ГОСТ Р 59498-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оборудование горно-шахтное

КОНВЕЙЕРЫ ШАХТНЫЕ ЛЕНТОЧНЫЕ. БАРАБАНЫ

Общие технические условия

Mining equipment. Mining belt conveyors. Drums. General specifications

ОКС 73.100.40; 53.040.10

Дата введения 2021-09-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП ""), Акционерным обществом "Научный центр ВостНИИ по промышленной и экологической безопасности в горной отрасли" (АО "НЦ ВостНИИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 269 "Горное дело"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 мая 2021 г. N 381-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на барабаны шахтных ленточных конвейеров, предназначенных для транспортирования горной массы и перевозки людей по горным выработкам с углами наклона от минус 25° до плюс 25° в следующих условиях:

- шахты (рудники) всех категорий, включая опасные по газу или пыли;

- атмосфера типа 1 по ГОСТ 15150 при запыленности воздуха не более 200 мг/м;

- относительная влажность при температуре 25°C не более 98%;

- высота над уровнем моря не более 1000 м.

Климатическое исполнение - "У" для категорий размещения 4 и 5 по ГОСТ 15150.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.018 Система стандартов безопасности труда. Пожаровзрывоопасность статического электричества. Общие требования

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 5378 Угломеры с нониусом. Технические условия

ГОСТ 5721 Подшипники роликовые радиальные сферические двухрядные. Типы и основные размеры

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 20076-2007 (ИСО 2953:1999) Вибрация. Станки балансировочные. Характеристики и методы их проверки

ГОСТ 21150 Смазка Литол-24. Технические условия

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 31613 Электростатическая искробезопасность. Общие технические требования и методы испытаний

ГОСТ 32407-2013 (ISO/DIS 800079-36) Взрывоопасные среды. Часть 36. Неэлектрическое оборудование для взрывоопасных сред. Общие требования и методы испытаний

ГОСТ ИСО 1940-1-2007 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 ленточный конвейер: Средство непрерывного транспорта, в котором лента является одновременно тяговым и несущим органом.

3.1.2 приводной барабан ленточного конвейера: Расположенный на валу барабан, служащий для передачи крутящего момента от привода к конвейерной ленте.

3.1.3 неприводной барабан ленточного конвейера: Свободно вращающийся барабан на неподвижной оси или с осью, закрепленной на выносных подшипниковых узлах, служащий для натяжения ленты с целью исключения пробуксовки ее на приводном барабане в процессе движения и увеличения ее коэффициента сцепления.

3.1.4 обечайка барабана: Цилиндрический элемент конструкции барабана, контактирующий с конвейерной лентой.

3.1.5 тип барабана: Барабан, характеризующийся определенными конструктивными особенностями.

3.1.6 типоразмер барабана: Барабан определенной конструкции и определенных размеров.

3.1.7 футеровка барабана: Покрытие металлической поверхности барабана материалом (резиной, керамикой и т.д.), обеспечивающим его защиту от коррозии и налипания материалов, повышение коэффициента трения с конвейерной лентой, снижения вероятности ее схода и проскальзывания.

3.1.8 идентификация: Установление соответствия конкретной продукции образцу и (или) ее описанию.

3.1.9 модификация: Изменение конструкции по отношению к базовой с целью улучшения или приобретения новых свойств.

3.1.10 скорость движения ленты: Скорость перемещения ленты при установившемся режиме работы конвейера.

3.1.11 эксплуатационная документация: Конструкторский документ, который в отдельности или в совокупности с другими документами определяет правила эксплуатации изделия и/или отражает сведения, удостоверяющие гарантированные изготовителем значения основных параметров и характеристик (свойств) изделия, гарантии и сведения по его эксплуатации в течение установленного срока службы.

3.1.12 техническая документация (на продукцию): Совокупность документов, которые в зависимости от их назначения содержат данные, необходимые и достаточные для обеспечения каждой стадии жизненного цикла продукции. К технической документации относится конструкторская, технологическая, эксплуатационная и ремонтная документация и т.п.

3.1.13 состояния:

- исправное состояние: Состояние объекта, в котором он соответствует всем требованиям, установленным в документации на него.

- неисправное состояние: Состояние объекта, в котором он не соответствует хотя бы одному из требований, установленных в документации на него.

- предельное состояние: Состояние объекта, в котором его дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление его работоспособного состояния невозможно или нецелесообразно.

- критерий предельного состояния: Признак или совокупность признаков предельного состояния объекта, установленные в документации на него.

3.1.14 ресурс: Суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до момента достижения предельного состояния.

3.1.15 нормативный срок эксплуатации: Календарная продолжительность эксплуатации до достижения ресурса базовыми частями, записанная в паспорте либо установленная нормативной документацией.

3.1.16 снятие с эксплуатации: Событие, фиксирующее невозможность или нецелесообразность дальнейшего использования изделия по назначению и документально оформленное в установленном порядке.

3.1.17 подшипниковый узел: Конструкция, включающая в себя корпус с установленным подшипником и деталями его защиты.

3.1.18 смазка: Действие смазочного материала, в результате которого между двумя поверхностями уменьшаются износ, повреждения поверхности и (или) сила трения.

3.1.19 приемо-сдаточные испытания: Контрольные испытания продукции при ее приемке.

3.1.20 периодические испытания: Контрольные испытания выпускаемой продукции, проводимые в объемах и в сроки, установленные нормативно-технической документацией, с целью контроля стабильности качества продукции и возможности продолжения ее выпуска.

3.1.21 приемочные испытания: Контрольные испытания опытных образцов, опытных партий продукции или изделий единичного производства, проводимые, соответственно, с целью решения вопроса о целесообразности постановки этой продукции на производство и использования по назначению.

3.1.22 дефект: Каждое отдельное несоответствие объекта требованиям, установленным документацией.

3.1.23 радиальное биение: Разность наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения (наружной поверхности обечайки барабана) до базовой оси в сечении плоскостью, перпендикулярной базовой оси барабана.

3.1.24 зазор: Положительная разность между соответствующими размерами, обеспечивающая относительное перемещение собранных деталей.

3.1.25 техническое обслуживание: Комплекс операций по поддержанию работоспособности или исправности изделия при использовании по назначению.

3.1.26 эксплуатация: Стадия жизненного цикла, на которой реализуются, поддерживаются и восстанавливаются качества изделия и которая включает использование по назначению, транспортирование, хранение, монтаж (демонтаж), техническое обслуживание, ремонт.

3.1.27 установленные требования: Требования, предъявляемые к устройству, узлу, детали, конструкторской и/или нормативной документацией.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

D - диаметр барабана, мм;

A - межосевое расстояние опор подшипников, мм;

- межосевое расстояние опорных стоек барабана с внутренним расположением подшипников, мм;

L - длина обечайки барабана, мм.

4 Основные требования

4.1 Требования к конструкции

4.1.1 Общая конструкция барабанов ленточных конвейеров должна соответствовать ГОСТ 12.2.003, а именно:

- элементы конструкции производственного оборудования не должны иметь острых углов, кромок, заусенцев и поверхностей с неровностями, представляющими опасность травмирования работающих, если их наличие не определяется функциональным назначением этих элементов. В последнем случае следует предусмотреть меры защиты работающих;

- конструкция производственного оборудования должна исключать самопроизвольное ослабление или разъединение креплений сборочных единиц и деталей, а также исключать перемещение подвижных частей за пределы, предусмотренные конструкцией, если это может повлечь за собой создание опасной ситуации;

- конструкция производственного оборудования должна быть пожаровзрывобезопасной в предусмотренных условиях эксплуатации;

- производственное оборудование должно быть выполнено так, чтобы исключить накопление зарядов статического электричества в количествах, представляющих опасность для работающих, и исключать возможность пожаров и взрывов.

4.1.2 Основные номинальные размеры барабанов шахтных ленточных конвейеров должны соответствовать приведенным в таблице 1.

Таблица 1 - Основные номинальные размеры барабанов шахтных ленточных конвейеров

Наименование параметров или размеров | Ряд параметров или размеров |

Диаметр барабана D, мм | 315, 400, 500, 630, 800, 1000, 1250, 1400, 1600, 1800, 2000 |

Межосевое расстояние опор подшипников A, мм | 1200, 1250, 1350, 1400, 1450, 1550, 1600, 1700, 1800, 1900, 2000, 2100, 2200, 2300, 2400, 2500, 2600, 2700, 2800, 2900, 3000, 3050, 3100, 3200, 3300, 3400, 3500, 3550, 3600, 3700, 3800, 3900, 4000, 4200 |

Межосевое расстояние опорных стоек барабана с внутренним расположением подшипников | 1300, 1400, 1500, 1600, 1700, 1800, 1900, 2000, 2100, 2200, 2300, 2400, 2500, 2600, 2700, 2800, 2900, 3000, 3100, 3200, 3400, 3800 |

Длина обечайки барабана L, мм | 950, 1050, 1100, 1150, 1200, 1300, 1400, 1500, 1600, 1700, 1800, 1900, 2000, 2100, 2200, 2300, 2500, 2550, 2600, 2800, 3050, 3250, 3300, 3500 |

Примечание - Диаметр футерованных барабанов необходимо увеличить на двойную толщину футеровки.

4.1.3 Сопроводительную техническую документацию следует выдавать на каждый барабан, отправляемый в один адрес. Документация должна содержать сборочный чертеж с указанием геометрических размеров (диаметр, длина обечайки, тип подшипника, расстояние между подшипниковыми узлами, ширина футеровки, длина оси, размеры посадочных мест, масса).

4.1.4 Для изготовления обечайки барабана необходимо применять металлические трубы с толщиной стенки, которая определяется отсутствием ее деформации по причине износа в процессе эксплуатации в течение всего срока службы, указанного в технической документации, также труба идущая на изготовление обечаек должна обеспечивать допустимое радиальное биение.

Обечайка барабана может футероваться для увеличения ее сцепления с ленточным полотном и исключения износа. Материал футеровки по горючести, кислородному индексу, удельному электрическому сопротивлению, токсичности и дымообразованию должен отвечать требованиям ГОСТ 12.1.044, ГОСТ 12.1.018, ГОСТ 31613 и федеральных норм и правил в области промышленной безопасности.

4.1.5 Барабаны рекомендуется комплектовать двухрядными сферическими радиальными роликовыми подшипниками по ГОСТ 5721.

4.1.6 Вал барабана должен изготавливаться из материала, исключающего его изгиб в месте установки подшипника при максимальной радиальной нагрузке, указанной в паспорте производителем.

4.1.7 Радиальное биение обечайки барабана после его сборки характеризует уровень динамических нагрузок на подшипники. Биение поверхности обечайки устанавливается предприятием - изготовителем ленточных конвейеров в техническом задании на изготовление барабана.

4.2 Требования надежности

Надежность барабана определяется 90%-ным ресурсом, который приведен в таблице 2.

Таблица 2 - 90%-ный ресурс барабанов ленточных конвейеров

Диаметр барабана, мм | 90%-ный ресурс барабанов, ч, машинного времени при номинальной скорости ленты, м/с | ||||||

1,6 | 2,0 | 2,5 | 3,15 | 4,0 | 4,5 | 5,0 | |

315, 400, 500, 630, 800 | 10000 | 8000 | 6500 | - | - | - | - |

1000, 1250, 1400, 1600, 1800 | 12500 | 10000 | 8000 | 7000 | - | - | - |

2000 | - | 11000 | 9000 | 8000 | 7500 | 7000 | 6500 |

Примечание - Для сохранения ресурса (10000 ч) при скоростях 4,0, 4,5, 5,0 м/с необходимо применять материалы и подшипники более высокого класса.

4.3 Требования к балансировке

Барабаны подлежат балансировке для определения остаточного дисбаланса, вибрации или сил, воздействующих на опору на частоте вращения барабана. Их значения не должны выходить за пределы установленных допустимых значений по ГОСТ ИСО 1940-1.

При этом класс точности балансировки барабана для ленточных шахтных конвейеров (G) соответствует 6,3 (G, таблица 1 ГОСТ ИСО 1940-1-2007).

Остаточный дисбаланс , г·мм, определяется по формуле

![]() ,

,

где ![]() - показатель класса точности балансировки, мм/с;

- показатель класса точности балансировки, мм/с;

m - масса ротора, кг;

- угловая скорость, соответствующая максимальной рабочей частоте вращения ротора, рад/с.

Угловая скорость определяется по формуле

![]() рад/с,

рад/с,

где n - рабочая частота вращения, об/мин.

4.4 Требования к маркировке

Маркировку барабана следует наносить на торцевую поверхность барабана. Маркировка должна содержать следующую информацию:

- наименование изготовителя или его зарегистрированный товарный знак;

- условное обозначение барабана;

- заводской номер;

- год и месяц выпуска;

- ширину ленты;

- массу барабана;

- номер сертификата соответствия;

- маркировку взрывозащиты: изображение специального знака взрывобезопасности.

Глубина оттиска цифр и товарного знака должна быть не менее 1 мм.

4.5 Требования к материалам и покупным изделиям

4.5.1 Для изготовления барабанов следует применять материалы, сырье, полуфабрикаты и комплектующие изделия, отвечающие требованиям действующих на них стандартов, технических документов. Необходимо применять входной контроль по сопроводительной технической документации (сертификаты, технические условия) или протоколам испытаний в специализированных организациях (аккредитованных лабораториях). При изготовлении деталей из неметаллических материалов необходимо обеспечить сохранение их свойств и геометрических размеров в течение всего срока эксплуатации.

4.5.2 Детали из неметаллических материалов:

- по показателю токсичности продуктов горения материал должен относиться к умеренно опасным или малоопасным;

- показатель коэффициента дымообразования материала: с малой дымообразующей способностью - до 50 мкг

включительно; с умеренной дымообразующей способностью - свыше 50 до 500 м

кг

включительно;

- по группе горючести материал должен относиться к трудногорючим или трудновоспламеняемым;

- кислородный индекс должен быть не менее 30% об.;

- электростатическая искробезопасность: удельное поверхностное электрическое сопротивление материала не должно превышать 10 Ом.

4.5.3 Материалы и покупные изделия из цветных металлов не должны содержать по массе:

- более 15% (в сумме) алюминия, магния, титана и циркония;

- более 7,5% (в сумме) магния, титана и циркония.

4.6 Требования к температуре поверхности

При эксплуатации барабанов ленточных конвейеров максимальная температура их поверхности не должна превышать 150°C. Данная температура указана с учетом температуры тления угольной пыли (свыше 150°C) в случае ее отложения в виде слоя на поверхностях барабанов (буксы, корпуса подшипников).

4.7 Требования к смазке

Смазке подлежат подшипниковые узлы барабанов. Смазка должна обладать стабильными свойствами в течение всего срока до очередного технического обслуживания. Рекомендуется применять смазку Литол-24 по ГОСТ 21150 или другие антифрикционные смазки с аналогичными характеристиками.

4.8 Требования по транспортированию, хранению и упаковке

4.8.1 Барабаны ленточных конвейеров допускается транспортировать любым видом транспорта по правилам, действующим на каждом виде транспорта.

4.8.2 Условия транспортирования и хранения барабанов в части воздействия климатических факторов - 5 (ОЖ4) по ГОСТ 15150.

4.8.3 Условия упаковки барабанов в части воздействия механических факторов - среднее (С) по ГОСТ 23170.

4.8.4 При транспортировании и хранении необходимо обеспечивать горизонтальное расположение оси барабанов. Должны быть предприняты меры по предотвращению ударов и приложения усилий.

5 Методика испытаний барабанов ленточных конвейеров

5.1 Виды испытаний

В отношении барабанов применяются следующие виды испытаний: приемо-сдаточные, периодические, типовые, сертификационные, приемочные по ГОСТ 15.309.

Для контроля качества и приемки изготовленной продукции устанавливают следующие основные виды испытаний:

- приемо-сдаточные;

- периодические.

Приемо-сдаточные и периодические испытания в совокупности должны обеспечивать достоверную проверку всех свойств выпускаемой продукции, подлежащих контролю на соответствие требованиям стандартов и технических условий на выпускаемые барабаны.

Проверка барабанов ленточных конвейеров на соответствие настоящему стандарту, конструкторской документации проводится на разных стадиях изготовления путем осмотров и измерений отделом технического контроля (ОТК) производителя.

5.2 Условия проведения испытаний

Испытания барабанов проводятся в следующих условиях:

- температура окружающей среды - (22±5)°C;

- влажность - (85±5)%;

- атмосферное давление - (630-800) мм рт.ст.

Перед испытаниями барабан выдерживают в условиях испытательной организации не менее одних суток.

Испытания всех барабанов проводятся в одинаковых условиях с применением одних и тех же приспособлений, приборов и инструментов, на одних и тех же стендах, при одних и тех же режимах испытаний.

5.3 Проверяемые характеристики

Проверяемые характеристики и точность их измерения, применяемые средства измерений и испытаний приведены в таблице 3.

Таблица 3 - Определяемые характеристики и точность их измерения, применяемые средства измерений и испытаний

Определяемые характеристики | Средства измерений и испытаний | Точность средств измерений и испытаний |

1 Маркировка | Визуально | - |

2 Основные размеры | Рулетка, штангенциркуль, линейка | С точностью, указанной в чертежах, мм |

3 Вращение барабана | Визуально, должен вращаться плавно, без заеданий от усилия руки | - |

4 Отсутствие трещин, сколов обечайки, ступиц или корпусов подшипников | Визуально | - |

5 Радиальное биение обечайки барабана | Индикатор часового типа, стенд | 0,01, мм |

6 Балансировка барабана | Специальный стенд для балансировки барабанов | Проводится по ГОСТ ИСО 1940-1

|

7 Требования к материалам и покупным изделиям из неметаллов: | Визуально по сопроводительной документации или | |

- токсичность; | ГОСТ 12.1.044-89 | |

- определение коэффициента дымообразования; | испытаниями в аттестованных лабораториях | ГОСТ 12.1.044-89 |

- определение группы горючести и кислородного индекса; | ГОСТ 12.1.044-89 | |

- электростатическая искробезопасность. | ГОСТ 32407-2013 | |

Требования к материалам и покупным изделиям из цветных металлов: | ||

- фрикционная искробезопасность | ГОСТ 32407-2013 (пункт 6.4) |

Применяемые средства измерений должны быть поверенные, а стенды аттестованы.

5.4 Меры безопасности при испытаниях

Все работы по проведению геометрических замеров барабанов необходимо выполнять с приспособлениями, исключающими их падение.

Работы должны выполняться обученным персоналом и исправным инструментом.

Применяемое электротехническое оборудование должно быть заземлено и технически исправно.

6 Объект испытаний

Объектом испытаний являются барабаны ленточных конвейеров. Испытания проводит ОТК производителя методами, изложенными в эксплуатационной документации с учетом требований данного стандарта. При неудовлетворительных испытаниях хотя бы одного барабана проводятся испытания удвоенного количества барабанов. При неудовлетворительных повторных испытаниях хотя бы одного образца предприятие должно пересмотреть технологический процесс изготовления барабанов и устранить замеченные недостатки. После устранения недостатков вновь проводят испытания барабанов по данной характеристике.

Периодические испытания проводят на основании соответствующего приказа с назначением комиссии с учетом обследования барабанов, находящихся в эксплуатации, с целью контроля производства и эксплуатации. Испытания проводят по методике, утвержденной директором предприятия-производителя.

При проведении испытаний в специализированных организациях конструкция образца барабана ленточного конвейера должна соответствовать представляемой документации, которая включает:

- заявку на проведение испытаний;

- сборочный чертеж со спецификацией;

- паспорт, совмещенный с инструкцией по эксплуатации;

- технические условия;

- сертификаты на применяемые материалы.

В данном случае отбор образцов проводят представители испытательной организации.

7 Методы проведения испытаний

7.1 Для каждого вида испытания отбирают один барабан из партии суточного выпуска и определенное количество материала (неметаллические материалы). Перед испытаниями проводят осмотр барабана ленточного конвейера, проверку маркировки, взвешивание, присвоение номера для испытаний.

7.2 Проверку барабанов ленточного конвейера на соответствие требованиям настоящего стандарта, конструкторской документации проводят на разных стадиях изготовления путем осмотров и измерений, а также при приемо-сдаточных испытаниях (ОТК производителя). Другие испытания проводят комиссионно, по необходимости с привлечением специализированных организаций по утвержденным и согласованным методикам.

7.3 Проверку геометрических параметров барабанов проводят универсальным измерительным инструментом с точностью, указанной в чертежах. Средства измерения линейных размеров - металлическая линейка по ГОСТ 427 или металлическая рулетка по ГОСТ 7502, угловых величин - угломер с нониусом по ГОСТ 5378.

7.4 Проверку вращения барабана проводят на специальном стенде. Барабан устанавливают на подшипниковые узлы и представитель ОТК проводит его раскручивание. Вращение барабана должно быть плавным без заеданий и рывков.

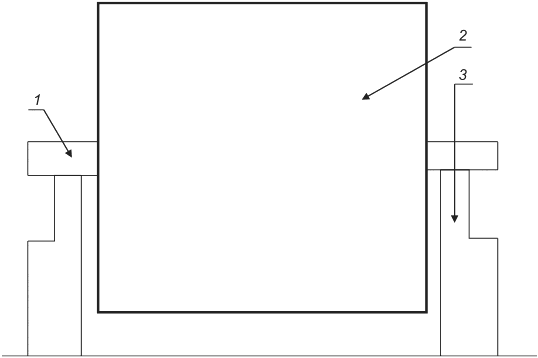

|

1 - вал;

2 - обечайка барабана; 3 - стойки стенда

Рисунок 1 - Схематический чертеж специального стенда

7.5 Параллельно с проверкой вращения барабана проводят его осмотр на наличие трещин, сколов обечайки, ступиц или корпусов подшипников: наличие данных дефектов не допускается.

7.6 Испытание на определение радиального биения обечайки барабана проводится индикатором часового типа на специальном стенде в трех сечениях по длине барабана - в середине и на расстоянии 30 мм от краев. Вращение барабана проводится от руки. Разница между наибольшим и наименьшим значениями отклонений является результатом радиального биения.

7.7 Балансировка барабанов ленточных конвейеров проводится в соответствии с ГОСТ 20076-2007 (пункт 11.10) на специальном стенде.

7.8 Испытания на определение группы горючести и кислородного индекса неметаллических изделий, входящих в состав барабанов ленточных конвейеров, проводят в соответствии с ГОСТ 12.1.044-89 (пункты 4.3 и 4.14).

7.9 Испытания на токсичность неметаллических изделий, входящих в состав барабанов ленточных конвейеров, проводят в соответствии с ГОСТ 12.1.044-89 (пункт 4.20).

7.10 Испытания на определение коэффициента дымообразования неметаллических изделий, входящих в состав барабанов ленточных конвейеров, проводят в соответствии с ГОСТ 12.1.044-89 (пункт 4.18).

7.11 Проверка соответствия материалов и комплектующих изделий проводится по сопроводительной технической документации или методами испытаний по специальным методикам в специализированных организациях.

8 Методы контроля показателей безопасности

Контроль показателей безопасности и качества барабанов, а также проверку их функционирования проводят по настоящему стандарту.

УДК 006.034 | ОКС 73.100.40; 53.040.10 |

Ключевые слова: ленточный конвейер, барабан ленточного конвейера, скорость движения ленты, типоразмер барабана | |

Электронный текст документа

и сверен по:

, 2021