ГОСТ Р 52217-2004

Группа Г41

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УСТРОЙСТВА ПРИЦЕПНЫЕ ПРОХОДЧЕСКИЕ

Технические условия

Sinking rope attachments.

Specifications

ОКС 73.100

ОКП 31 4272

Дата введения 2005-01-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Центральный научно-исследовательский и проектно-конструкторский институт проходческих машин и комплексов для угольной горной промышленности и подземного строительства "ЦНИИподземмаш"

ВНЕСЕН Минэнерго России

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 29 января 2004 г. N 43-ст

3 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на прицепные проходческие устройства (далее - прицепные устройства), предназначенные для навешивания проходческих бадей к подъемному канату при проходке и углубке вертикальных стволов шахт в горной промышленности.

Стандарт устанавливает единые технические требования и методы контроля параметров и размеров при изготовлении и испытаниях прицепных устройств.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 Единая система защиты от коррозии и старения материалов и изделий. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 Единая защита от коррозии и старения материалов и изделий. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104-79 Единая система защиты от коррозии и старения материалов и изделий. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.401-91 Единая система защиты от коррозии и старения материалов и изделий. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 26.020-80 Шрифты для средств измерений и автоматизации. Начертания и основные размеры

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 868-82 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 4381-87 Микрометры рычажные. Общие технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 6631-74 Эмали марок НЦ-132. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 9198-83 Эмали марок НЦ-11 и НЦ-11А. Технические условия

ГОСТ 9569-79 Бумага парафинированная. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 23170-78 Упаковка изделий машиностроения. Общие требования

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ОСТ 153-00.0-002-98 Порядок разработки и постановки на производство продукции производственно-технического назначения для топливно-энергетического комплекса

3 Типы. Основные параметры и размеры

3.1 В зависимости от используемого каната прицепные устройства следует изготавливать следующих типов:

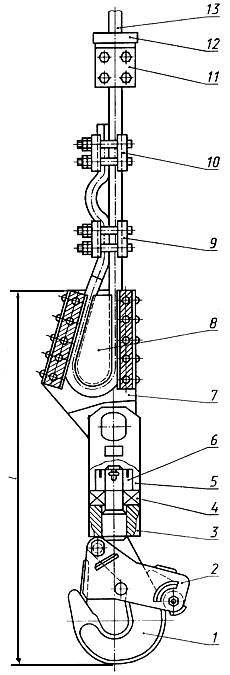

УПП - устройства прицепные проходческие для круглопрядных подъемных канатов (рисунок 1);

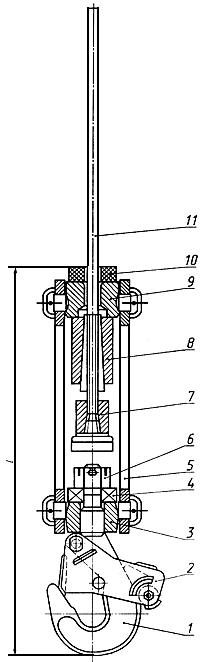

УПЗ - устройства прицепные проходческие для подъемных канатов закрытой конструкции (рисунок 2).

1 - крюк; 2 - защелка; 3 - траверса; 4 - упорный подшипник; 5 - щеки; 6 - гайка; 7 - клиновая втулка;

8 - клин; 9 - рабочий жимок; 10 - контрольный жимок; 11 - опорный жимок;

12 - амортизатор; 13 - подъемный канат

Рисунок 1 - Прицепное устройство типа УПП

1 - крюк; 2 - защелка; 3 - нижняя траверса; 4 - упорный подшипник; 5 - щеки; 6 - гайка;

7 - клиновая муфта; 8 - цанговая втулка; 9 - верхняя траверса;

10 - амортизатор; 11 - подъемный канат

Рисунок 2 - Прицепное устройство типа УПЗ

3.2 Условные обозначения прицепных устройств типов УПП и УПЗ приведены в приложении А.

3.3 Основные параметры и размеры прицепных устройств должны соответствовать значениям, приведенным в таблице 1.

Таблица 1 - Основные параметры и размеры прицепных устройств

Значения параметров и размеры | ||||

Тип прицепного устройства | Грузоподъемность, кН (т.с.), | Диаметр подъемного каната, мм | Длина прицепного устройства*, мм, | Масса, кг, |

УПП | 28 (2,8) | 18-20 | 900 | 92 |

50 (5) | 20-23 | 1050 | 118 | |

80 (8) | 34-36 | 1150 | 165 | |

135 (13,5) | 40 | 2000 | 280 | |

УПЗ | 40 (4) | 20 | 1100 | 97 |

50 (5) | 22 | 1200 | 131 | |

80 (8) | 25 | 1250 | 148 | |

108 (11) | 33 | 1400 | 185 | |

150 (15) | 36 | 1500 | 225 | |

* Длина прицепного устройства типа УПП - от низа крюка до верхнего края клина, а для типа УПЗ - от низа крюка до верхнего края амортизатора. | ||||

4 Технические требования

4.1 Требования к конструкции

4.1.1 Прицепные устройства следует изготавливать в соответствии с требованиями настоящего стандарта и конструкторской документации.

4.1.2 Конструкция прицепных устройств всех типоразмеров должна выполнять функции назначения, а значения параметров и размеры должны соответствовать таблице 1 и техническим документам, утвержденным в установленном порядке.

4.1.3 Передняя часть защелки в рабочем положении должна упираться в носик крюка.

4.1.4 При отклонении на угол 30°-60° защелка под действием собственной массы должна возвращаться в рабочее положение и закрывать зев крюка.

4.1.5 При изготовлении втулок прицепных устройств типа УПЗ технологическим процессом должно быть обеспечено плотное прилегание наружной поверхности клиньев к внутренней поверхности втулки. Пятно касания должно быть не менее 65%.

4.1.6 В конструкции прицепных устройств типа УПЗ должна быть предусмотрена двойная заделка подъемного каната: основная - цанговая втулка и страхующая - клиновая муфта, а типа УПП - клин и клиновая втулка.

4.1.7 Сборку прицепных устройств типа УПЗ следует проводить с использованием специального пресса [1] с усилием запрессовки деталей, указанным в руководстве по эксплуатации прицепного устройства, в зависимости от несущей способности подъемного каната.

4.2 Требования к надежности

4.2.1 В прицепных устройствах должно быть надежное соединение элементов конструкции.

4.2.2 Назначенный срок службы прицепного устройства - два года.

4.2.3 Грузоподъемность прицепного устройства должна быть указана на щеке, исходя из несущей способности его деталей.

4.3 Требования стойкости к внешним воздействиям

4.3.1 Прицепные устройства следует изготавливать в климатическом исполнении для условий У категории 5 по ГОСТ 15150.

4.3.2 Подготовка металлических поверхностей прицепного устройства под лакокрасочные покрытия должна соответствовать ГОСТ 9.401. Класс покрытий VII, условия эксплуатации В5 по ГОСТ 9.104.

4.3.3 Лакокрасочные покрытия прицепных устройств должны соответствовать классу VII по ГОСТ 9.032, условиям эксплуатации В5 по ГОСТ 9.104 и иметь стойкость к воздействиям климатических факторов по ГОСТ 9.401.

4.3.4 Окраску следует проводить эмалью НЦ-132 (ГОСТ 6631) или НЦ-11 (ГОСТ 9198).

4.4 Требования к сырью, материалам

4.4.1 Крюки прицепных устройств для типов УПП-2,8; УПП-5; УПЗ-4-20; УПЗ-5-22 и УПЗ-5-25 следует изготавливать из стали марки 20 (ГОСТ 1050), а крюки для типов УПП-8; УПП-13,5; УПЗ-8-27; УПЗ-8-30; УПЗ-11-32; УПЗ-11-36 и УПЗ-15-38 - из стали марки 20Х2Н4А (ГОСТ 4543).

4.4.2 Марки сталей, применяемых для изготовления несущих деталей прицепных устройств (крюка, гайки крюка, траверсы, щеки, клиновой втулки), должны иметь сертификаты предприятий - поставщиков металлов. При отсутствии сертификатов необходимо провести лабораторную проверку химического состава и механических свойств на предприятии-изготовителе прицепных устройств. Результаты лабораторных испытаний по проверке металла необходимо занести в формуляр прицепного устройства.

4.5 Комплектность

4.5.1 Прицепные устройства следует поставлять комплектно.

В комплект поставки должны входить:

- прицепное устройство в сборе;

- запасные части согласно формуляру, в том числе для прицепных устройств типа УПЗ две клиновые муфты основной заделки;

- руководство по эксплуатации и формуляр.

4.6 Маркировка

4.6.1 На щеке каждого прицепного устройства должна быть прикреплена табличка, выполненная по ГОСТ 12971 в соответствии с требованиями ГОСТ 12969 и содержащая следующие данные:

- товарный знак предприятия-изготовителя;

- наименование и условное обозначение прицепного устройства;

- порядковый номер прицепного устройства по системе нумерации предприятия-изготовителя;

- год и месяц выпуска;

- обозначение настоящего стандарта.

4.6.2 На основных несущих деталях прицепных устройств (крюке, гайке крюка, траверсе, щеке, клиновой втулке) должны быть нанесены обозначения детали и марки стали.

4.6.3 Маркировку необходимо нанести ударным способом шрифтом не менее 5-Пр3 по ГОСТ 26.020.

4.6.4 Маркировка транспортной тары должна содержать манипуляционные знаки "Место строповки" и "Верх" по ГОСТ 14192 и данные об упакованной продукции - условное обозначение прицепного устройства и порядковый номер по заводской системе нумерации.

4.7 Упаковка

4.7.1 Прицепное устройство и запасные части должны быть подвергнуты консервации по ГОСТ 9.014.

Группа изделия II-1, вариант временной противокоррозионной защиты ВЗ-4, вариант внутренней упаковки ВУ-1, срок защиты без персконсервации для категории условий хранения - один год, транспортирование - по группе Ж ГОСТ 23170.

Консервация запасных частей: вариант защиты ВЗ-4, вариант внутренней упаковки ВА-1, срок защиты без переконсервации для категории условий хранения - один год, транспортирование - по группе Ж ГОСТ 23170.

4.7.2 Прицепные устройства должны быть упакованы в ящики типа III-1 или III-2, VI-1, выполненные согласно ГОСТ 2991, категория упаковки КУ-2 по ГОСТ 23170.

4.7.3 Техническая документация должна быть обернута парафинированной бумагой по ГОСТ 9569 и вложена в пакет из полиэтиленовой пленки по ГОСТ 10354, который должен быть запаян. Упаковка - по ГОСТ 23170.

4.7.4 Упаковка, маркировка, транспортирование и хранение прицепных устройств, отправляемых в районы Крайнего Севера и приравненные к ним местности, - по ГОСТ 15846.

5 Требования безопасности

5.1 Прицепные устройства должны отвечать требованиям к конструкции, технической документации, ГОСТ 12.2.003, [2] и [3] в течение всего периода их эксплуатации при выполнении требований, установленных в эксплуатационной документации.

5.2 Несущие детали прицепных устройств: крюки, гайки крюков, траверсы, щеки, клиновые вилки должны иметь 13-кратный запас прочности по отношению к статической нагрузке.

5.3 Крюк прицепных устройств должен иметь защелку, запирающую зев крюков под действием собственной массы без заедания и предотвращающую самопроизвольную отцепку душки бадьи.

5.4 Клиновая заделка должна обеспечивать прочность закрепленного в ней каната не менее 85% агрегатной прочности нового каната.

5.5 Детали и сборочные единицы прицепного устройства массой свыше 16 кг должны иметь приспособления (места) для зачаливания при подъеме их грузозахватными средствами.

5.6 Части прицепного устройства, представляющие опасность для обслуживающего персонала, должны быть окрашены в соответствии с требованиями ГОСТ Р 12.4.026 в следующие цвета: крюк с защелкой - в черный, остальные поверхности - в золотисто-желтый.

5.7 При сборке прицепных устройств типа УПЗ специальным прессом [1] необходимо соблюдать требования безопасности, предусмотренные правилами его эксплуатации.

6 Правила приемки

6.1 Представляемые на испытания прицепные устройства должны быть проверены ОТК предприятия-изготовителя на соответствие требованиям настоящего стандарта и нормативной документации.

6.2 Испытания проводят на предприятии-изготовителе.

6.3 Прицепные устройства подвергают следующим видам испытаний:

- проверке деталей на наличие 13-кратного запаса прочности по отношению к статической нагрузке и на прочность заделки каната на нагрузку не менее 85% агрегатной прочности каната (головной образец прицепного устройства каждого типоразмера);

- приемосдаточным (каждое прицепное устройство);

- периодическим (десятое прицепное устройство каждого типоразмера из прошедших приемосдаточные испытания);

- сертификационным (число образцов в соответствии с установленным порядком сертификации).

6.4 Результаты приемосдаточных испытаний должны быть занесены в журнал приемки ОТК.

6.5 Результаты приемосдаточных испытаний считают положительными, если прицепное устройство соответствует требованиям настоящего стандарта.

При получении неудовлетворительных результатов обнаруженные дефекты должны быть устранены и испытания повторены в полном объеме.

Прицепное устройство считают забракованным, если при повторных испытаниях не выполняется хотя бы одно из требований настоящего стандарта.

6.6 При изменении конструкции, технологии изготовления или применяемых материалов, влияющих на техническую характеристику прицепного устройства следует проводить испытания на наличие в деталях 13-кратного запаса прочности и прочности заделки каната.

6.7 Результаты испытаний следует оформлять протоколом по ГОСТ Р 15.201 и ОСТ 153-00.0-002.

7 Методы контроля

7.1 Средства контроля и вспомогательные устройства

7.1.1 Испытательные средства и средства измерений должны обеспечивать проверку прицепных устройств в соответствии с предложенными методами контроля, а также регистрацию значений необходимых параметров.

7.1.2 Средства измерений и контроля показателей прицепных устройств должны быть подвергнуты проверке по [4] и иметь свидетельства о поверке, подтверждающие их пригодность к эксплуатации.

7.1.3 Стенд для проведения испытаний прицепных устройств должен быть оснащен необходимыми контрольно-измерительными приборами.

7.1.4 Проверку параметров головных образцов прицепных устройств проводят однократно, так как их отклонения (до ±5%) не влияют на эксплуатационные качества изделия.

7.2 Порядок проведения контроля

7.2.1 Методы контроля основных показателей прицепных устройств приведены в таблице 2.

Таблица 2 - Основные показатели прицепных устройств и методы контроля

Наименование показателя | Метод контроля и средство измерения |

1 Грузоподъемность, кН | Определяется способностью прицепного устройства нести заданный груз |

2 Диаметр подъемного каната, мм | Определяют соответствие деталей прицепного устройства диаметру подъемного каната, для которого оно предназначено. Размеры деталей, защемляющих канат, определяют инструментальным контролем на соответствие чертежу |

3 Длина прицепного устройства, мм | Длину прицепного устройства типа УПП измеряют от низа крюка до верхнего края клиновой втулки, а типа УПЗ - от низа крюка до верхнего края амортизатора. Измерения проводят металлической рукояткой (ГОСТ 7502) или измерительной металлической линейкой (ГОСТ 427) |

4 Масса, кг | Взвешивают прицепное устройство в сборе. Измерения проводят с помощью весов (ГОСТ 29329) или динамометра (ГОСТ 13837) |

5 Надежное соединение элементов конструкции | Проверяют на испытательном стенде путем нагружения прицепного устройства статической трехкратной нагрузкой в течение 10 мин |

6 Назначенный срок службы, лет | Определяют на месте эксплуатации каждого головного образца прицепного устройства по результатам инструментальной проверки шарнирного соединения щек с осями и траверсами. Износ отверстий щек не должен превышать более чем на 5% диаметра оси траверсы, а суммарный износ отверстий щек и сопрягаемых поверхностей осей траверсы не должен превышать 10% диаметра оси траверсы. Средства измерения: штангенциркуль (ГОСТ 166), микрометр (ГОСТ 4381), нутромер (ГОСТ 868). Допускается использовать данные назначенного срока службы ранее изготовленных типоразмеров прицепных устройств, прошедших испытания |

7 Плотность прилегания наружной поверхности клиньев к внутренней поверхности втулки прицепных устройств типа УПЗ | Проверяют по пятну краски, нанесенной на сопрягаемый клин до его резки. Пятно касания должно быть не менее 65%, которое определяется визуально |

8 Материалы, применяемые для изготовления несущих деталей прицепных устройств (крюка, гайки крюка, траверсы, теки, клиновой втулки) | Марки сталей деталей подтверждают сертификаты предприятий - поставщиков металлов. В случае отсутствия сертификатов проводят контрольную проверку механических свойств и химического состава лабораторией предприятия-изготовителя |

9 Правильность сборки каждого прицепного устройства | Внешний осмотр на соответствие чертежам и требованиям настоящего стандарта |

10 Качество лакокрасочных покрытий | По ГОСТ 9.032 и ГОСТ 9.104 |

11 Открывание и закрывание защелки на крюке | Защелка на крюке должна свободно без заедания открываться и закрываться. Проверяется трехкратным открыванием и закрыванием защелки на крюке |

12 Комплектность | По формуляру на каждое прицепное устройство |

13 Маркировка | Внешний осмотр на соответствие требованиям ГОСТ 14192 |

14 Упаковка | Внешний осмотр на соответствие требованиям ГОСТ 9.014 (консервация), ГОСТ 2991 (тара) и ГОСТ 9569 |

15 13-кратный запас прочности несущих деталей прицепных устройств (крюка, гайки крюков, траверсы, щеки) | Проверяют на испытательном стенде на головном образце прицепного устройства каждого типоразмера |

7.2.2 Применяемость показателей прицепных устройств в зависимости от вида испытаний приведена в приложении Б.

7.3 Обработка и оформление результатов испытаний

7.3.1 Результаты испытаний должны быть обработаны с целью сравнения их со значениями, установленными в нормативных документах на прицепное устройство конкретного типа.

7.3.2 Обработку результатов измерений следует проводить в соответствии с инструкциями по применению используемых средств измерений.

7.3.3 Результаты испытаний следует оформлять в виде акта или протокола в соответствии с рабочими методиками испытаний.

8 Транспортирование и хранение

8.1 Прицепные устройства транспортируют любым видом транспорта. Транспортирование следует проводить в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

8.2 Условия транспортирования прицепного устройства в части механических факторов по группе Ж (ГОСТ 23170), в части воздействия климатических факторов по группе 8 (ОЖЗ) (ГОСТ 15150).

8.3 Хранение прицепного устройства должно соответствовать условиям 3 (ЖЗ) ГОСТ 15150.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Условное обозначение прицепных устройств

Пример условного обозначения прицепного проходческого устройства грузоподъемностью 50 кН (5 тс) для круглопрядных подъемных канатов типа УПП климатического исполнения У5:

Устройство прицепное УПП-5 У5 ГОСТ Р 52217-2004

То же, грузоподъемностью 150 кН (15 тс) для закрытых подъемных канатов диаметром 38 мм типа УПЗ климатического исполнения У5:

Устройство прицепное УПП-15-38 У5 ГОСТ Р 52217-2004

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Применяемость показателей прицепных устройств

в зависимости от вида испытаний

Таблица Б.1

Вид испытаний | ||||

Наименование показателя | Испытание головного образца | Приемо- сдаточные | Периодические | Сертифи- кационные |

Грузоподъемность | + | + | + | + |

Диаметр подъемного каната | + | + | + | + |

Длина прицепного устройства | + | + | + | - |

Масса | + | - | + | - |

Надежное соединение элементов конструкции | + | + | + | + |

Назначенный срок службы | + | - | - | - |

Плотность прилегания наружной поверхности клиньев к внутренней поверхности втулки прицепных устройств типа УПЗ | + | + | + | + |

Материалы, применяемые для изготовления несущих деталей прицепных устройств | + | + | + | + |

Правильность сборки каждого прицепного устройства | + | + | + | + |

Качество лакокрасочных покрытий | - | + | + | - |

Открывание и закрывание защелки на крюке | + | + | + | + |

Комплектность | - | + | + | - |

Маркировка | - | + | + | + |

Упаковка | - | + | + | + |

13-кратный запас прочности несущих деталей | + | - | - | + |

Примечание - Знаком "+" отмечены показатели, значение которых контролируют при испытаниях данного вида, знаком "-" значения которых не контролируют при испытаниях данного вида. | ||||

ПРИЛОЖЕНИЕ В

(справочное)

Библиография

[1] ТУ 24.08.976-84 Пресс "Подъем". Пресс для сборки устройств прицепных проходческих типа УПЗ

[2] РД 05-94-95 Правила безопасности в угольных шахтах, утверждены Постановлением Госгортехнадзора России 30.12.94 N 67

[3] Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом, утверждены Госгортехнадзором России 23.01.95 N 4

[4] ПР 50.2.002-94 Государственная система обеспечения единства измерений. Порядок осуществления государственного метрологического надзора за выпуском, состоянием и применением средств измерений, аттестованными методиками выполнения измерений, эталонами и соблюдением метрологических правил и норм

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2004