ГОСТ Р 50703-94

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМБАЙНЫ ПРОХОДЧЕСКИЕ СО СТРЕЛОВИДНЫМ ИСПОЛНИТЕЛЬНЫМ ОРГАНОМ

МЕТОДЫ ИСПЫТАНИЙ

Издание официальное

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Министерством топлива и энерге» тики Российском Федерации

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Гос» стандарта России от 27.09.94 Лв 233

3 ВВЕДЕН ВПЕРВЫЕ

© Издательство стандартов, 1994

Настоящий стандарт не может быть полностью илн частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Госстандарта России

СОДЕРЖАНИЕ

1 Область применения

2 Нормативные ссылки

3 Общие положения

4 Методы испытаний

5 Средства измерений и контроля

6 Обработка и оформление результатов испытаний .....

Приложение А. Показатели, характеризующие условия испытаний комбайнов

Приложение Б. Карта определения предела прочности породы

Приложение В. Метод определения производительности комбайнов .

Приложение Г. Методика определения удельного расхода электроэнергии комбайна

Приложение Д. Измерение заглубления исполнительного органа (коронки) и питателя ниже опорной поверхности гусениц

Приложение Е. Методы испытаний комбайнов и их основных сборочных единиц для оценки ресурсов

Приложение Ж. Методы испытаний комбайнов для оценки «Удельного времени восстановления комбайна в смену по проходке»

Приложение И. Применяемость показателей по видам продукции -

Приложение К. Термины, применяемые в настоящем стандарте, и их пояснения ............33

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМБАЙНЫ ПРОХОДЧЕСКИЕ

СО СТРЕЛОВИДНЫМ ИСПОЛНИТЕЛЬНЫМ ОРГАНОМ Методы испытаний

Heading machines having cutter heads mounted on booms

Test methods

Дата введения 1995—01—01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на комбайны проходческие со стреловидным исполнительным органом (далее — комбайны), предназначенные для механизации отбойки и погрузки горной массы при проведении горных выработок арочной, трапециевидной и прямоугольной форм сечения (в т. ч. по ГОСТ 28599).

Настоящий стандарт устанавливает методы контроля показателей при проведении испытаний.

Номенклатуру показателен, подлежащих контролю при испытаниях комбайна, следует определят!, в соответствии с нормативными документам!! на этот комбайн.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки па следующие стандарты и нормативные документы:

ГОСТ 12.1.003—83 ССБТ. Шум. Общие требования безопасности

ГОСТ 12.1.012—90 ССБТ. Вибрационная безопасность. Общие требования

ГОСТ 12.1.028—80 ССБТ. Шум. Определение шумовых характеристик источников шума. Ориентировочный метод

Издание официальное

ГОСТ 12.1.050—86 ССБТ. Методы измерения шума на рабо чих местах

ГОСТ 12.2.003—91 ССБТ. Оборудование производственное Общие требования безопасности

ГОСТ 12.2.049—80 ССБТ. Оборудование производственное Общие эргономические требования

ГОСТ 12.2.С86—83 ССБТ. Гидроприводы объемные и систе мы смазочные. Общие требования безопасности к монтажу, ис пытаниям и эксплуатации

ГОСТ 12.2.106- 85 ССБТ. Машины и механизмы, нрименяе мые при разработке рудных, нерудных и россыпных месторож дений полезных ископаемых. Общие гигиенические требовани; и методы оценки

ГОСТ 12.4.012—83 ССБТ. Вибрация, средства измерения J контроля вибрации на рабочих местах. Технические требования

ГОСТ 27.410—87 Надежность в технике. Методы контрол» показателен надежности и планы контрольных испытаний ш надежность

ГОСТ 427—75 Линейки измерительные металлические. Тех нические условия

ГОСТ 2405—88 Манометры, вакуумметры, мановакуумметры напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 6570—75 Счетчики электрические активной и реактивной энергии индукционные. Общие технические условия

ГОСТ 7502—89 Рулетки измерительные металлические. Технические условия

ГОСТ 8476—93 Ваттметры и варметры. Общие технические условия

ГОСТ 9753— 88 Прессы гидравлические одностоечные. Параметры и размеры. Нормы точности

ГОСТ 9871 —75 Термометры стеклянные ртутные электрокол-тактные и терморегуляторы. Технические условия

ГОСТ 13837—79 Динамометры общего назначения. Технические условия

ГОСТ 14955—77 Сталь качественная круглая со специальной отделкой поверхности. Технические условия

ГОСТ 17168—82 Фильтры электронные октавные и третьок-тавные. Общие технические требования и методы испытаний

ГОСТ 17187—81 Шумомеры. Общие технические требования и методы испытаний

ГОСТ 21153.6—75 Породы горные. Отбор проб и общие требования к методам физических испытаний

ГОСТ 21153.2—84 Породы горные. Методы определения предела прочности при одноосном сжатии

ГОСТ 21753—76 Система «человек-машина». Рычаги управления. Общие эргономические требования

ГОСТ 21889—76 Система «человек-машина». Кресло человека-оператора. Общие эргономические требования

ГОСТ 22782.0—81 Электрооборудование взрывозащищенпое. Общие технические требования и методы испытаний

ГОСТ 22783—77 Бетоны. Метод ускоренного определения прочности па сжатие

ГОСТ 24940—81 Здания и сооружения. Методы измерения освещенности

ГОСТ 28599—90 Комбайны проходческие со стреловидным исполнительным органом. Основные параметры и размеры. Общие технические требования

ГОСТ 28723 -90 Расходомеры скоростные, электромагнитные и вихревые. Общие технические требования и методы испытании

ТУ 25—1819.0021—90 Секундомеры механические «Слава» СДСПР-1-2-000, СДСПР-4Б-2-000, СОСПР-6Л-1-000

РД 12.25.120—88 Оборудование очистных и подготовительных забоев. Методика нормирования и опенки надежности, утверждены и введены МУП СССР от 13.07.88 г. № 2—35—25/526

РД 50— 424 —83 Методические указания. Надежность в технике. Ускоренные испытания. Основные положения, утверждены и введены Постановлением Госстандарта от 10.10.83 г. № 4903

3 ОБЩИЕ ПОЛОЖЕНИЯ

3.1 С комбайном, подлежащим испытаниям, должны быть представлены соответствующая документация, определяемая видом испытаний, а также комплект запасных частей, инструмента и принадлежностей.

Техническая документация подлежит экспертизе на соответствие нормативным документам по безопасности в соответствии с установленным порядком.

3.2 Комплектующее оборудование, влияющее на безопасность, к началу сертификационных испытаний должно иметь сертификат соответствия правилам (нормативам) безопасности.

3.3 Испытаниям (кроме предварительных) подвергают комбайны, которые имеют разрешение или допуск к эксплуатации в шахтных условиях по показателям общей электро-, пожаро- и взрывобезопасности рудничного оборудования, соблюдения санитарных норм и эргономики, в соответствии с требованиями «Нормативов по безопасности забойных машин, комплексов и агрегатов», утвержденных Госпроматомнадзором.

3.4 При измерениях следует соблюдать требования безопасности по ГОСТ 12.2.003 и требования безопасности, изложенные в рабочих методиках на проведение испытаний.

3.5 Условия испытаний должны соответствовать или быть максимально приближены к области применения конкретного комбайна, указанной в нормативной документации. Методы определения показателей, характеризующих условия испытаний, приведены в приложении А.

4 МЕТОДЫ ИСПЫТАНИЙ

4.1 Показатели качества комбайнов и методы их контроля при проведении испытаний приведены в таблице 1.

Метод контроля

Наименование показателя

1 Эксплуатационные показатели

1.1 Производительность, mVmhh

1.2 Среднее давление на почву опорных поверхностен гусениц МПа

Метод определения приведен в приложении В

Определяют расчетным путем

где ЛС — .эксплуатационная масса комбайна, кг;

J»- — ускорение свободного падения, м'с2;

L- - длина опорной поверхности гусениц, мм;

1.3 Удельный расход электроэнергии, к Вт-ч м3

1.4 Удельная масса, A4V. КТ-М-Л‘МИП

В - - ширина гусениц, мм.

Методика онределеним приведена в прило

жении Г

Определяют по формуле

где Л1к — конструктивная масса комбайна, кг; Q - - производительность комбайна по породам предельной прочности, м*‘мнн

2 Параметры конструкции

2.1 Габаритные размеры комбайна в транспортном положении, мм

Измеряют без пылеулавливающих установок, уширителей питателя, навесного и прицепного оборудования, дополнительных сменных устройств и узлов, снимаемых при транспортировании.

Проводят измерения:

ширины — в перпендикулярном положении к осн комбайна, подготовленного к транспортированию, между крайними точками его боковых поверхностей;

высоты - от плоскости опорной поверхности комбайна до верхней точки при опущенном положении стрелы без учета грунтозацепов;

длины - от наиболее удаленной точки коронки исполнительного органа в опущенном положении и при втянутом телескопе до крайней точки конвейера.

2.2 Масса, кг: конструктивная; ^Kcii.iyai анионная; комплекта поставки

Измерения проводят металл пиеской рулеткой (ГОСТ 7502)

Определяют следующими методами:

прямым взвешиванием комбайна в сборе па стационарных автомобильных весах или

— с помощью подъемного устройства (кран, лебедка и т. д.) через енлоизмерительное устройство (ГОСТ 13837) и взвешиванием сборочных единиц комбайна я деталей с последующим суммированием их масс.

Массу запасных частей и комплектующего оборудования определяют прямым взвешиванием

2.3 Размахп стрелы исполнительного органа по ширине и высоте, мм

Проводят измерения:

-- ширины — по наиболее удаленным точкам резцовой коронки при горизонтальном перемещении стрелы из одного крайнего положения в другое при расположении оси стрелы параллельно плоскости опорной поверхности комбайна;

— высоты — от плоскости опорной поверхности комбайна до наиболее удаленной точки коронки при максимально поднятой стреле, расположенной по продольной оси комбайна.

Измерения необходимо проводить при максимально выдвинутой стреле исполнительного органа в крайнее переднее положение.

Измерения проводят металлической рулеткой (ГОСТ 7502)

2.4 Клиренс, мм

Измеряют расстояние между нижней поверхностью корпуса комбайна и опорной поверхностью гусениц, без учета питателя.

2.5 Ширина

питателя.

Измерения проводят металлической линейкой (ГОСТ 427)

мм

Измеряют расстояние между крайними точками погрузочного стола питателя.

2.6 Размеры проходного сечения окна конвейера, мм

Измерения проводят металлической рулеткой (ГОСТ 7502)

Определяют минимальную ширину желоба конвейера и минимальное расстояние между дном желоба и верхним перекрытием (при его наличии).

2.7 Заглубление исполнительного органа (коронки) и питателя ниже опорной поверхности гусениц, мм

2.8 Выдвижение исполнительного органа, мм

Измерения проводят металлической линейкой (ГОСТ 427)

Методика измерения с учетом типа коронки приведена в приложении Д

Определяют телескопичность исполнительного органа путем измерения его удлинения (при наличии телескопа).

2.9 Ма кси мал ьн ы й фронт разгрузки хвостовой

частью конвейера, м

Измерения проводят металлической линейкой (ГОСТ 427)

Измеряют в горизонтальной плоскости расстояние между крайними точками хвостовой части конвейера при перемещении его из крайнего правого в крайнее левое положение.

2.10 Система орошения:

2.10.1 Расход воды,

л/м ин

Измеряют металлической рулеткой (ГОСТ 7502)

Измеряют расходомером (ГОСТ 28723) на входе в оросительную систему комбайна. Исполнительный орган комбайна приводят в действие с одновременной подачей жидкости к оросителям. В установившемся режиме работы системы (стабильное давление на выходе из оросителей, постоянная частота вращения коронки) проводят регистрацию расхода жидкости в интервале времени не менее 30 с.

Общий расход воды должен быть не меньше установленного в нормативных документах на комбайн

2.10.2 Давление воды в оросительной системе, МПа

Измеряют у оросителей (форсунок) одновременно во всех ответвлениях трубопроводов, подводяших жидкость к оросителям. Г1ри этом манометры или датчики для измерения уста-

I Наименование показателя

I

иавливают перед оросителями. Рабочее давление жидкости от насосной станции измеряют на выходе в систему орошения комбайна.

При неподвижных исполнительных органах систему в рабочем режиме выдерживают не менее 1 мин.

Рабочее давление в оросительной системе должно соответствовать установленному в нормативных документах на комбайн.

Средства измерения — манометры (ГОСТ 2405)

2.11 Гидросистема комбайна

2.11.1 Давление жидкости, МП а

Общие требования к проверке гидросистемы комбайна — по ГОСТ 12.2.086

Измеряют в напорных линиях насосов манометрами, установленными на комбайне в соответствии с гидравлической схемой комбайна.

2.11.2 Герметичность сис

темы

Наибольшие пределы измерений и класс точности манометров (ГОСТ 2405) оговаривают в технической документации конкретной модели комбайна

Контроль герметичности гидросистемы проводят путем трехкратного включения каждого золотника гидрораспределителя при давлении в 1,5 раза выше номинального и работе в течение нс менее 5 мин. На штоках гидроци-линдров и в местах подсоединения трубопроводов и шлангов не допускается наличия рабочей жидкости с каплеобразованием.

Потери рабочей жидкости через гндрорасп-рсделители, регуляторы потока определяют за время работы комбайна не менее рабочей смены при помощи устройства контроля уровня рабочей жидкости в баке (тарированный щуп, смотровое окно с делениями) и устройства недопустимых наружных утечек рабочей жидкости из гидросистемы при ее повреждениях.

2.11.3 Температура рабочей жидкости, °C

Значения допустимых наружных утечек указывают в НД на комбайн

Измеряют в баке гидросистемы в рабоче.м режиме но менее чем через 1 ч работы. Показание не должно превышать значений, установленных в НД на комбайн.

Измеряют термометрами (ГОСТ 9871)

3 Кинематические показатели

3.1 Скорость передвн- I Определяют па горизонтальном участке дли-ження комбайна у„, м 'с | ной 15—20 м с измерением времени секундомс-I ром (ТУ 25- -1819.0021).

Скорость передвижения комбайна рассчитывают по формуле

8

где 5 — длина пройденного пути, м;

3.2 Скорость движения скребковой цепи конвейера vn, м/с

3.3 Частота качания нагребающих лап (частота вращения приводных дисков), С"1

/-время прохождения комбайном пути, с

Определяют время секундомером (ТУ 25— —18.0021), в течение которого цепью пройден измеренный участок конвейера.

Рассчитывают по формуле где S •- длина измеряемого участка, м;

/ — время, прохождения цепью измеренного участка, с

На неподвижной части питателя делается отметка отсчета, относительно которой фиксируется количество качаний нагребающей лапы за 1 мин.

Время измеряют секундомером (ТУ 25— ^1819.0021)

4 Энергетические показатели

4.1 Мощность электродвигателя исполнительного органа, кВт

4.2 Мощность, потребляемая приводом исполнительного органа, кВт*0

4.3 Суммарная мощность электродвигателей, кВт

4 4 Мощность, потреб ляемая приводами меха пизмов комбайна, кВт*’

Проверяют по паспорту электродвигателя исполнительного органа в номинальном режиме

S2 — 60 мин

Определяют самопишущим ваттметром при работе исполнительного органа по разрушению породы предельной прочности, соответствующей паспорту на комбайн

Определяют как сумму номинальных паспортных мощностей электродвигателей основных исполнительных механизмов комбайна: исполнительного органа, погрузочного органа (питателя и конвейера), ходового механизма, маслостанцин и др. механизмов при нх наличии

Определяют как сумму мощностей, потребляемую электродвигателями основных исполнительных механизмов комбайна: погрузочного органа (питателя и конвейера), ходового механизма, маслостанцин и др. при их наличии.

Метод измерения тот же, что и метод измерения мощности привода исполнительного органа (см. 4.2)

* При проведении испытаний в шахтах, опасных по газу и пыли, до освоения отечественной промышленностью взрывобезопасной аппаратуры измерение мощности допускается в качестве потребляемой принимать номинальную мощность электродвигателей.

5 Силовые показатели

I

5.1 Усилия подачи

ис-

волнительного органа,

кН,

при:

-- горизонтальном

пере-

метении

— вертикальном

пере-

метении

Определяют при условии обеспечения:

- перемещения исполнительного органа в горизонтальном и вертикальном направлениях при всех его положениях в пространстве;

— реализации максимальных усилии на исполнительном органе гидроцилиндрами подачи;

При горизонтальном перемещении исполнительного органа усилия подачи определяют при его продольном и максимально отклоненном от среднего положения

При вертикальном перемещении исполнительного органа усилие подачи определяют в его верхнем, среднем и нижнем положениях

Усилия подачи измеряют динамометрическим устройством (ГОСТ 13837), устанавливаемым между коронкой (барабаном) и опорным устройством.

5.2 Тяговые усилия гусеничного хода, кН

По всем измерениям определяют средние значения усилий при вертикальном и горизонтальном (боковом) перемещениях исполнительного органа

Определяют нагружением движущегося комбайна продольной силом, тормозящей его перемещение.

Испытания следует проводить на ровной горизонтальной поверхности:

на бетонном покрытии, очищенном от породы, грязи, масла;

на бетонном покрытии, заполненном породой (глинистым сланцем) толщиной не менее 15 см.

Максимальное тяговое усилие должно ограничиваться началом неустойчивой работы привода гусеничного хода (остановки электродвигателя или срабатыванием предохранительного клапана гидродвигателя) или началом пробуксовки.

В качестве тормозных устройств следует применять гидроцилиндр со сливом через регулируемый дроссель или тормозной барабан с канатом, которые должны обеспечивать достижения комбайном установившегося движения.

Тяговые усилия измеряют динамометрическим устройством (ГОСТ 13837), устанавливаемым между комбайном и тормозным устройством.

Тяговые усилия должны требованиям НД на комбайн.

соответствовать

6 Показатели надежности

Метод определения иии Е

приведен в приложе-

6.1 80 %-ный ресурс до капитального ремонта комбайна, м3

6.2 80 %-иые ресурсы до капитального ремонта (замены) основных сборочных единиц, м3/(ч):

— исполнительного органа без резцовой коронки

— погрузочного устройства

— ходовой части

— маслостанции

Резцовой коронки (барабанов)

6.3 Удельное время восстановления комбайна в смену ио проходке1

Мстод определения приведен в приложении Е

То же

Метод определения по ГОСТ 27.410 и в соответствии с приложением Е.

Метод определения по ГОСТ 27.410 и в соответствии с приложением /К.

7 Санитарно-гигиенические показатели

7.1 Корректированный уровень звуковой мощности, дБЛ

7.2 Эквивалентный уровень звука на рабочем месте машиниста, дБЛ

7.3 Логарифмический уровень виброскорости на рабочем месте машиниста под нагрузкой

7.4 Удельное пылевыде-ление при работе комбайна, г/м3 (во породе), г/т (по углю)

Метод определения по ГОСТ 12.1.028. Средства для измерения — шумомеры 1-го и 2-го классов по ГОСТ 17187 с полосовыми электрическими фильтрами по ГОСТ 17168

То же

Методы определения по ГОСТ 12.1.012.

Средства для измерения по ГОСТ 12.4.012.

Определяют по ГОСТ 12.2.106 и методами, устанавливаемыми настоящим стандартом. На основании данных фактических измерений удельное пылевыделение при работе комбайна определяют расчетным методом на основании данных измерений по формуле:

— при работе по породе;

С*Л l,6-103-Q (г/м3).

— при работе по углу;

С A Z ,

Су— 103-Q Г^Т>’

где С — запыленность воздуха без учета фона в 15 м от комбайна (от места перегрузки отбитой горной массы с перегружателя комбайна на штрековые транспортные средства), мг/м3;

А — расчетное количество воздуха, поступающего для проветривания подготовительной выработки, м3/мин;

Q — техническая производительность комбайна, м3/мин (по породе) или т/мин (по углю); 1,6 — коэффициент разрыхления породы

7.5 Уровень локальной Определение и методы оценки по ГОСТ освещенности, лк 12.2.106. Измерения проводят люксметром по

ГОСТ 24940

8 Эргономические показатели

8.1 Рабочее место машиниста

8.1.1 Размеры рабочей зоны досягаемости рук машиниста, мм

8.1.2 Размеры пульта и кресла машиниста, мм

8.2 Требования к органам управления и контроля

8.2.1 Основные размеры рычагов управления, мм

8.2.2 Усилия на рычагах управления, Н

8.3 Система управления комбайном:

функционирование; выполнение защитных функций

Проверяют по ГОСТ 12.2.106 и ГОСТ 12.2.049. Измерения проводят металлической линейкой с миллиметровой шкалой (ГОСТ 427)

Проверяют на соответствие требованиям ГОСТ 12.2.106 и ГОСТ 21889. Измерения проводят металлической линейкой с миллиметровой шкалой (ГОСТ 427)

Проверяют по ГОСТ 12.2.106 и ГОСТ 21753. Измерения проводят измерительной металлической линейкой с миллиметровой шкалой (ГОСТ 427)

Проверяют по ГОСТ 12.2.106 и ГОСТ 21753. Определяют динамометром типа ДПУ (ГОСТ 13837)

Контроль показателей проводят согласно методикам организаций безопасности в соответствии с действующими нормативами

9 Показатели безопасности

9.1 Продольная и поперечная устойчивость комбайна на предельных углах наклона по падению и восстанию. Устойчивость комбайна от разворота

9.2 Эффективность тормозных, удерживающих или стопорных устройств

9.2.1 Тормозные устройства (стопоры) на углах наклона до ±12°

Проверяют на наклонной площадке (выработке) с углом наклона по падению и восстанию, указанной в технической характеристике комбайна с породным забоем, соответствующим породе предельной прочности и высоте максимальной проводимой выработки.

Делают зарубку в забой и ведут его обработку забоя с одной установки комбайна по периметру выработки вертикальными и горизонтальными розами.

Устойчивость комбайна определяют в крайних положениях с максимально выдвинутой стрелой исполнительного органа при нагрузке электродвигателя, соответствующей номинальному режиму

Устойчивость комбайна определяют по контакту гусениц с почвой выработки. При продольной устойчивости не должна наблюдаться потеря контакта гусениц с почвой:

-- при работе по падению — задней части гусениц;

— при работе по восстанию — передней части гусениц.

При поперечной устойчивости не должна наблюдаться потеря контакта правой или левой гусеницы с почвой.

При обработке забоя комбайн не должен поворачиваться на гусеницах относительно продольной оси

Проверку проводят по наклонной площадке (выработке) с углом по падению и восстанию указанным в технической характеристике комбайна в следующих режимах:

— на холостом ходу при передвижении вперед — назад по наклонной площадке (выработке) ;

— при зарубке с помощью гусеничного хода и с помощью телескопического выдвижения исполнительного органа (при его наличии);

— в рабочем режиме при обработке забоя по всей площади;

— аварийном отключении электроэнергии, оперативной остановке комбайна на холостом ходу и рабочем режиме

На холостом ходу включают ход комбайна на перемещение (вперед или назад) до установившегося движения, затем комбайн останав-

9.2.2 Тормозные устройства (стопоры), удерживающие устройства на углах наклона более ±:12°

9.2.3 Функционирование тормозных и удерживающих устройств

9.3 Фрикционное воспламенение метана коронкой исполнительного органа

лнвают (рукоятки, кнопки управления ходом комбайна переведены в положение в зависимости от конструкции — «нейтрально», «тормоз»). Фиксируют расстояние, пройденное комбайном с момента торможения до полной остановки. Тормозной путь не должен превышать значения, указанного в ТУ на комбайн.

При зарубке с помощью телескопического выдвижения рабочего органа при заторможенной (застопоренной) трансмиссии ходовой части скатывания комбайна не должно быть

При обработке по всей площади забоя трансмиссия ходовой части заторможена, скатывания комбайна не должно быть.

При аварийном отключении электроэнергии в рабочем или холостом режимах скатывания комбайна не должно быть.

Проверку работы двух независимых тормозных устройств от скатывания и сползания по почве выработки (площадки) проводят раздельно. Один из приводов должен быть отключен. Порядок проверки в соответствии с 9.2.1.

Проверку совместной работы тормозного и удерживающего устройств проводят в тех же режимах, что и по 9^2.1. Функционирование тормозных устройств считают удовлетворительными, если они надежно без смещения удерживают комбайн от скатывания и сползания по почве выработки (наклонной площадке)

В зависимости от конструкции применяемого удерживающего устройства и конструктивных особенностей комбайнов проверяют их кинематическое соответствие:

— по скорости перемещения комбайна и скорости удерживающего устройства (напуск каната, пробуксовка гусениц не допускается);

— синхронности срабатывания при торможении тормозного устройства комбайна и удерживающего устройства;

— соответствие усилия, создаваемого удерживающим устройством в диапазоне заданных углов наклона работы комбайна.

Проверку проводят по методикам испытательной организации по безопасности на со-: ответствие «Правилам безопасности (ПБ) в угольных п сланцевых шахтах» и действующим нормативам

Окончание таблицы 1

Наименование показателя | Метод контроля |

ность комбайна (кроме 9.1, 9.2, 9.3, 9.4 настоящего стандарта)

байна звуковой предупредительной сигнализацией, светильниками, блокиров ками, защитными заземлениями. механической защитой кабелей, проложенных по комбайну от механических повреждений 10.1 Качество сборки и работоспособность ком байна | Проверку проводят по методикам испытательной организации по безопасности на соответствие ГОСТ 22782.0, «ПБ в угольных и сланцевых шахтах» и «Нормативам по безопасности забойных машин, комплексов и агрегатов» Проверку проводят по методикам испытательной организации по безопасности на со ответствие «ПБ в угольных и сланцевых шахтах» и «Нормативам по безопасности забой ных машин, комплексов и агрегатов» Проверяют внешним осмотром и опробованием на холостом ходу 10 Общие показатели Проверяют опробованием комбайна на холостом ходу не менее чем трехкратным их включением:

вертикали и горизонтали;

30 мин);

движение тягового органа;

части направо-налево. |

4.2 Методы испытаний (контроля), приведенные в таблице 1, допускается конкретизировать и уточнять в рабочих методиках испытаний в зависимости от имеющихся средств и требований нормативной документации по обеспечению точности, воспроизводимости и достоверности результатов испытаний конкретных, типов комбайнов.

4.3 Применяемость показателей по видам испытаний комбайнов приведена в приложении И.

5 СРЕДСТВА ИЗМЕРЕНИЙ И КОНТРОЛЯ

5.1 Средства измерений и контроля показателей комбайна должны иметь действующие аттестаты, клейма или свидетельства и применяться в условиях, регламентированных в эксплуатационной документации.

5.2 Допустимые значения суммарной погрешности измерения параметров и допустимые отклонения результатов измерений от среднего арифметического не должны превышать значений, указанных в таблице 2.

Таблица 2

Наименование параметра | Допустимая суммарная погрешность измерения с установленной вероятностью 0,95 % | Допустимое отклонение от среднего арифметического значения, % |

Линейные размеры, мм | ±3,0 | ±3,0 |

Масса, кг | ±2,0’ | ±2,0 |

Прочность породы, МПа | ±3,0 | ±3,0 |

Абразивность, мг | ±3,0 | ±2,5 |

Угловые размеры | ±1,0° | ±2,0° |

Расход воды в системе орошения, | ||

л/мин | ±2,5 | ±2.5 |

Давление, МПа | ±3,0 | ±3,0 |

Температура рабочей жидкости в | ||

гидросистеме, °C | ±2,0 | ±2,0 |

Скорость, м/с | ±2,0 | — |

Частота вращения приводных дис- | ||

ков, С~1 | ±2,5 | ±2,0 |

Усилие подачи, кН | ±зло | — |

Тяговое усилие, кН | ±3,0 | ±2,5 |

Шум, дБ А Вибрация, дБ | ±1,0 | — |

±1,0 | — | |

Освещенность, лк | ±3,0 | ± 3.0 |

5.3 При испытаниях допускается применять средства измерений, не указанные в настоящем стандарте, при условии обеспечения ими требуемой точности измерений.

5.4 При применении показывающих средств измерений число измерений должно быть не менее трех, а при регистрирующих и записывающих устройствах — не менее десяти. За результат измерений принимают среднее арифметическое значение.

Если отклонение измеренного параметра превышает допускаемое отклонение от среднего арифметического, то результат следует проверить по полной программе предыдущих измерении.

6 ОБРАБОТКА И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИИ

6.1 Результаты испытаний должны быть обработаны с целью сравнения их со значениями, установленными в нормативных документах на комбайн.

6.2 Обработку результатов измерений проводят в соответствии с инструкциями по применению используемых средств измерений.

6.3 Результаты испытаний оформляют в виде акта или протокола в соответствии с рабочими методиками испытаний.

ПРИЛОЖЕНИЕ А (обязательное)

Таблица A.I — Показатели, характеризующие условия испытаний комбайнов

Наименование показателя

Метод определения

1 Прочность разрушаемой породы при одноосном сжатии, МПа

2 Объем присекасмых пород предельной прочности по площади сечения проводимой выработки, %

Метод отбора проб по ГОСТ 21153.0.

Прочность определяют по ГОСТ 21153.2» прессом по ГОСТ 9753.

Результаты измерения предела прочности породы оформляют по форме карты (приложение Б).

Максимальное значение предела прочности пород должно соответствовать данным технической характеристики комбайна

Отбор проб из каждой пачки пород забоя берут не менее двух по ГОСТ 21153.0.

Прочность образцов породы определяют по ГОСТ 21153.2 прессом по ГОСТ 9753.

Предельную прочность породы, а также процентное содержание ее к общей площади забоя определяют по результатам измерений.

При каждом существенном изменении характера массива забоя свойства пород вновь определяют.

Наименование показателя

Метод определения

3 Абразивность разрушаемой горной породы, мг

Результаты измерения предела прочности породы оформляют по форме карты (приложение Б).

Объем присекаемых пород предельной прочности должен соответствовать данным технической характеристики комбайна

Определяют по методу Л. И. Барона и А. В. Кузнецова суммарной лотерей в массе

(мг) вращающегося стержня длиной 70 мм и диаметром 8 мм из круглой качественной стали со специальной отделкой поверхности (ГОСТ 14955) при истирании торца о необработанную поверхность образца из горной породы за время опыта.

Истирание стержня осуществляется при осевой нагрузке 147 Н и скорости вращения 6,67 с'*.

В качестве образцов используют куски породы массой не менее 0,1 кг. При закреплении образца его верхняя поверхность должна занимать горизонтальное положение.

Торцы стержня должны быть обточены и перпендикулярны к осн. С одного торца стержня должно быть высверлено глухое отверстие диаметром 4 мм и глубиной 10 ... 12 мм.

Стержни могут использоваться повторно при условии обточки концов. ГГрименение стержней с закругленными торцами не допускается.

При каждом опыте проводят «сверление» в течение 10 мин одним концом, а затем в течение 10 .мин другим концом стержня на новом участке поверхности образца.

Каждый стержень взвешивают до и после испытаний с точностью до 0,1 мг. После испытания перед взвешиванием стержень должен быть промыт бензолом или толуолом.

Абразивность породы (а), мг, вычисляют на основании результатов опытов по формуле

п

i 1

где — потеря в массе стержня за каждый опыт, мг;

п — число опытов

Окончание таблицы Л.1

Наименование показателя | Метод определения |

с одной установки ком байна, м2

димых выработок по падению (—) и восстанию (+), -°

В'гц | Минимальное сечение выработки определяют габаритами корпуса комбайна (ширинах Хвысота) с учетом зазоров безопасности между комбайном и стенками выработки. Максимальное сечение обработанного забоя определяют при максимальной длине исполнительного органа. Измерения проводят металлической рулеткой (ГОСТ 7502) с последующим расчетом площади обработанного забоя Угол наклона почвы выработки измеряют геодезическими приборами или расчетным путем. Для комбайнов, предназначенных для работы в горизонтальных выработках допускаются: максимальные углы —12° по падению и г12° — по восстанию; Для комбайнов. предназначенных для работы в наклонных выработках с применением удерживающих устройств допускаются максима тьныс углы наклона до —25° по падению и -4-20° -— по восстанию Напряжение и частота тока в питающей сети должны соответствовать паспортным дан ным электродвигателей и пусковой аппаратуры на комбайн. Напряжение определяют по показанию во льтметра подземной комплексной трансформаторной подстанции типа ТСВП. |

ПРИЛОЖЕНИЕ Б ( рекомендуемое)

КАРТА

определения предела прочности породы

Производственное объединение__

Шахта ____________________ Выработка _______________________________

Расстояние между забоем и началом выработки, м __________________________

Тип породы ____________________________________________________________

Дата извлечения образцов породы из забоя « > __________________________

Марка пресса__________. . _______Завод-изготовитель _____________________

Заводской номер______________________Год изготовления __________________

Срок проверки__________________________________________________________

Количество образцов_______________________________________________________

Диаметр образцов, мм___________________________________________________

Высота образцов, мм.______________________________________________________,

Разрушающие усилия, МПа_____________________________

Предел прочности породы при одноосном сжатии, МПа _____________________

Приложение: эскиз забоя с указанием мощности пачек, мест взятия пробы и размеров сечения выработки

Испытания провели: __________________________________________________

должность, подпись (фамилия, инициалы)

< > _____________________________ 199 г.

ПРИЛОЖЕНИЕ И

(обязательное)

М ЕТО Д

определения производительности комбайна

Определение производительности комбайна проводят при разрушении породы с пределом прочности при одноосном сжатии соответствующей характеристике комбайна и непрерывной работе исполнительного органа на стенде или в шахте.

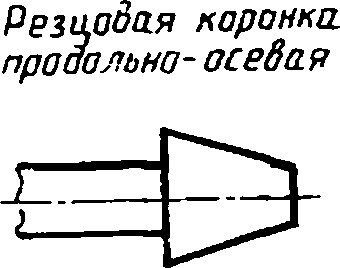

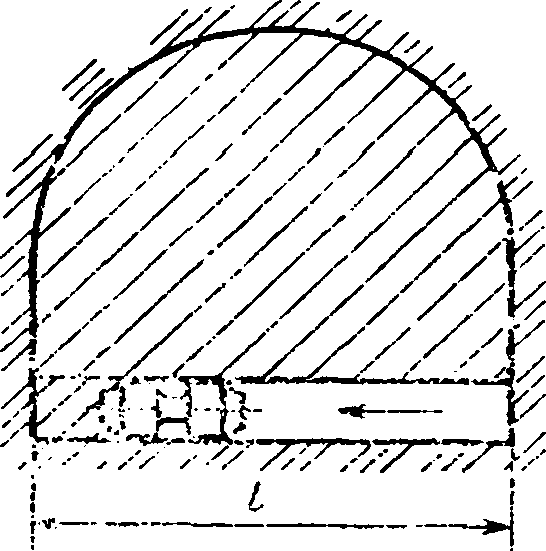

После забуривания коронки (барабанов) проводят рез по неослабленному массиву забоя без изменения направления поперечной подачи (рисунки ВЛ и В.2). Режимы резания должны поддерживать пагруженность привода исполнительного органа в номинальном режиме S2.

Рёзи^в&я коронка ($a.pat/£LHbi) поперечно- псова я

Рисунок ВЛ

Рисунок В.2

Производительность Q, м^'мин, рассчитывают по формуле

(BJ)

где s — сечение реза, м2 (s~Dcp»Bt где Вср — средний диаметр коронки, м; В — глубина вруба, м);

/— длина произведенного реза, м;

i — время разрушения площади части забоя — реза (без учета времени на забуривание коронки), мин.

Число резов должно быть не менее трех.

За результат производительности принимается среднее арифметическое значение проведенных измерении п

(8.2)

С целью максимального снижения влияния субъективных факторов (квалификации машиниста и др.) необходимо строго соблюдать технологию проведения выработки и последовательность всех операций цикла обработки забоя (рисунки В.З и В.4).

РАЦИОНАЛЬНЫЕ СХЕМЫ ОБРАБОТКИ ЗАБОЯ

1 Цикл обработки забоя

Комбайновая проходка выработок состоит из ряда сложных производственных процессов: проходки, обслуживания машин и оборудования, крепления выработки, транспортирования горной массы, крепежных и прочих материалов и др.

Цикл обработки забоя состоит из следующих основных операций: приведения механизмов в рабочее состояние:

подъезда комбайна к забою и проведения маневров для правильной установки его в забое;

выполнения операций по зарубке, разрушению забоя (выбор рациональной схемы разрушения забоя), уборке отбитой- горной массы, транспортирования и погрузки ее на транспортные средства;

оконтуривания выработки;

разбивки негабаритных кусков режущим органом;

полной уборки разрушенной породы и подчистки почвы.

2 Выбор схемы обработки забоя

Эффективность работы комбайна зависит от правильного выбора схемы обработки забоя: место внедрения коронки и наиболее рациональное движение коронки по забою.

Основными факторами, влияющими на выбор схемы обработки забоя, являются: удобство механизированной уборки разрушенной горной массы;

последовательность выемки угля и породы; расположение пласта в забое, его мощность и угол залегания; сечение выработки; структура содержащихся в забое пород и напластование, состояние боков и кровли выработки и др.

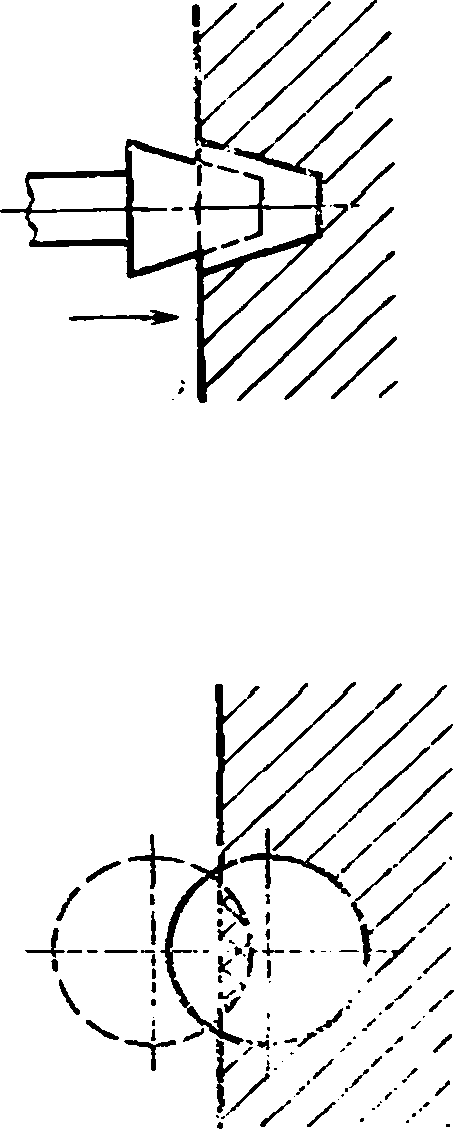

2.1. Продольно-осевое расположение коронки (рисунок В.З)

При обработке забоев желательно руководствоваться следующими основными принципами:

обработку угольного или смешанного со слабыми породами забоя производить с большей скоростью подачи коронки;

СХЕМЫ ОБРАБОТКИ ЗАБОЯ

Тип рС^'ЩРгО орг с нс.

Послейодателцно:ть движения режущего органо при управлении кинвайном го стационарного или переносного ftyjtbfnd

Резцосая коронно. орс&мо tw-acefav

1

«

I

I

I

I

I

1

I

f

Л.

ГОСТ Р 50703—94

Рисунок В.З

■*

; ип

p8MymS!<J органа

!.jc.\:^^e/'onur’r.t: два-лопии рРЛй \$-\-а грггы 'pa уфрУммш конбашм* 'O cfnzu)',4.'--,ip:iocn с-Ра пцрсис-.иого

ЛрРь'Р-1

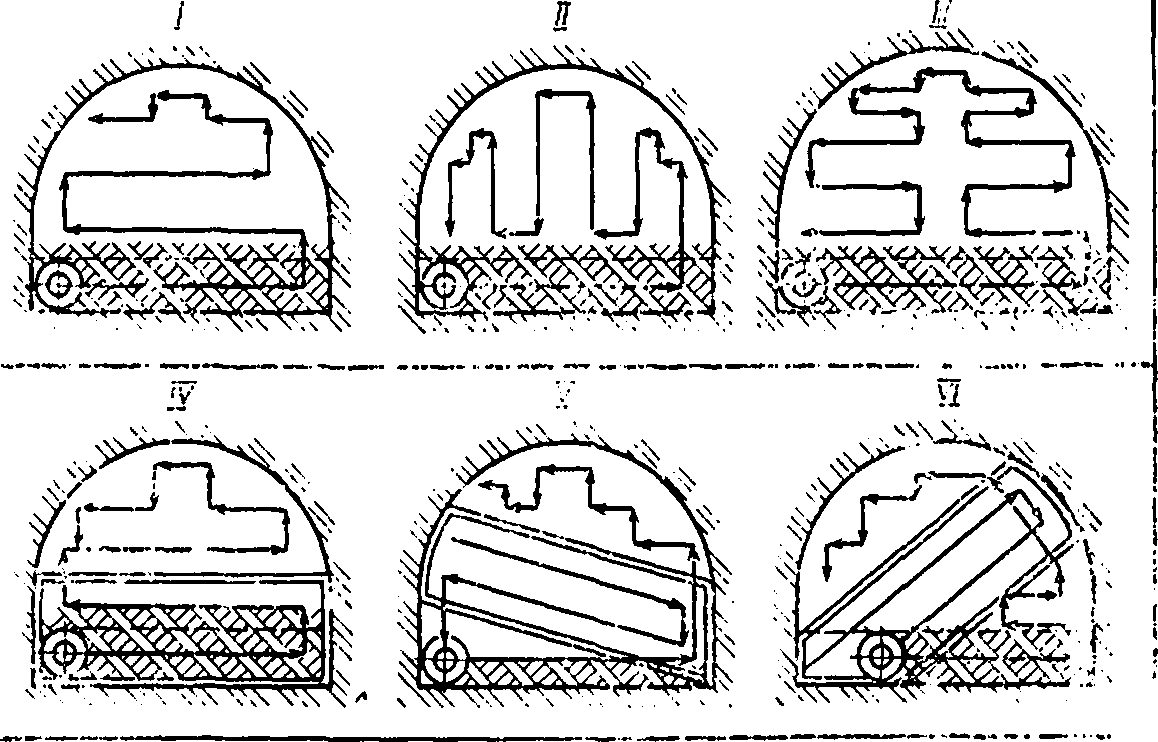

РезирЬые nops.- -; ли (ffapaia/ft»} i попрррчни-ссе-6b!P

I

Рисунок B.4

«

ГОСТ P 50703-94

обработку забоя с породами средней прочности и прочными проводить с меньшей скоростью вращения коронки и меньшей скоростью подачи, при необходимости уменьшается заглубление до 0,5—0,7 длины коронки;

в сплошных забоях первый раз желательно делать по нижней части забоя для образования ровной почвы и обеспечения дороги для движения стола питателя (I);

если не обеспечивается устойчивость комбайна в горизонтальной плоскости, то необходимо обработку забоя вести вертикальными резами. Это целесообразно также при обрушении крупных кусков породы из-за напластования горного массива (II);

в двухпутевых выработках, когда комбайн не в состоянии с одной установки обработать весь забой, обрабатывают сначала одну часть, а затем — другую (III);

в смешанных забоях с угольным пластом первым этапом выбирают угольную часть забоя. Желательно глубину вынимаемого пласта увеличить второй заходкой коронки. Зачистить щель от отбитого угля коронкой (IV—VI).

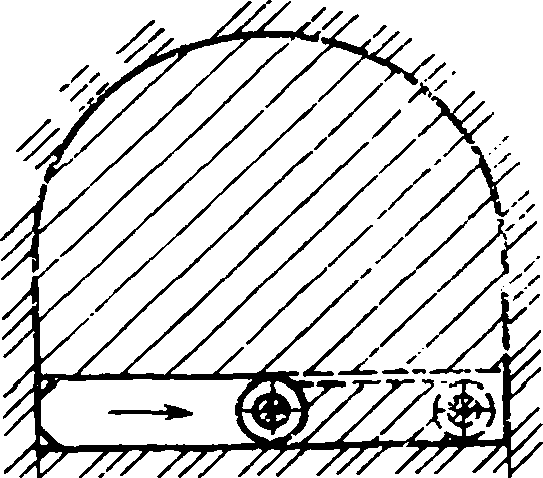

2.2. П о и е р е ч н о-о ссвос расположение коронок (барабанов) (рисунок В.4).

Обработку забоя начинают с широкого вруба в нижней его части. Это достигается путем поперечной засечки (VII) в левом или в правом углах и бокового резания (VIII), затем следует попеременная зарубка режущей головки в направлении снизу вверх (IX), боковое резание в обратном направлении и т. д. Рассмотренный способ создаст благоприятные предпосылки для эффективного резания и погрузки отбитой горной массы.

В зависимости от условий работы могут быть использованы другие схемы обработки забоя.

ПРИЛОЖЕНИЕ Г (обязательное)

М ЕТОД И КА

определения удельного расхода электроэнергии комбайна

Удельный расход энергии комбайна определяют при разрушении забоя, соответствующей характеристике комбайна.

Выполняют не менее трех полных циклов обработки забоя, включающих: разрушение массива, оконтуривание забоя, уборку и погрузку породы комбайном, передвижение комбайна.

Рекомендуемые схемы обработки забоя приведены на рисунках 3 и 4.

Удельный расход электроэнергии комбайном Эу, кВт*цгм~\ при разрушении забоя рассчитывают по формуле

где 3—общий расход электроэнергии, измеряемый за полный цикл обработки забоя основными механизмами, кВт

где N — мощность, потребляемая основными механизмами ком-байка при разрушении забоя, кВт; I — время полного цикла обработки забоя, ч).

Объем разрушенного забоя Vt мэ. рассчитывают по формуле

(Г.2)

где S — площадь разрушенного забоя, м2;

В — глубина вруба, м.

Измерение расхода электроэнергии проводят счетчиком (ГОСТ 6570); потребляемой мощности — ваттметром (ГОСТ 847'6), время — секундомером (ТУ 25—1819.001), объем разрушенного забоя — металлической рулеткой (ГОСТ 7502).

ПРИЛОЖЕНИЕ Д

(рекомендуемое)

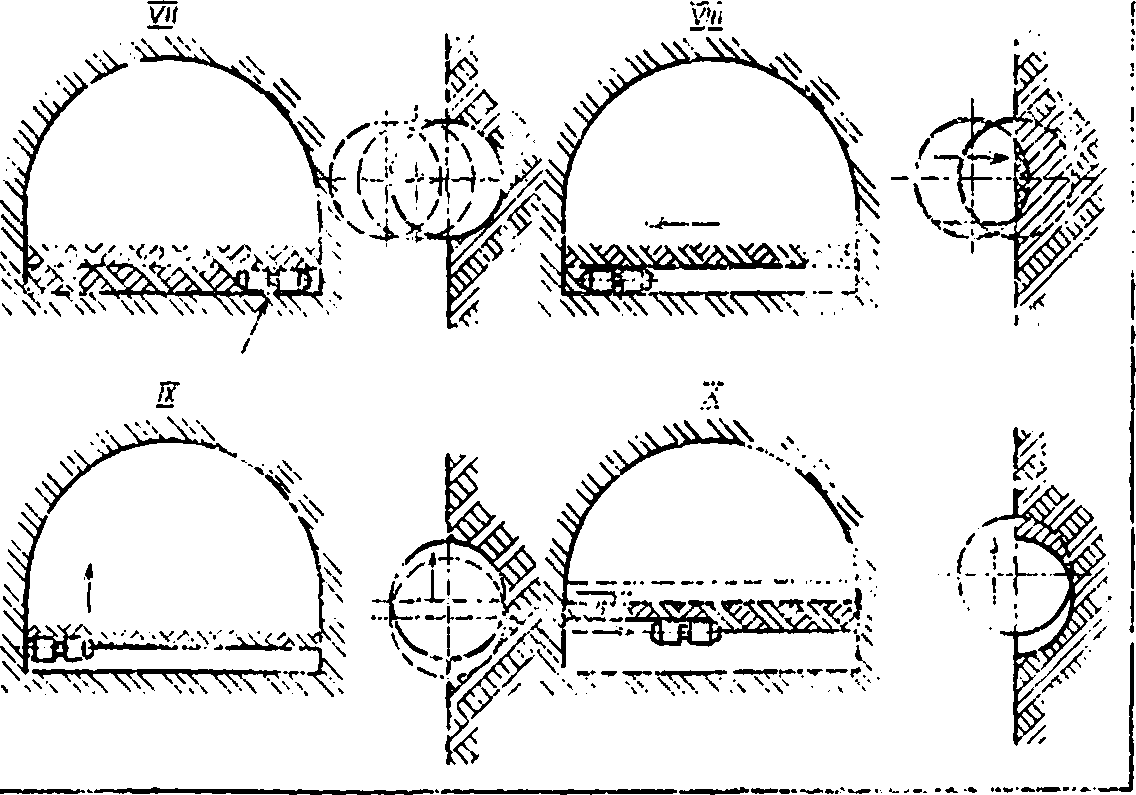

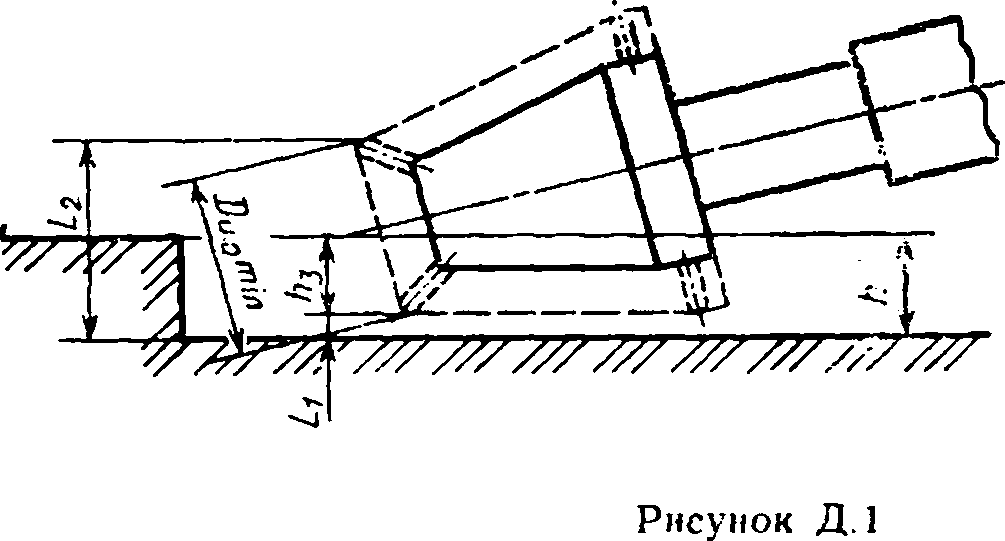

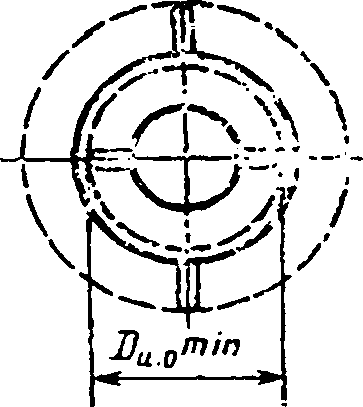

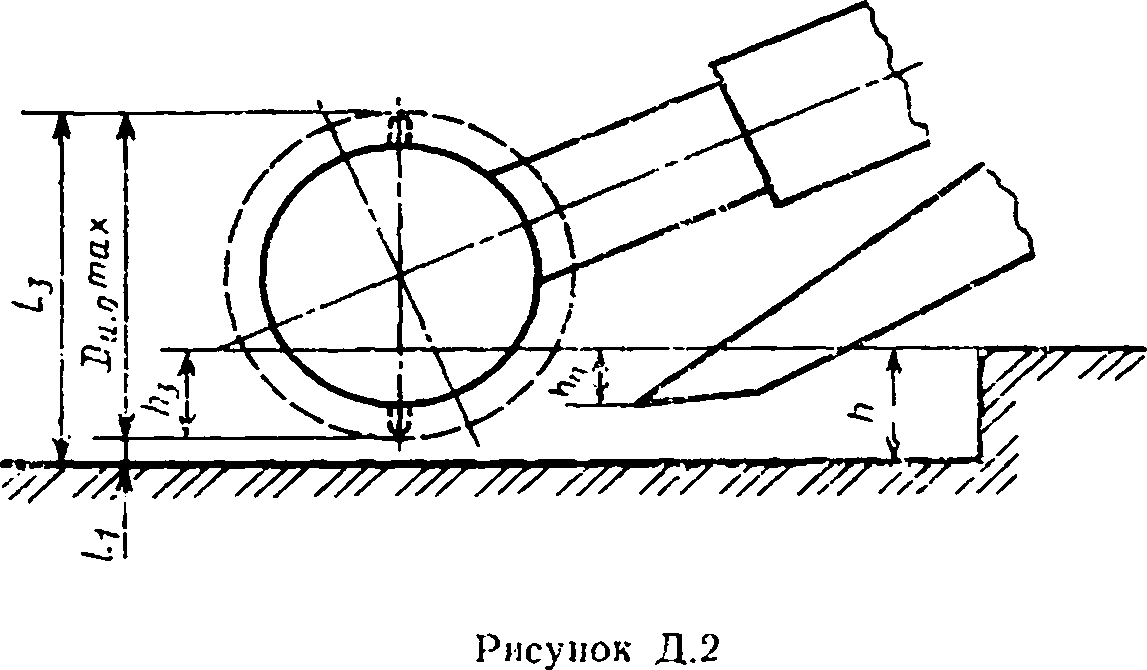

ИЗМЕРЕНИЕ ЗАГЛУБЛЕНИЯ ИСПОЛНИТЕЛЬНОГО ОРГАНА (КОРОНКИ) И ПИТАТЕЛЯ НИЖЕ ОПОРНОЙ ПОВЕРХНОСТИ ГУСЕНИЦ

Для измерения заглубления исполнительного органа, а также питателя ниже опорной поверхности гусениц необходимо предусмотреть наличие перед комбайном углубления или установить комбайн на подставку. Углубление или высота подставки должны быть на 20—30 % больше этого параметра по ^технической характеристике комбайна конкретного типа. Размеры углубления должны быть достаточными, чтобы дать возможность выполнять измерения как для продольно-осевой, так и поперечно-осевой коронок.

При применении продольно-осевой коронки (рисунок Д.1) необходимо опустить ее в крайнее нижнее положение и повернуть вокруг продольной оси так, чтобы резец на вершине конуса занял крайнее верхнее положение. Измерить расстояние от кромки резца до дна углубления. Зная углубление и минимальны!*! диаметр осевой коронки, рассчитывают заглубление исполнительного органа ниже опорной поверхности гусениц й3 в миллиметрах по формуле

Inin), (Л. 1)

где h — углубление (высота подставки), мм;

/и — расстояние от кромки максимально выступающего в нижнем положении резца до дна углубления, мм;

L2—расстояние от кромки минимально выступающего в верхнем положении резца до дна углубления, мм,

TV© min — минимальный диаметр коронки, мм.

Для полерсчно-осевой коронки (рисунок Д2\ необходимо опустить ее в крайнее нижнее положение, измерить расстояние от кромки максимально выступающего резца в верхнем положении до дна углубления и, зная максимальный диаметр поперечно-осевой коронки, вычислить заглубление по формуле

где L3—расстояние от кромки максимально выступающего резца в верхнем положении до дна углубления, мм;

Duo max — максимальный диаметр коронки по резцам, мм.

Заглубление питателя (/in) определяют путем измерения расстояния от крайней нижней точки питателя, опущенного в крайнее нижнее положение, до опорной поверхности гусениц комбайна.

Линейные размеры определяют с помощью измерительной металлической линейки, а диаметр коронки следует принимать ио технической документации на коронку.

ПРИЛОЖЕНИЕ Е ( рекомендуемое)

МЕТОДЫ ИСПЫТАНИИ КОМБАЙНОВ

И ИХ ОСНОВНЫХ СБОРОЧНЫХ ЕДИНИЦ ДЛЯ ОЦЕНКИ РЕСУРСОВ. ОСНОВНЫЕ ПОЛОЖЕНИЯ

Ресурсные испытания комбайна и составных его частей проводят по программам и методикам, разрабатываемым в соответствии с ГОСТ 27.410.

При проведении предварительных испытаний составных частей комбайна: исполнительного органа, погрузочного устройства, ходовой части и мас-лостанции — основным методом являются стендовые ускоренные ресурсные испытания по плану [NUzJ*. Испытывают одно изделие до достижения наработки /и или до достижения предельного состояния, указанного в технической документации комбайна.

Испытания проводят на заводе-изготовителе или на специализированном испытательном центре в зависимости от наличия стендов. При этом продолжительность испытаний /н в часах рассчитывают по формуле

КтТр

, (Н.1)

•'у.и

где Тр — 80 %-ный ресурс сборочной единицы, указанный в нормативной документации комбайна, ч;

Кт — коэффициент продолжительности испытаний с учетом соотношения 80 %-ного и среднего ресурсов при принятом распределении ресурса по закону Вейбулла и коэффициенте вариации (таблица 4).

Лу.и—суммарный коэффициент ускорения при стендовых испытаниях.

Данные испытания обеспечивают достоверность контроля 80 %-ного ресурса с доверительной вероятностью не менее 0,8 и относительной ошибкой не более 0,2 при объеме совокупности не более 20 единиц.

Коэффициенты для расчета продолжительности стендовых ресурсных испытаний основных сборочных единиц проходческих комбайнов приведены в таблице Е.1

Таблица Е.1

Наименование основных сборочных частей проходческого комбайна в сборе | Коэффициент вариации ресурса V | Коэффициент продолжительности Кт | Примечание |

Комбайн в сборе Исполнительный орган без ко- | 0,37 | 1,49 | — |

ронки | 0,4 | 1,56 | - |

Погрузочное устройство | 0.38 | 1,52 | - |

Редуктор ходовой части | 0,36 | 1.47 | Комбайн с электроприводом хода |

Гусеничные тележки | 0,36 | 1.37 | Комбайн с гидроприводом хода |

Маслостанция | 0,36 | 1,47 | То же |

*; Определения планов испытаний — по ГОСТ 27410.

КО %-ный ресурс считают подтвержденным, если изделие не достигло предельного состояния на момент достижения наработки /и-

Допускается при отсутствии стендов контроль ресурсов составных частей и комбайна в сборе проводить при приемочных испытаниях экспертным методом. Контроль ресурсов составных частей и комбайна в сборе, при отсутствии стендов, допускается в соответствии с РД V2.25.120 н при дальнейшей эксплуатации образца.

При проведении периодических испытаний комбайна в сборе и его основных сборочных единиц основным методом являются эксплуатационные испытания по плану JNUTJ.

Испытания проводят не менее чем по 5 изделиям до достижения наработки /И=ГР.

Данные испытаний обеспечивают достоверность контроля 80 %-ного ресурса с доверительной вероятностью не менее 0,8 и относительной ошибкой нс более 0,2.

80 %-ный ресурс считают подтвержденным, если за время испытаний 80 % наблюдаемых изделий не достигли предельного состояния.

При проведении приемочных испытаний резцовой коронки (барабанов) основным методом являются эксплуатационные испытания по плану |NUZ]. Испытывают одно изделие до достижения наработки /„ или до достижения предельного состояния, оговоренного в технической документации.

При этом продолжительность испытаний /и в часах рассчитывают по формуле

Л-А'-Тр» (Е .2)

где Гр — 80 %-ный ресурс коронки, заданный в НД, ч;

Кг—1,61 “ коэффициент соотношения 80 %-ного и среднего ресурсов (при принятом распределении ресурса по закону Вейбулла и коэффициенте вариации №0,42).

Данные испытаний обеспечивают достоверность контроля ресурса с доверительной вероятностью не менее 0,8 и относительной ошибкой нс более 0,2 при объеме совокупности не более 20 единиц.

80 %-ный ресурс считают подтвержденным, если изделие не достигло предельного состояния на момент достижения наработки /н.

ПРИЛОЖЕНИЕ Ж

(рекомендуемое)

МЕТОДЫ ИСПЫТАНИЙ КОМБАЙНОВ ДЛЯ ОЦЕНКИ «УДЕЛЬНОГО ВРЕМЕНИ ВОССТАНОВЛЕНИЯ КОМБАЙНА В СМЕНУ ПО ПРОХОДКЕ» (Гу.в) ОСНОВНЫЕ ПОЛОЖЕНИЯ

Основным методом испытания являются эксплуатационные наблюдения по плану JNMTj ]. При этом для оценки Гу.п используют данные краткосрочных хронометражных наблюдений (нс менее 10 смен по проходке)

Ту.* рассчитывают по формуле

п

ryI,= v—(Ж-1) X -/р.

i~l 1

где /в. — время восстановления комбайна в i-ую смену по проходке, мин; /р . — время работы комбайна по разрушению забоя в i-ую смену но проходке, мин.

Данные испытания обеспечивают достоверность оценки (при принятом распределении ресурса и коэффициенте вариации 0,6) с доверительной вероятностью не менее 0,8 и относительной ошибкой не более 0,2.

ПРИЛОЖЕНИЕ И ( рекомендуемое )

Таблица И.1 Применяемость показателей комбайнов в зависимости от лида испытаний

Показатели | Номер показателя по таблице 1 | Применяемость показателя по видам испытаний | |||||

Предвари тель ныс | Приемочные | Квали-фика-цион-ные | Прие-мо-сда-' точные | Периодические | Сертн-фика-цион-ные | ||

Производительность Среднее давление на почву опорных поверх- | 1.1 | — | Ь | — | •— | + | — |

ностей гусениц Удельный расход | 1.2 | + | -- | — | — | — - | — |

электроэнергии | 1.3 | — | + | — | — | — | |

Удельная масса Г абаритные размеры комбайна в транспорт- | 1.4 | + | |||||

ном положении | 2.1 | 4- | |||||

Масса Размахи стрелы исполнительного органа | 2.2 | ■4- | 4- | -— | |||

по ширине и высоте | 2.3 | 4- | — | + | — | ||

Клиренс | 2.4 | 4“ | 1 | i- | — | ||

Ширина питателя Размер проходного | 2.5 | -L 1 | — | —— | i | — | — |

сечения окна конвейера Заглубление исполнительного органа и | 2 6 | V | 4- | ’1 *■ | |||

питателя Выдвижение испол- | 2.7 | •ь | - - | + | + | - | — |

питслыюго органа | 2.8 | -1- | + | 4- | — | — |

Показатели | Помер показателя по таблице 1 | Применяемость показателя по видам испытаний | |||||

Пред нарн-тель-ные | Приемочные | К.1ШЛП-фика-цион-ные | 1 Прие- 1 мо-сда-точные | Периодические | Серп и-фика-цион-ные | ||

Максимальный фронт разгрузки хвостовой частью конвейера | 2.9 | 4- | + | ||||

Система орошения: | 2.10 | + | >. | ||||

| 2.10.1 | — | • “™ | 4- | 4- | ||

оросительной системе | 2.10.2 | -I" | + | — | - - | 4- | .U 1 |

Гидросистема ком байна: | 2.11 | ||||||

| 2.11 1 | 4- | + | 1 1 1 | 4- | ||

с те мы | 2.11.2 | -к | — | — | 4- | 4 | |

— температура ра бочей жидкости | 2.11.3 | 1 | + | + | 4- | ||

Скорость псредвнже- | |||||||

НИЯ | 3.1 | .L | —“ | + | — | — | — |

Скорость движения | |||||||

скребковой цепи конвейера | 3.2 | 4~ | + | ||||

Частота качания нагребающих лап | 3.3 | 4- | __— | + | |||

Мощность электро- | |||||||

двигателя исполните льного органа | 4.1 | .к | - тт- | - _ | |||

Мощность, потребляемая приводом исполнительного органа | 4.2 | + | 4- | 4- | |||

Суммарная мощность электродвигателей | 4.3 | 4- | - L | ||||

Мощность. потребля- | |||||||

емая приводами меха низмов комбайна | 4.4 | J | |||||

Усилие подачи исполнительного органа при горизонтальном и вертикальном перемещениях | 5.1 | 4- | 4- | ||||

Тяговые усилия гу- | |||||||

сеничноги хода | 5.2 | 1 | — | + | —- | — | |

80 %-нын ресурс до | |||||||

капитального ремонта комбайна | 6.1 | 4- | 4- | ||||

83 %-ные ресурсы | |||||||

до капитального ремонта основных сборочных | |||||||

единиц: | 6.2 | *) | |||||

— исполнительного | -- - | 4- | —. | ||||

органа без резцовой коронки |

Показатели | Номер показателя по таблице 1 | Применяемость показателя по видам испытаний | |||||

Пред-вари-тель-ные | Приемочные | Квалификацией -ные | Приемо-сдаточные | Пери одические | Серти-фика-цион-ные | ||

— погрузочного уст- | + | ||||||

poficTBa | - - | — | — | • - | |||

- - ходовой части | — | —- | — | 4 | — | ||

| + ’’ | —— | — | 4- | — | ||

(барабанов) | — | — | — | — | — | ||

Удельное время восстановления комбайна Корректированный > ровень звуковой мощ- | 6.3 | — | 4- | —. | — | + | 4- |

ности | 7.1 | — | — | — | 4- | ||

Эквивалентный Уро вень звука на рабочем | + | ||||||

месте машиниста | 7.2 | — | 4- | — | —. | ||

Логарифмический уровень виброскорости | 7.3 | + | + | *Т“ | 4- | ||

Удельное пылевыдс- ление при работе комбайна | 74 | 4- | 4- | ||||

Уровень локальной | |||||||

освещенности | 7 5 | — | + | — | — | + | + |

Рабочее место маши- | |||||||

листа* | 8.1 | ||||||

— размеры рабочей зоны досягаемости рук машиниста | 8 1 I | -т- | + | ! | |||

- размеры пульта и кресла машиниста | 8 1 2 | .. | 4- | 1 ‘ 1 ‘ | 4- | ||

Требования к органам управления | 8.2 | ||||||

— ос нови ыс размер ы рычагов управления | 8.2.1 | “Г | 4- | -1. 1 | + | ||

— усилия на рычагах | 822 | ||||||

управления | 4- | - • | + | — • | + | 4- | |

Система управления | |||||||

комбайном | 8.3 | 4- | 4- | .— | — | — | -1- |

Продольная и поперечная устойчивость комбайна на предель ных углах наклона по | |||||||

падению н восстанию. Устойчивость комбайна от разворота | 9.1 | + | + | — | — | + | 4- |

Эффективность тормозных, удерживаю щих пли стопорных устройств: | 9.2 |

Окончание таблицы И.1

Показатели

— срабатывание мозных устройств поров) на углах лона до + 12°

— срабатывание мозных устройств поров)

удержива юш.их ройств на углах наклона более ±12°

— функционирование тормозных и удерживающих устройств

Фрикционное воспламенение метана коронкой исполнительного органа

Взрывозащищенность з л ск т р ообор уд о в а н 11 я

Общая безопасность комбайна

Оснащенность комбайна звуковой предупредительной сигнализацией, светильниками, блокировками, защитными заземлениями, механической защитой кабелей, проложенных по комбайну от механических повреждений

Качество сборки и работоспособность комбайна

тор-(сто-нак-

тор-

(сто-

уст-

Номер юказателя по таблице 1 | Применяемость показателя по видам | |||||

Предвари -тель-пые | испытаний | |||||

Прие м очные | Квали-фика-циоп-ные | Приемо-сдаточные | Периодические | Сертн-фика цион-ные | ||

9_2.1 | 4- | + | + | — | + | |

9.2.2 | + | + | — | + | + | |

9.2.3 | + | _1_ ( | — | — | + | 4- |

9.3 | -1 | — | + | — | 4- | 4- |

9.4 | 4- | - | 4- | — | 4- | 4- |

9.5 | .г. 1 | 4- | + | 4- | 4- | |

9 6 | 4- | + | 4- | J- | 4- | |

10.1 | 4- | — | -4- | + |

на снециализирован-

* Испытания проводят ном испытательном центре в

П р и м е ч а н и е —

пли стендов.

на заводе-изготовителе зависимости от наличия

Знак «плюс» означает применяемость, знак «минус» неприменяемость соответствующих показателей.

ПРИЛОЖЕНИЕ К

(справочное)

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В НАСТОЯЩЕМ СТАНДАРТЕ, И ИХ ПОЯСНЕНИЯ

Т а б л.и на К.1

Термин | Пояснение | |

1 Конструктивная байна | масса ком- | Масса комбайна без учета комплектующего оборудования, жидких наполнителей, пылеулавливающих установок, системы орошения, навесного и прицепного оборудования, запасных частей, инструмента, дополнительных устройств, а так* же массы машиниста |

2 Эксплуатационная комбайна | масса | Масса комбайна в полностью заправленном состоянии и укомплектованный оборудованием согласно формуляра на комбайн |

3 Масса комплекта комбайна | поставки | Масса комбайна конструктивная и комплектующее оборудование согласно формуляру на комбайн |

УДК 622.83.001.4:006.354 Г41 | ОКП 31 4220 |

Ключевые слова: комбайн, орган стреловидный методы испытаний, показатели | исполнительный, |

1

Оценка показателя 6.3 в значительной степени зависит от квалификации, опытности обслуживающего персонала и других- субъективных факторов, которые следует проверять при испытаниях по требованию заказчика.