ГОСТ Р 51047-97

Группа Г41

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РЕЗЦЫ ДЛЯ ОЧИСТНЫХ И ПРОХОДЧЕСКИХ КОМБАЙНОВ

Общие технические условия

Cutters for shearers and entry-driving machines. General specifications

ОКС 73.020*

ОКП 31 4773

_______________

* В указателе "Национальные стандарты" 2008 год ОКС 73.100.10. -

.

Дата введения 1998-01-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Институтом горного дела им. А.А.Скочинского, Гипроуглемашем, ЦНИИПодземмашем

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 8 апреля 1997 г. N 127

3 ВВЕДЕН ВПЕРВЫЕ

Введение

Необходимость разработки настоящего стандарта вызвана тем, что резцы для очистных и проходческих комбайнов являются продуктом массового производства, применяемым в различных отраслях промышленности, связанных с добычей полезных ископаемых - углей, солей, руд и т.п.

Поскольку резцы для очистных и проходческих комбайнов, эксплуатируемые, как правило, в подземных условиях, являются объектами повышенной опасности, их качество следует контролировать соответствующими испытаниями.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на резцы, применяемые для оснащения исполнительных органов очистных и проходческих комбайнов, эксплуатируемых в подземных условиях (далее - резцы).

Настоящий стандарт устанавливает классификацию, основные параметры и размеры резцов, общие технические требования к резцам, представляющим собой группу однородной продукции, и методы контроля при их испытаниях.

Настоящий стандарт следует применять при всех видах испытаний резцов (в том числе сертификационных).

Требования, установленные в пунктах 5.4.1, 5.4.4, 5.4.5 и разделе 6, являются обязательными, остальные требования - рекомендуемыми.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.401-80 ГСИ. Классы точности средств измерений. Общие требования

ГОСТ 9.014-78 (СТ СЭВ 992-78) ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 166-89 (СТ СЭВ 704-77 - СТ СЭВ 707-77, СТ СЭВ 1309-78, ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2093-82 (СТ СЭВ 2614-80) Топливо твердое. Ситовый метод определения гранулометрического состава

ГОСТ 2875-88 Меры плоского угла призматические. Общие технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3882-74 (СТ СЭВ 1251-78, СТ СЭВ 5015-85, ИСО 513-75) Сплавы твердые спеченные. Марки

ГОСТ 4411-79 Изделия твердосплавные для горного инструмента. Технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 8429-77 Бура. Технические условия

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 9013-59 (СТ СЭВ 469-77, ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 16094-78 Угли бурые, каменные, антрацит и горючие сланцы. Метод отбора эксплуатационных проб

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 20559-75 (СТ СЭВ 3913-82, ИСО 4489-78, ИСО 4884-78) Сплавы твердые, материалы керамические инструментальные. Правила приемки и методы отбора проб

ГОСТ 24104-88* Весы лабораторные общего назначения и образцовые. Общие технические условия

_______________

* На территории Российской Федерации действует ГОСТ 24104-2001. - .

ОСТ 12.16.328-88 Система показателей качества продукции. Резцы для очистных комбайнов. Номенклатура показателей

ОСТ 12.44.165-80 Комбайны очистные узкозахватные. Резцы и гнезда для них. Типы и основные размеры

3 ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

В настоящем стандарте применяют следующие термины с соответствующими определениями и обозначениями:

Резец - рабочий инструмент очистных и проходческих комбайнов, состоящий из державки и закрепленной в ней (на ней) армирующей вставки или пластины (твердосплавных изделий).

Твердосплавные изделия - изделия, изготовленные из твердых сплавов различных марок по специальной технологии.

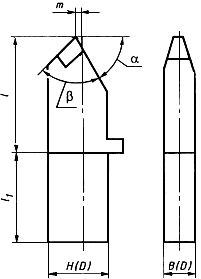

Радиальный резец (обозначение типа - Р) - резец, державка которого установлена перпендикулярно к поверхности резания (перпендикулярно к плоскости, проходящей через вектор скорости резания). Типовые признаки приведены в разделе 4.

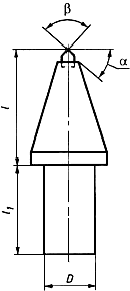

Тангенциальный резец (обозначение типа - Т) - резец, державка которого установлена наклонно к поверхности резания (наклонно к плоскости, проходящей через вектор скорости резания). Типовые признаки приведены в разделе 4.

Тангенциальный неповоротный резец (обозначение исполнения - ТН) - резец, в процессе работы неподвижный относительно продольной оси державки.

Тангенциальный поворотный резец (обозначение исполнения - ТП) - резец в процессе работы подвижный относительно продольной оси державки (продольной оси гнезда резцедержателя).

Конструктивный вылет резца - расстояние от опорной поверхности или места заделки резца в резцедержатель до перпендикуляра к продольной оси резца, проведенного через вершину режущей кромки.

Тангенциальный вылет резца - расстояние от вершины режущей кромки до продольной оси державки.

Длина хвостовика - длина части резца, закрепленной в гнезде резцедержателя.

Прямоугольный хвостовик - хвостовик, имеющий прямоугольное сечение шириной и толщиной

.

Круглый хвостовик - хвостовик, имеющий круглое сечение, определяемое диаметром .

Угол заострения резца - угол между передней и задней поверхностями режущей части резца в продольной плоскости его симметрии.

Задний конструктивный угол - угол между задней поверхностью режущей части резца и перпендикуляром к продольной оси резца в продольной плоскости его симметрии.

Режущая способность резца - удельная энергия резания эталонной породы или эталонного искусственного материала в регламентированном режиме. Параметры регламентированного режима резания - толщина

и ширина

стружки после прохода резца.

Прочность соединения армирующей вставки с державкой - сила сдвига (отрыва), установленная при разрушении соединения.

Прочность резца - сила разрушения хотя бы одного элемента резца, установленная при нагружении резца нагрузкой, указанной в технических условиях (далее - ТУ).

Относительная взрывобезопасность резца - длина пути резания испытуемым резцом эталонной породы в заданном режиме до взрыва эталонной метановоздушной среды.

4 КЛАССИФИКАЦИЯ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

4.1 Резцы в соответствии с их конструктивными признаками (таблица 1) изготовляют следующих типов:

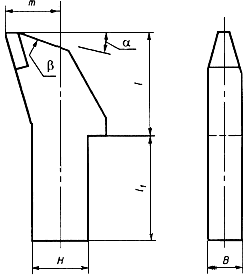

- Р - радиальные (рисунок 1);

- Т - тангенциальные.

Таблица 1 - Конструктивные признаки типа резца

Тип резца | Задний конструктивный угол | Отношение |

Радиальный | Не более 20 | Не менее 0,4 |

Тангенциальный | Не менее 45 | Не более 0,2 |

Рисунок 1 - Резец типа Р

4.1.1 Тангенциальные резцы изготовляют двух исполнений:

- ТН - неповоротные (рисунок 2);

- ТП - поворотные (рисунок 3).

Рисунок 2 - Резец исполнения ТН

Рисунок 3 - Резец исполнения ТП

4.1.2 Радиальные резцы изготовляют следующих типоразмеров: Р40, Р65, Р80, Р100.

Основные параметры и размеры для типоразмеров радиальных резцов - по ОСТ 12.41.165 в соответствии с данными, приведенными в таблице 2.

Таблица 2 - Основные параметры и размеры радиальных резцов

Наименование параметра | Значения для типоразмеров | |||

Р40 | Р65 | Р80 | Р100 | |

Конструктивный вылет резца | 40 | 65 | 80 | 100 |

Отношение длины хвостовика к конструктивному вылету резца | 1,3-1,4 | 0,8-1,0 | 0,8-1,0 | 0,8-1,0 |

Размеры сечения прямоугольного хвостовика | 13х26 | 22х38 | 22х38; | 25х41; |

4.1.3 Тангенциальные неповоротные резцы изготовляют следующих типоразмеров: ТН100, ТН125, ТН160.

Основные параметры и размеры для типоразмеров тангенциальных неповоротных резцов - по ОСТ 12.44.165 в соответствии с данными, приведенными в таблице 3.

Таблица 3 - Основные параметры и размеры тангенциальных неповоротных резцов

Наименование параметра | Значения для типоразмеров | ||

ТН100 | ТН125 | ТН160 | |

Конструктивный вылет резца | 100 | 125 | 160 |

Отношение длины хвостовика к конструктивному вылету резца | 0,75-1,0 | 0,75-1,0 | 0,8-1,0 |

Размеры сечения прямоугольного хвостовика | - | 25х41 | 30х50 |

Диаметр хвостовика | 34; 38 | 38 | 38; 42 |

4.1.4 Тангенциальные поворотные резцы изготовляют следующих типоразмеров: ТП25, ТП32, ТП38.

Основные параметры и размеры для типоразмеров тангенциальных поворотных резцов - в соответствии с данными, приведенными в таблице 4.

Таблица 4 - Основные параметры и размеры тангенциальных поворотных резцов

Наименование параметра | Значения для типоразмеров | ||

ТП25 | ТП32 | ТП38 | |

Диаметр хвостовика | 25 | 32 | 38 |

Конструктивный вылет резца | 60-90 | 60-90 | 60-90 |

Длина хвостовика | 65-75 | 65-75 | 65-75 |

| |||

5 ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1 Характеристики (свойства) резцов должны определяться по ОСТ 12.16.328 показателями: назначения, надежности, экономного использования материалов.

5.1.1 В качестве показателей назначения должны быть приняты характеристики, отражающие:

а) область применения по свойствам разрушаемой среды - сопротивляемость резанию и группа по строению пласта для резцов очистных комбайнов; прочность породы при одноосном сжатии, контактная прочность породы, ее абразивность для резцов проходческих комбайнов;

б) область применения резцов по типам комбайнов - конструктивный вылет;

в) эффективность разрушения - углы заострения и задний конструктивный, режущая способность;

г) прочность резцов и их элементов - размеры сечения хвостовика державки, прочность соединения армирующей вставки с державкой, прочность резца.

5.1.2 В качестве показателей надежности резцов должны быть приняты твердость державки, HRC, в зоне закалки и в зоне армирующей вставки и наработка до отказа, выраженная в единицах добычи при выемке или разрушенной горной массы при проходке, либо обратная ей величина - удельный расход резцов в штуках на 1000 т горной массы (шт./1000 т) или в штуках на кубический метр объема проходки (шт./м).

5.1.3 В качестве показателей экономного использования материалов должны быть приняты удельная масса резца (кг/1000 т или кг/м), удельная масса твердосплавной вставки (г/1000 т или г/м

).

5.2 Требования к сырью и материалам

5.2.1 Державки резцов изготовляют из сталей марок 30ХГСА, 35ХГСА, 40ХН по ГОСТ 4543. Использование сталей других марок допускается при наличии документации, оформленной в установленном порядке и разрешающей изготовлять резцы из сталей этих марок.

5.2.2 Резцы должны быть оснащены армирующими вставками из твердых сплавов марок ВК8В, ВК11ВК, ВК10КС, ВК12КС по ГОСТ 3882, ГОСТ 20559. Использовать для изготовления армирующих вставок твердые сплавы других марок допускается при наличии разрешающей документации, оформленной в установленном порядке.

5.2.3 Для пайки армирующих вставок применяют припой марки АНМц 03-4-2 или МНМц 68-8-2. Применение припоя других марок допускается при условии обеспечения прочности соединения армирующих вставок с державкой, предусмотренной технической документацией на конкретную конструкцию резца.

5.2.4 В качестве флюса при пайке применяют техническую буру по ГОСТ 8429. Использование других флюсов допускается при наличии разрешающей документации, оформленной в установленном порядке.

5.3 Требования к технологии изготовления

5.3.1 Качество поверхностей штампованных поковок державок резцов должно соответствовать ГОСТ 8479.

5.3.2 Точность изготовления штампованных поковок державок резцов должна быть не ниже 2-го класса точности по ГОСТ 7505.

5.3.3 Армирующую вставку следует крепить к державке резца пайкой. В случаях применения других способов крепления вставки прочность ее соединения с державкой должна быть не ниже предусмотренной для паяного соединения.

5.3.4 Резцы должны быть подвергнуты термообработке - закалке в горячей среде. Допускается использование нагрева при пайке для термообработки. После термообработки твердость державки в зоне закалки должна быть 35...45 HRC. Разрешается распространение зоны закалки на всю длину резца и повышение твердости в зоне размещения армирующей вставки до 55 HRC.

5.3.5 После термообработки резцы должны быть очищены от наплывов припоя и флюса.

5.3.6 Суммарная длина разрыва слоя припоя не должна превышать 10% его видимого периметра. При пайке армирующей вставки в открытый или полузакрытый паз не допускается разрыв слоя припоя на расстоянии длины вставки от вершины резца.

5.3.7 После пайки и термообработки армирующая вставка не должна иметь видимых трещин.

5.3.8 Для вставок, армируемых в открытый или полузакрытый паз, не допускается нависание по периметру пайки.

5.4 Маркировка и упаковка

5.4.1 Резцы должны иметь отличительную маркировку с указанием наименования и товарного знака предприятия-изготовителя, наносимую в местах, не подверженных износу.

5.4.2 Перед упаковкой резцы должны быть подвергнуты консервации по ГОСТ 9.014 на срок не менее года.

5.4.3 Резцы должны быть упакованы в специальную тару массой брутто не более 50 кг, исключающую при транспортировании повреждение твердосплавных вставок. Допускается упаковка в дощатые неразборные ящики по ГОСТ 2991.

5.4.4 В каждое транспортное место должна быть вложена этикетка, в которой должны быть указаны товарный знак и наименование предприятия-изготовителя, наименование резцов, штамп ОТК, дата выпуска.

5.4.5 На каждом отдельном транспортном месте должны быть нанесены:

- товарный знак и наименование предприятия-изготовителя;

- наименование резцов;

- количество резцов и их масса;

- надпись "Не бросать".

6 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1 Резцы должны быть подвергнуты испытаниям на взрывобезопасность по методике раздела 8.

6.2 При подаче оросительной жидкости в зону контакта испытуемого резца с породой при резании до полного износа твердосплавной вставки должен быть исключен взрыв эталонной метановоздушной среды.

7 ПРАВИЛА ПРИЕМКИ

7.1 При разработке и эксплуатации резцы должны быть подвергнуты в соответствии с ГОСТ 16504 предварительным, приемочным (междуведомственным), квалификационным и эксплуатационным испытаниям. Конкретный перечень испытаний, которым должны быть подвергнуты резцы, определяется техническим заданием.

При изготовлении резцы должны быть подвергнуты приемо-сдаточным и периодическим испытаниям.

7.2 Предварительные приемочные (междуведомственные), квалификационные и эксплуатационные испытания резцов проводят по специальным методикам, разрабатываемым в соответствии с разделом 8 настоящего стандарта для резцов конкретных видов.

7.3 При приемо-сдаточных испытаниях резцов должны быть проверены:

7.3.1 Соответствие требованиям ТУ материалов, применяемых при изготовлении резцов.

7.3.2 Линейные и угловые размеры. Для проверки отбирают не менее пяти резцов от партии в 100 шт.

7.3.3 Прочность паяного соединения твердосплавной вставки с державкой. Для испытаний ежесменно отбирают по 3 резца от партии в 100 шт.

7.3.4 Твердость резцов после термообработки. Для испытаний ежесменно отбирают по 5 резцов от каждой установки для закалки или по 5 резцов от каждой партии в 100 шт.

7.3.5 Отсутствие наплавов припоя или флюса - на каждом резце.

7.3.6 Отсутствие разрывов слоя припоя - на каждом резце.

7.3.7 Отсутствие трещин на твердосплавных вставках. Для испытаний отбирают по 10 резцов от каждой партии в 100 шт.

7.3.8 При неудовлетворительных результатах проверки по одному из пунктов 7.3.3-7.3.7 должны быть проведены повторные испытания на удвоенном количестве резцов, взятых из той же партии.

7.3.9 При неудовлетворительных результатах повторной проверки бракуют всю контрольную партию резцов.

7.4 Периодические испытания следует проводить не реже одного раза в год в объемах, установленных нормативной документацией на резец конкретного типа.

7.5 Применяемость показателей в зависимости от вида испытаний приведена в таблице B.1.

8 МЕТОДЫ КОНТРОЛЯ ПРИ ИСПЫТАНИЯХ

8.1 При испытаниях контролируют показатели резцов, приведенные в таблице 5.

Таблица 5 - Номенклатура показателей, методы контроля и средства измерений

Наименование показателя | Методы контроля и средства измерений при испытаниях |

1 Габаритные размеры, мм | Измеряют наибольшую длину и ширину (диаметр) универсальными измерительными инструментами по ГОСТ 166, ГОСТ 427, ГОСТ 8.401 |

2 Конструктивный вылет | Измеряют универсальными измерительными инструментами по ГОСТ 166, ГОСТ 427, ГОСТ 8.401 |

3 Размеры сечения хвостовика | Измеряют универсальными измерительными инструментами (по ГОСТ 166, ГОСТ 427, ГОСТ 8.401), предельными калибрами, шаблонами |

4 Задний конструктивный угол | Измеряют универсальными измерительными инструментами (угломерами, угловыми мерами по ГОСТ 2875), шаблонами |

5 Угол заострения | Измеряют универсальными измерительными инструментами (угломерами, угловыми мерами по ГОСТ 2875), шаблонами |

6 Твердость державки в зоне закалки, в зоне армирующей вставки, HRC | По ГОСТ 9013 |

7 Прочность соединения армирующей вставки с державкой, кг, кН | |

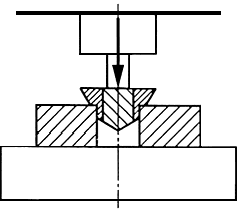

7.1 Для резцов, армированных в открытый паз пластиной | Определяют на специальном испытательном стенде (далее - стенд) по значению равномерно распределенной статической нагрузки, приложенной к боковой грани армирующей вставки и направленной параллельно плоскостям спая. Нагружение производят до разрушения паяного соединения. Схема приложения статической нагрузки - по приложению А |

7.2 Для резцов, армированных в закрытый паз цилиндрической (конусной) вставкой | Определяют на стенде при испытании отрезанной части головки державки резца по значению равномерно распределенной статической нагрузки, приложенной к основанию армирующей вставки в направлении ее оси |

7.3 Для резцов, армированных вставками более сложных форм, чем по перечислениям 7.1 и 7.2 | Испытания проводят в соответствии с технической документацией на конструкцию резцов |

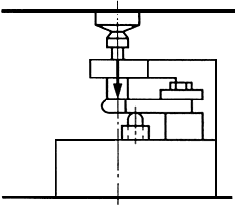

8 Прочность резца, кН | Определяют на стенде путем вдавливания резца через режущую кромку в эталонную пластически деформируемую стальную пластину, установленную под углом 60° к направлению вдавливания. При испытаниях с нагрузкой, указанной в технической документации на резец, не должны разрушаться составные элементы резца |

9 Суммарная длина разрыва слоя припоя, мм | Измеряют длины разрыва слоя припоя с помощью оптических приборов с увеличением в 2,5...4 |

10 Трещины и выкрошивания кромок на твердосплавных вставках | Определяют визуально с помощью оптических приборов с увеличением в 2,5...4 |

11 Нависание и западание армирующих вставок по задней и боковой поверхностям | Определяют визуально с помощью оптических приборов с увеличением в 2,5...4 |

12 Режущая способность резца | Определяют на специальном стенде при резании образцов разрушаемых материалов и рассчитывают по формуле

где

|

13 Удельный расход резцов - очистных комбайнов, шт./1000 т; - проходческих комбайнов, шт./м | Определяют по результатам испытаний в производственных условиях, на основании общего расхода резцов (шт.) и объема добычи по горной массе (тыс. т) или объема проходки в плотном теле (м

где

|

14 Наработка на резец | Рассчитывают по формуле

|

15 Масса резца | Определяют по результатам взвешивания на технических весах (по ГОСТ 24104) 10 резцов испытуемой партии, отобранных случайным образом |

16 Удельная масса резца, | Рассчитывают по формуле

где

|

17 Удельная масса твердосплавных вставок резцов | Рассчитывают по формуле

где

|

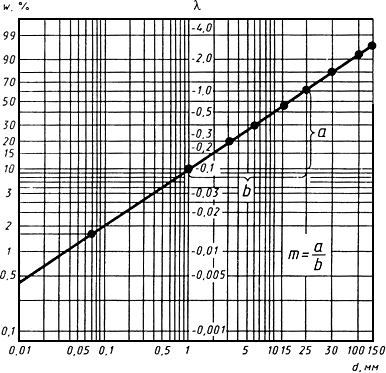

18 Показатель приведенной степени измельчения угля при резании ( | Анализируют ситовые составы проб разрушенного угля, отобранных при резании одиночным резцом или при работе добычного комбайна, оснащенного резцами данного типа. Отбор эксплуатационных проб - в соответствии с ГОСТ 16094. Рассев осуществляют не менее чем на трех ситах с квадратными отверстиями в соответствии с ГОСТ 2093. Значения показателей |

19 Относительная взрывобезопасность, м | Определяют по результатам испытаний на стенде, в замкнутом объеме которого, наполненном эталонной метановоздушной смесью, осуществляют резание испытуемым резцом в заданном режиме. Путь трения до взрыва вычисляют по формуле

где

|

* Только для оценки резцов очистных комбайнов | |

8.2 Испытательные средства, средства измерений и контроля

8.2.1 Испытательные средства и средства измерений должны обеспечивать проверку резцов в соответствии с предложенными методами контроля, схемами и режимами нагружения, а также регистрацию значений необходимых параметров.

8.2.2 Испытательные средства должны быть аттестованы.

8.2.3 Для проведения испытаний применяют поверенные серийные средства измерений. Допускается использовать специальные средства измерений или контроля при условии обеспечения ими необходимой точности измерений.

8.2.4 Объемы испытаний, допустимые значения и погрешности параметров резцов в случаях, не указанных в настоящем стандарте, должны быть установлены в ТУ на эти резцы (для приемо-сдаточных и периодических испытаний), в методиках приемочных и квалификационных испытаний, а также в нормативной документации, регламентирующей сертификацию резцов.

8.3 Обработка и оформление результатов испытаний

8.3.1 Результаты испытаний должны быть обработаны для возможности сравнения их со значениями, установленными нормативной или технической документацией.

8.3.2 Результаты испытаний получают расчетом по формулам, приведенным в таблице 5, или путем измерений соответствующими средствами измерений с точностью, предусмотренной нормативными документами на эти средства измерений.

8.3.3 Для математической обработки данных применяют автоматизированную систему сбора и обработки информации на базе ЭВМ.

9 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

9.1 Транспортировать резцы в заводской упаковке допускается транспортом любого вида.

9.2 Резцы хранят в заводской упаковке в закрытом помещении.

10 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

10.1 Исполнительные органы очистных и проходческих комбайнов должны быть оснащены набором резцов, предусмотренных принятой схемой. Для крепления резцов должны быть использованы средства крепления, предусмотренные нормативной документацией.

10.2 При перемещении очистного или проходческого комбайна исполнительный орган должен быть установлен в положение, исключающее удары резцов о забой.

10.3 Не допускается ударять металлическими предметами по армирующей вставке резца.

10.4 Не рекомендуется работа резцами, площадь затупления которых превышает установленную в ТУ на очистные и проходческие комбайны конкретных типов.

10.5 Вышедшими из строя считают резцы с разрушенной армирующей вставкой, изогнутыми или изломанными державками, а также имеющие предельное затупление, установленное в ТУ на очистные и проходческие комбайны конкретных типов.

11 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

11.1 Изготовитель должен гарантировать значения показателей, предусмотренные в ТУ на резцы конкретных видов и типов.

ПРИЛОЖЕНИЕ А

(обязательное)

ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ СОЕДИНЕНИЯ АРМИРУЮЩЕЙ ВСТАВКИ С ДЕРЖАВКОЙ

Рисунок A.1 - Схема определения прочности соединения армирующей вставки с державкой для резцов, армированных в открытый паз пластиной

Рисунок А.2 - Схема определения прочности соединения армирующей вставки с державкой для резцов, армированных в закрытый паз цилиндрической вставкой

ПРИЛОЖЕНИЕ Б

(обязательное)

ФУНКЦИОНАЛЬНАЯ СЕТКА ДЛЯ ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА УГЛЯ

![]()

- показатель приведенной степени измельчения угля при резании;

- показатель степени измельчения угля, численно равный выходу угля класса 0 - 1 мм;

- выход угля класса 0 - 1 мм при показателе способности к измельчению

=1;

- размер отверстий контрольных сит;

и

- катеты прямоугольного треугольника на графике распределения гранулометрического состава угля

Рисунок Б.1 - Зависимость суммарного выхода подрешетного продукта от диаметров сит

ПРИЛОЖЕНИЕ В

(обязательное)

ПРИМЕНЯЕМОСТЬ ПОКАЗАТЕЛЕЙ В ЗАВИСИМОСТИ ОТ МЕТОДА ИСПЫТАНИЙ

Таблица B.1

Наименование показателя | Виды испытаний | |||||

Предва- | Прие- мочные | Приемо- сдаточ- | Квали- фикаци- онные | Экс- плуата- ционные | Серти- | |

1 Габаритные размеры | + | - | - | + | - | - |

2 Конструктивный вылет и длина хвостовика | + | - | - | + | - | + |

3 Размеры сечения хвостовика или диаметр | + | - | + | + | - | + |

4 Задний конструктивный угол | + | - | + | + | - | - |

5 Угол заострения | + | - | + | + | - | - |

6 Твердость державки в зоне закалки, в зоне армирующей вставки, HRC | + | - | + | + | - | + |

7 Прочность соединения армирующей вставки с державкой | + | - | + | + | - | + |

8 Прочность резца | + | - | - | + | - | + |

9 Суммарная длина разрыва слоя припоя | - | - | + | + | - | - |

10 Трещины и выкрошивания кромок на твердосплавных вставках | - | - | + | + | - | - |

11 Нависание и западание армирующих вставок по задней и боковой поверхностям | - | - | + | + | - | - |

12 Режущая способность резца | - | + | - | - | - | + |

13 Удельный расход резцов | - | + | - | - | + | - |

14 Наработка на резец | - | + | - | - | + | - |

15 Масса резца | + | - | - | - | - | - |

16 Удельная масса резца | - | + | - | - | - | - |

17 Удельная масса твердосплавных вставок резцов | - | + | - | - | - | - |

18 Показатель приведенной степени измельчения угля при резании | - | + | - | - | - | - |

19 Относительная взрывобезопасность | - | + | - | - | - | + |

Примечание - Знаком "+" отмечены показатели, значения которых контролируют при испытаниях данного вида; знаком "-" - значения которых не контролируют при испытаниях данного вида | ||||||

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1997