ГОСТ Р 58089-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оборудование горно-шахтное

УСТРОЙСТВА ПОДВЕСНЫЕ ДЛЯ ШАХТНЫХ КЛЕТЕЙ

Общие технические условия

Mining equipment. Suspension gears for mine cages. General specifications

ОКС 73.100.20

ОКПД2 28.22.19.169

Дата введения 2019-01-01

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом "Трансуглемаш" (ЗАО "Трансуглемаш")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 269 "Горное дело"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 августа 2018 г. N 490-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на подвесные устройства для шахтных клетей (далее - подвесные устройства), изготовляемые для потребностей внутреннего рынка и экспорта, применяемые в шахтах, на рудниках горнорудной промышленности и на других объектах при подземном строительстве и предназначенные для присоединения головных канатов к шахтным клетям вертикального подъема.

1.2 Устанавливаемые настоящим стандартом технические требования, требования безопасности и методы испытаний подвесных устройств на разных стадиях их проектирования, изготовления, испытаний и эксплуатации соответствуют техническим регламентам Таможенного союза ТР ТС 10/2011* [1] и ТР ТС 012/2011 [2].

________________

* Вероятно, ошибка оригинала. Следует читать: ТР ТС 010/2011. - .

1.3 Требования настоящего стандарта распространяются на все предприятия и организации, осуществляющие проектирование, изготовление, испытания и эксплуатацию подвесных устройств на предприятиях-изготовителях, в угольных шахтах, на рудниках, при подземном и транспортном строительстве, независимо от их организационно-правовых форм и форм собственности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.102 Единая система конструкторской документации. Виды и комплектность конструкторской документации

ГОСТ 2.114 Единая система конструкторской документации. Технические условия

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.602 Единая система конструкторской документации. Ремонтные документы

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.105 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Классификация и основные параметры методов окрашивания

ГОСТ 9.303 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.401 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 9.402 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.301 Надежность в технике. Расчет надежности. Основные положения

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 977 Отливки стальные. Общие технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 4366 Смазка солидол синтетический. Технические условия

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 7338 Пластины резиновые и резинотканевые. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7808 Болты с шестигранной уменьшенной головкой класса точности А. Конструкция и размеры

ГОСТ 10198 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 12969 Таблички для машин и приборов. Технические требования

ГОСТ 12971 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 13837 Динамометры общего назначения. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15152 Единая система защиты от коррозии и старения. Изделия резиновые технические для районов с тропическим климатом. Общие требования

ГОСТ 15846 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 18374 Эмали ХВ-110 и ХВ-113. Технические условия

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24634 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 подвесное устройство: Устройство, предназначенное для присоединения шахтной клети к подъемному канату.

Примечание - Устройство состоит из прицепного устройства - коуша и элементов конструкции подвески.

3.2 коуш [прицепное устройство]: Часть подвесного устройства, предназначенная для соединения каната с подвеской, закрепленной на клети.

3.3 подвеска: Соединительное звено между прицепным устройством и клетью.

3.4 двухстороннее зажатие каната: Зажатие каната, при котором удержание каната обеспечивается за счет двустороннего зажатия его между клином прицепного устройства и двумя вкладышами.

3.5 одинарная подвеска: Подвеска, выполненная таким образом, что вся нагрузка от сосуда на подъемный канат передается непосредственно через нее.

3.6 двойная подвеска: Подвеска, имеющая два независимых вида крепления прицепного устройства к сосуду и выполненная таким образом, что нагрузка от сосуда на подъемный канат может передаваться через одну либо через обе подвески.

Примечание - При передаче нагрузки через одну подвеску несущую называют рабочей, а вторую - предохранительной; при передаче нагрузки через обе подвески их называют рабочими.

3.7 полифилярное подвесное устройство: Подвесное устройство, применяемое с многоканатной подъемной установкой для подвески клети в вертикальных стволах шахт.

4 Классификация

4.1 По способу применения подвесные устройства предназначены для проходческих и стационарных, эксплуатируемых на действующих предприятиях, подъемов.

4.2 Подвесные устройства бывают одинарные, двойные и полифилярные (многоподвесные).

4.3 Подвесные устройства в зависимости от назначения и применяемого подъемного сосуда для людского и грузолюдского подъема оснащают парашютом, для грузового подъема парашюты обычно не устанавливают.

4.4 В подвесном устройстве применяют грушевидные симметричные и несимметричные, клиновые, рычажно-клиновые коуши. Возможно применение коушей других типов, прошедших в установленном порядке приемочные испытания и имеющих соответствующий сертификат на применение.

4.5 Применяемые в подвесных устройствах коуши бывают нерегулируемые и регулируемые.

Примечание - Регулируемый коуш имеет регулирующее устройство. В процессе работы коуша необходимо регулярно его осматривать и при необходимости производить подтяжку гаек натяжного устройства.

5 Технические требования

5.1 Параметры основных типов подвесных устройств

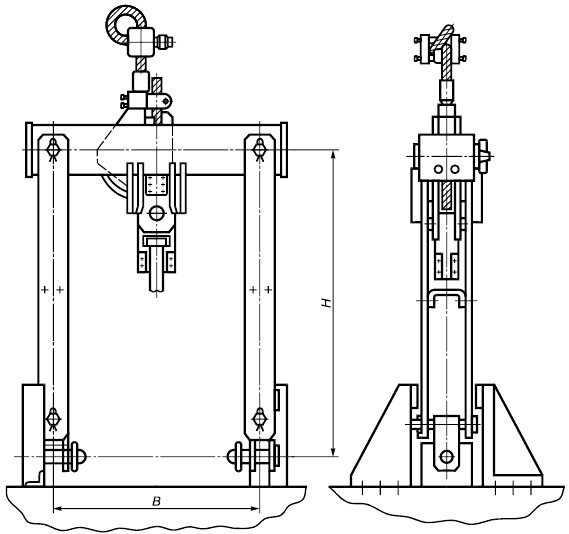

5.1.1 Подвесное устройство типа УП (см. рисунок 1) с клиновыми коушами двухстороннего зажатия предназначено для присоединения головных канатов к шахтным клетям и другим подъемным сосудам вертикального одноканатного подъема.

Допускается применение подвесного устройства УП для присоединения головных канатов вертикального одноканатного подъема к другим типам подъемных сосудов с оформлением необходимых для этого разрешающих документов.

Основные параметры подвесных устройств типа УП должны соответствовать указанным в таблице 1.

|

Рисунок 1 - Подвесное устройство типа УП

Таблица 1 - Основные параметры подвесных устройств типа УП

Типоразмер | Статическая нагрузка, кН | Диаметр каната, мм | Ширина, мм* | Высота, мм** | Масса, кг |

УП-6,3 | 63 | 20,0-36,5 | 550 | 1700 | 200 |

УП-12,5 | 125 | 27,0-46,5 | 700 | 1900 | 400 |

УП-20 | 200 | 33,0-58,5 | 850 | 2150 | 700 |

УП-25 | 250 | 36,5-58,5 | 900 | 2250 | 900 |

УП-30 | 300 | 42,0-65,0 | 1000 | 2300 | 1100 |

* Предельное отклонение ±3 мм. | |||||

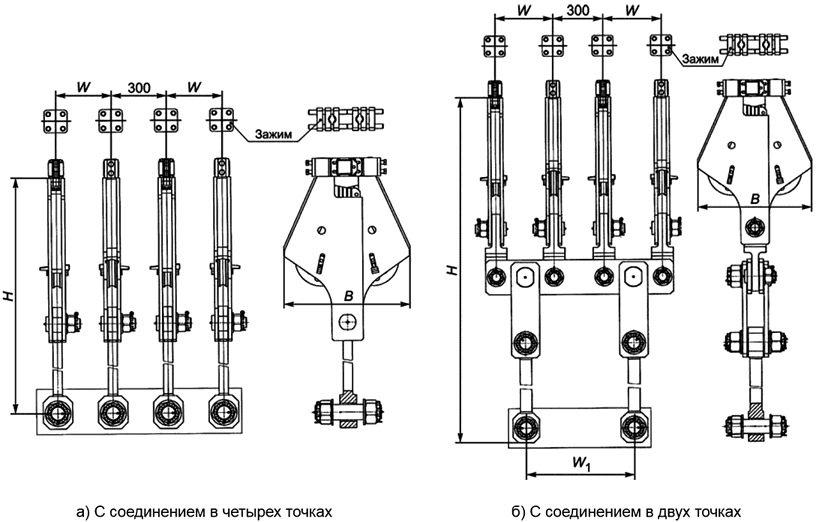

5.1.2 Подвесное устройство типа УПБ (см. рисунок 2) предназначено для соединения клетей и других подъемных сосудов и противовесов многоканатных подъемных установок с головными канатами.

|

Рисунок 2 - Подвесное устройство типа УПБ

Подвесное устройство УПБ - безуравнительное, применяется на грузолюдских и грузовых подъемных установках с числом головных канатов не более четырех. Обеспечивает соединение с сосудами как в двух, так и в четырех точках.

Основные параметры подвесных устройств типа УПБ указаны в таблице 2.

Таблица 2 - Основные параметры подвесных устройств типа УПБ

Типоразмер | Статическая | Диаметр | Размеры, мм | Масса, кг | |||

нагрузка, кН | каната, мм | ||||||

УПБ-500 | 500 | 27,0-42,0 | 600 | 300 | 650 | 1496 | 635 |

УПБ-500-01 | 350 | 2736 | 915 | ||||

УПБ-800 | 800 | 33,0-46,5 | 870 | 300 | 650 | 1781 | 1130 |

УПБ-800-01 | 350 | 3181 | 1585 | ||||

УПБ-1200 | 1200 | 42,0-50,5 | 1002 | 300 | 700 | 2351 | 1735 |

УПБ-1200-01 | 400 | 3401 | 2470 | ||||

5.1.3 Подвесное устройство ПКН предназначено для соединения прицепного устройства многоканатного подъема с клетью через подвеску, имеющую также предохранительные цепи. Отличительной особенностью является повышенная надежность крепления с клетью в пяти точках. Выпускается семь типоразмеров. Основные параметры подвесных устройств типа ПКН указаны в таблице 3.

Таблица 3 - Основные параметры подвесных устройств типа ПКН

Типоразмер | Статическая | Диаметр | Предельные габариты, мм | Масса, кг, | ||

нагрузка, кН | каната, мм | длина | ширина | высота | не более | |

ПКН3 | 29,5 | 20-25 | 500-1200 | 800-1200 | 1000-1340 | 175 |

ПКН5,5 | 54,0 | 20-35 | 500-1000 | 800-1200 | 1200-1660 | 280 |

ПКН8 | 78,5 | 31-45 | 800-1200 | 1000-1400 | 1400-2005 | 515 |

ПКН10 | 98,0 | 31-45 | 600-1200 | 1000-1400 | 1400-2650 | 560 |

ПКН14 | 137,5 | 41-45 | 600-1400 | 1200-1400 | 1400-2830 | 985 |

ПКН18 | 177,0 | 46-65 | 600-1400 | 1200-1400 | 1400-2830 | 1225 |

ПКН24 | 236,0 | 51-65 | 800-1300 | 850-1400 | 1400-3050 | 1395 |

5.1.4 Допускаются незначительные отклонения габаритных размеров и массы подвесных устройств, указанных в таблицах 1-3, которые должны быть подтверждены при приемочных испытаниях и указаны в сертификатах на право выпуска.

5.2 Требования к конструкции

5.2.1 Подвесные устройства должны изготовляться в соответствии с требованиями настоящего стандарта на конкретный типоразмер по конструкторской документации, утвержденной в установленном порядке.

5.2.2 Технические требования на подвесные устройства должны соответствовать настоящему стандарту, [1], [2] и комплекту документации по ГОСТ 2.102, ГОСТ 2.114, ГОСТ 2.601, ГОСТ 2.602.

5.2.3 Все подвесные устройства должны иметь подтверждение соответствия Техническому регламенту Таможенного союза согласно [1]. Подтверждение соответствия оборудования требованиям настоящего стандарта осуществляется в форме добровольной сертификации.

5.2.4 Подвесное устройство должно быть увязано конструктивно, функционально и по параметрам с клетью.

5.2.5 Подвесное устройство для клети располагается на клети. Присоединение должно быть разъемным для обеспечения замены или ремонта подвесного устройства вне шахты.

5.2.6 Для клети, оснащенной парашютом, конструкции подвесного устройства и парашюта должны быть надежно взаимоувязаны.

5.2.7 Конструкция прицепного устройства и его параметры должны обеспечивать надежную запанцировку в нем обильно смазанных канатов.

5.2.8 Болтовые соединения подвесного устройства должны исключать их самоотвинчивание.

5.2.9 Шарнирные соединения должны свободно вращаться без заедания и заклинивания.

5.2.10 Коуш двустороннего зажатия должен свободно перемещаться в направляющих элементах балки.

При применении несимметричного грушевидного коуша грузовая рабочая ветвь каната должна огибать сторону, имеющую меньший эксцентриситет. Свободную ветвь каната следует прикреплять к рабочей не менее чем шестью четырехболтовыми зажимами для головных уравновешивающих канатов, при этом дальний от коуша зажим используется как контрольный.

Расстояние между прикрепленными канатами должно быть 200-300 мм.

5.2.11 Между контрольным и последним рабочим зажимами канат должен иметь петлю, вытяжка которой в процессе эксплуатации указывает на необходимость перекрепления каната на прицепном устройстве.

5.2.12 Планки зажимов для крепления канатов должны иметь канавки, радиус которых должен быть на 0,7-1,0 мм больше половины диаметра применяемого каната. Во избежание пережимов проволок края канавки планок должны быть скруглены радиусом 0,15 диаметра каната. Глубина канавки должна обеспечивать величину зазора между планками в затянутом состоянии не менее 0,1 диаметра каната.

5.2.13 Расчет количества рабочих зажимов при креплении свободной ветви каната к грузовой и усилия их затяжки проводят в соответствии с [3] и приложением А.

5.2.14 Подвеска клетей должна быть двойной. Одинарная подвеска допускается только на грузовом подъеме. При двойной подвеске нагрузка от полностью загруженной и оснащенной клети должна передаваться на канат через обе подвески. При передаче нагрузки на канат через одну несущую подвеску вторая должна выполнять функцию предохранительной. Предохранительная подвеска может быть канатной или цепной.

5.2.15 Конструкция предохранительных цепей должна исключать возможность образования "жучков". Запрещается применять цепи, изготовленные с применением ручной или кузнечной сварки.

5.2.16 При расчете предохранительной подвески нагрузку от веса полностью загруженной и оснащенной клети распределяют равномерно на все части предохранительного устройства с учетом угла наклона подвесок.

5.2.17 Подвесное устройство жесткого типа, применяемое на клети с парашютом, должно иметь два независимых звена подвески:

- основное - верхняя балка и основные продольные тяги;

- резервное - элементы прицепного устройства и шток парашютной пружины.

5.2.18 Крепление подвесного устройства головных и уравновешивающих канатов к клети и противовесам многоканатного грузолюдского и грузового подъема следует осуществлять не менее чем в двух точках. Крепление подвесного устройства в одной точке допускается только при наличии предохранительной подвески с прочностью не меньше, чем у рабочей подвески. Допускается установка подвесок на каждый головной подъемный или уравновешивающий канат.

Расчет подвесного устройства многоканатного подъема производят исходя из условий равномерного распределения нагрузок между ветвями канатов.

5.2.19 Сборочные единицы и детали подвесных устройств, балки и другие места крепления клетей, а также детали соединения подвесных устройств с металлоконструкцией клетей должны быть равнопрочными.

5.2.20 В шарнирных соединениях следует устанавливать сменные металлические втулки. При применении металлических втулок должны быть предусмотрены места для их смазки. Применение втулок из металлокерамики, пластмассы, дерева и т.п. недопустимо.

5.2.21 Запрещается внесение изменений в конструкцию подвесных устройств и элементов их крепления к клети и противовесам без согласования с проектной организацией и предприятием-изготовителем.

5.2.22 Подвесные устройства новой, модернизированной и измененной конструкции допускаются к применению в установленном порядке.

5.3 Требования технологичности и взаимозаменяемости

5.3.1 Конструкция подвесного устройства должна обеспечивать максимальную унификацию различных модификаций одного типоразмера.

5.3.2 Комплекты запасных сборочных единиц и деталей подвесных устройств должны обеспечивать для данного образца полную взаимозаменяемость без селективного подбора.

5.4 Требования к материалам

5.4.1 Детали подвесных устройств следует изготовлять:

- балки, стойки, серьги, листы - из стали 15ХСНД или 10ХСНД по ГОСТ 19281;

- валики, тяги - 40Х или 45Х по ГОСТ 4543 с твердостью 241-302 НВ;

- клин - 45Л по ГОСТ 977;

- вкладыши - 45 по ГОСТ 1050.

5.4.2 Неответственные детали следует изготовлять из углеродистой стали обыкновенного качества спокойной или полуспокойной плавки по ГОСТ 380.

5.4.3 Допускается изготовлять детали подвесных устройств из стали других марок с физико-механическими свойствами, не ухудшающими их качество.

5.4.4 Резиновые изделия: для климатических условий и условий размещения У5 - из резины 2Ф-1-МБС-С по ГОСТ 7338, Т - группы III по ГОСТ 15152.

5.4.5 Сварные швы по ГОСТ 14771, допускаются - по ГОСТ 5264.

5.4.6 Крепежные болты по ГОСТ 7808, поле допуска - 6g, класс прочности - не ниже 10.9. Допускается применять болты по другим стандартам с показателями точности и прочности их не ниже указанных.

5.4.7 Детали подвесных устройств не должны иметь трещин и остаточных деформаций.

5.5 Требования стойкости к внешним воздействиям

5.5.1 Категория, условия эксплуатации, хранения и транспортирования подвесного устройства должны соответствовать климатическому исполнению У5 или Т по ГОСТ 15150.

5.5.2 Наружные поверхности подвесного устройства покрывают эмалью марки ХВ-110 по ГОСТ 18374. Допускается применять эмали других марок с аналогичными свойствами и не ухудшающие качество покрытия. Цвет покрытия - светлый, контрастный красному, цвет смазки (масленок) - обязательно красный.

5.5.3 Подготовку поверхностей перед покрытием следует проводить по ГОСТ 9.402, основные параметры методов окрашивания - по ГОСТ 9.105.

5.5.4 Внешний вид покрытий должен соответствовать классу VI по ГОСТ 9.032 и условиям эксплуатации подвесного устройства В5 по ГОСТ 9.104-79.

5.5.5 Лакокрасочные покрытия подвесного устройства климатического исполнения Т должны соответствовать ГОСТ 9.401.

5.5.6 Крепежные детали, валики, металлические втулки должны иметь защитное покрытие по ГОСТ 9.303.

5.5.7 Все шарнирные и резьбовые соединения, а также трущиеся поверхности следует систематически смазывать синтетическим солидолом марки С по ГОСТ 4366. Допускается применение твердых взрывобезопасных смазочных материалов или паст для смазки шарнирных соединений.

5.5.8 Защитная способность лакокрасочного покрытия - не менее двух лет.

5.5.9 Требования стойкости к внешним воздействиям подвесных устройств, поставляемых на экспорт, уточняют в контракте на поставку.

5.6 Требования надежности

5.6.1 Согласно требованиям ПБ [4] запас прочности подвесных и прицепных устройств при навеске (по отношению к расчетной статической нагрузке) должен быть не менее:

- 13-кратного - для подвесных и прицепных устройств людских подъемных установок;

- 10-кратного - для подвесных и прицепных устройств для клетей и других подъемных сосудов для подъемов грузолюдского и грузового назначения и уравновешивающих канатов подъемных установок. При этом подвесные и прицепные устройства грузолюдских подъемных установок обеспечивают 13-кратный запас прочности по отношению к расчетной статической нагрузке с максимальным количеством спускаемых людей.

5.6.2 Прицепные устройства обеспечивают прочность закрепленного в них каната не менее 85% агрегатной прочности нового каната.

5.6.3 Согласно [5] на эксплуатационных подъемно-транспортных установках срок службы подвесных и прицепных устройств составляет не более пяти лет; на подъемных установках фланговых и вентиляционных стволов, оборудованных клетями и служащих для перевозки людей в аварийных случаях, - не более семи лет.

Решением комиссии, возглавляемой главным механиком шахты, по результатам инструментальной проверки с применением методов неразрушающего контроля срок службы подвесных и прицепных устройств может быть продлен для эксплуатационных установок на два года.

Этой же комиссией срок службы подвесных и прицепных устройств, проработавших более семи лет, может быть продлен на основании заключения экспертной организации по результатам дефектации и дефектоскопии элементов подвесных (прицепных) устройств, анализа динамики подъемной установки и определения остаточной долговечности устройств.

Максимальный срок службы подвесных и прицепных устройств с учетом продлений не превышает для эксплуатационных подъемно-транспортных установок семь лет, а для подъемных установок фланговых и вентиляционных стволов - девять лет.

6 Требования безопасности

6.1 При разработке (проектировании), изготовлении и эксплуатации подвесных устройств следует учитывать все возможные виды опасности на всех стадиях жизненного цикла, т.к. согласно [4] подвесные устройства относятся к оборудованию класса опасности III, применяемому на производственных объектах повышенной опасности классов I, II и III. Вид взрывозащиты - "с". При этом требования безопасности должны соответствовать требованиям настоящего стандарта, ГОСТ 12.2.003, [1], [2] и соответствующим разделам ТД на изделие.

6.2 Эксплуатировать следует исключительно только подвесные и прицепные устройства заводского изготовления, допущенные к применению на опасных производственных объектах в установленном порядке (подтверждено соответствие требованиям [1]).

6.3 Формуляр (паспорт) изделия должен содержать маркировку с указанием заводского номера, даты изготовления и вида взрывозащиты.

6.4 Запрещается применение в качестве предохранительных подвесок цепей, изготовленных методом кузнечной сварки или ручной электросварки.

6.5 Недопустимо изготовление деталей, находящихся снаружи, из алюминия и его сплавов.

7 Правила приемки

7.1 В соответствии с ГОСТ Р 15.301, ГОСТ 15.309 и [8] подвесные устройства должны проходить предварительные, приемочные, приемо-сдаточные, периодические, сертификационные и типовые испытания. Результаты испытаний оформляют актом испытаний, в котором отражают соответствие изделия целям, поставленным программой испытаний в ходе их проведения.

7.2 Предварительные испытания проходят образцы подвесных устройств перед их предъявлением на приемочные и сертификационные испытания с целью предварительной оценки соответствия продукции требованиям нормативно-технической и конструкторской документации, а также для определения готовности опытного образца к приемочным испытаниям. Испытания проводит ОТК изготовителя. Программа и методика испытаний утверждаются руководством предприятия-изготовителя.

7.3 Приемочные испытания должны проходить опытные образцы подвесных устройств, а также модернизированных подвесных устройств, у которых подверглись существенным изменениям основные технические и потребительские характеристики. Испытания проводит комиссия, состоящая из представителей заказчика, разработчика, изготовителя, контролирующих и других заинтересованных организаций. Программу и методику испытаний разрабатывает разработчик подвесного устройства и согласовывает ее с комиссией по испытаниям в зависимости от новизны изделия или объема модернизации.

Примечание - На испытания следует представлять головные образцы основного (базового) исполнения испытываемого типа подвесного устройства.

7.4 Подвесные устройства, выпускаемые серийно, подвергаются приемо-сдаточным, периодическим и типовым испытаниям, которые проводит предприятие-изготовитель.

7.5 Приемо-сдаточным испытаниям подвергают каждое изготовленное подвесное устройство.

7.6 Сертификационные испытания проводят при постановке подвесного устройства на серийное производство. Программа сертификационных испытаний согласовывается с организацией, уполномоченной проводить испытания и оформлять соответствующий сертификат. При сертификационных испытаниях обязательна экспертиза технической документации подвесного устройства.

7.7 Программа контроля показателей при различных видах испытаний приведена в таблице 4.

7.8 Периодичность испытаний и количество подвергаемых испытаниям образцов согласно таблице 5.

7.9 При неудовлетворительном результате проверки устанавливают причину выявленного дефекта, анализируют, как может влиять это на другие выпускаемые изделия. После устранения причины появления дефекта как на испытуемом образце, так и при необходимости на других выпущенных изделиях проводят повторные испытания двух образцов в полном объеме. Результаты повторных испытаний являются окончательными.

Таблица 4 - Программа испытаний подвесных устройств

Контролируемый показатель | Вид испытаний | |||||

предва- | приемо- | приемо- | периоди- | сертифи- | типовые | |

Качество сборки | + | + | + | + | + | + |

Геометрические размеры | + | + | + | + | + | + |

Наружные дефекты | + | + | + | + | + | + |

Удержание головного каната в коуше | + | - | + | + | + | + |

Статическая нагрузка | + | + | + | + | + | + |

Материал | + | + | - | - | + | + |

Окраска поверхностей | + | + | + | + | + | + |

Крепление деталей | + | + | + | + | + | + |

Масса | + | - | + | + | + | + |

Комплектность поставки | + | + | + | + | + | + |

Таблица 5 - Периодичность испытаний подвесных устройств

Вид испытаний | Периодичность испытаний | Количество испытываемых изделий |

Предварительные | Перед каждым приемочным, периодическим и сертификационным испытанием | В количестве, предусмотренном перечисленными испытаниями |

Приемо-сдаточные | В процессе серийного производства, перед приемочным, периодическим и сертификационным испытаниями | Каждое изготовленное изделие |

Приемочные | При освоении производства нового изделия или модернизированного изделия | Определяется приемочной комиссией, но не менее двух штук на каждую статическую нагрузку |

Периодические | Проводятся потребителями по указаниям в сопроводительной документации | Каждое указанное в сопроводительной документации изделие |

Сертификационные | При проверке соответствия требованиям [1] и настоящего стандарта | Один предъявляемый образец |

Типовые | В процессе серийного производства | Один предъявляемый образец |

7.10 Предприятие-изготовитель не реже одного раза в год (или по мере изготовления измененных образцов) обязано проводить проверку прицепных устройств на прочность и защемляющую способность. При этом время проведения испытаний (выдерживания изделия под нагрузкой) должно быть увеличено по сравнению с приемо-сдаточными испытаниями. Поставка подвесных устройств, прошедших периодические испытания, - в соответствии с решением заводской комиссии.

8 Методы испытаний

8.1 Требования к условиям и средствам испытаний

8.1.1 Приемо-сдаточные и периодические испытания проводят на стендах и площадках ОТК предприятия-изготовителя. При необходимости могут быть задействованы стенды других предприятий и организаций, что соответствующим образом отражают в программе и методике испытаний.

8.1.2 В процессе испытаний следует соблюдать правила техники безопасности, включая безопасность при измерениях, требования безопасности, изложенные в настоящем стандарте, в руководствах по эксплуатации стендов.

Примечание - Лицо, ответственное за безопасность при проведении испытаний, назначается приказом руководства предприятия-изготовителя.

8.1.3 Все стенды, приборы и измерительный инструмент, задействованные при испытаниях, должны быть аттестованы по ГОСТ Р 8.568.

8.1.4 Средства измерений, относящиеся к сфере государственного регулирования обеспечения единства измерений, должны быть утвержденного типа и должны иметь знак поверки и (или) свидетельство о поверке в соответствии с [6].

8.1.5 При использовании стендов и средств измерений необходимо соблюдать инструкции и условия их применения и эксплуатации.

8.1.6 При испытаниях допускается применять средства измерений, не указанные в настоящем стандарте, при условии обеспечения ими требуемой точности измерений.

8.1.7 Атмосферное давление и влажность окружающей среды при проведении испытаний в стендовых и производственных помещениях должны соответствовать нормальным климатическим условиям по ГОСТ 15150.

8.2 Правила проведения контроля

8.2.1 Качество изготовления подвесного устройства и соответствие его требованиям ТД, [1], [2] (см. 5.2.1-5.2.6) устанавливается наличием актов приемки ОТК и сертификатов.

8.2.2 Качество сборки (см. 5.2.5, 5.2.6, 5.2.21) проверяется по ТД после сборки подвесного устройства в цехе и при монтаже на клети. При необходимости проводится контрольная разборка подвесного устройства с контрольными замерами намеченных деталей.

Качество шарнирных соединений (см. 5.2.9) контролируют проворачиванием их усилием не более 100 Н, приложенным к концу детали, противоположному шарниру.

Качество сварных швов (см. 5.4.5) проверяют по ГОСТ 3242 внешним осмотром и универсальным измерительным инструментом до нанесения покрытий.

8.2.3 Геометрические размеры (см. таблицы 1-3) проверяются универсальным измерительным инструментом по ГОСТ 427 или ГОСТ 7502.

8.2.4 Отсутствие наружных дефектов (см. 5.4.7) устанавливается внешним осмотром.

8.2.5 Удержание головного каната в прицепном устройстве (коуше) (см 5.2.7) проверяется анализом конструкции коуша по конструкторской документации, а также стендовыми испытаниями.

Испытания запанцированного каната на усталость проводят на одном типоразмере прицепного устройства, а полученные результаты распространяют на весь разработанный ряд подвесных устройств.

Испытания на защемляющую способность проводят для каждого типоразмера прицепного устройства с канатами минимального и максимального диаметров из предусмотренных для запанцировки в нем. При этом если в один типоразмер прицепного устройства входят несколько комплектов рабочих заклинивающих поверхностей, то испытания проводят с каждым набором с минимальным диаметром, а также с канатом наибольшего диаметра для данного типоразмера.

Результаты испытаний оформляются актом. Этот акт при положительных результатах испытаний дает право на изготовление опытной партии подвесных устройств или серийное их изготовление. Испытания подвесного устройства проводят при трехкратной статической нагрузке по отношению к максимальной для данного типоразмера. В тех случаях, когда конкретный канат по прочности не позволяет достичь указанной нагрузки, испытательное усилие ограничивается разрывным усилием запанцированного в устройстве каната.

Тип каната, с которым проведено испытание, должен быть указан в сопроводительной документации. Испытания на прочность допускается проводить для подвески и прицепного устройства раздельно.

При освоении нового типа подвесного устройства (серийного или индивидуального) изготовляют один образец каждого типоразмера подвесного устройства и проводят его испытание на прочность и защемляющую способность независимо от того, что данное подвесное устройство уже изготовлялось другими производителями.

При приемочных и периодических испытаниях ведутся внешние наблюдения за монтажом подвесного устройства на клети и его работой (см. 5.2.14, 5.2.15, 5.2.17) и петлей каната (см. 5.2.10-5.2.12). Количество зажимов (см. 5.2.13) должно соответствовать расчету (см. приложение А).

Также наблюдением контролируется правильность крепления подвесного устройства к клети при многоканатном подъеме (см. 5.2.18, 5.2.19).

8.2.6 Статическую нагрузку (см. таблицы 1-3), а также удержание головного каната в коуше (см. 5.2.7) проверяют на разрывной машине трехкратной нагрузкой по сравнению с указанной в ТД.

Время выдержки испытываемого образца под нагрузкой: при приемо-сдаточных испытаниях - не менее одной минуты, при периодических - не менее двух минут, при предварительных - не менее пяти минут.

Испытания на статическую (трехкратную) нагрузку для проверки прочности деталей могут быть заменены ультразвуковой (магнитной) дефектоскопией деталей подвесного устройства, проводимой в соответствии с требованиями [9] при приемо-сдаточных испытаниях. Результаты проведенных заводских испытаний каждого подвесного устройства оформляются актом. Этот акт, подписанный начальником ОТК завода-изготовителя, высылается заказчику вместе с подвесным устройством.

8.2.7 Соответствие применяемых материалов при изготовлении подвесного устройства установленным требованиям (см. 5.4.1-5.4.4) контролируют по сертификатам поставки, протоколам лабораторных испытаний или результатам входного контроля по ГОСТ 24297.

8.2.8 Соответствие подвесного устройства требованиям защиты от воздействия окружающей среды (см. 5.5) проверяют внешним осмотром и фиксируют в процессе эксплуатации (см. 5.5.8).

8.2.9 Закрепление частей и деталей подвесного устройства (см. 5.2.8, 5.4.6, 5.5.6) проверяют внешним осмотром, входным контролем крепежных деталей и проверкой усилия затяжки тарированными ключами. Контроль затяжки проводят путем выборочного опробования тарированным ключом отдельных болтов. Устройство от самоотвинчивания не должно допускать откручивания гайки, болта на угол более /20 градусов (где

- длина болта до гайки в мм). Щуп толщиной 0,1 мм не должен входить между соединенными деталями на расстоянии зоны головки болта.

8.2.10 Массу подвесного устройства измеряют динамометром второго класса точности по ГОСТ 13837 или другими средствами измерений с точностью ±2% и проверяют ее соответствие КД (рабочим чертежам).

8.2.11 Комплектность поставки проверяет ОТК предприятия-изготовителя на соответствие комплектовочной ведомости и отгрузочным документам.

8.2.12 Показатели надежности (см. 5.6) подтверждают результатами периодических испытаний и на основании анализа статистики отказов, полученных при опытной или подконтрольной эксплуатации, по ГОСТ 27.301.

Допускается значение показателей надежности обобщать по результатам опросных листов.

8.2.13 При проведении вертикальных выработок, где производятся подъем и спуск людей и грузов подъемом, оборудованным клетью, подвесные устройства перед навеской должны быть испытаны на двойную концевую нагрузку. Такие испытания проводят не реже одного раза в полугодие.

8.2.14 Все вновь создаваемые для подъемных установок вертикальных стволов подвесные устройства должны быть подвергнуты лабораторным испытаниям (при предварительных испытаниях), включающим испытания: устанавливающие прочность соединения каната с подвесным устройством (защемляющую способность прицепного устройства); на усталость участка каната, закрепленного в прицепном устройстве; подвесного устройства на прочность.

Испытаниям подвергают два образца подвесных устройств, один из них испытывается на защемляющую способность и на разрушающую нагрузку, другой - на усталость запанцированного в нем каната в условиях динамической нагрузки.

При испытании подвесного устройства подъемного сосуда многоканатной установки испытанию подвергают только одну цепь подвески из числа одинаковых, составляющих устройство.

Испытаниям на прочность и защемляющую способность подвергают каждый типоразмер подвесного устройства. Испытания запанцированного каната на усталость проводят лишь на одном типоразмере прицепного устройства, а полученные результаты распространяют на весь разработанный ряд подвесных устройств.

Лабораторные испытания вновь создаваемых подвесных устройств проводят в аккредитованных в установленном порядке организациях. Лабораторным испытаниям должны подвергаться подвесные устройства, в конструкцию которых вносят изменения, в результате чего может уменьшиться их прочность (изменение размеров, замена металла, изменение нагрузки на детали и т.д.) либо измениться защемляющая способность (изменение рабочих размеров клина, его угла и т.д.).

8.2.15 Соответствие требованиям 5.2.10 проверяют визуально при перемещении коуша вверх подъемными средствами и опусканием под действием силы тяжести.

8.3 Правила оформления результатов контроля

8.3.1 Результаты предварительных испытаний фиксируют в акте испытаний с заключением о готовности передачи образца на последующие испытания. Акт утверждается техническим руководителем предприятия-изготовителя.

8.3.2 Результаты проверки при приемо-сдаточных испытаниях оформляют в соответствии с программой и методикой приемо-сдаточных испытаний, разработанными разработчиком подвесного устройства.

8.3.3 Результаты приемочных испытаний опытных образцов подвесных устройств оформляют в соответствии с ГОСТ Р 15.301.

8.3.4 Результаты периодических и типовых испытаний оформляют по ГОСТ 15.309. Акт периодических испытаний согласовывают с разработчиком подвесного устройства, после чего его подписывают представители сторон. Срок хранения акта - не менее четырех лет.

8.3.5 Результаты сертификационных испытаний оформляют в виде "Протокола сертификационных испытаний" по форме, установленной испытательной организацией, аккредитованной в системе сертификации и проводившей испытания.

9 Указания по эксплуатации

9.1 К эксплуатации допускают только подвесные устройства, прошедшие все виды испытаний и имеющие соответствующие разрешения и сертификат.

9.2 Доставку подвесного устройства к месту установки в выработке, монтаж, пуск, техническое обслуживание осуществляют строго в соответствии с руководством по эксплуатации по ГОСТ 2.601, входящим в комплект поставки подвесного устройства.

9.3 Подвесные устройства и все узлы крепления канатов в стволе еженедельно осматривает дежурный слесарь, два раза в месяц - специалист производственного участка и один раз в месяц - главный механик организации, выполняющей работы по эксплуатации вертикальной горной выработки. Результаты осмотров и проверок подвесного устройства при ежесуточном техническом и ежемесячном ремонтном обслуживании должны заноситься в "Журнал записи результатов осмотра подъемной установки" ("Книгу осмотров подъемной установки").

9.4 Если в процессе эксплуатации подвесное устройство подверглось воздействию экстремальных нагрузок, работу немедленно прекращают в целях его осмотра. Результаты осмотра и меры, принятые для устранения неисправностей, фиксируют документально в порядке, утвержденном руководителем шахты.

10 Комплектность

10.1 В основной комплект поставки подвесного устройства должны входить:

коуш | - 1 шт.; |

балка | - 1 шт.; |

стойка | - 4 шт.; |

серьга | - 2 шт.; |

тяга | - 1 шт.; |

кронштейн | - 2 шт.; |

хомут | - 2 шт.; |

запасные части, инструмент и приспособления - согласно ведомости ЗИП по ГОСТ 2.601.

Комплект поставки подвесного устройства уточняется ведомостью ЗИП по ГОСТ 2.601.

10.2 В комплект прилагаемой к подвесному устройству документации входят:

- формуляр по ГОСТ 2.601;

- руководство по эксплуатации по ГОСТ 2.601.

Ремонтная документация в соответствии с ГОСТ 2.602 - по согласованию между изготовителем и потребителем.

10.3 Комплектность подвесного устройства, предназначенного для экспорта, установлена контрактом на поставку.

11 Маркировка, упаковка, транспортирование и хранение

11.1 На раме (балке) подвесного устройства следует укрепить защищенную от коррозии табличку, выполненную по ГОСТ 12969 и ГОСТ 12971, с четкой надписью, в которой указаны:

- товарный знак или наименование предприятия-изготовителя;

- тип подвесного устройства согласно настоящему стандарту;

- порядковый номер подвесного устройства по системе нумерации предприятия-изготовителя;

- статическая нагрузка;

- диаметр головного каната;

- масса подвесного устройства;

- год и месяц выпуска (для экспорта - только год).

На табличках изделий, предназначенных для экспорта, если иное не предусмотрено договором между предприятием и внешнеэкономической организацией, должны быть нанесены те же данные, а также надпись "Сделано в России" на русском языке или языке, указанном в договоре.

11.2 Обработанные неокрашенные поверхности подвесного устройства подвергают консервации по группе II-1 по ГОСТ 9.014. Условия хранения и транспортирования - ОЖ по ГОСТ 15150.

11.3 Выбор упаковки должен определяться габаритными размерами подвесного устройства.

Упаковку производят в деревянный щитовой неразборный ящик типа III по ГОСТ 10198.

Допускается поставка балок отдельно в транспортных пакетах массой 100-500 кг.

Варианты упаковки: ВУ-0 по ГОСТ 9.014 - для подвесного устройства и балок, ВУ-1 - для запчастей, ВУ-4 - для технической документации.

Вариант защиты - ВЗ-4 по ГОСТ 9.014. Срок защиты без переконсервации - один год, предназначенных для поставки на экспорт - три года; запасных частей - три года при условиях хранения 2 по ГОСТ 9.014.

11.4 Сборочные единицы и детали подвесных устройств при упаковке в таре раскрепляют.

Условия транспортирования в части воздействия механических факторов - Ж по ГОСТ 23170, в части воздействия климатических факторов: 8 - для подвесных устройств, предназначенных для народного хозяйства, и 9 по ГОСТ 15150 - для подвесных устройств, предназначенных для экспорта.

11.5 Упаковка технической и сопроводительной документации должна соответствовать требованиям ГОСТ 23170.

11.6 Транспортирование подвесных устройств в районы Крайнего Севера и труднодоступные районы - по ГОСТ 15846. Подвесные устройства упаковывают в ящики типов II-1, III-1, III-2 по ГОСТ 2991 при массе не более 500 кг и типа III-1 или V-1 по ГОСТ 10198-91 - при массе свыше 500 кг.

11.7 Упаковка и транспортирование подвесных устройств на экспорт - в соответствии с контрактом на поставку в ящиках по ГОСТ 24634.

11.8 Транспортная маркировка грузовых мест - по ГОСТ 14192. Маркировку мест для перевозки подвесного устройства в экспортном исполнении следует проводить в соответствии с требованиями ГОСТ 14192 и заказа-наряда внешнеторговой организации.

11.9 Подвесные устройства перевозят транспортом любого вида на открытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на транспорте соответствующего вида.

11.10 Условия хранения - ЖЗ (неотапливаемые хранилища) по ГОСТ 15150.

11.11 Меры по утилизации подвесных устройств, непригодных для эксплуатации, должны быть изложены в руководстве по эксплуатации на конкретный тип подвесного устройства и должны обеспечивать соблюдение требований промышленной безопасности, исключающих загрязнение окружающей среды.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие подвесного устройства требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования, хранения, правил монтажа, установленных настоящим стандартом, и эксплуатационной документацией предприятия-изготовителя.

Гарантийный срок эксплуатации при круглосуточной работе - 24 мес со дня ввода в эксплуатацию, но не более 36 мес со дня отгрузки с предприятия.

12.2 Гарантийный срок эксплуатации подвесного устройства, предназначенного для экспорта, - 24 мес со дня ввода в эксплуатацию, но не более 36 мес со дня проследования груза через Государственную границу Российской Федерации.

Приложение А

(обязательное)

Расчет крепления свободной ветви каната к грузовой

Количество четырехболтовых рабочих зажимов , шт., при креплении свободной ветви каната к грузовой рассчитывают по формуле

![]() , (А.1)

, (А.1)

где - нагрузка на зажим от веса удерживаемого каната, Н;

- коэффициент запаса по защемляющей способности,

3;

и

- соответственно диаметр каната и длина зажима, мм;

- допустимые удельные давления на канат. Для канатов прядевой конструкции

50 МПа при нерегулируемой,

75 МПа - при регулируемой. Для закрытых канатов допускаемые давления соответственно равны 120 МПа и 150 МПа;

- расчетный коэффициент сцепления каната с деталями зажима, принимаемый равным 0,15, - для канатов прядевой конструкции и 0,17 - для закрытых конструкций;

- контролируемое усилие затяжки зажима, Н, рассчитываемое по формуле

![]() . (А.2)

. (А.2)

Число рабочих зажимов должно быть не менее трех.

Контролируемое усилие затяжки одного болта , Н, рассчитывают по формуле

![]() . (А.3)

. (А.3)

Контролируемое усилие затяжки первого от коуша ряда болтов , Н, рассчитывают по формуле

![]() , (А.4)

, (А.4)

где - угол обхвата канатом коуша.

Библиография

[1] | Технический регламент Таможенного союза | "О безопасности машин и оборудования" (принят Решением Комиссии Таможенного союза от 18 октября 2011 г. N 823) |

[2] | Технический регламент Таможенного союза | "О безопасности оборудования для работы во взрывоопасных средах" (принят Решением Комиссии Таможенного союза от 18 октября 2011 г. N 825) |

[3] | РД 03-439-02 | Инструкция по эксплуатации стальных канатов в шахтных стволах. Утверждена Госгортехнадзором России 12 апреля 2002 г. |

[4] | Федеральный закон от 21 июля 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов" (редакция, актуальная с 25 марта 2017 г.) | |

[5] | Федеральные нормы и правила в области промышленной безопасности "Правила безопасности в угольных шахтах" (утверждены Приказом Федеральной службы по экологическому, технологическому и атомному надзору от 19 ноября 2013 г. N 550) | |

[6] | Федеральные нормы и правила в области промышленной безопасности "Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых" (утверждены Приказом Федеральной службы по экологическому, технологическому и атомному надзору от 11 декабря 2013 г. N 559*) | |

________________ * Вероятно, ошибка оригинала. Следует читать: Приказом Федеральной службы по экологическому, технологическому и атомному надзору от 11 декабря 2013 г. N 599. - . | ||

[7] | Федеральный закон от 26 июня 2008 г. N 102-ФЗ "Об обеспечении единства измерений" | |

[8] | РД 03-41-93 | Инструкция о порядке проведения эксплуатационных испытаний новых образцов горно-шахтного оборудования, взрывозащищенных и в рудничном нормальном исполнении электротехнических изделий на подконтрольных Федеральному горному и промышленному надзору России предприятиях, производствах и объектах. Утверждена Госгортехнадзором России 14 декабря 1993 г. |

[9] | РТМ 07.01.021-87 | Технологическая инструкция по дефектоскопии деталей тормозных устройств подъемных машин, подвесных и парашютных устройств подъемных сосудов, осей копровых шкивов |

УДК 622.62.06:006.354 | ОКС 73.100.20 | ОКПД2 28.22.19.169 |

Ключевые слова: устройства подвесные, клеть, коуш, канат, общие технические условия, испытания | ||

Электронный текст документа

и сверен по:

, 2018