ГОСТ Р 53648-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДИЗЕЛЕВОЗЫ ПОДЗЕМНЫЕ

Общие технические требования и методы испытаний

Underground diesel locomotives. General technical requirements and test methods

ОКС 73.100.40

ОКП 31 4372

Дата введения 2011-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным предприятием "Национальный научный центр горного производства - Институт горного дела им. А.А.Скочинского"

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. N 1001-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на подземные локомотивы с дизельным двигателем (далее - дизелевозы), двухосные, с гидравлической трансмиссией, предназначенные для передвижения поездов по рельсовым путям (железным дорогам) узкой колеи в подземных горных выработках горнодобывающих предприятий и подземном строительстве в следующих условиях:

- шахты, рудники всех категорий, включая опасные по газу и (или) пыли;

- атмосфера типа 1 по ГОСТ 15150 при запыленности воздуха не более 100 мг/м;

- относительная влажность воздуха при температуре 25 °С до 100%;

- температура окружающей среды от плюс 40 °С до минус 35 °С;

- высота над уровнем моря не более 2000 м;

- продольный уклон пути до ±0,050;

- коэффициент сцепления локомотива с рельсами в угольных шахтах - 0,09-0,17, в рудниках - 0,10-0,25;

- ширина колеи рельсового пути - 600, 750 и 900 мм.

Стандарт устанавливает единые технические требования и методы контроля параметров при изготовлении и испытаниях вновь разрабатываемых дизелевозов.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.401-91 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.016-79 Система стандартов безопасности труда. Воздух рабочей зоны. Требования к методикам измерения концентраций вредных веществ

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.1.050-86 Система стандартов безопасности труда. Методы измерения шума на рабочих местах

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.049-80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 12.2.106-85 Система стандартов безопасности труда. Машины и механизмы, применяемые при разработке рудных, нерудных и россыпных месторождений полезных ископаемых. Общие гигиенические требования и методы оценки

ГОСТ 12.2.112-86 Система стандартов безопасности труда. Транспорт рудничный электровозный. Общие требования безопасности к подвижному составу

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ 27.403-2009* Надежность в технике. Планы испытаний для контроля вероятности безотказной работы

_______________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 27.403-2009, здесь и далее по тексту. - .

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 17168-82 Фильтры электронные октавные и третьоктавные. Общие технические требования и методы испытаний

ГОСТ 17187-81 Шумомеры. Общие технические требования и методы испытаний

ГОСТ 20179-74 Бандажи черные из углеродистой стали для подвижного состава железных дорог узкой колеи. Профили и размеры

ГОСТ 21753-76 Система "Человек-машина". Рычаги управления. Общие эргономические требования

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24754-81 Электрооборудование рудничное нормальное. Общие технические требования и методы испытаний

ГОСТ 24940-96 Здания и сооружения. Методы измерения освещенности

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 31319-2006 (ЕН 14253:2003) Вибрация. Измерение общей вибрации и оценка ее воздействия на человека. Требования к проведению измерений на рабочих местах

ГОСТ Р 52274-2004 Электростатическая искробезопасность. Общие технические требования и методы испытаний

ГОСТ Р 52350.0-2005 (МЭК 60079-0:2004) Электрооборудование для взрывоопасных газовых сред. Часть 0. Общие требования

ГОСТ Р 52350.1-2005 (МЭК 60079-1:2003) Электрооборудование для взрывоопасных газовых сред. Часть 1. Взрывонепроницаемые оболочки "d"

ГОСТ Р 52350.1.1-2006 (МЭК 60079-1-1:2002) Электрооборудование для взрывоопасных газовых сред. Часть 1.-1. Взрывонепроницаемые оболочки "D". Метод испытания для определения безопасного экспериментального максимального зазора

ГОСТ Р 52543-2006 (ЕН 982:1996) Гидроприводы объемные. Требования безопасности

СТ СЭВ 4387-83 Дизелевозы подземные. Технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 конструкционная масса дизелевоза: Масса дизелевоза без учета массы топлива, других жидких наполнителей, песка для песочниц, огнетушителей, запасных частей, инструмента, а также массы машиниста.

3.2 эксплуатационная масса дизелевоза: Масса дизелевоза в полностью заправленном состоянии, но при двух третях массы топлива, и укомплектованным оборудованием и инструментом согласно паспорту на дизелевоз, а также масса машиниста (80 кг).

3.3 масса комплекта поставки дизелевоза: Конструкционная масса дизелевоза и масса комплектующего оборудования согласно формуляру на дизелевоз.

3.4 габаритные размеры дизелевоза в транспортном положении: Наибольшие размеры разборных частей дизелевоза (по ширине, высоте и длине), подготовленных к спуску по вертикальному стволу в подземные горные выработки.

3.5 клиренс: Расстояние от уровня головки рельса до наиболее низко расположенных между колесами элементов конструкции дизелевоза.

3.6 коэффициент сцепления дизелевоза: Отношение максимальной силы тяги дизелевоза к его эксплуатационному весу, зависящее от уровня чистоты рабочей поверхности рельсов.

3.7 конструкционная скорость: Максимально допустимая скорость движения, которая определяется по предельно допускаемым значениям параметров тягового оборудования и устойчивости движения машины.

4 Общие технические требования

4.1 Требования к назначению

4.1.1 Дизелевозы должны соответствовать предназначению, указанному в разделе 1.

4.1.2 Основные параметры и размеры дизелевозов в зависимости от типоразмера должны соответствовать приведенным в таблице 1.

Таблица 1 - Основные параметры и размеры дизелевозов

Наименование параметров и размеров | Значение параметров для моделей | ||

Конструкционная масса*, т | 7 | 10 | 14 |

Допуск на конструкционную массу, % | 10 | ||

Конструкционная скорость, км/ч, не менее | 25 | 25 | 25 |

Ширина колеи, мм | 600 | 600 | 750, 900 |

750 | 750 | ||

900 | 900 | ||

Минимальный радиус проходимых кривых пути, м, при: | |||

- колее 600 мм | 12 | 12 | - |

- колее 750 мм и 900 мм | 20 | 20 | 20 |

Клиренс, мм, не менее | 90 | ||

Высота оси сцепного устройства от уровня головки рельса, мм | 290, 320, 335, 365, 460 | ||

Количество тяговых гидромоторов, шт. | 1 или 2 | ||

Габаритные размеры*, мм: | |||

- высота, не более | 1650 | 1650 | 1650 |

- ширина по раме, не более, при: | |||

- колее 600 мм | 1050 | 1050 | - |

- колее 750 мм и 900 мм | 1350 | 1350 | 1350 |

Количество кабин, шт. | 2 | ||

Внутренние размеры кабины, мм, не менее: | |||

- высота | 1450 | 1450 | 1450 |

- длина | 1100 | 1100 | 1100 |

Коэффициент сцепления дизелевоза | 0,12; 0,17; 0,20; 0,25 | ||

* Масса и размеры даны для типовых сечений горных выработок действующих предприятий. По заказам масса и размеры односекционных дизелевозов могут быть увеличены. Примечание - Другие параметры определяют на стадии разработки проекта на конкретный типоразмер дизелевоза под требования заказчика и указывают в технических условиях (ТУ) на машину. | |||

4.1.3 Дизелевозы должны вписываться в сечение горных выработок с обеспечением установленными [1], [2], [3] зазоров между креплением (бортами и кровлей) выработки и встречными поездами.

4.1.4 Условное обозначение типоразмеров дизелевозов и их структурная схема приведены в приложении А.

4.2 Требования к конструкции

4.2.1 Дизелевозы следует конструировать и изготовлять в соответствии с требованиями настоящего стандарта, ТУ или контракта на поставку дизелевоза конкретного типоразмера, утвержденных в установленном порядке.

4.2.2 Конструкция дизелевозов всех типоразмеров должна выполнять функции назначения в соответствии с конкретными ТУ.

4.2.3 Конструкция дизелевозов должна обеспечивать:

- вписываемость в сечение транспортной горной выработки;

- устойчивую работу дизелевоза с заданной производительностью в требуемых горно-технических условиях;

- необходимые тяговое усилие и скорость при движении поезда;

- плавное изменение скорости при разгоне и торможении;

- изменение направления движения (реверс);

- остановку и удержание поезда;

- подсыпку песка под колеса;

- надежное сцепление с перемещаемым подвижным составом;

- контроль машинистом основных технических параметров;

- контроль машинистом скорости движения и других параметров безопасности;

- освещенность пути;

- подачу машинистом предупредительных звуковых сигналов;

- применение защит, блокировок и других мер, обеспечивающих требования безопасности;

- соответствие кабин машиниста, органов управления и контроля и их расположение действующим санитарно-гигиеническим требованиям и требованиям эргономики;

- удобство технического обслуживания и текущих ремонтов;

- разборку на транспортабельные узлы для спуска в шахту и доставку их в депо. Массу транспортабельных узлов, их габаритные размеры следует указывать в ТУ и в руководстве по эксплуатации дизелевозов.

4.2.4 Конструкция дизелевозов должна быть модульной, включающей две кабины, модуль комплектного силового блока и модуль рамы с ходовой частью.

4.2.5 Подвеска рамы дизелевоза на колесные пары должна быть амортизированной.

4.2.6 Крепление сборочных единиц и деталей должно исключать их самопроизвольное отвинчивание.

4.2.7 Дизелевозы должны иметь амортизированные буферно-сцепные устройства, работающие как на сжатие, так и на растяжение с жесткостью не менее 1200 Н/мм и имеющие запас прочности не менее 6 по отношению к максимальной силе тяги и пределу прочности материала, и быть регулируемыми по высоте. Вылет буфера в сжатом состоянии должен быть не менее 150 мм. Автосцепкой необходимо управлять из кабины.

4.2.8 Детали дизелевозов должны быть изготовлены из негорючих материалов. Допускается изготовление из трудносгораемых или трудновоспламеняющихся материалов по ГОСТ 12.1.044 следующих изделий: ремней для привода вспомогательных агрегатов двигателя; шлангов топливной, масляной и водяной систем двигателя; шлангов высокого и низкого давлений для гидравлической системы; упругих муфт; уплотнительных манжет и колец; прокладок; амортизаторов; сидений машиниста; изоляции электрических кабелей. На взрывобезопасных дизелевозах эти изделия должны также соответствовать ГОСТ Р 52274 по электростатической искробезопасности, а изделия из легких сплавов должны обеспечивать фрикционную искробезопасность по ГОСТ Р 52350.0. У взрывобезопасных дизельных двигателей соединения между головками цилиндров и блоком двигателя, головками цилиндров и выхлопным патрубком, а также между другими элементами выхлопного трубопровода необходимо уплотнять металлическими или железоасбестовыми прокладками толщиной не менее 1,5 мм.

4.2.9 На дизелевозах необходимо применять четырехтактные вихрекамерные дизельные двигатели с двухступенчатой системой очистки выхлопных газов: катализатор с фильтром (дожигание окиси углерода и удержание паров моторного масла) и жидкостный нейтрализатор (оксиды, азоты, альдегиды и охлаждение выхлопных газов).

Допускается применение двигателей без катализаторов и жидкостных нейтрализаторов при условии, что на всех режимах работы двигателя (кроме переходных) концентрация вредных компонентов в выхлопных газах не превышает допустимых значений. При этом выхлопной коллектор (патрубок) двигателя и часть выхлопного трубопровода должны быть включены в общую систему циркуляционного охлаждения двигателя. Для двигателей, предназначенных для работы в средах, не опасных по взрыву газа и пыли, в случае установки катализатора разрешается не охлаждать выхлопной коллектор.

На всасывающем патрубке двигателей должны быть установлены заслонки, управляемые автоматически и (или) вручную из кабины машины.

На выхлопном коллекторе и выхлопной трубе на удалении 100 мм от ее конца необходимо устанавливать штуцеры для отбора проб выхлопных газов и замера их температуры.

4.2.10 Двигатели взрывобезопасных дизелевозов на всасывающем и выхлопном трубопроводе должны иметь легкосъемные пламегасители.

Пламегасителями необходимо оснащать также вентиляционные отверстия, соединяющие картер со всасывающей системой (при их наличии), вводы для подачи огнегасящих веществ во всасывающую и выхлопную системы, а также штуцеры для отбора проб выхлопных газов и замера их температуры. Направляющие клапанов должны иметь длину не менее 13 мм.

4.2.11 Пуск дизельного двигателя необходимо производить с помощью автономного пускового устройства, устанавливаемого на дизелевозе.

4.2.12 Дизельный двигатель должен быть оборудован воздушным фильтром для очистки всасываемого воздуха.

4.2.13 Выхлопное отверстие двигателя должно быть расположено так, чтобы исключалось попадание неразбавленных газов в кабины и под капот двигателя и не приводило к завихрению пыли в выработке.

4.2.14 Выхлопной тракт двигателя должен быть оснащен глушителем шума и легкосъемным искрогасителем. У взрывобезопасных двигателей роль искрогасителя выполняет пламегаситель.

4.2.15 Объем бака жидкостного нейтрализатора должен обеспечивать возможность непрерывной работы дизелевоза в течение не менее 6 ч в режиме 0,75 номинальной мощности.

4.2.16 Топливный бак должен быть защищен от механических воздействий рамой дизелевоза, а также от воздействия температур и иметь клапан, автоматически закрывающийся после окончания наполнения.

Топливный бак должен иметь отверстие для выравнивания в нем давления воздуха, защищенное пламегасителем. Конструкция пламегасителя должна обеспечивать его легкую замену.

Топливный бак должен выдерживать без остаточной деформации избыточное статическое давление 0,05 МПа.

4.2.17 Для удаления воздуха из топливной системы двигателя необходимо предусматривать ручной подкачивающий насос и магистраль для сброса топлива с воздухом в топливный бак. В топливопроводе между баком и двигателем должно быть установлено запорное устройство, приводимое в действие из кабины или с двух боковых сторон дизелевоза.

4.2.18 Передача энергии от вала двигателя к ведущим колесам должна быть гидростатической с регулируемым реверсивным насосом и одним или двумя нерегулируемыми гидромоторами. При этом ведущие оси должны быть соединены механически посредством карданного вала.

4.2.19 В качестве рабочей жидкости гидросистемы дизелевоза необходимо применять негорючую или трудногорючую жидкость.

4.2.20 Должно быть предусмотрено принудительное охлаждение рабочей жидкости гидросистемы.

4.2.21 На дизелевозах должны быть песочницы, управляемые из кабины машиниста и обеспечивающие подсыпку песка на оба рельса перед колесами дизелевоза в направлении его движения.

4.2.22 Система освещения дизелевоза должна соответствовать ГОСТ 12.2.112 (4.6, 4.8, 4.9). Номинальное напряжение в цепи освещения должно быть не более 24 В и отклоняться от номинального на ±4%. Освещение в кабине должно осуществляться от головного светильника машиниста.

4.2.23 Для обозначения дизелевозов, стоящих в выработке с выключенным двигателем, следует предусматривать применение переносных светильников красного света, для чего в конструкции машины должны быть предусмотрены места для их установки. На торцевых стенках должны быть установлены катафоты красного цвета.

4.2.24 Дизелевоз в соответствии с ГОСТ 12.1.004 должен быть оборудован стационарным противопожарным устройством, приводимым в действие из любой кабины, и переносным огнетушителем. Масса углекислоты стационарного устройства должна быть не менее 6 кг, переносного - 2 кг. Трубопроводы от стационарного устройства должны обеспечивать одновременную подачу углекислоты во всасывающую и выхлопную системы двигателя, к топливному баку, топливному насосу и на двигатель.

4.2.25 Дизелевоз должен быть оборудован тормозной системой, обеспечивающей рабочее и экстренное торможение и удержание поезда на стоянке в соответствии ГОСТ 12.2.112 (2.15-2.20). В качестве рабочего и экстренного тормозов предпочтительны нормально замкнутые колодочные тормоза с замыканием усилием сжатой пружины и размыканием гидростатическим приводом при условии их независимого включения. При этом экстренное торможение должно быть приведено в действие автоматически или при нажатии кнопки экстренного торможения.

Разрешается использовать для торможения гидростатическую трансмиссию и (или) дизельный двигатель.

4.2.26 Кабины дизелевозов должны соответствовать требованиям ГОСТ 12.2.112 (2.12, 2.13, 2.14, 2.22).

Для обеспечения вписываемости в сечение горных выработок концевая и верхняя части кабин могут быть выполнены зауженными.

Передняя и боковые стенки, а также пол кабины должны быть изготовлены из стального листа толщиной не менее 25 мм, крыша - не менее 10 мм.

Расположенные в кабине органы управления должны быть в пределах досягаемости машиниста и не затруднять вход и выход из кабины.

4.2.27 Конструкция дизелевоза должна предусматривать звуковиброизоляцию силового агрегата для снижения уровня шума и вибрации в кабине машиниста.

4.2.28 Дизелевозы должны быть оборудованы звуковыми сигнализаторами, соответствующими требованиям ГОСТ 12.2.112 (раздел 6).

4.2.29 Органы управления дизелевозом должны соответствовать требованиям ГОСТ 12.2.112 (раздел 3, кроме 3.4, 3.5 и 3.10) и обеспечивать выполнение требований безопасности, указанных в разделе 5 настоящего стандарта.

4.2.30 Дизелевоз должен иметь систему управления, обеспечивающую растормаживание, плавное трогание и разгон, бесступенчатое регулирование скорости движения, реверсирование движения, свободный выбег и торможение.

Предпочтительной является система с гидроприводом органов регулирования двигателя, наноса и тормозов, позволяющая обеспечивать выполнение функций по управлению дизелевозом однорычажным органом управления с интегрированием функций "бдительность машиниста" и "наличие машиниста на рабочем месте".

Система управления должна иметь устройство со съемным ключом машиниста, исключающее возможность одновременного управления из двух кабин, а также несанкционированное управление посторонним лицом.

4.2.31 Дизелевоз должен иметь расположенные в кабинах машиниста приборы и устройства контроля следующих параметров безопасности:

- скорости движения в прямом и обратном направлениях;

- давления и температуры моторного масла;

- температуры воды в системе охлаждения двигателя;

- давления и температуры рабочей жидкости гидравлической трансмиссии;

- давления жидкости или воздуха в тормозной системе;

- уровней топлива в баках, моторного масла в картере, воды в баке жидкостного нейтрализатора и гидравлической рабочей жидкости в баке;

- давления в гидравлической системе управления (при ее наличии);

- содержания горючих газов в шахтной атмосфере (для взрывобезопасных дизелевозов);

- счетчик часов работы двигателя;

- счетчик пройденного пути.

Допускается установка приборов (устройств) для визуального контроля уровня топлива, масла, воды и рабочей жидкости непосредственно на емкостях.

4.2.32 В конструкции дизелевоза должен быть автономный источник электропитания на напряжение 24 В постоянного тока, состоящий из аккумуляторной батареи, генератора для подзаряда батареи, приводимого во вращение ремнем вентилятора двигателя. Емкость аккумуляторной батареи должна быть рассчитана на непрерывное питание фонарей красного света в течение 3 ч. Аккумуляторная батарея должна иметь защиту от коротких замыканий во внешних частях.

4.2.33 Профиль обода катания и размеры колес (бандажированных и безбандажных) должны соответствовать ГОСТ 20179. Допускается применение колес с легкозаменяемым бандажным ободом.

4.2.34 Конструкция дизелевоза должна предусматривать ограждение всех вращающихся частей машины, кроме колес, и защиту внутренних агрегатов и устройств от механических повреждений и влияния атмосферы горных выработок. Щитки капота должны быть съемными или открываемыми и обеспечивать свободный доступ для выполнения текущих осмотров и ремонтов.

4.2.35 Покраску составных частей дизелевоза необходимо производить в следующие цвета:

а) черный - колесные центры, буксы снаружи, редукторы снаружи, полы, пружины;

б) красный - гидропневмоаккумуляторы, противопожарная защита, топливный и водяной баки, разводка трубопроводов к водяному баку, точки смазки, подвижные части сцепных устройств;

в) светло-серый - кабина изнутри, бандажи;

г) желтый или оранжевый - наружные и внутренние поверхности рамы капота, наружная поверхность кабин, все оборудование внутри рамы и капота, кроме радиатора.

На торцевые стенки кабин и буфера должна быть нанесена сигнальная разметка по ГОСТ Р 12.4.026 в виде чередующихся желтых и черных полос под углом 45° с шириной полос 120 мм.

На боковинах рамы должны быть нанесены черной эмалью манипуляционные знаки N 9 "Место строповки" и N 12 "Центр тяжести" по ГОСТ 14192.

4.2.36 ТУ на дизелевоз должны содержать следующие показатели:

- исполнение по взрывобезопасности;

- конструкционная масса, кг, не более;

- эксплуатационная масса, т, не более;

- жесткость подвески рамы, Н/мм, не более;

- номинальная мощность двигателя, кВт, не менее;

- мощность, подводимая к ведущим колесам, кВт, не менее;

- максимальная сила тяги по машине, кН, не менее;

- конструкционная скорость, м/с (км/ч);

- максимальный расчетный коэффициент сцепления дизелевоза (отношение максимальной силы тяги дизелевоза к его эксплуатационной массе);

- ширина колесной колеи, мм;

- габариты, мм:

- высота,

- ширина,

- длина по кабинам,

- длина по буферам,

- длина по оси сцепок;

- жесткая база, мм;

- клиренс, мм;

- вылет буфера, мм;

- расстояние от рельса до оси кармана сцепного устройства, мм;

- диаметр колес, мм;

- вместимость топливного бака, л, не менее;

- вместимость бака жидкостного нейтрализатора, л, не менее;

- объем гидравлической рабочей жидкости на одну заправку, л, не менее;

- вместимость бака гидравлической рабочей жидкости, л, не менее;

- расход воды в нейтрализаторе, л/ч, не более;

- удельный расход топлива при холостой работе двигателя и при номинальной нагрузке, г/кВт ч;

- давление рабочей жидкости гидравлической трансмиссии при номинальной нагрузке, МПа;

- давление жидкости в тормозной системе, МПа;

- удельная масса, т/кН;

- габариты и масса узлов дизелевоза для транспортирования в шахту;

- срок службы.

4.2.37 Указанные в разделе 4 настоящего стандарта требования распространяются на конструкции дизелевозов, предназначенных для работы по системе двух единиц (тандем).

4.3 Требования к надежности

4.3.1 Дизелевозы относят к ремонтируемым изделиям.

4.3.2 Категории отказов и предельных состояний должны быть установлены в ТУ на дизелевозы конкретных типоразмеров.

4.3.3 Среднюю наработку на отказ, ч, и 80%-ный ресурс до капитального ремонта, км, устанавливают в ТУ на дизелевозы конкретных типоразмеров.

4.4 Требования стойкости к внешним воздействиям

4.4.1 Дизелевозы следует изготовлять в климатических исполнениях:

- У - для районов с умеренным климатом, категория размещения 5 по ГОСТ 15150;

- Т - для районов с сухим и влажным тропическим климатом, категория размещения 5 по ГОСТ 15150.

Температура окружающей среды для исполнений:

- У - от минус 40 °С до плюс 35 °С;

- Т - от 1 °С до 35 °С.

4.4.2 Лакокрасочные покрытия дизелевозов в климатическом исполнении У должны соответствовать классу покрытия VI ГОСТ 9.032, группа условий эксплуатации дизелевоза с покрытием В5 - ГОСТ 9.104, а в климатическом исполнении Т - требованиям ГОСТ 9.401.

Подготовка металлических поверхностей перед покрытием - по ГОСТ 9.402. Лакокрасочные покрытия должны соответствовать требованиям ГОСТ 9.032.

4.5 Требования к эргономике

4.5.1 Рабочее место машиниста по размерам и расстоянию до рычагов и кнопок пульта управления должно соответствовать ГОСТ 12.2.106.

4.5.2 Органы управления по размерам рычагов управления и усилия на рычагах должны соответствовать ГОСТ 12.2.106 и ГОСТ 21753.

4.6 Требования экономного использования материалов и энергии

Удельный расход топлива (г/кВт·ч) и материалоемкость (масса на единицу силы тяги) дизелевоза должны соответствовать значениям, установленным в ТУ на дизелевоз конкретного типоразмера.

4.7 Требования к техническому обслуживанию и ремонту

4.7.1 Общие требования к техническому обслуживанию дизелевозов должны быть указаны в руководстве по эксплуатации.

4.7.2 Конструкция дизелевозов должна обеспечивать:

- возможность технического обслуживания и частичного ремонта основных узлов дизелевоза без их демонтажа;

- свободный доступ к местам технического обслуживания, контроля и ремонта с использованием стандартного и поставляемого в комплекте с дизелевозом инструмента;

- возможность агрегатного ремонта.

4.7.3 Конструкция заливных и сливных отверстий в баках гидросистемы должна предусматривать заливку или замену рабочей жидкости с помощью устройств, исключающих вскрытие системы.

4.8 Комплектность

В комплект поставки дизелевоза должны входить:

- дизелевоз в сборе;

- вагонетка-цистерна (по заказу);

- перекачная станция для заправки емкостей дизелевоза (по заказу);

- локомотивная автосцепка (по заказу);

- комплект запасных частей;

- слесарный инструмент и принадлежности в соответствии с ведомостью ЗИП по ГОСТ 2.601;

- эксплуатационные документы (техническое описание, инструкции по эксплуатации и техническому обслуживанию);

- паспорт или формуляр, содержащие результаты приемо-сдаточных испытаний;

- копия разрешения Ростехнадзора на применение дизелевоза на опасных производственных объектах.

4.9 Маркировка

4.9.1 На каждом дизелевозе должна быть маркировка, содержащая следующие данные:

- товарный знак предприятия-изготовителя;

- наименование и условное обозначение дизелевоза;

- номер технических условий;

- уровень и маркировка взрывозащиты;

- степень защиты от внешних воздействий;

- порядковый номер дизелевоза по системе нумерации предприятия-изготовителя;

- год и месяц выпуска дизелевоза.

4.9.2 Рудничное взрывобезопасное электрооборудование и дизельный двигатель должны иметь маркировку в соответствии с ГОСТ Р 52350.0, рудничное нормальное - в соответствии с ГОСТ 24754.

4.9.3 Маркировку следует выполнять на металлической табличке по ГОСТ 12971, прикрепленной на видном месте дизелевоза.

4.9.4 Способ нанесения маркировки должен обеспечивать сохраняемость надписи на весь срок службы дизелевоза.

4.9.5 При экспорте дизелевозов необходимо из содержания маркировки исключить обозначение ТУ, по которым изготовляют дизелевоз, и ввести надпись "Сделано в России" на языке, указанном в контракте.

4.9.6 Транспортная маркировка должна быть выполнена по ГОСТ 14192 и содержать манипуляционные знаки "Место строповки" и "Центр тяжести".

Дополнительно на тару наносят знак "Верх", наименование грузополучателя, пункта станции и дороги назначения, номер отгруженного места дробным числом: в числителе - порядковый номер грузового места, а в знаменателе - общее количество грузовых мест; наименование грузоотправителя, пункта станции и дороги отправления; массу брутто и нетто грузового места в килограммах, габаритные размеры грузового места в сантиметрах.

4.9.7 Надписи наносят непосредственно на тару или на фанерные ярлыки, которые должны быть прочно прикреплены к таре.

Допускается изготовление ярлыков из других материалов, обеспечивающих сохранность надписи при транспортировании и хранении.

4.10 Упаковка

4.10.1 Перед отгрузкой дизелевоз подлежит консервации, а также заправке смазкой в соответствии с рекомендациями руководства по эксплуатации.

4.10.2 Консервацию дизелевоза, запасных частей, инструмента и принадлежностей следует проводить по ГОСТ 9.014 (группа изделий 11-1, вариант временной противокоррозионной защиты ВЗ-1).

Консервацию дизелевоза необходимо проводить на один год.

Консервацию запасных частей, инструмента и принадлежностей необходимо проводить на три года.

4.10.3 Дизелевоз отгружают с предприятия-изготовителя без упаковки. Кабины должны быть обшиты пиломатериалом хвойных пород или древесно-волокнистой плитой толщиной не менее 5 мм или другим равнопрочным материалом.

4.10.4 Запасные и комплектующие части, инструмент, приспособления, малогабаритные сборочные единицы, снимаемые с дизелевоза на время транспортирования, следует отгружать упакованными в закрытые деревянные ящики (категория упаковки КУ-1), изготовленные в соответствии с ГОСТ 2991 и ГОСТ 10198.

4.10.5 Упаковку технической документации дизелевоза проводят по ГОСТ 23170 и в соответствии с дополнительными требованиями, изложенными в ТУ на дизелевоз конкретного типоразмера.

В ящик с технической документацией должен быть вложен упаковочный лист с перечнем содержимого ящика.

4.10.6 В ящик с запасными частями должен быть вложен упаковочный лист с перечнем содержимого ящика.

4.10.7 Дизелевозы, транспортируемые в районы Крайнего Севера и приравненные к ним районы, следует упаковывать по ГОСТ 15846.

5 Требования безопасности

5.1 В зависимости от условий применения дизелевозы должны соответствовать требованиям ГОСТ 12.2.003, ГОСТ 12.2.106, ГОСТ 24754, ГОСТ Р 52350.0, [1], [2], [3].

5.2 Электрооборудование и двигатели дизелевозов, предназначенных для шахт и рудников, опасных по газу и пыли, должны быть в рудничном взрывобезопасном исполнении (РВ) по ГОСТ Р 52350.0, а для шахт и рудников, не опасных по газу и пыли, в рудничном нормальном исполнении (РН) по ГОСТ 24754.

5.3 Рабочие жидкости должны быть допущены Ростехнадзором для применения на подземных дизелевозах.

5.4 Уровень звука на рабочем месте машиниста при движении дизелевоза не должен превышать 85 дБА

5.5 Корректированные уровни общей вибрации на рабочем месте машиниста при движении дизелевоза с максимальной скоростью не должны превышать следующих значений: виброускорение по оси - 119 дБ, по осям

и

- 116 дБ.

5.6 Уровень звука предупредительного сигнализатора должен быть не менее 95 дБА на удалении 1 м.

5.7 Уровень локальной освещенности пути фарами должен быть на удалении от дизелевоза, равном длине тормозного пути 40 м, - 2 лк; на удалении от дизелевоза, равном длине тормозного пути 60 и 80 м, - 3 лк.

5.8 Тормозная система должна позволять предварительную установку усилия прижатия тормозных колодок к ободу колес, соответствующую участкам пути с наименьшим значением коэффициента сцепления колес (система "антиюз").

5.9 Тормозной путь состава на преобладающем уклоне пути при перевозке грузов не должен превышать 80 м, при перевозке людей - 20 м.

5.10 Взрывобезопасные дизелевозы должны быть оснащены автоматической газовой защитой с уставкой срабатывания для угольных шахт - 1% газа метана (по объему), для рудников - 0,5% горючих газов (по объему) или 10% НКПР.

В качестве аппаратов газовой защиты можно применять переносные газоанализаторы с исполнением по взрывозащите "РО" и имеющими выход для подключения к устройству защиты дизелевоза.

Требование вводится как обязательное с 01.01.2012.

5.11 Конструкция дизелевоза должна предусматривать следующие виды защит и блокировок:

5.11.1 Невозможность одновременного управления машиной из двух кабин.

5.11.2 Исключение возможности несанкционированного доступа к управлению машиной посторонними лицами.

5.11.3 Невозможность движения дизелевоза при отсутствии машиниста на рабочем месте.

5.11.4 Дизелевоз должен иметь рукоятку (педаль) бдительности машиниста, обеспечивающую остановку машины рабочим торможением при прекращении машинистом воздействия на нее. Допускается совмещение (интегрирование) функций блокировок "отсутствие машиниста на рабочем месте" и "бдительность машиниста" с подпружиненным однорычажным органом управления дизелевозом.

5.11.5 Невозможность движения при неисправности тормозной системы.

5.11.6 Автоматическое выключение двигателя путем перекрытия заслонкой подачи свежего воздуха и прекращением подачи топлива с одновременным включением экстренного торможения в случаях: повышения температуры выхлопных газов перед выходом в атмосферу свыше 70 °С или нагрева наружной поверхности водяной рубашки выхлопного коллектора двигателя свыше 150 °С у взрывобезопасных дизелевозов; повышения температуры выхлопных газов перед выходом в атмосферу свыше 100 °С у невзрывобезопасных дизелевозов; повышения температуры моторного масла до 115 °С; падения давления моторного масла ниже значения, установленного изготовителем; падения давления в гидравлической системе управления ниже значения, установленного изготовителем; снижения уровня гидравлической жидкости до 0,25 максимального уровня; обрыва ремня вентилятора радиаторов охлаждения воды и гидравлической жидкости; превышения скорости выше разрешенной для конкретного маршрута.

5.11.7 Автоматическая остановка дизелевоза с наложением экстренного торможения без выключения двигателя при нагреве гидравлической жидкости до 85 °С и (или) воды системы охлаждения до 95 °С.

5.11.8 Автоматическая газовая защита (только для взрывобезопасных дизелевозов) с автоматическим выключением двигателя путем перекрытия заслонкой подачи свежего воздуха и прекращением подачи топлива с одновременным включением экстренного торможения и обесточиванием всех электрических устройств и электрических проводок, за исключением электрических цепей с уровнем искробезопасности "ia" и аккумуляторных батарей, размещенных во взрывобезопасных ящиках со взрывозащитой вида "взрывонепроницаемая оболочка", при превышении допустимых значений метана (горючих газов).

5.11.9 Невозможность запуска двигателя при неподключенном к электрической схеме управления взрывобезопасного дизелевоза аппарата газовой защиты.

5.11.10 Защита от коротких замыканий и перегрузки в электрических цепях.

5.12 Дизелевозы должны иметь устройство сбора информации о контролируемых параметрах с выдачей информации о приближении их величины к предельным значениям; сигнала на аварийное выключение двигателя и остановку дизелевоза; индикацию о причине аварийного отключения двигателя и остановки дизелевоза; запись с привязкой к реальному времени, хранение и считывание этой информации.

5.13 В выхлопных газах новых дизельных двигателей содержание оксида углерода не должно превышать 0,05% (по объему), оксидов азота в пересчете на диоксид NO не должно превышать 0,07% (по объему) и альдегидов - 0,001% (по объему). При эксплуатации содержание оксида углерода в выхлопных газах не должно превышать 0,08% (по объему) [4].

5.14 Гидравлическая система должна быть испытана на герметичность и повышенное давление, а предохранительные клапаны подлежат опломбированию в соответствии с ГОСТ Р 52543.

5.15 Конструкция пламегасителей всасывающей и выхлопной системы двигателя должна позволять возможность работы взрывобезопасного дизелевоза с полной нагрузкой без их замены или очистки в течение не менее 8 ч.

5.16 Механизмы регулировки подачи топлива и угла вспрыска топлива двигателей должны исключать самопроизвольное нарушение регулировки и должны быть опломбированы.

5.17 Время от приведения в действие системы пожаротушения до остановки двигателя не должно превышать 25 с.

5.18 Время с момента подачи сигнала от любой из защит по 5.11 до остановки дизельного двигателя (прекращение подачи топлива) не должно превышать 100 с.

5.19 Время с момента приведения в действие привода заслонки всасывающего патрубка до остановки дизельного двигателя при его работе в метановоздушной среде не должно превышать 5 с.

5.20 Топливопроводы необходимо размещать на расстоянии не менее 25 мм от неохлаждаемых и вращающихся частей двигателя. Топливопроводы должны быть защищены от повреждений и расположены так, чтобы топливо, вытекающее во время деаэрации или в результате негерметичности, не могло попадать на неохлаждаемые или вращающиеся части двигателя.

5.21 Дизельные двигатели для взрывоопасных сред, включая их всасывающие и выхлопные системы, должны иметь рудничное исполнение с видом взрывозащиты "взрывонепроницаемая оболочка" по ГОСТ Р 52350.1.

5.22 Всасывающие и выхлопные трубопроводы взрывобезопасных дизелевозов должны быть рассчитаны на рабочее давление 0,8 МПа и испытаны гидростатическим давлением, в 1,5 раза превышающим рабочее. На детали и сборочные единицы трубопроводов должна быть нанесена маркировка об испытании гидростатическим давлением "Г.И.".

5.23 В кабинах дизелевозов должны быть предусмотрены места для размещения самоспасателя, переносного газоанализатора на метан, аппаратуры связи машиниста с диспетчером и управления стрелочными переводами из кабины с движущегося дизелевоза, а также возможность подключения аппаратуры к источнику электропитания.

5.24 В конструкции дизелевоза должно быть предусмотрено место для размещения домкрата и инструмента.

6 Транспортирование и хранение

6.1 Дизелевоз, сопутствующее ему оборудование, ящики с запасными частями, инструментом, принадлежностями, технической документацией и копией разрешения Ростехнадзора на применение допускается транспортировать любым видом транспорта с предохранением их от воздействия атмосферных осадков и обеспечением сохранности.

6.2 Транспортирование дизелевозов следует осуществлять в соответствии с правилами, действующими на данном виде транспорта.

6.3 Условия транспортирования и хранения дизелевозов - по ГОСТ 15150. Группа условий хранения - 5 (ОЖ4).

6.4 Запасные части, инструмент и принадлежности следует хранить на стеллажах или в таре.

Хранение электрооборудования и электронных приборов - согласно требованиям технических документов.

7 Указания по эксплуатации

7.1 Выбор дизелевоза для конкретных условий применения следует проводить в соответствии с областью применения, указанной в технических документах на дизелевоз.

7.2 Дизелевозы должны иметь разрешение Ростехнадзора на их применение на опасных производственных объектах. Изменение области применения дизелевоза и внесение в его конструкцию изменений допускается только по согласованию с изготовителем и по разрешению Ростехнадзора.

7.3 При эксплуатации дизелевоза следует соблюдать требования инструкции по эксплуатации, [1], [2], [4], [5] и [6].

7.4 При эксплуатации дизелевозов содержание в атмосфере горных выработок вредных газов не должно превышать значений, указанных в ГОСТ 12.1.005.

8 Гарантии изготовителя

8.1 Изготовитель должен гарантировать соответствие дизелевоза требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и эксплуатации.

8.2 Гарантийный срок эксплуатации дизелевоза с комплектом запасных частей должен быть не менее 18 мес со дня ввода в эксплуатацию.

9 Методы испытаний

9.1 Общие требования

9.1.1 Дизелевоз, представленный на испытания, должен быть укомплектован запасными частями, инструментом и принадлежностями в соответствии с конструкторской документацией (КД).

9.1.2 Дизелевозы подлежат следующим видам испытаний:

- предварительным и приемочным - опытные образцы;

- квалификационным - образцы установочной серии, первой промышленной партии;

- приемо-сдаточным - каждый дизелевоз;

- периодическим - один дизелевоз каждого типоразмера, прошедший приемо-сдаточные испытания;

- типовым - один дизелевоз каждого типоразмера при внесении изменений в конструкцию, технологию изготовления и замене применяемых материалов, влияющих на качество и безопасность дизелевоза;

- сертификационным - образцы в соответствии с установленным порядком сертификации.

9.1.3 Испытаниям в условиях шахт и рудников подвергают опытные дизелевозы, которые имеют разрешение Ростехнадзора, оформленное в установленном порядке на допуск к испытаниям в условиях эксплуатации. Условия испытаний должны соответствовать или быть максимально приближены к области применения конкретного дизелевоза.

9.1.4 Программы и методики проведения приемо-сдаточных и периодических испытаний с перечнем основных показателей и методов их контроля устанавливают в ТУ на дизелевоз.

9.1.5 При измерениях следует соблюдать требования безопасности, изложенные в рабочих методиках по проведению испытания дизелевоза.

9.2 Основные показатели и методы их контроля

Перечень основных показателей дизелевозов и методы их контроля при проведении испытаний приведены в таблице 2.

Таблица 2 - Основные показатели дизелевозов и методы их контроля

Наименование показателя | Метод контроля | |

1 Параметры конструкции | ||

1.1 Габаритные размеры дизелевоза в транспортном положении, мм | Измеряют габариты съемных кабин, модуля комплектного силового блока и модуля рамы с ходовой частью. Измерения проводят металлической рулеткой (ГОСТ 7502) | |

1.2 Масса частей дизелевоза в транспортном положении, т | Измеряют массу съемных кабин, модуля комплектного силового блока и модуля рамы с ходовой частью. Определяют следующими методами: - прямым взвешиванием на стационарных автомобильных весах или - с помощью подъемного устройства (крана, лебедки и т.п.) через силоизмерительное устройство (ГОСТ 13837) | |

1.3 Масса, кг: - конструкционная; - комплекта поставки; - подрессорная эксплуатационная | Определяют следующими методами: прямым взвешиванием в сборе на стационарных автомобильных весах или с помощью подъемного устройства (крана, лебедки и т.д.) через силоизмерительное устройство (ГОСТ 13837) и взвешиванием сборочных единиц дизелевоза и деталей с последующим суммированием их масс. Массу запасных частей и комплектующего оборудования определяют прямым взвешиванием | |

1.4 Основные размеры, мм: | При измерении габаритных размеров замер проводят: | |

- длина; | - длину - по буферам, раме и оси сцепок; | |

- ширина; | - ширину - по боковинам; | |

- высота | - высоту - по крыше кабины от уровня головки рельсов (обода катания колес). | |

Измерения проводят металлической рулеткой (ГОСТ 7502) | ||

1.5 Жесткая база, мм | Измеряют расстояние между центрами осей колесных пар на левой и правой сторонах. Принимают среднее значение этих измерений. Измерения проводят металлической рулеткой (ГОСТ 7502) | |

1.6 Клиренс, мм | При испытании масса дизелевоза равна эксплуатационной. Дизелевоз выставлен на рельсовый путь. Измеряют расстояние от уровня нижней поверхности прямолинейной металлической полосы, уложенной на оба рельса перпендикулярно к оси пути, до наиболее низкорасположенного узла (детали) дизелевоза. Измерения проводят стальной линейкой (ГОСТ 427) | |

1.7 Вылет буфера, мм | При несжатом буфере измеряют расстояние между наиболее удаленной точкой буфера и торцевой стенкой кабины. Измерения проводят стальной линейкой (ГОСТ 427) | |

1.8 Расстояние от рельса до оси кармана сцепного устройства, мм | Масса дизелевоза, выставленного на рельсы, равна эксплуатационной. Измеряют расстояние от уровня нижней поверхности прямолинейной металлической полосы, уложенной на оба рельса перпендикулярно к оси пути, до середины высоты кармана сцепного устройства. Измерения проводят стальной линейкой (ГОСТ 427) | |

1.9 Диаметр колеса, мм | Диаметр колеса, соответствующего координате круга катания, принимают по технической документации изготовителя бандажей, а для безбандажных колес - по технической документации изготовителя таких колес. Из технической документации устанавливают также конусность обода катания колес | |

1.10 Ширина колеи, мм | Измерение ширины колеи колесной пары проводят специальным шаблоном или между точками гребней бандажа колес, которые касаются головки рельса при прижатии. Измерение проводят стальной линейкой (ГОСТ 427) | |

1.11 Жесткость подвески рамы, Н/мм | Испытания проводят на стенде. Статический прогиб

Жесткость подвески рамы должна соответствовать КД на дизелевоз. Линейные размеры измеряют стальной линейкой (ГОСТ 427) | |

1.12 Вместимость баков, л: | Определяют путем обмера наружных поверхностей с вычитанием толщины материала стенок баков. Измерение проводят металлической рулеткой (ГОСТ 7502) | |

1.13 Испытание топливного бака избыточным давлением | Испытание проводят на гидростатическом стенде при заглушенных отверстиях, кроме одного. Бак заполняют водой до полного удаления воздуха и через свободное отверстие по шлангу подают воду от ручного насоса для создания давления 0,05 МПа. Спустя 3 мин давление стравливают. За время испытаний не должно наблюдаться нарушение герметичности, а также деформации бака. Измерение проводят с применением секундомера [7], манометра (ГОСТ 2405) и металлической линейки (ГОСТ 427) | |

1.14 Гидросистема силового контура | Общие требования к проверке гидросистемы - по ГОСТ Р 52543. Испытания проводят на стенде или у потребителя | |

1.14.1 Испытание пробным давлением | Испытания проводят на стенде по ГОСТ Р 52543 (5.1.1) | |

1.14.2 Номинальное давление рабочей жидкости в гидросистеме, МПа | Измеряют в напорной линии насоса манометром (ГОСТ 2405), установленным на дизелевозе в соответствии с его гидравлической схемой | |

1.14.3 Герметичность гидросистемы | Контроль герметичности гидросистемы проводят на стенде по ГОСТ Р 52543 (5.1.3). В местах подсоединения трубопроводов и шлангов не допускается наличия рабочей жидкости с каплеобразованием | |

1.14.4 Температура рабочей жидкости в гидросистеме, °С | Измеряют в баке гидросистемы в номинальном режиме не менее чем через 1 ч работы. Показание не должно превышать значений, установленных в КД на дизелевоз. Измеряют термометрами (ГОСТ 28498) и штатным термометром дизелевоза | |

1.15 Гидросистема контура управления | Общие требования к проверке гидросистемы по ГОСТ Р 52543. Испытания проводят на стенде или у потребителя | |

1.15.1 Испытание пробным давлением | Испытания проводят на стенде по ГОСТ Р 52543 (5.1.1) | |

1.15.2 Номинальное давление рабочей жидкости в гидросистеме, МПа | Измеряют давление в контуре манометром (ГОСТ 2405), установленным на дизелевозе в соответствии с его гидравлической схемой | |

1.15.3 Герметичность системы | Контроль герметичности проводят на стенде по ГОСТ Р 52543 (5.1.3) | |

2 Энергетические, кинетические и силовые показатели | ||

2.1 Номинальная мощность дизельного двигателя, кВт | Устанавливают по технической документации изготовителя | |

2.2 Максимальная сила тяги по машине, кН | Испытания проводят на стенде каткового типа с регулируемой нагрузкой по методике стенда. Дизелевоз с работающим на максимальных оборотах дизелем нагружают силой, исключающей его перемещение, для чего между дизелевозом и балкой стенда устанавливают динамометрическое устройство (ГОСТ 13837). Нагружают катки стенда до появления неустойчивой работы дизеля или срабатывания предохранительного клапана гидросистемы. Уменьшают нагрузку, входят в зону устойчивой работы двигателя. Показание динамометрического устройства является максимальной силой тяги по машине и должно соответствовать КД на изделие | |

2.3 Мощность, подводимая к колесам, кВт | Испытания проводят на стенде и по методике 2.2 настоящей таблицы. Измеряют скорость

где Максимальная мощность

где | |

3 Показатели надежности | ||

3.1 80%-ный ресурс до капитального ремонта дизелевоза, т·км | Метод определения приведен в приложении Б | |

3.2 80%-ные ресурсы до капитального ремонта (замены) основных сборочных единиц, ч: | ||

- дизельного двигателя | Метод определения приведен в приложении Б | |

- гидравлической силовой системы | То же | |

- ходовой части | " | |

3.3 Средняя наработка на отказ | Определяют методом вычисления на основании наблюдений за эксплуатацией дизелевоза по формуле

где

1 - номер наблюдаемого дизелевоза | |

4 Показатели безопасности | ||

4.1 Уровень звука на рабочем месте машиниста при движении дизелевоза, дБА | Метод определения по ГОСТ 12.1.050 и рабочим методикам. Измерения проводят при максимальной скорости дизелевоза при коэффициенте машинного времени за смену 0,5. Средства измерений: шумомеры 1-го или 2-го класса по ГОСТ 17187 с фильтрами по ГОСТ 17168. Результаты измерений должны соответствовать требованиям нормативной документации (НД) на дизелевозы и [8] | |

4.2 Корректированные уровни по общей вибрации на рабочем месте машиниста при движении дизелевоза, дБ | Метод определения и средства измерения по ГОСТ 31319 при коэффициенте машинного времени 0,5 и максимальной скорости дизелевоза с составом. Результаты измерения должны соответствовать требованиям НД на дизелевозы и [9] | |

4.3 Уровень освещенности пути, лк | Измерение проводят на прямолинейном участке горной выработки или в помещении при выключенном стационарном освещении и включенном дальнем свете фары дизелевоза. При измерении в горной выработке проводят замер освещенности пути на уровне головки рельса на нормируемом правилами безопасности расстоянии от машины. При проведении замера в помещении измерение проводят с максимально возможного расстояния с пересчетом по формуле

Уровень освещенности должен соответствовать НД на дизелевоз. Измерения проводят люксометром по методике ГОСТ 24940 | |

4.4 Уровень звука сигнализатора, дБА | Измерения проводят на расстоянии 1 м по оси измерения от сигнализатора. Средства измерений: шумомеры 1-го или 2-го класса по ГОСТ 17187 с фильтрами по ГОСТ 17168. Результаты измерений должны соответствовать требованиям НД на дизелевоз | |

4.5 Функционирование тормозной системы: - рабочего торможения; - экстренного торможения; - стояночного торможения | Испытания проводят в горной выработке на прямолинейном участке пути с преобладающим уклоном (максимальный уклон протяженностью не менее длины состава плюс нормированная длина тормозного пути) при торможении груженого состава расчетной массы, движущегося под уклон с допущенной скоростью движения. Производят остановку состава рабочим тормозом и измеряют путь, пройденный составом от момента воздействия на орган управления тормозом до полной остановки. Аналогично производят остановку с измерением тормозного пути экстренным тормозом. Стояночным тормозом проверяют удержание состава на участке пути с наибольшим уклоном при наложении рабочего и экстренного тормозов. При торможении рабочим тормозом проверяют только его функционирование. Тормозной путь при экстренном торможении должен соответствовать значению, указанному в НД на дизелевоз. Измерение тормозного пути проводят металлической рулеткой (ГОСТ 7502) | |

4.6 Функционирование защит и блокировок дизелевоза | Проверку проводят способами и методами, указанными в руководстве по эксплуатации дизелевоза или по методикам испытательной организации | |

4.7 Взрывозащищенность электрооборудования | Проверку проводят по методикам испытательной организации: - рудничного взрывобезопасного на соответствие ГОСТ Р 52350.0; - рудничного нормального на соответствие ГОСТ 24754 | |

4.8 Оснащенность устройствами и приборами безопасности, защитами, блокировками, знаками безопасности и инструментом, предусмотренными НД на дизелевозы | Проверяют внешним осмотром дизелевоза на соответствие технической документации и НД на дизелевозы предусмотренными НД на дизелевозы | |

4.9 Контрольный осмотр дизелевоза и его систем на соответствие требованиям НД к их монтажу | Проверяют внешним осмотром и при необходимости измерением штангенциркулем (ГОСТ 166) и металлической линейкой (ГОСТ 427) на соответствие технической документации и НД на дизелевозы | |

4.10 Токсичность выхлопных газов дизельного двигателя | Измеряют содержание оксидов углерода и азота в пересчете на NO Измерение проводят переносным газоанализатором или отбором проб газов с последующим их химическим анализом. Содержание не должно превышать значений, указанных в НД на дизелевоз | |

4.11 Температура выхлопных газов дизельного двигателя | Измеряют термометром (ГОСТ 28498) по методике, изложенной в руководстве по эксплуатации дизелевоза. Температура выхлопных газов не должна превышать значения, указанного в НД на дизелевозы | |

4.12 Рудничный взрывобезопасный дизельный двигатель | Дизельный двигатель испытывают по методикам испытаний, аналогичным для рудничного электрооборудования со взрывозащитой вида "взрывонепроницаемая оболочка" по ГОСТ Р 52350.1, ГОСТ Р 52350.1.1. Разрешается испытывать только всасывающий и выхлопной трубопроводы в комплекте с установленными на них пламегасителями. При этом со стороны концов трубопроводов, подключаемых к двигателю, к ним присоединяют стальные емкости со свободным объемом, равным объему одного цилиндра двигателя | |

4.13 Система пожаротушения | Проверка наличия стационарных огнетушителей. Проверка мест подачи огнетушащего вещества. Определение времени от приведения в действие стационарного огнетушителя до остановки двигателя. Время остановки двигателя должно соответствовать НД на дизелевоз. Измерение проводят секундомером [7] | |

4.14 Остановки дизельного двигателя закрыванием заслонкой всасывающего патрубка | Определяют время с момента приведения в действие привода заслонки до остановки работающего двигателя. Допускается проводить испытание без подачи во всасывающий патрубок метановоздушной смеси. Время остановки должно соответствовать НД на дизелевоз. Измерение проводят секундомером [7] | |

4.15 Вписывание дизелевоза в сечение горных выработок на закруглении пути | Вписывание дизелевоза определяют графически или измерением на закруглении двухпутной выработки в шахте. Графически в одном масштабе наносят по радиусам борта выработки, нитки рельсовых путей, колеса, жесткую базу и габариты дизелевоза в плане и измеряют зазоры между дизелевозом и бортом выработки и дизелевозом на параллельном пути. В шахте измеряют минимальные зазоры между бортом выработки и дизелевозом и между машинами, стоящими на параллельных путях. Зазоры должны соответствовать [1], [2], [3]. Измерения в шахте проводят металлической рулеткой (ГОСТ 7502) и металлической линейкой (ГОСТ 427) | |

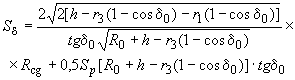

4.16 Проверка устойчивости дизелевоза при движении по закруглению рельсового пути | Проверяют расчетным способом минимально допустимый радиус закругления наружного рельса через параметры пути или величину жесткой базы дизелевоза через параметры пути по формулам:

где

где Полученное расчетное значение жесткой базы должно быть больше или равно базы дизелевоза, а полученное расчетное значение радиуса рельсового пути должно быть меньше радиусов закругления пути по [1], [2], [3] | |

5 Эргономические показатели | ||

5.1 Рабочее место машиниста | ||

5.1.1 Размеры кабины, мм | Измерения проводят металлической линейкой (ГОСТ 427) и металлической рулеткой (ГОСТ 7502). Размеры должны соответствовать требованиям НД на дизелевоз | |

5.1.2 Размеры рабочей зоны досягаемости рук машиниста, мм | Проверяют по ГОСТ 12.2.106 и ГОСТ 12.2.049. Измерения проводят измерительной металлической линейкой с миллиметровой шкалой (ГОСТ 427) | |

5.1.3 Размеры пульта и кресла машиниста, мм | То же | |

5.2 Требования к органам управления и контроля | ||

5.2.1 Основные размеры рычагов управления, мм | Проверяют по ГОСТ 12.2.106 и ГОСТ 21753. Измерения проводят измерительной металлической линейкой с миллиметровой шкалой (ГОСТ 427) и штангенциркулем (ГОСТ 166) | |

5.2.2 Усилия на рукоятках рычагов управления, Н | Проверяют по ГОСТ 12.2.106 и ГОСТ 21753. Определяют динамометром типа ДПУ (ГОСТ 13837) | |

5.3 Функционирование системы управления, защит и блокировок | Контроль показателей проводят согласно методикам испытательных организаций в соответствии с действующими нормативами | |

5.4 Качество сборки и работоспособность дизелевоза | Проверяют опробыванием дизелевоза на испытательном кольце (стенде) или у потребителя на холостом ходу не менее чем трехкратным включением: - пуск дизеля (не менее 45 мин); - движение с малой и максимальной скоростями (не менее 15 мин на каждой скорости); - движение обратным ходом (не менее 5 мин) | |

9.3 Методы испытаний (контроля), приведенные в таблице 2, допускается конкретизировать и уточнять в рабочих методиках испытаний в зависимости от имеющихся средств и требований НД по обеспечению точности, воспроизводимости и достоверности результатов испытаний дизелевоза конкретных типоразмеров.

9.4 Применяемость показателей по видам испытаний дизелевозов приведена в приложении В.

10 Средства измерений и контроля параметров

10.1 Средства измерений и контроля показателей дизелевозов должны иметь действующие аттестаты, клейма или свидетельства и применяться в условиях, установленных в эксплуатационной документации.

10.2 Допустимые значения суммарной погрешности измерения параметров и допустимые отклонения результатов измерений от среднего арифметического значения не должны превышать значений, указанных в таблице 3.

Таблица 3 - Допустимые значения погрешности и отклонений при измерении параметров дизелевоза

Наименование параметра | Допустимая суммарная погрешность измерения, % | Допустимое отклонение от среднего арифметического значения, % |

Линейные размеры, мм | ±3,0 | ±3,0 |

Масса, кг | ±2,0 | ±2,0 |

Давление, МПа | ±2,5 | ±2,5 |

Температура жидкостей, °С | ±3,0 | ±3,0 |

Скорость, м/с | ±2,0 | - |

Тяговое усилие, кН | ±3,0 | ±2,5 |

Шум, дБ | ±3,0 | - |

Вибрация, дБ | ±3,0 | - |

Освещенность, лк | ±10,0 | ±5,0 |

10.3 При испытаниях допускается применять средства измерений, не указанные в настоящем стандарте, при условии обеспечения ими требуемой точности измерений.

10.4 При применении показывающих средств измерений число измерений должно быть не менее трех, а при регистрирующих и записывающих устройствах - не менее десяти. За результат измерений принимают среднее арифметическое значение.

Если отклонение измеренного параметра превышает допускаемое отклонение от среднего арифметического значения, то результат следует проверить по полной программе предыдущих измерений.

11 Обработка и оформление результатов испытаний

11.1 Результаты испытаний должны быть обработаны в целях сравнения их со значениями, установленными в НД на дизелевоз.

11.2 Обработку результатов измерений проводят в соответствии с инструкциями по применению используемых средств измерений.

11.3 Результаты испытаний оформляют в виде акта или протокола в соответствии с рабочими методиками испытаний.

Приложение А

(обязательное)

Условное обозначение типоразмеров дизелевозов и их структурная схема обозначения

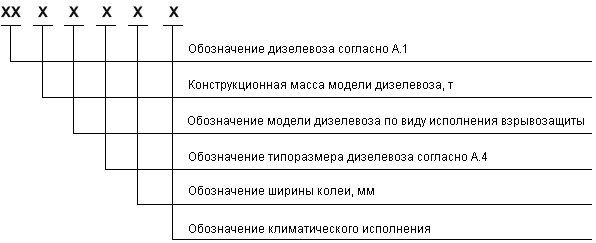

А.1 Обозначение дизелевозов подземных:

Д - дизелевоз подземный.

А.2 Обозначение модели дизелевоза по его конструкционной массе (т), указанной в ТУ, округляемой до целого числа.

А.3 Обозначение модели дизелевоза по виду исполнения взрывозащиты:

В - рудничное взрывозащищенное;

Н - рудничное нормальное.

А.4 Обозначение типоразмера по расчетному коэффициенту сцепления дизелевоза:

- не менее 0,12-1;

- не менее 0,17-2;

- не менее 0,20-3;

- не менее 0,25-4.

А.5 Обозначение модели дизелевоза по ширине колеи, мм.

А.6 Дополнительные обозначения моделей дизелевозов оговаривают в ТУ на дизелевоз соответствующего типоразмера:

Т - климатическое исполнение дизелевоза указывают только для районов с тропическим климатом по ГОСТ 15150;

если исполнение У (с умеренным климатом) - в обозначении дизелевоза У не указывают.

Структурная схема условного обозначения дизелевоза:

А.7 Пример условного обозначения модели дизелевоза 2-го типоразмера массой 10 т, рудничного взрывозащищенного исполнения, на колею шириной 900 мм, в климатическом исполнении Т:

Д10В2-900-Т-ТУ...

Приложение Б

(рекомендуемое)

Методы испытаний дизелевозов и их основных сборочных единиц для оценки ресурсов. Основные положения

Ресурсные испытания дизелевоза и составных его частей проводят по программам и методикам, разрабатываемым в соответствии с ГОСТ 27.403.

При проведении предварительных испытаний составных частей дизелевоза основным методом являются стендовые ускоренные ресурсные испытания по плану ![]() *. Испытывают одно изделие до достижения наработки

*. Испытывают одно изделие до достижения наработки , ч, или до достижения предельного состояния, указанного в КД дизелевоза.

_______________

* Определения планов испытаний - по ГОСТ 27.403.

Испытания проводят на предприятии-изготовителе или в специализированном испытательном центре в зависимости от наличия стендов. При этом продолжительность испытаний , ч, вычисляют по формуле

, (Б.1)

, (Б.1)

где - 80%-ный ресурс сборочной единицы, указанный в НД дизелевоза, ч;

- коэффициент продолжительности испытаний с учетом соотношения 80%-ного и среднего ресурсов при принятом распределении ресурса по закону Вейбула и коэффициенте вариации (таблица Б.1);

- суммарный коэффициент ускорения при стендовых испытаниях.

Таблица Б.1 - Коэффициенты для расчета продолжительности стендовых ресурсных испытаний сборочных частей дизелевозов

Наименование основных сборочных частей дизелевоза в сборе | Коэффициент вариации ресурса | Коэффициент продолжительности испытаний |

Дизелевоз в сборе | 0,37 | 1,41 |

Дизельный двигатель | 0,36 | 1,37 |

Ходовая часть дизелевоза | 0,36 | 1,47 |

Система управления | 0,36 | 1,37 |

Гидравлическая силовая система | 0,36 | 1,37 |

Данные испытаний обеспечивают достоверность контроля 80%-ного ресурса с доверительной вероятностью не менее 0,8 и относительной ошибкой не более 0,2 при объеме совокупности не более 20 единиц.

Коэффициенты для расчета продолжительности стендовых ресурсных испытаний основных сборочных частей дизелевоза приведены в таблице Б.1.

80%-ный ресурс считают подтвержденным, если изделие не достигло предельного состояния на момент достижения наработки .

Допускается при отсутствии стендов контроль ресурсов составных частей и дизелевоза в сборе проводить при приемочных испытаниях экспертным методом. Контроль ресурсов составных частей и дизелевоза в сборе при отсутствии стендов допускается при дальнейшей эксплуатации опытного образца.

При проведении периодических испытаний дизелевоза в сборе и его основных сборочных единиц основным методом являются эксплуатационные испытания по плану [NUT].

Испытания проводят не менее чем по пяти изделиям до достижения наработки ![]() .

.

Данные испытаний обеспечивают достоверность контроля 80%-ного ресурса с доверительной вероятностью не менее 0,8 и относительной ошибкой не более 0,2.

80%-ный ресурс считают подтвержденным, если за время испытаний 80% наблюдаемых изделий не достигли предельного состояния.

Приложение В

(рекомендуемое)

Применяемость показателей дизелевоза в зависимости от вида испытаний

Таблица В.1

Наименование показателя | Применяемость показателя по видам испытаний | |||||

Предва- | Прие- | Квали- | Прие- | Периоди- | Серти- | |

1 Параметры конструкции: | ||||||

1.1 Габаритные размеры в транспортном положении, мм | + | - | + | + | + | - |

1.2 Масса частей дизелевоза в транспортном положении, кг | + | + | + | - | - | - |

1.3 Масса, кг: | ||||||

- конструкционная; | + | - | + | + | - | - |

- подрессоренная эксплуатационная | + | - | + | + | - | - |

1.4 Основные размеры, мм | ||||||

- длина | + | - | + | + | + | + |

- ширина | + | - | + | + | - | + |

- высота | + | - | + | + | + | + |

1.5 Жесткая база, мм | + | - | + | + | + | + |

1.6 Клиренс, мм | + | + | + | + | + | - |

1.7 Вылет буфера, мм | + | + | + | + | + | - |

1.8 Расстояние от рельса до оси кармана сцепного устройства, мм | + | + | + | + | + | - |

1.9 Диаметр колеса, мм | + | - | - | + | - | + |

1.10 Ширина колеи, мм | + | - | - | + | - | + |

1.11 Жесткость подвески рамы, кгс/мм | + | - | + | + | - | - |

1.12 Емкость баков | + | - | + | + | - | - |

1.13 Испытание топливного бака избыточным давлением | + | - | + | + | - | + |

1.14 Гидросистема силового контура: | ||||||

1.14.1 Испытание пробным давлением | + | - | + | + | - | + |

1.14.2 Номинальное давление рабочей жидкости, МПа | + | - | + | + | - | + |

1.14.3 Герметичность | + | + | - | + | + | + |

1.14.4 Температура рабочей жидкости, °С | + | + | - | + | + | + |

1.15 Гидросистема контура управления: | ||||||

1.15.1 Испытание пробным давлением | + | - | + | + | - | + |

1.15.2 Номинальное давление рабочей жидкости, МПа | + | + | - | + | + | + |

1.15.3 Герметичность системы | + | + | - | + | + | + |

2 Энергетические, кинетические и силовые показатели: | ||||||

2.1 Номинальная мощность дизельного двигателя, кВт | + | - | + | + | + | + |

2.2 Максимальная сила тяги по машине, кН | + | + | + | - | + | - |

2.3 Мощность, подводимая к колесам, кВт | + | - | + | - | + | + |

3 Показатели надежности: | ||||||

3.1 80%-ный ресурс до капитального ремонта дизелевоза, т·км/ч | + | - | - | - | + | - |

3.2 80%-ные ресурсы до капитального ремонта (замены) основных сборочных единиц, ч: | ||||||

- дизельного двигателя | + | - | - | - | + | - |

- гидравлической силовой системы | + | - | - | - | + | - |

- ходовой части | + | - | - | - | + | - |

3.3 Средняя наработка на отказ, ч | + | + | - | - | + | - |

3.4 Удельное время восстановления дизелевоза в смену по откатке | + | + | - | - | + | - |

4 Показатели безопасности: | ||||||

4.1 Уровень звука на рабочем месте машиниста при движении дизелевоза, дБА | + | + | + | - | + | + |

4.2 Корректированные уровни общей вибрации на рабочем месте машиниста при движении дизелевоза, дБ | + | + | + | - | + | + |

4.3 Уровень освещенности пути, лк | + | + | - | - | + | + |

4.4 Уровень звука сигнализатора, дБА | + | + | - | - | + | + |

4.5 Функционирование тормозной системы: | ||||||

- рабочего торможения | + | + | + | - | + | + |

- экстренного торможения | + | + | + | - | + | + |

- стояночного торможения | + | - | + | - | + | - |

4.6 Функционирование защит и блокировок дизелевоза | + | + | + | - | + | + |

4.7 Взрывозащищенность электрооборудования | + | + | - | - | + | + |

4.8 Оснащенность дизелевоза устройствами и приборами безопасности, защит и блокировок; знаками безопасности и инструментом, предусмотренными НД на дизелевоз | + | + | - | - | + | + |

4.9 Контрольный осмотр дизелевоза и его систем на соответствие требованиям НД к их монтажу | + | + | + | + | + | + |

4.10 Токсичность выхлопных газов дизельного двигателя | + | + | - | + | + | + |

4.11 Температура выхлопных газов дизельного двигателя | + | + | - | + | + | + |

4.12 Рудничный взрывобезопасный дизельный двигатель | + | + | - | + | + | + |

4.13 Система пожаротушения | + | + | - | + | + | + |

4.14 Остановка двигателя перекрытием заслонкой всасывающего патрубка | + | + | - | + | + | + |

4.15 Вписывание дизелевоза в сечение горных выработок на закруглении пути | + | + | - | + | + | + |

4.16 Проверка устойчивости дизелевоза при движении по закруглению рельсового пути | + | + | + | - | + | + |

5 Эргономические показатели: | ||||||

5.1 Размеры кабины: | ||||||

5.1.1 Размеры рабочей зоны досягаемости рук машиниста, мм | + | + | - | - | + | + |

5.1.2 Размеры пульта и кресла машиниста, мм | + | + | - | - | + | + |

5.2 Требования к органам управления и контроля: | ||||||

5.2.1 Основные размеры рычагов управления, мм | + | + | - | - | + | + |

5.2.2 Усилия на рукоятках рычагов управления, Н | + | + | - | - | + | + |

5.3 Функционирование системы управления, защит и блокировок | + | + | + | + | + | + |

6 Общие показатели: | ||||||

Качество сборки и работоспособность дизелевоза | + | + | + | + | - | - |

Примечание - Знак "+" означает применяемость, знак "-" - неприменяемость соответствующих показателей. | ||||||

Библиография

[1] | Правила безопасности в угольных шахтах (ПБ 05-618-03), утвержденные постановлением Госгортехнадзора России от 05.06.03 N 50 |

[2] | Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом (ПБ 03-553-03), утвержденные постановлением Госгортехнадзора России от 13.05.03 N 30 |

[3] | Правила безопасности при строительстве подземных сооружений (ПБ 03-428-02), утвержденные постановлением Госгортехнадзора России от 02.11.01 N 49 |

[4] | Нормы безопасности на транспортные машины с дизельным приводом для угольных шахт (РД 05-311-99), утвержденные постановлением Госгортехнадзора России от 30.09.99 N 71 |

[5] | Руководство по эксплуатации шахтного рельсового транспорта*, утвержденное 03.10.95 г. Российской государственной угольной компанией "Росуголь" |

________________ * Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - . | |

[6] | Технические требования по безопасной эксплуатации транспортных машин с дизельным приводом в угольных шахтах (РД 05-312-99), утвержденные постановлением Госгортехнадзора России от 30.09.99 N 71 |

[7] | ТУ 25-1819.0021-90* Секундомеры механические. Технические условия |

________________ * Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - . | |

[8] | Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки. Санитарные нормы СН 2.2.4/2.1.8.562-96 |

[9] | Производственная вибрация, вибрация в помещениях жилых и общественных зданий. Санитарные нормы СН 2.2.4/2.1.8.566-96 |

Электронный текст документа

и сверен по:

, 2011

,

, ,

,