ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

коп. БЗ 10-89/801

ПЛИТЫ КРУГЛЫЕ ЭЛЕКТРОМАГНИТНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 28328 — 89

Издание официальное

Е

•ю

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

УДК 621.925.4-229.315.006.354 Группа Г27

ГОСУДАРСТВЕННЫЙ стандарт СОЮЗА ССР

ПЛИТЫ КРУГЛЫЕ ЭЛЕКТРОМАГНИТНЫЕ

Общие технические условия | гост |

Round electromagnetic chucks General specifications | 28328—89 |

ОКП 39 9353

Срок действия с 01.07.90 до 01.07.95

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на круглые электромагнитные плиты (далее в тексте—плиты) для закрепления заготовок из ферромагнитных материалов при их обработке на плоскошлифовальных станках с круглым столом классов точности П, В, А и С (при работе с охлаждающей жидкостью или без нее), изготовляемые для нужд народного хозяйства и экспорта.

Стандарт не распространяется на плиты для плоскошлифовальных станков непрерывного действия.

Издание официальное Е

1. ОСНОВНЫЕ РАЗМЕРЫ

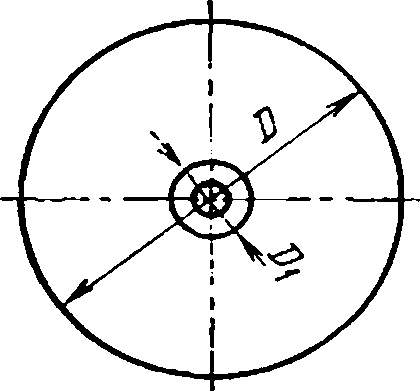

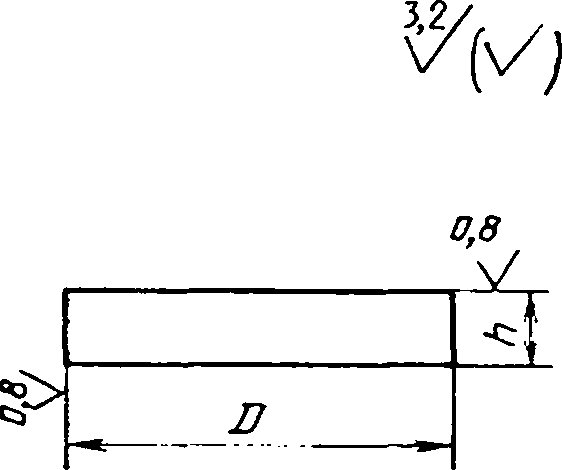

1.1. Основные размеры иым на черт. 1 и в табл. 1.

плит должны соответствовать указан-

Черт. 1

Примечание. Чертеж не определяет конструкцию плиты.

Таблица 1

Обозначение плит | Dt мм | Dt, мм. не более | Н, мм, не более | d9 мм | л» не менее | Масса, кг, не более |

7108-0031 | 200 | 40 | 75 | М8 | 18,5 | |

7108-0032 | 400 | 105 | 4 | 104 | ||

7108-0033 | 500 | 80 | 115 | мю | 175 | |

7108-0034 | 630 | 120 | 300 | |||

7108-0035 | 800 | 130 | 505 | |||

7108-0036 | 1000 | НО | MI2 | 8 | 800 | |

7108-0037 | 1250 | 140 | 1340 | |||

7108-0038 | 1600 | 12 | 2200 | |||

7108-0039 | 2000 | 150 | 150 | М16 | 16 | 3700 |

7108-0040 | 2500 | 20 | 5900 |

Примечание. Расположение крепежных отверстий d должно быть увязано с моделями станков и определяется техническими условиями на плиты конкретных видов.

Пример условного обозначения плиты диаметром D = 500 мм, класса точности П, напряжением питания НОВ, диаметром испытательного образца 50 мм, климатического исполнения УХЛ 4.2 но ГОСТ 15150;

Плита 7108-0033 П 110 50 ГОСТ 28328—89

То же, климатического исполнения Т2 по ГОСТ 15150:

Плита 7108-0033 110 50 Т2 ГОСТ 28328—89

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики

2.1.1. Плиты должны изготавливаться в соответствии с требованиями настоящего стандарта, ГОСТ 12.2.009, ГОСТ 12.2.029, ГОСТ 7599, ГОСТ 15150, ГОСТ 15963 по рабочим чертежам, утвержденным в установленном порядке.

2.1.2. На опорной поверхности основания плиты должны быть предусмотрены резьбовые отверстия для крепления плиты к столу станка.

Допускается применять сквозные крепежные отверстия в корпусе плиты.

2.1.3. Необработанные наружные поверхности плиты должны быть подготовлены к окраске в соответствии с требованиями ГОСТ 9.402. Покрытие класса III, условия эксплуатации 7/3 — по ГОСТ 9.032.

2.1.4. Рабочая поверхность плиты не должна иметь следов коррозии, раковин, вмятин, заусенцев или других поверхностных дефектов.

Рабочая поверхность плит классов точности А и С не должна содержать элементов из цветных металлов, кроме случаев, когда цветной металл служит припоем, объединяющим элементы плиты.

2.1.5. Параметр шероховатости рабочей поверхности и поверхности основания плиты в состоянии поставки — /?а^1,25 мкм по ГОСТ 2789.

2.1.6. Отклонения от плоскостности основания и рабочей поверхности плиты, параллельность рабочей поверхности плиты ее основанию при изготовлении должны соответствовать значениям, указанным в табл. 2.

2.1.7. Отклонения от плоскостности, торцовое биение рабочей поверхности плиты, параметры шероховатости рабочей поверхности плиты и ее основания при подготовке плиты к эксплуатации не должны превышать значений, указанных в ГОСТ 27 для станков с вертикальным шпинделем, ГОСТ 14 для станков с горизонтальным шпинделем, в соответствии с классом точности) станка, на котором обработана и установлена плита.

Таблица 2

мм

Диаметр плиты D | Допуск плоскостности рабочей поверхности и поверхности основания | Допуск параллельности рабочей поверхности основанию |

До 500 | 0,015 | 0,03 |

Св. 500 до 1250 | 0,020 | 0,04 |

Св. 1250 | 0,025 | 0,05 |

Примечание. При отсутствии регламентации потребителем требований по точности, допуск плоскостности рабочей поверхности и поверхности основания, параллельности рабочей поверхности основанию — 0,1 мм.

2.1.8. Жесткость плиты определяют по смещению 6 образца под действием статистической нагрузки Q. Нормы жесткости в зависимости от класса точности плит должны соответствовать указанным в табл. 3.

Таблица 3

Q. н | | с, мкм. не более | |||||||

Диаметр | для класса точности | плит | ||||||

плиты. О. мм | п | в | А | С | П | в | А | С |

До 500 | 250 | 160 | 100 | 70 | 5 | 2,5 | 1,6 | 1 |

Св. 500 до 1000 | 400 | 300 | 200 | 100 | 10 | 5 | 2,5 | 1,6 |

Св. 1000 до 1600 | 700 | 400 | 300 | 200 | 16 | 10 | 3 | 2,5 |

Св. 1600 до 2000 | 1000 | 700 | 400 | 300 | 20 | 16 | 5 | 3,0 |

Св. 2000 | 1600 | 1000 | 700 | 400 | 30 | 20 | 10 | 5,0 |

2.1.9. Плита должна питаться от источника постоянного тока с напряжением 24,48 или 110 В. Допускаемое отклонение напряжения от 0,85 до 1,1 номинального значения.

Потребляемая мощность тока не должна превышать значений, указанных в табл. 4.

Таблица 4

Диаметр плиты D, мм | Потребляемая | мощность для плит класса точности. Вт | |

П | В | А. С | |

200 | 80 | 60 | 30 |

400 | 260 | 200 | 100 |

500 | 370 | 280 | 140 |

630 | 530 | 400 | 200 |

800 | 800 | 600 | 300 |

1000 | 1300 | 1000 | 500 |

1250 | 1680 | 1260 | 630 |

1600 | 2100 | 1600 | 800 |

2000 | 2600 | ! 2000 | 1000 |

2500 | | 3300 | 2500 | 1250 |

I !

2.1.10. Превышение установившейся температуры рабочей поверхности над температурой окружающего воздуха при работе без охлаждения не должно превышать °C:

25 — для плит класса точности П;

2.1.11. Изоляция плиты должна в течение 1 мин выдерживать

15 | » | » | » | В; | |

7 | » | » | А; | ||

5 | » | » | С. |

испытательное напряжение переменного тока частотой 50 Гц и действующим значениям не менее В:

500 — для плит с напряжением питания 24; 1000 » » » » 48;

2000 » » » » 110.

Сопротивление изоляции плиты должно быть не менее МОм: 10 — в холодном состоянии;

5 — в нагретом состоянии (при установившейся температуре);

0,5 — после испытаний степени защиты от проникновения сма-зывающе-охлаждающей жидкости.

2.1.12. Удельная сила притяжения испытательного образца на расстоянии более 40 мм от краев рабочей поверхности должна быть не менее значений, указанных в табл. 5.

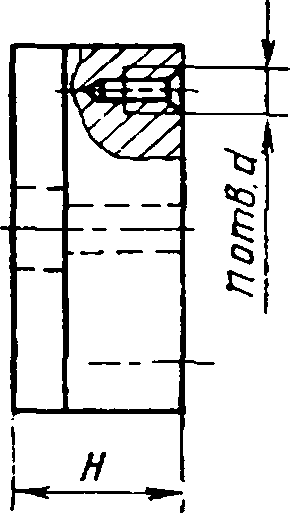

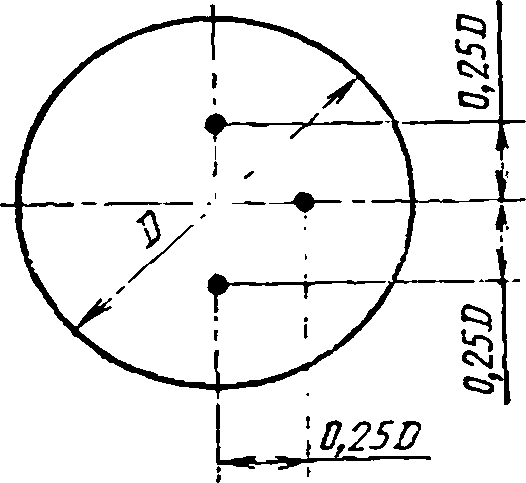

2.1.13. В качестве испытательного образца и испытательной детали принимаются диски, размеры которых выбирают по черт. 2 и табл. 6.

Диаметр испытательного образца указывают в условном обозначении плиты.

Таблица 5

Условия силовых испытаний | Удельная сила для плит класса точности, Н/сма | |||

П | В | А | С | |

Без нагрузки плиты испытательными деталями (один испытательный образец) | 50 | 40 | 30 | 20 |

Рабочая поверхность полностью засужена испытательными деталями | 25 | 20 | 16 | 10 |

Примечание. Допускается в 10% контрольных точек измерения снижение силы притяжения относительно установленных значений не более чем на 50%.

Испытательная деталь

Испытательный образец

Таблица 6

мм

D | d | dt | /У | h | 1 | |

15 | М4 | 8 | 20 | 7 | 8 | |

25 | 10 | |||||

35 | Мб | 12 | 35 | 15 | 12 | |

50 | М8 | 16 | 40 | 20 | 14 | |

70 | М10 | 20 | 55 | 25 | 16 | |

100 | 60 | 30 |

2.1.14. Степень защиты плиты от внешних воздействий — 1РХ7 по ГОСТ 14254.

2.1.15. Плиту следует эксплуатировать на станке, оснащенном встроенным или приставным устройством, обеспечивающим питание плиты постоянным током, размагничивание плиты и, при необходимости, регулирование силы ее притяжения.

Устройство для управления плитой должно содержать средства, предотвращающие возникновения опасности при полном или частичном прекращении подачи электроэнергии к плите, и средства, исключающие ее самовключение при восстановлении подачи электроэнергии (блокировку).

2.1.16. Выходные концы обмотки плиты должны проходить через отверстие в центре ее основания и выполняться длиной не менее 0,5 м.

2.1.17. Полный установленный срок службы плиты — не менее 8 лет.

2.1.18. Критерием предельного состояния является невосстановимая потеря точности, и (или) несоответствие изделия требованиям п. 2.1.12.

2.2. Комплектность

2.2.1. По требованию потребителя плиту следует оснащать сменными верхними плитами (адаптерами), обеспечивающими ее работоспособность в течение всего срока службы, и дополнительными сменными верхними плитами, расширяющими ее технологические возможности, например обеспечивающими крепление более мелких деталей либо деталей специальной формы.

2.2.2. К каждой плите следует прилагать эксплуатационную документацию по ГОСТ 2.601.

2.3. Маркировка

2.3.1. На корпусе плиты должна быть четко нанесена маркировка, содержащая:

1) условное обозначение по п. 1.1;

2) товарный знак предприятия-изготовителя;

3) заводской номер плиты.

2.3.2. Маркировка плит, изготавливаемых на экспорт, должна соответствовать требованиям ГОСТ 14192.

2.4. Упаковка

2.4.1. Перед упаковкой плиту подвергают консервации по группе III—2 ГОСТ 9.014.

2.4.2. Упаковка плиты — по категории КУ-2 ГОСТ 23170.

2.4.3. Плиты, подлежащие транспортированию, упаковывают в ящики по ГОСТ 2991 либо по ГОСТ 10198, выстланные внутри водонепроницаемой бумагой по ГОСТ 8828.

2.4.4. Плиты в транспортной таре должны быть закреплены для предохранения от повреждений во время транспортирования.

3. ПРИЕМКА

3.1. Для проверки соответствия плит требованиям настоящего стандарта проводят приемо-сдаточные, периодические и типовые испытания.

3.2. Приемо-сдаточным испытаниям подвергают каждую плиту на соответствие требованиям пп. 1.1, 2.1.3—2.1.6, 2.1.11, 2.1.12— 2.1.14.

3.3. Периодические испытания проводятся не реже одного раза в год.

3.4. Типовым и периодическим испытаниям подвергают не менее пяти плит на соответствие требованиям пп. 1.1, 2.1.1—2.1.16.

Если хотя бы одна из них не соответствует требованиям настоящего стандарта, то проводят повторные испытания. Для повторных испытаний отбирают не менее десяти плит. Результаты повторных испытаний считают окончательными.

3.5. Установленный срок службы подтверждается по результатам подконтрольной эксплуатации не реже одного раза в год на пяти плитах. Результат считают удовлетворительным, если все плиты соответствуют требованиям п. 2.1.17.

Под подконтрольной эксплуатацией понимается эксплуатация изделия в установленных для нее производственных условиях на предприятиях изготовителя или потребителя с периодическим фиксированием результатов проверки изменения контролируемых параметров, характеризующих предельное состояние изделия по п. 2.1.18 не реже одного раза в год.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Методы контроля норм точности и жесткости плит (пп. 2.1.5—2.1.8) должны соответствовать указанным в пп. 4.2—

4.6.

Допускается применять другие методы проверок и средства измерения, обеспечивающие установление требуемой стандартом точности плит.

4.2. Шероховатость, плоскостность и параллельность (п. 2.1.7) проверяют на плите, установленной на станке, соответствующем ей по классу точности.

Перед установкой плиты на станок ее основание должно быть прошлифовано на нем на чистовых режимах.

Затем плиту закрепляют и шлифуют ее рабочую поверхность.

4.3. Шероховатость рабочей поверхности основания плиты (пп. 2.1.5 и 2.1.7) проверяют при помощи контактного профилометра по ГОСТ 19300.

4.4. Плоскостность поверхности основания и рабочей поверхности плиты (пп. 2.1.6 и 2.1.7) проверяют по ГОСТ 22267, разд. 4.

4.5. Параллельность рабочей поверхности плиты ее основанию (п. 2.1.6) проверяют по ГОСТ 25889.2, разд. 2.

Параметры шероховатости, допуски плоскостности и параллельности рабочей поверхности плиты ее основанию, должны соответствовать требованиям ГОСТ 14 и ГОСТ 27.

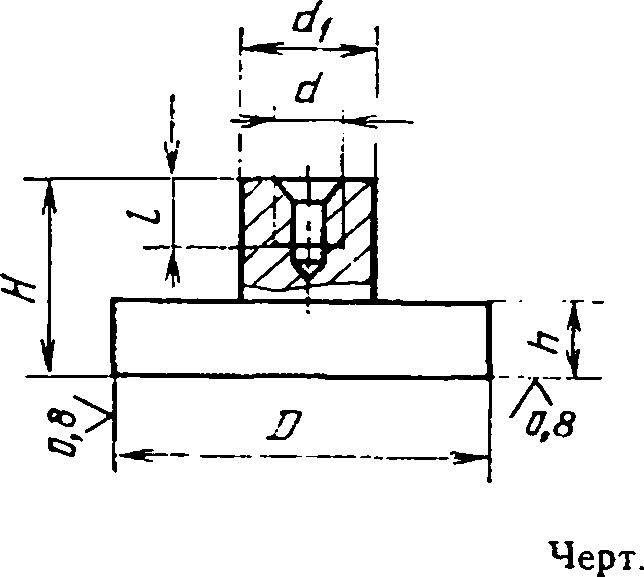

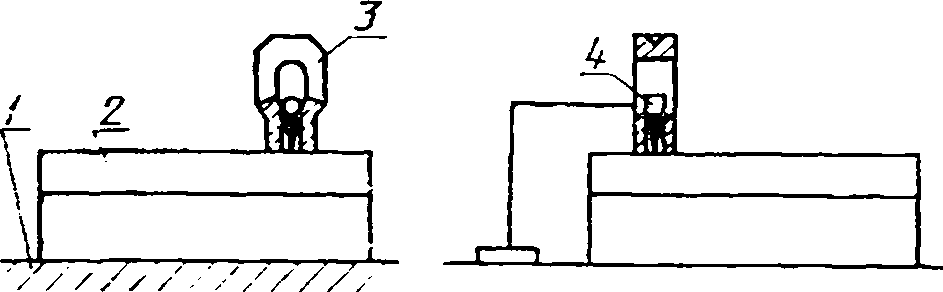

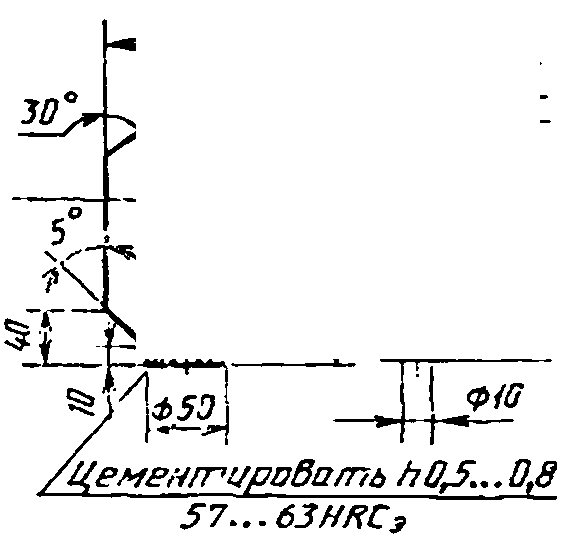

4.6. Жесткость плиты (п. 2.1.8) определяют следующим образом.

Проверяемую плиту 2 закрепляют на жестком основании 1 (черт. 3). Через переходник 3, который устанавливают на верхней плоскости плиты, три раза прикладывают плавно возрастающую нагрузку Q, направленную перпендикулярно к рабочей поверхности плиты. Плоскостность и шероховатость поверхностей переходника (черт. 4) и приспособления должны быть не ниже показателей сопряженных поверхностей плиты. Материал переходника — сталь 20 по ГОСТ 1050.

Расположение точек приложения нагрузки и измерения индикатором

Черт. 3

Переходник

Г20° | ||||

А | 50 | 1 | ||

»— *— Ч 1 / | - | 1 1 | ь? ■ 1 ! 1 | |

1 |

Черт. 4

Значение смещения рабочей поверхности плиты 2 измеряют индикатором 4 при отключенной плите в заданных точках (черт. 3).

4.7. Превышение температуры рабочей поверхности плиты (п. 2.1.10) определяют следующим образом.

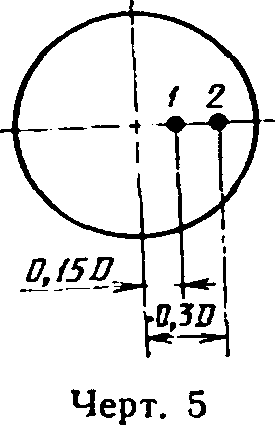

Плиту устанавливают на столе станка. Измерение температуры проводят в заданных точках (черт. 5) при помощи приборов, обеспечивающих измерение с точностью ±0,5°С. При измерении обеспечивают надежный тепловой контакт рабочих элементов измерительных приборов с рабочей поверхностью плиты.

Превышение температуры рабочей поверхности 1 плиты определяют по формуле

T=t2—Л,

где t2 — температура рабочей поверхности плиты в конце испытания, °C;

t\ — температура рабочей поверхности плиты перед испытанием, °C.

4.8. Мощность, потребляемую плитой (п. 2.1.9), проверяют ваттметром.

4.9. Электрическую прочность изоляции и сопротивление изоляции (п. 2.1.11) проверяют по ГОСТ 2933, разд. 4.

4.10. Удельную силу притяжения (п. 2.1.12) определяют следующим образом.

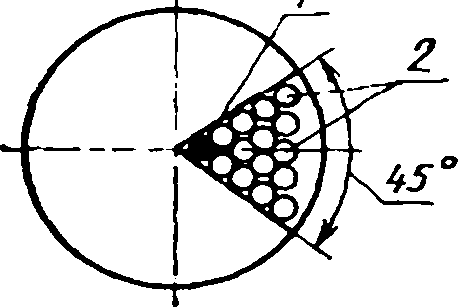

Проверку проводят путем отрыва испытательного образца (черт. 2, 6 и табл. 6) от рабочей поверхности включенной плиты. При проверке загруженной плиты испытательные детали 2 (черт. 2 и 6) должны прилегать друг к другу и перекрывать сектор не менее 45°. Испытательный образец не должен соприкасаться с испытательными деталями. Материал для изготовления испытательного образца и испытательной детали — сталь 10 по ГОСТ 1050.

Образец отрывают в направлении, перпендикулярном к рабочей поверхности плиты в точках, расположенных вдоль двух взаимно перпендикулярных радиусов на расстоянии не менее 40 мм от краев рабочей поверхности плиты до края образца. При испытаниях загруженной плиты указанный радиус является осью симметрии загруженного сектора.

Шаг перемещения испытательного образца — 10 мм. При приемо-сдаточных испытаниях рабочую поверхность не загружают, шаг перемещения испытательного образца равен его диаметру.

(ТПП

/

/—испытательный образец;

2—испытательные детали

Черт. 6

Удельную силу притяжения Ру, Н/см2, определяют по формуле

где Р— усилие отрыва, Н;

D — диаметр испытательного образца, см.

4.11. Допускается при приемо-сдаточных испытаниях применять метод экспресс-контроля силовой характеристики, заключающейся в перемещении испытательного образца, соединенного с датчиком силы притяжения, над поверхностью включенной плиты с зазором, определяемым чувствительность датчика, вдоль линии силовых испытаний с одновременным непрерывным считыванием значений силовых характеристик (например, самописцем). Тарировку датчика силы притяжения проводят путем отрыва испытательного образца при помощи динамометра от поверхности плиты в одной из точек на линии испытаний (предпочтительно в зоне минимальных сил притяжения) и считывания значений показаний датчика над указанной точкой.

4.12. Степень защиты плиты от проникновения смазывающе-охлаждающей жидкости (п. 1.1.14) —по ГОСТ 14254, разд. 3.

В качестве жидкости используют водный раствор электролита (0,5—2)% кальцинированной соды по ГОСТ 10679 и (0,2—1)% нитрата натрия по ГОСТ 19906 или (2—3) % эмульсии из имуль-сола «Укринол».

После проведения проверки измеряют сопротивление изоляции плиты (см. п. 4.9).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Плиты транспортируют всеми видами транспорта в закрытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на конкретном виде транспорта. Допускается транспортировать плиты, упакованные в ящики по ГОСТ 2991, уложенные пакетами на поддонах.

5.2. Готовые плиты следует хранить в упакованном виде в сухом закрытом помещении. Условия хранения — 2 или 3 по ГОСТ 15150.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Изготовитель гарантирует соответствие плит требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.

Гарантийный срок эксплуатации — 24 мес со дня ввода плиты в эксплуатацию.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Л. Я. Верников, И. И. Карабазова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 10.11.89 № 3331

3. Срок проверки — 1994 г., периодичность проверки 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕН-ТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта

ГОСТ 2.601—68

2.2.2

ГОСТ 9.014—78

2.4.1

ГОСТ 9.032—74

2.1.3

ГОСТ 9.402—80

2.1.3

ГОСТ 12.2.009—80

2.1.1

ГОСТ 12.2.029—88

2.1.1

ГОСТ 14—88

2.1.7, 4.5

ГОСТ 27—83

2.1.7, 4.5

ГОСТ 1050—88

4.6, 4.10

ГОСТ 2789—73

2.1.5

ГОСТ 2933—83

4.9

ГОСТ 2991—85

2.4.3, 5.1

ГОСТ 7599—82

2.1.1

ГОСТ 8828—75

2.4.3

ГОСТ 10198—78

2.4.3

ГОСТ 10679—76

4.12

ГОСТ 14192—77

2.3.2

ГОСТ 14254—80

2.1.14, 4.12

ГОСТ 15150—69

1.1, 2.1.1, 5.2

ГОСТ 15963—79

2.1.1

ГОСТ 19300—86

4.3

ГОСТ 19906—74

4.12

ГОСТ 22267—76

4.4

ГОСТ 23170—78

2.4.2

ГОСТ 25889.2—аз

4.5

Редактор 4. Л. Владимиров Технический редактор Л, А, Никитина Корректор В. М. Смирнова

Сдано в наб. 23 11.39 Подл в печ 210290 1.0 усл печ. л. 1,0 усл. кр.-отт. 0.74 уч.-изд. л. Тираж 8000 Цена 5 к.

Ордена «Знак Почета» Издательство стандартов, 123&57, Москва, ГСП, НовопресненскиЙ чер.» 3

Тип. «Московский печатник». Москва, Лялин пер., 6 Зак. 1295