ГОСТ Р ИСО 18437-1-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Вибрация и удар

ОПРЕДЕЛЕНИЕ ДИНАМИЧЕСКИХ МЕХАНИЧЕСКИХ СВОЙСТВ ВЯЗКОУПРУГИХ МАТЕРИАЛОВ

Часть 1. Общие принципы

Mechanical vibration and shock. Characterization of the dynamic mechanical properties of visco-elastic materials. Part 1. General principles

OКС 17.160

Дата введения 2015-12-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД") на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 183 "Вибрация, удар и контроль технического состояния"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 октября 2014 г. N 1425-ст.

4 Настоящий стандарт является идентичным по отношению к международному стандарту ИСО 18437-1:2012* "Вибрация и удар. Определение динамических механических свойств вязко-упругих материалов. Часть 1. Общие принципы и руководство" (ISO 18437-1:2012 "Mechanical vibration and shock - Characterization of the dynamic mechanical properties of visco-elastic materials - Part 1: Principles and guidelines").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Вязкоупругие материалы широко используются в разных системах, в частности для снижения вибрации в конструкциях посредством поглощения энергии (демпфирования) или изоляции элементов конструкции, связанных с преобразованием, передачей и поглощением энергии. Для оптимального функционирования таких систем важно, чтобы их элементы обладали заданными динамическими свойствами. Энергетические потери, имеющие место на межмолекулярном уровне, могут быть измерены через запаздывание между деформацией и напряжением в материале. Вязкоупругие свойства (модули упругости и коэффициенты потерь) большинства материалов зависят от частоты, температуры, амплитуды напряжения и предварительной деформации. В дополнение к модулю упругости и коэффициенту потерь часто для предсказания динамических свойств материалов используют коэффициент Пуассона. Выбор материала для каждого конкретного применения определяет рабочие характеристики системы. В настоящем стандарте описываются три метода измерений модуля упругости и коэффициента потерь и два метода для измерения коэффициента Пуассона. Эти методы предполагают линейность поведения систем при малых амплитудах напряжений.

1 Область применения

Настоящий стандарт устанавливает общие методы, более подробно описанные в стандартах ИСО 18437-2 - ИСО 18437-5, определения в лабораторных условиях динамических механических свойств изотропных вязкоупругих эластичных материалов (модуля упругости, модуля сдвига, объемного модуля упругости, коэффициентов потерь и коэффициента Пуассона), используемых в системах виброизоляции.

Такие материалы используют с целью уменьшения:

a) передачи вибрации звуковой частоты к опорной конструкции, способной переизлучать звук в окружающую среду;

b) передачи низкочастотной вибрации, способной (если уровень вибрации достаточно высок) негативно воздействовать на людей, сооружения или чувствительное оборудование;

c) передачи импульсных воздействий и шума.

Полученные в результате измерений результаты могут быть использованы в целях:

1) проектирования систем виброизоляции;

2) выбора оптимального эластичного материала для данной конструкции;

3) теоретических расчетов передачи вибрации виброизоляторами;

4) обеспечения необходимой информацией при изготовлении продукции;

5) предоставления необходимой информации предприятиям-изготовителям и поставщиками;

6) контроля качества продукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 472 Пластмассы. Словарь (ISO 472, Plastics - Vocabulary)

ИСО 2041 Вибрация, удар и контроль состояния. Словарь (ISO 2041, Mechanical vibration, shock and condition monitoring - Vocabulary)

ИСО 4664-1 Резина вулканизированная или термопластичная. Определение динамических свойств. Часть 1. Общее руководство (ISO 4664-1, Rubber, vulcanized or thermoplastic - Determination of dynamic properties - Part 1: General guidance)

ИСО 6721-1 Пластмассы. Определение механических свойств при динамическом нагружении. Часть 1. Общие принципы (ISO 6721-1, Plastics - Determination of dynamic mechanical properties - Part 1: General principles)

ИСО 10846-2 Вибрация и акустика. Измерения виброакустических передаточных характеристик упругих элементов в лабораторных условиях. Часть 2. Прямой метод определения динамической жесткости упругих опор для поступательной вибрации (ISO 10846-2, Acoustics and vibration - Laboratory measurement of vibro-acoustic transfer properties of resilient elements - Part 2: Direct method for determination of the dynamic stiffness of resilient supports for translatory motion)

ИСО 23529 Каучук и резина. Общие процедуры приготовления и кондиционирования образцов для физических методов испытаний (ISO 23529, Rubber - General procedures for preparing and conditioning test pieces for physical test methods)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 472, ИСО 2041, ИСО 4664-1, ИСО 6721-1, ИСО 10846-2 и ИСО 23529, а также следующие термины с соответствующими определениями.

3.1 модуль Юнга (Young modulus, modulus of elasticity) E: Отношение нормального напряжения к нормальной деформации, в котором каждая величина может быть выражена комплексным числом.

Примечание 1 - Выражают в паскалях.

Примечание 2 - Комплексный модуль Юнга Е* для вязкоупругих материалов представляют в виде Е*=Е'+iЕ", где Е' - действительная часть комплексного модуля Юнга, Е" - мнимая часть комплексного модуля Юнга (модуль потерь). Действительная часть характеризует получаемую и отдаваемую материалом энергию при сжатии (растяжении) и релаксации, а мнимая - потери при преобразовании энергии.

3.2 коэффициент потерь (loss factor): Частотно зависимое отношение мнимой части комплексного модуля упругости к его действительной части (т.е. тангенс фазового угла комплексного модуля упругости) в области низких частот, где силами инерции можно пренебречь.

Примечание - Если для материала характерно наличие разности фаз (угла потерь) между гармоническими процессами деформации и напряжения, то коэффициент потерь представляет собой тангенс этого угла.

3.3 линейность (linearity): Свойство динамического поведения упругих материалов, при котором соблюдается принцип суперпозиции.

Примечание 1 - Принцип суперпозиции формулируется следующим образом: если откликом системы на входной процесс x(t) является выходной процесс y

(t), а откликом на входной процесс x

(t) - выходной процесс y

(t), то принцип суперпозиции для данной системы имеет место в том случае, если откликом на входной процесс

x

(t)+

x

(t) (

и

- некие константы) будет выходной процесс

y

(t)+

y

(t), причем указанное равенство должно соблюдаться при всех значениях

,

, x

(t) и x

(t).

Примечание 2 - Проверка на линейность способом, непосредственно вытекающим из формулировки принципа суперпозиции, непрактична. Часто для проверки на линейность достаточно проводить измерения модуля упругости для ряда значений в диапазоне возможных входных величин. Если в условиях заданного предварительного нагружения динамический передаточный модуль номинально инвариантен к перестановке входных и выходных величин, то такую систему считают линейной. По сути, проверку на линейность часто заменяют проверкой пропорциональности между откликом системы и ее возбуждением.

4 Принципы измерений

4.1 Общие положения

Модуль Юнга вязкоупругого материала зависит от частоты и температуры. Теоретические аспекты в отношении различных форм вибрации, характеристик упругости и обычно используемых испытательных установок рассмотрены в ИСО 6721-1 и ИСО 4664-1. В ИСО 18437-2 - ИСО 18437-4 установлены три дополнительных метода, которые используются для получения необходимых данных о модулях упругости. Поскольку каждый из этих методов имеет свои достоинства и недостатки, они все рассматриваются в настоящем стандарте. Кроме того, метод, описанный в ИСО 18437-4, может быть применен при наличии предварительного статического нагружения. Наконец, еще один стандарт серии, ИСО 18437-5, устанавливает метод определения коэффициента Пуассона материала сравнением результатов измерений и расчетов, выполненных методом конечных элементов. Все четыре метода, установленные вышеуказанными стандартами серии ИСО 18437, применимы только для материалов с линейным поведением в условиях малых амплитуд напряжения.

Условиями применимости методов, рассматриваемых настоящим стандартом, являются:

a) линейность динамического поведения виброизолятора;

Примечание - Удовлетворяющий данному условию виброизолятор может включать в себя упругие элементы с нелинейной характеристикой зависимости прогиба от статической нагрузки при условии, что при данной статической нагрузке они демонстрируют линейность отклика при воздействиях малых амплитуд.

b) равномерное распределение поверхностей контактов виброизолятора со смежными конструкциями, по которым воспринимается и передается вибрация;

c) отсутствие взаимодействия между виброизолятором и окружающей средой (обычно воздухом).

Условие с) может не выполняется для виброизоляторов из пористых материалов, таких как пенопропилен. Для частот, как правило, выше 100 Гц взаимодействие среды с твердыми фазами материала может быть достаточно существенным, чтобы изменить жесткость материала и потери в нем.

4.2 Резонансный метод

4.2.1 Введение

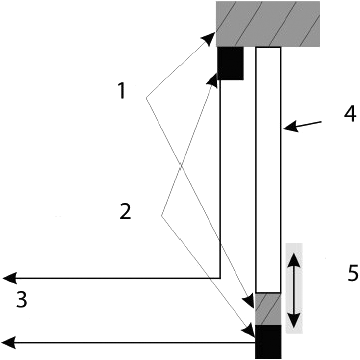

В резонансном методе измеряют коэффициент передачи (по перемещению, скорости или ускорению) образца при нагружении его с входной стороны источником вибрации, а с выходной - массой. Знание плотности и геометрических характеристик образца, данные об изменении амплитуды и фазы передаваемой через образец вибрации позволяют определить комплексный модуль Юнга. Принцип метода показан на рисунке 1.

1 - установочный блок; 2 - акселерометр; 3 - выходной сигнал акселерометра; 4 - испытуемый образец; 5 - направление вибрации

Рисунок 1 - Принцип резонансного метода

4.2.2 Испытательное оборудование

Для применения метода требуется следующее испытательное оборудование:

a) электродинамический вибровозбудитель;

b) акселерометры;

c) усилители;

d) испытательный стенд;

e) климатическая камера;

f) двухканальный анализатор спектра;

g) компьютер.

4.2.3 Подготовка образца к испытаниям и его установка

Образцы для испытаний изготавливают в форме стержня длиной обычно 100 мм с размерами поперечного сечения от 6 до 7 мм. Стержень может быть квадратным или круглым. Перед установкой образца на испытательный стенд определяют его длину, плотность и массу. Образец закрепляют между установочными блоками с акселерометрами на них, как показано на рисунке 1. Для крепления образца могут быть использованы отвердевающие клеящие материалы, например эпоксидная смола или цианоакрилат. Сборку из установочных блоков и испытуемого образца жестко соединяют с возбудителем вибрации для создания в образце чисто продольных волн.

4.2.4 Сбор данных

Обычно образец возбуждают случайными колебаниями. Для сбора данных, выполнения Фурье-анализа и усреднения применяют двухканальный анализатор спектра. Обработка данных позволяет получить информацию об отклике образца как механической системы и волновых эффектах в нем. Массу установочных блоков и длину образца выбирают таким образом, чтобы возбудить низшую собственную частоту колебаний механической системы. Этот резонанс следует отделить от волновых эффектов на высоких частотах. Типичный диапазон частот измерений - от 100 до 5000 Гц.

4.2.5 Анализ результатов

Действительную и мнимую части комплексного модуля Юнга определяют по значениям длины, массы и плотности образца, а также на основании решения двух связанных трансцендентных волновых уравнений. Это решение получают численным методом Ньютона-Рафсона для экспериментально определенных параметров резонанса (амплитуды передаточной функции, частоты резонанса и номера моды). Подробности метода изложены в ИСО 18437-2.

4.3 Метод сдвиговых колебаний консольно закрепленного образца

4.3.1 Введение

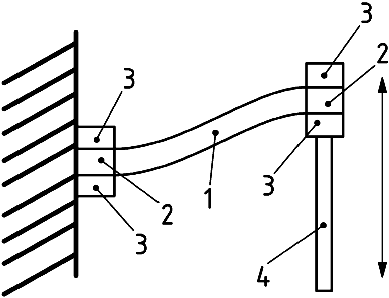

В данном методе один конец испытуемого образца жестко защемляют, а второй оставляют свободным для возбуждения его таким образом, чтобы вызвать изгибные колебания образца. Для получения заданной моды изгибных колебаний необходимо удовлетворить требованиям (в частности, к креплению образца), установленным в ИСО 18437-3. Для получения данных, необходимых для расчета комплексного модуля Юнга, проводят измерения комплексной силы и вызываемого ею комплексного перемещения образца. Принцип метода показан на рисунке 2.

4.3.2 Испытательное оборудование

Для применения метода требуется следующее испытательное оборудование:

а) электродинамический возбудитель;

b) датчик силы;

c) датчик перемещения;

d) устройства зажима образца;

e) климатическая камера;

f) компьютер.

1 - испытуемый образец; 2 - установочный блок на конце образца; 3 - устройство зажима; 4 - возбудитель вибрации

Рисунок 2 - Принцип метода сдвиговых колебаний

4.3.3 Подготовка образца к испытаниям и его установка

Образцы для испытаний, как правило, вырезают из листовой отливки требуемой толщины с помощью небольшой ленточной пилы. Установлено, что машинная обработка исходного материала для получения образца заданной толщины способна изменить свойства материала. Типичный образец для испытаний имеет длину l=(12±0,5) мм, ширину b=(10±0,5) мм и толщину h=(3±0,25) мм. К концам образца крепят установочные блоки из стали или алюминия, вставляемые в устройства зажима. Установочные блоки обычно имеют размеры l=(6,4±0,2) мм, b=(11,0±0,2) мм, h=(4,0±0,2) мм. Образец соединяют с установочными блоками с помощью отвердевающих клеев, таких как эпоксидная смола, уретановая смола или цианоакрилат. Образец закрепляют в зажимах для создания деформации, как показано на рисунке 2.

4.3.4 Сбор данных

Сначала определяют комплексную жесткость системы подвески, для чего проводят измерения при отсутствии образца. Измерения проводят как с установленными в зажимах установочными блоками (служащими в качестве добавленной массы), так и без них на низкой и высокой частотах (обычно 1 Гц и 30 Гц). После определения жесткости крепления измерения проводят на образце, установленном в соответствии с рисунком 2, при силовом возбуждении на дискретных частотах (обычно в диапазоне от 0,3 до 30 Гц) при заданных температурах. Максимальное перемещение свободного конца образца, как правило, не превышает 64 мкм.

4.3.5 Анализ результатов

Основной принцип метода заключается в создании силы, способной вызвать измеримое смещение конца образца. Поскольку величина смещения зависит от модуля упругости образца, последний может быть рассчитан по отношению силы к вызываемому ею смещению с помощью уравнения, учитывающего также такие факторы, как жесткость и коэффициент вязкоупругого демпфирования системы зажима, приведенную в движение массу, геометрию образца и коэффициент Пуассона. Решение уравнения позволяет получить действительную и мнимую части комплексного модуля Юнга. Подробности метода изложены в ИСО 18437-3.

4.4 Метод динамической жесткости

4.4.1 Введение

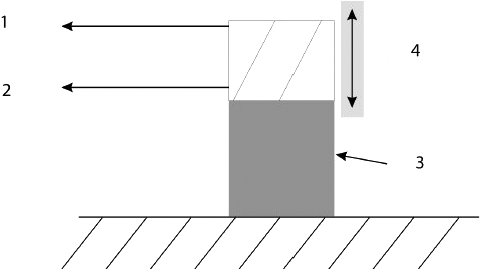

Динамическую жесткость образца определяют по результатам измерений силы на входной стороне образца и одной из характеристик движения (перемещения, скорости или ускорения) на той же или противоположной стороне образца (в зависимости от вида испытательной установки). Соотношение амплитуд и фаз между силой и параметром движения, а также геометрические размеры образца являются необходимыми данными для расчета комплексных модулей упругости, характеризующих материал образца. В зависимости от схемы испытательной установки с помощью данного метода могут быть определены модуль Юнга E, модуль сдвига G и объемный модуль упругости K. В некоторых случаях материал помещают в приспособление для создания заданного предварительного нагружения. Принцип метода с использованием датчиков силы и механического напряжения показан на рисунке 3.

4.4.2 Испытательное оборудование

Для применения метода требуется следующее испытательное оборудование:

a) электродинамический возбудитель;

b) акселерометр или датчик перемещения;

c) усилители;

d) испытательный стенд;

e) климатическая камера;

f) двухканальный анализатор спектра;

g) компьютер.

4.4.3 Подготовка образца к испытаниям и его установка

Образцам для испытаний придают нужную форму в соответствии с целью измерения (измеряемой величиной). Форма поперечного сечения образца может быть квадратной или круглой. До установки образца на испытательный стенд необходимо определить его размеры, плотность и массу. Для обеспечения требуемой деформации образец может быть прикреплен к пластинам с помощью отвердевающих клеев, таких как эпоксидная смола или цианоакрилат. Размеры образца выбирают таким образом, чтобы его вязкоупругие свойства сохранялись во всем диапазоне частот измерений. При этом образец представляют в виде безмассового объекта, т.е. все волновые эффекты должны проявлять себя на частотах, в три-пять раз превышающих верхнюю границу диапазона частот измерений.

4.4.4 Получение и накопление данных

Датчик силы обычно воспринимает силовое воздействие в виде случайного процесса, а с помощью датчика напряжения записывают отклик образца на это воздействие. Для этих целей используют двухканальный анализатор спектра, способный выполнять сбор данных, Фурье-анализ и усреднение. Динамическая жесткость испытательного стенда в местах контакта с образцом должна быть известна, поскольку эти данные используют при анализе.

4.4.5 Анализ результатов

По результатам измерений, выполненных в вышеописанных условиях, рассчитывают значения модулей упругости по формуле

E*(f)[G*(f), K*(f)]=![]() , (1)

, (1)

где ![]() - отношение полученного модуля упругости испытуемого материала к жесткости образца, подвергнутого соответствующей деформации (продольной, поперечной, всестороннему сжатию), зависящее от конфигурации испытательной установки и геометрии образца;

- отношение полученного модуля упругости испытуемого материала к жесткости образца, подвергнутого соответствующей деформации (продольной, поперечной, всестороннему сжатию), зависящее от конфигурации испытательной установки и геометрии образца;

![]() - отношение комплексной выходной силы к комплексной входной деформации образца.

- отношение комплексной выходной силы к комплексной входной деформации образца.

Подробности метода изложены в ИСО 18437-4.

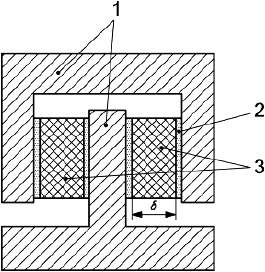

1 - сила на выходе образца; 2 - ускорение на выходе образца; 3 - образец; 4 - направление вибрации

а) Измерение модуля Юнга

1 - бандажная лента; 2 - плита; 3 - образец; - толщина образца

b) Измерение модуля сдвига

1 - образец; 2 - корпус; 3 - поршень; d - диаметр образца; h - высота образца

с) Измерение объемного модуля упругости

Рисунок 3 - Принцип метода динамической жесткости

4.5 Оценка коэффициента Пуассона

4.5.1 Введение

В то время как для анализа распространения в материале акустических волн и передачи материалом вибрации важными характеристиками являются модуль упругости и коэффициент потерь, коэффициент Пуассона часто необходимо знать при выполнении численного анализа методом конечных элементов. Поскольку на практике большинство численных расчетов осуществляют для объектов со сложным геометрическим профилем, целью метода является определение коэффициента Пуассона сравнением результатов измерений силы и вызываемых ею деформаций с числовыми прогнозами, построенными на значении коэффициента Пуассона, для тел простой формы.

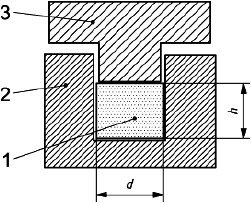

4.5.2 Принципы измерений

ИСО 18437-5 устанавливает квазистатический метод, основанный на предположении, что результат измерений продольной жесткости образца в форме диска будет совпадать с результатом числовых расчетов методом конечных осесимметричных элементов с использованием коэффициента Пуассона и/или модуля упругости. И измерения, и расчеты учитывают эффект бокового расширения дискового упругого образца при сжатии его с торцов. В зависимости от того, подлежит ли определению только коэффициент Пуассона или коэффициент Пуассона вместе с модулем упругости, выбирают соответствующую модификацию метода измерений: с одним или с двумя испытуемыми образцами.

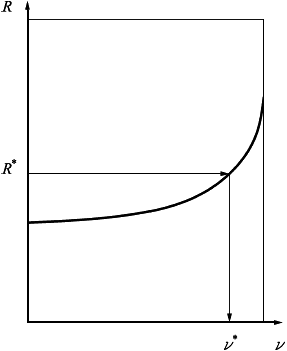

4.5.3 Метод измерений с одним образцом

Основная идея и практическая реализация данного метода заключаются в составлении графика зависимости безразмерной жесткости от коэффициента Пуассона для дискового образца с большим значением коэффициента формы расчетным способом с использованием метода конечных элементов, измерении жесткости в процессе приложения воздействия к образцу и определении коэффициента Пуассона по построенному графику и полученному значению жесткости, как показано на рисунке 4.

R - безразмерная жесткость; R* - значение жесткости, полученное в результате измерений; v - коэффициент Пуассона; v* - значение коэффициента Пуассона, соответствующее R*

Рисунок 4 - График зависимости жесткости от модуля Юнга, полученный с использованием расчетов метода конечных элементов

4.5.4 Метод измерений с двумя образцами

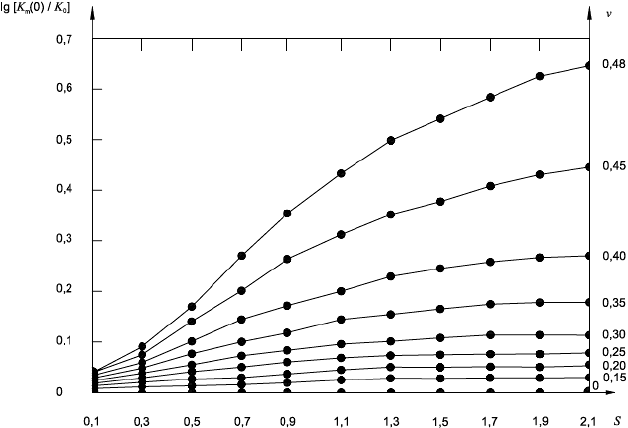

Данный метод использует тот факт, что отношение между условным модулем Юнга и истинным модулем Юнга равно отношению продольных жесткостей образцов в форме диска и в форме длинного цилиндра. Это отношение может быть выражено в виде полиномиальной зависимости от коэффициента Пуассона с параметрами, зависящими от коэффициента формы образца, или в виде полиномиальной зависимости от коэффициента формы с параметрами, зависящими от коэффициента Пуассона. На рисунке 5 показан пример расчетов с применением метода конечных элементов. Приравняв значение отношения условного и истинного модуля Юнга в испытаниях с двумя образцами из одного материала с одними и теми же значениями модуля Юнга и коэффициента Пуассона, но с разными коэффициентами формы к указанной полиномиальной зависимости от коэффициента Пуассона, получают уравнение, из решения которого находят значение коэффициента Пуассона. Подробности метода изложены в ИСО 18437-5.

lg[K(0)/K

] - нормированная статическая продольная жесткость; S - коэффициент формы; v - коэффициент Пуассона

Рисунок 5 - Пример зависимости изменения нормированной статической продольной жесткости от коэффициента формы и коэффициента Пуассона

5 Температурно-временная суперпозиция

Принцип температурно-временной суперпозиции позволяет распространить результаты измерений, выполненных в ограниченном диапазоне частот, на широкий диапазон частот (см. ИСО 18437-2 и ИСО 18437-3).

6 Подготовка образца

После получения образца способом литья или вулканизации его искусственно состаривают. При испытаниях образца при заданной температуре его предварительно выдерживают при этой температуре. Кроме того, следует учитывать, что материал образца может быть чувствителен к влажности воздуха. Определение температуры, влажности и времени подготовки образца к испытаниям и проведения испытаний - в соответствии с ИСО 23529.

7 Выбор метода измерений

В таблице 1 приведены некоторые сведения, руководствуясь которыми можно выбрать соответствующий метод измерений из установленных в ИСО 18437-2 - ИСО 18437-4.

Коэффициент Пуассона может быть определен или методом динамической жесткости по ИСО 18437-4 по результатам измерения объемного модуля упругости и либо модуля сдвига, либо модуля Юнга, или методом определения динамической жесткости с использованием метода конечных элементов в соответствии с ИСО 18437-5. Выбор метода в значительной степени зависит от жесткости материала и требуемой неопределенности измерения.

Таблица 1 - Выбор метода измерений

Характеристика | Метод | ||

Резонансный | Сдвиговых колебаний | Динамической жесткости | |

Диапазон частот, Гц | От 100 до 5000 | От 0,01 до 50 | От 1 до 10000 |

Форма деформации | Растяжение/сжатие | Изгиб | Растяжение/сжатие, сдвиг, всестороннее сжатие |

Типичный размер образца, м | 0,006x0,006x0,1 | 0,003x0,01x0,012 | Зависит от оборудования и измеряемой величины |

Материал образца | Резина, пластмасса, полиуретан | Резина, пластмасса, полиуретан | Резина, пластмасса, полиуретан |

Диапазон значений модуля Юнга, МПа | От 0,1 до 1000 | От 0,1 до 1000 | От 0,1 до 20000 |

Диапазон значений коэффициента потерь | От 0,01 до 2 | От 0,01 до 2 | От 0,01 до 2 |

Чувствительность к ползучести материала | Низкая | Очень низкая | Низкая |

Предварительное нагружение | Ограничено | Нет | Некоторые виды |

Примечание - Диапазон частот измерений может быть расширен за счет применения принципа температурно-временной суперпозиции.

| |||

Приложение А

(справочное)

Линейность упругих материалов

В общем случае динамические свойства виброизолятора зависят от предварительного статического нагружения, амплитуды вибрации, частоты и температуры.

Предположение о линейности подразумевает выполнение принципа суперпозиции и независимость динамической жесткости на данной частоте от амплитуды возбуждения. Для многих виброизоляторов это предположение можно считать обоснованным, если при соответствующем статическом нагружении амплитуда деформации мала по сравнению со статическим прогибом. Однако соблюдение принципа линейности зависит от материалов, из которых изготовлены виброизоляторы, поэтому необходимо выполнять простую проверку, наблюдая за тем, изменяется ли динамическая жесткость образца с изменением уровня входного возбуждения. Если не изменяется, то поведение образца считают линейным.

В [3] приведены сведения о модуле и фазе динамического модуля сдвига бутилкаучука в зависимости от амплитуды деформации при разных долях саженаполнителя в материале. Для относительных амплитуд менее 10 модуль и фазовый сдвиг частотной характеристики слабо зависят от амплитуды вибрации. Однако для амплитуд более 2х10

наблюдается существенное понижение динамической жесткости, особенно для материалов с высоким содержанием сажи.

Поэтому для проведения проверки виброизоляторов на линейность необходимо знать, какие уровни деформации им приходится выдерживать в условиях применения. Условия испытаний должны соответствовать условиям применения виброизоляторов. Если в условиях применения относительная деформация не превышает 10, то с большой долей уверенности можно говорить о соблюдении принципа линейности (подразумевая под этим независимость жесткости от амплитуды возбуждения и соблюдение принципа взаимности).

В последнее время, особенно в автомобилестроении, все более широкое распространение получают гидравлические опоры. Поведение виброизоляторов такого типа может характеризоваться значительным отклонением от линейности, когда жесткость опоры будет существенно зависеть от амплитуды вибрации. Поскольку гидравлические опоры выполняют двойную функцию: защищают двигатель от вибрации, обусловленной неровностями дорожного покрытия, и защищают корпус автомобиля от более высокочастотной вибрации, создаваемой двигателем, - испытания таких виброизоляторов с применением соответствующих амплитуд возбуждения следует проводить в разных диапазонах частот, соответствующих этим функциям.

Иногда заранее известно, что принцип линейности для виброизолятора данного вида не соблюдается. В таких случаях еще возможно получение необходимой информации о частотных характеристиках виброизолятора с применением методов, установленных стандартами [1]. При этом, как правило, необходимо определить, какие частотные характеристики при каких значениях предварительного нагружения и амплитуд должны быть получены.

Приложение В

(справочное)

Стандарты ИСО на методы динамических испытаний

В.1 Обзор документов

В.1.1 Введение

Определению механических динамических свойств материалов в разных условиях их применения при воздействии гармонической вибрации посвящен ряд документов ИСО. В них определены методы испытаний, в которых образец заданной формы помещают на специальное испытательное оборудование для возбуждения определенного вида колебаний. Вид входных колебаний, вид движения испытуемого образца и условия испытаний определяют вид уравнений, из которых определяют значения модулей упругости. Испытательное оборудование обычно включает в свой состав устройства для зажима или иного крепления образца, устройство приложения заданной вибрации к одному из концов образца, средства измерения отклика образца (напряжения или деформации), как правило, на стороне, противоположной возбуждаемой, и устройство поддержания требуемого температурного режима. Форма образца может существенно изменяться в зависимости от применяемого метода. Таким образом, нет универсального метода, который мог бы быть использован во всем разнообразии условий испытаний. Методы, в которых используется зажим образца, чувствительны к условиям зажима, и их точность в большей степени зависит от искусства оператора. Ряд методов не использует простые способы деформирования образца, и поэтому в расчеты часто необходимо вносить поправки на эффекты изгибной деформации, сдвигового напряжения и кручения. Наконец, возбуждаемые в образце колебания могут быть вынужденными, резонансными или свободно затухающими. В настоящем приложении приведена краткая сводка методов, установленных документами ИСО и применяемых при испытаниях резин и пластмасс.

В.1.2 Международные стандарты технического комитета ИСО/ТК 45/ПК 2 "Испытания и анализ"

В.1.2.1 ИСО 4664-1 Резина вулканизированная или термопластичная. Определение динамических свойств. Часть 1. Общее руководство

Руководство рассматривает два типа возбуждаемых колебаний, свободные и вынужденные, для каждого из которых приведено уравнение движения, а также различные виды деформации.

В.1.2.2 ИСО 4664-2 Резина вулканизированная или термопластичная. Определение динамических свойств. Часть 2. Методы крутильных колебаний на низких частотах

В данном методе испытаний образец в виде длинной полосы исследуемого материала с одинаковым поперечным сечением по всей длине закрепляют за один конец, а другой конец соединяют с дополнительной массой и создают для него режим свободно затухающих крутильных колебаний. Период вибрации и скорость затухания определяют модуль сдвига. Испытания данного вида используют, прежде всего, для определения области резиноподобного поведения материала, проводя измерения в широком диапазоне температур. Частота возбуждаемых колебаний невелика, обычно от 0,1 до 10 Гц, и изменяется с температурой. Устанавливаемый метод аналогичен методу по ИСО 6721-2 (см. В.1.3.5) для пластмасс.

В.1.3 Международные стандарты технического комитета ИСО/ТК 61/ПК 2 "Механические свойства"

В.1.3.1 ИСО 458-1 Пластмассы. Определение жесткости упругих материалов при кручении. Часть 1. Общий метод

Стандарт устанавливает общий метод определения жесткости при крутильных колебаниях в условиях разных температур, в частности ниже 0°С. После приложения создаваемой специальным испытательным оборудованием нагрузки измеряют момент и угол отклонения от положения равновесия.

В.1.3.2 ИСО 458-2 Пластмассы. Определение жесткости упругих материалов при кручении. Часть 2. Применение к пластифицированным компаундным гомополимерам и сополимерам винилхлорида

Установленный стандартом метод испытаний является частным случаем общего метода по ИСО 458-1, когда измерения проводят при углах отклонения 55° и 65° и трех значениях жесткости при кручении: 300, 23 и 4 МПа.

В.1.3.3 ИСО/ТО 4137 Пластмассы. Определение модуля упругости при знакопеременном изгибе образца

Модуль Юнга определяют с использованием маятника Савара. Метод применим к материалам, для которых измеряемая характеристика превышает 1500 МПа и из которых можно вырезать образец толщиной от 1 до 5 мм. Упругость образца позволяет передавать энергию колебательного движения от одного маятника к другому, при этом образец служит опорой для обоих маятников. Амплитуда колебаний ведущего маятника постепенно уменьшается до его полной остановки. Время от начала колебаний до первой остановки ведущего маятника составляет период полуколебаний, который зависит от модуля Юнга при продольных колебаниях образца.

В.1.3.4 ИСО 6721-1 Пластмассы. Определение динамических механических свойств. Часть 1. Общие принципы

Стандарт знакомит с терминами, используемыми для описания динамических свойств материалов, соотношениями между модулями упругости разных видов, типами колебательных движений и мод деформации, а также схемами испытательного оборудования. Стандарт аналогичен ИСО 4664-1 (см. В.1.2.1) для испытаний резиновых материалов.

В.1.3.5 ИСО 6721-2 Пластмассы. Определение динамических механических свойств. Часть 2. Метод крутильных маятниковых колебаний

В данном методе испытаний образец в виде длинной полосы исследуемого материала с одинаковым поперечным сечением по всей длине закрепляют за один конец, а другой конец соединяют с дополнительной массой и создают для него режим свободно затухающих крутильных колебаний. Период вибрации и скорость затухания определяют модуль сдвига. Испытания данного вида используют, прежде всего, для определения области резиноподобного поведения материала, проводя измерения в широком диапазоне температур. Частота возбуждаемых колебаний невелика, обычно от 0,1 до 10 Гц, и изменяется с температурой. Устанавливаемый метод аналогичен методу по ИСО 4664-2 (см. В.1.2.2) для резиновых материалов.

В.1.3.6 ИСО 6721-3 Пластмассы. Определение динамических механических свойств. Часть 3. Метод построения резонансной кривой изгибных колебаний

Образец подвергают вынужденным изгибным колебаниям и по резонансной кривой определяют модуль упругости при изгибе. Частота резонанса и параметры образца определяют модуль упругости, а ширина резонансного пика - модуль потерь. Описаны две испытательные установки, позволяющие создать два вида колебаний. Диапазон частот испытаний - от 10 до 1000 Гц. В приложении А приведены результаты межлабораторных испытаний образцов из трех видов пластмасс.

В.1.3.7 ИСО 6721-4 Пластмассы. Определение динамических механических свойств. Часть 4. Метод нерезонансных колебаний при растяжении

Образец защемляют по обоим концам и в режиме вынужденных нерезонансных колебаний измеряют перемещение одного из концов, в то время как на жестко защемленном конце измеряют создаваемую в результате кинематического возбуждения силу с помощью датчика силы. Измерения проводят на частоте ниже первой резонансной частоты образца и датчика силы. Вносят поправки на эффекты, связанные с защемлениями. Данный метод, при котором одна сторона образца принуждена к неподвижности, называют прямым методом измерений, в отличие от косвенного, при котором конец, противоположный возбуждаемому, совершает свободные колебания.

В.1.3.8 ИСО 6721-5 Пластмассы. Определение динамических механических свойств. Часть 5. Метод нерезонансных изгибных колебаний

Образец или просто оперт обоими концами, или защемлен по концам, а возбуждение прилагают посередине образца. По измерениям силы и перемещения посередине образца находят условный модуль Юнга, а после внесения поправок - истинный модуль Юнга. Испытания проводят в диапазоне частот от 0,01 до 100 Гц, типичном для динамического механического анализатора, хотя форма вынужденных колебаний отличается от используемых в динамическом механическом анализаторе изгибных колебаний консольно закрепленного образца.

В.1.3.9 ИСО 6721-6 Пластмассы. Определение динамических механических свойств. Часть 6. Метод нерезонансных изгибных колебаний

Свободные концы двух идентичных образцов присоединяют к вибровозбудителю, а их противоположные концы закрепляют на жесткой раме. В результате создается простая изгибная деформация при условии, что толщина образцов мала по сравнению с их длиной (в направлении движения). По измерениям силы и перемещения определяют модуль сдвига. Метод аналогичен установленному в ИСО 18437-4 (метод динамических жесткостей).

В.1.3.10 ИСО 6721-7 Пластмассы. Определение динамических механических свойств. Часть 7. Метод нерезонансных крутильных колебаний

Метод отличается от установленных в ИСО 6721-2 и ИСО 4664-2. К образцу в виде короткого стержня или прямоугольного параллелепипеда прикладывают изменяющийся по гармоническому закону момент силы. Амплитуды приложенного момента и соответствующего перемещения определяют комплексный модуль сдвига. В данном методе основная сложность заключается в правильном закреплении образца, но при этом обеспечивается более широкий диапазон частот, чем в методе крутильного маятника, аналогичный диапазону частот с использованием динамического механического анализатора.

В.1.3.11 ИСО 6721-8 Пластмассы. Определение динамических механических свойств. Часть 8. Продольные и сдвиговые колебания. Метод с использованием ультразвуковой волны

Модуль упругости определяют по результатам измерений времени прохождения через материал звуковой волны и скорости звука в материале. Метод требует использования образцов достаточно больших размеров. Для проведения испытаний используют либо непосредственное соединение ультразвуковых преобразователей с образцом, либо через слой жидкости (метод погружения). При измерениях модуля продольной упругости волну направляют перпендикулярно поверхности образца. При измерениях модуля сдвига образец поворачивают таким образом, чтобы наблюдать поперечную волну, и значение угла поворота используют при расчетах модуля сдвига. Частота ультразвуковой волны обычно находится в диапазоне от 0,5 до 5 МГц.

В.1.3.12 ИСО 6721-9 Пластмассы. Определение динамических механических свойств. Часть 9. Колебания при растяжении. Метод с использованием звуковой волны

Звуковой импульс пропускают через тонкие пленки, тонкие волокна или длинные образцы материала. Модуль Юнга определяют по времени прохождения волны как функции пройденного расстояния и рассчитанной на его основе скорости звука в материале. Частота звуковой волны обычно находится в диапазоне от 3 до 10 кГц. Метод наилучшим образом подходит для испытаний материалов с малыми потерями.

В.1.3.13 ИСО 6721-10 Пластмассы. Определение динамических механических свойств. Часть 10. Определение комплексной сдвиговой вязкости с использованием колебательного вискозиметра с параллельными пластинами

Стандарт устанавливает метод определения модуля сдвига для полимерных расплавов. Тонкий слой полимерной массы подвергают моментному или кинематическому гармоническому возбуждению посредством двух концентрически расположенных параллельных пластин, между которыми находится испытуемый образец.

В.1.3.14 ИСО 6721-12 Пластмассы. Определение динамических механических свойств. Часть 12. Метод нерезонансных колебаний при сжатии

Динамические свойства тонкого полужесткого пластика определяют при помощи создаваемых нерезонансных колебаний сжатия на частотах, существенно ниже частоты основного резонанса.

В.2 Достоинства и недостатки методов

Ниже перечислены некоторые достоинства и недостатки методов, указанных в разделе В.1.

a) Большинство прямых измерений модуля сдвига проводят с возбуждением нерезонансных простых сдвиговых колебаний образца. Деформация такого вида позволяет получить линейную кривую зависимости напряжения от деформации для больших амплитуд, чем при других деформациях. Однако данный вид испытаний требует надежной фиксации образца на испытательном стенде.

b) Испытания на сжатие требуют более высоких уровней вынуждающей силы, а также, как правило, учета коррекции на коэффициент формы. Такие испытания отражают многие типичные условия нагружения при применении материала.

c) Испытания с воспроизведением изгибных и крутильных колебаний требуют меньшего уровня вынуждающей силы, но позволяют получить лишь данные ограниченного применения.

d) Для создания значительных амплитуд деформации сдвига и сжатия, а также для создания условий предварительного нагружения требуется испытательное оборудование, способное развивать значительную силу.

e) Оценка свойств материала будет наиболее точной, если для каждого типа модуля упругости будет использована деформация, наилучшим образом согласованная с измеряемой величиной.

f) Свободные крутильные колебания ограничены областью низких частот и обычно способны дать информацию только качественного характера.

g) Испытания тонких стержней на разных резонансных частотах способны дать большой объем информации для общего описания упругих свойств материала.

h) Применение динамического механического анализатора с возможностями автоматического сканирования по частоте и температуре обеспечивает комплексный подход к описанию свойств материала.

i) Коэффициент Пуассона лучше всего определять либо через измерения объемного модуля упругости и модуля сдвига или модуля Юнга, либо с использованием метода конечных элементов по ИСО 18437-5. Последний метод, однако, неприменим для жестких материалов.

В.3 Описание упругих свойств материала

Суммируя изложенное в настоящем приложении, можно дать следующие рекомендации в отношении измерений упругих свойств материала:

a) измерения модуля Юнга рекомендуется проводить с возбуждением резонансных колебаний;

b) измерения модуля сдвига рекомендуется проводить с воспроизведением простого сдвига;

c) применение динамического механического анализатора облегчает проведение испытаний;

d) для измерения объемного модуля упругости требуется испытательная установка, обеспечивающая приложение к образцу больших сил;

e) коэффициент Пуассона может быть определен либо через измерения объемного модуля упругости и модуля сдвига или модуля Юнга, либо с использованием метода конечных элементов по ИСО 18437-5;

f) испытания со сжатием образца наилучшим образом воспроизводят типичные условия применения материала.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации и действующим в этом качестве межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 472 | - | * |

ИСО 2041 | IDT | ГОСТ Р ИСО 2041-2012 "Вибрация, удар и контроль технического состояния. Термины и определения" |

ИСО 4664-1 | - | * |

ИСО 6721-1 | - | * |

ИСО 10846-2 | IDT | ГОСТ Р ИСО 10846-2-2010 "Вибрация. Измерения виброакустических передаточных характеристик упругих элементов конструкций в лабораторных условиях. Часть 2. Прямой метод определения динамической жесткости упругих опор для поступательной вибрации" |

ИСО 23529 | IDT | ГОСТ ISO 23529-2013 "Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств" |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов.

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичный стандарт. | ||

Библиография

[1] | ISO 10846 (all parts), Acoustics and vibration - Laboratory measurement of vibro-acoustic transfer properties of resilient elements |

[2] | ISO 80000-4:2006, Quantities and units - Part 4: Mechanics |

[3] | Freakley P.K., Payne A.R. Theory and practice of engineering with rubber. London: Applied Science Publishers, 1978, 666 p. |

УДК 534.322.3.08:006.354 | OКС 17.160 |

Ключевые слова: вязкоупругие материалы, испытания, модуль упругости, модуль Юнга, коэффициент Пуассона, модуль сдвига, методы измерений | |

Электронный текст документа

и сверен по:

, 2015