ГОСТ Р ИСО 18434-2-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Контроль состояния и диагностика машин

ТЕРМОГРАФИЯ

Часть 2

Интерпретация термограмм и диагностирование

Condition monitoring and diagnostics of machine systems. Thermography. Part 2. Image interpretation and diagnostics

ОКС 17.160

Дата введения 2022-01-01

Предисловие

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (ЗАО "НИЦ КД") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 183 "Вибрация, удар и контроль технического состояния"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 мая 2021 г. N 454-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 18434-2:2019* "Контроль состояния и диагностика машин. Термография. Часть 2. Интерпретация термограмм и диагностирование" (ISO 18434-2:2019 "Condition monitoring and diagnostics of machine systems - Thermography - Part 2: Image interpretation and diagnostics", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Настоящий стандарт содержит руководство по интерпретации термограмм, составляющей один из элементов работ по контролю состояния и диагностированию машин. Термограммы используют для выявления и документирования отклонений в функционировании машины. Такие отклонения обычно связаны с изменением режима работы машины, ненадлежащей смазкой, несоосностью вращающихся узлов, износом деталей машины или изменением нагрузки.

Инфракрасная термография основывается на измерениях пространственного распределения излучения тепловой энергии поверхностью контролируемого объекта и преобразовании результатов измерений в изображение (карту) теплового поля, называемое термограммой. При интерпретации термограмм необходимо понимание тепловых процессов, происходящих в машине, включая механизм и расположение источников тепла и его последующее распространение. Тепловое поле излучения, обусловленное трением в сочленениях или иными способами рассеяния энергии в узлах и рабочих средах машины, отражает специфику работы любой машины и характеризует происходящие в ней процессы. Вследствие этого температура является универсальным параметром с точки зрения контроля условий работы машины, ее технического состояния и зарождающихся неисправностей. Инфракрасная термография представляет собой наилучший инструмент для такого контроля, поскольку обеспечивает рассмотрение всей картины теплового излучения машины или ее узлов бесконтактным способом, предъявляет минимальные требования к аппаратуре и обеспечивает получение результатов измерений за короткий промежуток времени.

При всех своих полезных качествах инфракрасная термография имеет ограничения, связанные, в первую очередь, с возможными большими ошибками, когда обследованию подвергают объекты со слабоизлучающими поверхностями.

1 Область применения

Настоящий стандарт содержит руководство по интерпретации термограмм в рамках общей программы контроля состояния и диагностирования машин и машинных комплексов.

Дополнительно рассматривается возможность применения инфракрасной термографии в целях контроля показателей технологических процессов, выполняемых с применением машинного оборудования.

Настоящий стандарт содержит:

- общие рекомендации по установлению критериев оценки теплового состояния, характеризующего отклонения в работе машин, которые могут быть выявлены средствами инфракрасной термографии;

- общие методы и требования по проведению инфракрасной термографии, включая требования безопасности;

- общие сведения, относящиеся к интерпретации теромограмм, критериям оценки и представлению данных.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения к нему):

ISO 13372, Condition monitoring and diagnostics of machines - Vocabulary (Контроль состояния и диагностика машин. Словарь)

ISO 13373-1, Condition monitoring and diagnostics of machines - Vibration condition monitoring - Part 1: General procedures (Контроль состояния и диагностика машин. Вибрационный контроль состояния. Часть 1. Общие методы)

ISO 13379-1, Condition monitoring and diagnostics of machines - Data interpretation and diagnostics techniques - Part 1: General guidelines (Контроль состояния и диагностика машин. Методы интерпретации данных и диагностирования. Часть 1. Общее руководство)

ISO 17359, Condition monitoring and diagnostics of machines - General guidelines (Контроль состояния и диагностика машин. Общее руководство)

ISO 18434-1, Condition monitoring and diagnostics of machines - Thermography - Part 1: General procedures (Контроль состояния и диагностика машин. Термография. Часть 1. Общие методы)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 13372 и ИСО 18434-1.

ИСО и МЭК ведут терминологические базы данных для использования в стандартизации по следующим адресам:

- Платформа онлайн-просмотра ИСО: доступна на https://www.iso.org/obp:

- Электропедия МЭК: доступна на http://www.electropedia.org/.

4 Тепловой контроль состояния

4.1 Применение термограмм в программах контроля состояния машин

Обычно интерпретация термограмм узлов машинных комплексов не рассматривается в качестве основного элемента программы контроля технического состояния. Исключение составляют ситуации, когда выделение или передача тепла машиной являются основными признаками развивающегося повреждения или отказа или когда сканирование оборудования тепловизором позволяет получить общую картину состояния машин без больших затрат времени и средств. Еще одним исключением являются ситуации, когда признаком повреждения или неисправности является тепловая энергия, поступающая к машине.

4.2 Взаимосвязь с другими технологиями контроля состояния

Чаще всего термограммы используют в программе контроля состояния машин для описания вида неисправности, уже выявленной каким-либо другим методом. В этом случае применение термограммы может подтвердить как наличие выявленного повреждения, так и оценку степени его развития. В качестве основной технологии контроля состояния термографию используют в случаях, когда выделение или потери тепла служат основными диагностическими признаками, например при утечках в поршневом компрессоре, утечках или загрязнениях в теплообменнике, повреждениях изоляции, утечках хладагента или повреждениях электрической цепи.

4.3 Контроль технологических процессов

Термограммы применяют также в целях контроля правильности выполняемого машиной технологического процесса посредством определения температуры материала (вырабатываемой продукции) в зоне его контакта с машиной. Такое применения является типичным для программ обеспечения качества продукции или контроля в случаях, когда неисправность машины отражается на свойствах производимой ею продукции.

Примерами могут служить технологические процессы, сопровождающиеся экзотермическими реакциями (производство пенопласта) или требующие больших затрат тепловой энергии (формование пластмасс).

5 Выбор оборудования

5.1 Выбор объектива

Тепловизор со встроенным объективом может быть ограничен в своем применении в части обеспечиваемого разрешения или угла зрения. Более широкий класс задач позволяет решить тепловизор со сменными объективами. Типичный комплект включает в себя стандартный, широкоугольный и телескопический объективы, а также объектив для макросъемки.

При решении задач контроля состояния широкоугольный объектив применяют в тех случаях, когда необходимо охватить одним изображением максимально большую часть обследуемой поверхности для сравнения кажущихся температур ее отдельных участков. Если широкоугольный объектив по каким-либо причинам использовать нельзя, то лучшим решением будет применение тепловизора с увеличенным углом зрения. Широкоугольный объектив целесообразно применять также в том случае, когда съемку необходимо вести с очень маленького расстояния.

Телескопический объектив применяют для получения на одной термограмме отдаленных участков поверхности машины, в том числе выступающих за пределы помещения, в котором расположена машина. Также его применяют при съемке маленьких объектов.

В целях обеспечения необходимого температурного разрешения объектив следует выбирать с учетом угла зрения тепловизора, мгновенного угла зрения и характеристик детектора.

Объектив для макросъемки при решении задач контроля состояния обычно не применяют, но он может быть использован в целях контроля параметров технологических процессов (контроля качества продукции). Примером может служить контроль качества производимой стекловолоконной оптики.

5.2 Инфракрасное защитное окно

Инфракрасные защитные окна используют в тех случаях, когда необходимо провести обследование оборудования внутри закрытого пространства, куда нет доступа. Примерами могут служить электрические шкафы или оборудование для высокотемпературных процессов (бойлеры, печи).

5.3 Характеристики тепловизора

5.3.1 Общие положения

Выбор тепловизора зависит от конкретной решаемой задачи контроля состояния. Для ряда задач недорогие маленькие приборы могут оказаться неподходящим выбором из-за их ограничений по температурным и оптическим характеристикам, а также возможностям обработки термограмм.

5.3.2 Скорость захвата кадров

Для задач, где необходимо вести съемку (вследствие быстрого движения обследуемой поверхности или резких изменений кажущейся температуры), может потребоваться применение высокоскоростного тепловизора.

5.3.3 Диапазон длин волн

Большинство задач контроля состояния машин можно успешно решать с применением как длинноволнового (приблизительно от 8 до 14 мкм), так и средневолнового (приблизительно от 3 до 5 мкм) тепловизора.

Однако в ряде случаев, например при контроле состояния оборудования для формования тонкой полиэтиленовой пленки, необходим прибор, работающий в коротковолновом диапазоне (приблизительно от 0,8 до 3 мкм) или в средневолновом диапазоне с применением специальных фильтров. Такие тепловизоры используют также при обследованиях внутри бойлеров и печей, а также при обнаружении утечек газа. В последнем случае требуемый диапазон волн зависит от состава газа. Еще одним примером применения коротковолновых тепловизоров является контроль состояния материалов при очень высоких температурах (свыше 1000°С).

5.3.4 Фильтры для объектива

Некоторые виды неисправностей требуют для их обнаружения применения специальных фильтров. Примерами могут служить контроль состояния тонкой пластиковой пленки, обследование бойлеров и печей, обнаружение утечек газа.

6 Сбор данных

6.1 Содержание термограмм и фотографий обследуемых машин

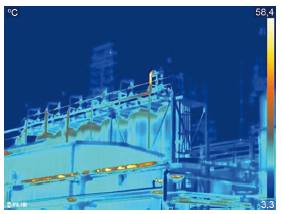

Обычно при обследованиях в целях контроля состояния желательно получить информацию о разных узлах машин на одном изображении, чтобы иметь возможность быстрого сопоставления их температур. Таким образом, этот снимок должен содержать по возможности больше обследуемых поверхностей.

Для этого необходимо:

- обеспечить большое расстояние от снимаемых машин;

- выполнять съемку под углом к машине (или машинам);

- выполнять съемку с возвышенного места.

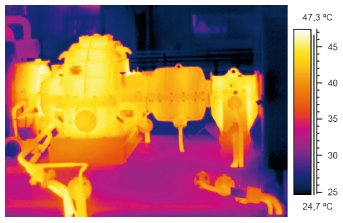

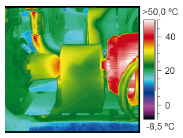

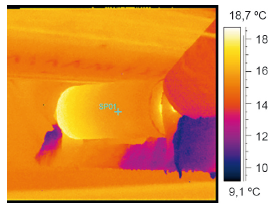

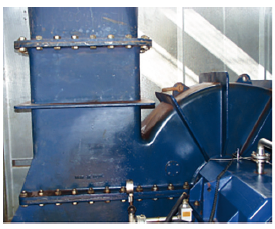

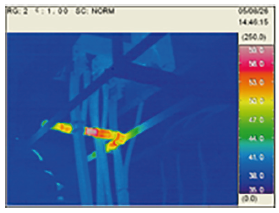

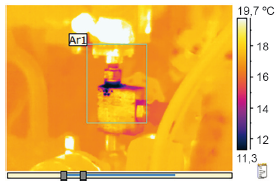

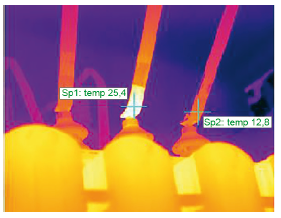

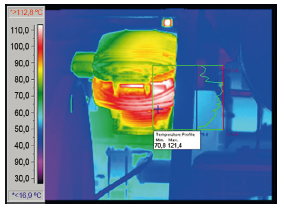

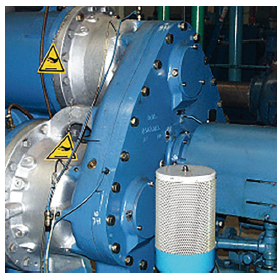

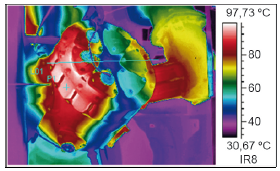

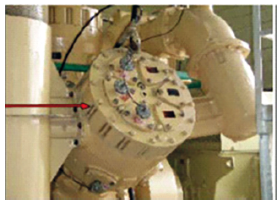

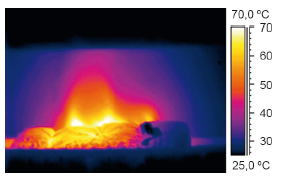

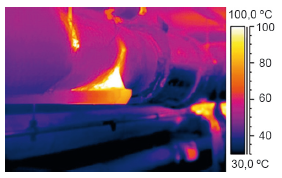

Пример термограммы, охватывающей достаточно большую поверхность обследуемой машины, приведен на рисунке 1.

Некоторые тепловизоры обладают возможностью монтажа одного изображения из нескольких маленьких. Эта функция особенно полезна при обследовании протяженных механизмов.

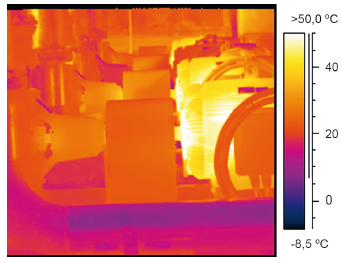

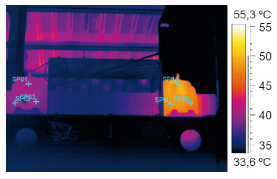

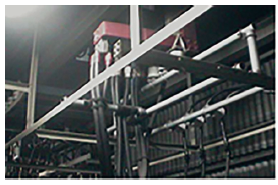

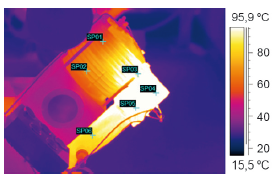

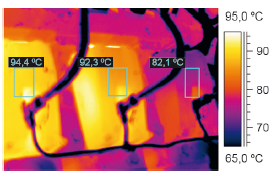

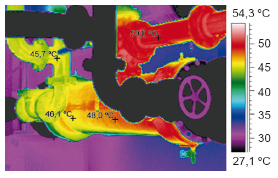

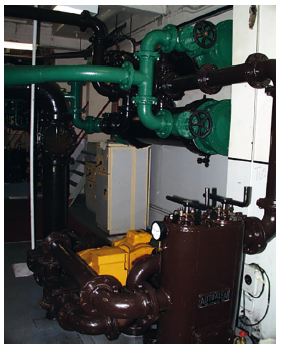

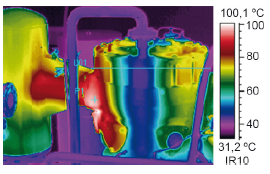

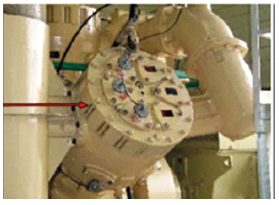

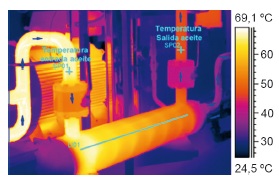

Зачастую желательно видеть на одной термограмме несколько соседних однотипных машин для выявления возможных различий в температурах их поверхностей, что может свидетельствовать о наличии неисправности (см. рисунок 2). При обнаружении существенных различий в температурах рекомендуется провести дальнейшее обследование таких машин, сравнить условия их работы, поведение и историю эксплуатации, т.е. получить информацию, необходимую для постановки диагноза.

|

|

Рисунок 1 - Пример термограммы одной машины | Рисунок 2 - Пример изображения на одной термограмме комплекса машин (насосов) |

Для облегчения идентификации и интерпретации термограмм рекомендуется проводить фотосъемку обследуемой машины с той же точки и в том же направлении, что и при получении термограммы.

6.2 Источники возможных ошибок, точность и повторяемость

6.2.1 Расположение тепловизора

Точка съемки должна быть выбрана таким образом, чтобы минимизировать ошибки, связанные с излучением других источников (в том числе отраженных солнечных лучей). При обследованиях в целях контроля состояния точка съемки должна обеспечивать попадание в кадр по возможности большей части машины в целях сопоставления и распознавания признаков (см. рисунок 1). Обычно съемку проводят под углом 45° к лицевой поверхности машины (группы машин). Измерения отраженной кажущейся температуры проводят по ИСО 18434-1.

6.2.2 Коэффициент излучения

Если контроль состояния проводят с использованием температурных критериев, то перед определением теплового состояния с целью выработки дальнейших рекомендаций по обслуживанию необходимо установить связь коэффициента излучения с возможными отклонениями в техническом состоянии машины. Коэффициент излучения определяют в соответствии с ИСО 18434-1.

6.2.3 Настройки тепловизора и расстояние съемки

Обследуемый объект должен находиться в фокусе объектива тепловизора. Перед применением следует выбрать правильные настройки прибора: спектрального диапазона, диапазона и уровня температур, контрастности и чувствительности. Эти настройки могут различаться в зависимости от целей съемки - общей оценки теплового состояния поверхности и выявления характерных признаков или точного измерения температуры. При выборе расстояния съемки следует учитывать, какие температурное и пространственное разрешения необходимы для выявления отклонений в состоянии машины.

При съемке в целях контроля состояния наилучшее расстояние, позволяющее охватить одним изображением всю обследуемую поверхность, может оказаться слишком большим. Поправку на расстояние до обследуемого объекта вносят в соответствии с ИСО 18434-1.

6.2.4 Условия работы машины

Во время плановых обследований машина должна работать в установившемся режиме, представительном для ее нормальной работы в технологическом процессе. Измерения выполняют после достижения машиной теплового равновесия. Условия работы машины, при которых проводилось обследование, должны быть зарегистрированы.

6.2.5 Внешние условия

Как правило, для получения правильных значений температуры поверхности необходимо знать отраженную кажущуюся температуру и коэффициент излучения поверхности. Данные характеристики определяют в соответствии с ИСО 18434-1, но могут быть также использованы другие нормативные документы, указания изготовителя машины и опыт работ по обследованию машин данного вида.

6.2.6 Калибровка

Обследования проводят тепловизором, прошедшим калибровку. Перед проведением измерений калибровка должны быть проверена (см. ИСО 18434-1).

7 Идентификация расположения подшипниковых узлов

Места расположения всех подшипниковых узлов машины должны быть идентифицированы согласно ИСО 13373-1.

8 Критерии теплового состояния

8.1 Определение базового уровня

Температуры базового уровня и критерии оценки должны быть получены на основе анализа и статистической обработки данных для конкретных машин или групп машин, соответствующих их "идеальному" состоянию (см. ИСО 17359 и ИСО 13379-1). При установлении критериев можно использовать информацию, предоставляемую изготовителем. Измерения для определения базового уровня проводят в соответствии с ИСО 18434-1, но могут быть также использованы другие нормативные документы, указания изготовителя машины и опыт работ по обследованию машин данного вида.

8.2 Общее руководство

При использовании инфракрасной термографии в целях контроля состояния и диагностирования машин настоятельно рекомендуется установить критерии оценки теплового состояния. Соответствующие измерения выполняют в соответствии с ИСО 18434-1, но могут быть также использованы другие нормативные документы, указания изготовителя машины и опыт работ по обследованию машин данного вида.

9 Рекомендации по интерпретации термограмм

С точки зрения оценки состояния машины интерпретация термограммы заключается преимущественно в сопоставлении полученных кажущихся температур с образцовыми значениями, которые соответствуют машине, изготовленной в точном соответствии с проектом, правильно установленной, работающей в предписанных режимах и обеспеченной должным техническим обслуживанием. Часто такую оценку выполняют до и после операций по техническому обслуживанию.

После завершения сравнений с образцом и выявления отклонений проводят сопоставление этих отклонений с образцами, полученными для известных видов неисправностей и повреждений.

При использовании термографии в целях контроля состояния важно точно знать режим и внешние условия работы машины во время обследования, поскольку от них существенно зависит получаемое изображение.

Полученные значения температур поверхности машины зависят, в первую очередь, от условий нагружения в ее узлах, поэтому для правильной интерпретации термограммы важно хорошо разбираться в конструкции обследуемой машины и особенностях ее работы. Случается, что при нормальном режиме работы на термограмме наблюдаются повышенные температуры, в то время как аномальным отклонениям нагрузки соответствует температура с более низкими значениями. Типичным примером может служить термограмма подшипникового узла, когда выделяемое вследствие трения тепло не является чрезмерным, но пятно максимума температуры расположено в ненадлежащем месте, что указывает на возможную неисправность в виде неправильной сборки узла или несоосности вала.

При анализе машинного агрегата интерпретацию термограмм следует сочетать с общим рассмотрением особенностей работы агрегата в целом, а не его отдельных элементов. Такой подход позволит дать комплексную оценку процессам выделения и потери тепла, отражения теплового потока, конвекции, передачи и поглощения тепловой энергии.

Важным примером этого может служить передача тепловой энергии вдоль вала в подшипник от стороннего источника, такого как зубчатая передача, утечки пара в уплотнениях или нагретой технологической жидкости.

Учет тепловой энергии, передаваемой от разных источников в машине, перед тем, как перейти к оценке теплового состояния и выявлению признаков неисправности узла, позволяет оценить тепловой баланс машины в целом и предотвратить постановку неверных диагнозов. Примеры термодинамических состояний разных машин приведены в приложении А.

В ИСО 18434-1 описан типовой процесс выявления неисправностей на основе интерпретации термограмм. По завершении этого процесса рекомендуется выполнить следующие действия (по согласованию с заказчиком):

a) подтвердить сделанные выводы другими методами контроля состояния и диагностирования;

b) определить необходимые корректирующие действия.

10 Диагностирование машин по тепловому состоянию

10.1 Общие принципы

Диагностирование машин с применением термографии, как правило, не основано на каких-либо правилах, но базируется на определенных принципах, которых придерживается специалист, проводящий обследование, и которые основаны на понимании процессов выделения и переноса тепла и связанных с этим процедурах выявления неисправностей. Как и при любом диагностировании, помимо образцов отклонений в тепловом состоянии машины важно иметь образцы ее нормального функционирования.

Можно сформулировать шесть ключевых моментов, на которые следует обращать внимание при диагностировании:

- источники выделения тепла в машине или машинном агрегате;

- возможные отклонения в распределении температуры по поверхности машины;

- механизмы управления трением в машине;

- внешние источники передачи тепловой энергии машине;

- места потерь тепла;

- особенности передачи тепла машине и от машины.

Примеры, демонстрирующие применение указанных элементов анализа, приведены в приложении А.

10.2 Выделение тепловой энергии

10.2.1 Общие положения

Источниками выделения тепла могут быть трение механических частей или трение в жидкостях, экзотермические реакции, электромагнитные и электростатические поля, адиабатическое сжатие технологических сред и пр.

10.2.2 Трущиеся поверхности

Трение связано с взаимодействием двух соприкасающихся и движущихся друг относительно друга поверхностей. На процесс трения оказывают влияние такие характеристики трущихся поверхностей, как их скорость относительно друг друга, качество обработки, относительная твердость, материал, наличие смазки и загрязнителей, а также сила прижатия между ними. Изменение условий трения, связанное с изменением указанных характеристик, находит отражение на термограмме.

Возможны ситуации, когда распределение нагрузки на какую-либо поверхность отличается от нормального и повышенная нагрузка сосредоточена в определенной области поверхности. Тогда на термограмме можно увидеть выделение тепла в этой области.

В связи с этим важно, чтобы проведение обследования сопровождалось пониманием действующих в машине нагрузок и их распределением по поверхности.

10.2.3 Трение в жидкости

Трение в жидкости вызвано возмущением в потоке жидкости над поверхностью. Это возмущение может зависеть от скорости и характеристики течения жидкости (ламинарное или турбулентное), плотности жидкости, ее термодинамических свойств, давления и качества обработки поверхности.

Выделение тепла в машинах, использующих технологические жидкости, может сосредоточиваться в определенных областях, где нарушена геометрия конструкции машины, например соосность корпуса и установленной в нем крыльчатки, постоянство зазора.

Жидкостное трение может наблюдаться также в гидродинамических подшипниках при нарушении нормальных условий смазки.

10.2.4 Электростатические разряды

Данный источник связан с накоплением на поверхностях машины электростатических зарядов с последующим дуговым разрядом, сопровождающимся выделением тепловой энергии.

Такой вид выделения тепла часто наблюдается у центробежных компрессоров и вентиляторов, работающих в пыльных средах, когда статическое электричество накапливается на крыльчатке и разряжается на землю через подшипники или уплотнители обычно в зоне нагрузки.

10.2.5 Индуцированные разряды

Данный источник связан стоками, индуцированными вращающимся магнитным полем, на вращающихся частях машины и последующим дуговым разрядом, сопровождающимся выделением тепла.

Такой вид выделения тепла характерен для электродвигателей с переменной частотой вращения, у которых ток, наведенный во вращающемся роторе, разряжается на землю через подшипники обычно в зоне нагрузки.

10.2.6 Экзотермические реакции

Выделение тепла характерно для ряда химических реакций и фазовых переходов вещества. Экзотермические реакции могут наблюдаться при сгорании топлива и смазки (микро-дизельный эффект), а также в некоторых технологических процессах, таких как производство пенопласта.

10.2.7 Электромагнитные поля

Электромагнитный нагрев - это явление, вызванное вихревыми токами в ферромагнитных материалах машины и связанными с ними возбуждениями молекул и атомов в материалах.

Такой вид выделения тепла обычно имеет место на неподвижных частях оборудования в электромагнитном поле переменного тока, например в шкафе управления электродвигателем или на его корпусе.

10.2.8 Сжатие среды

Выделение тепла может быть вызвано перепадами давления. Примером может служить сжатие газа в компрессоре, выравнивание давления в демпфере пульсаций, адиабатическое сжатие пузырьков воздуха в смазочных материалах или жидкостях (кавитация). Такой вид выделения тепла характерен для поршневых компрессоров и гидравлических машин.

10.2.9 Циклическая деформация материалов

Некоторые материалы, подвергающиеся циклическим деформациям, также способны выделять тепло в результате деформационного упрочнения и деформаций микроструктуры.

10.2.10 Электрические токи

В электрических системах тепло выделяется при прохождении тока через проводник или область контакта между поверхностями. Выделяемая при этом тепловая мощность (Вт), пропорциональна сопротивлению

(Ом), токопроводящего участка и квадрату силы тока

(А) в соответствии с формулой

![]() .

.

10.3 Аномальное распределение температур

Аномальное распределение нагрузок, связанное с неправильной работой машины и действующими силами в ее узлах, может вызывать отклонение в распределении температур на термограмме, не обязательно сопровождающееся при этом индикацией чрезмерных температур. Примерами могут служить несоосность частей валопровода, несоосность вала с насаженным на него зубчатым колесом у больших многоступенчатых центробежных компрессоров.

Аномальное распределение температур может быть вызвано также неправильной сборкой машины и изменением размеров воздушных зазоров, не обеспечивающих необходимую термоизоляцию. Потери или полная утрата изолирующего материала также способны привести к отклонениям в передаче тепловой энергии между разными частями поверхности машины.

10.4 Подводимое тепло

Источники подводимого тепла обычно находятся вне машины, и передача тепла к обследуемой части машины может быть осуществлена в результате разных физических явлений - теплопроводности, конвекции, излучения или индукционного нагрева. Примерами могут служить теплопроводность разных узлов машины, тепловая конвекция внутри замкнутых пространств машины и тепловое излучение от соседних источников.

10.5 Тепловые потери

Потери тепла могут быть также связаны с разными тепловыми явлениями, включая теплопроводность, конвекцию и излучение жидкостями, газами и материалами, а также с эндотермическими реакциями и процессами адиабатного охлаждения.

Потери тепла могут быть предусмотренными (например, охлаждение узлов машины) и непредусмотренными (например, утрата части термоизоляции). Для определения причин отклонений в поведении машины необходимо понимание ее устройства и принципов работы. Аномальные условия охлаждения могут быть связаны с неправильным выбором или температурой охлаждающего материала или неправильным выбором или условиями работы термоизоляции.

10.6 Теплопередача

Передача тепловой энергии может быть предусмотренной или непредусмотренной. Обычно теплопередачей управляют применением разных изолирующих сред. Повреждение изоляции приводит к нежелательному потоку тепловой энергии от машины или к машине.

Приложение А

(справочное)

Примеры из практики

В таблице А.1 и на рисунках А.1-А.39 приведены примеры термограмм с соответствующим описанием, которое не следует использовать в качестве руководства для интерпретации или анализа. Интерпретацию подобных термограмм должен выполнять квалифицированный специалист, обладающий необходимым опытом работы по контролю теплового состояния машин соответствующих видов, знакомый с принципами работы этих машин и методами ее анализа.

Таблица А.1 - Примеры из практики

Элемент анализа | Машина (агрегат) | Узел. Тепловая характеристика | Повреждение, неисправность или отклонение | Термограмма | Фотография |

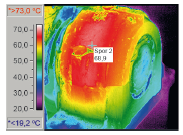

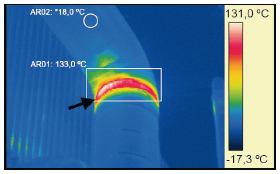

Трущиеся поверхности (см. 10.2.2) | Крупный подшипник качения | Подшипник. Трение в верхней части корпуса подшипника из-за коррозионного истирания (слабый отвод тепла от корпуса подшипника) | Температура повышается в верхней части корпуса подшипника и достигает максимума в его вершине. Это признак выделения тепла внутри корпуса из-за коррозионного истирания, связанного с ослаблением болтового соединения крышки корпуса |

| |

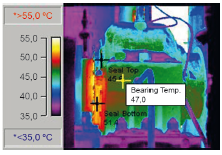

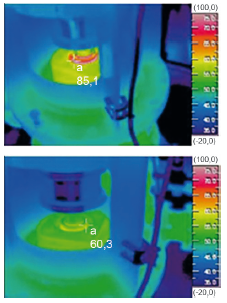

Трущиеся поверхности (см. 10.2.2) | Подшипник ведущей шестерни шаровой мельницы | Трение между нижней частью уплотнения корпуса подшипника и валом | Трущееся уплотнение корпуса подшипника |

| |

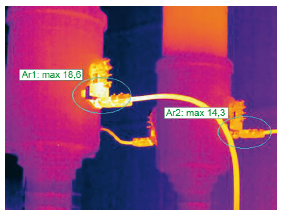

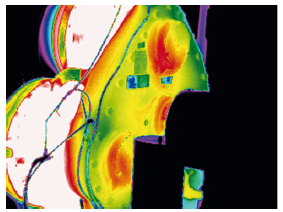

Трущиеся поверхности (см. 10.2.2) | Водяной насос | Нагрев подшипника насоса со стороны соединительной муфты, обмотки и подшипника двигателя со стороны привода | Несоосность |

|

|

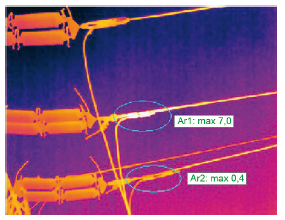

Трущиеся поверхности (см. 10.2.2) | Водяной насос | Подшипник. | Механическое повреждение |

|

|

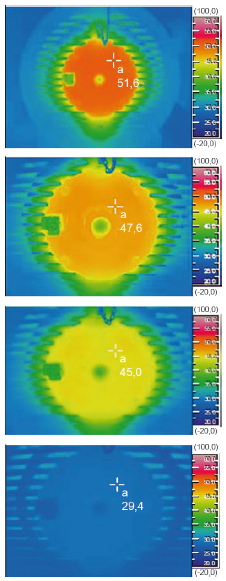

Трущиеся поверхности (см. 10.2.2) | Электродвигатель | Подшипник со стороны свободного конца вала. Рост температуры до 51,6°С (первая термограмма) при обычном значении 30°С. | Проблемы со смазкой |

|

|

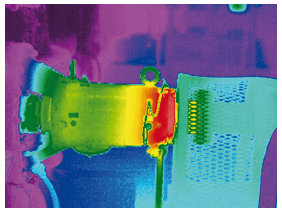

Трущиеся поверхности (см. 10.2.2) | Насос | Нагрев муфты и подшипника со стороны муфты | Несоосность |

|

|

Трущиеся поверхности (см. 10.2.2) | Конвейерная линия | Сильное трение между лентой и конвейерными роликами, высокая температура подшипников | Повреждение подшипника натяжного колеса |

|

|

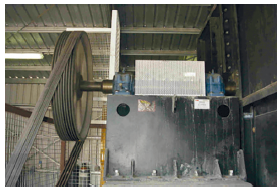

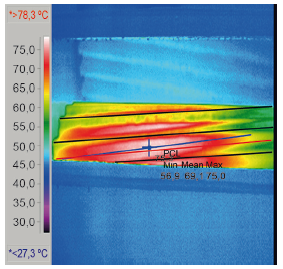

Трущиеся поверхности (см. 10.2.2) | Вентилятор с ременным приводом | Высокие температуры ремня и подшипника ременной передачи | Чрезмерное натяжение ремня |

|

|

Трущиеся поверхности (см. 10.2.2) | Вентилятор с ременным приводом | Высокая температура подшипника со стороны вентилятора (профиль температур вала указывает на выделение тепла в подшипнике) | Плохая смазка. Уменьшенный внутренний зазор в подшипнике |

|

|

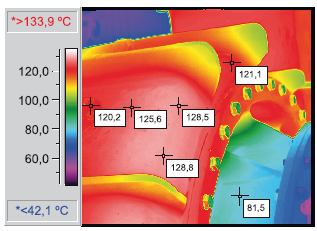

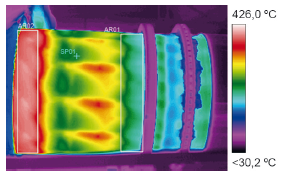

Трение в жидкости (см. 10.2.3) | Центробежный компрессор сжатого воздуха | Кожух компрессора. Неравномерный профиль температур по противоположным углам | Несоосность кожуха и крыльчатки |

|

|

Трение в жидкости (см. 10.2.3) | Центробежный компрессор сжатого воздуха | Кожух компрессора. Неравномерный профиль температур по противоположным углам | Несоосность кожуха и крыльчатки |

|

|

Трение в жидкости (см. 10.2.3) | Компрессор с водяным охлаждением | Насос водяного охлаждения. | Высокое обратное давление из-за забитого отверстия кулера |

|

|

Электромагнитные поля (см. 10.2.7) | Опора высоковольтных изоляторов | Нагрев в местах расположения изоляторов | Местный перегрев из-за наведенных токов |

|

|

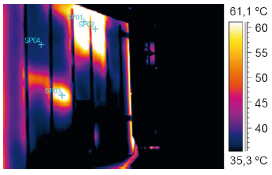

Электромагнитные поля (см. 10.2.7) | Распределительная линия | Стальные трубы для поддержки электрических кабелей | Поддерживающие трубы нагреваются до 60°С. |

|

|

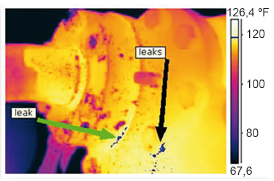

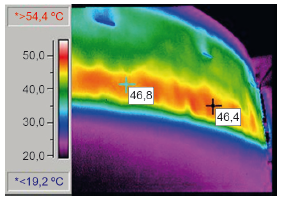

Сжатие среды (см. 10.2.8) | Система отопления, вентиляции и кондиционирования | Компрессор. | Неправильная работа компрессора из-за утечки фреона. Обнаружена методом инфракрасной термографии благодаря утекающему с фреоном маслу |

|

|

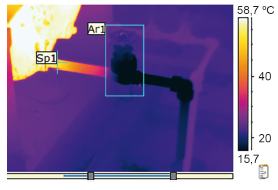

Сжатие среды (см. 10.2.8) | Емкость с бутаноном | Ручной вентиль. | Утечка газа (летучего органического соединения), обнаруженная благодаря расширению газа. |

|

|

Сжатие среды (см. 10.2.8) | Вакуумное устройство | Соединительный узел. | Утечка газа (летучего органического соединения), обнаруженная благодаря расширению газа |

|

|

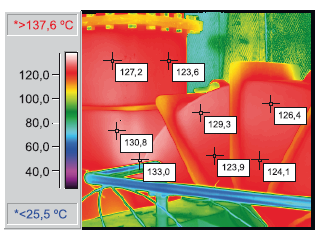

Сжатие среды (см. 10.2.8) | Поршневой компрессор | Компрессионный нагрев цилиндров с аномальным профилем температур | Утечка клапана |

|

|

Электрические токи (см. 10.2.10) | Измерительный трансформатор тока | Клемная коробка | Высокое сопротивление в соединениях |

|

|

Электрические токи (см. 10.2.10) | Высоковольтная линия | Зажимы для проводов | Высокое сопротивление в соединениях |

|

|

Электрические токи (см. 10.2.10) | Ввод трансформатора | Контактный зажим | Высокое сопротивление в соединениях |

|

|

Аномальное распределение температур (см. 10.3) | Электрогенератор с приводом от дизельного двигателя | V-образный шестицилиндровый двигатель. Малый КПД третьего цилиндра | Аномальная температура третьего цилиндра |

|

|

Аномальное распределение температур (см. 10.3) | Установка для коксования | Клапан сброса давления. | Утечка клапана сброса давления |

|

|

Аномальное распределение температур (см. 10.3) | Обогатительное оборудование | Резервуар для растворения в кислоте | Повреждение резиновой футеровки резервуара |

|

|

Аномальное распределение температур (см. 10.3) | Компрессор сжатого воздуха в составе шахтного оборудования | Цилиндр компрессора. Высокая температура из-за утечки воздуха (высокая кажущаяся температура на стенке со стороны корпуса из-за высокого коэффициента излучения зачерненного масляного покрытия) | Утечка через прокладку компрессорной головки |

|

|

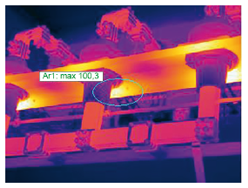

Аномальное распределение температур (см. 10.3) | Система охлаждения подшипника гидротурбины | Кулер подшипника гидротурбины. | Засор труб кулера на теплообменнике |

|

|

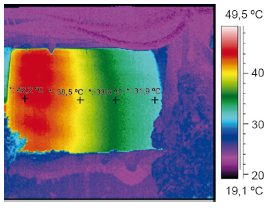

Аномальное распределение температур (см. 10.3) | Скоростной многоступенчатый центробежный компрессор сжатого воздуха | Области нагружения подшипников отличаются от ожидаемых (обусловленных силами реакции вала и зубчатой передачи) | Несоосность отверстий в корпусе подшипника, которая привела к перекосу подшипника и его перегрузке |

|

|

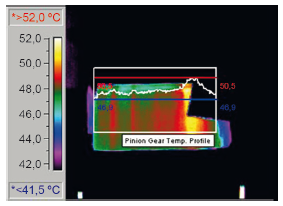

Аномальное распределение температур (см. 10.3) | Шаровая мельница | Ведущая шестерня | Сильная угловая несоосность |

|

|

Аномальное распределение температур (см. 10.3) | Шаровая мельница | Ведущая шестерня | Сильная угловая несоосность |

|

|

Аномальное распределение температур (см. 10.3) | Шаровая мельница | Ведущая шестерня | Загрязнение отверстий для впрыска смазки привело к смещению смазочного слоя на шестерне относительно форсунок |

|

|

Аномальное распределение температур (см. 10.3) | Поршневой компрессор | Головка цилиндра компрессора. | Повреждение перегородки водяной рубашки цилиндра привело к движению охлаждающей воды мимо рубашки |

|

|

Аномальное распределение температур (см. 10.3) | Поршневой компрессор | Головка цилиндра компрессора. | Повреждение перегородки водяной рубашки цилиндра привело к движению охлаждающей воды мимо рубашки |

|

|

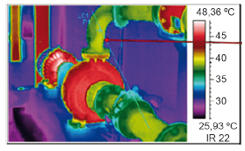

Подводимое тепло (см. 10.4) | Система парового отопления | Паровая труба. | Утечка в паровой трубе |

|

|

Тепловые потери (см. 10.5) | Вращающаяся печь | Облицовка изоляционного кожуха | Повреждение облицовки |

|

|

Тепловые потери (см. 10.5) | Стена печи | Облицовка изоляционного кожуха | Повреждение огнеупорного материала |

|

|

Тепловые потери (см. 10.5) | Главный паропровод | Изолирующая облицовка | Оседание изоляции |

|

|

Теплопередача (см. 10.6) | Система парового отопления | Теплопроводность опоры паропровода | Передача тепла на опору паропровода из-за недостаточной термоизоляции |

|

|

Теплопередача (см. 10.6) | Система охлаждения масла | Кожухотрубный теплообменник. | Система требует внутренней очистки для повышения эффективности (для постановки диагноза необходимо понимание работы системы) |

|

|

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 13372 | IDT | ГОСТ Р ИСО 13372-2013 "Контроль состояния и диагностика машин. Термины и определения" |

ISO 13373-1 | IDT | ГОСТ Р ИСО 13373-1-2009 "Контроль состояния и диагностика машин. Вибрационный контроль состояния машин. Часть 1. Общие методы" |

ISO 13379-1 | IDT | ГОСТ Р ИСО 13379-1-2015 "Контроль состояния и диагностика машин. Методы интерпретации данных и диагностирования. Часть 1. Общее руководство" |

ISO 17359 | IDT | ГОСТ Р ИСО 17359-2015 "Контроль состояния и диагностика машин. Общее руководство" |

ISO 18434-1 | IDT | ГОСТ Р ИСО 18434-1-2013 "Контроль состояния и диагностика машин. Термография. Часть 1. Общие методы" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: | ||

Библиография

[1] | ISO 13381-1, Condition monitoring and diagnostics of machines - Prognostics - Part 1: General guidelines |

[2] | ISO 18436-7, Condition monitoring and diagnostics of machines - Requirements for qualification and assessment of personnel - Part 7: Thermography |

[3] | ASTM E1897, Standard test methods for measuring and compensating for transmittance of an attenuating medium using infrared imaging radiometers |

УДК 534.322.3.08:006.354 | ОКС 17.160 |

Ключевые слова: термография, контроль состояния, диагностирование, критерии оценки, термограмма, интерпретация термограммы, тепловизор | |

Электронный текст документа

и сверен по:

, 2021