ГОСТ Р 57802-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ КЕРАМИЧЕСКИЕ

Метод определения предела прочности при растяжении в направлении толщины образца при нормальной температуре

Ceramic composites. Test method for determination of transthickness tensile strength at ambient temperature

ОКС 81.060.30

Дата введения 2018-06-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Инновации будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 октября 2017 г. N 1462-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Ц1468-13* "Стандартный метод испытания на определение сквозной прочности при растяжении высококачественной керамики, армированной непрерывным волокном, при температуре окружающей среды" (ASTM C1468-13 "Standard Test Method for Trans-thickness Tensile Strength of Continuous Fiber-Reinforced Advanced Ceramics at Ambient Temperature", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3), путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста. Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При этом дополнительные ссылки, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены полужирным курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие", приложениях ДА и ДВ и в сносках приводятся обычным шрифтом; отмеченные в разделе "Предисловие" знаком "**" выделены курсивом; остальные по тексту документа выделены полужирным курсивом. - .

В стандарт не включены разделы 3, 5, 7, подразделы 1.3, 1.4 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что данные разделы и подразделы носят справочный характер.

Указанные разделы (пункты), не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Исключены ссылки на АСТМ Ц1145, АСТМ Ц1239, АСТМ Ц1275, АСТМ Д1468, АСТМ Д3878, АСТМ Е4, АСТМ Е6, АСТМ Е177, АСТМ Е337, АСТМ Е691, IEEE/АСТМ СИ 10, АСТМ Е1012 вместе с положениями, в которых они приведены.

При этом потребности национальной экономики Российской Федерации и/или особенности российской национальной стандартизации учтены в дополнительных подразделах 6.1, 6.2, которые выделены путем заключения их в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в указанных подразделах в виде примечаний.

Измененные отдельные фразы выделены в тексте курсивом.

Внесение указанных технических отклонений направлено на учет особенностей аспекта стандартизации, характерных для Российской Федерации.

Сопоставление структуры настоящего стандарта со структурой примененного стандарта АСТМ приведено в дополнительном приложении ДВ.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на керамические композиты и устанавливает метод определения предела прочности и модуля упругости при растяжении в направлении толщины образца.

Примечание - См. ДА.1 (приложение ДА).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 14359-69 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 21616 Тензорезисторы. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сущность метода

Сущность метода заключается в том, что к образцу прикладывают растягивающую нагрузку, направленную параллельно его толщине.

Примечание - См. ДА.2 (приложение ДА).

4 Оборудование

4.1 Испытания проводят на универсальной испытательной машине, обеспечивающей нагружение образцов с заданной постоянной скоростью перемещения активного захвата, измерение нагрузки с погрешностью не более 1% измеряемой величины, а также возможность регулирования скорости нагружения образца.

4.2 Нагружающее приспособление, состоящее из самовыравнивающихся или фиксированных захватов, не создающих эксцентрических нагрузок, и нагружающих блоков.

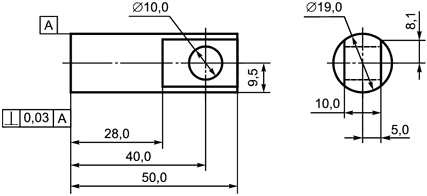

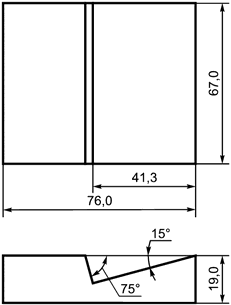

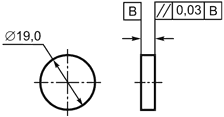

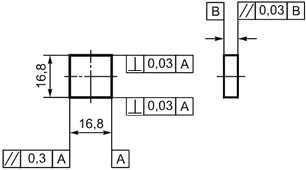

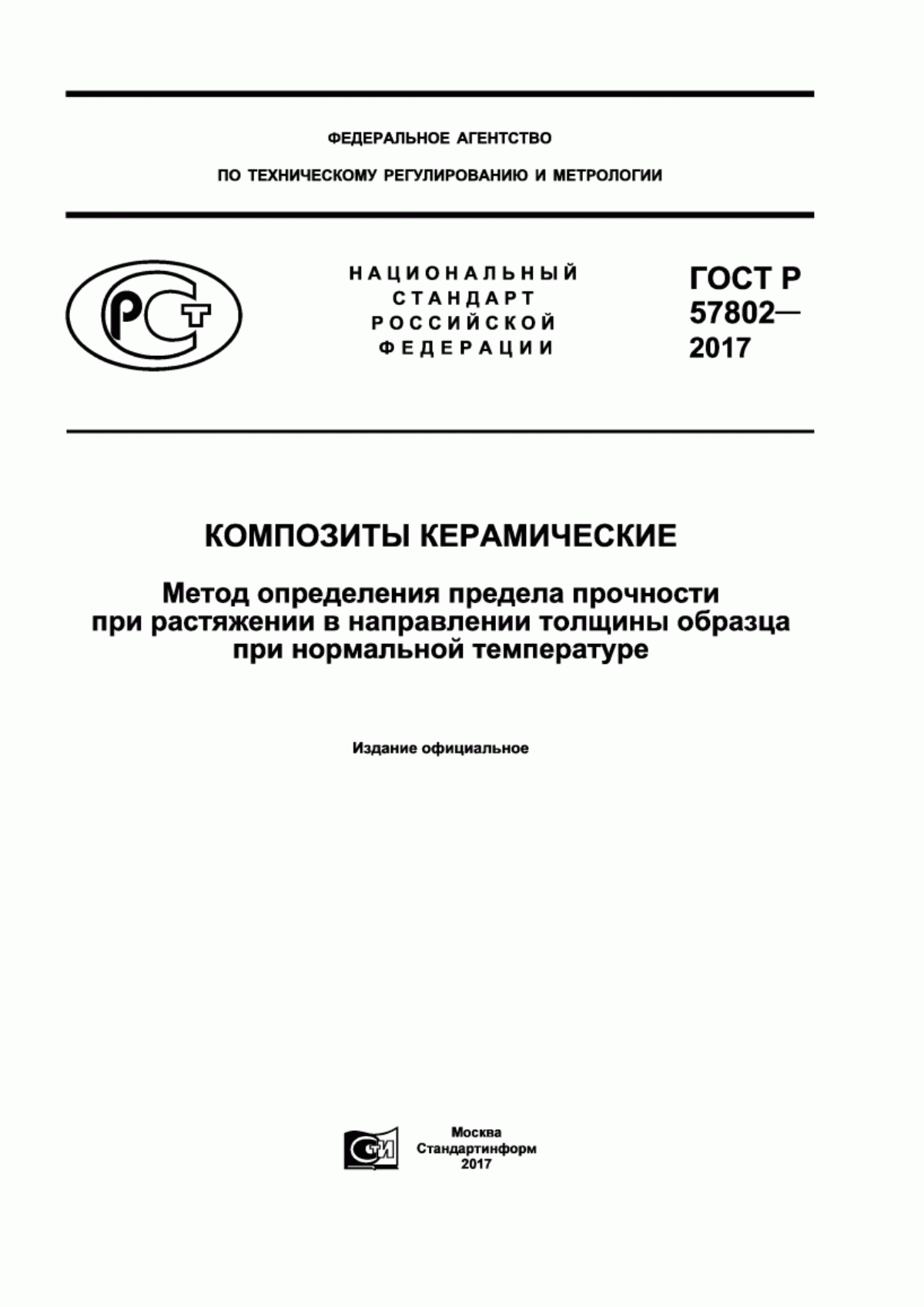

Требования к форме и размерам нагружающих блоков приведены на рисунках 1 и 2.

|

Рисунок 1 - Нагружающий блок, приклеиваемый к образцу круглого сечения

|

Рисунок 2 - Нагружающий блок, приклеиваемый к образцу квадратного сечения

Вместо захватов допускается использовать приспособления, обеспечивающие соединение нагружающих блоков с траверсами испытательной машины через штифты.

Проверку соосности силовой цепочки проводят любым доступным методом (например, с использованием специальных образцов с наклеенными тензорезисторами или двустороннего экстензометра) в начале и в конце серии испытаний. Силовую цепочку считают соосной, если величины изгиба для каждой из взаимно перпендикулярных граней образца, совпадающих с направлением приложения нагрузки, не превышают 5% при величине деформации более 0,1%.

Примечание - См. ДА.3 (приложение ДА).

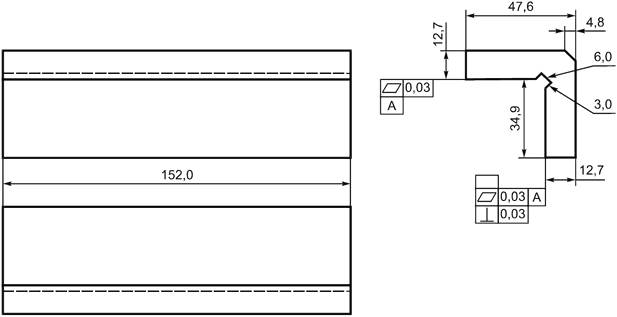

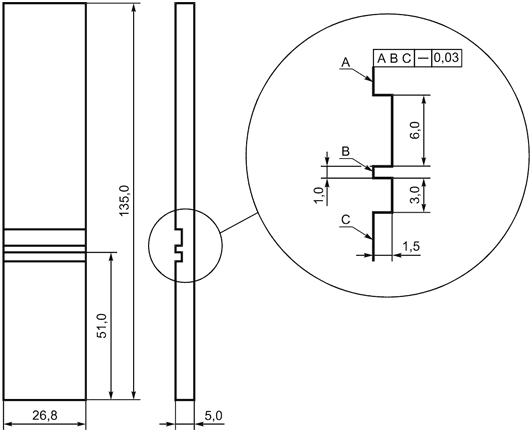

4.3 Приспособление, обеспечивающее совпадение продольных осей образца и нагружающих блоков в процессе склеивания, требования к форме и размерам которого приведены на рисунках 3-5.

4.4 Микрометр по ГОСТ 6507 для измерения геометрических размеров образца, обеспечивающий измерение с погрешностью не более ±0,01 мм от измеряемой величины.

4.5 Для регистрации деформации используют наклеиваемые тензорезисторы по ГОСТ 21616.

Примечание - Допускается использовать другие приборы для регистрации деформаций, прикрепление которых не оказывает влияние на определяемые характеристики, не создает дополнительных напряжений или деформаций.

|

Рисунок 3

|

Рисунок 4

|

Рисунок 5

4.6 Клей, обеспечивающий сцепление нагружающих блоков и образца. Вязкость клея должна быть такой, чтобы он не проникал внутрь образца на глубину более чем 0,1t, где t - толщина испытуемого образца.

Прочность клеевого соединения должна быть больше предела прочности при растяжении испытуемого образца.

Примечание - См. ДА.4 (приложение ДА).

5 Подготовка к проведению испытаний

5.1 Для определения предела прочности при растяжении в направлении толщины используют не менее десяти образцов, если иное не установлено в нормативном документе или технической документации на изделие.

5.2 Для испытаний используют образцы круглого сечения, также допускается использовать образцы квадратного сечения. Требования к форме и размерам образцов приведены на рисунках 6-7.

|

Рисунок 6 - Образец круглого сечения

|

Рисунок 7 - Образец квадратного сечения

5.3 Тип, способ и режим изготовления должны соответствовать нормативному документу или технической документации на изделие.

5.4 При изготовлении образцов механической обработкой из изделий и полуфабрикатов резку и шлифовку образцов проводят при подаче воды для поддержания рабочей зоны и шлифовального диска во влажном состоянии и удаления сошлифованных частиц. Шлифовку допускается проводить в два этапа - сначала грубая, затем тонкая.

Скорость удаления материала должна быть 0,03 мм за проход. Для шлифовки используют алмазный шлифовальный инструмент абразивностью от 320 до 600 грит. По возможности с обеих сторон образцов удаляют равные количества материала.

Образцы круглого сечения допускается высверливать кольцевым сверлом увеличенного диаметра и шлифовать до окончательных размеров.

Окончательное шлифование должно выполняться при вращении шлифовального диска в плоскости, параллельной слоям в x- и y-направлениях, чтобы избежать истирания армирующего наполнителя. Обработку в z-направлении выполнять запрещается.

Примечание - Для декартовой системы координат ось x и ось y находятся в плоскости образца. Сквозное направление по толщине перпендикулярно плоскости и обозначается в рамках настоящего метода испытания осью z.

5.5 Измеряют диаметр или толщину и ширину образца в трех местах: по краям и в середине. Среднее значение диаметра или толщины и ширины образца записывают в протокол испытаний.

5.6 При использовании самовыравнивающихся захватов образец с нагружающими блоками склеивают в приспособлении (см. 4.3).

При использовании фиксированных захватов нагружающие блоки предварительно устанавливают в захваты, после чего их склеивают с образцом.

Подготовка поверхности образца и нагружающих блоков к склеиванию, способ нанесения и отверждения клея, толщина клеевого шва и метод его контроля должны быть указаны в нормативном документе или технической документации на клей.

Примечание - См. ДА.5 (приложение ДА).

5.7 Излишки клея на боковых поверхностях образца и нагружающих блоков удаляют механической обработкой после его отверждения.

5.8 В случае, если предел прочности при разрыве образцов больше прочности клеевого соединения, рекомендуется использовать образцы круглого сечения с графитовыми нагружающими блоками.

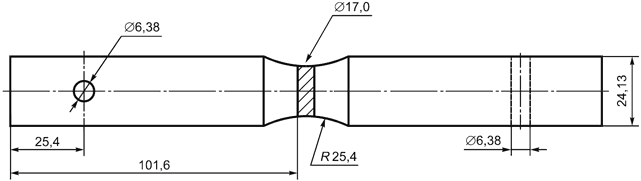

После склеивания образцов и графитовых нагружающих блоков механической обработкой уменьшают диаметр образца до 17 мм, как показано на рисунке 8.

После механической обработки отклонение продольной оси образцов от продольной оси нагружающих блоков после механической обработки не должно превышать ±0,0127 мм.

|

Рисунок 8

6 Проведение испытаний

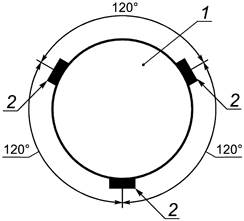

6.1 Условия проведения испытаний должны быть установлены в нормативном документе или технической документации на изделие. Примечание - Включение дополнительного по отношению к АСТМ Ц1468-13 пункта направлено на обеспечение прослеживаемости результатов испытаний. 6.2 При определении модуля упругости при растяжении в направлении толщины образца устанавливают по середине образца тензрезисторы, как показано на рисунках 9-10. |

|

|

|

Примечание - Настоящий стандарт дополнен по отношению к АСТМ Ц1468-13 схемами установки тензорезисторов, применяемых для регистрации деформаций. |

6.3 Образец с приклеенными нагружающими блоками в захватах испытательной машины устанавливают так, чтобы их продольные оси совпали с прямой, соединяющей точки крепления захватов в испытательной машине.

6.4 Испытания проводят с управлением по напряжению со скоростью изменения напряжения от 2 до 5 МПа/с.

Рекомендуется, чтобы скорость перемещения активного захвата составляла от 0,01 до 0,05 мм/с и образец разрушался за время от 5 до 10 с.

6.5 Прикладывают к образцу предварительную нагрузку, значение которой должно быть не более 1% от , где

- наибольшая нагрузка, которую выдержал образец.

Обнуляют показания датчиков деформации.

6.6 Для определения предела прочности при растяжении образец равномерно нагружают с заданной скоростью вплоть до его разрушения.

6.7 Для определения модуля упругости образец равномерно с заданной скоростью нагружают в пределах начального линейного участка диаграммы деформирования и записывают изменение деформации образца в зависимости от нагрузки.

6.8 Для определения предела прочности при растяжении образец нагружают и записывают наибольшую нагрузку , которую выдержал образец.

6.9 Результаты испытаний не учитывают, если разрушение образца произошло по клеевому соединению (полностью или частично), и проводят испытания на новом образце.

7 Обработка результатов

7.1 Предел прочности при растяжении в направлении толщины образца , МПа, вычисляют по формуле

![]() , (1)

, (1)

где - нагрузка, Н;

- площадь поперечного сечения образца, мм

.

За результат испытания принимают среднеарифметическое значение всех определений.

7.2 Модуль упругости при растяжении в направлении толщины , МПа, вычисляют по формуле

![]() , (2)

, (2)

где - напряжение при растяжении, МПа;

- относительное удлинение.

и

определяют на начальном прямолинейном участке графика "нагружение-деформация".

Для материалов, у которых отсутствует начальный прямолинейный участок, модуль упругости не рассчитывают.

7.3 Среднее арифметическое значение вычисляют по ГОСТ 14359-69 (подраздел 4.3)*.

________________

* Применение ссылки в соответствии с требованиями ГОСТ 1.5-2001 (п.4.8.3).

7.4 Стандартное отклонение вычисляют по ГОСТ 14359-69 (подраздел 4.4).

7.5 Коэффициент вариации , %, вычисляют по ГОСТ 14359-69 (подраздел 4.6).

8 Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, содержащего:

- ссылку на настоящий стандарт;

- форму и размеры образца;

- описание применяемого оборудования;

- количество образцов;

- информацию, необходимую для полной идентификации материалов;

- условия изготовления и механическую обработку образцов;

- условия испытаний;

- скорость перемещения активного захвата;

- значение предварительной нагрузки;

- значение предела прочности при растяжении в направлении толщины образца;

- значение модуля упругости при растяжении в направлении толщины образца;

- статистическую обработку данных;

- дату и время проведения испытаний.

9 Точность

9.1 Анализ повторяемости и воспроизводимости был проведен для семидесяти двух образцов, испытанных в восьми различных лабораториях.

9.2 Образцы были изготовлены из алюмомуллитного волокна в алюмосиликатной матрице. Препреги изготавливались из ткани из атласного переплетения восьми жгутов, пропитанной в смеси алюмооксидного порошка и коллоидного раствора кремниевой кислоты, методом мокрого наслоения. Двенадцать отдельных слоев были уложены в поочередной последовательности, отформованы с помощью вакуумного мешка и отверждены при низкой температуре до получения квадратных пластин со стороной 300 мм. Пластины были спечены. Спеченные пластины имели окончательную объемную долю волокна приблизительно в 45%, пористость приблизительно в 25%, плотность 2,53-2,56 г/см, стандартную толщину 2,7 мм и номинальную толщину каждого слоя 0,23 мм. В матрице присутствовали области некапиллярной и капиллярной пористости (размером от 1 до 3 мкм) и обильные микротрещины. Ультразвуковое С-сканирование композитных панелей выявило равномерное распределение плотности и пористости без признаков расслоения.

9.3 Сто образцов в форме дисков диаметром 25,4 мм были изготовлены из одной пластины композитного материала. Размеры образцов предполагали не менее двух единичных ячеек волокна. Восемьдесят образцов в случайном порядке были разделены на группы по десять для распределения и испытания в восьми участвующих лабораториях. Приспособления для испытаний были приклеены к образцам с помощью однокомпонентного клея, требующего отверждения при повышенной температуре в печи в выравнивающем устройстве. Участники межлабораторных испытаний проводили испытания в сервогидравлических испытательных установках с неподвижными захватами и силовой цепочкой с универсальными шарнирными соединениями. Испытания проводились при комнатной температуре в режиме регулирования нагрузки со скоростью приложения нагрузки 1 МПа/с.

Результаты испытаний и расчетов приведены в таблице 1.

Таблица 1

Показатель | Предел прочности при растяжении в направлении толщины образца |

Среднее по восьми лабораториям | 7,7 МПа |

Стандартное отклонение повторяемости и коэффициент изменения повторяемости ( | 1,11 МПа/14,3% |

Стандартное отклонение воспроизводимости и коэффициент изменения воспроизводимости ( | 1,38 МПа/17,7% |

95% предел повторяемости (по лаборатории), 2,8 | 40,0% |

95% предел воспроизводимости (между лабораториями) 2,8 | 49,6% |

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1.1 В настоящем методе испытания описывается процесс определения сквозной прочности керамики, армированной непрерывным волокном (ККМАНВ), при растяжении () под действием монотонного одноосного нагружения при температуре окружающей среды. В настоящем методе испытания рассматриваются без ограничения, испытательные образцы с различными геометрическими параметрами, перечисленные в приложении. В целом, круглые или квадратные испытательные образцы испытывают на прочность при растяжении в направлении, перпендикулярном толщине, путем приклеивания подходящего оборудования к образцам и последующего проведения испытания. Для декартовой системы координат ось x и ось y находятся в плоскости испытательного образца. Сквозное направление по толщине перпендикулярно плоскости и обозначается в рамках настоящего метода испытания осью z. В случае с ККМАНВ, в плоскости испытательного образца обычно присутствует наибольший из трех размеров, при этом она параллельна слоям волокон в однонаправленных, двунаправленных и тканевых композитов. Обратите внимание, что прочность при растяжении в значении, используемом в настоящем методе испытания, подразумевает прочность при растяжении, полученную при монотонном одноосном нагружении, при котором под монотонным подразумевается проведение испытания при неизменной интенсивности без изменений с момента начала испытания до окончательного разрыва.

1.2 Настоящий метод испытания предназначен в первую очередь для использования со всеми высококачественными композитами, армированными непрерывным волокном: однонаправленными (1-D), двунаправленными (2-D), тканевыми и трехнаправленными (3-D). Кроме того, настоящий метод испытания можно использовать для композитных материалов со стеклянной (аморфной) матрицей, армированных 1-D, 2-D и 3-D непрерывным волокном. В настоящем методе испытания напрямую не рассматривается керамика, армированная дискретным волокном, нитевидными кристаллами или макрочастицами, хотя описанные в настоящем документе методы испытания могут в равной степени применяться для этих композитных материалов. Следует отметить, что успешное испытание трехнаправленных структур с высокой объемной долей волокон в направлении "z" может быть затруднительно.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (подраздел 3.1) и ГОСТ 1.5-2001 (подраздел 3.7).

ДА.2

4 Значение и применение

4.1 Настоящий метод испытания может использоваться для разработки материалов, сравнения материалов, обеспечения качества, определения характеристик и формирования расчетных данных.

4.2 Композиты с керамической матрицей, армированной непрерывным волокном, в целом характеризуются наличием матрицы из мелкозернистого (<50 мкм) стекла или керамического материала и армирования керамическим волокном. ККМАНВ являются потенциальными материалами для применения в области строительства при высоких температурах, требующей высокой степени устойчивости к износу, окислению и коррозии, а также устойчивости к разрушению, т.е. вязкости. Кроме того, композиты со стеклянной (аморфной) матрицей, армированной волокном, являются потенциальными материалами для аналогичных, но возможно менее ресурсоемких практических целей. Несмотря на то, что методы испытания на сдвиг используются для оценки прочности при межслойном сдвиге (,

) в высококачественной керамике, при механической обработке и испытании испытательных образцов возникают существенные затруднения. Неправильно подготовленные надрезы могут вызывать неравномерное распределение напряжений в образцах для испытания на сдвиг и могут приводить к неоднозначной интерпретации результатов испытания на прочность. Кроме того, такие образцы для испытания на сдвиг редко дают рабочий участок в состоянии чистого сдвига. Испытания на сквозную прочность при растяжении одноосным нагружением позволяют измерить межслойную прочность при растяжении (

), избежать осложнений, перечисленных выше, и получить информацию о механических характеристиках и прочности в случае с равномерно напряженными материалами. Измеренная предельная прочность является не непосредственной величиной прочности матрицы, а суммарной прочностью матрицы и уровня склеивания волокна, промежуточной фазы волокно/матрица и матрицы.

4.3 ККМАНВ, испытуемые в испытаниях на сквозную прочность при растяжении, могут разрываться из-за единственного преобладающего дефекта или из-за процесса суммарного повреждения; таким образом, объем материала, подвергаемого равномерному растягивающему напряжению в испытании на сквозную прочность при одноосном растяжении, может являться важным фактором при определении предельной прочности ККМАНВ. В силу вероятностного характера распределения прочности хрупких матриц ККМАНВ, для статистического анализа и расчета необходимо достаточное число испытательных образцов при каждом условии испытания. Соответствующие указания по размерам образцов и необходимому количеству приведены в настоящем методе испытания. Исследования, направленные на определение точного воздействия объема испытательного образца на распределение прочности для ККМАНВ, еще не завершены. Следует отметить, что значения прочности, полученные с помощью других рекомендуемых испытательных образцов с различным объемом материала и площадью, могут отличаться в силу такой разницы в объемах.

4.4 Результаты испытания на сквозное растяжение образцов, изготовленных по стандартизированным размерам из определенного материала или выбранной части, могут не в полной мере отражать характеристики прочности и деформации полного, полноразмерного конечного изделия или его эксплуатационные характеристики в различных внешних условиях.

4.5 Для целей контроля качества результаты, полученные на основе стандартизированных образцов для испытания на сквозное растяжение, могут считаться свойственными для материала, из которого они были отобраны, при учете условий первичной и вторичной тепловой обработки.

4.6 Прочность ККМАНВ зависит от свойственного сопротивления разрыву, присутствия дефектов или процессов суммарного повреждения или и того, и другого. Настоятельно рекомендуется проводить анализ поверхностей излома и фрактографию, несмотря на то, что это выходит за рамки настоящего метода испытания.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.5).

ДА.3

6.2 Захватные приспособления:

6.2.1 Общее - Различные типы захватных приспособлений могут использоваться для передачи усилия, прилагаемого испытательной установкой, на испытательные образцы. Ломкая структура матриц ККМАНВ требует точного геометрического согласования. Изгибающие моменты могут создавать напряжения, приводящие к преждевременному возникновению трещин и разрыву испытательного образца. Захватные приспособления можно в целом классифицировать как приспособления с активными и приспособления с пассивными поверхностями захвата, согласно описанию в следующих разделах. Несколько дополнительных методов захвата описаны в АСТМ Ц1275.

6.2.1.1 Активные поверхности захвата - Активные поверхности захвата требуют постоянного приложения механического, гидравлического или пневматического усилия для передачи усилия, прилагаемого испытательной установкой, на испытательный образец. В целом эти типы поверхностей захвата обусловливают приложение усилия перпендикулярно поверхности участка захвата приспособления. Передача одноосного усилия, прилагаемого испытательной установкой, достигается за счет трения между испытательным приспособлением и поверхностями захвата. Таким образом, важным аспектом активных поверхностей захвата является равномерный контакт между участком захвата испытательного приспособления и поверхностями захвата, а также коэффициент трения на границе контакта захват/поверхность приспособления. Кроме того, в случае с активными захватами, равномерное приложение усилия зажима и движение захватов при включении являются важными факторами, которые необходимо учитывать при обеспечении правильного способа захвата.

(1) Захваты, передающие усилие через лицевые стороны, либо через поверхности захвата прямого бокового сдавливания (2), либо через клиновидные поверхности косвенного захвата, работают в качестве звена захвата (3). Как правило, для обеспечения плоскостности и параллельности, а также угла клина поверхностей захватов необходим жесткий допуск. Кроме того, толщина, плоскостность и параллельность участка захвата приспособления должны быть в пределах аналогичных жестких допусков, обеспечивая равномерность контакта на границе раздела приспособление/захват. Допуски всегда зависят от конкретной конфигурации.

(2) Во избежание проскальзывания, между поверхностью захвата и приспособлением необходимо прилагать достаточное боковое давление. Поверхности захватов, зазубренные наподобие напильника с одинарной насечкой, считаются удовлетворяющими требованиям. Мелкая насечка представляется наиболее подходящей. Насечка должна оставаться чистой и хорошо различимой, но не слишком острой. Длина [L] и ширина [W] поверхностей захватов должна быть равна или превышать соответствующую длину и ширину захватываемого приспособления.

(3) Вкладки для захватов, называемые клиньями, можно подвергнуть механической обработке, чтобы подогнать их под плоские и круглые приспособления. Это позволяет использовать широкий спектр приспособлений.

6.2.1.2 Пассивные поверхности захвата - Пассивные поверхности захвата передают усилие, прилагаемое испытательной установкой, через прямое механическое звено (4). В целом эти механические звенья передувают испытательное усилие на образец через геометрические элементы испытательного приспособления. Пассивные захваты могут работать за счет штифтов в отверстиях приспособления. Как правило, для создания равномерного контакта, а также обеспечения соосного нагружения требуются жесткие допуски. Кроме того, умеренно жесткие допуски необходимы для согласования осей и диаметров [D] штифтов и отверстий.

6.3 Соединители нагрузочного модуля:

6.3.1 Общее - Различные типы устройств (соединители нагрузочного модуля) могут использоваться для присоединения узлов активных или пассивных поверхностей захватов к испытательным установкам (1, 5, 6, 7). Соединители нагрузочного модуля в сочетании с типом захватного приспособления играют большую роль в геометрическом согласовании нагрузочного модуля и, таким образом, последующим изгибании испытательного образца. Соединители нагрузочного модуля можно классифицировать как фиксированные и нефиксированные, согласно описанию в следующих разделах. Обратите внимание, что использование правильно согласованных фиксированных или самовыравнивающихся нефиксированных соединителей не может автоматически гарантировать низкий уровень изгибания в испытательном образце. Тип и работа поверхностей захватов, а также размеры образцов для испытания на растяжение при изготовлении могут в значительной мере способствовать окончательному изгибанию испытательного образца. Дополнительная информация, относящаяся к соединителям нагрузочного модуля, приведена в АСТМ Ц1275.

6.3.1.1 Согласование испытательной системы необходимо проверять, как минимум, в начале и в конце серии испытаний, согласно п.А1.1 АСТМ Ц1275, если не соблюдены условия для проверки согласования с другой периодичностью. Серия испытаний - это дискретная группа испытаний на отдельных образцах, проведенных в отдельный период времени на той или иной конфигурации материала, при тех или иных геометрических параметрах образца, условиях испытания или других однозначно определяемых признаках, например, серия испытаний на материале А, состоящая из десяти образцов геометрических параметров В, испытанных при фиксированной скорости усилия до окончательного разрыва при температуре окружающей среды. В середине серии испытаний рекомендуется проводить дополнительную проверку геометрического согласования. Измерить согласование с помощью модельного образца и по порядку проверки согласования, приведенному в АСТМ Ц1275. Допустимые значения изгибания приведены в п.6.4. Испытательные образцы, используемые для проверки геометрического согласования, должны оснащаться рекомендуемыми восемью отдельными тензодатчиками продольной деформации, для определения степени участия в изгибе таких факторов, как эксцентриситет и угловое смешение зажимных головок. Длина испытательного образца для согласования должна приблизительно равняться длине образца и приспособления. Рекомендуется использовать материал (изотропный, однородный, непрерывный) с эквивалентным испытываемому ККМАНВ модулем упругости и способностью к упругой деформации.

6.3.2 Фиксированные соединители нагрузочного модуля - Неподвижные соединители могут включать в себя приспособления, требующие либо единовременной регулировки нагрузочного модуля, остающейся неизменной для всех последующих испытаний, либо согласования на месте перед испытанием, которое производится отдельно для каждого испытательного образца и каждого испытания. Для компенсации присущего рассогласования нагрузочного модуля в таких приспособлениях (8) обычно используются регуляторы угла и эксцентриситета. Неподвижный нагрузочный модуль имеет фиксированные две поступательные степени свободы и три степени свободы вращательного движения. Независимо от используемого метода, проверка геометрического согласования должна выполняться согласно п.6.3.1.1. Принципиальная схема одного из вариантов неподвижного нагрузочного модуля показана на рисунке 3. Эта конфигурация соответствует нагрузочному модулю, приведенному на рисунке 1.

6.3.2.1 В случае с испытаниями ККМАНВ монотонным нагружением обычно предпочтение отдается неподвижному нагрузочному модулю. Во время процесса разрыва неподвижный соединитель, как правило удерживает испытательный образец в согласованном положении и, таким образом, обеспечивает непрерывное равномерное напряжение по оставшейся линии контакта рабочего участка. Тем не менее, в случае с испытаниями на сквозную прочность при растяжении, эта проблема не возникает, что позволяет применять оба метода.

6.3.2.2 Использование неподвижного нагрузочного модуля, как правило, требует приклеивания испытательных образцов к приспособлению после его установки в испытательную конструкцию или захваты. ККМАНВ, как правило, имеют низкую сквозную прочность при растяжении, как указано в п.6.1.1, и это требование позволяет минимизировать вероятность изгибания при захвате приспособления. Недостаток крепления образца в силовой раме заключается в снижении производительности. Потребуется определенное время для отверждения клея. Необходимо тщательно проверить статичность образца относительно приспособления во время цикла отверждения клея.

6.3.3 Подвижные соединители нагрузочного модуля - Подвижные соединители могут включать в себя устройства, обеспечивающие самовыравнивание нагрузочного модуля в ходе перемещения поперечной экструзионной головки или исполнительного механизма. Обычно такие приспособления базируются на свободно перемещающихся соединениях, устраняющих прилагаемые моменты по мере нагружения компонентов нагрузочного модуля. Примерами таких приспособлений могут служить кромки лезвий, универсальные шарниры, гидравлические муфты или воздушные подшипники (5, 9, 10). Несмотря на то, что подвижные соединители нагрузочного модуля должны быть самовыравнивающимися, работу соединителей необходимо проверять согласно п.6.3.1.1. Принципиальная схема одного из вариантов возможной конфигурации подвижного нагрузочного модуля показана на рисунке 4, данная конфигурация соответствует нагрузочному модулю, изображенному на рисунке 2.

6.3.3.1 В конфигурации нагружения, показанной на рисунке 4, используются универсальные наконечники (иногда называемые наконечниками шарового соединения) на обоих сторонах установленного испытательного образца. Такие универсальные наконечники обеспечивают полный спектр угловых перемещений и компенсируют определенную рассогласованность осей и угловых размеров захватов. Фотоизображение узла приспособления в сборе, испытательного образца и универсальных наконечников показана на рисунке 5.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.6).

ДА.4

6.7 Клеи - При проведении испытания на сквозную прочность при растяжении клей должен склеивать испытательный образец с приспособлением. При этом, как правило, есть возможность прямого захвата испытательного образца. Существует множество типов клея, поэтому необходимо тщательно подбирать достаточно прочный клей для проведения испытания.

Примечание 3 - Во многих клеях содержатся опасные химические вещества. Производители клеев обычно предоставляют перечень возможных опасных факторов, связанных с тем или иным клеем, а также паспорта безопасности материалов (ПБМ) на свою продукцию. Следует ознакомиться со всеми указаниями по технике безопасности и соблюдать рекомендации производителя относительно порядка применения. В общем, необходимо всегда надевать средства защиты лица, глаз и тела. Если клей выделяет газ, его следует использовать только в вытяжных шкафах, предназначенных для работы с таким газом.

6.7.1 Прочность клея можно оценить, склеив приспособление без образца и проведя испытание на сквозную прочность при растяжении только на самом клее. Тогда его прочность при растяжении можно определить по процедуре в п.10.3.

6.7.2 Однокомпонентными клеями, отверждаемыми в воздушной среде при комнатной температуре, пользоваться проще всего, однако их прочность невысока.

6.7.3 Для двухкомпонентных клеев требуется основная часть из смолы и катализатор для активации процесса отверждения. Эти клеи имеют умеренную прочность и часто требуют нанесения стеклянных гранул определенного размера для получения линии склеивания той или иной толщины, обеспечивающей оптимальные параметры склеивания. Зачастую в попытке формирования линии склеивания клей наносится в излишних количествах, что может осложнять ситуацию, так как не должен наплывать или стекать с краев испытательного образца; поэтому необходимо осторожно дозировать количество наносимого клея.

6.7.4 Однокомпонентные клеи, отверждаемые при повышенной температуре, очень просты в обращении и, как правило, имеют очень высокую прочность склеивания. Некоторые из этих клеев, отверждаемых при повышенной температуре, производятся в виде пластин, которые легко режутся по желаемой форме с помощью ножниц или лезвия ножа. Чтобы удерживать пленку на месте, на приспособлении часто используют липкое вещество. Излишки пленки, выступающие за пределы испытательного образца, можно легко обрезать до установки приспособления в печь для отверждения. Применение клеев этих типов позволяет использовать одинаковое количество клея при каждом испытании, таким образом минимизируя воздействие клея на сквозную прочность.

6.7.4.1 Клеи, отверждаемые при повышенной температуре, обычно чувствительны к максимальным температурам; поэтому на приспособление необходимо устанавливать термопары (1), чтобы обеспечить достижение и поддержание температуры отверждения, а также выполнение всего цикла отверждения.

Примечание 4 - Клеи, отверждаемые при повышенных температурах, должны достигать максимальной температуры для активации процесса отверждения. Следует с особой тщательностью документировать факт достижения температуры адгезионного сцепления. Не допускается просто записывать температуру печи предполагая, что приспособление и клей достигли одной и той же температуры. Неправильное отверждение клея (1) является первоочередной причиной разрыва клеевого шва.

6.7.5 Пористые ККМАНВ могут допускать проникновение во внутреннюю часть ККМ. Необходимо тщательно определить, позволит ли вязкость клея проникнуть ему в испытательный образец. В случае с системами пористых ККМАНВ дополнительный материал или запасной образец приклеивают к блокам материала, из которого изготовлено приспособление, и затем выполняют металлографический разрез в целях определения глубины проникновения клея в испытательный образец. Клей не должен проникать более чем на один слой волокна или более чем на 10% толщины образца (6) от каждой из поверхностей.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.6).

ДА.5

8.2 Подготовка испытательных образцов:

8.2.1 В зависимости от предполагаемого применения результатов испытания следует использовать одну из следующих процедур подготовки образцов. Независимо от используемой процедуры подготовки, в целях обеспечения воспроизводимости необходимо заносить в протокол достаточно подробное описание процедуры.

8.2.2 Изготовленный вид - Образцы для испытания на сквозную прочность при растяжении должны имитировать состояния поверхности/кромок и технологический маршрут практического применения, где механическую обработку не применяют; например, литые детали, горячепрессованные, спеченные или отлитые под давлением детали. Дополнительные спецификации механической обработки не требуются.

Примечание 5 - Обработанные образцы могут иметь шероховатую текстуру и непараллельные кромки. При этом они могут быть подвержены преждевременному разрушению, если на кромках испытательного образца присутствуют концентрации напряжений.

8.2.3 Механическая обработка по назначению - Образцы для испытания на сквозную прочность при растяжении должны проходить такую же подготовку поверхностей/краев, как и компонент. Если процесс не запатентован, отчет должен включать конкретную информацию об этапах снятия материала, абразиве диска, склеивании диска, количестве материала, снимаемого за проход, и типе используемого охладителя.

8.2.4 Общепринятая практика - В тех случаях, когда были разработаны общепринятые процедуры механической обработки, удовлетворяющие требованиям класса материалов (т.е. не вызывают ненужных поверхностных/подповерхностных повреждений или остаточных напряжений), необходимо использовать именно такие процедуры.

8.2.4.1 Обычно механической обработке подвергают только кромки образца для испытания на сквозную прочность при растяжении. Вместе с тем поверхности также могут обрабатываться до параллельного состояния, чтобы уменьшить неровность поверхностей или удалить бугры. Такая обработка позволит упростить процесс приклеивания образца к приспособлению. Важно отметить, что более значительная неровность поверхности может уменьшить целостность клеевого шва. Кроме того, обработка поверхностей в целом повреждает волокна поверхностного слоя, поэтому обработку поверхности необходимо заносить в протокол.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.7).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

1.3 Величины соответствуют Международной системе единиц (СИ) и IEEE/АСТМ СИ10.

1.4 Настоящий стандарт не претендует на полноту описания всех проблем безопасности, связанных с его использованием, если таковые имеются. В обязанности пользователя данного стандарта входит обеспечение соответствующих мер техники безопасности и охраны труда, а также решение вопроса о применимости нормативных ограничений перед началом применения стандарта. Дополнительные рекомендации приведены в п.6.7 и разделе 7.

ДБ.2

3 Терминология

3.1 Определения:

3.1.1 Определения терминов, относящихся к испытанию на растяжение, приведенные в АСТМ Е6, распространяются на термины, использованные при составлении настоящего метода испытания. Определения терминов, относящихся к высококачественной керамике, приведенные в АСТМ Ц1145, распространяются на термины, использованные при составлении настоящего метода испытания. Определения терминов, относящихся к высококачественной керамике, приведенные в АСТМ Ц1145, распространяются на термины, использованные при составлении настоящего метода испытания. Соответствующие определения, перечисленные в АСТМ Е1012, АСТМ Ц1145, АСТМ Д3878 и АСТМ Е6, приведены ниже с указанием в скобках их соответственных источников. Терминология, используемая в сочетании с настоящим методом испытания, определена далее:

3.1.2 Высококачественная керамика, с: Конструктивно сложный, преимущественно безметалловый неорганический керамический материал с высокими характеристиками и определенными функциональными свойствами [АСТМ Ц1145].

3.1.3 Деформация при изгибе, с: Разница между деформацией на поверхности и осевой деформацией [АСТМ Е1012].

3.1.4 Разрушающее усилие, с: Усилие, при котором происходит разрыв, - разрушающее усилие в Н [АСТМ Е6].

3.1.5 Композит с керамической матрицей (ККМ), с: Материал, состоящий из двух или более материалов (нерастворимых друг в друге), в котором основной неразрывный компонент (матричный компонент) является керамическим материалом, а второстепенный компонент(ы) (армирующий компонент) может быть керамическим, стеклокерамическим, стеклянным, металлическим или органическим материалом. Эти компоненты комбинируются на макроскопическом уровне, формируя практичный конструкционный материал, обладающий определенными свойствами или характеристиками, нехарактерными для отдельно взятых составляющих [АСТМ Ц1145].

3.1.6 Композит с керамической матрицей, армированной непрерывным волокном (ККМАНВ): Композитный материал с керамической матрицей, в которой армирующая часть состоит из непрерывного волокна, непрерывной нити или тканных волокон [С1145].

3.1.7 Измерительная база, с: Исходная длина (LGL) той части образца, по которой определяется деформация или изменение длины [АСТМ Е6].

3.1.8 Модуль упругости, с: Отношение напряжения к соответствующей деформации ниже предела пропорциональности [АСТМ Е6].

3.1.9 Изгибание в процентах, с: Деформация при изгибе, умноженная на 100, разделенная на осевую деформацию [АСТМ Е1012].

3.1.10 Прочность при растяжении, с: Максимальное растягивающее напряжение, которое способен выдержать материал. Прочность при растяжении рассчитывают по максимальной нагрузке в ходе испытания на растяжение, проводимого для разрыва, и исходной площади поперечного сечения образца [АСТМ Е6].

3.2 Определения терминов, относящихся к данному стандарту:

3.2.1 Сквозная толщина, с: Направление, параллельное толщине, т.е. внеплоскостной размер, согласно п.1.1, а также обычно перпендикулярное слоям в одно-, двунаправленных слоистых материалах и ткани. В случае с трехнаправленными слоистыми материалами это направление, как правило, принимают перпендикулярным толщине и ассоциируется с направлением "".

3.2.2 Приспособление, с: Под приспособлениями понимаются устройства, склеиваемые с испытательным образцом. Фактически именно эти устройства захватываются или скрепляются штифтами с нагрузочным модулем. Приспособление передает прилагаемое усилие на испытательный образец.

ДБ.3

5 Мешающее воздействие

5.1 Среда испытания (вакуум, инертный газ, внешний газ и т.д.), включая влагосодержание (например, относительная влажность), может влиять на измеряемую прочность. В частности, от среды и скорости испытания в значительной степени зависят характеристики волокон, подверженных разрыву от медленного роста трещин (4). Чтобы свести к минимуму воздействия медленного роста трещин, испытания с целью оценки максимальной потенциальной прочности волокна проводятся в инертных средах или при достаточно высокой скорости испытания, или с учетом обоих этих условий. И наоборот, чтобы проанализировать характеристики материалов в тех или иных условиях, испытания можно проводить в таких средах и в таких режимах испытания, а также при таких скоростях, которые характерны для условий их эксплуатации. При проведении испытания в нерегулируемой среде наружного воздуха с целью оценки максимальной потенциальной прочности относительная влажность и температура подлежат наблюдению и занесению в протокол. Не рекомендуется проводить испытания при относительной влажности >65%, а любые отклонения от этой рекомендации необходимо заносить в протокол.

5.2 Подготовка поверхности испытательных образцов, не являясь серьезной проблемой для ККМАНВ, все-таки может стать причиной дефектов изготовления, которые могут сильно влиять на измеряемую сквозную прочность. Повреждения от механической обработки, причиненные в ходе подготовки образцов, могут быть либо случайным противодействующим фактором при определении прочности первоначального материала, т.е. более частое возникновение трещин, начинающихся на поверхности, в сравнении с трещинами, начинающимися в глубине образца, либо неотъемлемой частью прочностных характеристик. Универсальные или стандартизированные методы испытания для подготовки поверхностей и кромок не существуют. Необходимо понимать, что этапы чистовой механической обработки могут или не могут устранять повреждения, причиненные в ходе первоначальной обработки. Таким образом, история изготовления испытательного образца может играть важную роль в распределении измеряемой прочности и подлежит занесению в протокол. Кроме того, характер изготовления определенных композитов (например, химическая инфильтрация из паровой фазы или горячая прессовка) может требовать проведения испытания образца в условиях его обработки.

5.3 Изгибание при однонаправленном испытании на сквозное растяжение может вызывать или способствовать неравномерному распределению напряжений при максимальных напряжениях на краях образца, приводящих к нехарактерным разрывам. Аналогичным образом разрыв от дефектов кромок может усиливаться или подавляться в результате присутствия неоднородных напряжений, вызванных изгибанием.

Примечание 1 - Расчеты методом конечных элементов, проведенные для испытательных образцов прямоугольного сечения в условиях принудительного состояния на определение толщины испытательного образца, изучены в материалах под ссылкой (1). Уровни напряжения вдоль четырех кромок углов оказались ниже напряжения внутри, за исключением углов на линиях склеивания, где напряжение было несколько выше внутреннего. Уровни напряжения вдоль обеих сторон и внутренней части образца были равномерными.

ДБ.4

7 Меры предосторожности

7.1 При выполнении испытания по настоящему методу допускается высокая вероятность разлета фрагментов разорванного волокна. Хрупкая структура высококачественной керамики и высвобождение энергии деформации способствует потенциальному выбросу неконтролируемых фрагментов при разрушении. Настоятельно рекомендуется предусматривать средства по сдерживанию этих фрагментов для последующей фрактографической реконструкции и анализа.

7.2 Оголенные волокна на кромках испытательных образцов ККМАНВ представляют собой опасность вследствие остроты и хрупкости керамического волокна. Лица, обращающиеся с этими материалами, должны быть осведомлены о таких условиях и правильных методах работы.

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта ASTM C1468-13 |

3 Терминология | |

4 Сущность метода (4) | 4 Значение и применение |

5 Мешающее воздействие | |

4 Оборудование (6) | 6 Испытательное устройство |

7 Меры предосторожности | |

5 Подготовка к проведению испытаний (8) | 8 Испытательный образец |

6 Проведение испытаний (9) | 9 Методика |

7 Обработка результатов (10) | 10 Обработка результатов |

8 Протокол испытаний (11) | 11 Протокол |

9 Точность (12) | 12 Точность и систематическая погрешность |

13 Ключевые слова | |

Приложение ДА (справочное) Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ | |

Приложение ДБ (справочное) Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ | |

Приложение ДВ (справочное) Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

Примечание - Сопоставление структуры стандартов приведено, начиная с раздела 3, т.к. предыдущие разделы стандартов идентичны. | |

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 1.5-2012. - .

УДК 666.3.017:006.354 | ОКС 81.060.30 |

Ключевые слова: керамические композиты, метод определения предела прочности при растяжении, направление толщины образца | |

Электронный текст документа

и сверен по:

, 2017