ГОСТ 4543-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕТАЛЛОПРОДУКЦИЯ ИЗ КОНСТРУКЦИОННОЙ ЛЕГИРОВАННОЙ СТАЛИ

Технические условия

Structural alloy steel products. Specifications

МКС 77.140.10

77.140.60

Дата введения 2017-10-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им.И.П.Бардина" (ФГУП "ЦНИИчермет им.И.П.Бардина")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 октября 2016 г. N 92-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 1-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 13 января 2017 г. N 10-ст межгосударственный стандарт ГОСТ 4543-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2017 г.

5 ВЗАМЕН ГОСТ 4543-71

6 ПЕРЕИЗДАНИЕ. Февраль 2019 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 1, 2022 год, введенная в действие с 23.08.2021

Поправка внесена изготовителем базы данных

1 Область применения

1.1 Настоящий стандарт распространяется на горячекатаную и кованую (диаметром или толщиной до 250 мм включительно), калиброванную и со специальной отделкой поверхности металлопродукцию из конструкционной легированной стали, применяемую в конструкциях общего назначения, после термической обработки.

Горячекатаную и кованую металлопродукцию диаметром или толщиной свыше 250 до 300 мм включительно изготовляют по согласованию изготовителя с заказчиком.

1.2 В части требований к химическому составу настоящий стандарт распространяется на слитки, блюмы, слябы, катаные, кованые и непрерывно-литые заготовки, поковки, штамповки, листовой прокат и другие виды металлопродукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 103-2006 Прокат сортовой стальной горячекатаный полосовой. Сортамент

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1051-73 Прокат калиброванный. Общие технические условия

ГОСТ 1133-71 Сталь кованая круглая и квадратная. Сортамент

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 1763-68 (ИСО 3887-77) Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 1778-70 (ИСО 4967-79) Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2216-84 Калибры-скобы гладкие регулируемые. Технические условия

ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2591-2006 Прокат сортовой стальной горячекатаный квадратный. Сортамент

ГОСТ 2879-2006 Прокат сортовой стальной горячекатаный шестигранный. Сортамент

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 4405-75 Полосы горячекатаные и кованые из инструментальной стали. Сортамент

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 5657-69 Сталь. Метод испытания на прокаливаемость

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7417-75 Сталь калиброванная круглая. Сортамент

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-2018 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 8559-75 Сталь калиброванная квадратная. Сортамент

ГОСТ 8560-78 Прокат калиброванный шестигранный. Сортамент

ГОСТ 8817-82 Металлы. Метод испытания на осадку

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349-83 Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351-2003 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356-81 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360-82 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 14955-77 Сталь качественная круглая со специальной отделкой поверхности. Технические условия

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 21120-75 Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22235-2010 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 26877-2008 Металлопродукция. Методы измерений отклонений формы

ГОСТ 27809-95 Чугун и сталь. Методы спектрографического анализа

ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

ГОСТ 28473-90 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

ГОСТ 30415-96 Сталь. Неразрушающий контроль механических свойств и микроструктуры металлопродукции магнитным методом

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 легированная сталь: В соответствии со стандартом [1]*.

_______________

* В Российской Федерации можно использовать ГОСТ Р 54384-2011 (EN 10020:2000) "Сталь. Определение и классификация по химическому составу и классам качества".

3.2 легирующие химические элементы: Химические элементы, специально вводимые в сталь в определенном количестве, массовую долю которых контролируют.

3.3 остаточные химические элементы: Химические элементы, добавленные не преднамеренно, а попавшие в сталь случайно из шихтовых материалов, огнеупоров и др.

3.4 ковшовая проба: Проба металла определенного объема, отобранная из сталеразливочного или промежуточного ковша или из тигля.

3.5 внепечная обработка стали: Обработка металла вне печи, направленная на снижение в нем концентрации вредных примесей и загрязненности неметаллическими включениями и на улучшение механических и специальных свойств.

3.6 скрап-процесс: Процесс выплавки стали, при котором основной составляющей шихты служит скрап (металлический лом) и чугун (20%-45%).

3.7 скрап-рудный процесс: Процесс выплавки стали, при котором основной составляющей шихты служит чугун (50%-80%), скрап (металлический лом) и железная руда.

3.8 "чашечка": Дефект на торце правленой металлопродукции в виде чашечки, образующийся при правке за счет сдвиговых деформаций, а также за счет завальцовки заусенца, образующегося при резке металлопродукции, в зависимости от толщины (диаметра) металлопродукции может заканчиваться в приповерхностном слое или продолжаться до центра металлопродукции.

3.9 остатки "чашечки": Дефект на торце металлопродукции, оставшийся после удаления фаской или торцовкой основной части "чашечки".

4 Классификация и обозначения

4.1 Сталь подразделяют:

- по способам выплавки и переплава на:

мартеновскую;

кислородно-конвертерную;

открытой дуговой/индукционной выплавки (далее - выплавленную в электропечах);

вакуумно-индукционной выплавки - ВИ;

электрошлакового переплава - Ш;

вакуумно-дугового переплава - ВД;

плазменно-дугового переплава - П;

- по наличию внепечной обработки:

с внепечной обработкой - ВОС;

без внепечной обработки;

- по способу разливки стали:

в слиток - КМС1;

в непрерывно-литую заготовку - КМС2;

- в зависимости от требований к химическому составу, качеству поверхности и макроструктуре металлопродукции из нее на классы:

качественная;

высококачественная - сталь с повышенными требованиями к химическому составу и макроструктуре металлопродукции из нее по сравнению с качественной сталью. При этом в конце наименования марки стали добавляют букву А;

особовысококачественная - сталь, выплавленная в вакуумно-индукционной печи (ВИ) или с применением переплавов (Ш, ВД, П), с повышенными требованиями к химическому составу, качеству поверхности и макроструктуре металлопродукции из нее по сравнению с качественной и высококачественной сталью. При этом индекс обозначения способов выплавки и переплавов (ВИ, Ш, ВД, П) пишется через дефис после наименования марки стали.

Примечание - Повышенные требования на металлопродукцию из особовысококачественной стали, выплавленной в вакуумно-индукционной печи (ВИ), распространяются только в части химического состава.

4.2 Наименование марок стали

Наименование марок стали состоит из цифр и буквенного обозначения химических элементов. Цифры перед буквенным обозначением указывают среднюю массовую долю углерода (С) в стали в сотых долях процента.

Химические элементы обозначены следующими буквами: В - вольфрам (W), Г - марганец (Mn), М - молибден (Mo), Н - никель (Ni), Р - бор (B), С - кремний (Si), Т - титан (Ti), Ф - ванадий (V), X - хром (Cr), Ю - алюминий (AI).

Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в целых единицах. Отсутствие цифры означает, что в стали содержится до 1,5% этого легирующего элемента.

4.3 Металлопродукцию подразделяют:

- по способу производства на:

горячекатаную;

кованую;

калиброванную;

со специальной отделкой поверхности;

- по форме сечения:

круглого (круг);

квадратного (квадрат);

шестигранного (шестигранник);

прямоугольного (полоса);

- по виду поставки:

в прутках;

в мотках (НМД);

в полосах;

- по видам длины прутков и полос - в соответствии со стандартами на сортамент;

- по способу подготовки поверхности (для горячекатаной и кованой):

без обточки (обдирки);

с обточенной (ободранной) поверхностью - ОБТ;

- по качеству и отделке поверхности на группы:

1ГП, 2ГП, 3ГП - горячекатаную и кованую;

Б, В - калиброванную;

В, Г, Д - со специальной отделкой поверхности;

- по состоянию поставки на:

без термической обработки (для горячекатаной и кованой);

термически обработанную - ТО;

нагартованную - НГ (для калиброванной и со специальной отделкой поверхности);

- по видам термической обработки на:

отожженную - ОТ;

высокоотпущенную - ВО;

нормализованную - Н;

нормализованную с высоким отпуском - Н+ВО;

закаленную с отпуском - З+О.

5 Условия заказа

Заказчик должен предоставить изготовителю все требования, необходимые для поставки металлопродукции, в соответствии с требованиями настоящего стандарта.

5.1 Основные требования, указываемые при оформлении заказа:

- объем поставки;

- способ производства металлопродукции (горячекатаная, кованая, калиброванная, со специальной отделкой поверхности);

- форма (круг, квадрат, шестигранник, полоса), размеры металлопродукции и обозначение соответствующего стандарта на сортамент;

- вид поставки (в прутках, в мотках, в полосах);

- обозначение настоящего стандарта;

- марка стали;

- способ выплавки, переплава и разливки стали;

- наличие внепечной обработки;

- способ подготовки поверхности для горячекатаной и кованой металлопродукции;

- группа качества или отделки поверхности;

- состояние поставки или вид термической обработки;

- документ, подтверждающий качество металлопродукции в соответствии с ГОСТ 7566 или стандартом [2].

5.2 Дополнительные требования, указываемые при оформлении заказа, с учетом 7.2.

6 Сортамент

По форме, размерам и предельным отклонениям металлопродукция должна соответствовать:

горячекатаная:

- круглая в прутках и мотках - ГОСТ 2590 или другим нормативным документам, согласованным при оформлении заказа;

- квадратная в прутках и мотках - ГОСТ 2591 или другим нормативным документам, согласованным при оформлении заказа;

- шестигранная в прутках и мотках - ГОСТ 2879;

- полосовая - ГОСТ 103, ГОСТ 4405 или другим нормативным документам, согласованным при оформлении заказа;

кованая:

- круглая и квадратная в прутках - ГОСТ 1133 или другим нормативным документам, согласованным при оформлении заказа;

- полосовая - ГОСТ 4405 или другим нормативным документам, согласованным при оформлении заказа;

калиброванная:

- круглая в прутках и мотках - ГОСТ 7417;

- квадратная в прутках и мотках - ГОСТ 8559;

- шестигранная в прутках и мотках - ГОСТ 8560;

- полосовая - нормативным документам, согласованным при оформлении заказа;

со специальной отделкой поверхности в прутках и мотках - ГОСТ 14955.

Примечание - При поставке металлопродукции в мотках допускается наличие в партии не более 5% мотков, состоящих из двух отрезков.

7 Технические требования

7.1 Характеристики базового исполнения

7.1.1 Способ выплавки, переплава, разливки и наличие или отсутствие внепечной обработки стали

Способы выплавки, переплава, разливки и наличие или отсутствие внепечной обработки стали согласовывают при заказе. Если в заказе не указаны способы выплавки, переплава, разливки и наличие или отсутствие внепечной обработки стали, то их выбор предоставляют изготовителю.

7.1.2 Химический состав

7.1.2.1 Марки и химический состав стали по анализу ковшовой пробы должны соответствовать приведенным в таблице 1.

Таблица 1 - Химический состав стали по анализу ковшовой пробы*

Марка стали | Массовая доля элементов, % | |||||||||||||

С | Si | Mn | Cr | Ni | Мо | AI | Ti | V | B | |||||

07Х3ГНМЮА | 0,06-0,10 | 0,17-0,37 | 0,80-1,20 | 2,90-3,40 | 0,90-1,30 | 0,20-0,30 | 0,010-0,030 | - | - | - | ||||

12ХН | 0,09-0,15 | 0,17-0,37 | 0,30-0,60 | 0,40-0,70 | 0,50-0,80 | - | - | - | - | - | ||||

12ХН2 | 0,09-0,16 | 0,17-0,37 | 0,30-0,60 | 0,60-0,90 | 1,50-1,90 | - | - | - | - | - | ||||

12ХН3А | 0,09-0,16 | 0,17-0,37 | 0,30-0,60 | 0,60-0,90 | 2,75-3,15 | - | - | - | - | - | ||||

12Х2Н4А | 0,09-0,15 | 0,17-0,37 | 0,30-0,60 | 1,25-1,65 | 3,25-3,65 | - | - | - | - | - | ||||

13ХФА | 0,11-0,17 | 0,17-0,37 | 0,40-0,65 | 0,50-0,70 | - | - | 0,020-0,060 | - | 0,04-0,09 | - | ||||

14ХГН | 0,13-0,18 | 0,17-0,37 | 0,70-1,00 | 0,80-1,10 | 0,80-1,10 | - | - | - | - | - | ||||

15Х | 0,12-0,18 | 0,17-0,37 | 0,40-0,70 | 0,70-1,00 | - | - | - | - | - | - | ||||

15ХА | 0,12-0,17 | 0,17-0,37 | 0,40-0,70 | 0,70-1,00 | - | - | - | - | - | - | ||||

15ХМ | 0,11-0,18 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | - | 0,40-0,55 | - | - | - | - | ||||

15ХР | 0,12-0,18 | 0,17-0,37 | 0,30-0,60 | 0,70-1,00 | - | - | - | - | - | 0,0020-0,0050 | ||||

15ХФ | 0,12-0,18 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | - | - | - | - | 0,06-0,12 | - | ||||

15Н2М | 0,10-0,18 | 0,17-0,37 | 0,40-0,70 | - | 1,50-1,90 | 0,20-0,30 | - | - | - | - | ||||

15ХГН2ТА | 0,13-0,18 | 0,17-0,37 | 0,70-1,00 | 0,70-1,00 | 1,40-1,80 | - | - | 0,030-0,090 | - | - | ||||

15X2ГМФ | 0,13-0,18 | 0,17-0,37 | 0,90-1,20 | 1,95-2,20 | Не более 0,70 | 0,20-0,27 | - | - | 0,08-0,13 | - | ||||

17ХГ | 0,16-0,21 | 0,17-0,37 | 0,90-1,10 | 0,70-0,90 | - | - | Не более 0,050 | - | - | - | ||||

18ХГ | 0,15-0,21 | 0,17-0,37 | 0,90-1,20 | 0,90-1,20 | - | - | - | - | - | - | ||||

18ХГТ | 0,17-0,23 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | - | - | - | 0,030-0,090 | - | - | ||||

18Х2Н4МА | 0,14-0,20 | 0,17-0,37 | 0,25-0,55 | 1,35-1,65 | 4,00-4,40 | 0,30-0,40 | - | - | - | - | ||||

19ХГН | 0,16-0,21 | 0,17-0,37 | 0,70-1,00 | 0,80-1,10 | 0,80-1,10 | - | - | - | - | - | ||||

20Х | 0,17-0,23 | 0,17-0,37 | 0,50-0,80 | 0,70-1,00 | - | - | - | - | - | - | ||||

20ХМ | 0,15-0,25 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | - | 0,15-0,25 | - | - | - | - | ||||

20ХН | 0,17-0,23 | 0,17-0,37 | 0,40-0,70 | 0,45-0,75 | 1,00-1,40 | - | - | - | - | - | ||||

20ХН3А | 0,17-0,24 | 0,17-0,37 | 0,30-0,60 | 0,60-0,90 | 2,75-3,15 | - | - | - | - | - | ||||

20Х2Н4А | 0,16-0,22 | 0,17-0,37 | 0,30-0,60 | 1,25-1,65 | 3,25-3,65 | - | - | - | - | - | ||||

20Н2М | 0,17-0,25 | 0,17-0,37 | 0,40-0,70 | - | 1,50-1,90 | 0,20-0,30 | - | - | - | - | ||||

20ХГР | 0,18-0,24 | 0,17-0,37 | 0,70-1,00 | 0,75-1,05 | - | - | - | - | - | 0,0008-0,0050 | ||||

20ХГСА | 0,17-0,23 | 0,90-1,20 | 0,80-1,10 | 0,80-1,10 | - | - | - | - | - | - | ||||

20ХМФА | 0,20-0,24 | 0,17-0,37 | 0,50-0,80 | 0,55-0,70 | - | 0,15-0,25 | 0,020-0,050 | - | 0,03-0,06 | - | ||||

20ХНР | 0,16-0,23 | 0,17-0,37 | 0,60-0,90 | 0,70-1,10 | 0,80-1,10 | - | - | - | - | 0,0008-0,0050 | ||||

20ХН2М | 0,15-0,22 | 0,17-0,37 | 0,40-0,70 | 0,40-0,60 | 1,60-2,00 | 0,20-0,30 | - | - | - | - | ||||

20ХН4ФА | 0,17-0,24 | 0,17-0,37 | 0,25-0,55 | 0,70-1,10 | 3,75-4,15 | - | - | - | 0,10-0,18 | - | ||||

20ХФР | 0,17-0,21 | 0,17-0,30 | 0,40-0,60 | 0,40-0,60 | Не более 0,20 | Не более 0,05 | 0,020-0,040 | 0,020-0,040 | 0,02-0,04 | 0,0010-0,0030 | ||||

20ХГНМ | 0,18-0,23 | 0,17-0,37 | 0,70-1,10 | 0,40-0,70 | 0,40-0,70 | 0,15-0,25 | - | - | - | - | ||||

20ХГНР | 0,16-0,23 | 0,17-0,37 | 0,70-1,00 | 0,70-1,10 | 0,80-1,10 | - | - | - | - | 0,0008-0,0050 | ||||

20ХГНТР | 0,18-0,24 | 0,17-0,37 | 0,80-1,10 | 0,40-0,70 | 0,40-0,70 | - | - | 0,030-0,090 | - | 0,0008-0,0050 | ||||

25ХГМ | 0,23-0,29 | 0,17-0,37 | 0,90-1,20 | 0,90-1,20 | - | 0,20-0,30 | - | - | - | - | ||||

25ХГСА | 0,22-0,28 | 0,90-1,20 | 0,80-1,10 | 0,80-1,10 | - | - | - | - | - | - | ||||

25ХГТ | 0,22-0,29 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | - | - | - | 0,030-0,090 | - | - | ||||

25Х2Н4МА | 0,21-0,28 | 0,17-0,37 | 0,25-0,55 | 1,35-1,65 | 4,00-4,40 | 0,30-0,40 | - | - | - | - | ||||

25ХГНМТ | 0,23-0,29 | 0,17-0,37 | 0,50-0,80 | 0,40-0,60 | 0,80-1,10 | 0,40-0,50 | - | 0,040-0,090 | - | - | ||||

26ХГ2МФ | 0,25-0,30 | 0,17-0,37 | 1,50-2,00 | 1,30-1,70 | - | 0,50-0,65 | 0,010-0,040 | - | 0,08-0,12 | - | ||||

27ХГР | 0,25-0,31 | 0,17-0,37 | 0,70-1,00 | 0,70-1,00 | - | - | - | - | - | 0,0008-0,0050 | ||||

30Х | 0,24-0,32 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | - | - | - | - | - | - | ||||

30ХМ | 0,26-0,34 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | - | 0,15-0,25 | - | - | - | - | ||||

30ХМА | 0,26-0,33 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | - | 0,15-0,25 | - | - | - | - | ||||

30ХР | 0,29-0,35 | 0,17-0,37 | 0,50-0,60 | 0,50-0,60 | - | - | 0,015-0,045 | 0,020-0,045 | - | 0,0010-0,0030 | ||||

30ХРА | 0,27-0,33 | 0,17-0,37 | 0,50-0,80 | 1,00-1,30 | - | - | - | - | - | 0,0008-0,0050 | ||||

30ХН3А | 0,27-0,33 | 0,17-0,37 | 0,30-0,60 | 0,60-0,90 | 2,75-3,15 | - | - | - | - | - | ||||

30ХГС | 0,28-0,35 | 0,90-1,20 | 0,80-1,10 | 0,80-1,10 | - | - | - | - | - | - | ||||

30ХГСА | 0,28-0,34 | 0,90-1,20 | 0,80-1,10 | 0,80-1,10 | - | - | - | - | - | - | ||||

30ХГТ | 0,24-0,32 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | - | - | - | 0,030-0,090 | - | - | ||||

30ХН2МА | 0,27-0,34 | 0,17-0,37 | 0,30-0,60 | 0,60-0,90 | 1,25-1,65 | 0,20-0,30 | - | - | - | - | ||||

30Х3МФ | 0,27-0,34 | 0,17-0,37 | 0,30-0,60 | 2,30-2,70 | - | 0,20-0,30 | - | - | 0,06-0,12 | - | ||||

30ХГСН2А | 0,27-0,34 | 0,90-1,20 | 1,00-1,30 | 0,90-1,20 | 1,40-1,80 | - | - | - | - | - | ||||

30ХН2МФА | 0,27-0,34 | 0,17-0,37 | 0,30-0,60 | 0,60-0,90 | 2,00-2,40 | 0,20-0,30 | - | - | 0,10-0,18 | - | ||||

32ХГМА | 0,31-0,34 | 0,30-0,45 | 0,75-0,95 | 0,95-1,10 | - | 0,30-0,40 | 0,015-0,045 | - | - | - | ||||

33ХС | 0,29-0,37 | 1,00-1,40 | 0,30-0,60 | 1,30-1,60 | - | - | - | - | - | - | ||||

34Х2Н2М | 0,30-0,40 | 0,17-0,37 | 0,50-0,80 | 1,30-1,70 | 1,30-1,70 | 0,10-0,30 | - | - | - | - | ||||

34XH3M | 0,30-0,40 | 0,17-0,37 | 0,50-0,80 | 0,70-1,10 | 2,75-3,25 | 0,25-0,40 | - | - | - | - | ||||

35Х | 0,31-0,39 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | - | - | - | - | - | - | ||||

35ХМ | 0,32-0,40 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | - | 0,15-0,25 | - | - | - | - | ||||

35ХГР | 0,33-0,37 | 0,17-0,37 | 1,00-1,30 | 0,45-0,65 | - | - | 0,015-0,045 | 0,020-0,045 | - | 0,0010-0,0030 | ||||

35ХГСА | 0,32-0,39 | 1,10-1,40 | 0,80-1,10 | 1,10-1,40 | - | - | - | - | - | - | ||||

36Х2Н2МФА | 0,33-0,40 | 0,17-0,37 | 0,25-0,50 | 1,30-1,70 | 1,30-1,70 | 0,30-0,40 | - | - | 0,10-0,18 | - | ||||

38ХА | 0,35-0,42 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | - | - | - | - | - | - | ||||

38ХМ | 0,35-0,42 | 0,17-0,37 | 0,35-0,65 | 0,90-1,30 | - | 0,20-0,30 | - | - | - | - | ||||

38ХС | 0,34-0,42 | 1,00-1,40 | 0,30-0,60 | 1,30-1,60 | - | - | - | - | - | - | ||||

38ХГМ | 0,34-0,40 | 0,17-0,37 | 0,60-0,90 | 0,80-1,10 | - | 0,15-0,25 | - | - | - | - | ||||

38ХГН | 0,35-0,43 | 0,17-0,37 | 0,80-1,10 | 0,50-0,80 | 0,70-1,00 | - | - | - | - | - | ||||

38ХФР | 0,34-0,42 | 0,17-0,37 | 0,50-0,80 | 0,70-1,00 | - | 0,02-0,06 | 0,020-0,045 | 0,020-0,045 | 0,04-0,10 | 0,0010-0,0030 | ||||

38XH3MA | 0,33-0,40 | 0,17-0,37 | 0,25-0,50 | 0,80-1,20 | 2,75-3,25 | 0,20-0,30 | - | - | - | - | ||||

38Х2МЮА | 0,35-0,42 | 0,20-0,45 | 0,30-0,60 | 1,35-1,65 | - | 0,15-0,25 | 0,70-1,10 | - | - | - | ||||

38Х2Н2МА | 0,33-0,40 | 0,17-0,37 | 0,25-0,50 | 1,30-1,70 | 1,30-1,70 | 0,20-0,30 | - | - | - | - | ||||

38ХН3МФА | 0,33-0,40 | 0,17-0,37 | 0,25-0,50 | 1,20-1,50 | 3,00-3,50 | 0,35-0,45 | - | - | 0,10-0,18 | - | ||||

40Х | 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | - | - | - | - | - | - | ||||

40ХН | 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,45-0,75 | 1,00-1,40 | - | - | - | - | - | ||||

40ХС | 0,37-0,45 | 1,20-1,60 | 0,30-0,60 | 1,30-1,60 | - | - | - | - | - | - | ||||

40ХФА | 0,37-0,44 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | - | - | - | - | 0,10-0,18 | - | ||||

40ГР | 0,37-0,45 | 0,17-0,37 | 0,70-1,00 | - | - | - | - | - | - | 0,0008-0,0050 | ||||

40Г1Р | 0,37-0,42 | 0,17-0,37 | 0,90-1,20 | - | - | - | 0,015-0,045 | 0,020-0,045 | - | 0,0010-0,0030 | ||||

40ХГМА | 0,37-0,42 | 0,17-0,40 | 0,60-0,90 | 0,90-1,20 | Не более 0,50 | 0,15-0,25 | Не более 0,030 | - | Не более 0,06 | - | ||||

40ХМФА | 0,37-0,44 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | - | 0,20-0,30 | - | - | 0,10-0,18 | - | ||||

40ХФР | 0,39-0,45 | 0,17-0,37 | 0,50-0,80 | 0,70-1,00 | - | 0,03-0,06 | 0,015-0,045 | 0,020-0,045 | 0,04-0,10 | 0,0010-0,0030 | ||||

40ХН2МА | 0,37-0,44 | 0,17-0,37 | 0,50-0,80 | 0,60-0,90 | 1,25-1,65 | 0,15-0,25 | - | - | - | - | ||||

40Х2Н2МА | 0,35-0,42 | 0,17-0,37 | 0,30-0,60 | 1,25-1,65 | 1,35-1,75 | 0,20-0,30 | - | - | - | - | ||||

40Г1ТР | 0,37-0,42 | 0,17-0,37 | 0,90-1,20 | - | - | - | 0,020-0,050 | 0,020-0,050 | - | 0,0010-0,0030 | ||||

40ХГНМ | 0,37-0,43 | 0,17-0,37 | 0,50-0,80 | 0,60-0,90 | 0,70-1,10 | 0,15-0,25 | - | - | - | - | ||||

40ХГТР | 0,38-0,45 | 0,17-0,37 | 0,80-1,00 | 0,80-1,10 | - | - | - | 0,030-0,090 | - | 0,0008-0,0050 | ||||

40ГМФР | 0,36-0,44 | 0,17-0,37 | 0,90-1,20 | 0,20-0,50 | - | 0,08-0,16 | 0,020-0,045 | 0,020-0,045 | 0,06-0,10 | 0,0010-0,0030 | ||||

45Х | 0,41-0,49 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | - | - | - | - | - | - | ||||

45ХН | 0,41-0,49 | 0,17-0,37 | 0,50-0,80 | 0,45-0,75 | 1,00-1,40 | - | - | - | - | - | ||||

45ХГМА | 0,42-0,49 | 0,15-0,35 | 0,90-1,20 | 1,00-1,30 | - | 0,25-0,35 | - | - | - | - | ||||

45ХН2МФА | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | 1,30-1,80 | 0,20-0,30 | - | - | 0,10-0,18 | - | ||||

45ХН4МФА | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 1,20-1,50 | 3,70-4,20 | 0,50-0,80 | - | - | 0,30-0,50 | - | ||||

45ХГСНМА | 0,43-0,47 | 1,20-1,40 | 0,40-0,60 | 1,20-1,40 | 1,40-1,60 | 0,37-0,50 | Не более 0,025 | Не более 0,020 | Не более 0,02 | - | ||||

47ГТ | 0,44-0,52 | 0,10-0,22 | 0,90-1,20 | - | - | - | - | 0,060-0,120 | - | - | ||||

50Х | 0,46-0,54 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | - | - | - | - | - | - | ||||

50ХН | 0,46-0,54 | 0,17-0,37 | 0,50-0,80 | 0,45-0,75 | 1,00-1,40 | - | - | - | - | - | ||||

* Химический состав стали всех способов выплавки и переплавов должен соответствовать нормам, указанным в настоящей таблице, для соответствующих марок стали. Примечания 1 Для стали марок 18Х2Н4МА, 20ХГР, 20ХНР, 20ХГНР и 27ХГР допускается технологическая добавка титана из расчета получения титана в стали не более 0,040%. 2 В стали всех марок, за исключением легированных вольфрамом, молибденом, ванадием и титаном, допускается массовая доля остаточных элементов, не более: вольфрама - 0,20%, молибдена - 0,11%, ванадия - 0,05% и остаточного или преднамеренно введенного титана (за исключением стали марок, перечисленных в примечании 1 настоящей таблицы) - не более 0,03%. 3 Для цементуемых сталей допускается введение алюминия, при этом массовая доля общего алюминия должна быть не менее 0,020%. 4 В стали, легированной молибденом, марок 18Х2Н4МА, 25Х2Н4МА, 30ХН2МА, 30ХН2МФА, 38ХМ, 38XH3MA, 38Х2Н2МА, 40Х2Н2МА допускается частичная замена молибдена вольфрамом. Суммарная массовая доля молибдена и вольфрама, пересчитанного на молибден, из расчета: три весовые части вольфрама заменяют одну весовую часть молибдена, должна соответствовать указанному в настоящей таблице. По требованию заказчика изготовляют металлопродукцию из стали марок 18Х2Н4ВА, 25Х2Н4ВА, 30ХН2ВА, 30ХН2ВФА, 38ХВ, 38XH3BA, 38Х2Н2ВА, 40Х2Н2ВА. Массовая доля вольфрама в стали должна быть, %: | ||||||||||||||

18Х2Н4ВА | 0,80-1,20 | 38ХВ | 0,50-0,80 | |||||||||||

25Х2Н4ВА | 0,80-1,20 | 38XH3BA | 0,50-0,80 | |||||||||||

30ХН2ВА | 0,50-0,80 | 38Х2Н2ВА | 0,50-0,80 | |||||||||||

30ХН2ВФА | 0,50-0,80 | 40Х2Н2ВА | 0,60-0,90. | |||||||||||

В стали указанных марок допускается частичная замена вольфрама остаточным молибденом из расчета: одна весовая часть молибдена заменяет три весовые части вольфрама. При этом массовая доля вольфрама должна быть, %, не менее: | ||||||||||||||

18Х2Н4ВА | 0,50 | 38ХВ | 0,30 | |||||||||||

25Х2Н4ВА | 0,50 | 38XH3BA | 0,30 | |||||||||||

30ХН2ВА | 0,30 | 38Х2Н2ВА | 0,30 | |||||||||||

30ХН2ВФА | 0,30 | 40Х2Н2ВА | 0,40. | |||||||||||

При частичной замене в стали молибдена вольфрамом и вольфрама молибденом требование по массовой доле остаточных элементов (молибдена или вольфрама), оговоренное в примечании 2 настоящей таблицы, не применяют. 5 Знак "-" означает, что массовую долю данного элемента не нормируют и не контролируют, если иное не указано в 7.1.2.3. 6 В скобках приведены обозначения марок стали, соответствующие ранее действующим нормативным документам. | ||||||||||||||

7.1.2.2 Массовая доля азота (N) не должна превышать:

в мартеновской стали - 0,005%;

в кислородно-конвертерной стали:

- без внепечной обработки:

0,006% - для тонколистовой металлопродукции и ленты;

0,008% - для остальных видов металлопродукции;

- с внепечной обработкой:

0,010% - для тонколистовой металлопродукции и ленты;

0,012% - для остальных видов металлопродукции;

в стали, выплавленной в электропечах, - 0,012%.

Массовая доля азота в стали не нормируется и не контролируется в случаях:

- если в стали массовая доля общего алюминия составляет не менее 0,020% или кислоторастворимого алюминия - не менее 0,015%, или

- вводятся, по отдельности или в любом сочетании, азотосвязывающие элементы (титан - не более 0,040%, ванадий - не более 0,05%, ниобий - не более 0,05%), при этом суммарная массовая доля алюминия, титана, ванадия и ниобия должна быть от 0,02% до 0,15%. Массовая доля перечисленных элементов должна быть указана в документе о качестве.

7.1.2.3 Массовая доля фосфора, серы и остаточных элементов (меди, никеля и хрома) по анализу ковшовой пробы и в готовой металлопродукции должна соответствовать требованиям таблицы 2.

Таблица 2 - Массовая доля фосфора, серы и остаточных элементов (меди, никеля и хрома) по анализу ковшовой пробы и в готовой металлопродукции

Класс стали | Массовая доля элементов, %, не более | ||||

Р | S | Cu | Ni | Cr | |

Качественная | 0,035 | 0,035 | 0,30 | 0,30 | 0,30 |

Высококачественная | 0,025 | 0,025 | 0,30 | 0,30 | 0,30 |

Особовысококачественная | 0,025 | 0,015 | 0,25 | 0,30 | 0,30 |

Примечания 1 Для высококачественной стали, выплавленной в основных мартеновских печах и в печах с кислой футеровкой, допускается массовая доля фосфора до 0,030%. 2 В соответствии с заказом в стали, выплавленной в электропечах, а также в стали, изготовленной скрап-процессом и скрап-рудным процессом, допускается остаточная массовая доля меди, никеля и хрома не более 0,40% каждого. 3 Качественная сталь всех марок может быть изготовлена с массовой долей серы и фосфора в соответствии с требованиями настоящей таблицы как для высококачественной стали. В этом случае сталь переходит в класс высококачественной и к наименованию марки стали добавляют букву А. | |||||

7.1.2.4 Предельные отклонения по массовой доле химических элементов в готовой металлопродукции от норм, указанных в таблице 1 и в 7.1.2.2, 7.2.3-7.2.12, 7.2.13, приведены в таблице 3.

Таблица 3 - Предельные отклонения по массовой доле химических элементов в готовой металлопродукции от норм, указанных в таблице 1, в 7.1.2.2, 7.2.3-7.2.12, 7.2.13

Наименование элемента | Верхняя предельная массовая доля химических элементов в стали, % | Предельные отклонения, % | ||||

C | По таблице 1 | ±0,01 | ||||

Si | До 1,00 включ. | ±0,02 | ||||

Св. 1,00 | ±0,05 | |||||

Mn | До 1,00 включ. | ±0,02 | ||||

Св. 1,00 | ±0,05 | |||||

Cr | До 1,00 включ. | ±0,02 | ||||

Св. 1,00 | ±0,05 | |||||

Ni (за исключением стали марки 20ХФР) | До 2,50 включ. | -0,05 | ||||

Св. 2,50 | -0,10 | |||||

Mo | По таблице 1 | ±0,02 | ||||

AI | От | 0,010 | до | 0,060 | включ. | ±0,005 |

" | 0,70 | " | 1,10 | " | ±0,10 | |

Ti | От | 0,020 | до | 0,030 | включ. | +0,005 |

Св. | 0,030 | " | 0,120 | " | ±0,020 | |

V | От | 0,02 | до | 0,06 | включ. | ±0,01 |

Св. | 0,06 | " | 0,50 | " | ±0,02 | |

В | По таблице 1 | +0,0005 | ||||

W | По таблице 1 | ±0,05 | ||||

N | До 0,012 включ. | +0,003 | ||||

Пpимeчания 1 При поставке металлопродукции из стали всех марок по таблице 1 без нормирования нижнего предела массовой доли химических элементов, за исключением никеля, учитывают только плюсовые предельные отклонения. 2 Знак "±" означает, что предельное отклонение по каждому из элементов в готовой металлопродукции одной плавки стали может быть только ниже нижнего предела или только выше верхнего предела значений массовой доли элемента, приведенных в настоящей таблице, но не в обе стороны одновременно. | ||||||

7.1.3 Качество поверхности

7.1.3.1 Горячекатаную и кованую металлопродукцию качества поверхности групп 1ГП, 2ГП и 3ГП изготовляют в обточенном (ободранном) состоянии (ОБТ) или без обточки (обдирки) в соответствии с заказом.

7.1.3.2 На поверхности горячекатаной и кованой металлопродукции группы качества поверхности 1ГП допускаются без зачистки отдельные риски, вмятины, рябизна и другие дефекты механического происхождения в пределах половины суммы предельных отклонений. Волосовины не допускаются.

На поверхности горячекатаной и кованой металлопродукции группы качества поверхности 1ГП недопустимые дефекты поверхности должны быть удалены пологой вырубкой или зачисткой, ширина которой должна быть не менее пятикратной глубины.

Глубина зачистки дефектов, считая от фактического размера, не должна превышать норм, указанных в таблице 4.

В одном сечении горячекатаной и кованой металлопродукции размером (диаметром или толщиной) менее 140 мм допускается не более одной зачистки максимальной глубины, размером 140 мм и более - не более двух зачисток максимальной глубины.

Таблица 4 - Глубина зачистки дефектов на поверхности горячекатаной и кованой металлопродукции группы качества поверхности 1ГП

Размер металлопродукции, мм | Глубина зачистки дефектов, не более | |

Металлопродукция из качественной и высококачественной стали | Металлопродукция из особовысококачественной стали | |

Менее 80 | Половины суммы предельных отклонений | |

От 80 до 140 | Суммы предельных отклонений | Половины суммы предельных отклонений |

От 140 до 200 включ. | 5% диаметра или толщины | 3% диаметра или толщины |

Св. 200 | 6% диаметра или толщины | 3% диаметра или толщины |

7.1.3.3 На поверхности горячекатаной и кованой металлопродукции группы качества поверхности 2ГП допускаются без зачистки отдельные риски, вмятины, рябизна и другие дефекты механического происхождения в пределах половины суммы предельных отклонений, а также волосовины, раскатанные (раскованные) пузыри и загрязнения глубиной, не превышающей 1/4 суммы предельных отклонений на размер, но не более 0,2 мм, считая от фактического размера. На поверхности горячекатаной и кованой металлопродукции из особовысококачественной стали группы качества поверхности 2ГП волосовины не допускаются.

На поверхности горячекатаной и кованой металлопродукции группы качества поверхности 2ГП недопустимые дефекты поверхности должны быть удалены пологой вырубкой или зачисткой. При этом требования к глубине и ширине зачистки - как для металлопродукции группы качества поверхности 1ГП.

7.1.3.4 Для горячекатаной и кованой металлопродукции групп качества поверхности 1ГП и 2ГП допускается удалять поверхностные дефекты сплошной обточкой (обдиркой).

7.1.3.5 На поверхности горячекатаной и кованой металлопродукции группы качества поверхности 3ГП местные дефекты поверхности не допускаются, если их глубина, определяемая контрольной запиловкой или вырубкой, считая от номинального размера, превышает нормы, указанные в таблице 5.

Таблица 5 - Глубина залегания дефектов на поверхности горячекатаной и кованой металлопродукции группы качества поверхности 3ГП

Размер металлопродукции, мм | Глубина залегания дефектов, не более | |

Металлопродукция из качественной и высококачественной стали | Металлопродукция из особовысококачественной стали | |

Менее 100 | Минусового предельного отклонения | |

100 и более | Суммы предельных отклонений | Минусового предельного отклонения |

7.1.3.6 Качество поверхности калиброванной металлопродукции - по ГОСТ 1051 групп Б и В.

7.1.3.7 Качество поверхности металлопродукции со специальной отделкой поверхности - по ГОСТ 14955 групп В, Г, Д.

7.1.4 Требования по обрезке концов металлопродукции

7.1.4.1 Концы горячекатаной и кованой металлопродукции должны быть обрезаны или обрублены. Допускаются смятые концы, а также заусенцы высотой не более 2 мм.

Косина реза металлопродукции размером (диаметром или толщиной) до 30 мм включительно не регламентируется, свыше 30 мм, кроме мотков, - не должна превышать 0,1 диаметра или толщины.

Металлопродукцию размером до 40 мм включительно немерной длины, включая мотки, допускается изготовлять с необрезными концами.

На торцах правленой круглой горячекатаной и кованой металлопродукции допускается дефект в виде "чашечки" глубиной не более 5 мм, а также остатки "чашечки" глубиной не более 3 мм после удаления основной "чашечки" фаской или торцовкой.

На концах металлопродукции без обточки (обдирки) диаметром до 83 мм включительно допускается фаска не более 6 мм х (45°±15°).

На концах металлопродукции в обточенном (ободранном) состоянии диаметром до 80 мм включительно допускается фаска не более 6 мм х (45°±15°).

Форму рубленого конца и косину не регламентируют.

7.1.4.2 Требования по обрезке концов калиброванной металлопродукции должны соответствовать ГОСТ 1051.

7.1.4.3 Требования по обрезке концов металлопродукции со специальной отделкой поверхности должны соответствовать ГОСТ 14955.

Для металлопродукции со специальной отделкой поверхности на концах прутков диаметром до 80 мм включительно допускается фаска не более 6 мм х (45°±15°).

7.1.5 Состояние поставки

Металлопродукцию поставляют:

- горячекатаную и кованую: термически обработанной (отожженной, высокоотпущенной, нормализованной, нормализованной с высоким отпуском) - ТО или без термической обработки;

- калиброванную и со специальной отделкой поверхности: нагартованной - НГ или термически обработанной (отожженной, высокоотпущенной, нормализованной, закаленной с отпуском) - ТО.

Примечание - Допускается подвергать металлопродукцию противофлокенной обработке по методике изготовителя.

7.1.6 Твердость

7.1.6.1 Твердость по Бринеллю металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), диаметром или толщиной свыше 5 мм должна соответствовать нормам, указанным в таблице 6.

Таблица 6

Марка стали | Твердость НВ, не более | Марка стали | Твердость НВ, не более | |

07Х3ГНМЮА | + | 25ХГТ | 217 | |

12ХН | 137 | 25Х2Н4МА, | 269 | |

12ХН2 | 207 | 25Х2Н4ВА | ||

12ХН3А | 217 | 25ХГНМТ | + | |

12Х2Н4А | 269 | 26ХГ2МФ | 241 | |

13ХФА | + | 27ХГР | 217 | |

14ХГН | + | 30Х | 187 | |

15Х | 179 | 30ХМ | 229 | |

15ХА | 179 | 30ХМА | 229 | |

15ХМ | 179 | 30ХР | 255 | |

15ХР | + | 30ХРА | 241 | |

15ХФ | 187 | 30ХН3А | 241 | |

15Н2М | 197 | 30ХГС | 229 | |

15ХГН2ТА | 269 | 30ХГСА | 229 | |

15Х2ГМФ | + | 30ХГТ | 229 | |

17ХГ | + | 30ХН2МА, | 241 | |

18ХГ | 187 | 30Х3МФ | 229 | |

18ХГТ | 217 | 30ХГСН2А | 255 | |

18Х2Н4МА, | 269 | 30ХН2МФА, | 269 | |

32ХГМА | 255 | |||

19ХГН | 187 | 33ХС | 241 | |

20Х | 179 | 34Х2Н2М (34ХН1М) | + | |

20ХМ | 179 | 34ХН3М | 255 | |

20ХН | 197 | 35Х | 197 | |

20ХН3А | 255 | 35ХМ | 241 | |

20Х2Н4А | 269 | 35ХГР | + | |

20Н2М | 187 | 35ХГСА | 241 | |

20ХГР | 197 | 36Х2Н2МФА | 269 | |

20ХГСА | 207 | 38ХА | 207 | |

20ХМФА | + | 38ХМ, | 241 | |

20ХНР | + | 38ХС | 255 | |

20ХН2М | 229 | 38ХГМ | 229 | |

20ХН4ФА | 269 | 38ХГН | 229 | |

20ХФР | + | 38ХФР | 255 | |

20ХГНМ | 207 | 38ХН3МА, | 269 | |

20ХГНР | 197 | 38Х2МЮА | 229 | |

20ХГНТР | 229 | 38Х2Н2МА, | 269 | |

25ХГМ | 197 | 38ХН3МФА | 269 | |

25ХГСА | 217 | 40Х | 217 |

Продолжение таблицы 6

Марка стали | Твердость НВ, не более | Марка стали | Твердость НВ, не более | |||

40ХН | 207 | 40ХГТР | 229 | |||

40ХС | 255 | 40ГМФР | + | |||

40ХФА | 241 | 45Х | 229 | |||

40ГР | 207 | 45ХН | 207 | |||

40Г1Р | + | 45ХГМА | + | |||

40ХГМА | + | 45ХН2МФА | 269 | |||

40ХМФА | 269 | 45ХН4МФА | 269 | |||

40ХФР | 255 | 45ХГСНМА | 285 | |||

40ХН2МА | 269 | 47ГТ | 255 | |||

40Х2Н2МА, | 255 | 50Х | 229 | |||

40Г1ТР | + | 50ХН | 207 | |||

40ХГНМ | 229 | |||||

Примечания 1 Твердость калиброванной металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), может быть на 15 НВ более указанной в настоящей таблице. 2 Знак "+" означает, что контроль твердости проводят для накопления статистических данных, результаты контроля заносят в документ о качестве. | ||||||

7.1.6.2 Твердость горячекатаной и кованой металлопродукции, поставляемой без термической обработки, не нормируют и не контролируют.

7.1.6.3 Твердость калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности диаметром или толщиной свыше 5 мм, поставляемой в нагартованном состоянии (НГ), должна быть не более 269 НВ, за исключением металлопродукции из стали марок 15Х, 15ХА, 15ХФ, 18ХГТ, 20Х, 30Х, 35Х, 38Х2МЮА, твердость которой должна соответствовать нормам, указанным в таблице 7.

Таблица 7

Марка стали | Твердость НВ, не более |

15Х, 15ХА | 217 |

15ХФ | 217 |

18ХГТ | 229 |

20Х | 229 |

30Х | 241 |

35Х | 255 |

38Х2МЮА | 255 |

7.1.6.4 При отсутствии требований заказчика по проведению термической обработки изготовителю допускается проводить термическую обработку для снятия напряжений без контроля твердости.

7.1.7 Механические свойства

7.1.7.1 Механические свойства металлопродукции, определяемые при температуре (20)°С на продольных термически обработанных образцах или образцах, изготовленных из термически обработанных заготовок, должны соответствовать нормам, указанным в таблице 8.

Таблица 8 - Механические свойства металлопродукции

Марка стали | Режим термической обработки | Механические свойства, не менее | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | ||||||||

Закалка | Отпуск | Предел текучести | Временное сопротивление | Относительное | Ударная вязкость КСU, Дж/см | ||||||

Температура, °С | Среда охлаждения | Температура, °С | Среда охлаждения | удлинение | сужение | ||||||

1-й закалки или норма- | 2-й закалки | ||||||||||

12ХН | 910 | - | Вода или масло | 150-180 | Воздух | 440 | 640 | 10 | - | 88 | - |

12ХН2 | 860 | 760-810 | Вода или масло | 180 | Воздух или масло | 590 | 780 | 12 | 50 | 88 | 15 |

12ХН3А | 860 | 760-810 | Вода или масло | 180 | Воздух или масло | 685 | 930 | 11 | 55 | 88 | 15 |

12Х2Н4А | 860 | 760-800 | Масло | 180 | Воздух или масло | 930 | 1130 | 10 | 50 | 88 | 15 |

13ХФА | В состоянии поставки | + | + | + | + | + | - | ||||

14ХГН | 870 | - | Масло | 150-180 | Воздух | 835 | 1080 | 8 | - | 78 | - |

15Х | 880 | 770-820 | Вода или масло | 180 | Воздух или масло | 490 | 690 | 12 | 45 | 69 | 15 |

15ХА | |||||||||||

15ХМ | 880 | - | Воздух | 650 | Воздух | 275 | 440 | 21 | 55 | 118 | 30 |

15ХР | 860 | 780-810 | Масло | 150-180 | Воздух | 490 | 690 | 10 | 45 | 69 | - |

15ХФ | 880 | 760-810 | Вода или масло | 180 | Воздух или масло | 540 | 740 | 13 | 50 | 78 | 15 |

15Н2М | 860 | 770-820 | Масло | 180 | Воздух | 635 | 830 | 11 | 50 | 78 | 15 |

15ХГН2ТА | 960 воздух | 840 | Масло | 180 | Воздух или масло | 735 | 930 | 11 | 55 | 98 | 15 |

18ХГ | 880 | - | Масло | 200 | Воздух или масло | 735 | 880 | 10 | 40 | - | 15 |

18ХГТ | 880-950 воздух | 870 | Масло | 200 | Воздух или вода | 885 | 980 | 9 | 50 | 78 | - |

18Х2Н4МА, 18Х2Н4ВА | 950 | 860 | Воздух | 200 | Воздух или масло | 1) 835 | 1130 | 12 | 50 | 98 | 15 |

18Х2Н4МА, 18Х2Н4ВА | 950 воздух | 860 | Масло | 550 | Воздух или масло | 2) 785 | 1030 | 12 | 50 | 118 | 15 |

19ХГН | 870 | - | Масло | 150-180 | Воздух | 930 | 1180-1520 | 7 | - | 69 | - |

20Х | 880 | 770-820 | Вода или масло | 180 | Воздух или масло | 635 | 780 | 11 | 40 | 59 | 15 |

20ХМ | 880 | - | Вода или масло | 500 | Воздух | 590 | 780 | 12 | 50 | 88 | 15 |

20ХН | 860 | 760-810 | Вода или масло | 180 | Вода, масло или воздух | 590 | 780 | 14 | 50 | 78 | 15 |

20ХН3А | 820 | - | Масло | 500 | Вода или масло | 735 | 930 | 12 | 55 | 108 | 15 |

20Х2Н4А | 860 | 780 | Масло | 180 | Воздух или масло | 1080 | 1270 | 9 | 45 | 78 | 15 |

20Н2М | 860 | - | Масло | 180 | Воздух | 685 | 880 | 10 | 50 | 78 | 15 |

20ХГР | 880 | - | Масло | 200 | Воздух или масло | 785 | 980 | 9 | 50 | 78 | 15 |

20ХГСА | 880 | - | Масло | 500 | Вода или масло | 635 | 780 | 12 | 45 | 69 | 15 |

20ХНР | 930-950 воздух | 780-830 | Масло | 200 | Воздух или масло | 980 | 1180 | 10 | 50 | 88 | 15 |

20ХН2М | 860 | 780 | Масло | 200 | Вода или масло | 685 | 880 | 11 | 50 | 78 | 15 |

20ХН4ФА | 850 | - | Масло | 630 | Вода | 685 | 880 | 12 | 50 | 98 | 25 |

20ХГНМ | 860 | - | Масло | 150-180 | Воздух | 930 | 1180-1570 | 7 | - | 59 | - |

20ХГНР | 930-950 воздух | 780-830 | Масло | 200 | Воздух или масло | 1080 | 1270 | 10 | 50 | 88 | 15 |

20ХГНТР | 850 | - | Масло | 200 | Масло | 980 | 1180 | 9 | 50 | 78 | 15 |

25ХГМ | 860 | - | Масло | 200 | Воздух | 1080 | 1180 | 10 | 45 | 78 | - |

25ХГСА | 880 | - | Масло | 480 | Вода или масло | 835 | 1080 | 10 | 40 | 59 | 15 |

25ХГТ | 880-950 воздух | 850 | Масло | 200 | Вода, масло или воздух | 1) 980 | 1270 | 10 | 50 | 69 | - |

2) 1080 | 1470 | 9 | 45 | 59 | - | ||||||

25Х2Н4МА, 25Х2Н4ВА | 850 | - | Масло | 560 | Масло | 930 | 1080 | 11 | 45 | 88 | 25 |

25ХГНМТ | 860 | - | Масло | 190 | Воздух | 1080 | 1180 | 10 | 40 | 49 | 25 |

27ХГР | 870 | - | Масло | 200 | Воздух | 1175 | 1370 | 8 | 45 | 59 | - |

30Х | 860 | - | Масло | 500 | Вода или масло | 685 | 880 | 12 | 45 | 69 | 25 |

30ХМ | 880 | - | Масло | 540 | Вода или масло | 735 | 930 | 11 | 45 | 78 | 15 |

30ХМА | 12 | 50 | 88 | ||||||||

30ХР | 900 воздух | 860 | Масло | 200 | Воздух | 1275 | 1570 | 9 | 40 | 49 | - |

30ХРА | |||||||||||

30ХН3А | 820 | - | Масло | 530 | Вода или масло | 785 | 980 | 10 | 50 | 78 | 25 |

30ХГС | 880 | - | Масло | 540 | Вода или масло | 835 | 1080 | 10 | 45 | 44 | 25 |

30ХГСА | 49 | ||||||||||

30ХГТ | 880-950 воздух | 850 | Масло | 200 | Вода, масло или воздух | 1275 | 1470 | 9 | 40 | 59 | - |

30ХН2МА, 30ХН2ВА | 860 | - | Масло | 530 | Воздух | 785 | 980 | 10 | 45 | 78 | 15 |

30Х3МФ | 870 | - | Масло | 620 | Вода или масло | 835 | 980 | 12 | 55 | 98 | 25 |

30ХГСН2А | 900 | - | Масло | 260 | Воздух или масло | 1375 | 1620 | 9 | 45 | 59 | - |

30ХН2МФА, 30ХН2ВФА | 860 | - | Масло | 680 | Воздух | 785 | 880 | 10 | 40 | 88 | 25 |

32ХГМА | 850 | - | Масло | 620 | Масло | 950 | 1050 | 15 | 55 | * | 25 |

33ХС | 920 | - | Вода или масло | 630 | Вода или масло | 685 | 880 | 13 | 50 | 78 | 25 |

34Х2Н2М (34ХН1М) | 820-900 | - | Масло | 570-600 | Воздух | 930** | 1080** | 12** | 50** | 78** | 25 |

34XH3M | 850 | - | Вода или масло | 590 | Воздух | 735** | 880** | 12** | 35** | 49** | 25 |

35Х | 860 | - | Масло | 500 | Вода или масло | 735 | 910 | 11 | 45 | 69 | 25 |

35ХМ | 850 | - | Масло | 560 | Вода или масло | 835 | 930 | 12 | 45 | 78 | 25 |

35ХГСА | Изотермическая закалка при температуре 880°С в смеси калиевой и натриевой селитры, имеющей температуру 280°С-310°С, охлаждение на воздухе | 1275 | 1620 | 9 | 40 | 39 | - | ||||

950 масло | 890 | Масло | 230 | Воздух или масло | |||||||

700 воздух | |||||||||||

36Х2Н2МФА | 850 | - | Масло | 600 | Воздух | 1080 | 1180 | 12 | 50 | 78 | 25 |

38ХА | 860 | - | Масло | 550 | Вода или масло | 785 | 930 | 12 | 50 | 78 | 25 |

38ХМ, 38ХВ | 850 | - | Масло | 580 | Воздух | 885 | 980 | 11 | 45 | 69 | 25 |

38ХС | 900 | - | Вода или масло | 630 | Вода или масло | 735 | 930 | 12 | 50 | 69 | 25 |

38ХГМ | 870 | - | Масло | 580-620 | Воздух | 785 | 930 | 11 | - | 78 | 25 |

38ХГН | 850 | - | Масло | 570 | Вода или масло | 685 | 780 | 12 | 45 | 98 | 25 |

38XH3MA, 38XH3BA | 850 | - | Масло | 590 | Воздух | 980 | 1080 | 12 | 50 | 78 | 25 |

38Х2МЮА | 940 | - | Вода или масло | 640 | Вода или масло | 835 | 980 | 14 | 50 | 88 | 30 |

38Х2Н2МА, 38Х2Н2ВА | 870 | - | Масло | 580 | Воздух или масло | 930 | 1080 | 12 | 50 | 78 | 25 |

38ХН3МФА | 850 | - | Масло | 600 | Воздух | 1080 | 1180 | 12 | 50 | 78 | 25 |

40Х | 860 | - | Масло | 500 | Вода или масло | 785 | 980 | 10 | 45 | 59 | 25 |

40ХН | 820 | - | Вода или масло | 500 | Вода или масло | 785 | 980 | 11 | 45 | 69 | 25 |

40ХС | 900 | - | Вода или масло | 540 | Вода или масло | 1) 1080 | 1230 | 12 | 40 | 34 | 25 |

Изотермическая закалка при температуре 900°С-910°С в селитре, имеющей температуру 330°С-350°С, охлаждение на воздухе | 2) 1080 | 1230 | 12 | 40 | 49 | 25 | |||||

40ХФА | 880 | - | Масло | 650 | Вода или масло | 735 | 880 | 10 | 50 | 88 | 25 |

40ГР | 860 | - | Вода или воздух | 600 | Воздух | 355 | 590 | 17 | 45 | 59 | 25 |

40Г1Р | 850-870 | - | Вода или масло | 550-650 | Вода или масло | + | + | + | + | + | 25 |

40ХМФА | 860 | - | Масло | 580 | Масло | 930 | 1030 | 13 | 50 | 88 | 25 |

40ХН2МА | 850 | - | Масло | 620 | Вода или масло | 1) 930 | 1080 | 12 | 50 | 78 | 25 |

2) 835 | 980 | 12 | 55 | 98 | 25 | ||||||

40Х2Н2МА, 40Х2Н2ВА | 870 | - | Масло | 600 | Вода или масло | 930 | 1080 | 10 | 45 | 78 | 25 |

40ХГНМ | 840 | - | Масло | 560-620 | Воздух | 835 | 980 | 12 | - | 88 | 25 |

40ХГТР | 840 | - | Масло | 550 | Вода или масло | 785 | 980 | 11 | 45 | 78 | 25 |

40ГМФР | 880 | - | Масло | 630 | Вода или масло | 785 | 980 | 12 | 50 | 78*** | 25 |

45Х | 840 | - | Масло | 520 | Вода или масло | 835 | 1030 | 9 | 45 | 49 | 25 |

45ХН | 820 | - | Вода или масло | 530 | Вода или масло | 835 | 1030 | 10 | 45 | 69 | 25 |

45ХГМА | 850±10 | - | Масло | 600±10 | Воздух | 800 | 950 | 10 | 40 | 69 | 25 |

45ХН2МФА | 860 | - | Масло | 460 | Масло | 1) 1275 | 1420 | 7 | 35 | 39 | - |

2) 1325 | 1470 | 7 | 35 | 39 | - | ||||||

47ГТ | 820-870 | - | Воздух | - | - | 1) 375 | 620 | 15 | 40 | - | 25 |

2) 390 | 640 | 12 | 30 | - | 25 | ||||||

50Х | 830 | - | Масло | 520 | Вода или масло | 885 | 1080 | 9 | 40 | 39 | 25 |

50ХН | 820 | - | Вода или масло | 530 | Вода или масло | 885 | 1080 | 9 | 40 | 49 | 25 |

* Значения ударной вязкости KCV ** Нормы механических свойств не являются браковочным признаком. Фактические результаты испытаний заносят в документ о качестве. *** Значение ударной вязкости KCU Примечания 1 При термической обработке заготовок или образцов по режимам, указанным в настоящей таблице, допускаются следующие отклонения по температуре нагрева: при закалке, нормализации - ±15°С; при низком отпуске - ±30°С; при высоком отпуске - ±50°С. 2 Металлопродукцию сечением менее указанного в настоящей таблице подвергают термической обработке в полном сечении. 3 Допускается проводить термическую обработку на готовых образцах. 4 Закалку на воздухе заготовок из стали марок 18Х2Н4МА, 18Х2Н4ВА, вырезанных из металлопродукции размером 80 мм и более, разрешается проводить в обойме. 5 Допускается перед закалкой проводить нормализацию. Для металлопродукции, предназначенной для закалки токами высокой частоты (ТВЧ), нормализацию перед закалкой проводят с согласия заказчика. 6 Допускается проводить испытания металлопродукции из стали всех марок после одинарной закалки, при условии соблюдения норм, приведенных в настоящей таблице. 7 Для металлопродукции круглого сечения испытание на ударный изгиб проводят, начиная с диаметра 12 мм и более. 8 Для металлопродукции с нормируемым временным сопротивлением не менее 1180 Н/мм 9 Нормы механических свойств, указанные в настоящей таблице, относятся к образцам, отобранным от металлопродукции диаметром или толщиной до 80 мм включительно. При контроле механических свойств металлопродукции диаметром или толщиной свыше 80 до 150 мм включительно допускается понижение относительного удлинения на 2 абс.%, относительного сужения на 5 абс. % и ударной вязкости на 10%. При контроле механических свойств металлопродукции диаметром или толщиной свыше 150 мм допускается понижение относительного удлинения на 3 абс.%, относительного сужения на 10 абс.% и ударной вязкости на 15%. 10 При контроле механических свойств металлопродукции диаметром или толщиной свыше 100 мм на перекованной (перекатанной) пробе размером сечения от 90 до 100 мм включительно нормы механических свойств должны соответствовать указанным в настоящей таблице. 11 Варианты механических свойств металлопродукции из стали марок 18Х2Н4МА, 18Х2Н4ВА, 25ХГТ, 40ХС, 40ХН2МА, 45ХН2МФА и 47ГТ - 1) или 2), указывает заказчик. При отсутствии указания варианта механических свойств его выбирает изготовитель. 12 Для металлопродукции из стали марки 45ХН2МФА с вариантом механических свойств 2) допускается проводить вторую закалку при температуре 860°С с охлаждением в масле. 13 Знак "+" в графе "Механические свойства" означает, что контроль механических свойств проводят до накопления статистических данных и результаты контроля заносят в документ о качестве. 14 Знак "-" означает: - в графе "Режим термической обработки" - указанный вид термической обработки не проводят; - в графе "Механические свойства" - данные характеристики не нормируют и не контролируют; - в графе "Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата)" - термическую обработку проводят на готовых образцах. | |||||||||||

Механические свойства металлопродукции из стали марок 07Х3ГНМЮА, 15Х2ГМФ, 17ХГ, 20ХМФА, 20ХФР, 26ХГ2МФ, 35ХГР, 38ХФР, 40ХГМА, 40ХФР, 40Г1ТР, 45ХН4МФА, 45ХГСНМА не контролируют.

Контроль механических свойств калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности проводят по требованию заказчика с указанием в условном обозначении буквы "М".

Примечание - Образцы для механических испытаний металлопродукции, изготовляемой в закаленном и отпущенном состоянии, дополнительной термической обработке не подвергают. Нормы механических свойств устанавливают по согласованию изготовителя с заказчиком.

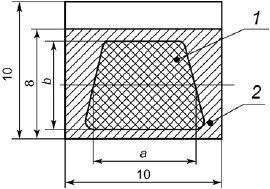

7.1.7.2 Металлопродукцию из стали марок 18Х2Н4МА, 18Х2Н4ВА, 20ХН2М, 25Х2Н4МА, 25Х2Н4ВА, 30ХН2МА, 30ХН2ВА, 30ХН2МФА, 30ХН2ВФА, 34Х2Н2М (34ХН1М), 34ХН3М, 36Х2Н2МФА, 38ХН3МА, 38ХН3ВА, 38Х2Н2МА, 38Х2Н2ВА, 38ХН3МФА, 40ХН2МА, 40Х2Н2МА, 40Х2Н2ВА, 45ХН2МФА, 45ХН4МФА дополнительно испытывают на ударный изгиб при температуре (20)°С на образцах типа 11 (KCV). Фактические результаты испытаний заносят в документ о качестве.

7.1.8 Испытание на осадку

Горячекатаную и кованую металлопродукцию с качеством поверхности группы 1ГП испытывают на горячую осадку на 65% (65).

На осаженных образцах не должно быть трещин, закатов и надрывов.

7.1.9 Обезуглероживание

Обезуглероживание металлопродукции с обточенной (ободранной) поверхностью и металлопродукции со специальной отделкой поверхности, в том числе металлопродукции, предназначенной для закалки токами высокой частоты (ТВЧ), не допускается.

7.1.10 Макроструктура

7.1.10.1 Макроструктура металлопродукции, произведенной из слитка (КМС1), при проверке на протравленных темплетах или в изломе не должна иметь остатков усадочной раковины, подусадочной рыхлоты, подкорковых пузырей, трещин (кроме дефектов поверхности проб), расслоений, корочек, инородных металлических и шлаковых включений, флокенов.

7.1.10.2 Нормируемые в баллах требования к макроструктуре металлопродукции, произведенной из слитка (КМС1), диаметром или толщиной 40 мм и более должны соответствовать указанным в таблице 9.

Таблица 9 - Макроструктура металлопродукции диаметром или толщиной 40 мм и более, произведенной из слитка (КМС1)

Класс стали | Макроструктура металлопродукции, баллы, не более | |||||

Централь- | Точечная неодно- | Ликвацион- | Общая пятнистая ликвация | Краевая пятнистая ликвация | Подуса- | |

Качественная | 3 | 3 | 3 | 1 | 1 | 1 |

Высококачественная | 2 | 2 | 2 | Не допускаются | 1 | |

Особовысококачественная | 1 | 1 | 1 | Не допускаются | ||

Примечания 1 В металлопродукции из высококачественной стали марок 20ХГСА, 25ХГСА, 30ХГСА и 35ХГСА допускается ликвационный квадрат не более балла 3, в металлопродукции из высококачественной стали марки 38Х2МЮА - краевая и общая пятнистая ликвация не более балла 2. 2 В металлопродукции из особовысококачественной стали допускается послойная кристаллизация и светлая полоса (контур) не более балла 3. 3 В металлопродукции с качеством поверхности группы 3ГП допускаются подкорковые пузыри на глубину не более половины суммы предельных отклонений на диаметр или толщину. | ||||||

7.1.10.3 Макроструктура металлопродукции, произведенной из непрерывно-литой заготовки (КМС2), не должна иметь трещин, расслоений, корочек, инородных металлических и шлаковых включений, флокенов.

7.1.10.4 Нормируемые в баллах требования к макроструктуре металлопродукции, произведенной из непрерывно-литой заготовки (КМС2), диаметром или толщиной 40 мм и более должны соответствовать указанным в таблице 10.

Таблица 10 - Макроструктура металлопродукции диаметром или толщиной 40 мм и более, произведенной из непрерывно-литой заготовки (КМС2)

Класс стали | Макроструктура металлопродукции, баллы, не более | ||||

Центральная пористость | Подуса- | Ликвацион- | Краевые точечные загрязнения | Светлая полоса (контур) | |

Качественная | 3 | 2 | 1 | 1 | 1 |

Высококачественная | 2 | 2 | 1 | 1 | Не допускается |

Особовысококачественная | 1 | 2 | Не допускаются | ||

7.1.10.5 Нормируемые в баллах требования к макроструктуре металлопродукции толщиной или диаметром менее 40 мм и условия ее контроля могут быть изложены при оформлении заказа.

7.2 Требования к металлопродукции, устанавливаемые по согласованию изготовителя с заказчиком

Требования в заказе указывают путем ссылки на соответствующие пункты (например: "с учетом 7.2.2") или на приведенные в них условные обозначения.

По согласованию изготовителя с заказчиком металлопродукцию изготовляют:

7.2.1 из стали, выплавляемой открытым способом (в электропечах, в конверторе или других плавильных агрегатах), с внепечной обработкой на установке вакуумирования (с указанием в документе о качестве - "Вакуумирование");

7.2.2 из стали с суженными, по сравнению с приведенными в таблице 1, пределами по массовой доле углерода по ковшовой пробе, без учета предельных отклонений по углероду в готовой металлопродукции, предусмотренных в таблице 3;

7.2.3 из стали с суженными, по сравнению с приведенными в таблице 1, пределами по массовой доле кремния, но не менее 0,10%;

7.2.4 из стали с суженными, по сравнению с приведенными в таблице 1, пределами по массовой доле марганца, но не менее 0,10%;

7.2.5 из стали марок, содержащих в обозначении марки букву Р, с суженными, по сравнению с приведенными в таблице 1, пределами по массовой доле бора по ковшовой пробе;

7.2.6 из стали марок 15Х, 15ХФ, 20Х, 30Х, 30ХМА, 35Х, 40Х, 40ХН, 45Х с массовой долей кремния от 0,10% до 0,37%;

7.2.7 из стали марок 20Х и 30Х с массовой долей марганца от 0,40% до 0,80%;

7.2.8 из стали марок 40ГР, 40Г1Р, 40Г1ТР, 47ГТ с массовой долей марганца, уменьшенной на величину марганцового эквивалента (). При этом массовая доля марганца в стали должна быть не менее 0,35%;

7.2.9 из стали марки 30ХГСА с массовой долей: кремния - от 0,60% до 1,20%; марганца - от 0,50% до 1,10%; хрома - от 0,50% до 1,10%;

7.2.10 из стали марок, для которых в таблице 1 массовая доля хрома не нормирована, с массовой долей хрома от 0,10% до 0,25%;

7.2.11 из стали марок, для которых в таблице 1 массовая доля никеля не нормирована или ограничена только верхним пределом, с массовой долей никеля от 0,10% до 0,25%;

7.2.12 из стали марки 38ХН3МФА с массовой долей молибдена от 0,20% до 0,30%;

7.2.13 из стали марок, для которых в таблице 1 массовая доля алюминия не нормирована или ограничена только верхним пределом, с массовой долей алюминия от 0,020% до 0,050%,

7.2.14 из стали с массовой долей остаточных меди, никеля, хрома не более 0,15% каждого;

7.2.15 из качественной и высококачественной стали с массовой долей меди от 0,15% до 0,30%;

7.2.16 горячекатаную и кованую группы качества поверхности 2ГП из стали с массовой долей остаточной меди не более 0,20%;

7.2.17 из кислородно-конвертерной стали с массовой долей азота по ковшовой пробе не более 0,009%, с предельным отклонением в готовой металлопродукции - плюс 0,001%;

7.2.18 из качественной стали с массовой долей серы от 0,020% до 0,035%;

7.2.19 из стали с массовой долей фосфора, отличной от указанной в таблице 2;

7.2.20 из стали с массовой долей серы, отличной от указанной в таблице 2;

7.2.21 из стали марок 15Х2ГМФ, 20ХФР и 40ХГМА с предельными отклонениями по массовой доле никеля в готовой металлопродукции - плюс 0,02%;

7.2.22 из качественной стали с предельными отклонениями по массовой доле серы и фосфора в готовой металлопродукции - плюс 0,005% каждого;

7.2.23 из стали с другими ограничениями по массовой доле химических элементов;

7.2.24 с обработкой стали кальцийсодержащими материалами;

7.2.25 с ограничением массовой доли кальция в стали не более 0,003%;

7.2.26 с определением массовой доли остаточных вольфрама, ванадия, молибдена и титана на каждой плавке;

7.2.27 с нормированием массовой доли водорода в жидкой стали (ppm). Норму устанавливают в заказе;

7.2.28 горячекатаную и кованую группы качества поверхности 2ГП со следующим требованием к качеству поверхности: на поверхности металлопродукции допускаются без зачистки отдельные мелкие риски, вмятины и рябизна в пределах половины суммы предельных отклонений, а также мелкие волосовины, раскатанные пузыри, раскатанные трещины и загрязнения глубиной, не превышающей 0,3 мм, считая от фактического размера;

7.2.29 со специальной отделкой поверхности других, относительно 7.1.3.7, групп отделки поверхности по ГОСТ 14955;

7.2.30 со специальной отделкой поверхности диаметром более 50 мм с предельными отклонениями по диаметру в соответствии с ГОСТ 7417;

7.2.31 с ограничением массы партии (плавки) металлопродукции;

7.2.32 в прутках, подвергнутых автоматизированному контролю на наличие поверхностных дефектов по методике изготовителя;

7.2.33 горячекатаную и кованую с нормированной величиной смятия концов не более 70 мм (НВС);

7.2.34 горячекатаную и кованую с удалением заусенцев с одной стороны (УЗ1) или с удалением заусенцев с двух сторон (УЗ2). Допускается удалять заусенцы снятием фаски. Размер фаски не регламентируют;

7.2.35 горячекатаную и кованую размером до 180 мм включительно без заусенцев и смятых концов (УЗ3);

7.2.36 со снятием фаски на одном конце (Ф1) или на двух концах (Ф2) прутка;

7.2.37 подвергнутую дробеметной очистке от окалины (ДО);

7.2.38 в травленом состоянии (Т);

7.2.39 горячекатаную и кованую в улучшенном состоянии (закалка+отпуск) (З+О);

7.2.40 с нормированной твердостью в состоянии поставки, не предусмотренной таблицей 6, а также с твердостью меньшей, по сравнению с указанной в таблице 6. Нормы согласовывают при заказе;

7.2.41 с нормированной твердостью калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности, поставляемой в нормализованном состоянии (Н). Нормы согласовывают при заказе;

7.2.42 с нормированной твердостью калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности диаметром или толщиной до 5 мм включительно в отожженном (ОТ) или нагартованном (НГ) состоянии, а также закаленной с отпуском (З+О) металлопродукции всех размеров. Нормы согласовывают при заказе;

7.2.43 калиброванную и со специальной отделкой поверхности диаметром или толщиной свыше 5 мм в нагартованном (НГ) состоянии с нормами твердости, отличными от приведенных в 7.1.6.3, за исключением металлопродукции из стали марок указанных в таблице 7. Нормы согласовывают при заказе;

7.2.44 без термической обработки с нормированной твердостью, соответствующей нормам, указанным в таблице 6;

7.2.45 горячекатаную и кованую без термической обработки с контролем твердости. Нормы согласовывают при заказе;

7.2.46 с измененным, относительно указанного в таблице 8, режимом термической обработки заготовок или образцов, с соответствующей корректировкой норм механических свойств;

7.2.47 с определением механических свойств металлопродукции размером более 80 мм на поперечных образцах;

7.2.48 с определением ударной вязкости при температуре (20)°С на образцах типа 11 (KCV) по ГОСТ 9454 для стали марок, не предусмотренных 7.1.7.2. Нормы согласовывают при заказе;

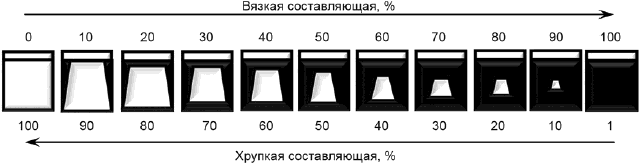

7.2.49 с определением ударной вязкости KCU и процента вязкой составляющей в изломе образцов типа 1 по ГОСТ 9454 (для металлопродукции, предназначенной для машин и механизмов "северного исполнения"). Нормы согласовывают при заказе;

7.2.50 из стали марок 07Х3ГНМЮА, 15Х2ГМФ, 17ХГ, 20ХМФА, 20ХФР, 26ХГ2МФ, 35ХГР, 38ХФР, 40ХГМА, 40ХФР, 40Г1ТР, 45ХН4МФА, 45ХГСНМА с контролем механических свойств. Нормы механических свойств, режим термической обработки и размер сечения заготовки под термическую обработку согласовывают при заказе;

7.2.51 без контроля механических свойств, при условии гарантии их соответствия нормам, указанным в таблице 8, и при проведении контроля на прокаливаемость;

7.2.52 горячекатаную и кованую без обточки (обдирки) из стали с массовой долей углерода более 0,30% (по нижнему пределу), с контролем общей глубины обезуглероженного слоя (феррит+переходная зона), которая не должна превышать 1,5% диаметра или толщины (1C);

7.2.53 с одновременным контролем макроструктуры травлением и по излому;

7.2.54 диаметром или толщиной более 160 мм из стали марок 12Х2Н4МА и 25Х2Н4МА, с нормированной степенью развития межкристаллитных трещин. Нормы согласовывают при заказе;

7.2.55 горячекатаную и кованую диаметром или стороной квадрата от 30 до 300 мм включительно с ультразвуковым контролем внутренних дефектов по ГОСТ 21120, группа качества 2 (УЗК1);

7.2.56 горячекатаную и кованую диаметром или стороной квадрата от 30 до 300 мм включительно с ультразвуковым контролем внутренних дефектов по методике и нормам, согласованным при заказе (УЗК2);

7.2.57 с гарантией норм загрязненности стали по волосовинам, выявляемым заказчиком на поверхности готовых деталей магнитным методом или травлением. Загрязненность стали не должна превышать норм, указанных в таблице 11.

Таблица 11

Общая площадь контролируемой поверхности, см | Количество допустимых волосовин, шт., в стали | Максимальная длина волосовин, мм, в стали | Суммарная протяженность волосовин, мм, в стали | |||||

каче- | высоко- | особо- | качест- | особо- | качест- | высоко- | особо- | |

До 50 включ. | 5 | 2 | 1 | 6 | 3 | 10 | 7 | 3 |

Св. 50 до 100 включ. | 6 | 3 | 2 | 7 | 3 | 10 | 8 | 5 |

Св. 100 до 200 включ. | 8 | 4 | 2 | 8 | 4 | 20 | 10 | 6 |

Св. 200 до 300 включ. | 10 | 6 | 3 | 9 | 4 | 30 | 15 | 8 |

Св. 300 до 400 включ. | 11 | 8 | 4 | 10 | 5 | 40 | 20 | 10 |

Св. 400 до 600 включ. | 12 | 9 | 5 | 12 | 6 | 60 | 30 | 18 |

Св. 600 до 800 включ. | 13 | 10 | 5 | 14 | 6 | 80 | 40 | 24 |

Св. 800 до 1000 включ. | 15 | 11 | 6 | 15 | 7 | 100 | 50 | 30 |

Примечания 1 На каждые последующие 200 см 2 На деталях с площадью поверхности свыше 200 см | ||||||||

7.2.58 с контролем макроструктуры на слоистый излом. Методы контроля согласовывают при заказе;

7.2.59 с контролем полосчатости феррито-перлитной структуры и видманштеттовой структуры. Нормы и методы контроля согласовывают при заказе;

7.2.60 с нормированной величиной аустенитного зерна в стали (НЗ1), которая должна быть не крупнее номера 5; величина аустенитного зерна для стали марки 38Х2МЮА должна быть не крупнее номера 4, а для стали марки 40ХМФА - номера 6. Допускается присутствие зерен номера 3, занимающих площадь на шлифе менее 10%;

7.2.61 с нормированной величиной аустенитного зерна в стали (НЗ2) в пределах номеров 5-9;

7.2.62 с контролем обрабатываемости поверхности. Методы контроля согласовывают при заказе;

7.2.63 с нормированной прокаливаемостью (ПР1) в пределах полной марочной полосы (пунктирная линия) или суженной полосы (сплошная линия) - для металлопродукции из стали марок 15Х, 20Х, 30Х, 35Х, 40Х, 45Х, 18ХГТ, 30ХГТ, 20ХГР, 25ХГМ, 27ХГР, 30ХМА, 38ХС, 40ХФА, 12ХН3А, 20ХН3А, 12Х2Н4А, 30ХГСА.

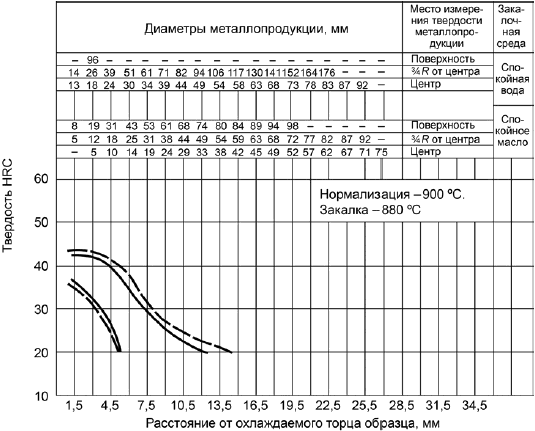

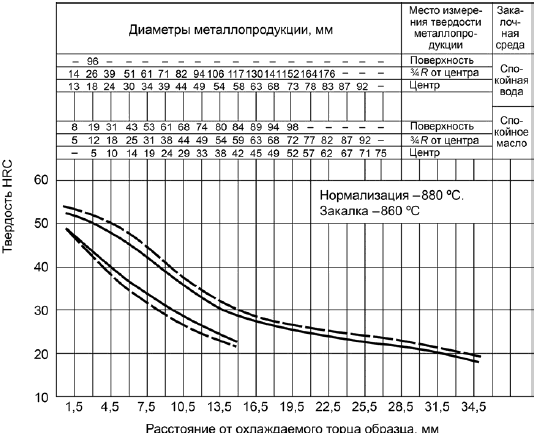

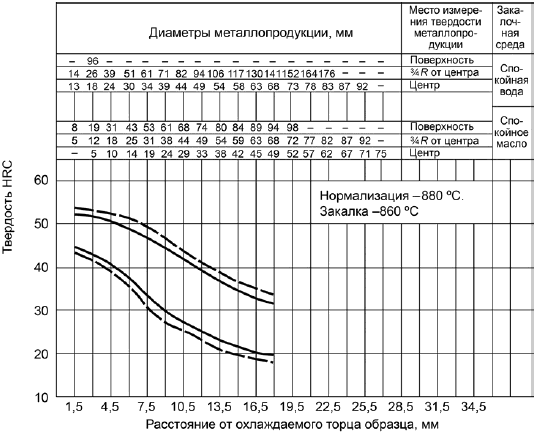

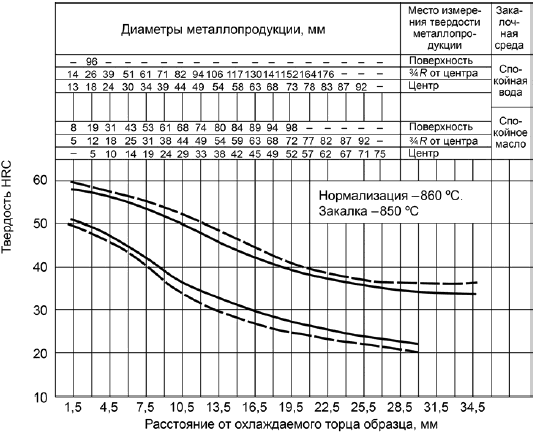

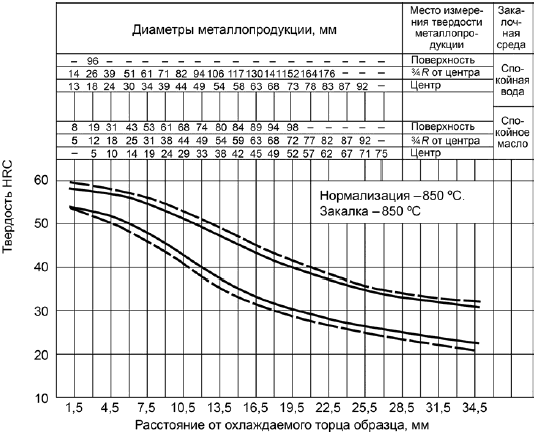

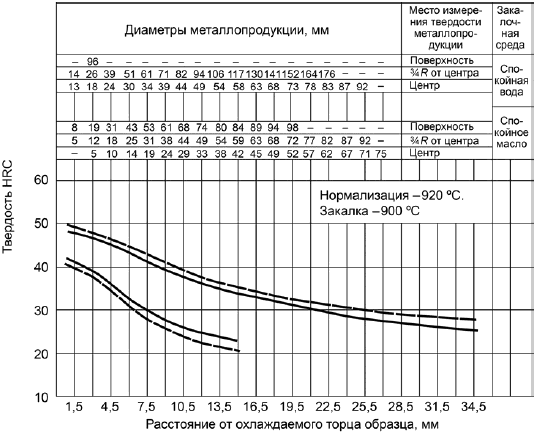

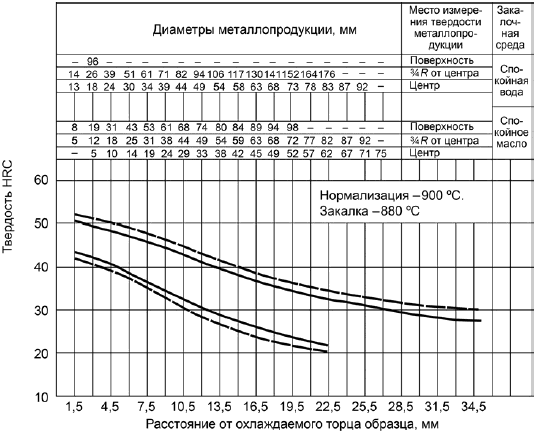

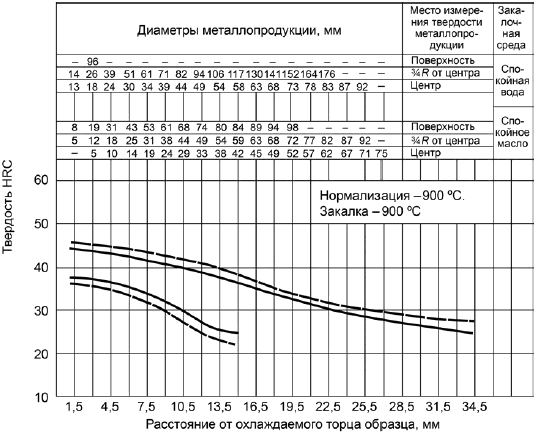

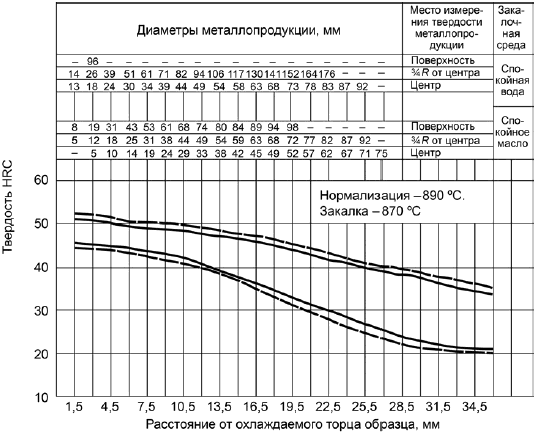

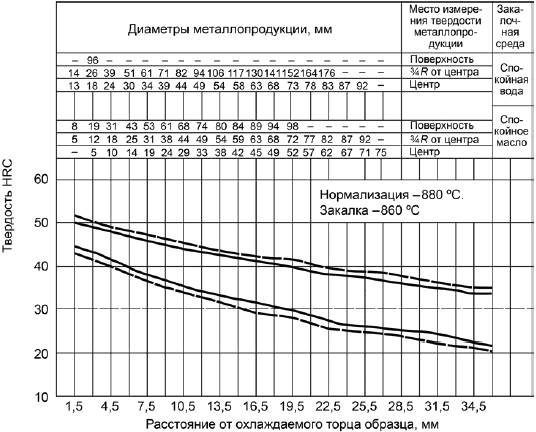

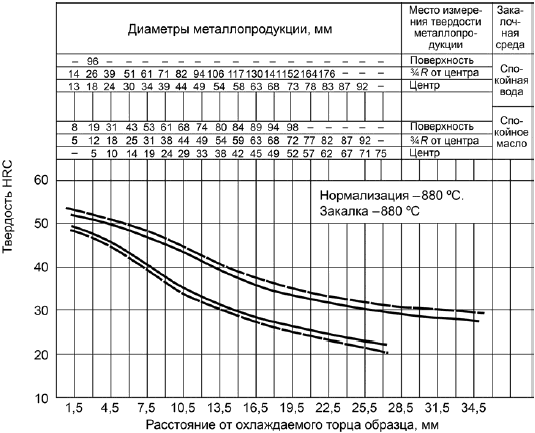

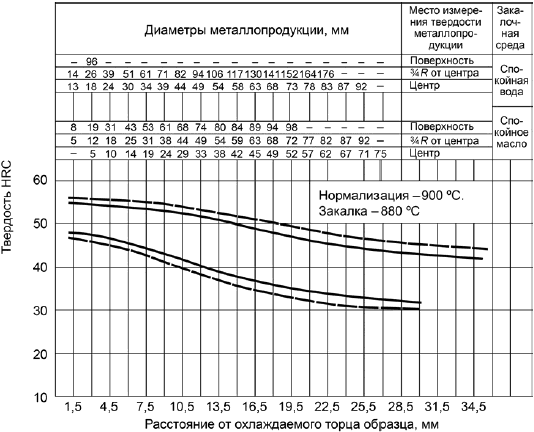

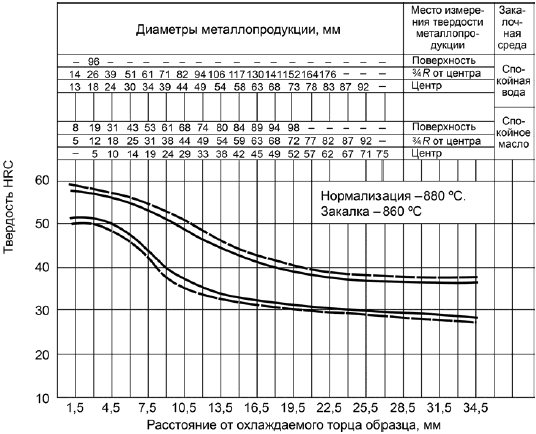

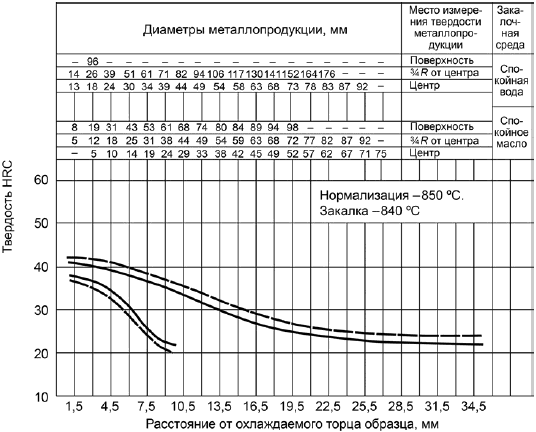

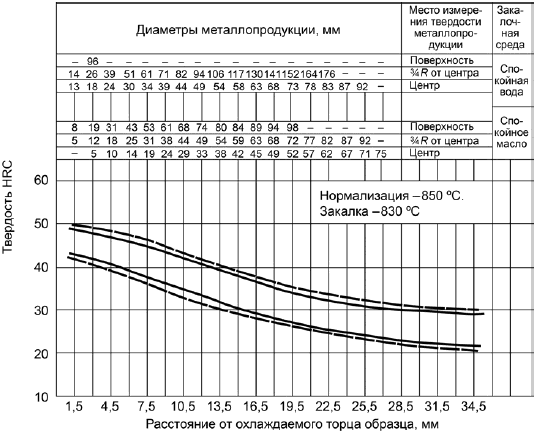

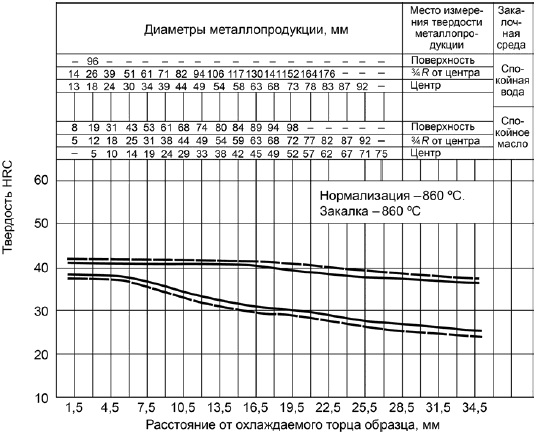

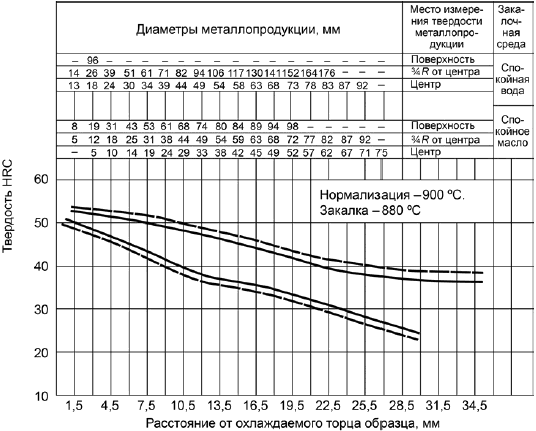

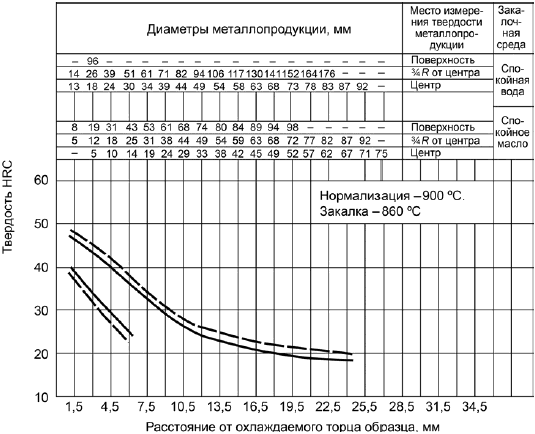

Полосы прокаливаемости и диаметры металлопродукции, имеющей после объемной закалки в воде и в масле такую же твердость, как и торцовый образец, на соответствующем расстоянии от охлаждаемого торца образца, и место измерения твердости по сечению металлопродукции приведены на рисунках А.1-А.18 приложения А.

Пределы колебаний твердости (максимальной и минимальной) по длине торцовых образцов для марочной и суженной полос прокаливаемости приведены в таблице Б.1 приложения Б;

7.2.64 с нормированной прокаливаемостью (ПР2) - для металлопродукции из стали марок 17ХГ, 30ХР, 35ХГР, 20ХФР, 38ХФР, 40ХФР, 40Г1Р, 40Г1ТР, 40ГМФР.

Значения твердости (максимальной и минимальной) по длине торцовых образцов марочных полос прокаливаемости приведены в таблице Б.2 приложения Б;

7.2.65 с нормированной прокаливаемостью (ПР3) - для металлопродукции из стали марок, не указанных в 7.2.63 и 7.2.64. Нормы прокаливаемости устанавливают в соответствующих нормативных документах, утвержденных в установленном порядке. Допускается присаживать бор для улучшения прокаливаемости. Массовую долю бора согласовывают при заказе;

7.2.66 с изменением пределов колебаний твердости (максимальной и минимальной) по длине торцовых образцов для стали марок, указанных в 7.2.63;

7.2.67 с нормированной загрязненностью стали неметаллическими включениями (НВ). Нормы согласовывают при заказе;

7.2.68 из стали марки 13ХФА с нормированным углеродным эквивалентом () не более 0,43%;

7.2.69 горячекатаную, кованую и калиброванную с маркировкой (МК) концов или торцов прутков в пачках краской цветов, указанных в таблице 12.

Таблица 12

Марка стали | Цвет краски |

15Х, 15ХА, 15ХР, 20Х, 30Х, 30ХР, 30ХРА, 35Х, 38ХА, 40Х, 45Х, 50Х | Зеленый+желтый |

40ГР, 40Г1Р, 40Г1ТР, 47ГТ | Коричневый+синий |

17ХГ, 18ХГ, 18ХГТ, 20ХГР, 25ХГМ, 25ХГТ, 26ХГ2МФ, 27ХГР, 30ХГТ, 35ХГР, 38ХГМ, 40ХГМА, 40ХГТР, 45ХГМА | Синий+черный |

33ХС, 38ХС, 40ХС | Синий+красный |

15ХМ, 20ХМ, 20ХМФА, 30ХМ, 30ХМА, 32ХГМА, 35ХМ, 38ХМ, 38ХВ, 30Х3МФ, 40ХМФА | Зеленый+фиолетовый |

13ХФА, 15ХФ, 20ХФР, 38ХФР, 40ХФА, 40ХФР | Зеленый+черный |

15Н2М, 20Н2М | Желтый+фиолетовый |

12ХН, 12ХН2, 12ХН3А, 12Х2Н4А, 20ХН, 20ХН3А, 20Х2Н4А, 20ХНР, 30ХН3А, 40ХН, 45ХН, 50ХН | Желтый+черный |

20ХГСА, 25ХГСА, 30ХГС, 30ХГСА, 35ХГСА | Красный+фиолетовый |

18Х2Н4МА, 18Х2Н4ВА, 20ХН2М, 25Х2Н4МА, 25Х2Н4ВА, 30ХН2МА, 30ХН2ВА, 34Х2Н2М (34ХН1М), 34ХН3М, 38ХН3МА, 38ХН3ВА, 38Х2Н2МА, 38Х2Н2ВА, 40ХН2МА, 40Х2Н2МА, 40Х2Н2ВА | Фиолетовый+черный |

38Х2МЮА | Алюминиевый |

Примечание - Цвет краски для маркировки металлопродукции из стали других марок устанавливают по согласованию изготовителя с заказчиком. | |

7.3 Примеры условных обозначений металлопродукции при заказе - в соответствии с приложением В.

8 Правила приемки

8.1 Общие правила приемки - по ГОСТ 7566.

8.2 Металлопродукцию принимают партиями, состоящими из стали одной марки, одной плавки, одного размера по сечению и одного режима термической обработки (при изготовлении в термически обработанном состоянии).

8.3 Каждую партию металлопродукции сопровождают документом о качестве, оформленным по ГОСТ 7566 или стандарту [2]. В документе о качестве дополнительно указывают:

- способ выплавки стали (по требованию заказчика);

- способ разливки стали (по требованию заказчика);

- наличие внепечной обработки для кислородно-конвертерной стали;

- массовую долю алюминия при его введении в сталь, если массовую долю азота не нормируют и не контролируют;

- массовую долю азотосвязывающих элементов (титан, ванадий, ниобий) при их введении в сталь, если массовую долю азота не нормируют и не контролируют;

- фактическую массовую долю, периодически контролируемых остаточных химических элементов при проведении контроля, а в промежутках между контролем - слова: "В соответствии с ГОСТ 4543";

- состояние поставки (по требованию заказчика - вид термической обработки);

- для металлопродукции, принимаемой с требованиями в соответствии с 7.2, результаты испытаний по заказываемым показателям.

8.4 Для контроля качества от партии металлопродукции отбирают:

а) для химического анализа - пробы по ГОСТ 7565*. Контроль остаточных элементов - меди, никеля, хрома, азота, вольфрама, ванадия, молибдена и титана проводят периодически не реже одного раза в квартал;

_______________

* В Российской Федерации также можно использовать ГОСТ Р ИСО 14284-2009 "Сталь и чугун. Отбор и подготовка образцов для определения химического состава".

б) для контроля качества поверхности, концов и торцов - все прутки, полосы и мотки;

в) для контроля размеров и отклонений формы - 10% прутков, полос и мотков, но не менее 5 шт.;

г) для испытания на осадку и определения глубины обезуглероженного слоя - по три прутка, полосы или мотка;

д) для контроля твердости - 2% прутков, мотков или полос размером более 30 мм и по одному прутку, одной полосе или одному мотку - от каждой 1 т прутков, полос или мотков размером 30 мм и менее. При этом должно быть отобрано не менее пяти прутков, полос или мотков;

е) для испытания на растяжение и ударный изгиб - по два прутка, полосы или мотка;

ж) для контроля макроструктуры по излому и/или травлением - по два прутка, полосы или мотка;

и) для определения прокаливаемости и величины аустенитного зерна - по одному прутку, полосе или мотку от плавки-ковша для стали всех марок, за исключением борсодержащих, и по два прутка, полосы или мотка от плавки-ковша - для стали марок, содержащих бор;

к) для контроля загрязненности стали неметаллическими включениями - в соответствии с ГОСТ 1778.

8.5 При получении неудовлетворительных результатов испытаний хотя бы по одному показателю при выборочном контроле по нему проводят повторные испытания на удвоенном количестве проб, отобранных от единиц металлопродукции, из числа не проходивших испытания.

8.5.1 При получении удовлетворительных результатов при повторных испытаниях при выборочном контроле все единицы металлопродукции, входящие в партию, считают годными, за исключением единиц металлопродукции, не выдержавших первичные испытания.

8.5.2 При получении неудовлетворительных результатов при повторных испытаниях при выборочном контроле допускается изготовителю проводить сплошной контроль по показателям с выборочным контролем, по которым эти испытания не выдержаны, или подвергать металлопродукцию повторной термической обработке (если таковая проводилась) и предъявлять партию к испытаниям вновь.

8.5.3 При получении неудовлетворительных результатов анализа ковшовой пробы химический состав стали может быть аттестован по анализу готовой металлопродукции. При этом в документе о качестве в строке результатов химического анализа дополнительно указывают фразу: "В готовой металлопродукции".

9 Методы испытаний

9.1 Химический анализ стали проводят по ГОСТ 12344 - ГОСТ 12352, ГОСТ 12354 - ГОСТ 12357, ГОСТ 12359, ГОСТ 12360*, ГОСТ 17745, ГОСТ 18895**, ГОСТ 27809, ГОСТ 28033, ГОСТ 28473 или другими методами, обеспечивающими требуемую точность измерений и аттестованными в установленном порядке. При возникновении разногласий химический анализ проводят методами по приведенным выше стандартам.

_______________

* В Российской Федерации также можно использовать ГОСТ Р ИСО 10153-2011 "Сталь. Определение содержания бора. Спектрофотометрический метод с применением куркумина".

** В Российской Федерации также можно использовать ГОСТ Р 54153-2010 "Сталь. Метод атомно-эмиссионного спектрального анализа".

9.1.1 Величину марганцового эквивалента определяют по формуле

![]() , (1)

, (1)

где Cr, Ni, Cu - остаточная массовая доля хрома, никеля и меди, %, не превышающая норм таблицы 2.

9.1.2 Величину углеродного эквивалента определяют по формуле

![]() , (2)

, (2)

где C, Mn, Cr, Mo, V - массовая доля углерода, марганца, хрома, молибдена и ванадия, %;

Ni, Cu - остаточная массовая доля никеля и меди, %, не превышающая норм таблицы 2.