ГОСТ 26131-84

Группа В03

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОКОВКИ ИЗ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ СПЛАВОВ

Общие технические условия

Heat-resisting steel forgings. General specifications

ОКП 08 9388

Дата введения 1985-07-01

Постановлением Государственного комитета СССР по стандартам от 27 марта 1984 г. N 1028 дата введения установлена 01.07.85

Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

ИЗДАНИЕ с Изменением N 1, утвержденным в июне 1989 г. (ИУС 10-89).

Настоящий стандарт распространяется на поковки из жаропрочных и жаростойких сплавов, изготовляемые ковкой на прессах и применяемые для дальнейшего передела.

1. КЛАССИФИКАЦИЯ

1.1. Поковки подразделяются:

по назначению на группы:

для горячей обработки давлением - а,

для холодной механической обработки - б;

по состоянию поверхности:

обточенные (резцом или абразивом) - о;

без обточки.

1.2. В зависимости от применения поковки изготовляют типов, указанных в таблице.

Тип поковок | Соотношение размеров |

Гладкие круглого сечения (штанги) |

|

Гладкие квадратного и прямоугольного сечения (штанги) |

|

Цилиндры (шайбы) |

|

Диски (шайбы) |

|

2. СОРТАМЕНТ

2.1. Требования к форме, длине () и высоте (

) поковок, припускам и допускам на размеры устанавливают в нормативно-технической документации на конкретные поковки.

2.2. Гладкие поковки круглого, квадратного и прямоугольного сечения изготовляют диаметром () или со стороной квадрата (

) 180-450 мм, длиной 500-2500 мм (мерной, немерной или кратной) в пределах допускаемой.

2.3. Поковки типа цилиндров и дисков изготовляют массой от 180 до 550 кг. Массу и размеры устанавливают в нормативно-технической документации на конкретные поковки.

2.4. Предельные отклонения от размера для обточенных поковок устанавливают следующие:

после резцовой обдирки ... ±3 мм;

после абразивной зачистки ... ±5 мм.

Обточенные поковки изготовляют без удаления отверстий для центров.

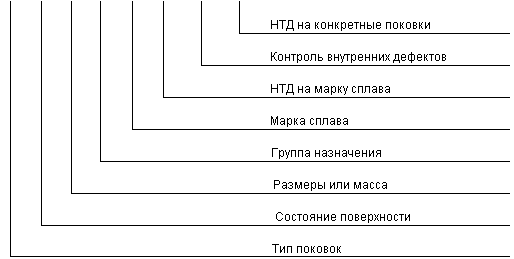

2.5. Условные обозначения поковок проставляют по схеме:

Примеры условных обозначений:

Поковка гладкая круглого сечения, диаметром 240 мм и длиной 1400 мм, предназначенная для горячей обработки давлением, из марки сплава ХН78Т по ГОСТ 5632-72 с проверкой внутренних дефектов ультразвуковым контролем:

![]()

Поковка типа цилиндров, обточенная, массой 300 кг, предназначенная для холодной механической обработки из марки сплава ХН77ТЮР по ГОСТ 5632-72:

![]()

(Измененная редакция, Изм. N 1).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Поковки из жаропрочных и жаростойких сплавов должны изготовляться в соответствии с требованиями настоящего стандарта, стандартов или технических условий по технологическому регламенту, утвержденному в установленном порядке.

3.2. Химический состав сплавов устанавливается в нормативно-технической документации (НТД) на поковки.

3.3. Поковки изготовляют без термической обработки.

3.4. На поверхности поковок не допускаются плены, заковы, рванины, расслоения, трещины и шлаковые включения. Поверхностные дефекты должны быть удалены пологой вырубкой или зачисткой. Ширина вырубки или зачистки должна быть не менее шестикратной ее глубины. Глубина вырубки или зачистки дефектов на необточенных поковках не должна превышать суммарного предельного отклонения на размер, считая от номинала, а на обточенных - не должна превышать 15 мм на сторону от фактического размера.

На поверхности поковок группы "а" допускаются без зачистки отдельные мелкие риски, вмятины и рябизна в пределах минусового предельного отклонения.

На поверхности поковок группы "б" допускаются без зачистки местные дефекты, если глубина их такова, что на механическую обработку остается не менее 25% номинального одностороннего припуска.

На поковках типа цилиндров и дисков допускается зачистка дефектов с торцов на глубину не более 10 мм, а с боковой поверхности не более 20 мм, не выводящая поковку за пределы допустимой массы.

3.5. Макроструктура поковок не должна иметь следов усадочной раковины, подусадочной рыхлости, пустот, трещин, шлаковых и инородных включений, расслоений, корочки и короны.

3.6. Поковки типа дисков и цилиндров, а по требованию потребителя и гладких круглого и квадратного сечения, не должны иметь внутренних дефектов, превышающих установленные для 1-й группы качества по ГОСТ 21120-75.

3.7. Требования к механическим свойствам при комнатной и повышенной температурах, длительной прочности и твердости устанавливаются в НТД на поковки.

3.8. По требованию потребителя поковки изготовляют с нормированной степенью укова. Нормы степени укова устанавливаются в НТД на поковки.

4. ПРАВИЛА ПРИЕМКИ

4.1. Поковки принимают партиями. Партия должна состоять из поковок одной плавки, одного назначения и типа и сопровождаться документом о качестве в соответствии с ГОСТ 7566-94.

При вакуумно-дуговой выплавке за плавку принимают слитки, выплавленные из электродов одной плавки в кристаллизаторе одного сечения, при идентичном электрическом режиме.

4.2. Размеры, массу, качество поверхности (внешний вид) и внутренние дефекты проверяют на каждой поковке партии.

4.3. Для проверки химического состава объем выборки - по ГОСТ 7565-81.

4.4. Для проверки механических свойств при комнатной и повышенной температурах, длительной прочности, твердости и контроля макроструктуры - отбирается одна проба от партии.

Допускается изготовителю поковок проводить проверку на одной пробе от плавки.

4.5. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке. Результаты повторных испытаний распространяются на всю партию.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Внешний вид поковок проверяют визуально.

5.2. Размеры поковок проверяют металлическими линейками, изготовленными по ГОСТ 427-75, или другими измерительными инструментами, обеспечивающими необходимую точность измерения.

5.3. Пробы для определения химического состава отбирают по ГОСТ 7565-81.

Химический анализ проводят по ГОСТ 12344-88*, ГОСТ 12345-2001, ГОСТ 12346-78, ГОСТ 12347-77, ГОСТ 12348-78, ГОСТ 12349-83, ГОСТ 12350-78, ГОСТ 12351-81**, ГОСТ 12352-81, ГОСТ 12353-78, ГОСТ 12354-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 12357-84, ГОСТ 12358-2002, ГОСТ 12359-99, ГОСТ 12360-82, ГОСТ 12361-2002, ГОСТ 12362-79, ГОСТ 12363-79, ГОСТ 12364-84, ГОСТ 24018.0-90, ГОСТ 24018.1-80, ГОСТ 24018.2-80, ГОСТ 24018.3-80, ГОСТ 24018.4-80, ГОСТ 24018.5-80, ГОСТ 24018.6-80, ГОСТ 28473-90 или другими методами, не уступающими по точности измерения требованиям указанных стандартов.

______________

* На территории Российской Федерации действует ГОСТ 12344-2003;

** На территории Российской Федерации действует ГОСТ 12351-2003. - .

(Измененная редакция, Изм. N 1).

5.4. Механические свойства, твердость, длительную прочность контролируют на двух продольных образцах для каждого вида испытаний, вырезанных из пробы со стороной квадрата 80-100 мм, перекованной из соответствующей заготовки. Оси вырезанных образцов должны совпадать с серединой радиуса окружности, вписанной в поперечное сечение пробы.

Для проверки механических свойств, твердости и длительной прочности перекованные пробы квадратного сечения со стороной 80-100 мм подвергают термической обработке. В НТД допускается устанавливать другие размеры проб для термической обработки.

Остальные требования к изготовлению образцов - по ГОСТ 7564-97.

5.5. Испытание на растяжение при комнатной температуре проводят по ГОСТ 1497-84, при повышенных температурах - по ГОСТ 9561-91 на двух образцах пятикратной длины диаметром 5 или 10 мм.

При изменении режима термической обработки испытания на растяжение, ударную вязкость, длительную прочность, твердость считаются первичными (и проводятся на одном образце для каждого вида испытаний).

5.6. Испытание на длительную прочность проводят по ГОСТ 10145-81 на двух образцах диаметром 5 мм.

5.7. Испытание на ударную вязкость проводят по ГОСТ 9454-78 на двух образцах типа 1.

5.8. Твердость по Бринеллю определяют на термически обработанных пробах или образцах по ГОСТ 9012-59.

5.9. Внутренние дефекты поковок определяют ультразвуковым контролем по ГОСТ 21120-75 или по методике предприятия-изготовителя, согласованной в установленном порядке.

5.10. Контроль макроструктуры поковок проводят по ГОСТ 22838-77 или по методике предприятия-изготовителя, согласованной в установленном порядке.

6. УПАКОВКА, МАРКИРОВКА И ТРАНСПОРТИРОВАНИЕ

6.1. Упаковка, маркировка, транспортирование и хранение - по ГОСТ 7566-94.

Электронный текст документа

и сверен по:

Поковки из чугуна и стали: Сб. стандартов. -

М.: ИПК Издательство стандартов, 2003