ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР

ИСО 1402—

2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РУКАВА РЕЗИНОВЫЕ И ПЛАСТИКОВЫЕ И РУКАВА В СБОРЕ

Гидравлические испытания

(ISO 1402:2021, Rubber and plastics hoses and hose assemblies — Hydrostatic testing, IDT)

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»), Техническим комитетом по стандартизации ТК 160 «Продукция нефтехимического комплекса» на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 160 «Продукция нефтехимического комплекса»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2023 г. № 464-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 1402:2021 «Резиновые и пластиковые рукава и рукава в сборе. Гидростатические испытания» (ISO 1402:2021 «Rubber and plastics hoses and hose assemblies — Hydrostatic testing», IDT).

Стандарт разработан подкомитетом ПК 1 «Резиновые и пластиковые рукава и рукава в сборе» Технического комитета ТК 45 «Резина и резиновые изделия» Международной организации по стандартизации (ИСО) в сотрудничестве с техническим комитетом Европейского комитета по стандартизации (СЕН) CEN/TC 218 «Резиновые и пластиковые рукава и рукава в сборе», в соответствии с Соглашением о техническом сотрудничестве между ИСО и СЕН (Венское соглашение).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5—2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р ИСО 1402—2019

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© ISO, 2021 © Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РУКАВА РЕЗИНОВЫЕ И ПЛАСТИКОВЫЕ И РУКАВА В СБОРЕ

Гидравлические испытания

Rubber and plastics hoses and hose assemblies. Hydraulic testing

Дата введения — 2024—07—01

1 Область применения

Настоящий стандарт устанавливает методы гидравлических испытаний статическим давлением резиновых и пластиковых рукавов и рукавов в сборе, включая методы определения стабильности размеров.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты [(для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

ISO 7751, Rubber and plastics hoses and hose assemblies — Ratios of proof and burst pressure to maximum working pressure (Резиновые и пластиковые рукава и рукава в сборе. Отношение испытательного и разрывного давлений к максимальному рабочему давлению)

ISO 8330, Rubber and plastics hoses and hose assemblies — Vocabulary (Резиновые и пластиковые рукава и рукава в сборе. Словарь)

ISO 23529, Rubber — General procedures for preparing and conditioning test pieces for physical test methods (Резина. Общие процедуры приготовления и кондиционирования образцов для определения физических свойств)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 8330.

ИСО и МОК поддерживают терминологические базы данных для использования в стандартизации по следующим адресам:

- платформа онлайн-просмотра ИСО, доступна по адресу: http://www.iso.org/obp

- Электропедия МЭК, доступна по адресу: http://www.electropedia.org/

4 Общие положения

Если нет других указаний, все испытания проводят при стандартной температуре в соответствии с ИСО 23529.

5 Аппаратура

5.1 Источник давления, способный нагнетать давление со скоростью, указанной в 7.2.2, до достижения требуемого испытательного давления.

Издание официальное

5.2 Калиброванный манометр или датчик давления с цифровой индикацией, выбираемый для каждого испытания таким образом, что испытательное давление находилось в пределах от 15 % до 85 % показаний полной шкалы.

Для обеспечения точности измерений калиброванные манометры или датчики давления с цифровой индикацией следует часто проверять, также рекомендуется устанавливать дроссельные устройства для сведения к минимуму повреждений при ударной нагрузке.

5.3 Средства измерения размеров — штангенциркуль или микрометр, рулетка для измерения длины, рулетка для измерения окружности (я-лента).

6 Испытуемые образцы

6.1 Рукава в сборе

При необходимости испытания рукавов в сборе используют полную длину изготовленного рукава в сборе.

6.2 Рукава

Испытания на гидростатическое и разрывное давления проводят на образце рукава минимальной длины в свободном состоянии, за исключением концевой арматуры и концевых армирующих элементов, 600 мм при необходимости измерения деформации и 300 мм — если деформацию не измеряют. Если для конкретного типа или размера рукава требуется более длинный испытуемый образец, его длина должна быть указана в документе на данный рукав.

6.3 Число образцов

Испытывают не менее двух образцов.

7 Приложение гидростатического давления

7.1 Общие положения

В качестве испытательной среды следует использовать воду или другую жидкость, подходящую для испытуемого рукава.

Предупреждение — Рукава и рукава в сборе, находящиеся под давлением жидкостей, могут быть потенциально опасными, поэтому испытание следует проводить в защитном корпусе. Следует избегать использования воздуха и других газов в качестве испытательных сред из-за риска для испытателей. В особых случаях, когда такие испытательные среды необходимы для испытаний, обеспечивают строгие меры безопасности. При использовании жидкости в качестве испытательной среды крайне важно удалить весь воздух из испытуемого образца из-за риска травмирования испытателя в результате резкого расширения высвобождающегося воздуха при разрыве рукава.

7.2 Приложение давления

7.2.1 Заполняют образец испытательной жидкостью, вытесняя весь воздух, и подсоединяют к испытательному оборудованию. Закрывают клапан и прикладывают гидростатическое давление с равномерной скоростью. Измеряют давление с помощью калиброванного манометра или датчика давления с цифровой индикацией (5.2).

Важно — Следует обеспечить неограниченное перемещение свободного или заглушенного конца образца во время испытания.

7.2.2 Скорость повышения давления должна быть постоянной и выбрана таким образом, чтобы конечное давление достигалось в течение 30—60 с для рукавов с номинальным внутренним диаметром до 50 мм. Для рукавов с номинальным внутренним диаметром более 50 мм и менее или равным 250 мм время, необходимое для достижения конечного давления, должно быть от 60 до 240 с. Для рукавов с номинальным внутренним диаметром более 250 мм и/или в случае, если длина испытуемого рукава превышает минимальную длину в свободном состоянии, указанную в 6.2, время, необходимое для достижения конечного давления, должно быть согласовано между изготовителем и потребителем.

8 Гидравлические испытания

8.1 Выдерживание проверочного давления

Если для определения герметичности рукавов или рукавов в сборе используют испытание на выдерживание проверочного давления, прикладывают установленное проверочное давление в соответствии с 7.2.2, удерживают его не менее 30 с и не более 60 с, если в документе на рукав нет других указаний. Проверяют визуально образцы в течение указанного времени на наличие утечек, трещин, резких деформаций, указывающих на неоднородность материала или нарушение технологии изготовления, или других признаков разрушения. Допустимое отклонение давления составляет +10 % от установленного давления.

Если нет других указаний, проверочное давление должно быть связано с максимальным рабочим давлением соотношением, указанным в ИСО 7751.

Данное испытание не применимо к изогнутым рукавам.

Примечание — В данном пункте использован термин «максимальное рабочее давление» вместо устаревшего термина «расчетное рабочее давление».

8.2 Измерение деформации под давлением

8.2.1 Общая процедура8.2.1.1 Установка образца для испытаний

При необходимости определения изменения длины, изменения наружного диаметра, скручивания и/или деформации распрямляют рукав или рукав в сборе, размещают его горизонтально для осмотра и прикладывают гидростатическое давление 0,07 МПа (0,7 бар) примерно через 5 мин после завершения испытания на выдерживание проверочного давления. Если рукав стабильно сохраняет прямолинейность без нагружения давлением, нет необходимости прикладывать давление 0,07 МПа (0,7 бар). Опорная поверхность, на которой размещают рукав/рукав в сборе, должна быть ровной и достаточно гладкой, чтобы рукав/рукав в сборе мог расширяться или сжиматься без каких-либо ограничений. Альтернативно рукав/рукав в сборе можно поддерживать на роликах или подвешивать вертикально. При использовании в качестве испытуемого образца отрезка рукава, его также можно размещать на испытательном стенде в вертикальном положении.

8.2.1.2 Контрольные метки

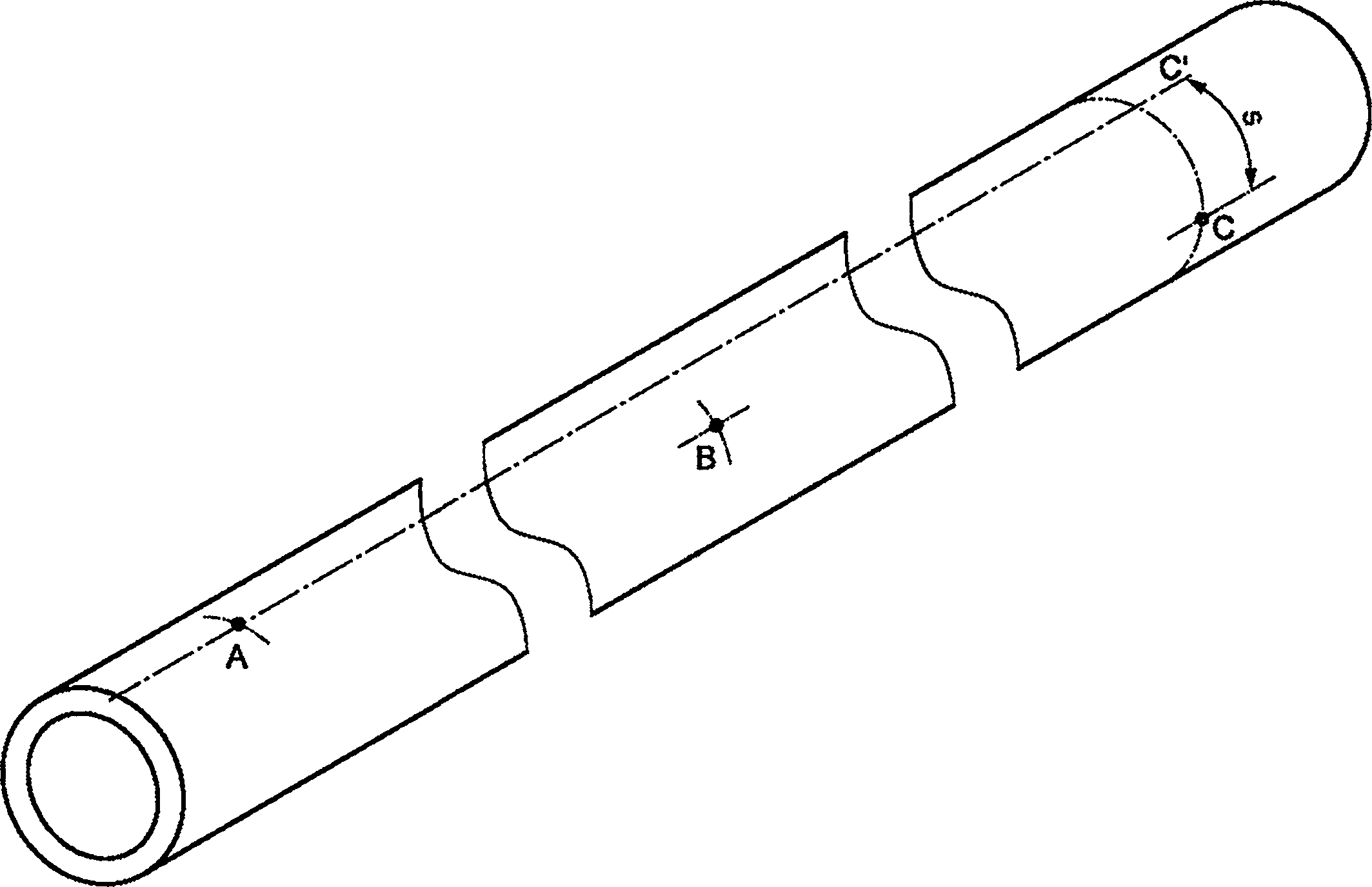

На наружной поверхности длинных рукавов или образцов рукава (см. 6.2), сохраняя давление, наносят три контрольные метки (А, В и С), среднюю метку (В) наносят примерно на середине длины рукава, крайние метки (А и С) — на расстоянии не менее 250 мм от середины рукава (метка В). Каждая метка должна быть в виде дуги по окружности рукава, через которую проходит прямая линия, перпендикулярная к дуге, при этом три линии должны быть коллинеарными (см. рисунок 1).

Для рукавов в сборе измеряют расстояние между контактными поверхностями концевой арматуры или наносят контрольные метки на поверхность рукава вблизи конца закрепленной части арматуры.

Примечание — Рисунок также распространяется на рукава в сборе (концевая арматура не показана).

Рисунок 1 — Определение стабильности размеров

8.2.1.3 Измерение начальных размеров

В исходном состоянии [отсутствие давления или поддержания давления 0,07 МПа (0,7 бар) в течение примерно 5 мин] проводят соответствующие измерения (см. 8.2.2, 8.2.3 и 8.2.4) на контрольных метках А и С с точностью до ±1 мм, используя рулетку (см. 5.3), и регистрируют результаты. Измеряют наружный диаметр или длину окружности с такой же точностью.

8.2.2 Изменение длины при заданном испытательном давлении

Примечание — Испытательное давление должно быть указано в стандарте на рукав и может быть максимальным рабочим давлением (см. примечание к 8.1), проверочным давлением или любым другим давлением ниже проверочного давления, при котором измеряют характеристики деформации рукава.

Повышают давление до испытательного давления, указанного в стандарте на рукав, со скоростью, указанной в 7.2.2, и поддерживают его в течение 5 мин (или более, если это указано в стандарте на рукава). Затем рулеткой (см. 5.3) с точностью до ±1 мм измеряют длину между контрольными метками Аи С или для рукава в сборе между поверхностями контактными концевой арматуры и регистрируют полученные результаты. Допустимое отклонение давления составляет +10 % от установленного давления. Вычисляют изменение длины А/ в процентах от исходной длины по формуле

Д/ = Ь-А.100,

(1)

где /1 — расстояние между контрольными метками А и С или общая длина (для рукава в сборе), измеренное при заданном испытательном давлении, м;

/0 — расстояние между контрольными метками А и С или общая длина (для рукава в сборе), измеренное при исходном состоянии [при отсутствии давления или при поддержании давления 0,07 МПа (0,7 бар) в течение примерно 5 мин], м.

Изменение длины А/ в процентах будет положительным (+) в случае увеличения длины и отрицательным (-) — при ее уменьшении.

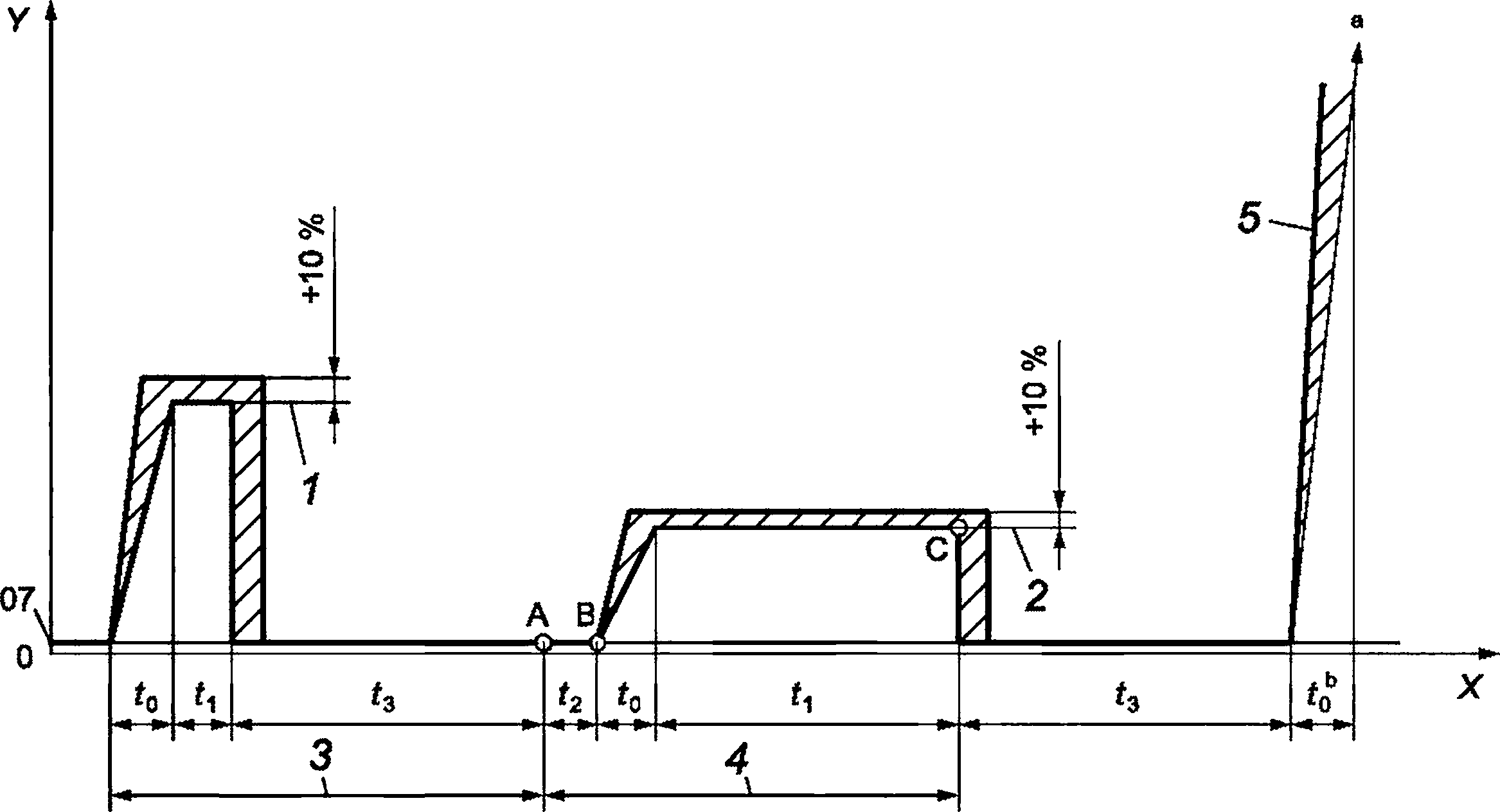

Иллюстрация процедуры испытания приведена на рисунке 3.

Полный цикл испытаний (проверочное давление — испытательное давление — разрывное давление) применяют только при проведении типовых испытаний. Для стандартных испытаний последовательность измерений после проверочного давления применима только в том случае, если это указано в стандарте на рукава.

Измеряют начальную длину и диаметр/окружность и наносят контрольные метки для измерения скручивания между точками А и В. Измеряют увеличение длины, диаметра/окружности, скручивание и деформацию непосредственно перед точкой С.

8.2.3 Изменение наружного диаметра при заданном испытательном давлении, измеренное примерно в середине рукава в сборе

8.2.3.1 Общие положения

Наружный диаметр предпочтительно следует определять по измерениям длины окружности, выполненных с точностью до 1 мм с использованием рулетки в соответствии с ИСО 4671. Измерения также можно проводить с использованием скользящего штангенциркуля с полезной шириной губок не менее 5 мм.

8.2.3.2 Измерение изменения по длине наружной окружности

Используя рулетку для измерения окружности (см. 5.3), измеряют длину окружности для каждой из трех контрольных меток (А, В и С) в исходном состоянии [при отсутствии давления или при поддержании давления 0,07 МПа (0,7 бар)] (см. 8.2.1.3) и при установленном испытательном давлении, указанном в 8.2.2.

Вычисляют изменение диаметра АО в процентах от исходного диаметра по формуле

AD =

£с0 -100- <2)

трех контрольных метках, измеренных при заданном

где ^С1 — сумма длин окружностей в испытательном давлении;

— сумма длин окружностей в трех контрольных метках, измеренных в исходном состоянии.

8.2.3.3 Прямое измерение изменения наружного диаметра

Штангенциркулем (5.3) измеряют диаметр рукава в двух перпендикулярных плоскостях в каждой из трех контрольных меток в исходном состоянии [при отсутствии давления или при поддержании давления 0,07 МПа (0,7 бар)] (см. 8.2.1.3) и при заданном испытательном давлении, указанном в 8.2.2.

Вычисляют изменение диаметра рукава АО в процентах от исходного диаметра по формуле

АО----100, (3)

где — сумма шести диаметров, измеренных в контрольных метках при заданном испытательном давлении;

— сумма шести диаметров, измеренных в контрольных метках в исходном состоянии.

8.2.4 Скручивание при заданном испытательном давлении

Если под давлением происходит скручивание рукава, исходные линии, образующие контрольные метки, будут спиральными (см. рисунок 2).

Примечание — Рисунок также распространяется на рукава в сборе (концевая арматура не показана).

Рисунок 2 — Измерение скручивания рукава

На рукаве при заданном испытательном давлении, указанном в 8.2.2, проецируют прямую линию вдоль длины рукава от контрольной метки Адо тех пор, пока она не пересечет в точке С'дугу окружности, проходящей через контрольную метку С. Альтернативно для коротких рукавов в сборе контрольные метки А и С могут быть размещены на концевой арматуре или на участке рукава, покрывающего вставленные части концевой арматуры.

Затем с помощью рулетки (5.3) измеряют длину s дуги окружности СС' с точностью до 1 мм.

Вычисляют степень скручивания рукава Т в градусах на метр по формуле где s — длина дуги окружности СС', мм;

Сс — длина окружности на контрольной метке С, измеренная по 8.2.3.1, мм;

/0 — расстояние между контрольными метками А и С, измеренное по 8.2.2, м.

8.2.5 Деформация при заданном испытательном давлении

Деформацией при гидравлических испытаниях является отклонение рукава между концевой арматурой от прямой линии в плоскости, параллельной поверхности, на которой располагают рукав в исходном состоянии [при отсутствии давления или при поддержании давления 0,07 МПа (0,7 бар)]. Для установки прямой линии между центрами концевой арматуры можно использовать туго натянутый шнур. Величина деформации при заданном испытательном давлении представляет собой максимальное отклонение любой части рукава от прямой линии, проведенной между центрами концевой арматуры в исходном состоянии (при начальном давлении). Деформацию выражают как расстояние от этой линии до осевой линии рукава в точке максимального отклонения. Результат регистрируют с точностью до 5 мм.

8.3 Испытание на разрывное давление

Повышают давление со скоростью, указанной в 7.2.2, до разрыва рукава или рукава в сборе. Утечку в концевой арматуре, разрушение арматуры или разрывы в пределах 25 мм от края концевой арматуры или на расстоянии, равном наружному диаметру рукава, в зависимости от того, что больше, считают разрушением рукава в сборе.

Положение и характер разрушения регистрируют в протоколе испытаний. Испытание завершают после достижения разрывного давления, если указано в стандарте на рукава.

Испытание считают разрушающим, образец должен быть утилизирован в соответствии с местными экологическими нормами.

Иллюстрация процедуры испытания приведена на рисунке 3.

а До разрыва. ь Разрушение.

X— время f; Y—давление р (МПа или бар); 1 — проверочное давление; 2 — испытательное давление; 3 — проверка герметичности и появления дефектов; 4 — измерения; 5 — разрывное давление; t0 — заданное время увеличения давления; — заданное время удерживания давления; t2 — время измерения начальных размеров (длины и диаметра) при контрольном давлении [0 или 0,7 бар (0,07 МПа)]; t3 — заданное время ожидания между различными давлениями

Рисунок 3 — Пример последовательности гидростатического испытания в соответствии с настоящим стандартом

Полный цикл испытаний (проверочное давление — испытательное давление — разрывное давление) применим только к типовым испытаниям. Для стандартных испытаний последовательность измерений после проверочного давления применима только в том случае, если это указано в соответствующем стандарте на рукава.

Измеряют начальную длину и диаметр/окружность и наносят контрольные метки для измерения скручивания между точками А и В. Измеряют увеличение длины, диаметра/окружности, скручивание и деформацию непосредственно перед точкой С.

8.4 Испытание на герметичность

8.4.1 Испытуемые образцыВ качестве образцов для испытания на герметичность используют рукава в сборе до старения после крепления концевой арматуры после того, как прошло не менее одного дня и не более 30 дней.

8.4.2 Проведение испытания

Прикладывают к образцам гидростатическое давление, равное 70 % от указанного минимального разрывного давления. Поддерживают это заданное давление в течение (5,0 ± 0,5) мин, а затем снижают его до нуля. Повторно прикладывают указанное давление и поддерживают его еще (5,0 ± 0,5) мин. Испытание является разрушающим, поэтому образцы после испытания утилизируют.

8.4.3 Критерии отказа

Не должно быть утечек или признаков разрушения. Утечка у концевой арматуры, негерметичность арматуры или разрыв рукава в месте прилегания к арматуре рассматривают как ошибки при сборке.

Такие повреждения не обязательно демонстрируют неспособность рукава соответствовать установленным требованиям с другой арматурой.

9 Протокол испытаний

Для каждого проведенного испытания протокол испытаний должен содержать:

а) полное описание рукава и, при необходимости, рукава в сборе;

Ь) обозначение настоящего стандарта;

с) использованный метод;

d) количество испытанных образцов и длину каждого образца;

е) испытательное давление и скорость повышения давления;

f) испытательную среду (если не вода);

д) результаты, полученные для каждого испытанного образца;

h) при разрушении образца его положение и характер разрушения;

i) любые необычные особенности, отмеченные во время испытания;

j) дату проведения испытаний.

Приложение ДА (справочное)

Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Таблица ДА. 1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 7751 | — | * |

ISO 8330 | — | * |

ISO 23529 | IDT | ГОСТ ISO 23529—2020 «Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств» |

‘Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: - IDT — идентичный стандарт. | ||

Библиография

[1] ISO 4671 Rubber and plastics hoses and hose assemblies — Methods of measurement of the dimensions of hoses and the lengths of hose assemblies (Резиновые и пластиковые рукава и рукава в сборе. Методы измерения размеров рукавов и длин рукавов в сборе)

УДК 678-462:678.019.31:532.11:006.354

ОКС 23.040.70

83.140.40

Ключевые слова: резиновые и пластиковые рукава и рукава в сборе, гидравлические испытания

Редактор Н.В. Таланова

Технический редактор В.Н. Прусакова

Корректор Р.А. Ментова

Компьютерная верстка И.Ю. Литовкиной

Сдано в набор 03.07.2023. Подписано в печать 05.07.2023. Формат 60*8478. Гарнитура Ариал.

Усл. печ. л. 1,40. Уч-изд. л. 0,90.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.