ГОСТ 31246-2004

Группа Т58

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЧИСТОТА ПРОМЫШЛЕННАЯ

Метод очистки гидромеханический трубопроводов газовых

и жидкостных систем машин и механизмов от загрязнений

Industrial cleanliness.

Hydromechanical method of cleaning from contaminations the pipelines

in gas and fluid systems of machines and mechanisms

МКС 23.040.10

Дата введения 2005-09-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-97 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-исследовательский институт стандартизации и унификации" (НИИСУ) с участием Самарского научного центра Российской академии наук (СНЦ РАН), Международным техническим комитетом по стандартизации ТК 184 "Обеспечение промышленной чистоты"

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 25 от 26 мая 2004 г.)

За принятие проголосовали:

Краткое наименование страны | Код страны | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Кыргызстан | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Российская Федерация | RU | Госстандарт России |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Госпотребстандарт Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 16 февраля 2005 г. N 23-ст межгосударственный стандарт ГОСТ 31246-2004 введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 сентября 2005 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

ВНЕСЕНЫ поправки, опубликованные в ИУС N 12, 2005 год, ИУС N 6, 2010 год

Поправки внесены изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает гидромеханический метод очистки от технологических загрязнений (далее - гидромеханическая очистка) трубопроводов из стальных сплавов типа 12Х18Н10Т наружным диаметром от 8 до 50 мм по ГОСТ 19277 жидкостных и газовых систем машин и механизмов (далее - трубопроводы) и определяет требования:

- к режимам и параметрам процесса гидромеханической очистки трубопроводов;

- к стендовому оборудованию для гидромеханической очистки трубопроводов.

Настоящий стандарт предназначен для применения при разработке технологических процессов производства и ремонта жидкостных и газовых систем машин и механизмов в части очистки трубопроводов от технологических загрязнений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 23.204-78 Обеспечение износостойкости изделий. Метод оценки истирающей способности поверхности при трении

ГОСТ 17216-2001 Чистота промышленная. Классы чистоты жидкостей

ГОСТ 19277-73 Трубы стальные бесшовные для маслопроводов и топливопроводов. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяют в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 гидромеханический метод очистки трубопровода: Метод очистки, заключающийся в перемещении по трубопроводу потоком моющей жидкости специальных очистных элементов при установленном числе их проходов.

3.2 очистной элемент; ОЭ: Упругое сферическое или цилиндрическое тело с пористой структурой материала, обладающее требуемой жесткостью, износостойкостью и гидравлическим сопротивлением.

3.3 ресурс работы очистного элемента: Максимальное расстояние, которое в очищаемом трубопроводе проходит ОЭ до начала разрушения его наружной поверхности.

3.4 цикл: Совокупность двух проходов ОЭ: из начала в конец магистрали трубопроводов и обратно.

4 Процесс гидромеханической очистки трубопроводов

4.1 Требования к режимам процесса

Режимы процесса гидромеханической очистки трубопроводов определяют с учетом требований к:

- конструктивному исполнению ОЭ и их параметрам;

- параметрам потока жидкости для гарантированного перемещения ОЭ по трубопроводу;

- числу проходов ОЭ для обеспечения заданной чистоты внутренней поверхности трубопроводов.

4.2 Основные требования к очистным элементам

ОЭ для гидромеханической очистки трубопроводов должны обладать:

- упругостью, необходимой для перемещения по трубопроводу с учетом технологического разброса его проходного диаметра, а также с учетом наличия в трубопроводе изгибов эллипсностью до 5%.

- жесткостью, необходимой для удаления сильносвязанных загрязнений, но недостаточной для повреждения внутренней поверхности трубопровода, ее защитного антикоррозионного слоя;

- гидравлическим сопротивлением, необходимым для гарантированного перемещения ОЭ по трубопроводу потоком моющей (рабочей) жидкости при перепадах давления не более 1,0 МПа;

- пористой структурой для обеспечения условия самопромываемости ОЭ в процессе работы. При этом пористая структура ОЭ должна быть активной (без тупиковых непроточных каналов);

- износостойкостью, достаточной для очистки трубопровода до требуемого класса чистоты.

4.3 Выбор и расчет параметров очистных элементов

Выбор и расчет параметров ОЭ (приложение А) проводят индивидуально для каждого внутреннего диаметра очищаемого трубопровода, что гарантирует высокое качество очистки внутренних полостей и ресурс работы ОЭ. Технологические рекомендации по изготовлению ОЭ - в соответствии с приложением Б.

4.4 Параметры потока жидкости для перемещения очистного элемента

Расход жидкости для перемещения ОЭ определяют в зависимости от диаметра очищаемого трубопровода по таблице 1.

Таблица 1

Наружный диаметр трубопровода, мм | Расход жидкости, дм | ||

однородный цилиндрический | однородный сферический | комбинированный сферический | |

От 8 до 10 | От 15 до 20 | - | - |

Св. 10 до 12 | Св. 20 до 25 | ||

Св. 12 до 14 | - | От 20 до 25 | |

Св. 14 до 18 | - | Св. 25 до 35 | |

Св. 18 до 22 | - | Св. 35 до 45 | |

Св. 22 до 25 | - | Св. 45 до 55 | |

Св. 25 до 30 | - | - | От 30 до 45 |

Св. 30 до 36 | - | - | Св. 45 до 60 |

Св. 36 до 40 | - | - | Св. 60 до 75 |

Св. 40 до 45 | - | - | Св. 75 до 85 |

Св. 45 до 50 | - | - | Св. 85 до 95 |

Тип насосно-фильтрующей станции, подключаемой к стенду гидромеханической очистки трубопроводов, выбирают по установленному потребному расходу жидкости.

4.5 Число проходов очистного элемента для гидромеханической очистки трубопроводов

Потребное число проходов ОЭ устанавливают при внедрении технологии гидромеханической очистки трубопроводов и периодическом контроле состояния ОЭ.

Методика определения потребного числа проходов ОЭ предусматривает основные операции:

- сбор образцов промываемых трубопроводов в магистраль и проведение гидромеханической очистки. В процессе гидромеханической очистки через каждые 2-3 цикла отбирают пробы жидкости на входе и выходе магистрали;

- инструментальный (с помощью эндоскопа) осмотр внутренней поверхности трубопровода через каждые 2-3 цикла. Одновременно выполняют контроль износа ОЭ по ГОСТ 23.204;

- гранулометрический анализ отобранных проб жидкости и расчет количества выносимых из магистрали частиц загрязнений -й размерной фракции в

-й пробе жидкости

по формуле

![]() , (1)

, (1)

где ![]() - количество частиц загрязненной

- количество частиц загрязненной -й размерной фракции в

-й пробе жидкости, взятой на выходе магистрали;

- количество частиц загрязнений

-й размерной фракции в

-й пробе жидкости, взятой на входе магистрали;

- построение графика зависимости ![]() , где

, где - число проходов ОЭ;

- установление потребного числа проходов ОЭ по графику ![]() на основании заданного класса чистоты жидкости по ГОСТ 17216.

на основании заданного класса чистоты жидкости по ГОСТ 17216.

5 Стендовое оборудование для гидромеханической очистки трубопроводов

5.1 Функции стендового оборудования

Стендовое оборудование для гидромеханической очистки трубопроводов, включающее в себя гидравлическую систему и устройство управления процессом гидромеханической очистки, должно обеспечивать:

- многократное силовое воздействие ОЭ на внутреннюю поверхность трубопровода;

- очистку трубопроводов, изготовленных из стальных сплавов типа 12Х18Н10Т, с соединениями по наружному и внутреннему конусам, с торцовым и фланцевым уплотнениями;

- очистку отдельных трубопроводов произвольной формы и длины и трубопроводов одинакового внутреннего диаметра, собранных в магистраль;

- подсоединение к промывочным стендам (насосно-фильтрующим станциям), имеющим:

расход жидкости - в зависимости от наружного диаметра очищаемого трубопровода (таблица 1),

рабочее давление - до 10 МПа,

номинальную тонкость фильтрации жидкости - 5 мкм;

- автоматизацию процесса очистки трубопроводов, индикацию положения ОЭ, задание потребного числа циклов очистки и индикацию фактически наработанных циклов очистки;

- удобство монтажа трубопроводной магистрали и подсоединения к промывочным стендам (насосно-фильтрующим станциям), управление процессом очистки и наблюдение за этим процессом.

5.2 Структура и работа гидравлической системы стенда гидромеханической очистки трубопроводов

5.2.1 Многократное силовое воздействие ОЭ на загрязненную внутреннюю поверхность трубопровода обеспечивают приданием ОЭ возвратно-поступательного движения по очищаемому трубопроводу. Для этого в гидравлической системе стенда гидромеханической очистки трубопроводов (далее - гидравлическая система) предусматривают электрогидравлический распределительный элемент (далее - электрогидравлический распределитель), изменяющий направления течения моющей жидкости при прохождении ОЭ всей длины очищаемого трубопровода (магистрали).

Для обеспечения надежной и эффективной работы гидравлической системы разделяют потоки чистой (подводимой) и загрязненной (сливаемой из трубопровода) моющей жидкости и защищают электрогидравлический распределитель от выносимых загрязнений.

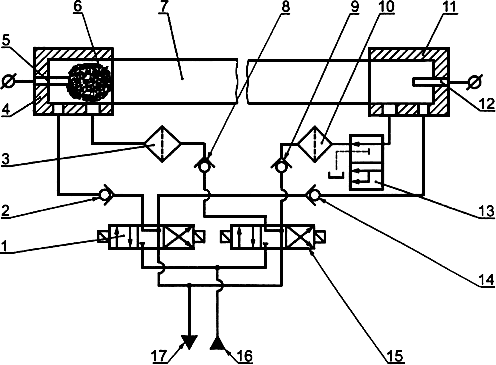

Принципиальная схема гидравлической системы представлена на рисунке 1.

Рисунок 1 - Принципиальная схема гидравлической системы стенда

гидромеханической очистки трубопроводов

5.2.2 Гидравлическая система работает следующим образом. Моющую жидкость под давлением от насосно-фильтрующей станции через штуцер нагнетания 16 подводят к электрогидравлическим распределителям 1 и 15 и при подаче электрического сигнала от датчика конечного положения ОЭ 5 электрогидравлические распределители переключаются влево. Жидкость проходит через электрогидравлический распределитель 1, обратный клапан нагнетания 2, поступает к ОЭ 6, находящемуся в устройстве ввода-вывода ОЭ 4, и перемещает его в очищаемом трубопроводе 7. В процессе перемещения ОЭ оказывает силовое воздействие на внутреннюю поверхность трубопровода, осуществляет отрыв частиц загрязнений, которые совместно с потоком моющей жидкости поступают через фильтр тонкой очистки 10, обратный сливной клапан 9, электрогидравлический распределитель 15 в штуцер слива 17 и далее в систему фильтрации насосно-фильтрующей станции. Отбор проб для гранулометрического анализа загрязненности осуществляют через пробоотборник 13.

Пройдя всю длину очищаемого трубопровода 7, ОЭ воздействует на датчик конечного положения ОЭ 12, который через время задержки, необходимое для переноса частиц загрязнений в насосно-фильтрующую станцию и промывки самого ОЭ чистой моющей жидкостью, подает электрический сигнал на электрогидравлические распределители 1 и 15. Электрогидравлические распределители переключаются вправо, и жидкость из штуцера нагнетания 16 через электрогидравлический распределитель 1 и обратный клапан нагнетания 14 перемещает ОЭ из устройства ввода-вывода ОЭ 11 в противоположную сторону. Загрязненная жидкость через фильтр тонкой очистки 3, обратный сливной клапан 8, электрогидравлический распределитель 15 направляется в штуцер слива 17.

5.3 Автоматизация процесса гидромеханической очистки трубопроводов

5.3.1 Стендовое оборудование для гидромеханической очистки трубопроводов обеспечивает автоматическое выполнение заданного числа циклов очистки, индикацию положения ОЭ, индикацию наработанного числа циклов очистки и автоматический переход к ручному режиму работы и обратно в любой момент времени.

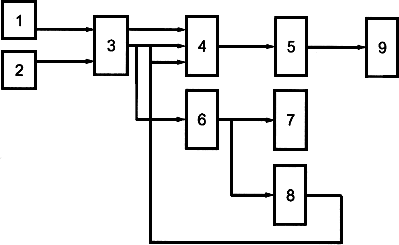

Структурная схема устройства управления процессом гидромеханической очистки (далее - устройство управления) представлена на рисунке 2. Устройство обеспечивает управление электрогидравлическими распределителями (см. рисунок 1) в зависимости от положения ОЭ, очистку трубопровода в ручном и автоматическом режимах.

Рисунок 2 - Структурная схема устройства управления процессом гидромеханической очистки

5.3.2 Устройство управления работает следующим образом. Датчики 1 и 2 регистрируют крайнее правое и крайнее левое положения ОЭ. Входной блок 3 запоминает сигнал датчиков. Дешифратор состояния датчиков 4 посылает выходной сигнал в зависимости от сигналов датчиков и сигнала задатчика числа циклов 8. Блок задержки 5 осуществляет задержку переключения электрогидравлических распределителей и обеспечивает очистку трубопровода без движения ОЭ. Счетчик циклов 6 подсчитывает число циклов очистки и отображает информацию в блоке индикации 7. Задатчик числа циклов 8 ограничивает число циклов промывки. При достижении заданного числа циклов процесс очистки трубопровода прекращается. Блок ключей 9 коммутирует управляющие элементы электрогидравлических распределителей.

Приложение А

(рекомендуемое)

Выбор и расчет параметров очистных элементов

А.1 Материал, структура и форма очистных элементов

А.1.1 ОЭ выполняют из материала сетчатого или проволочного типа, имеющего пористую структуру. Наиболее перспективным является материал в виде однородной пористой массы (далее - МП) из проволочной спирали. Диаметр спирали устанавливают равным десяти диаметрам проволоки.

ОЭ из МП должен обладать:

- активной пористостью (отсутствием тупиковых и замкнутых пор);

- упругостью и износостойкостью;

- стабильностью механических характеристик в эксплуатации.

А.1.2 МП характеризуют пористостью, средним диаметром пор и удельной поверхностью пор.

Пористость (долю пустот в единице объема МП) определяют по формуле

![]() , (А.1)

, (А.1)

или

![]() , (А.2)

, (А.2)

где - объем пустот в МП, мм

;

- полный объем МП, мм

;

- масса проволочной спирали в МП, г;

- удельная масса проволоки, г/мм

;

- удельная масса пористого образца ОЭ, г/мм

.

Рекомендуемые значения пористости - от 0,86 до 0,93.

Средний диаметр пор МП , мм, равный гидравлическому диаметру проходного сечения пор

, определяют по формуле

![]() , (А.3)

, (А.3)

где - диаметр проволоки МП, мм.

Рекомендуемые диаметры проволоки - от 0,09 до 0,3 мм.

А.1.3 Материал, из которого изготовляют проволоку для МП, определяет прочностные и упругие свойства ОЭ.

Материал проволоки выбирают из условий:

- обеспечения прочностных и упругих характеристик ОЭ;

- исключения механического повреждения очищаемой поверхности (то есть поверхностная твердость материала проволоки не должна превышать поверхностную твердость материала очищаемого трубопровода).

Для изготовления ОЭ из МП рекомендуется применять проволоку из коррозионно-стойкой стали Х18H10Т или Х20Н80 и нихрома ЭИ708. Основные характеристики материала проволоки для изготовления ОЭ представлены в таблице А.1.

Таблица А.1

Материал | Предел прочности, МПа (кгс/см | Твердость, НВ | Диаметр проволоки, мм | Упругая константа |

Х18Н10Т | 550 | 270-360 | 0,09-0,20 | 0,290 |

ЭИ708 | 900 | 300-340 | 0,09-0,15 | 0,315 |

Х20Н80 | 750 | 300-330 | 0,20-0,30 | 0,164 |

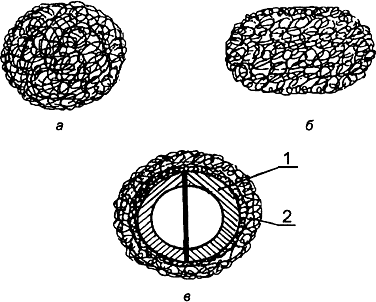

А.1.4 Геометрическая форма ОЭ (рисунок А.1) технологична при изготовлении, обеспечивает требования упругости, жесткости, гидравлического сопротивления, износостойкости, а также перемещение ОЭ по трубопроводу произвольной конфигурации.

а - однородный сферический; б - однородный, цилиндрический со скругленными концами;

в - комбинированный сферический.

1 - центральное непроточное тело; 2 - оболочка из МП

Рисунок А.1 - Геометрические формы очистных элементов

А.2 Ресурс работы очистных элементов

А.2.1 Эксплуатация ОЭ допускается до начала разрушения его наружной поверхности, которое устанавливает* по степени износа (истирания) проволоки спиралей поверхностного слоя ОЭ.

_______________

* Текст соответствует оригиналу. - Примечание "КОДЕКС".

Допускают износ диаметра проволоки ОЭ не более 20% на площади, не превышающей поверхностного слоя спиралей, при следующих условиях:

- изготовление ОЭ по технологическим рекомендациям приложения Б;

- перепад давления жидкости для перемещения ОЭ внутри трубопровода не более 1 МПа.

А.2.2 Гарантированный ресурс определяют для ОЭ конкретных типов и объекта очистки по результатам специальных ресурсных испытаний.

Методика проведения ресурсных испытаний ОЭ включает в себя:

- отбор объектов гидромеханической очистки из всей совокупности трубопроводов, находящихся в производстве, с наиболее применяемым внутренним диаметром и наибольшим числом изгибов;

- монтаж трубопроводов в магистраль и гидромеханическую очистку с использованием потока моющей жидкости, параметры которого обеспечивают перемещение исследуемого ОЭ;

- контроль состояния поверхности ОЭ в процессе гидромеханической очистки. Через каждые 2-3 цикла гидромеханическую очистку прекращают, ОЭ извлекают из трубопровода и фиксируют износ витков спирали в соответствии с требованиями ГОСТ 23.204;

- гидромеханическую очистку трубопроводов заканчивают до начала разрушения ОЭ.

А.2.3 Расстояние, пройденное ОЭ до начала его разрушения, определяет фактический ресурс работы ОЭ. Среднее значение фактического ресурса ОЭ конкретного типа , м, определяют по формуле

, (А.4)

, (А.4)

где - фактический ресурс работы ОЭ, определенный в

-м испытании, м;

- число испытаний для определения фактического ресурса работы ОЭ данного типа.

Гарантированный ресурс ОЭ , м, устанавливают по формуле

, (А.5)

, (А.5)

где - коэффициент запаса.

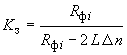

Значение определяют исходя из длины очищаемой магистрали и периодичности контроля состояния ОЭ по формуле

, (А.6)

, (А.6)

где - длина очищаемой магистрали, м;

- число циклов, после наработки которых проводят визуальный контроль состояния ОЭ.

А.2.4 Принятый для гидромеханической очистки трубопроводов тип ОЭ имеет такой ресурс, при котором выполняется условие

![]() , (А.7)

, (А.7)

где - число циклов гидромеханической очистки с использованием ОЭ данного типа для достижения заданного класса чистоты жидкости;

- максимальная длина очищаемого трубопровода, м.

Приложение Б

(рекомендуемое)

Технологические рекомендации по изготовлению очистных элементов

Б.1 Изготовление однородных сферических очистных элементов

Б.1.1 Однородные сферические ОЭ применяют для гидромеханической очистки трубопроводов наружным диаметром от 12 до 25 мм.

Массу проволочной спирали для изготовления сферических ОЭ , г, определяют по формуле

![]() , (Б.1)

, (Б.1)

где - радиус ОЭ, мм.

Основные параметры однородных сферических ОЭ представлены в таблице Б.1.

Таблица Б.1

Размеры в миллиметрах

Параметр трубопровода | Параметр ОЭ | ||||

Наружный диаметр | Толщина стенки | Диаметр проволоки | Диаметр спирали | Материал | Превышение конечного диаметра изготовленного ОЭ |

От 12 до 25 | По ГОСТ 19277 | От 0,09 до 0,15 | От 1,0 до 1,5 | ЭИ 708 | От 0,4 до 0,6 |

Б.1.2 Процесс изготовления однородного сферического ОЭ включает в себя следующие основные технологические операции:

- навивку спирали - растяжение спирали с шагом, равным диаметру спирали;

- формирование 70% спирали в клубок диаметром на 5% - 10% больше диаметра изготовляемого ОЭ;

- наматывание остальных 30% спирали на клубок с силой не более 3-5 Н;

- заправку оставшегося свободного конца спирали внутрь клубка;

- укатку заготовки между двумя пластинами до диаметра, равного , круговыми движениями с силой от 20 до 30 Н;

- промывание готового ОЭ в технологическом бензине, очищенном до 5-го класса чистоты по ГОСТ 17216, просушивание и упаковку в чистый полиэтиленовый пакет.

Б.2 Изготовление комбинированных сферических очистных элементов

Б.2.1 Комбинированные сферические ОЭ, содержащие центральное непроточное тело (например, пустотелый шар из легкого сплава) для увеличения гидравлического сопротивления, применяют для гидромеханической очистки трубопроводов наружным диаметром от 25 до 50 мм по ГОСТ 19277. Наружный диаметр центрального непроточного тела выбирают от 0,4(![]() ) до 0,6(

) до 0,6(![]() ).

).

Для ОЭ данного типа массу проволочной спирали , г, определяют по формуле

![]() , (Б.2)

, (Б.2)

где - радиус центрального непроточного тела, мм.

Основные параметры комбинированных сферических ОЭ представлены в таблице Б.2.

Таблица Б.2

Размеры в миллиметрах

Параметр трубопровода | Параметр ОЭ | ||||

Наружный диаметр | Толщина стенки | Диаметр проволоки | Диаметр спирали | Материал | Превышение конечного диаметра изготовленного ОЭ |

От 25 до 30 | По ГОСТ 19277 | От 0,15 до 0,30 | От 1,5 до 3,0 | Х18Н10Т | От 0,4 до 0,6 |

От 30 до 40 | От 0,5 до 0,7 | ||||

От 40 до 50 | От 0,6 до 0,8 | ||||

Б.2.2 Процесс изготовления комбинированных сферических ОЭ включает в себя следующие основные технологические операции:

- навивку спирали;

- растяжение спирали с шагом, равным диаметру спирали;

- формирование 70% спирали в клубок диаметром на 5% - 10% больше диаметра изготовляемого ОЭ;

- наматывание остальных 30% спирали на клубок с силой не более 3-5 Н;

- заправку оставшегося свободного конца спирали внутрь клубка;

- укатку заготовки между двумя пластинами до диаметра, равного , круговыми движениями с силой от 20 до 30 Н;

- промывание готового ОЭ в технологическом бензине, очищенном до 5-го класса чистоты по ГОСТ 17216, просушивание и упаковку в чистый полиэтиленовый пакет.

Б.3 Изготовление цилиндрических очистных элементов

Б.3.1 Цилиндрические ОЭ применяют для гидромеханической очистки трубопроводов наружным диаметром от 8 до 12 мм.

Массу проволочной спирали , г, для изготовления цилиндрического ОЭ определяют по формуле

![]() , (Б.3)

, (Б.3)

где - длина ОЭ, мм.

Длину цилиндрического ОЭ выбирают от 2,0 до 2,5

.

Основные параметры цилиндрических ОЭ представлены в таблице Б.3.

Таблица Б.3

Размеры в миллиметрах

Параметр трубопровода | Параметр ОЭ | ||||

Наружный диаметр | Толщина стенки | Диаметр проволоки | Диаметр спирали | Материал | Превышение конечного диаметра изготовленного ОЭ |

От 8 до 12 | По ГОСТ 19277 | 0,09 | 0,9 | ЭИ 708 | От 0,4 до 0,6 |

Б.3.2 Процесс изготовления цилиндрических ОЭ включает в себя следующие основные технологические операции:

- навивку спирали;

- растяжение спирали с шагом, равным ее диаметру;

- формирование 90% спирали в клубок диаметром от 2,5 до 3,0

;

- наматывание на клубок остальных 10% спирали равномерным слоем в диаметральных плоскостях с силой от 3 до 5 Н;

- заправку оставшегося свободного конца спирали внутрь клубка;

- укатку сформированного клубка между двумя пластинами круговыми движениями до диаметра, равного 2;

- дальнейшую укатку клубка (заготовки) возвратно-поступательными движениями до диаметра, равного , при периодическом (через 10-15 циклов) обжатии торцов заготовки ОЭ о пластину с силой от 10 до 20 Н;

- промывание изготовленного ОЭ в технологическом бензине, очищенном до 5-го класса чистоты по ГОСТ 17216, просушивание и упаковку в чистый полиэтиленовый пакет.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2005