ГОСТ Р 57570-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ИЗ РЕАКТОПЛАСТОВ, АРМИРОВАННЫХ СТЕКЛОВОЛОКНОМ

Определение деформации при изгибе при полнопроходном потоке рабочей среды

Fiberglass reinforced thermosetting plastic pipes. Determination of beam deflection under full bore flow

ОКС 23.040.20

Дата введения 2018-01-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Инновации будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 августа 2017 г. N 782-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д 2925-14* "Стандартный метод испытания на определение прогиба участка трубы из "стеклопластика" (термореактивной смолы, армированной стекловолокном) при полном потоке" (ASTM D 2925-14 "Standard Test Method for Beam Deflection of "Fiberglass" (Glass-Fiber-Reinforced Thermosetting Resin) Pipe Under Full Bore Flow", MOD) путем изменения его структуры для приведения в соответствие с требованиями, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3); изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста. Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Потребности национальной экономики Российской Федерации и/или особенности российской национальной стандартизации учтены в дополнительном разделе 4 и подразделе 5.5, которые выделены путем заключения их в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в виде примечаний.

Дополнительные ссылки, включенные в текст настоящего стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие", приложениях ДА, ДВ и в примечании к разделу 4 приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

При этом в настоящий стандарт не включены разделы 4, 11 и пункты 1.2, 1.3, 1.4, 1.5 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что они носят пояснительный характер.

Разделы и пункты, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сопоставление структуры настоящего стандарта со структурой примененного стандарта АСТМ приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на трубы из реактопластов, армированных стекловолокном, и устанавливает метод определения деформации при изгибе при полнопроходном потоке рабочей среды. Настоящий стандарт также распространяется на трубы из полимерцемента, армированного стекловолокном. Примечание - См. ДА.1 (приложение ДА). |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ Р 54559 Трубы и детали трубопроводов из реактопластов, армированных волокном. Термины и определения

ГОСТ Р 54560-2015 Трубы и детали трубопроводов из реактопластов, армированных стекловолокном, для водоснабжения, водоотведения, дренажа и канализации. Технические условия

ГОСТ Р ИСО 3126 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54559.

Примечание - См. ДА.2 (приложение ДА).

4 Сущность метода Сущность метода заключается в том, что через образец, лежащий на двух опорах, движется рабочая среда, занимая все пространство своего движения, при этом измеряют прогиб образца в середине пролета. Метод позволяет определять влияние температуры рабочей среды на прогиб. Примечание - Включение дополнительного по отношению к ASTM D 2925-14 раздела обусловлено необходимостью приведения настоящего стандарта в соответствие с требованиями ГОСТ 1.5. |

5 Оборудование

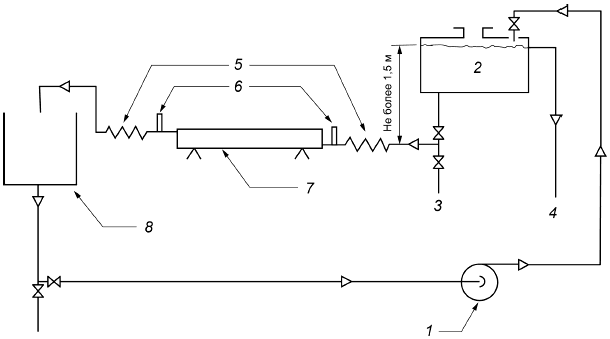

5.1 Испытательная установка, которая состоит из: - системы циркуляции рабочей среды (далее - система циркуляции), в которую входят подающий резервуар, принимающий резервуар, соединительные трубы, насос и нагревательный элемент, обеспечивающий поддержание температуры рабочей среды с точностью ±2°С. Подающий резервуар устанавливают так, чтобы высота столба рабочей среды не превышала 1,5 м. Подающий и принимающий резервуары должны быть открыты; - опор с радиусом закругления краев не менее 6 мм. Опоры должны регулироваться по высоте, а также иметь боковые направляющие, препятствующие скатыванию образца при проведении испытаний; - термопары по ГОСТ 6616; - манометра любого типа. 5.2 Для регистрации прогиба используют катетометр с погрешностью измерения не более ±0,025 мм или другое средство измерений, обеспечивающее измерение с заданной погрешностью. 5.3 Секундомер любого типа. 5.4 Рабочая среда: вода. |

5.5 Средства измерения геометрических размеров образца по ГОСТ Р 54560-2015 (пункт 8.2.1). Примечание - В настоящем подразделе установлено средство измерения, необходимое для выполнения процедур по 6.2-6.4. |

Примечание - См. ДА.3 (приложение ДА).

6 Подготовка к проведению испытаний

6.1 Для определения прогиба при сплошном движении рабочей среды используют не менее трех образцов, если иное не установлено в нормативном документе или технической документации на изделие. 6.2 Внутренний и наружный диаметры образцов должны соответствовать внутреннему и наружному диаметрам изделия. 6.3 Измеряют толщину стенки и диаметр образца по ГОСТ Р ИСО 3126. 6.4 Измеряют толщину футеровки образца. 6.5 Длина образца должна соответствовать значению, вычисленному по формуле (1). |

Длину образца , мм, вычисляют по формуле

![]() , (1)

, (1)

где - длина пролета, мм;

D - средний наружный диаметр образца, мм;

а - допуск, равный ±13 мм.

Длину пролета , мм, вычисляют по формуле

![]() , (2)

, (2)

где Е - модуль упругости при изгибе трубы, МПа;

- момент инерции поперечного сечения, мм

;

- допустимый прогиб, мм;

- равномерная нагрузка от трубы с рабочей средой, Н/мм.

Для вычисления пролета принимают, что модуль упругости при изгибе трубы Е =6895 МПа, а допустимый прогиб |

Момент инерции поперечного сечения образца , мм

, вычисляют по формуле

![]() , (3)

, (3)

где D - средний наружный диаметр образца, мм;

d - средний внутренний диаметр образца, мм.

Примечание - См. ДА.4 (приложение ДА).

7 Проведение испытаний

7.1 Испытания проводят при максимально допустимой температуре рабочей среды, если иное не установлено в нормативном документе или технической документации. 7.2 Схема проведения испытаний показана на рисунке 1. |

|

1 - насос;

2 - подающий резервуар; 3 - слив; 4 - контроль уровня перелива; 5 - гибкие трубы; 6 - термопары; 7 - образец; 8 - принимающий резервуар

Рисунок 1 - Схема проведения испытаний

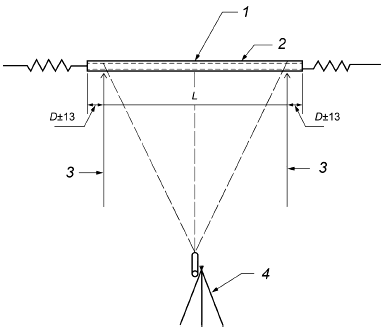

7.3 Устанавливают образец на опоры, как показано на рисунке 2. |

|

- длина пролета; D - диаметр образца; 1 - точка максимального прогиба; 2 - образец; 3 - опора; 4 - катетометр

Рисунок 2 - Схема установки образца

7.4 Подключают образец к системе циркуляции с помощью гибких труб соединения. 7.5 Наполняют образец рабочей средой, температура которой должна быть равна температуре окружающей среды, и определяют начальный прогиб. 7.6 Запускают систему циркуляции. При достижении температуры рабочей среды заданного значения определяют начальный прогиб при повышенной температуре. 7.7 В течение первого часа испытаний прогиб измеряют с периодичностью 15 мин. В течение следующих четырех часов прогиб измеряют с периодичностью 1 ч. Периодичность последующих измерений прогиба выбирают произвольно, но при этом она не должна превышать 24 ч. 7.8 Испытания останавливают, если прогиб достигает значения 12,7 мм. |

Если в течение 1000 ч значение прогиба не достигло 12,7 мм, проводят два измерения прогиба с периодичностью 24 ч, и если прогиб изменяется не более чем на 0,025 мм, испытание останавливают. Иначе испытания продолжают до тех пор, пока прогиб не достигнет значения 12,7 мм или пока его изменение не будет превышать 0,025 мм по результатам двух измерений, проведенных с периодичностью 24 ч.

7.9 Записывают время проведения испытаний и максимальный прогиб.

Примечание - См. ДА.5 (приложение ДА).

8 Обработка результатов

Жесткость , Н/мм

, вычисляют по формуле

![]() , (4)

, (4)

где Е - модуль упругости при изгибе трубы, МПа;

- момент инерции поперечного сечения, мм

;

- равномерная нагрузка от трубы с рабочей средой, Н/мм;

L - длина пролета, мм;

у - прогиб, мм.

9 Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, содержащего:

- ссылку на настоящий стандарт;

- информацию необходимую для полной идентификации образцов;

- размеры образцов;

- количество образцов;

- рассчитанную равномерную нагрузку от трубы с рабочей средой при температуре испытания;

- длину пролета;

- сведения об используемом оборудовании для испытания;

- температуру рабочей среды на входе и выходе в равновесном состоянии;

- значения прогиба в зависимости от времени;

- значение ;

- температуру внешней среды испытания образца;

- дату проведения испытаний.

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов

ДА.1

1.1 В настоящем методе испытания описан метод измерения прогиба образца трубы из стекловолокна в виде однопролетного участка, лежащего на недугообразных опорах, в зависимости от времени при полном потоке воды высокой температуры. Трубы из термореактивной смолы, армированной стекловолокном (RTRP), как и трубы из полимерраствора, армированного стекловолокном (RPMP), относят к трубам из стекловолокна.

Примечание 1 - Для целей настоящего стандарта, к полимерам не относят природные полимеры.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.1) и ГОСТ 1.5 (пункт 3.7).

ДА.2

3 Терминология

3.1 общие сведения: Если не указано иное, используемые определения соответствуют терминологическим стандартам АСТМ Д883 и АСТМ Ф412, а сокращения использованы в соответствии с терминологическим стандартом АСТМ Д1600.

3.2 Определения терминов, относящихся к данному стандарту:

3.2.1 наполнитель: Из кремнистого песка, соответствует требованиям технических условий АСТМ Ц33, за исключением того, что требования к градации не применяются.

3.2.2 трубка из стеклопластика: Трубчатое изделие, армированное стекловолокном, пропитанным или окруженным отвержденной термореактивной смолой; структуру композита может составлять наполнитель, гранулированные или пластинчатые заполнители, тиксотропные добавки и пигменты или красители. Могут присутствовать термопластичные или термореактивные внутренние облицовки.

3.2.3 труба из термореактивной смолы, армированной стекловолокном; RTRP: Труба из стеклопластика, армированного волокном без наполнителя.

3.2.4 труба из полимерраствора, армированного стекловолокном; RPMP: Труба из стеклопластика с наполнителем.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.7) и ГОСТ 1.5 (пункт 3.9).

ДА.3

5 Аппаратура

5.1 Жесткая опора с закругленными до 6 мм (1/4 дюйма) радиуса краями, состоящая из двух вертикальных стоек необходимой высоты. Стойки расставляют на определенное расстояние, по которому определяют прогиб, как показано на рисунке 1. Опоры должны иметь боковые направляющие, скобу, канавку или углубление в верхней части, препятствующие скатываю трубы при установке в необходимое положение.

5.1.1 Расстояние между опорами рассчитывают в условиях испытаний, исходя из максимально допустимого провисания, равного 12,7 мм (1/2 дюйма). Формула 1 позволяет провести расчет значения L, подставив значение у=12,7 мм (1/2 дюйма) и приняв модуль упругости Е равным 1000000 фунтов/кв.дюйм, при отсутствии точного значения.

5.2 Источник горячей воды и система подачи. Поддерживают условия, при которых после подключения к образцу трубы и подачи воды в образец температура воды, выходящей из образца, поддерживается непрерывно в пределах ±2°С (3,6°F). Напор подачи воды в образец не должен превышать 1,5 м (5 футов), при этом вода, протекая через трубу, должна наполнять образец при контролируемой температуре. Повторную циркуляцию выпускают в атмосферу. Схематический чертеж испытательной установки приведен на рисунке 2.

5.3 Гибкие соединения концов испытательного образца трубы, установленные таким образом, чтобы не создавать значительный момент на концах трубы.

5.4 Устройство измерения прогиба образца трубы с точностью до 0,025 мм (0,001 дюйма) с незначительным ограничением для образца. Рекомендуется использовать катетометр, приведенный на рисунке 1.

5.5 Измеритель интервалов времени с минутной или секундной шкалой.

5.6 Термометр и манометры, а также подходящие устройства контроля, обеспечивающие поддержание стандартных условий проведения испытания.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.6).

ДА.4

6 Образцы для испытаний

6.1 Образцы выполняют в виде участков трубы из стекловолокна, отрезанных на предварительно вычисленную длину пролета, с учетом длины диаметра трубы ±13 мм (±0,5 дюйма), прямой формы, диаметр и толщину стенки которой указывают позже.

6.2 Трубу каждого диаметра необходимо испытывать не менее чем на трех образцах.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.7).

ДА.5

7 Температура испытания

7.1 Испытания проводят при максимально рекомендуемой температуре эксплуатации трубопровода, если испытание не проводят с целью определения воздействия колебания температур.

8 Методика

8.1 Измеряют общую толщину стенок, толщину облицовки и диаметр образца трубы в соответствии с АСТМ Д3567.

8.2 Помещают образец для испытаний на вертикальные опоры, чтобы от опор оставался выступ на один диаметр трубы ±13 мм (±0,5 дюйма) с каждой стороны.

8.3 Подсоединяют образец для испытаний к системе подачи воды и выпускной системе с помощью поддерживаемых гибких муфт.

8.4 Наполняют образец для испытаний трубы водой при температуре внешней среды и определяют начальный прогиб.

8.5 Обеспечивают циркуляцию среды (воды) через образец для испытаний до получения установившейся температуры (см. 5.2) при заданной температуре испытания. Записывают показания первоначального прогиба при повышенной температуре.

8.6 Измеряют положение исходной точки и точки максимального прогиба с периодичностью 15 мин в течение 1 ч, затем с периодичностью 1 ч в течение 4 ч.

8.7 Продолжают измерять положения исходной точки и точки максимального прогиба с подходящей периодичностью до истечения 1000 ч или до тех пор, пока общий максимальный прогиб не превысит максимально допустимый расчетный предел, равный 12,7 мм (1/2 дюйма). Если за два последовательных 24-часовых периода прогиб изменяется менее чем на 0,025 мм (0,001 дюйма) по истечении 1000 ч, испытание можно прекратить. Если за два последовательных 24-часовых периода прогиб изменяется более чем на 0,025 мм (0,001 дюйма) по истечении 1000 ч, испытание продолжают до получения расчетного предела 12,7 мм (1/2 дюйма) или до тех пор, пока за два последовательных 24-часовых периода изменение отклонения не составит менее 0,025 мм (0,001 дюйма). Записывают время равновесия и максимальный прогиб.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.8).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов

ДБ.1

1.2 Настоящий метод испытания при меняют при определении прогиба в различных условиях, для чего изменяют рабочую среду.

1.3 Прогиб, который позволяет определить настоящий метод испытания, характерен только для двухопорных участков трубопроводов при полном потоке, выступающих на один диаметр трубы от каждой опоры.

1.4 Величины, указанные в единицах СИ, считаются стандартными. Величины, указанные в скобках, приводят только для информации.

Примечание 2 - В настоящее время не существует эквивалентного стандарта ИСО.

1.5 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

ДБ.2

4 Значение и применение

4.1 В отсутствие результатов измерений фактического прогиба проведенного наземного трубопровода настоящий метод испытания можно использовать для оценки влияния длины пролета на прогиб в центре пролета при различных температурах и полном потоке.

Примечание 3 - Плоская опорная поверхность, небольшая поверхность контакта и небольшая ширина опоры могут приводить к высоким местным напряжениям от взаимодействия с опорой, а ограничивающее действие опор может также негативно влиять на прогиб и рабочие характеристики трубопровода.

ДБ.3

11 Точность и систематическая погрешность

11.1 Попытки определения точности и систематической погрешности для данного метода испытания не привели к успеху. По этой причине данные о точности и систематической погрешности не предоставляются.

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта ASTM Д2925-14 |

4 Сущность метода | 4 Значение и применение |

5 Оборудование (5) | 5 Аппаратура |

6 Подготовка к проведению испытания (6) | 6 Испытательные образцы |

7 Проведение испытания (7,8) | 7 Температура испытания |

8 Обработка результатов (9) | 8 Методика |

9 Протокол испытаний (10) | 9 Расчет |

Приложение ДА Оригинальный текст модифицированных структурных элементов | 10 Протокол |

Приложение ДБ Оригинальный текст невключенных структурных элементов | 11 Точность и систематическая погрешность |

Приложение ДВ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | 12 Ключевые слова |

Примечание - Сопоставление структуры стандартов приведено, начиная с раздела 4, т.к. предыдущие разделы стандартов и их иные структурные элементы идентичны. После заголовков разделов настоящего стандарта приведены в скобках номера аналогичных им разделов примененного стандарта АСТМ. | |

УДК 691-462:006.354 | ОКС 23.040.20 |

Ключевые слова: трубы из реактопластов, армированных стекловолокном, деформация при изгибе, полнопроходный поток, рабочая среда | |

Электронный текст документа

и сверен по:

, 2017