ГОСТ Р 58346-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Трубы и соединительные детали стальные для нефтяной промышленности

ПОКРЫТИЯ ЗАЩИТНЫЕ ЛАКОКРАСОЧНЫЕ ВНУТРЕННЕЙ ПОВЕРХНОСТИ

Общие технические требования

Steel pipes and fittings for oil industry. Inner surface protective paint coatings. General technical requirements

ОКС 23.040.10

ОКПД2 24.20.13

Дата введения 2019-04-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 февраля 2019 г. N 16-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2020 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает общие требования к защитным лакокрасочным покрытиям (далее - покрытиям) внутренней поверхности стальных труб и соединительных деталей для нефтепромысловых трубопроводов и насосно-компрессорных труб для нефтепромыслового оборудования (далее - изделий).

Примечание - К нефтепромысловым трубопроводам относятся:

- трубопроводы для перекачки добываемого пластового флюида от секущей задвижки эксплуатационной скважины до узла учета или сдачи нефти;

- трубопроводы системы поддержания пластового давления от источника (водозаборная скважина, установка предварительного сброса воды, кустовая насосная станция, блочная кустовая насосная станция и т.п.) до секущей задвижки на устье нагнетательной скважины.

Настоящий стандарт не распространяется на покрытия внутренней поверхности труб и соединительных деталей для магистральных трубопроводов и трубопроводов для транспортирования попутного нефтяного газа (конденсата) от объекта отделения газа до пункта приема газа.

Транспортировку, хранение и монтаж изделий с покрытием по настоящему стандарту осуществляют при температуре окружающей среды от минус 60°С до плюс 60°С.

Выбор лакокрасочного материала покрытия осуществляют с учетом условий эксплуатации изделий с покрытием и рекомендаций изготовителя лакокрасочного материала.

Эксплуатацию изделий осуществляют в условиях, осложненных факторами, приведенными в приложении А.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.008 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения

ГОСТ 9.072 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определения

ГОСТ 9.302 (ИСО 1463-82, ИСО 2064-80, ИСО 2106-82, ИСО 2128-76, ИСО 2177-85, ИСО 2178-82, ИСО 2360-82, ИСО 2361-82, ИСО 2819-80, ИСО 3497-76, ИСО 3543-81, ИСО 3613-80, ИСО 3882-86, ИСО 3892-80, ИСО 4516-80, ИСО 4518-80, ИСО 4522-1-85, ИСО 4522-2-85, ИСО 45241-85, ИСО 4524-3-85, ИСО 4524-5-85, ИСО 8401-86) Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.402 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.403 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Методы испытаний на стойкость к статическому воздействию жидкостей

ГОСТ 9.407 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 9.409 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Методы ускоренных испытаний на стойкость к воздействию нефтепродуктов

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 5272 Коррозия металлов. Термины

ГОСТ 5789 Реактивы. Толуол. Технические условия

ГОСТ 6709* Вода дистиллированная. Технические условия

________________

* С 1 июля 2019 г. действует ГОСТ Р 58144-2018 "Вода дистиллированная. Технические условия".

ГОСТ 8050 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8832 (ИСО 1514-84) Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытания

ГОСТ 9293 (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17380 (ИСО 3419-81) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Общие технические условия

ГОСТ 21014 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 23505 Обработка абразивная. Термины и определения

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 27037 Материалы лакокрасочные. Метод определения устойчивости к воздействию переменных температур

ГОСТ 28246 Материалы лакокрасочные. Термины и определения

ГОСТ 28548 Трубы стальные. Термины и определения

ГОСТ 28780 Клеи полимерные. Термины и определения

ГОСТ 28996 Оборудование нефтепромысловое устьевое. Термины и определения

ГОСТ 31825 Штанги насосные, штоки устьевые и муфты к ним. Технические условия

ГОСТ 31993 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытия

ГОСТ 32299 (ISO 4624:2002) Материалы лакокрасочные. Определение адгезии методом отрыва

ГОСТ 32702.2 (ISO 16276-2:2007) Материалы лакокрасочные. Определение адгезии методом Х-образного надреза

ГОСТ Р ИСО 4287 Геометрические характеристики изделий (GPS). Структура поверхности. Профильный метод. Термины, определения и параметры структуры поверхности

ГОСТ Р ИСО 8501-1 Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

ГОСТ Р 53521 Переработка природного газа. Термины и определения

ГОСТ Р 54910 Залежи газоконденсатные и нефтегазоконденсатные. Характеристики углеводородов газоконденсатные. Термины и определения

ГОСТ Р 55135 (ИСО 11357-2:1999) Пластмассы. Дифференциальная сканирующая калориметрия (ДСК). Часть 2. Определение температуры стеклования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 9.008, ГОСТ 9.072, ГОСТ 9.402, ГОСТ 5272, ГОСТ 16504, ГОСТ 17380, ГОСТ 21014, ГОСТ 23505, ГОСТ 24297, ГОСТ 28246, ГОСТ 28548, ГОСТ 28780, ГОСТ 28996, ГОСТ Р 53521, ГОСТ Р 54910, ГОСТ Р 55135, а также следующие термины с соответствующими определениями:

3.1 образец от изделия: Образец с покрытием, изготовленный из изделия с покрытием.

3.2 образец-свидетель: Образец из стали с покрытием, технология нанесения которого идентична технологии нанесения покрытия изделия.

3.3 стандартная пластинка: Образец из стали по ГОСТ 8832* с покрытием, используемый для квалификационных испытаний покрытия.

________________

* См. также [1]**.

** Поз. [1]-[12] см. раздел Библиография, здесь и далее по тексту. - .

3.4 тиксотропность: Способность лакокрасочных материалов уменьшать вязкость (разжижаться) от механического воздействия и увеличивать вязкость (сгущаться) в состоянии покоя.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

b - расстояние между опорами изгибающего устройства, мм;

- диаметр заготовки, мм;

- толщина образца до нанесения покрытия, мм;

pH - водородный показатель;

R - радиус оправки, мм;

- параметр шероховатости поверхности, мкм;

- внутренний радиус изделия с покрытием, мм;

S - площадь заготовки, мм;

Sa - степень абразивной струйной очистки;

х - величина прогиба, мм;

- температура стеклования, °С;

- изменение температуры стеклования, °С;

ЛКМ - лакокрасочные материалы;

НД - нормативная документация.

(Поправка. ИУС N 2-2020).

5 Технические требования

5.1 Основные показатели и свойства покрытий труб и соединительных деталей для нефтепромысловых трубопроводов приведены в таблице 1, покрытий насосно-компрессорных труб для нефтепромыслового оборудования - в таблице 2.

Таблица 1 - Основные показатели и свойства покрытий труб и соединительных деталей для нефтепромысловых трубопроводов

Наименование показателя | Значение показателя | Метод испытаний | Категория испытаний |

1 Внешний вид покрытия: | |||

а) исходный | Гладкое однотонное покрытие. | По ГОСТ 9.302, метод контроля внешнего вида покрытий | Квалификационные, приемо-сдаточные, периодические, типовые |

б) после испытаний в средах 1-7 (см. таблицу 3) | Допускается изменение цвета и блеска. | По ГОСТ 9.407 | Квалификационные, периодические |

2 Толщина покрытия, мкм | По рекомендации изготовителя ЛКМ | По ГОСТ 31993 | Квалификационные, приемо-сдаточные, периодические, типовые |

3 Диэлектрическая сплошность покрытия при испытании: | |||

а) методом электроискровой дефектоскопии при напряжении 5 В/мкм | Отсутствие пробоя | См. [3], [4] | Квалификационные, приемо-сдаточные, периодические, типовые |

б) методом мокрой губки при напряжении 90 В | Отсутствие пробоя

| ||

4 Адгезия покрытия к стали при определении: | |||

а) методом Х-образного надреза, балл, не более, исходная | 1 | По ГОСТ 32702.2 | Квалификационные, приемо-сдаточные, типовые |

б) методом отрыва, МПа: | По ГОСТ 32299 | Квалификационные, приемо-сдаточные | |

- исходная, не менее | 10,0 | ||

- после испытаний в средах 1-5, 7 (см. таблицу 3) | Не допускаются снижение более 30% исходного значения и коррозия в месте отрыва покрытия | ||

5 Стойкость покрытия при изгибе: | |||

а) исходная | Не допускаются разрушения: растрескивание и отслаивание | По приложению Г настоящего стандарта | Квалификационные |

б) после испытаний в среде 7 (см. таблицу 3) | Не допускаются разрушения: растрескивание и отслаивание | ||

6 Степень отверждения покрытия на основе порошкового ЛКМ с | См. [5] | Квалификационные, приемо-сдаточные, периодические, типовые | |

а) 120°С и ниже | -3 | ||

б) выше 120°С | -5 | ||

7 Твердость по Бухгольцу покрытия на основе жидкого ЛКМ, усл.ед. | По рекомендации изготовителя ЛКМ | См. [6] | Квалификационные, приемо-сдаточные, периодические, типовые |

8 Потеря массы покрытия при истирании на абразиметре с абразивными кругами CS-17 при нагрузке 1000 г после 1000 циклов вращения, мг, не более | 100 | См. [7] | Квалификационные |

________________ * См. также [2]. Примечание - Испытания покрытия по показателям 4-8 должны проводиться после получения удовлетворительных результатов испытаний диэлектрической сплошности покрытия. | |||

Таблица 1. (Поправка. ИУС N 2-2020).

Таблица 2 - Основные показатели и свойства покрытий насосно-компрессорных труб для нефтепромыслового оборудования

Наименование показателя | Значение показателя | Метод испытаний | Категория испытаний |

1 Внешний вид покрытия: | |||

а) исходный | Гладкое однотонное покрытие. | По ГОСТ 9.302, метод контроля внешнего вида покрытий | Квалификационные, приемо-сдаточные, периодические, типовые |

б) после испытаний в средах 1-8 (см. таблицу 4) | Допускается изменение цвета и блеска. | По ГОСТ 9.407 | Квалификационные, периодические |

2 Толщина покрытия, мкм | По рекомендации изготовителя ЛКМ | По ГОСТ 31993 | Квалификационные, приемо-сдаточные, периодические, типовые |

3 Диэлектрическая сплошность покрытия при испытании: | |||

а) методом электроискровой дефектоскопии при напряжении 5 В/мкм | Отсутствие пробоя | См. [3], [4] | Квалификационные, приемо-сдаточные, периодические, типовые |

б) методом мокрой губки при напряжении 90 В | Отсутствие пробоя | ||

4 Адгезия покрытия к стали при определении: | |||

а) методом Х-образного надреза, балл, не более, исходная | 1 | По ГОСТ 32702.2 | Квалификационные, приемо-сдаточные, типовые |

б) методом отрыва, МПа: | |||

- исходная, не менее | 10,0 | По ГОСТ 32299 | Квалификационные, приемо-сдаточные |

- после испытаний в средах 1-6, 8 (см. таблицу 4) | Не допускаются снижение более 30% исходного значения и коррозия в месте отрыва покрытия | ||

5 Стойкость покрытия при изгибе: | |||

а) исходная | Не допускаются разрушения: растрескивание и отслаивание | По приложению Г настоящего стандарта | Квалификационные |

б) после испытаний в среде 8 (см. таблицу 4) | Не допускаются разрушения: растрескивание и отслаивание | ||

6 Степень отверждения покрытия на основе порошкового ЛКМ с | См. [5] | Квалификационные, приемо-сдаточные, периодические, типовые | |

а) 120°С и ниже | -3 | ||

б) выше 120°С | -5 | ||

7 Твердость по Бухгольцу покрытия на основе жидкого ЛКМ, усл.ед. | По рекомендации изготовителя ЛКМ | См. [6] | Квалификационные, приемо-сдаточные, периодические, типовые |

8 Потеря массы покрытия при истирании на абразиметре с абразивными кругами CS-17 при нагрузке 1000 г после 1000 циклов вращения, мг, не более | 60 | См. [7] | Квалификационные |

________________ * См. также [2]. Примечание - Испытания покрытия по показателям 4-8 должны проводиться после получения удовлетворительных результатов испытаний диэлектрической сплошности покрытия. | |||

Характеристики испытательной среды и условия испытаний покрытий труб и соединительных деталей для нефтепромысловых трубопроводов, а также насосно-компрессорных труб для нефтепромыслового оборудования приведены в таблицах 3 и 4.

(Поправка. ИУС N 2-2020).

Таблица 3 - Испытательные среды и условия испытаний покрытий труб и соединительных деталей для нефтепромысловых трубопроводов

Испытательная среда | Температура, °С | Давление, МПа | Продолжи- | Метод испытаний |

1 Вода дистиллированная | По рекомендации изготовителя ЛКМ, но не выше (90±3) | Атмосферное | 1000 ч | По ГОСТ 9.403, метод А |

2 Имитатор нефтепродуктов: смесь 50% о-ксилола | (20±3) | |||

3 Кислота соляная, раствор с массовой долей 10% | (50±3) | 24 ч | ||

4 Пар водяной | (100±3) | 15 циклов | По ГОСТ 9.409, метод В | |

5 Жидкая фаза: натрий хлористый, раствор с массовой долей 5% | ||||

а) диоксид углерода под давлением (2,0±0,5) МПа + азот под давлением (3,0±0,5) МПа | По рекомендации изготовителя ЛКМ | (5,0±0,5) | 240 ч, | По приложению Д настоящего стандарта |

6 Жидкая фаза: натрий хлористый, раствор с массовой долей 5% | По рекомендации изготовителя ЛКМ | (5,0±0,5) | 24 ч, | По |

7 Среда воздушная | От минус (60±3) до плюс (60±3) | Атмосферное | 15 циклов | По ГОСТ 27037 |

| ||||

Таблица 4 - Испытательные среды и условия испытаний покрытий насосно-компрессорных труб для нефтепромыслового оборудования

Испытательная среда | Температура, °С | Давление, МПа | Продолжи- | Метод испытаний |

1 Кислота соляная, раствор с массовой долей 10% | (50±3) | Атмосферное | 24 ч | По ГОСТ 9.403, метод А |

2 Натрия гидроокись, раствор с массовой долей 10% | ||||

3 Имитатор нефтепродуктов: смесь 50% о-ксилола | (20±3) | 1000 ч | ||

4 Вода дистиллированная | По рекомендации изготовителя ЛКМ, но не выше (90±3) | |||

5 Пар водяной | (100±3) |

| 15 циклов | По ГОСТ 9.409, метод В |

6 Жидкая фаза: натрий хлористый, раствор с массовой долей 5% |

| |||

а) диоксид углерода под давлением (3,0±0,5) МПа + азот под давлением (7,0±0,5) МПа | По рекомендации изготовителя ЛКМ | (10,0±0,5) | 240 ч, | По |

7 Жидкая фаза: натрий хлористый, раствор с массовой долей 5% | По рекомендации изготовителя ЛКМ | (5,0±0,5) | 24 ч, | По |

8 Среда воздушная | От минус (60±3) до плюс (60±3) | Атмосферное | 15 циклов | По ГОСТ 27037 |

| ||||

5.2 Требования к изделиям, ЛКМ и технологии нанесения покрытия приведены в приложении Б.

6 Категории и методы испытаний

6.1 Испытания покрытия проводят в зависимости от категории:

- квалификационные - до начала изготовления изделий с покрытием, при освоении технологии нанесения покрытия, при изменении марки или изготовителя ЛКМ;

- приемо-сдаточные - при приемочном контроле изделий с покрытием в объемах, установленных в НД;

- периодические - при приемочном контроле изделий с покрытием в объемах и с периодичностью, установленными в НД;

- типовые - при изменении основных параметров технологии нанесения покрытия.

Примечание - Испытания рекомендуется проводить в независимой лаборатории, имеющей аттестат аккредитации, выданный федеральным органом по аккредитации.

6.2 Испытания покрытия проводят на образцах:

- квалификационные - на стандартных пластинках, изделиях с покрытием, образцах от изделий или образцах-свидетелях;

- приемо-сдаточные, периодические и типовые - на изделиях с покрытием, образцах от изделий или на образцах-свидетелях.

6.3 Испытания покрытия проводят методами, приведенными в таблицах 1-4.

Приложение А

(справочное)

Осложняющие факторы при эксплуатации изделий

Осложняющими факторами при эксплуатации изделий являются следующие характеристики транспортируемой или добываемой продукции:

- обводненность;

- давление;

- температура;

- pH;

- содержание сероводорода, диоксида углерода, кислорода;

- присутствие ионов хлора и других галогенов, ионов металлов;

- скорость потока, режим течения;

- присутствие песка и других механических примесей.

Характеристики добываемой продукции по содержанию в ней коррозионно-активных компонентов приведены в ГОСТ 31825.

Осложняющие факторы при обработке скважин приведены в таблице А.1.

Таблица А.1 - Осложняющие факторы при обработке скважин

Вид обработки | Осложняющие факторы | |

Кислотная обработка при температуре до 75°С | Растворы соляной, фтористоводородной и уксусной кислот | |

Очистка от асфальтосмолопарафиновых отложений | Тепловая обработка при температуре до 110°С | Нефть |

Химическая обработка | Растворы поверхностно-активных веществ | |

Приложение Б

(рекомендуемое)

Требования к изделиям, лакокрасочным материалам и технологии нанесения покрытия

Б.1 Требования к изделиям, предназначенным для нанесения покрытия

Б.1.1 Изделия должны проходить верификацию по ГОСТ 24297 на соответствие требованиям НД.

Б.1.2 Поверхность изделий должна проходить контроль на наличие масел, смазок, нагаров, паст и других загрязнений.

Б.1.3 Внутренняя поверхность изделий должна быть подготовлена к нанесению покрытия соответствующими способами и средствами, обеспечивающими получение следующих характеристик:

- степень обезжиривания - первая по ГОСТ 9.402;

- степень очистки от окалины и ржавчины - не менее Sa 2 1/2 по ГОСТ Р ИСО 8501-1 или не более степени 2 по ГОСТ 9.402;

- запыленность - количество пыли не более балла 2 и размер частиц пыли не более класса 2*;

________________

* См. [8].

- шероховатость - от 40 до 100 мкм по ГОСТ Р ИСО 4287, ГОСТ 2789** или рекомендуемая изготовителем ЛКМ;

________________

** См. также [9].

- содержание водорастворимых солей - не более 20 мг/м*** или рекомендуемое изготовителем ЛКМ.

________________

*** См. [10], [11], [12].

(Поправка. ИУС N 2-2020).

Б.2 Требования к лакокрасочным материалам, используемым для нанесения покрытия

Б.2.1 ЛКМ должны быть предназначены для нанесения на стальные изделия.

Б.2.2 Тиксотропность жидких ЛКМ должна обеспечивать рекомендуемую изготовителем ЛКМ толщину покрытия.

Б.2.3 ЛКМ должны проходить верификацию по ГОСТ 24297 на соответствие требованиям НД.

Б.2.4 Изготовителем ЛКМ должны быть установлены:

- рекомендуемая толщина покрытия;

- твердость по Бухгольцу покрытия на основе жидкого ЛКМ;

- методы нанесения ЛКМ и параметры формирования покрытия;

- соотношение компонентов и их жизнеспособность после смешения (для жидкого ЛКМ);

- тип оборудования для нанесения ЛКМ;

- марки растворителей для очистки окрасочного оборудования (для жидкого ЛКМ);

- требования безопасности при работе с ЛКМ;

- срок и условия хранения ЛКМ.

Б.3 Требования к технологии нанесения покрытия

Б.3.1 Требования к параметрам окружающей среды:

- относительная влажность воздуха должна быть не более 80%;

- температура воздуха должна быть не ниже 15°С и не выше 30°С.

Б.3.2 Температура окрашиваемой поверхности должна быть не менее чем на 3°С выше точки росы.

Б.3.3 Интервал времени между окончанием подготовки поверхности изделий и началом нанесения покрытия должен быть не более:

- 2 ч - при относительной влажности воздуха не более 80%;

- 3 ч - при относительной влажности воздуха не более 60%.

Б.3.4 Методы нанесения ЛКМ и параметры формирования покрытия должны соответствовать требованиям изготовителя ЛКМ.

Приложение В

(обязательное)

Подготовка заготовок для определения адгезии покрытия к стали методом отрыва

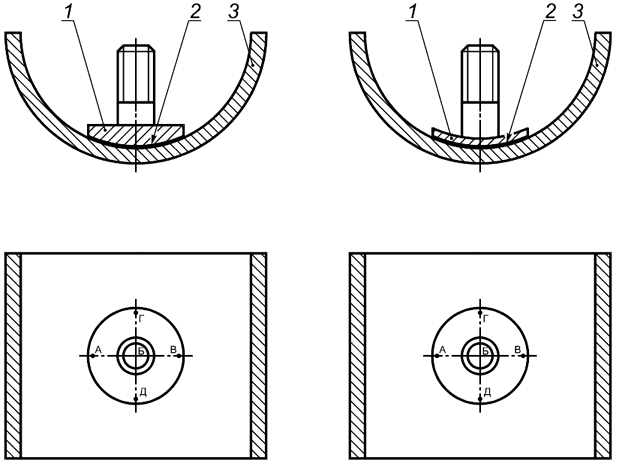

В.1 Рекомендуемые диаметры заготовок для определения адгезии покрытия к стали методом отрыва в зависимости от наружного диаметра изделий с покрытием приведены в таблице В.1. Формы заготовок приведены на рисунке В.1.

Таблица В.1 - Рекомендуемые диаметры заготовок

В миллиметрах | |

Наружный диаметр изделия | Диаметр заготовки |

До 73 | 7, при этом расстояние от края заготовки до края образца от изделия должно быть не менее 10 мм |

73 и более | 20, при этом расстояние от края заготовки до края образца от изделия должно быть не менее 20 мм |

|

- диаметр заготовки

Рисунок В.1 - Формы заготовок

В.2 Для обеспечения плотного контакта геометрические параметры приклеиваемой поверхности заготовок должны повторять геометрические параметры образца от изделия. Для этого рекомендуется использовать следующие способы получения требуемых параметров заготовки:

- абразивную обработку;

- обработку деформацией.

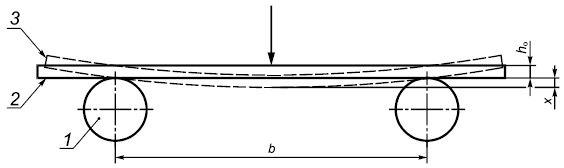

Для проверки геометрических параметров заготовки необходимо использовать сегмент от изделия (далее - сегмент) с геометрическими параметрами, аналогичными параметрам образца от изделия, и термопластичный клей. Клей наносят непосредственно на поверхность заготовок при помощи пистолета-аппликатора в таком количестве, чтобы обеспечить заполнение всего пространства между заготовкой и сегментом. Перед нанесением клея сегмент смазывают небольшим количеством глицерина. Поверхность заготовки с нанесенным клеем приклеивают к сегменту, обеспечивая их соосность, и оставляют до полного отверждения клея, после чего заготовку отделяют от сегмента. Весь клей должен остаться на поверхности заготовки. Затем с помощью толщиномера определяют толщину слоя клея минимум в пяти точках, как показано на рисунке В.2. Разнотолщинность слоя клея должна быть не более 300 мкм. Если разнотолщинность более 300 мкм, то заготовка должна быть заменена или доработана.

|

1 - заготовка; 2 - термопластичный клей; 3 - сегмент; А-Д - точки определения толщины слоя клея

Рисунок В.2 - Проверка геометрических параметров заготовки

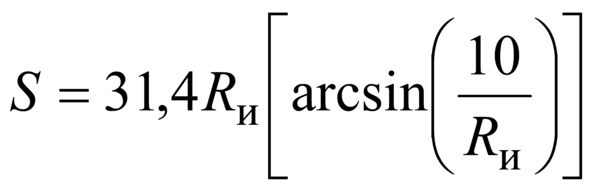

В.3 Площадь заготовки S, мм, рассчитывают по формулам:

1) для заготовки диаметром 20 мм

, (В.1)

, (В.1)

(Поправка. ИУС N 2-2020).

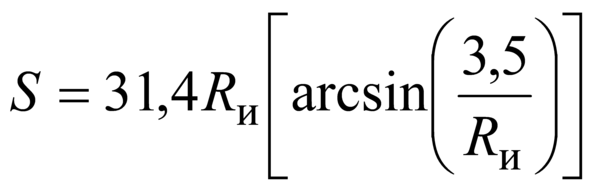

2) для заготовки диаметром 7 мм

, (В.2)

, (В.2)

где ![]() - внутренний радиус изделия с покрытием, мм.

- внутренний радиус изделия с покрытием, мм.

(Поправка. ИУС N 2-2020).

Приложение Г

(справочное)

Испытания покрытия на стойкость при изгибе

Г.1 Сущность метода

Испытания на стойкость покрытия при изгибе (далее - испытания) заключаются в оценке способности покрытия противостоять разрушению при упругой деформации изделия как в исходном состоянии, так и после испытаний в воздушной среде.

Г.2 Требования к образцам

Г.2.1 Для испытаний применяют образцы-свидетели или образцы от изделий (далее - образцы) рекомендуемых размеров: длиной от 250 до 270 мм, шириной от 50 до 100 мм, толщиной до нанесения покрытия не менее 4 мм. Длинная сторона образцов от изделий должна быть параллельна оси изделий.

Г.2.2 Количество образцов для испытаний должно составлять не менее трех.

Г.2.3 Кромки образцов должны быть ровными, без заусенцев и отслаиваний покрытия.

Г.3 Оборудование и устройства

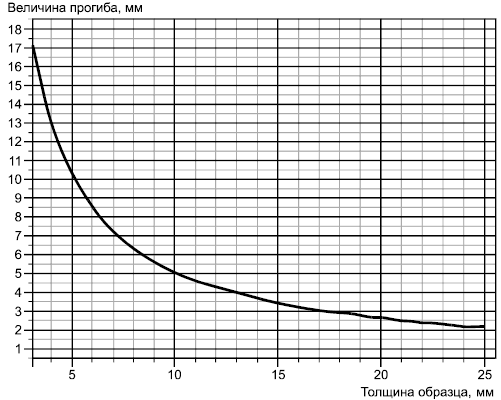

Г.3.1 Испытания проводят на разрывном устройстве, обеспечивающем скорость перемещения траверсы (2,5±0,5) мм/мин, или прессе, обеспечивающем приложение усилия не менее 5 кН, имеющих изгибающее устройство:

- с двумя опорами и оправкой, применяемое для испытаний на изгиб образцов любой толщины;

- с двумя опорами и пуансоном, применяемое для испытаний на изгиб образцов толщиной до 25 мм включ.

Расстояние между опорами изгибающего устройства должно составлять (200±10) мм.

Г.3.2 Схема испытаний приведена на рисунке Г.1.

|

1 - опора;

2 - образец до испытаний; 3 - образец после испытаний; х - величина прогиба; b - расстояние между опорами изгибающего устройства, - толщина образца до нанесения покрытия

Рисунок Г.1 - Схема испытаний

Г.3.3 При применении для испытаний изгибающего устройства с двумя опорами и оправкой:

- длина опор и ширина оправки должны превышать ширину образца;

- радиус оправки R, мм, должен быть рассчитан по следующей формуле

![]() , (Г.1)

, (Г.1)

где - толщина образца до нанесения покрытия, мм.

Г.3.4 При применении для испытаний изгибающего устройства с двумя опорами и пуансоном:

- длина опор должна превышать ширину образца;

- радиус пуансона должен составлять (10±0,5) мм.

Г.4 Проведение испытаний

Г.4.1 Испытания проводят при температуре окружающей среды (20±5)°С.

Г.4.2 Образец устанавливают стороной с покрытием на опорах изгибающего устройства. Центрируют образец, опоры и оправку или пуансон.

Г.4.3 Образец изгибают, как показано на рисунке Г.1, под действием постепенно прилагаемого непрерывно возрастающего усилия.

Оси двух опор при изгибе образца должны оставаться в плоскости, перпендикулярной направлению прилагаемого усилия.

Г.4.4 При изгибе образца:

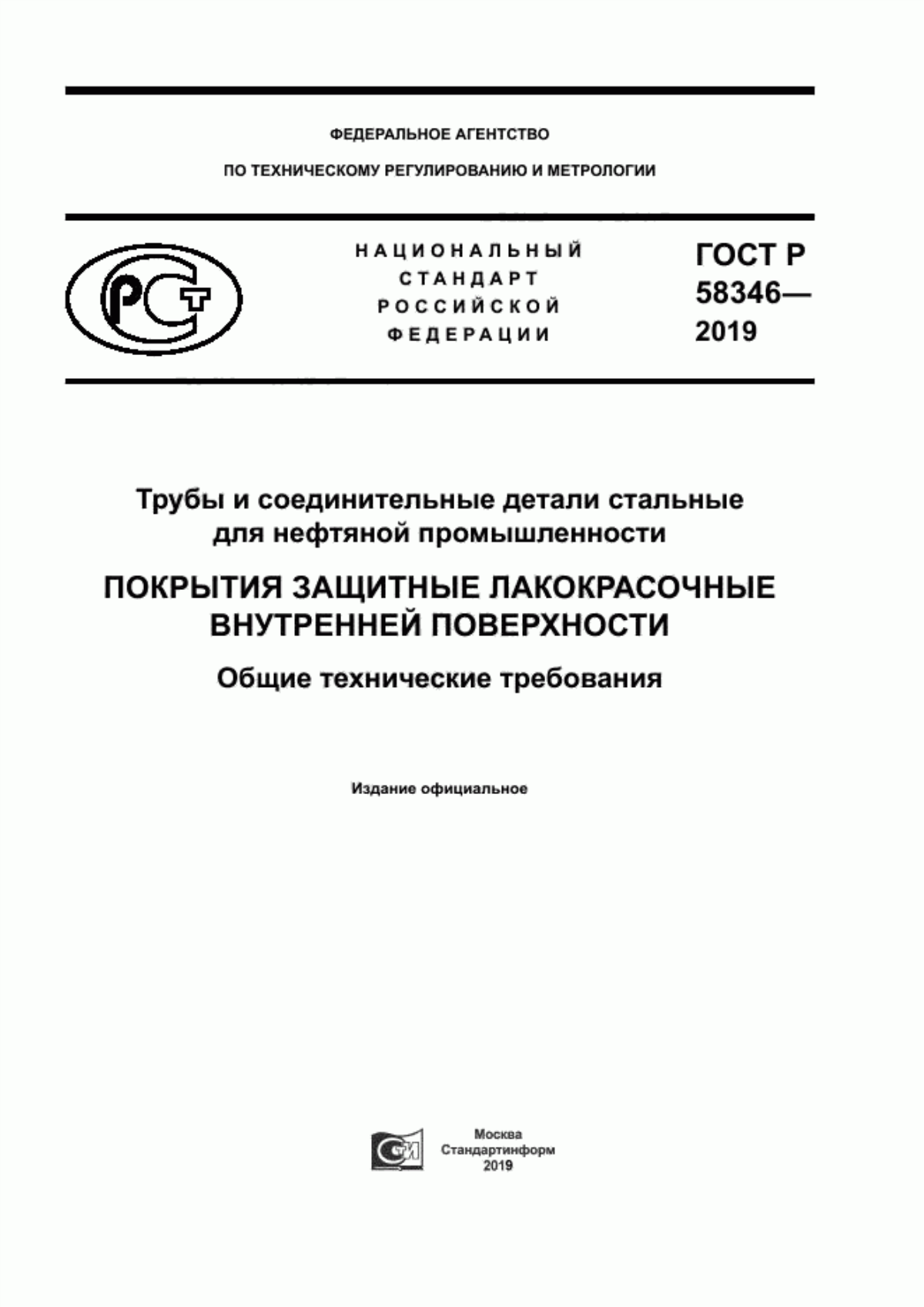

- при применении изгибающего устройства с двумя опорами и оправкой испытания проводят до достижения заданного значения;

- при применении изгибающего устройства с двумя опорами и пуансоном минимальную величину прогиба определяют по графику, приведенному на рисунке Г.2.

|

Рисунок Г.2 - Величина прогиба в зависимости от толщины образца

Г.4.5 Образец оставляют в изогнутом состоянии в течение 2-3 мин. После указанного времени снимают нагрузку и вынимают образец из изгибающего устройства.

Г.4.6 Проводят оценку внешнего вида покрытия без применения увеличительных приборов и определяют диэлектрическую сплошность покрытия.

Г.5 Обработка результатов испытаний

Результаты испытаний считают удовлетворительными, если после испытаний внешний вид и диэлектрическая сплошность покрытия соответствуют требованиям, указанным в таблицах 1 и 2.

Приложение Д

(справочное)

Испытания на стойкость к воздействию среды под давлением при повышенной температуре

Д.1 Общие положения

Настоящие испытания проводят для определения изменений внешнего вида покрытия и адгезии покрытия к стали после воздействия испытательной среды под давлением при повышенной температуре.

Д.2 Требования к образцам

Д.2.1 Для испытаний применяют стандартные пластинки, образцы-свидетели или образцы от изделий (далее - образцы) рекомендуемых размеров: длиной 150 мм, шириной от 70 до 100 мм, толщиной до нанесения покрытия не менее 4 мм.

Д.2.2 Количество образцов должно составлять:

- для испытаний продолжительностью 240 ч - три образца для определения изменений внешнего вида, три образца для определения изменения адгезии покрытия к стали;

- для испытаний продолжительностью 24 ч - три образца для определения изменений внешнего вида.

Д.3 Оборудование и материалы

Автоклав, имеющий измерительные и регулирующие устройства для поддержания и контроля заданных температуры и давления, и систему сброса давления.

Азот по ГОСТ 9293.

Диоксид углерода по ГОСТ 8050.

Вода дистиллированная по ГОСТ 6709.

Натрий хлористый химически чистый по ГОСТ 4233.

Сероводород с массовой долей основного вещества не менее 99,5%.

Д.4 Подготовка к испытаниям

Д.4.1 Готовят раствор хлористого натрия в дистиллированной воде с массовой долей 5%.

Д.4.2 Образцы помещают в автоклав таким образом, чтобы испытуемые поверхности не контактировали друг с другом и элементами автоклава.

Д.5 Проведение испытаний

Д.5.1 Испытания продолжительностью 240 ч

В автоклав заливают раствор хлористого натрия:

- до погружения образцов приблизительно на 50% испытуемой поверхности - при определении изменений внешнего вида покрытия;

- до полного погружения образцов - при определении изменений адгезии покрытия к стали.

Раствор при этом должен занимать приблизительно 3/4 объема автоклава.

Автоклав закрывают и производят продувку азотом в следующей последовательности:

- подают азот до достижения давления 0,5 МПа;

- выдерживают в течение 1 мин;

- производят сброс давления;

- дожидаются установления атмосферного давления.

Данный цикл повторяют не менее трех раз.

Затем в автоклав подают диоксид углерода или сероводород до достижения заданного давления при температуре (20±5)°С.

Испытательную среду в автоклаве выдерживают до наступления равновесного состояния, но не менее 1 ч. При необходимости в автоклав подают диоксид углерода или сероводород до достижения заданного давления.

Испытательную среду нагревают до заданной температуры.

Затем в автоклав подают азот до достижения заданного давления.

Фиксируют время начала испытаний и проводят их в течение заданного времени.

Д.5.2 Испытания продолжительностью 24 ч

В автоклав заливают раствор хлористого натрия до погружения образцов приблизительно на 50% испытуемой поверхности, при этом раствор должен занимать приблизительно 3/4 объема автоклава.

Автоклав закрывают и производят продувку азотом в следующей последовательности:

- подают азот до достижения давления 0,5 МПа;

- выдерживают в течение 1 мин;

- производят сброс давления;

- дожидаются установления атмосферного давления.

Данный цикл повторяют не менее трех раз.

Затем в автоклав подают диоксид углерода до достижения заданного давления при температуре (20±5)°С.

Испытательную среду в автоклаве выдерживают до наступления равновесного состояния, но не менее 1 ч. При необходимости в автоклав подают диоксид углерода до достижения заданного давления.

Испытательную среду нагревают до заданной температуры.

Фиксируют время начала испытаний и проводят их в течение заданного времени.

Д.5.3 Окончание испытаний

Нагрев автоклава отключают и сбрасывают давление в течение заданного времени, при этом давление в автоклаве после сброса должно составлять не более 0,5 МПа и не должно наблюдаться кипения испытательной среды в автоклаве.

Затем охлаждают содержимое автоклава до температуры не выше 80°С.

Из автоклава извлекают образцы, промывают проточной водой и высушивают салфетками или фильтровальной бумагой.

Проводят оценку внешнего вида покрытия и определение адгезии покрытия к стали, при этом не учитывают состояние покрытия на кромках образцов и участках на расстоянии менее 10 мм от кромок.

Изменение внешнего вида покрытия оценивают в течение 1 ч после окончания испытаний.

Определение адгезии покрытия к стали проводят не менее чем через 24 ч и не более чем через 72 ч после окончания испытаний.

Д.6 Обработка результатов испытаний

Результаты испытаний считают удовлетворительными, если после испытаний внешний вид и адгезия покрытия к стали соответствуют требованиям, указанным в таблицах 1 и 2.

Библиография

[1] | ИСО 1514:2016* (ISO 1514:2016) | Краски и лаки. Стандартные пластинки для испытаний (Paints and varnishes - Standard panels for testing) |

________________ * Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - . | ||

[2] | ИСО 11357-2:2013 (ISO 11357-2:2013) | Пластмассы - Дифференциальная сканирующая калориметрия (DSC) Часть 2. Определение температуры стеклования и скачка теплоемкости при стекловании [Plastics - Differential scanning calorimetry (DSC) - Part 2: Determination of glass transition temperature and glass transition step height] |

[3] | ASTM G62-14 | Стандартные методы определения пропусков в защитном покрытии трубопровода (Standard Test Methods for Holiday Detection in Pipeline Coatings) |

[4] | ASTM D5162-15 | Стандартная практика для определения дефектов неэлектропроводного защитного покрытия на металлической подложке [Standard Practice for Discontinuity (Holiday) Testing of Nonconductive Protective Coating on Metallic Substrates] |

[5] | CSA Z245.20, Series-14 | Заводское внешнее покрытие стальных труб (Plant-applied external coatings for steel pipe) |

[6] | ИСО 2815:2003 (ISO 2815:2003) | Краски и лаки. Испытание на вдавливание по Бухгольцу (Paints and varnishes - Buchholz indentation test) |

[7] | ASTM D4060-14 | Стандартный метод испытания органических покрытий на стойкость к истиранию с помощью прибора Табера (Standard Test Method for Abrasion Resistance of Organic Coatings by the Taber Abraser) |

[8] | ИСО 8502-3:2017 (ISO 8502-3:2017) | Подготовка стальных подложек перед нанесением красок и связанных с ними продуктов. Испытания для оценки чистоты поверхности. Часть 3. Оценка запыленности стальных подложек, приготовленных для нанесения краски (метод липкой ленты) [Preparation of steel substrates before application of paints and related products - Tests for the assessment of surface cleanliness - Part 3: Assessment of dust on steel surfaces prepared for painting (pressure-sensitive tape method)] |

[9] | ИСО 8503-1:2012 (ISO 8503-1:2012) | Подготовка стальной поверхности перед нанесением краски или родственных продуктов. Испытания характеристики шероховатости стальной поверхности после струйной очистки. Часть 1. Компараторы ISO для сравнения профилей поверхности при их оценке после абразивно-струйной очистки. Технические условия и определения (Preparation of steel substrates before application of paints and related products - Surface roughness characteristics of blast-cleaned steel substrates - Part 1: Specifications and definitions for ISO surface profile comparators for the assessment of abrasive blast-cleaned surfaces) |

[10] | ИСО 8502-6:2006 (ISO 8502-6:2006) | Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Испытания для оценки чистоты поверхности. Часть 6. Извлечение растворимых загрязняющих веществ для анализа. Метод Бресле (Preparation of steel substrates before application of paints and related products - Tests for the assessment of surface cleanliness - Part 6: Extraction of soluble contaminants for analysis - The Bresle method) |

[11] | ИСО 8502-9:1998 (ISO 8502-9:1998) | Подготовка стальной основы перед нанесением красок и относящихся к ним продуктов. Испытания для оценки чистоты поверхности. Часть 9. Метод определения на месте с помощью кондуктометрии растворимых в воде солей (Preparation of steel substrates before application of paints and related products - Tests for the assessment of surface cleanliness - Part 9: Field method for the conduct metric determination of water-soluble salts) |

[12] | SSPC Guide 15:2013 | Полевой метод определения растворимых солей на стальных и других непористых поверхностях (Field Methods For Extraction And Analysis Of Soluble Salts On Steel And Other Nonporous Substrates) |

УДК 621.774:621.795:622.692.4:006.354 | ОКС 23.040.10 | ОКПД2 24.20.13 |

Ключевые слова: трубы стальные, соединительные детали стальные, нефтяная промышленность, покрытия защитные лакокрасочные, внутренняя поверхность, технические требования, методы испытаний | ||

Редакция документа с учетом

изменений и дополнений подготовлена