ГОСТ Р 59173-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Ракетно-космическая техника

СВАРКА ЛАЗЕРНАЯ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ

Типовой технологический процесс

Aerospace technology. Laser welding of high-melting-point metals and their base Alloys. Typical technological process

ОКС 03.100.40.03.100.50

Дата введения 2021-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-производственное объединение "Техномаш" (ФГУП "НПО "Техномаш")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 321 "Ракетно-космическая техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 ноября 2020 г. N 1067-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на детали и сборочные единицы в изделиях ракетно-космической техники (далее - детали), изготовленные из тугоплавких металлов и сплавов на их основе.

Настоящий стандарт распространяется на основные типы, конструктивные элементы, размеры сварных соединений деталей, изготавливаемых из тугоплавких металлов (ниобий по [1], молибден по [2], вольфрам по [3]) и сплавов на их основе (например, молибден-рениевый МР47 по [4], ниобиевый Нб5В2МЦ по ГОСТ 26468), и на требования к типовым технологическим процессам лазерной сварки.

Настоящий стандарт предназначен для разработки типовых технологических процессов в соответствии с требованиями, установленными в нормативных документах на ракетно-космическую технику.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 3.1121 Единая система технологической документации. Общие требования к комплектности и оформлению комплектов документов на типовые и групповые технологические процессы (операции)

ГОСТ 12.0.004 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.040 Система стандартов безопасности труда. Лазерная безопасность. Общие положения

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.003 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.036 Система стандартов безопасности труда. Газопламенная обработка металлов. Требования безопасности

ГОСТ 12.3.039 Система стандартов безопасности труда. Плазменная обработка металлов. Требования безопасности

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.308 (EN 207:2009) Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Очки для защиты от лазерного излучения. Общие технические требования и методы испытаний

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 5007 Изделия трикотажные перчаточные. Общие технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21241 Пинцеты медицинские. Общие технические требования и методы испытаний

ГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 26468 Сплавы деформируемые на основе ниобия. Марки

ГОСТ 31581 Лазерная безопасность. Общие требования безопасности при разработке и эксплуатации лазерных изделий

ГОСТ Р ИСО 857-1 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется принять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 8571, а также следующие термины с соответствующими определениями:

3.1.1

лазерная сварка: Сварка плавлением, при которой для нагрева используется энергия излучения лазера. [ГОСТ 2601-84, статья 31] |

3.1.2

технологическая подготовка производства: Совокупность мероприятий, обеспечивающих технологическую готовность производства. [ГОСТ 14.004-83, статья 1] |

3.1.3

технологический процесс: Часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. [ГОСТ 3.1109-82, статья 1] |

3.1.4

технологическое оборудование: Средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещают материалы или заготовки, средства воздействия на них, а также технологическая оснастка. [ГОСТ 3.1109-82, статья 93] |

3.1.5

технологическая оснастка: Средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса. [ГОСТ 3.1109-82, статья 94] |

3.2 Сокращения

В настоящем стандарте использованы следующие сокращения:

НД - нормативный документ;

КД - конструкторская документация;

РКТ - ракетно-космическая техника.

4 Основные положения

4.1 Общие положения

4.1.1 В типовых технологических процессах, разрабатываемых на основе настоящего стандарта, должен быть использован концентрированный поток излучения лазера для получения сварного шва с узкой зоной теплового влияния и минимальным короблением.

4.1.2 Лазерная сварка деталей из тугоплавких металлов и сплавов на их основе должна быть осуществлена в герметичной камере, в которой следует установить изделие и сварочную лазерную головку. Перед сваркой должно быть произведено вакуумирование.

4.1.3 Типовые технологические процессы, разрабатываемые на основе настоящего стандарта, должны по комплектности и оформлению комплектов документов соответствовать ГОСТ 3.1121.

Примечание - Лазерной сваркой называется технологический процесс получения неразъемного соединения частей изделия путем местного расплавления металлов по примыкающим поверхностям. Основной областью применения лазерной сварки являются прецизионные сварные конструкции, не допускающие деформаций, перегрева свариваемых деталей. Острая фокусировка луча и возможность его передачи на значительные расстояния позволяют осуществлять сварку в труднодоступных местах изделия.

4.2 Требования к подготовке поверхности и хранению свариваемых деталей

4.2.1 Подготовка поверхностей свариваемых деталей должна быть выполнена в соответствии с требованиями [5].

4.2.2 Поверхности деталей, поступающих на сварку, не должны иметь механических повреждений, забоин, и их параметр шероховатости ![]() должен быть не более 3,2 мкм.

должен быть не более 3,2 мкм.

4.2.3 Продолжительность хранения деталей, подготовленных под сварку, приведена в таблице А.1 приложения А.

4.3 Требования к конструктивным элементам и размерам свариваемых кромок

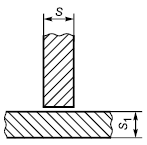

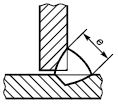

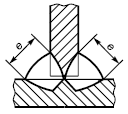

4.3.1 Типы сварных соединений и конструктивные элементы подготовленных кромок деталей должны соответствовать требованиям, установленным в таблице Б.1 приложения Б.

Применение сварных соединений другого типа должно быть согласовано с главным сварщиком (главным металлургом, главным технологом).

4.3.2 Точность размеров, геометрическая форма и взаимное расположение свариваемых деталей должны соответствовать КД.

4.4 Требования к оборудованию, оснастке и сварочным материалам

4.4.1 Организация и оборудование рабочего места сварщика, производство сварочных работ должны соответствовать требованиям ГОСТ 31581, [6] и требованиям настоящего стандарта.

4.4.2 Рабочее место сварщика должно быть оборудовано системой вентиляции, соответствующей требованиям ГОСТ 12.4.021.

4.4.3 Установка для лазерной сварки должна иметь широкий диапазон регулирования параметров режима и должна быть снабжена аппаратурой для контроля и регистрации фактических параметров сварки.

Сравнительные характеристики различных типов лазеров приведены в таблице В.1 приложения В.

4.4.4 Рабочее место сварщика может быть укомплектовано согласно технологическому процессу следующим образом:

- установкой для лазерной сварки;

- перчатками по ГОСТ 5007;

- защитными очками по ГОСТ 12.4.308;

- пинцетом по ГОСТ 21241;

- лупой складной однолинзовой просмотровой с оптикой из стекла семикратного увеличения по ГОСТ 25706;

- микроскопом стереоскопическим типа МБС или аналогичным (при необходимости).

4.4.5 Установки для лазерной сварки должны быть снабжены приспособлениями для сварки продольных швов и вращателями, обеспечивающими плавное вращение свариваемых деталей.

4.4.6 Проверку установок для лазерной сварки проводят в соответствии с регламентом технического обслуживания, указанным в руководстве пользователя, на соответствие паспортным характеристикам.

4.4.7 Установки для лазерной сварки в вакууме деталей и узлов из тугоплавких металлов и сплавов на их основе должны быть оснащены вакуумной камерой из нержавеющей стали с окном из кварцевого стекла для ввода лазерного излучения. Камера представляет собой герметичную конструкцию с технологическими окнами для наблюдения за процессом, с функциональными фланцами и отверстиями, предназначенными для установки датчиков и гермовводов.

4.4.8 Вакуумная система является самостоятельным модулем, который в автоматизированном режиме производит откачку объема камеры до разряжения 0,133 Па (1·10 мм рт.ст.) (с возможностью откачки до разряжения 1,33·10

Па) и информирует о готовности к сварке.

4.4.9 Показателем стабильной работы вакуумной камеры установки является величина суммарного натекания (самопроизвольное снижение вакуума в камере), которое складывается из натекания воздуха через уплотнения и отделения адсорбированных газов с поверхностей в вакууме. Необходимо обеспечивать высокое качество обработки и чистоту поверхностей, расположенных в вакууме, и следить за состоянием уплотнений. Величина натекания может быть снижена также путем увеличения времени откачки.

4.4.10 Для определения величины натекания установки при лазерной сварке тугоплавких металлов следует:

- перекрыть затвор диффузионного насоса и зафиксировать время, в течение которого давление возрастает от 6,65·10 до 10,64·10

Па (от 5·10

до 8·10

мм рт.ст.);

- откачать вакуумную камеру до уровня рабочего давления;

- перекрыть заслонку вакуумного насоса и зафиксировать время падения вакуума от ![]() до

до ![]() ;

;

- вычислить суммарную величину натекания ![]() , м

, м·Па/с, по формуле

![]() , (1)

, (1)

где V - объем камеры, м;

![]() ,

, ![]() - давление в камере, Па;

- давление в камере, Па;

t - время падения вакуума, с.

Величина натекания должна быть не более 1,33·10 м

·Па/с.

Время достижения рабочего давления в камере измеряют секундомером СОСпр-2Б по [7], величину давления определяют по вакуумметру Мерадат-ВИТ19ИТ2 по [8] (допускается применение средств измерений, отличающихся от указанных, при условии обеспечения выполнения требуемой точности измерения проверяемых параметров).

Примечание - Требования к герметичности определены объемом вакуумной камеры и допускаемым возрастанием давления во времени. Если при испытаниях натекание меньше допускаемого, можно утверждать, что вакуумная камера герметична в пределах порога чувствительности проведенных испытаний.

4.4.11 Величину разряжения в камере необходимо контролировать перед сваркой каждого узла, закладываемого за один прием.

4.4.12 Для сварки необходимо применять оснастку, обеспечивающую центрирование, плотное прилегание сопрягаемых поверхностей свариваемых деталей и отвод тепла от тонких деталей. В случае использования теплоотводов из медных сплавов их поверхность должна быть хромирована с подслоем никеля.

4.4.13 Конструкция сборочно-сварочных приспособлений должна обеспечить свободный доступ лазерного луча в зону сварки.

4.5 Требования к сборке и сварке

4.5.1 Сборку под сварку следует производить на специальном рабочем месте.

4.5.2 Перед сборкой оснастка должна быть обезжирена до полного удаления жировых загрязнений с последующей просушкой на воздухе в соответствии с требованиями [18].

4.5.3 При работе с подготовленными к сборке деталями в случае необходимости, с учетом особенностей конструкций и назначения сборочных единиц следует применять перчатки, напальчники или пинцет.

4.5.4 Сборку свариваемых стыков следует производить без зазора. Для лазерной сварки допускается наличие зазора не более 0,1·![]() , где

, где ![]() - толщина меньшей из свариваемых кромок.

- толщина меньшей из свариваемых кромок.

4.5.5 Для стыковых и торцевых соединений допускается смещение кромок до 20% от наименьшей толщины кромки, но не более 0,1 мм в соответствии с требованиями, установленными в НД на РКТ.

4.5.6 На свариваемых кромках не допускаются видимые трещины, надрывы, расслоения, заусенцы.

4.5.7 Не допускается применять смазочно-охлаждающие жидкости при подрезке свариваемых кромок или при удалении технологического шва сильфонов.

4.5.8 Сборку и сварку рекомендуется выполнять в помещении с климатическими факторами в соответствии с ГОСТ 15150.

4.5.9 Допускается после сборки узлов производить прихватку соединений. Количество и размеры прихваток определяют при технологической отработке на образцах.

4.5.10 Выпуклость или вогнутость сварного шва не должна превышать 10% от толщины более тонкой детали, но не более 1,0 мм. В торцевых и нахлесточных соединениях выпуклость и вогнутость, обусловленные спецификой формирования шва, допускается устанавливать в КД.

4.5.11 Для лазерной сварки на каждые 100 мм сварного шва допускаются не более трех единичных пор и включений диаметром не более:

- 0,2![]() - для кромок толщиной не более 1,0 мм;

- для кромок толщиной не более 1,0 мм;

- 0,25![]() - для кромок толщиной от 1,0 до 2,0 мм;

- для кромок толщиной от 1,0 до 2,0 мм;

- 0,5![]() - для кромок толщиной более 2,0 мм,

- для кромок толщиной более 2,0 мм,

где ![]() - толщина меньшей из свариваемых кромок.

- толщина меньшей из свариваемых кромок.

При этом расстояние между единичными порами (включениями) должно быть не менее 3d, где d - средний диаметр соседних пор.

Допускаются также цепочки пор и включений с общим количеством пор не более 15. При этом диаметр пор не должен превышать:

- 0,1 ![]() - для кромок толщиной не более 2,0 мм;

- для кромок толщиной не более 2,0 мм;

- 0,25 ![]() - для кромок толщиной свыше 2,0 до 5,0 мм,

- для кромок толщиной свыше 2,0 до 5,0 мм,

где ![]() - толщина меньшей из свариваемых кромок.

- толщина меньшей из свариваемых кромок.

4.6 Контроль качества сварных соединений

4.6.1 Контроль и оценку качества сварных соединений следует проводить в соответствии с требованиями и правилами приемки, установленными в КД, утвержденной в установленном порядке, ГОСТ 3242 и настоящим стандартом.

4.6.2 В целях проверки стабильности работы оборудования, обеспечения заданных параметров режима сварки и размеров сварного шва периодически следует проводить сварку от одного до трех образцов-имитаторов с последующим контролем сварных соединений на соответствие требованиям КД.

Периодичность и объем сварки образцов-имитаторов устанавливает главный сварщик (главный металлург, главный технолог).

5 Последовательность операций типового технологического процесса сварки

5.1 Подготовительная операция

5.1.1 При подготовке к проведению сварки следует:

- проверить правильность комплектации и сопроводительной документации к входящим деталям и сборочным единицам, наличие необходимой оснастки и работоспособность оборудования;

- подготовить лазерную установку к работе согласно руководству по эксплуатации;

- выполнять все работы по подготовке к сварке и непосредственно сварку в чистых халатах и хлопчатобумажных перчатках.

5.1.2 Включение, выполнение подготовительных и сварочных операций и выключение оборудования и приборов должны производиться в соответствии с руководством по эксплуатации и требованиями технологического процесса.

5.2 Сборка деталей

В процессе сборки необходимо:

- проверить толщину подготовленных к сварке кромок на соответствие КД;

- собрать конструктивные элементы подготовленных кромок свариваемых деталей на отдельном рабочем месте или на сварочной установке в сборочном приспособлении (оснастке) согласно КД после проведенного входного контроля деталей и подготовки их поверхности к сварке;

- установить и закрепить свариваемую деталь;

- проверить зазор в стыке и смещение кромок;

- получить четкое изображение обрабатываемой поверхности на мониторе системы видеонаблюдения (при ее наличии).

5.3 Контроль сборки

5.3.1 ОТК совместно со сварщиком проводят контроль правильности сборки в соответствии с КД.

5.4 Сварка

5.4.1 Подбор параметров режимов сварки следует проводить на технологическом образце-имитаторе, соответствующем свариваемому изделию по марке материала, толщине свариваемых кромок и с учетом реальных условий теплоотвода. Конструкция образцов-имитаторов должна быть согласована со службой главного сварщика предприятия.

5.4.2 При изменении свариваемых деталей рекомендуется на образцах-имитаторах проверить режимы сварки на предмет их соответствия требованиям типовых технологических процессов.

5.4.3 Для выполнения лазерной сварки в вакууме деталей и узлов из тугоплавких металлов (сплавов) необходимо:

- отвести дверцу камеры в нерабочее положение;

- установить и закрепить свариваемую деталь;

- установить дверцу камеры в рабочее положение, затем ее закрыть и зафиксировать;

- включить вакуумные насосы камеры;

- вакуумировать объем камеры;

- включить системы автоматизированного комплекса (лазер, охлаждение, видеонаблюдение и др.);

- включить продольное перемещение или вращение;

- произвести настройку пучка лазера с помощью излучения "пилот-лазер" на стык сварного соединения детали;

- установить режим сварки;

- сварить деталь (с записью параметров режима, индекса сборки, времени даты сварки, ФИО сварщика, времени работы вакуумной системы, отключения лазера, скорости вращения и т.д. в журнал работ, проводимых на оборудовании, и в журнал учета режимов сварки). Рекомендуемые параметры режима при лазерной сварке приведены в таблице 1;

- выключить продольное перемещение или вращение;

- наполнить камеру воздухом;

- произвести демонтаж детали.

Таблица 1 - Ориентировочные режимы лазерной сварки

Материал | Тип соединения | Толщина материала, мм | Мощность, Вт | Скорость сварки, м/с |

МР-47 по [1] + М99,95-МЛ по [2] | Торцевое (Тр1) | 0,53+0,1 | 500-900 | 0,016 |

Нб5В2МЦ по ГОСТ 26468 | Стыковое (С2) | 1,5 | 1000-500* | 0,016 |

МР-47 по [1] + Нб5В2МЦ по ГОСТ 26468 + МР-47 по [1] | Торцевое (Тр1) | 0,1+0,5+0,1 | 800 | 0,016 |

М99,95-МЛ по [2] + W по [3] | Торцевое (Тр1) | 0,4+0,6 | 1000 | 0,016 |

Нб5В2МЦ по ГОСТ 26468 | Замковое (С91) | 0,5 | 900 | 0,025 |

МР-47 по [1] | Нахлесточное (Н1) | 0,1+0,1 | 500 | 0,016 |

Примечание - Сварку осуществляют в непрерывном режиме и на фокусном расстоянии, равном 400 мм. Допуски на мощность, скорость сварки и фокусное расстояние устанавливают для конкретного оборудования, имеющегося на производстве, в соответствии с паспортными характеристиками. | ||||

________________

* Текст документа соответствует оригиналу. - .

5.4.4 Для улучшения внешнего вида шва допускается дополнительный сглаживающий проход, относительно чего принимает решение ОТК.

5.4.5 Необходимо проверить качество сварного соединения путем визуального осмотра на предмет отсутствия видимых дефектов, измерить геометрические параметры сварного соединения на соответствие требованиям КД и занести данные в маршрутный паспорт.

5.5 Контроль сварного шва

5.5.1 ОТК совместно со сварщиком проводят визуальный контроль качества сварного шва.

5.5.2 ОТК совместно со сварщиком проводят контроль качества сварки деталей на соответствие требованиям КД.

Если качество сварного шва не соответствует требованиям КД, осуществляют корректировку режимов сварки и повторяют операции по пунктам 5.4, 5.5, но не более двух раз, относительно чего принимает решение главный сварщик (главный металлург, главный технолог).

6 Требования безопасности

6.1 Опасными и вредными производственными факторами, возникающими при сварке, являются:

- повышенные запыленность и загазованность воздуха рабочей зоны;

- повышенная температура воздуха рабочей зоны;

- повышенный уровень ультрафиолетовой радиации;

- повышенный уровень инфракрасного излучения;

- сварочные аэрозоли;

- рассеянное и отраженное излучение;

- повышенный уровень шума;

- повышенный уровень ионизирующих излучений.

Сварочные аэрозоли оказывают вредное воздействие на органы дыхания и органы зрения; ультрафиолетовые и инфракрасные излучения - на органы зрения и незащищенные кожные покровы сварщика.

6.2 Предельно допустимые концентрации вредных веществ и сварочных аэрозолей в воздухе рабочей зоны не должны превышать норм, установленных ГОСТ 12.1.005.

Температура, относительная влажность и скорость движения воздуха должны соответствовать нормам, установленным ГОСТ 12.1.005.

Уровень ионизирующего излучения не должен превышать уровень и нормы радиационной безопасности, установленные [9].

6.3 При организации сварочных работ следует соблюдать:

- общие требования безопасности к производственным процессам по ГОСТ 12.3.002;

- требования к технологическим процессам в зависимости от вида сварки по ГОСТ 12.3.003, ГОСТ 12.3.036, ГОСТ 12.3.039, ГОСТ 12.1.040, гигиеническим требованиям [10];

- требования пожарной безопасности по ГОСТ 12.1.004 и правилам [11];

- требования санитарных правил [6], [10].

6.4 Производственные и вспомогательные помещения сварочных участков должны соответствовать требованиям [12], [13].

6.5 Требования к сварочному оборудованию и организации рабочих мест - в соответствии с ГОСТ 12.3.003.

Требования к размещению лазерных изделий, организации рабочих мест и к помещениям - в соответствии с ГОСТ 31581 и ГОСТ 12.3.002.

6.6 Электрооборудование сварочных постов должно соответствовать [14] (глава 7.6). Эксплуатация сварочных постов должна быть осуществлена согласно [15].

6.7 К сварочным работам допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр в соответствии с [16], а также обучение по работе на лазерных установках, инструктаж и проверку знаний согласно требованиям безопасности труда по ГОСТ 12.0.004 и [17] и получившие по окончании удостоверение.

6.8 Сварщики и подсобные рабочие должны быть обеспечены средствами индивидуальной защиты в соответствии с [18].

Сварщики, выполняющие работы по лазерной сварке, должны быть снабжены защитными очками по ГОСТ 12.4.308. Сварку следует проводить при включенной местной вентиляции, которая должна обеспечивать допустимое содержание вредных веществ в рабочей зоне в соответствии с требованиями ГОСТ 12.1.005.

6.9 Перед началом работы в целях подтверждения готовности сварщика к сварочным работам при перерывах в работе более 2 нед (по отпуску, болезни и т.п.) необходимо проводить сварку на образцах-имитаторах с последующим контролем качества сварных соединений.

Приложение А

(справочное)

Продолжительность хранения деталей перед сваркой

Таблица А.1

Марка материала | Продолжительность хранения, сут | |||

на воздухе | в заваренных | в шкафу, | ||

при механической обработке свариваемых кромок | при электро- | полиэтиленовых пакетах и в эксикаторах с силикагелем | наполненном инертным газом | |

Молибден по [2] | 1 | 5 | 15 | 30 |

Молибдено-рениевый сплав МР-47 по [4] | - | |||

Приложение Б

(обязательное)

Типы сварных соединений, конструктивные элементы и размеры

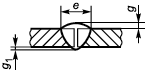

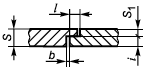

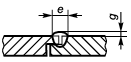

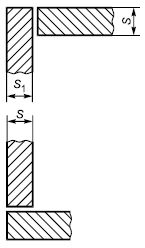

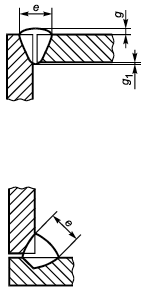

Таблица Б.1

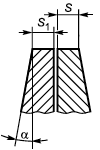

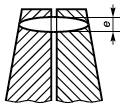

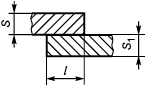

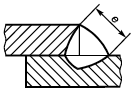

Тип | Конструкция и размеры | Размеры, мм | |||||||||||||

свар- | подготовленных кромок | сварного шва | S |

| b | e | l | m | i | c |

| g |

| ||

соеди- | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||||||

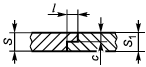

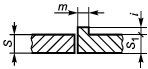

С2 |

|

| 0,1-3,0 | S | - | - | - | - | - | - | - | 0 | ±1 | 0 | +1,5 |

С90 |

|

| 0,1-3,0 | S+i | - | - |

| - | 0,5-1 | - | - | 0 | ±1 | 0 | +1 |

С5 |

|

| 0,1-3,0 | S | - | - | - | - | - | - | - | 0 | ±1 | - | - |

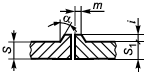

Тр1 |

|

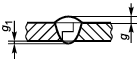

| 0,1-3,0 | S | - |

| - | - | - | - | 0°-30° | - | - | - | - |

Н1 |

|

| 0,5-2,0 |

| - |

|

| - | - | - | - | - | - | - | - |

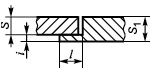

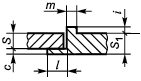

С63 |

|

| 0,5-3,0 | S | - | - | 0,5-1 | - | - | 0,5S | - | 0 | ±1 | 0 | +1,5 |

С14 |

|

| 0,5-1,5 | S+c | - | - | 1-2 |

|

|

| - |

| ±1 | 0,1 | +1 |

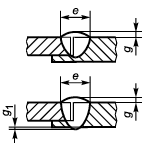

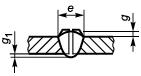

С81 |

|

| 0,5-3,0 | S= | - | - | - | 0,5-1,5 |

| - | - |

| + 1 | 0,1 | +1 |

С86 |

|

| 0,5-2,5 | S= | - | - | - |

|

| - | 0°-30° |

| + 1 | 0,1 | +1 |

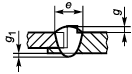

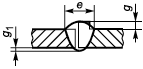

С91 |

|

| 1,0-3,0 | S-i |

| - | 0,5-1,5 | - | 0,5-1,5 | - | - |

| + 1 | 0,1 | +1 |

У5 |

|

| 0,5-3,0 |

| - | - | - | - | - | - | - | 0 | + 1,5 | 0 | +2 |

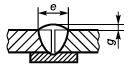

Т1 |

|

| 0,6-3,0 | S | - | - | - | - | - | - | - | - | - | - | - |

Т3 |

| 0,6-3,0 | S | - | - | - | - | - | - | - | - | - | - | - | |

Примечание - Размер "е" допускается устанавливать на основе опыта отработки технологии сварки и указывать в конструкторской и технологической документации.

Приложение В

(справочное)

Сравнительные характеристики различных типов лазеров

Таблица В.1

Основные технические характеристики | Диоксид углерода | YAG-Nd с диодной накачкой | Диодный лазер | Волоконный лазер |

Выходная мощность, кВт | 0...3 | 0...3 | 0...3 | 0...3 |

Длина волны, мкм | 10,6 | 1,064 или 1,03 | 0,8...0,98 | 1,07 |

Дальность доставки излучения волокном, м | Отсутствует | 20...40 | 10...50 | 10...300 |

Библиография

[1] | ТУ 14-19-259-85 | Прутки и проволока из ниобия |

[2] | ТУ 14-22-157-2002 | Прутки молибденовые высокой точности |

[3] | ТУ 46-19-39-95 | Прутки и проволока вольфрамовые |

[4] | ТУ 48-19-271-85 | Фольга полосы из сплава молибден-рений, |

МР-47 | ||

[5] | ОСТ 92-1152 | Сварка и пайка. Подготовка поверхности деталей под сварку и пайку |

[6] | СНиП 5804-91 | Санитарные нормы и правила устройства и эксплуатации лазеров (утвержденные Главным государственным санитарным врачом СССР 31 июля 1991 г.) |

[7] | ТУ 25-1894.003 | Секундомеры механические. Технические условия |

[8] | ТУ 4212-012-12058217 | Вакууметры* комбинированные Мерадат ВИТ. Технические условия |

________________ * Текст документа соответствует оригиналу. - . | ||

[9] | СанПиН 2.2.4.1294-03 | Гигиенические требования к аэроионному составу воздуха производственных и общественных помещений (утверждены Постановлением Главного государственного санитарного врача Российской Федерации от 18 апреля 2003 г. N 64) |

[10] | СП 2.2.2.1327-03 | Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту (утверждены Постановлением Главного государственного санитарного врача Российской Федерации от 25 мая 2003 г. N 100) |

[11] | Правила противопожарного режима в Российской Федерации (утверждены постановлением Правительства Российской Федерации от 25 апреля 2012 г. N 390) | |

[12] | СП 2.2.1.1312-03 | Гигиенические требования к проектированию вновь строящихся и реконструируемых промышленных предприятий (утверждены Постановлением Главного государственного санитарного врача Российской Федерации от 30 апреля 2003 г. N 88) |

[13] | СНиП 21-01-97 | Пожарная безопасность зданий и сооружений (приняты и введены в действие постановлением Минстроя России от 13 февраля 1997 г. N 18-7) |

[14] | Правила устройства электроустановок (утверждены Министром топлива и энергетики Российской Федерации 6 октября 1999 г.) | |

[15] | Правила по охране труда при эксплуатации электроустановок (утверждены приказом Министерства труда и социальной защиты Российской Федерации от 24 июля 2013 г. N 328н) | |

[16] | Приказ Министерства здравоохранения и социального развития Российской Федерации от 12 апреля 2011 г. N 302н "Об утверждении перечней вредных и (или) опасных производственных факторов и работ, при выполнении которых проводятся обязательные предварительные и периодические медицинские осмотры (обследования), и Порядка проведения обязательных предварительных и периодических медицинских осмотров (обследований) работников, занятых на тяжелых работах и на работах с вредными и (или) опасными условиями труда" | |

[17] | Порядок обучения по охране труда и проверки знаний требований охраны труда работников организаций (утвержден Постановлением Министерства труда и социального развития Российской Федерации и Министерства образования Российской Федерации от 13 января 2003 г. N 1/29) | |

[18] | Приказ Министерства труда и социальной защиты Российской Федерации от 9 декабря 2014 г. N 997н "Об утверждении Типовых норм бесплатной выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты работникам сквозных профессий и должностей всех видов экономической деятельности, занятым на работах с вредными и (или) опасными условиями труда, а также на работах, выполняемых в особых температурных условиях или связанных с загрязнением" | |

УДК 658.512.004.17(083.74):006.354 | ОКС 03.100.40.03.100.50 | ||

Ключевые слова: конструкторская документация, технологический процесс, лазерная сварка, сборочные единицы, лазерные установки, специальное технологическое оборудование | |||

Электронный текст документа

и сверен по:

, 2020