ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 70363— 2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

БЕТОНЫ ДЛЯ УСТРОЙСТВА СЛОЕВ ОСНОВАНИЙ И ПОКРЫТИЙ

Методы испытаний

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Федеральным автономным учреждением «Российский дорожный научно-исследовательский институт» (ФАУ «РОСДОРНИИ») Министерства транспорта Российской Федерации

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 «Дорожное хозяйство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 ноября 2022 г. № 1277-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения....................................

го го

4 Отбор проб бетонной смеси и изготовление контрольных образцов

5 Твердение, хранение и транспортирование образцов

6 Определение средней плотности

7 Определение прочности

8 Определение морозостойкости

9 Определение водонепроницаемости

10 Определение истираемости Gpt

Приложение А (рекомендуемое) Методика экспериментального определения масштабных коэффициентов и переходных коэффициентов от прочности при одном виде напряженного состояния к прочности при другом виде напряженного состояния

Приложение Б (справочное) Пример обработки результатов определения морозостойкости

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования БЕТОНЫ ДЛЯ УСТРОЙСТВА СЛОЕВ ОСНОВАНИЙ И ПОКРЫТИЙ Методы испытаний

Automobile roads of general use. Concretes for the establishment of layers of the bases and coverings. Test methods

Дата введения — 2022—12—01

1 Область применения

Настоящий стандарт распространяется на бетоны для устройства слоев оснований и покрытий при строительстве, реконструкции, капитальном ремонте, ремонте и содержании автомобильных дорог и устанавливает методы определения плотности, прочности, морозостойкости, водонепроницаемости и истираемости Gpt.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 3749 Угольники поверочные 90°. Технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 10905 Плиты поверочные и разметочные. Технические условия

ГОСТ 22685 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия

ГОСТ Р 59300 Дороги автомобильные общего пользования. Смеси бетонные для устройства слоев оснований и покрытий. Технические условия

ГОСТ Р 59301 Дороги автомобильные общего пользования. Смеси бетонные для устройства слоев оснований и покрытий. Методы испытаний

ГОСТ Р 59302 Дороги автомобильные общего пользования. Смеси бетонные для устройства слоев оснований и покрытий. Правила подбора состава

ГОСТ Р 70362—2022 Дороги автомобильные общего пользования. Бетоны для устройства слоев оснований и покрытий. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение

Издание официальное

рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59300, ГОСТ Р 59301, ГОСТ Р 59302, ГОСТ Р 70362.

4 Отбор проб бетонной смеси и изготовление контрольных образцов

4.1 Пробы бетонной смеси для изготовления контрольных образцов отбирают в соответствии с ГОСТ Р 59301.

4.2 Образцы изготавливают в аттестованных формах, соответствующих требованиям ГОСТ 22685. Перед использованием форм их внутренние поверхности должны быть покрыты тонким слоем смазки, не оставляющей пятен на поверхности образцов и не влияющей на свойства поверхностного слоя бетона.

4.3 Формы и номинальные размеры образцов бетона, изготавливаемых в инвентарных формах и отбираемых из конструкции, приведены в таблице 4.1.

Таблица 4.1 — Форма и номинальные размеры образцов

Форма образца | Номинальные размеры образца, мм |

Куб | Длина ребра: 100, 150 |

Цилиндр | Диаметр: 100, 150 Высота: (0,65—2,05) от диаметра. Высота может достигаться механической обработкой торцов образца |

Призма квадратного сечения | 100 х ЮО х 400; 150 х 150 х 600 |

4.4 Наименьшие размеры образцов в зависимости от наибольшего номинального размера зерен заполнителя в пробе бетонной смеси должны соответствовать указанным в таблице 4.2.

Таблица 4.2 — Наибольший номинальный размер зерен заполнителя

Наибольший номинальный размер зерна заполнителя, мм | Наименьший размер образца (ребра образца-куба, диаметра образца цилиндра, стороны поперечного сечения образца-призмы), мм |

22,4 и менее | 100 |

63 | 150 |

4.5 Укладку бетонной смеси в форму и ее уплотнение следует проводить не позднее чем через 20 мин после отбора пробы.

4.6 При изготовлении нескольких серий образцов, предназначенных для определения различных характеристик бетона, все образцы следует изготавливать из одной пробы бетонной смеси и уплотнять их в одинаковых условиях. Отклонения между средними значениями средней плотности бетона образцов отдельных серий и средней плотности отдельных образцов в каждой серии к моменту их испытания не должны превышать 50 кг/м3.

При несоблюдении указанного требования результаты испытаний не учитывают.

4.7 Уплотнение при отборе образцов из бетонной смеси на месте укладки, а также из лабораторных замесов проводят одним из следующих способов.

4.7.1 Уплотнение бетонной смеси марок по удобоукладываемости П4 и П5 проводят вручную с применением штыковки. Формы заполняют бетонной смесью слоями высотой не более 100 мм. Каждый слой уплотняют штыкованием стальным стержнем диаметром 16 мм с закругленным концом. Число нажимов стержня рассчитывают из условия, чтобы один нажим приходился на 10 см2 верхней открытой поверхности образца. Штыкование проводят равномерно по спирали от краев формы к ее середине.

4.7.2 Уплотнение бетонной смеси механическими методами проводят с использованием виброплощадки или глубинного вибратора.

При уплотнении бетонной смеси марок по удобоукладываемости П1, П2, ПЗ, Ж1 с использованием виброплощадки форму с уложенной и уплотненной штыкованием бетонной смесью жестко закре-2

пляют на лабораторной виброплощадке и вибрируют до полного уплотнения, характеризуемого прекращением оседания бетонной смеси, выравниванием ее поверхности, появлением на ней тонкого слоя цементного теста.

При уплотнении бетонной смеси марок по удобоукладываемости Ж2, ЖЗ, Ж4, Ж5 с использованием виброплощадки на форме закрепляют насадку, устанавливают на поверхность бетонной смеси пригруз, обеспечивающий давление (0,004 ± 0,0005) МПа, и вибрируют до прекращения оседания при-груза и дополнительно 5—10 с.

При уплотнении с использованием глубинного вибратора диаметр вибратора не должен превышать 1/4 наименьшего размера формуемого образца. Вибратор должен находиться в вертикальном положении и не касаться дна или стенок формы.

После окончания укладки и уплотнения бетонной смеси в форме верхнюю поверхность образца заглаживают мастерком или пластиной.

4.8 Отформованные образцы распалубливают не ранее чем через 24 ч и не позднее чем через 96 ч.

4.9 Образцы из конструкции покрытия или основания автомобильной дороги отбирают путем выбуривания или выпиливания.

Места отбора проб бетона следует устанавливать в программе проведения испытаний, согласованной в установленном порядке. Участки для отбора проб следует выбирать в местах, свободных от арматуры, с учетом минимально возможного снижения несущей способности конструкций.

Пробы следует отбирать из мест, удаленных от рабочих и деформационных швов, а также краев конструкций не менее чем на 100 мм, если иное не предусмотрено программой испытаний.

4.10 Допускается наличие арматуры диаметром не более 16 мм при невозможности отбора проб без нее. При этом не допускают наличие арматуры:

- в образцах, предназначенных для определения плотности;

- в образцах, предназначенных для определения морозостойкости;

- в образцах, предназначенных для определения истираемости Gpt;

- в образцах, предназначенных для определения прочности бетона на сжатие;

- в средней трети пролета в образцах-призмах, предназначенных для определения прочности бетона на растяжение при изгибе;

- на расстоянии менее 30 мм от предполагаемой плоскости раскола в образцах, предназначенных для определения прочности бетона на растяжение при раскалывании.

4.11 Образцы из конструкции следует отбирать в объеме, позволяющем обеспечить от каждого контрольного участка необходимое минимальное число единичных испытаний для каждого вида контролируемой прочности.

4.12 Из проб бетона, отобранных из конструкций, изготавливают контрольные образцы для испытаний.

4.13 На образцы непосредственно после их изготовления должна быть нанесена маркировка, идентифицирующая принадлежность образца и дату его изготовления. Маркировка не должна повреждать образец или влиять на результаты испытания.

4.14 После извлечения проб бетона из конструкции образованные при этом полости (скважины от выбуривания кернов и т.п.) должны быть отремонтированы ремонтным составом или бетонной смесью с показателями качества не ниже проектных требований к контролируемом бетону.

5 Твердение, хранение и транспортирование образцов

5.1 Способ и режим твердения образцов бетона, отобранных из бетонной смеси на участке производства работ, принимают в соответствии с 6.5.3, 6.5.4 ГОСТ Р 70362—2022.

5.2 Образцы, предназначенные для твердения в нормальных условиях, после изготовления до их распалубливания хранят в формах, покрытых влажной тканью или другим материалом, исключающим испарение из них влаги, в помещении с температурой воздуха (20 ± 5) °C.

После распалубливания образцы помещают в камеру с нормальными условиями твердения: с температурой (20 ± 2) °C и относительной влажностью воздуха (95 ± 5) %. Образцы укладывают на подкладки так, чтобы расстояние между образцами, а также между образцами и стенками камеры было не менее 5 мм. Площадь контакта образца с подкладками, на которые он установлен, должна быть не более 30 % площади опорной грани образца. Образцы в камере нормального твердения не должны орошаться водой.

5.3 При транспортировании образцов необходимо предохранять их от повреждений, изменения влажности и резкого перепада температур, замораживания.

5.4 Прочность бетонных образцов к началу их транспортирования должна быть достаточной для предотвращения повреждений образцов в процессе транспортирования.

6 Определение средней плотности

6.1 Требования к средствам измерений, испытательному оборудованию, вспомогательному оборудованию и материалам

При выполнении испытаний на определение средней плотности применяют следующие средства измерений, вспомогательное оборудование и материалы:

- лабораторные весы, обеспечивающие измерение массы образца с относительной погрешностью не более 0,1 % от определяемой величины, с возможностью гидростатического взвешивания;

- штангенциркуль по ГОСТ 166;

- линейка металлическая по ГОСТ 427 с ценой деления не более 1 мм;

- термометр с погрешностью измерения не более 0,1 °C;

- вода по ГОСТ 23732.

6.2 Требования к условиям испытаний

При выполнении испытаний необходимо соблюдение следующих условий для помещений, в которых испытывают образцы:

- температура воздуха от 15 °C до 25 °C;

- относительная влажность воздуха от 50 % до 80 %.

6.3 Метод испытаний

Сущность метода заключается в определении плотности образца как отношение массы к объему. Объем может быть определен как геометрическим методом, так и с помощью гидростатического взвешивания.

6.4 Подготовка к проведению испытаний

6.4.1 Геометрическому методу определения средней плотности подлежат образцы, изготовленные в аттестованных формах, соответствующих требованиям ГОСТ 22685, и не подвергнутые дополнительной механической обработке.

6.4.2 Методу определения средней плотности гидростатическим взвешиванием подлежат образцы независимо от формы образцов и методики их изготовления.

Примечание — Не рекомендуется применять метод определения средней плотности гидростатическим взвешиванием для образцов бетона классов по прочности В15 и ниже.

6.4.3 Для определения средней плотности образцы должны быть предварительно выдержаны при условиях, указанных в 6.2 в распалубленном виде не менее 2 ч.

6.5 Порядок выполнения испытаний

6.5.1 Геометрический метод определения средней плотности6.5.1.1 Каждый образец бетона взвешивают на воздухе и записывают массу с точностью 0,1 г.

6.5.1.2 Размеры образцов определяют линейкой или штангенциркулем с погрешностью не более 1 %.

6.5.1.3 При измерении образцов бетона:

- каждый линейный размер образцов-кубов или образцов-призм вычисляют как среднее арифметическое значение результатов четырех измерений параллельных ребер;

- диаметр образцов-цилиндров вычисляют как среднее арифметическое значение результатов четырех измерений двух взаимно перпендикулярных диаметров каждого основания образца-цилиндра;

- высоту образцов-цилиндров вычисляют как среднее арифметическое значение результатов измерений четырех диаметрально расположенных образующих.

6.5.2 Метод гидростатического взвешивания

6.5.2.1 Каждый образец бетона взвешивают на воздухе и записывают массу как А, с точностью 0,01 г.

6.5.2.2 Погружают образец в емкость с водой, температура которой составляет (23 ± 1) °C на (4 ± 1) мин, взвешивают в воде и записывают его массу как С, с точностью 0,01 г.

6.5.2.3 Извлекают испытуемый образец из емкости с водой, обтирают его влажным полотенцем, взвешивают на воздухе и записывают его массу как В, с точностью 0,01 г. Вся вода, стекающая с образца во время взвешивания, считается частью массы образца.

6.5.2.4 Каждый испытуемый образец следует погружать в воду и взвешивать по отдельности.

6.6 Обработка результатов испытаний

6.6.1 Геометрический метод определения средней плотности6.6.1.1 Объем образцов определяют как произведение площади основания на высоту.

6.6.1.2 Среднюю плотность рср, кг/м3, бетона каждого образца в серии вычисляют с погрешностью до 1 кг/м3 по формуле

pCD= —-1000, (6.1)

r-ср у

где т — масса образца, г;

V — объем образца, см3.

6.6.1.3 Среднюю плотность бетона вычисляют как среднее арифметическое значение результатов испытаний всех образцов серии.

6.6.2 Метод гидростатического взвешивания

6.6.2.1 Среднюю плотность рср, кг/м3, для каждого испытуемого образца вычисляют по формуле

д

Рср = В^с’Рв’1000, (6.2)

где А — масса сухого образца на воздухе, г;

В — масса образца на воздухе после выдерживания его в воде в течение (4 ± 1) мин, г;

С — масса образца в воде после выдерживания его в воде в течение (4 ± 1) мин, г;

рв — плотность воды, принимаемая равной 0,997 г/см3.

6.6.2.2 Среднюю плотность бетона вычисляют как среднее арифметическое значение результатов испытаний всех образцов серии.

6.7 Оформление результатов испытаний

Результаты испытаний оформляют протоколом или заносят в журнал испытаний. Протокол или журнал испытаний должен содержать следующие сведения:

- обозначение настоящего стандарта;

- дата проведения испытания;

- наименование организации, проводившей испытание;

- маркировка образцов;

- дата изготовления образцов;

- номер и дата акта отбора пробы;

- средняя плотность бетона образца и серии образцов;

- подпись лица, ответственного за проведение испытаний.

6.8 Обеспечение точности результата испытаний

6.8.1 Точность результата испытания обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

6.8.2 Специалисты, проводящие испытания, должны быть ознакомлены с требованиями настоящего стандарта.

7 Определение прочности

7.1 Требования к средствам измерений, испытательному оборудованию, вспомогательному оборудованию

При проведении испытания применяют следующие средства измерений и вспомогательное оборудование:

- установка испытательная (пресс испытательный) с пределами допускаемой относительной погрешности измерения силы до 1 %, позволяющая обеспечить равномерное нарастание нагрузки на образец в диапазоне в соответствии со схемой испытания;

- весы, обеспечивающие измерение массы образца с относительной погрешностью не более 0,1 % от определяемой величины;

- линейка металлическая по ГОСТ 427 с ценой деления не более 1 мм;

- штангенциркуль по ГОСТ 166;

- щупы 2-го класса;

- прибор для определения отклонений от плоскостности опорных поверхностей образцов с погрешностью измерения не более 0,01 мм на 100 мм, состоящий из трех фиксированных опор и двух измерителей перемещений или поверочная плита по ГОСТ 10905;

- прибор для определения отклонений от перпендикулярности смежных граней (поверхностей) образцов, позволяющий проводить измерения с погрешностью не более 0,01 мм на 100 мм, состоящий из двух фиксированных опор в одной плоскости и одной опоры и измерителя перемещений в перпендикулярной плоскости или поверочный угольник 90° по ГОСТ 3749;

- стальные нажимные пластины для передачи нагрузки на половинки образцов-призм твердостью в диапазоне 55—60 HRC, с отклонением от плоскостности опорных поверхностей не более 0,05 мм на 100 мм. Размеры должны соответствовать размерам поперечного сечения образца с погрешностью не более 1 %;

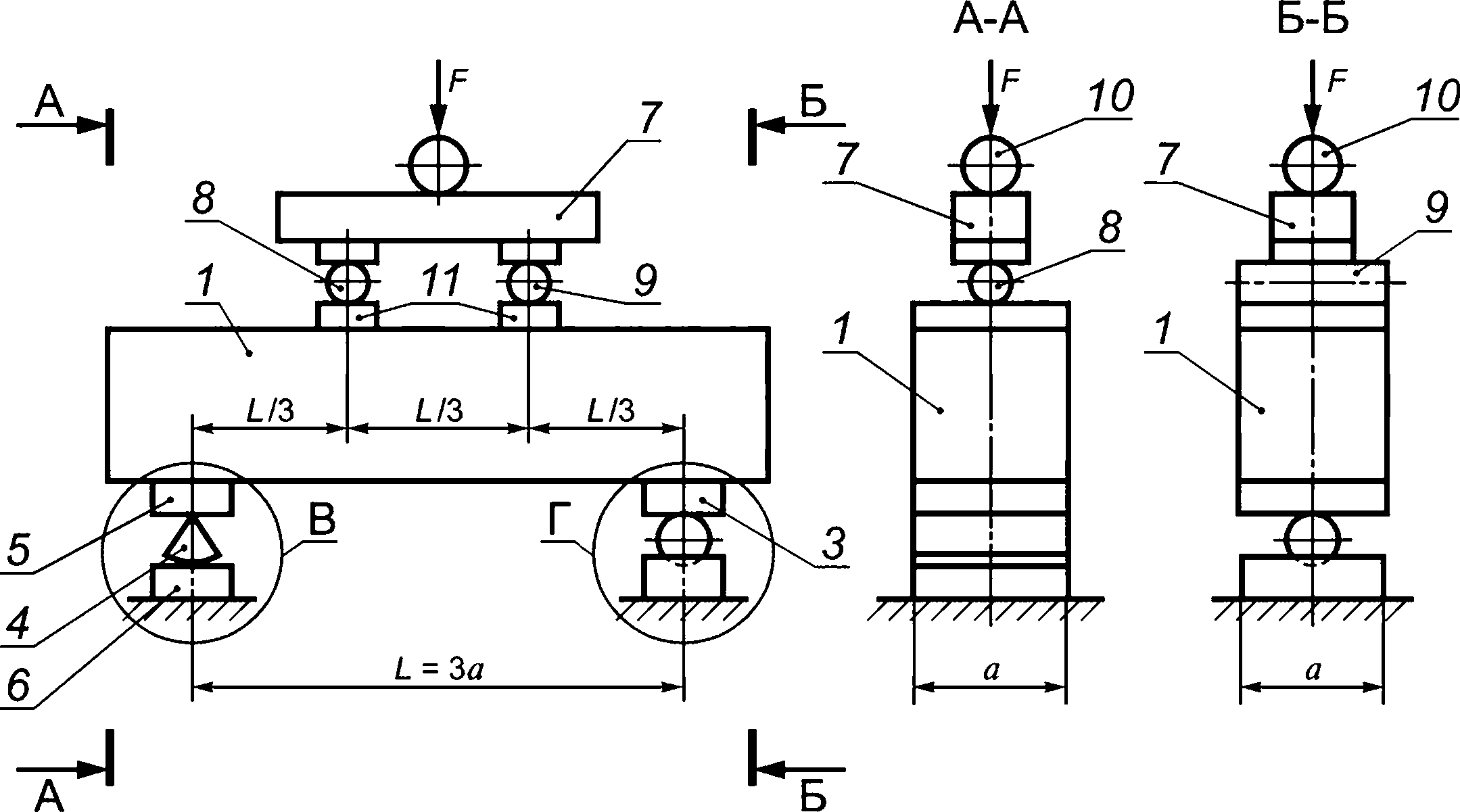

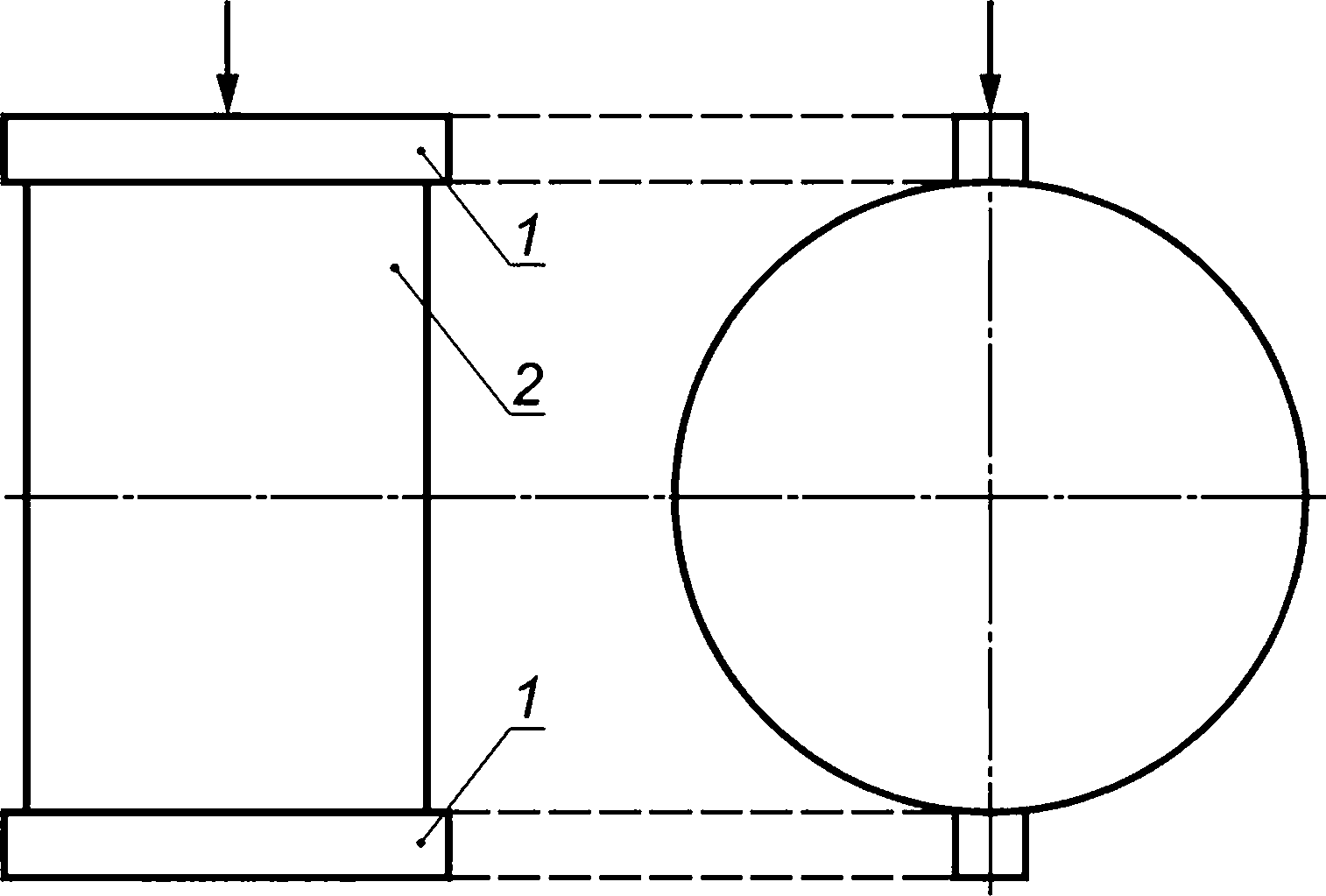

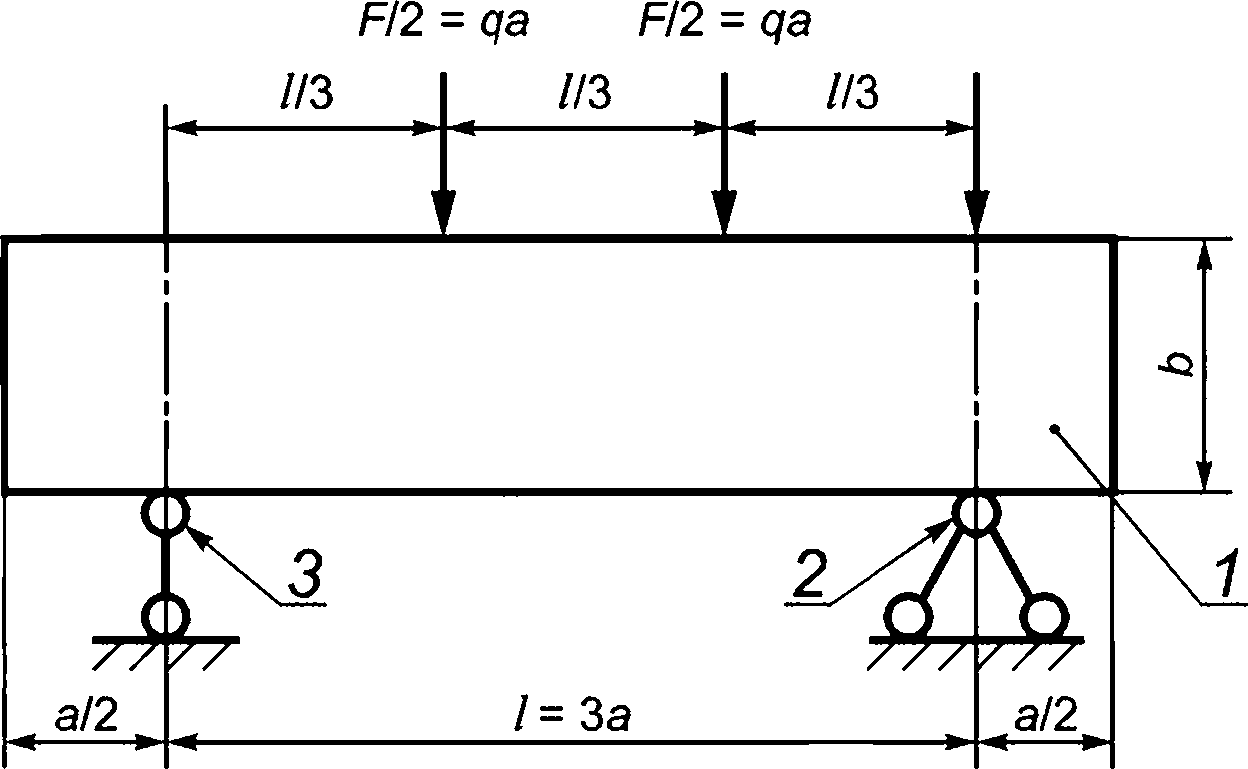

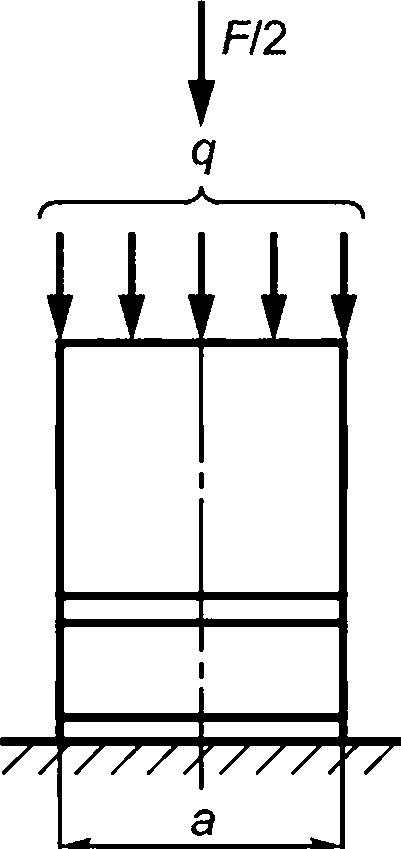

- устройства и приспособления для испытаний на растяжение при изгибе, обеспечивающее проведение испытания по схеме в соответствии с настоящим стандартом. Устройство должно обеспечивать заданные размеры с погрешностью не более 0,3 % для расчетного пролета и 1 % для остальных размеров. Шарнирно-подвижные опоры должны обеспечивать поворот (перемещение) в плоскости изгиба образца (без нагрузки) усилием не более 1 Н. Шарнирно-неподвижные опоры должны обеспечивать возможность поворота образца (без его перемещения) в плоскостях изгиба и перпендикулярной к ней. Стальные опорные пластины между образцом и шарнирами должны быть толщиной не менее 0,15а, шириной (0,3—0,4)а и длиной не менее а (а — длина ребра образца призмы). Рекомендуемые конструктивные решения и размеры устройства приведены на рисунке 7.1.

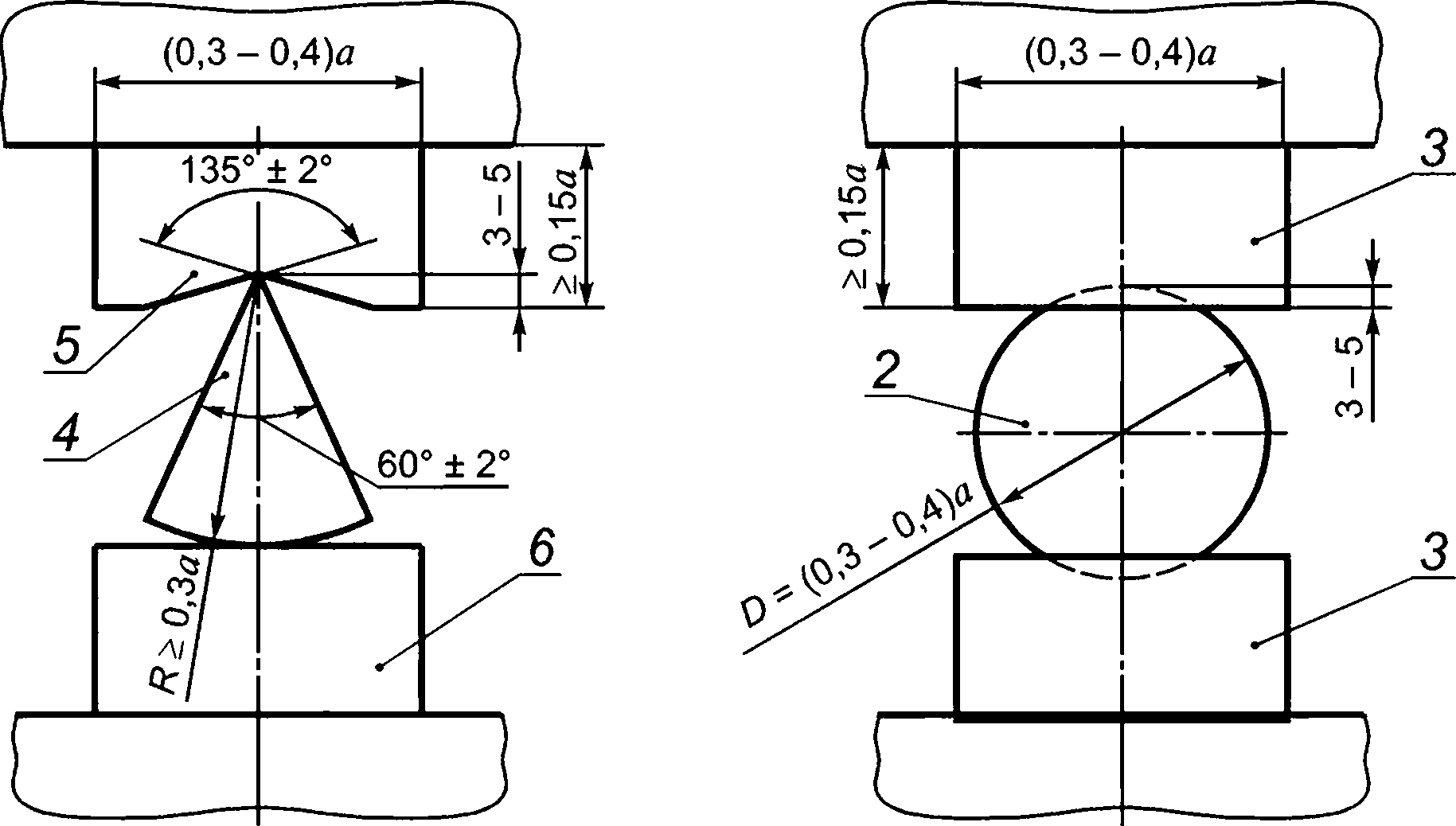

- пластины нагрузочные для испытаний на растяжение при раскалывании, через которые передается нагрузка на образец (рисунок 7.2). Для образцов-цилиндров диаметром 150 мм пластины должны быть длиной не менее 100 мм, шириной (19,0 ± 0,1) мм и радиусом кривизны рабочей поверхности (75,0 ± 0,5) мм. Для образцов-цилиндров диаметром 100 мм пластины должны быть длиной не менее 70 мм, шириной (12,7 ± 0,1) мм и радиусом кривизны рабочей поверхности (50,0 ± 0,5) мм;

- установка для высверливания образцов бетона;

- нарезчик швов;

- установка для торцевания образцов.

1 — образец; 2 — шар; 3 — опорная подушка; 4 — качающаяся призма; 5 — опорная сегментная подушка; 6 — опорная плоская подушка; 7 — распределительная траверса; 8 — шарнирно-неподвижная опора; 9 — шарнирно-подвижная опора; 10 — шаровой шарнир; 11 — стальная опорная пластина

Рисунок 7.1 — Схема устройства для испытания на растяжение при изгибе

1 — нагрузочные пластины; 2 — образец

Рисунок 7.2 — Схема устройства для испытания на растяжение при раскалывании

7.2 Требования к условиям испытания

При выполнении испытания необходимо соблюдение следующих условий для помещений, в которых испытывают образцы:

- температура воздуха от 15 °C до 25 °C;

- относительная влажность воздуха от 50 % до 80 %.

7.3 Метод испытания

Определение прочности бетона состоит в измерении усилий, разрушающих специально изготовленные или отобранные из конструкции контрольные образцы бетона при их статическом нагружении с постоянной скоростью нарастания нагрузки, и последующем определении напряжений при этих усилиях.

7.4 Подготовка к выполнению испытания

7.4.1 Образцы, отобранные из бетонной смеси, изготавливают (отбирают) и испытывают сериями. Число образцов в серии для проведения испытаний должно составлять:

- на прочность на сжатие — не менее четырех;

- на прочность при изгибе — не менее двух;

- на прочность при раскалывании — не менее четырех.

7.4.2 Образцы, отобранные из конструкции, изготавливают (отбирают) и испытывают сериями. Число образцов в серии для проведения испытаний должно составлять:

- на прочность на сжатие — не менее двух при выбуривании кернов диаметром (100 ± 4) мм и (150 ± 4) мм, выпиливании образцов-кубов с длиной ребра (100 ± 4) и (150 ± 4) мм;

- на прочность при изгибе — не менее двух при выпиливании образцов-призм с длиной ребра основания квадратного сечения (100 ± 4) и (150 ± 4) мм;

- на прочность при раскалывании не менее четырех при выбуривании образцов-цилиндров с диаметром (100 ± 4) и (150 ± 4) мм.

7.4.3 При отборе образцов из конструкции допускается снижение их количества в соответствии с 6.5.6 ГОСТ Р 70362—2022.

7.4.4 Для определения всех видов прочности образцы должны быть предварительно выдержаны при условиях, указанных в 7.2, в распалубленном виде не менее 2 ч.

7.4.5 Образцы могут быть подвергнуты механической обработке для обеспечения требуемых геометрических параметров.

7.4.6 В случае проведения мокрой механической обработки образцов минимальное время их выдерживания после завершения обработки в условиях по 7.2 должно быть увеличено до 4 ч.

7.4.7 Отклонения от прямолинейности образующей образцов-цилиндров, предназначенных для испытания на раскалывание, не должны превышать 0,2 и 0,5 мм для контрольных образцов и образцов, отобранных из конструкций, соответственно.

7.4.8 Отклонения от прямолинейности образующей образцов-цилиндров измеряют с помощью поверочной плиты или линейки и щупов, устанавливая наибольший зазор между боковой поверхностью образца и поверхностью поверочной плиты или прибором для определения отклонения от плоскостности.

7.4.9 Отклонения от перпендикулярности смежных граней образцов-кубов и образцов-призм, а также опорных поверхностей и образующих образцов-цилиндров не должны превышать 1 и 2 мм для контрольных образцов и образцов, отобранных из конструкций, соответственно.

7.4.10 Отклонение от перпендикулярности определяют с помощью поверочного угольника, набора щупов или линейки, устанавливая наибольший зазор между боковой поверхностью образца, установленного на поверочную плиту, и угольником, также установленным на поверочную плиту, или прибора для определения перпендикулярности.

7.4.11 Перед испытанием образцы подвергают визуальному осмотру, устанавливая наличие дефектов в виде трещин, околов ребер, раковин и инородных включений. Образцы, имеющие трещины, околы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм, а также следы расслоения и недоуплотнения бетонной смеси, испытанию не подлежат.

7.4.12 Перед испытанием определяют среднюю плотность образцов в соответствии с разделом 6.

7.4.13 Линейные размеры образцов определяют в соответствии с 6.5.1.

7.4.14 На образцах выбирают и отмечают опорные грани, к которым должны быть приложены усилия в процессе нагружения.

7.4.15 Опорные грани отформованных образцов-кубов, предназначенных для испытания на сжатие, выбирают так, чтобы сжимающая сила при испытании была направлена параллельно слоям укладки бетонной смеси в формы.

7.4.16 Плоскость изгиба образцов-призм при испытании на растяжение при изгибе должна быть параллельна слоям укладки.

7.4.17 Для определения прочности на сжатие допускается применять половинки образцов призм, полученных после испытания на растяжение при изгибе образцов-призм.

7.5 Порядок выполнения испытания

7.5.1 Все образцы одной серии должны быть испытаны в расчетном возрасте в течение не более 1 ч.

7.5.2 Перед установкой образца в испытательную машину удаляют частицы бетона, оставшиеся от предыдущего испытания на опорных плитах испытательной машины.

7.5.3 Нагружение образцов проводят непрерывно с постоянной скоростью нарастания нагрузки до его разрушения.

7.5.4 Максимальное усилие, достигнутое в процессе испытания, принимают за разрушающую нагрузку.

7.5.5 При испытании на сжатие образцы-кубы и образцы-цилиндры устанавливают одной из выбранных граней на нижнюю опорную плиту испытательной машины центрально относительно его продольной оси, используя риски, нанесенные на плиту испытательной машины.

7.5.6 Половинки образцов-призм при испытании на сжатие помещают между двумя дополнительными стальными пластинами для передачи нагрузки на половинки образцов-призм.

7.5.7 После установки образца на опорные плиты испытательной машины или дополнительные стальные плиты совмещают верхнюю плиту испытательной машины с верхней опорной гранью образца так, чтобы их плоскости полностью прилегали одна к другой. Образец нагружают до разрушения при постоянной скорости нарастания нагрузки (0,6 ± 0,2) МПа/с.

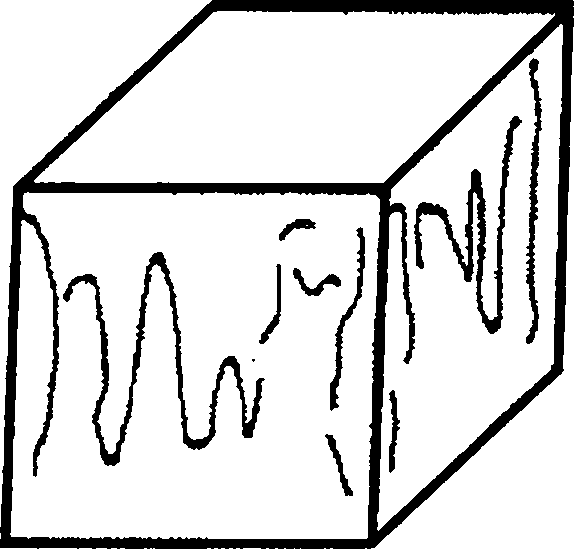

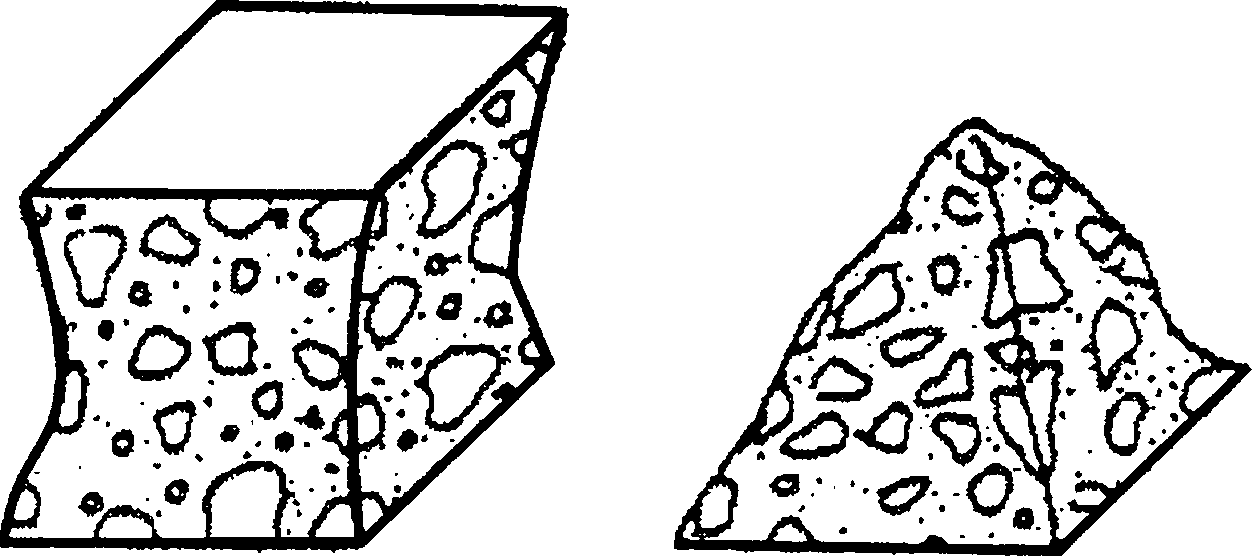

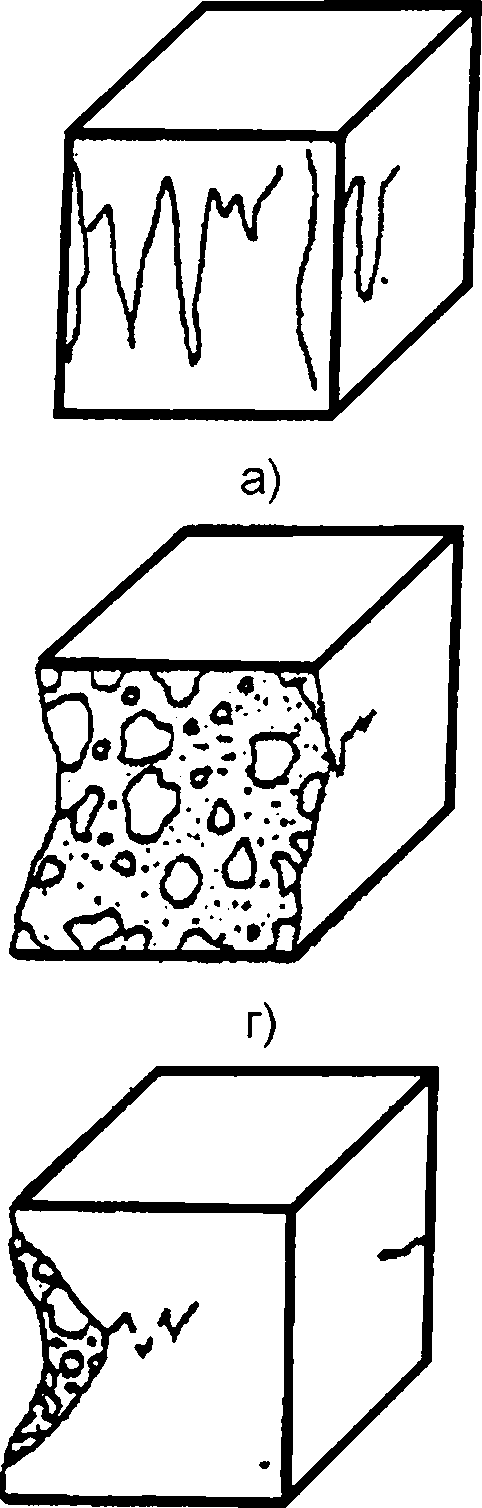

7.5.8 В случае разрушения образца по одной из неудовлетворительных схем, приведенных на рисунках 7.5, 7.6, результат не учитывают, о чем делают запись в журнале испытаний.

б)

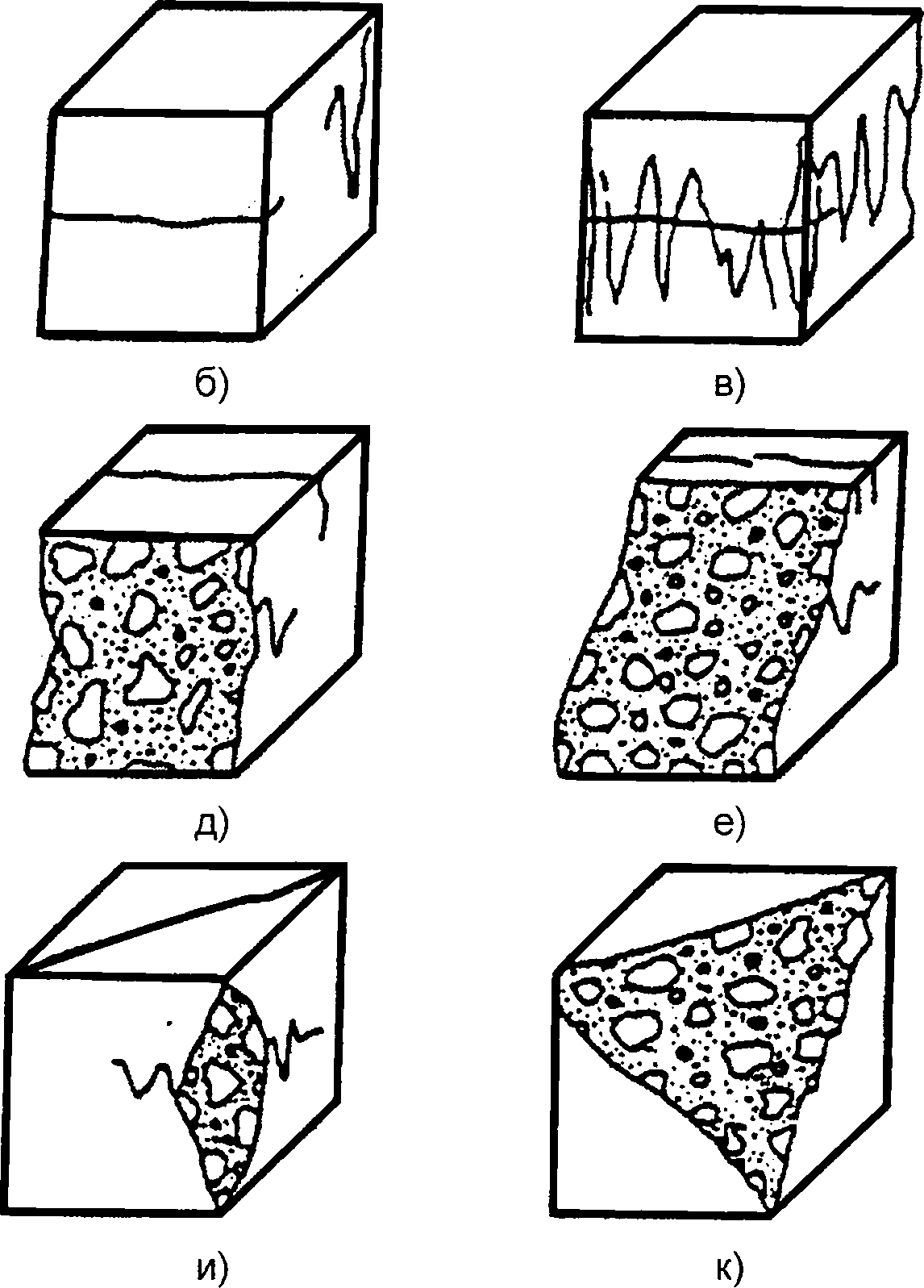

Рисунок 7.3 — Удовлетворительное разрушение образцов-кубов

Рисунок 7.4 — Удовлетворительное разрушение образцов-цилиндров

Рисунок 7.5 — Неудовлетворительное разрушение образцов-кубов

Рисунок 7.6 — Неудовлетворительное разрушение образцов-цилиндров

7.5.9 Образец-призму при испытании на растяжение при изгибе устанавливают в испытательную машину по схеме на рисунке 7.7 и нагружают до разрушения при постоянной скорости нарастания нагрузки (0,05 ± 0,01) МПа/с.

а — ширина образца; b — высота образца; F— нагрузка; q — распределенная нагрузка; / — пролет; 1 — образец; 2 — шарнирнонеподвижная опора; 3—шарнирно-подвижная опора

Рисунок 7.7 — Схема испытания на растяжение при изгибе

7.5.10 Если образец разрушился не в средней трети пролета или плоскость разрушения образца наклонена от вертикальной плоскости более чем на 15°, то при определении средней прочности бетона серии образцов этот результат испытания не учитывают, о чем делают запись в журнале испытаний.

7.5.11 Образец-цилиндр при испытании на растяжение при раскалывании помещают в нагрузочные пластины по схеме на рисунке 7.2 и устанавливают на плиту испытательной машины.

7.5.12 Проверяют, чтобы образец был отцентрирован при первоначальном приложении нагрузки. Нагружение проводят при постоянной скорости нарастания нагрузки (0,05 ± 0,01) МПа/с. При проведении испытания необходимо удостовериться в том, что нагрузку прикладывают строго по вертикальной диаметральной оси образца.

7.6 Обработка результатов испытания

7.6.1 За базовый образец при определении прочности на сжатие принимают образец-куб с длиной ребра 150 мм или образец-цилиндр диаметром 150 мм и высотой 150 мм, при определении прочности на растяжение при изгибе — образец-призму размером 150 х 150 х 600 мм, при определении прочности на растяжение при раскалывании образец-цилиндр диаметром 150 мм.

7.6.2 Прочность бетона на сжатие R, МПа, вычисляют с точностью до 0,1 МПа по формуле

R = ar^> (М)

где а — масштабный коэффициент для приведения прочности бетона к прочности бетона в образцах базовых размера и формы;

П — коэффициент, учитывающий отношение высоты образца-цилиндра к его диаметру, принимаемый по таблице 7.2 и равный единице для образцов-кубов;

F — разрушающая нагрузка, Н;

А — площадь рабочего сечения образца, мм2.

Прочность бетона на растяжение при изгибе Rtb, растяжение при раскалывании Rtt, МПа, вычисляют с точностью до 0,01 МПа по формулам (7.2) и (7.3) соответственно.

я zFI

Rtb=S^' F.2)

где 6 — масштабный коэффициент для приведения прочности бетона к прочности бетона в образце базового размера;

F — разрушающая нагрузка, Н;

/ — расстояние между опорами при испытании, мм;

а, b — соответственно ширина и высота поперечного сечения призмы, мм.

nhD

(7-3)

где у — масштабный коэффициент для приведения прочности бетона к прочности бетона в образцах базового размера;

F — разрушающая нагрузка, Н;

h — высота образца-цилиндра, мм;

D — диаметр образца-цилиндра, мм.

7.6.3 Значения масштабных коэффициентов приведены в таблице 7.1.

Таблица 7.1 — Масштабные коэффициенты

Форма и размеры образца, мм | Масштабные коэффициенты при испытании | ||

На сжатие а | На растяжение при раскалывании у | На растяжение при изгибе 8 | |

Куб (ребро) или квадратная призма (сторона поперечного сечения): 100 150 | 0,95 | 0,92 | |

1,00 | - | 1,00 | |

Цилиндры (диаметр): 100 150 | 0,95 | 0,98 | - |

1,00 | 1,13 | - | |

Таблица 7.2 — Коэффициент, учитывающий отношение высоты образца-цилиндра к его диаметру

h/d | От 0,65 ДО 0,74 | От 0,75 ДО 0,84 | От 0,85 ДО 0,94 | От 0,95 ДО 1,04 | От 1,05 ДО 1,14 | От 1,15 ДО 1,24 | От 1,25 ДО 1,34 | От 1,35 ДО 1,44 | От 1,45 ДО 1,54 | От 1,55 ДО 1,64 | От 1,65 ДО 1,74 | От 1,75 ДО 1,84 | От 1,85 ДО 1,94 | От 1,95 ДО 2,05 |

П | 0,88 | 0,92 | 0,96 | 1,00 | 1,04 | 1,08 | 1,10 | 1,12 | 1,13 | 1,14 | 1,16 | 1,18 | 1,19 | 1,20 |

7.6.4 Прочность бетона в серии контрольных образцов, а также образцов, отобранных из конструкций, определяют как среднее арифметическое значение прочности испытанных образцов в серии:

- из двух образцов — по двум образцам;

- трех образцов — по двум образцам с наибольшей прочностью;

- четырех образцов — по трем образцам с наибольшей прочностью;

- шести образцов — по четырем образцам с наибольшей прочностью.

При отбраковке дефектных образцов прочность бетона в серии определяют по всем оставшимся образцам, если их не менее двух.

Результаты испытания серии из двух образцов при отбраковке одного образца не учитывают.

7.6.5 При необходимости перехода от прочности бетона при одном виде напряженного состояния к другому виду напряженного состояния, а также при использовании образцов, размеры и форма которых отличаются от приведенных в настоящем стандарте, следует использовать масштабные и переходные коэффициенты, методика определения которых приведена в приложении А.

7.7 Оформление результатов испытания

Результаты испытаний оформляют протоколом или заносят в журнал испытаний. Протокол или журнал испытаний должны содержать следующие сведения:

- обозначение настоящего стандарта;

- дата проведения испытания;

- наименование организации, проводившей испытание;

- маркировка образцов;

- дата изготовления образцов;

- номер и дата акта отбора пробы;

- тип образцов (изготовленный в лабораторных условиях, отобранный из конструкции и т.д.);

- тип, диаметр, длина, расположение арматурных стержней в образце (при наличии);

- дефекты структуры бетона (трещины, раковины и т.д.) (при наличии);

- масса образцов;

- размеры образцов;

- средняя плотность образцов;

- значение разрушающей нагрузки F, Н;

- прочность образца, приведенная к базовому размеру, МПа;

- подпись лица, ответственного за проведение испытания.

7.8 Обеспечение точности результата испытания

7.8.1 Точность результата испытания обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

7.8.2 Специалисты, проводящие испытания, должны быть ознакомлены с требованиями настоящего стандарта.

8 Определение морозостойкости

8.1 Требования к средствам измерений, испытательному оборудованию, вспомогательному оборудованию и материалам

При проведении испытания применяют следующие средства измерений, испытательное и вспомогательное оборудование, материалы:

- морозильная камера, обеспечивающая достижение и поддержание температуры замораживания минус (18 ± 2) °C для испытаний по базовому методу. Неравномерность температурного поля в воздухе полезного объема камеры не должна превышать 3 °C. Загрузка камеры должна составлять не более 50 % ее полезного объема;

- морозильная камера, обеспечивающая достижение и поддержание температуры замораживания водного раствора хлорида натрия от минус 50 °C до минус 55 °C для испытаний по ускоренному методу. Неравномерность температурного поля в воздухе полезного объема камеры не должна превышать 3 °C. Загрузка камеры должна составлять не более 50 % ее полезного объема;

- приборы для измерения температуры раствора хлорида натрия в емкости с образцом: термоизмерительные приборы сдатчиками, термопары с погрешностью измерения не более 1 °C;

- лабораторные весы, обеспечивающие измерение массы образца с относительной погрешностью не более 0,1 % от определяемой величины;

- термометр с погрешностью измерения не более 0,1 °C;

- линейка металлическая по ГОСТ 427 с ценой деления не более 1 мм;

- емкости из коррозионно-стойкого материала для замораживания в растворе хлорида натрия каждого образца. Размер емкости должен обеспечивать зазор между гранями образца и стенками, днищем согласно 8.5.9;

- прибор для определения отклонений от перпендикулярности смежных граней (поверхностей) образцов, позволяющий проводить измерения с погрешностью не более 0,01 мм на 100 мм, состоящий из двух фиксированных опор в одной плоскости и одной опоры и измерителя перемещений в перпендикулярной плоскости, или поверочный угольник 90° по ГОСТ 3749 с набором щупов 2-го класса;

- хлорид натрия по ГОСТ 4233;

- вода по ГОСТ 23732.

8.2 Требования к условиям испытания

При выполнении испытания необходимо соблюдение следующих условий для помещений, в которых испытывают образцы:

- температура воздуха от 15 °C до 25 °C;

- относительная влажность воздуха от 50 % до 80 %.

8.3 Метод испытания

Сущность метода заключается в определении изменения прочности на сжатие образцов при воздействии циклов замораживания и оттаивания.

8.4 Подготовка к выполнению испытания

8.4.1 Определение морозостойкости проводят базовым или ускоренным методом.

8.4.2 Условия испытаний для определения морозостойкости бетонов, в зависимости от используемого метода, принимают по таблице 8.1.

Таблица 8.1 — Условия испытаний в зависимости от используемого метода

Метод | Условия испытаний | ||

Среда и температура насыщения | Среда и температура замораживания | Среда и температура оттаивания | |

Базовый | 5 %-ный водный раствор хлорида натрия, (20 ± 2) °C | Воздушная, минус (18 ± 2) °C | 5 %-ный водный раствор хлорида натрия, (20 ± 2) °C |

Ускоренный | 5 %-ный водный раствор хлорида натрия, (20 ± 2) °C | 5 %-ный водный раствор хлорида натрия, минус 50 °C — минус 55 °C | 5 %-ный водный раствор хлорида натрия, (20 ± 2) °C |

8.4.3 Испытание на морозостойкость бетона проводят после достижения бетоном проектного возраста. Испытания образцов, отобранных из конструкции основания или покрытия, также проводят в проектном возрасте. При большем возрасте конструкций указывают срок эксплуатации бетона.

8.4.4 Образцы изготавливают сериями в соответствии с разделом 4.

8.4.5 Испытания проводят на образцах-кубах с ребром 100 или 150 мм или образцы-цилиндры диаметром 100 или 150 мм высотой от 0,65£> до 2,050.

8.4.6 Отклонения от перпендикулярности смежных граней образцов-кубов, а также опорных поверхностей и образующих образцов-цилиндров не должны превышать 1 и 2 мм для образцов, отобранных из бетонной смеси и образцов, отобранных из конструкций, соответственно.

8.4.7 Перед испытанием образцы подвергают визуальному осмотру, устанавливая наличие дефектов в виде трещин, околов ребер, раковин и инородных включений. Образцы, имеющие трещины, околы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм, а также следы расслоения и недоуплотнения бетонной смеси, испытанию не подлежат.

8.4.8 Разброс значений средней плотности отдельных образцов в серии до их насыщения не должен превышать ±25 кг/м3 от среднего значения в серии. При наличии образцов с большим разбросом плотности серию отбраковывают. Определение средней плотности проводят в соответствии с разделом 6.

8.4.9 Для проведения испытания отбирают образцы основной и контрольной серий.

8.4.10 Геометрические размеры и форма образцов основной и контрольной серий должны быть одинаковыми.

8.4.11 Число образцов в каждой серии должно быть не менее шести.

8.4.12 Контрольные и основные образцы насыщают 5 %-ным водным раствором хлорида натрия температурой (20 ± 2) °C.

8.4.13 Для насыщения образцы погружают в раствор на 1/3 их высоты на 24 ч, затем уровень раствора повышают до 2/3 высоты образцов и выдерживают в таком состоянии еще 24 ч, после чего образцы полностью погружают в раствор на 48 ч так, чтобы уровень раствора был выше верхней грани образцов не менее чем на 20 мм.

8.5 Порядок выполнения испытания

8.5.1 Образцы контрольной серии после насыщения извлекают из раствора, обтирают влажной тканью, взвешивают, выдерживают в воздушно-сухих условиях в помещении температурой (20 ± 2) °C и относительной влажностью воздуха не менее 55 % в течение 2—4 ч и затем испытывают на прочность на сжатие в соответствии с разделом 7. Рассчитывают внутрисерийный коэффициент вариации прочности по формуле (8.5). Серию образцов, внутрисерийный коэффициент вариации прочности которых превышает 9 %, снимают с испытаний и проводят испытания новой серии образцов.

8.5.2 Образцы основной серии после насыщения обтирают влажной тканью, взвешивают и безотлагательно подвергают испытаниям на замораживание и оттаивание.

8.5.3 Число циклов испытания образцов основной серии в течение одних суток должно быть не менее одного. Испытания следует вести непрерывно. При вынужденных перерывах в испытании образцы следует хранить в замороженном состоянии в морозильной камере при температуре не выше минус 10 °C. При испытании по базовому методу образцы следует хранить укрытыми влажной тканью для защиты от высыхания, при испытании по ускоренному методу — в 5 %-ном водном растворе хлорида натрия.

8.5.4 При испытании по базовому методу насыщенные образцы основной серии извлекают из раствора, обтирают влажной тканью, взвешивают и помещают в морозильную камеру в контейнере или устанавливают на сетчатый стеллаж камеры так, чтобы расстояние между образцами, стенками контейнера и расположенными выше стеллажами было не менее 20 мм. Началом замораживания считают момент установления в камере температуры минус 16 °C.

8.5.5 Время и температурный режим замораживания, изотермического выдерживания и оттаивания при испытании по базовому методу указаны в таблице 8.2.

Таблица 8.2 — Режимы испытаний основных образцов по базовому методу

Длина ребра образца-куба, диаметр образца-цилиндра, мм | Время фазы испытания | ||

Замораживание | Изотермическое выдерживание при температуре минус (18 ± 2) °C | Изотермическое выдерживание при температуре (20 ± 2) °C (оттаивание) | |

100 | Не более 2,5 ч | Не менее 2,5 ч | Не менее 2,5 ч |

150 | Не более 2,5 ч | Не менее 3,5 ч | Не менее 3,5 ч |

8.5.6 Образцы после замораживания оттаивают в контейнере с 5 %-ным раствором хлорида натрия. При оттаивании образцы размещают на расстоянии друг от друга, стенок и днища контейнера не менее чем на 20 мм, слой раствора над верхней гранью образца должен быть не менее 20 мм.

8.5.7 Раствор хлорида натрия в контейнере для оттаивания меняют через каждые 100 циклов.

8.5.8 После проведения заданного числа циклов замораживания и оттаивания образцы осматривают. Материал, отделяющийся от образца, снимают жесткой щеткой. Образцы обтирают влажной тканью, взвешивают, выдерживают по 8.5.1 и испытывают на прочность на сжатие в соответствии с разделом 7.

8.5.9 При испытании по ускоренному методу образцы основной серии после насыщения вынимают, обтирают влажной тканью и взвешивают. После этого образцы помещают в емкости, наполненные 5 %-ным раствором хлорида натрия, и устанавливают их в морозильную камеру так, чтобы расстояние между стенками соседних емкостей и стенками емкостей и камеры было не менее 50 мм. Образцы устанавливают на прокладки, при этом расстояние между образцами и стенками емкости, днищем должно быть (10 ± 2) мм, уровень раствора над поверхностью образцов должен быть не менее 10 мм.

8.5.10 Время и температурный режим замораживания, изотермического выдерживания и оттаивания при испытании по ускоренному методу указаны в таблице 8.3.

Таблица 8.3 — Режимы испытаний основных образцов по ускоренному методу

Длина ребра образца-куба, диаметр образца-цилиндра, мм | Время фазы испытания | ||||

Понижение температуры до минус 10 °C | Замораживание | Изотермическое выдерживание при температуре от минус 50 °C до минус 55 °C | Повышение температуры до минус 10 °C | Изотермическое выдерживание при температуре (20 ± 2) °C (оттаивание) | |

100 | (2,0 ±0,5)4 | (2,5 ± 0,5) 4 | (2,5 ±0,5) 4 | (1,5 ±0,5) 4 | Не менее 2,5 ч |

150 | (2,0 ±0,5)ч | (2,5 ± 0,5) 4 | (2,5 ±0,5) 4 | (1,5 ±0,5) 4 | Не менее 3,5 ч |

Примечание — Контроль температуры осуществляют в водном растворе хлорида натрия. Температуру раствора следует контролировать вблизи образца в емкости, расположенной в центре морозильной камеры.

8.5.11 Водный раствор хлорида натрия меняют в емкостях через каждые 20 циклов.

8.5.12 После заданного числа циклов образцы основной серии осматривают. Материал, отделяющийся от образца, снимают жесткой щеткой. Образцы обтирают влажной тканью, взвешивают, выдерживают по 8.5.1 и испытывают на прочность на сжатие в соответствии с разделом 7.

8.5.13 Число циклов замораживания и оттаивания, после которых проводят испытание на прочность при сжатии основных образцов, принимают по таблице 8.4.

Таблица 8.4 — Соотношение между числом циклов испытаний и маркой бетона по морозостойкости

Метод | Марка бетона по морозостойкости и число циклов | |||||

Базовый | F275 | F2100 | F2150 | F2200 | F2300 | F2400 |

75 | 100 | 150 | 200 | 300 | 400 | |

Ускоренный | - | F2100 | F2150 | F2200 | F2300 | F2400 |

- | 5 | 10 | 20 | 37 | 55 | |

8.6 Обработка результатов испытания

8.6.1 Рассчитывают изменение массы основных образцов Ат,-, %, по формуле ms - т?сп . _ _ Ат,- =—---!-—100,

где т, — масса образца до проведения циклов замораживания и оттаивания, г; ^исп — масса образца после проведения циклов замораживания и оттаивания, г.

8.6.2 Среднее изменение массы серии основных образцов рассчитывают по формуле где Ат, — изменение массы одного образца, %;

п — количество образцов в серии.

8.6.3 Обработку результатов определения прочности контрольных и основных образцов выполняют в следующем порядке.

Рассчитывают среднее значение прочности Хср по формуле

у

Хер - п ’ (8.3)

где Xj — прочность одного образца, МПа;

п — количество образцов в серии.

8.6.4 Рассчитывают среднее квадратическое отклонение оп по формуле

Шт

(8.4)

где Wm — размах единичных значений прочности бетона в серии, определяемый как разность между максимальным и минимальным единичными значениями прочности, МПа;

а — коэффициент, зависящий от числа единичных значений прочности бетона п в серии, принимаемый равным 2,5 для шести образцов.

8.6.5 Коэффициент вариации Vm прочности бетона в серии, %, рассчитывают по формуле

8.6.6 Определяют нижнюю границу доверительного интервала для контрольных и основных образцов по формулам

уКОН _ уКОН X кон

(8.6)

Лтт — Лср £р ‘ ’

ХОСИ _ уОСН / „ОСН

min _ ^ср >

где — критерий Стьюдента при доверительной вероятности р = 0,95, принимаемый равным 2,57 для шести образцов в серии.

8.6.7 Образцы считают выдержавшими испытание на морозостойкость, если выполнены условия

Xmin > 0,9Х££,

min '

△mcp < 2 %.

8.6.8 Марку бетона морозостойкости F2 принимают по таблице 8.4 в зависимости от метода испытания с учетом количества циклов, при котором выполнены условия (8.8) и (8.9).

8.6.9 Пример обработки результатов определения морозостойкости приведен в приложении Б.

8.7 Оформление результатов испытания

Результаты испытания оформляют протоколом или заносят в журнал испытаний. Протокол или журнал испытаний должны содержать следующие сведения:

- обозначение настоящего стандарта;

- интервал времени проведения испытания;

- наименование организации, проводившей испытание;

- маркировка образцов;

- дата изготовления образцов;

- номер и дата акта отбора пробы;

- тип образцов (изготовленный в лабораторных условиях, отобранный из конструкции и т.д.);

- метод проведения испытания;

- число циклов замораживания и оттаивания;

- масса основных образцов до и после циклов замораживания и оттаивания;

- прочность контрольных и основных образцов;

- подпись лица, ответственного за проведение испытания.

8.8 Обеспечение точности результата испытания

8.8.1 Точность результата испытания обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

8.8.2 Специалисты, проводящие испытания, должны быть ознакомлены с требованиями настоящего стандарта.

9 Определение водонепроницаемости

9.1 Требования к средствам измерений, испытательному оборудованию, вспомогательному оборудованию

При проведении испытания применяют следующие средства измерений, испытательное и вспомогательное оборудование:

- для метода «мокрое пятно» применяют установку любой конструкции, которая имеет гнезда для крепления образцов бетона и обеспечивает возможность подачи воды к нижней торцевой поверхности образцов при возрастающем ее давлении до 1,4 МПа, а также наблюдения за состоянием верхней торцевой поверхности образцов;

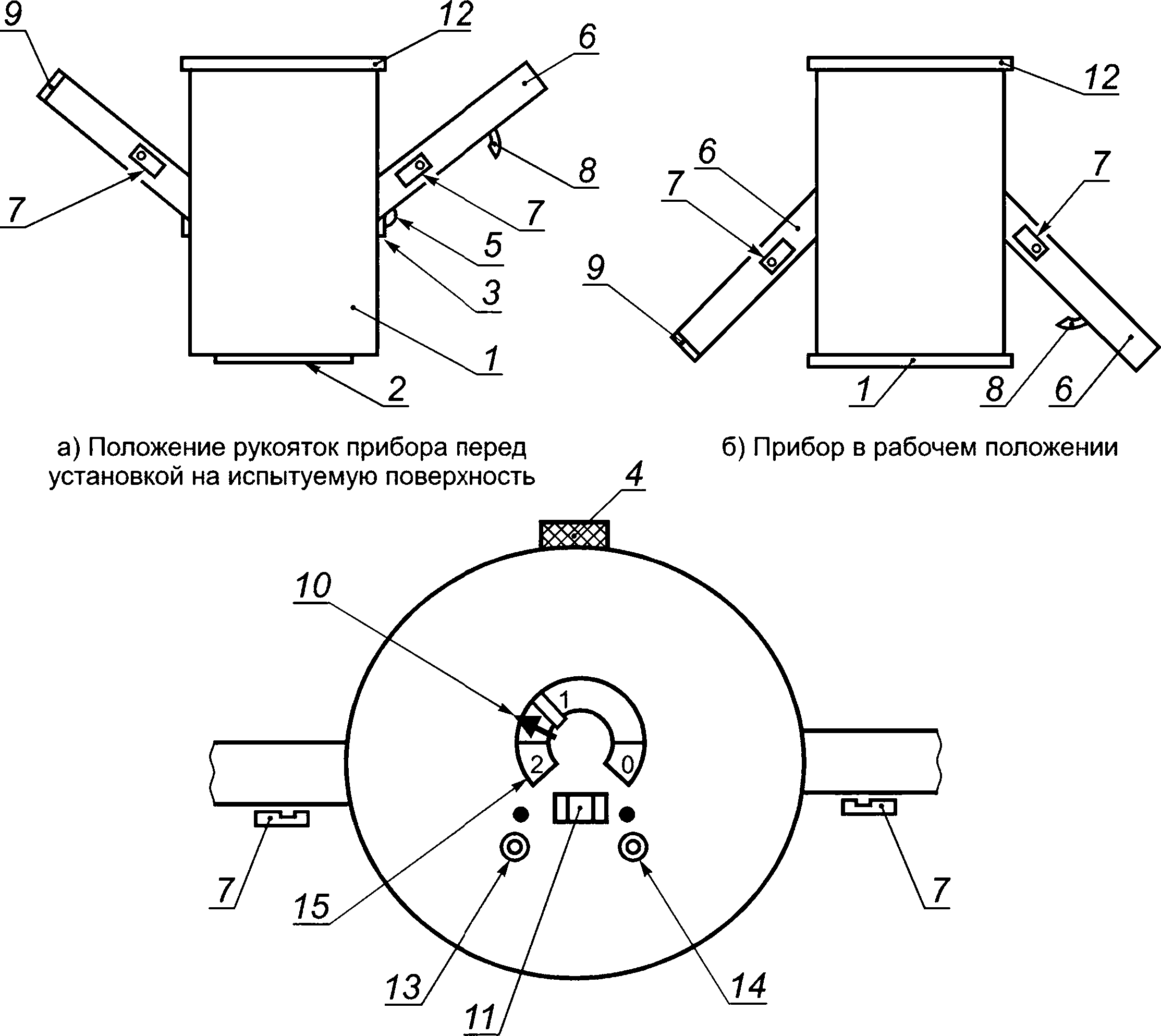

- ускоренного метода определения водонепроницаемости по воздухопроницаемости применяют установку любой конструкции, способную создавать вакууметрическое начальное давление в камере прибора не менее 0,06 МПа и с возможностью фиксации показаний сопротивления бетона прониканию воздуха с точностью до 0,1 с/см3. Ширина фланца камеры устройства должна быть не менее 25 мм. 18

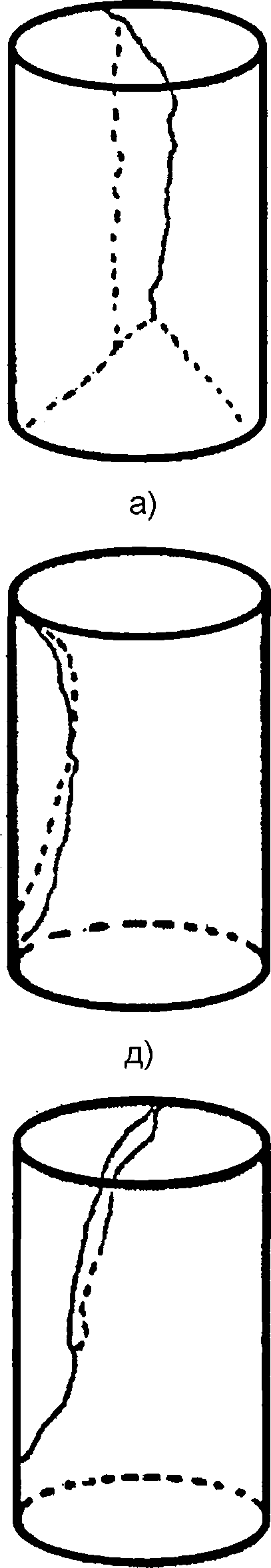

Внутренний объем полости камеры устройства — не менее 180 см1 2 3 4 5. При установке и герметизации устройства на поверхности непроницаемого материала, например оргстекла, падение вакууметриче-ского давления не должно превышать 0,002 МПа в течение 1 ч. Принципиальная схема установки представлена на рисунке 9.1;

в) Приборная панель

9.3.2 Сущность ускоренного метода заключается в оценке водонепроницаемости бетона по его воздухопроницаемости.

9.4 Подготовка к выполнению испытаний

9.4.1 Испытания проводят не ранее достижения бетоном проектного возраста. При необходимости допускается проведение испытаний в возрасте, отличном от проектного. При этом возраст бетона в обязательном порядке указывают в протоколе испытания.

9.4.2 Определение водонепроницаемости бетона методом «мокрое пятно» проводят путем испытания контрольных образцов, отобранных из бетонной смеси, а также образцов, отобранных из конструкции.

9.4.3 Определение водонепроницаемости бетона ускоренным методом по воздухопроницаемости проводят путем испытания контрольных образцов, отобранных из бетонной смеси, образцов, отобранных из конструкции, а также непосредственно на конструкции без отбора образцов.

9.4.4 При определении марки по водонепроницаемости бетона базовым методом является метод «мокрое пятно». Результаты определения водонепроницаемости бетона, полученные ускоренным методом определения водонепроницаемости бетона по его воздухопроницаемости, могут быть использованы для оценки марки бетона по водонепроницаемости в соответствии с настоящим разделом. Арбитражным методом является метод определения водонепроницаемости по мокрому пятну.

9.4.5 Водонепроницаемость бетона по мокрому пятну определяют по результатам испытания серии из шести образцов.

9.4.6 Диаметр открытых торцевых поверхностей бетонных образцов-цилиндров должен быть не менее 130 мм.

9.4.7 Торцевые поверхности образцов перед испытанием очищают от поверхностной пленки цементного камня и следов посторонних материалов металлической щеткой или другим инструментом.

9.4.8 При проведении испытания непосредственно на конструкции поверхности, на которой будут проводить испытания, она должна быть очищена от поверхностной пленки цементного камня и материалов ухода за свежеуложенным бетоном или вторичной защиты.

9.4.9 Перед испытаниями отформованные образцы выдерживают в условиях по 9.2 не менее 1 сут. Образцы, отобранные из конструкции покрытия или основания автомобильной дороги, выдерживают в условиях по 9.2 не менее 3 сут.

9.5 Проведение испытания методом «мокрое пятно»

9.5.1 Образцы устанавливают в испытательную установку и закрепляют в соответствии с инструкцией по эксплуатации оборудования.

9.5.2 При определении марки бетона по водонепроницаемости давление воды повышают ступенями по 0,2 МПа в течение не более 5 мин и выдерживают на каждой ступени в течение 16 ч.

9.5.3 Испытание проводят до тех пор, пока на верхней торцевой поверхности образца не появятся признаки фильтрации воды в виде мокрого пятна или капель.

9.6 Обработка результатов испытания по методу «мокрое пятно»

9.6.1 Водонепроницаемость каждого образца оценивают максимальным давлением воды, при котором еще не наблюдалась ее фильтрация через образец.

9.6.2 Водонепроницаемость серии образцов оценивают максимальным давлением воды, при котором не менее чем на четырех из шести образцов не наблюдалась фильтрация воды.

9.6.3 Марку бетона по водонепроницаемости принимают по таблице 9.1.

Таблица 9.1 — Марка бетона по водонепроницаемости

Водонепроницаемость серии образцов, МПа | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 |

Марка бетона по водонепроницаемости | W6 | W8 | W10 | W12 | W14 |

9.7 Проведение испытания ускоренным методом по воздухопроницаемости

9.7.1 Проведение испытания выполняют в соответствии с эксплуатационной документацией к прибору.

9.7.2 Воздухопроницаемость бетона определяют по результатам шести единичных измерений на образцах или участке конструкции площадью не более 1 м2.

9.7.3 Фланец камеры не должен выступать за край контролируемой бетонной поверхности.

9.7.4 При испытании в полости камеры создают разрежение не менее 0,064 МПа и в соответствии с эксплуатационной документацией к прибору. Определяют для каждого образца или участка конструкции значение параметра воздухопроницаемости а,, см3/с, или обратное ему значение сопротивления бетона прониканию воздуха mj, с/см3.

9.8 Обработка результатов испытания по ускоренному методу по воздухопроницаемости

9.8.1 Из полученных результатов измерений отбрасывают два наибольших и два наименьших значения.

9.8.2 Параметр воздухопроницаемости бетона конструкций рассчитывают как среднее арифметическое значение оставшихся двух измерений.

9.8.3 Марку бетона по водонепроницаемости принимают по таблице 9.2.

Таблица 9.2 — Марка бетона по водонепроницаемости в зависимости от его воздухпроницаемости

Параметр воздухопроницаемости бетона ас, см3/с | Сопротивление бетона прониканию воздуха тс, с/см3 | Марка бетона по водонепроницаемости |

0,153—0,106 | 6,6—9,4 | W6 |

0,105—0,0728 | 9,5—13,7 | W8 |

0,0727—0,0510 | 13,8—19,6 | W10 |

0,0509—0,0345 | 19,7—29,0 | W12 |

0,0344—0,0238 | 39,1—42,0 | W14 |

9.9 Оформление результатов испытаний

Результаты испытаний оформляют протоколом или заносят в журнал испытаний. Протокол или журнал испытаний должны содержать следующие сведения:

- обозначение настоящего стандарта;

- дата или интервал проведения испытания;

- наименование организации, проводившей испытание;

- маркировка образцов (конструкции);

- дата изготовления образцов (конструкции);

- номер и дата акта отбора пробы (при необходимости);

- тип образцов (изготовленный в лабораторных условиях, отобранный из конструкции и т.д.);

- значение водонепроницаемости каждого единичного измерения;

- марка по водонепроницаемости серии образцов или конструкции;

- подпись лица, ответственного за проведение испытаний.

9.10 Обеспечение точности результата испытаний

9.10.1 Точность результата испытания обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

9.10.2 Специалисты, проводящие испытания, должны быть ознакомлены с требованиями настоящего стандарта.

10 Определение истираемости Gpt

10.1 Требования к средствам измерений, испытательному оборудованию, вспомогательному оборудованию

10.1.1 При проведении испытания применяют следующие средства измерений, испытательное и вспомогательное оборудование:

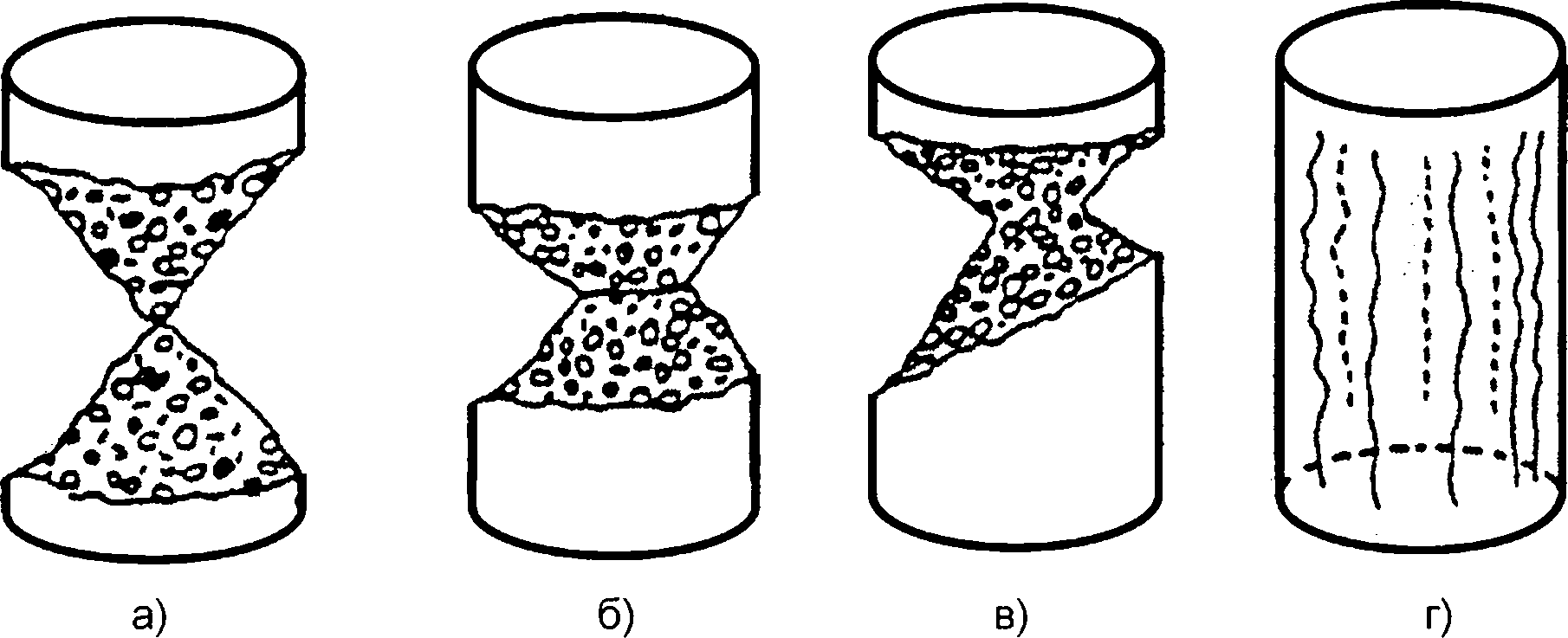

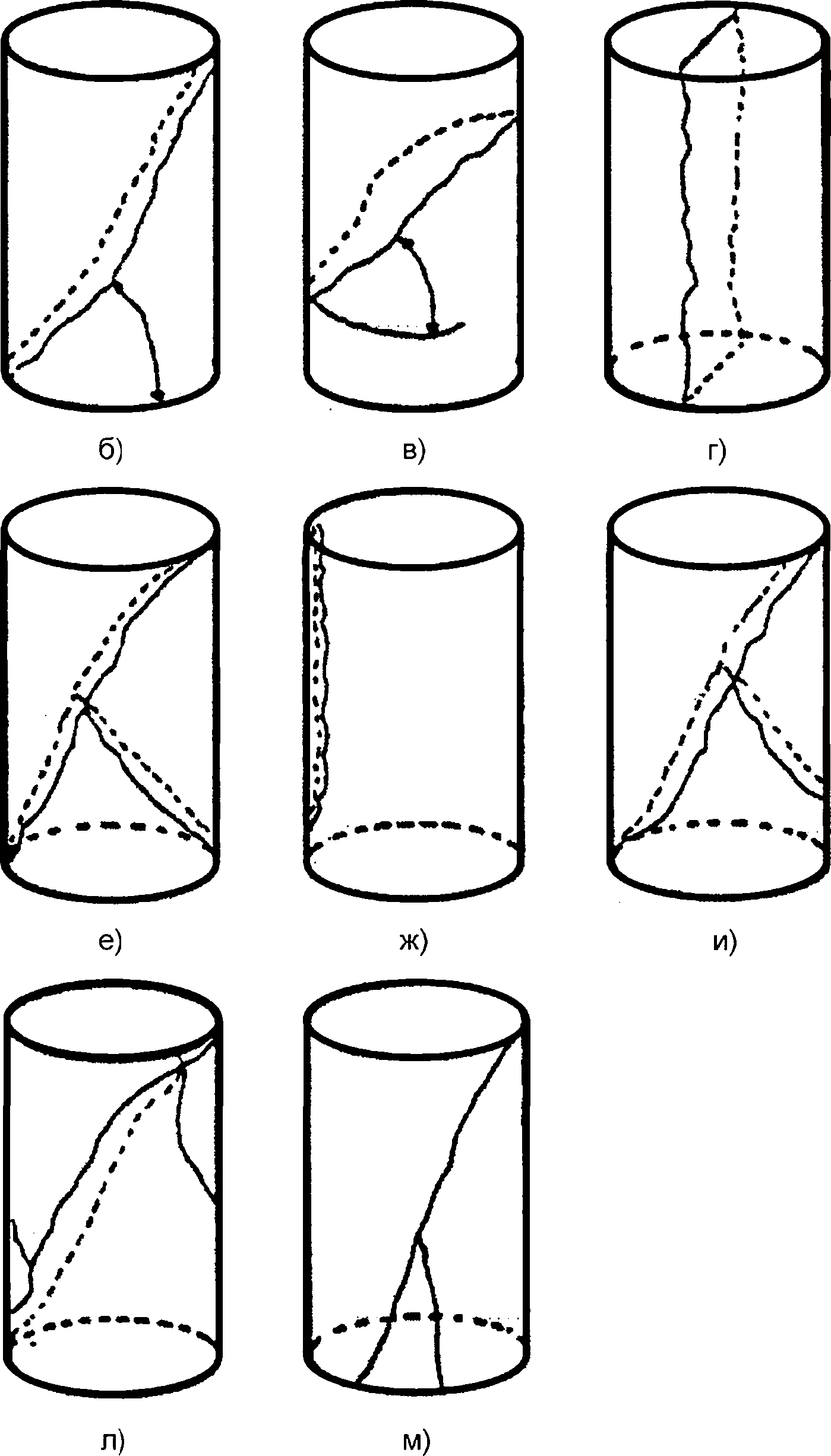

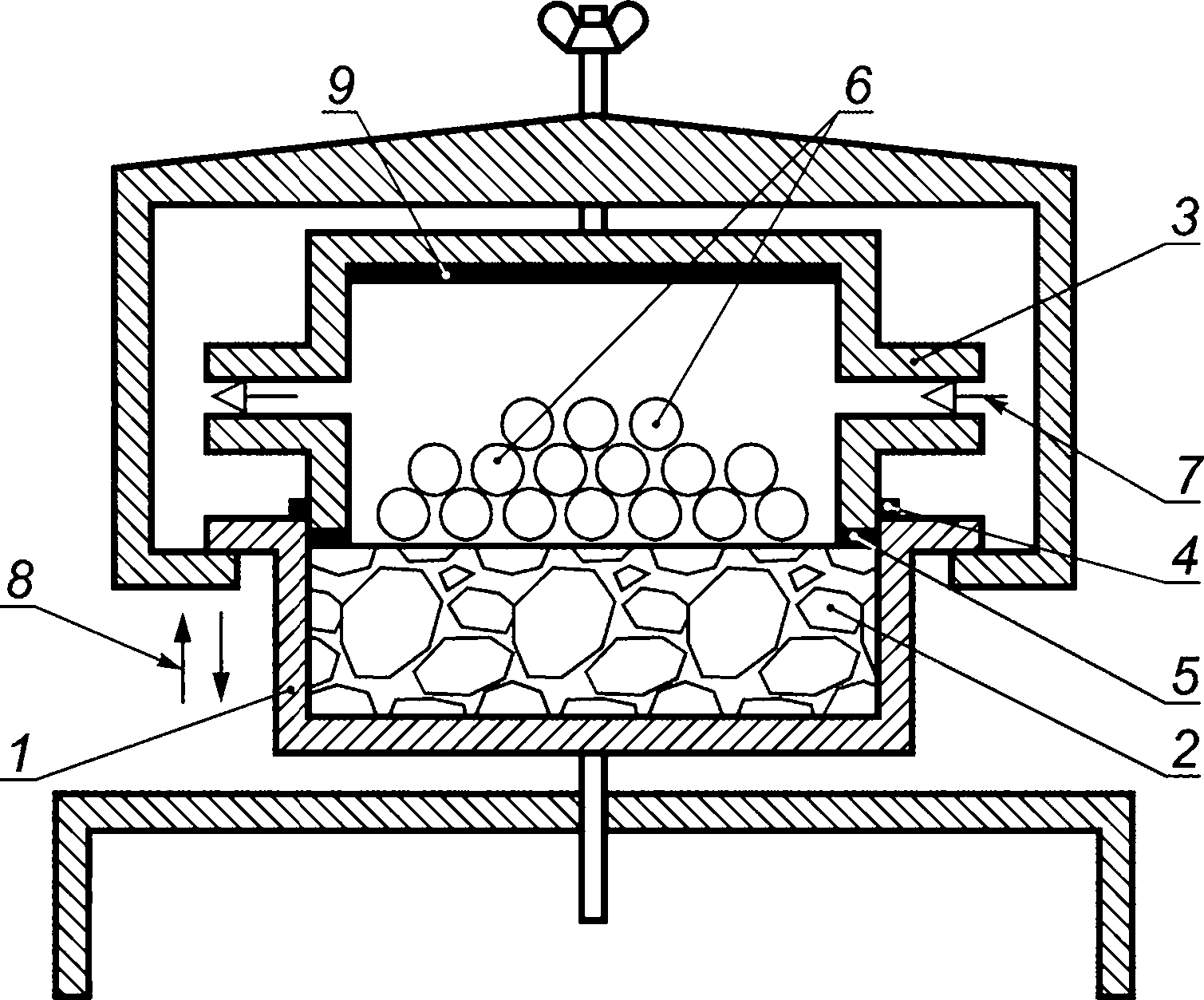

10.1.1.1 Установка испытательная для определения истираемости Gpt (рисунок 10.1), в состав которой входит:

- система управления;

- камера испытательная;

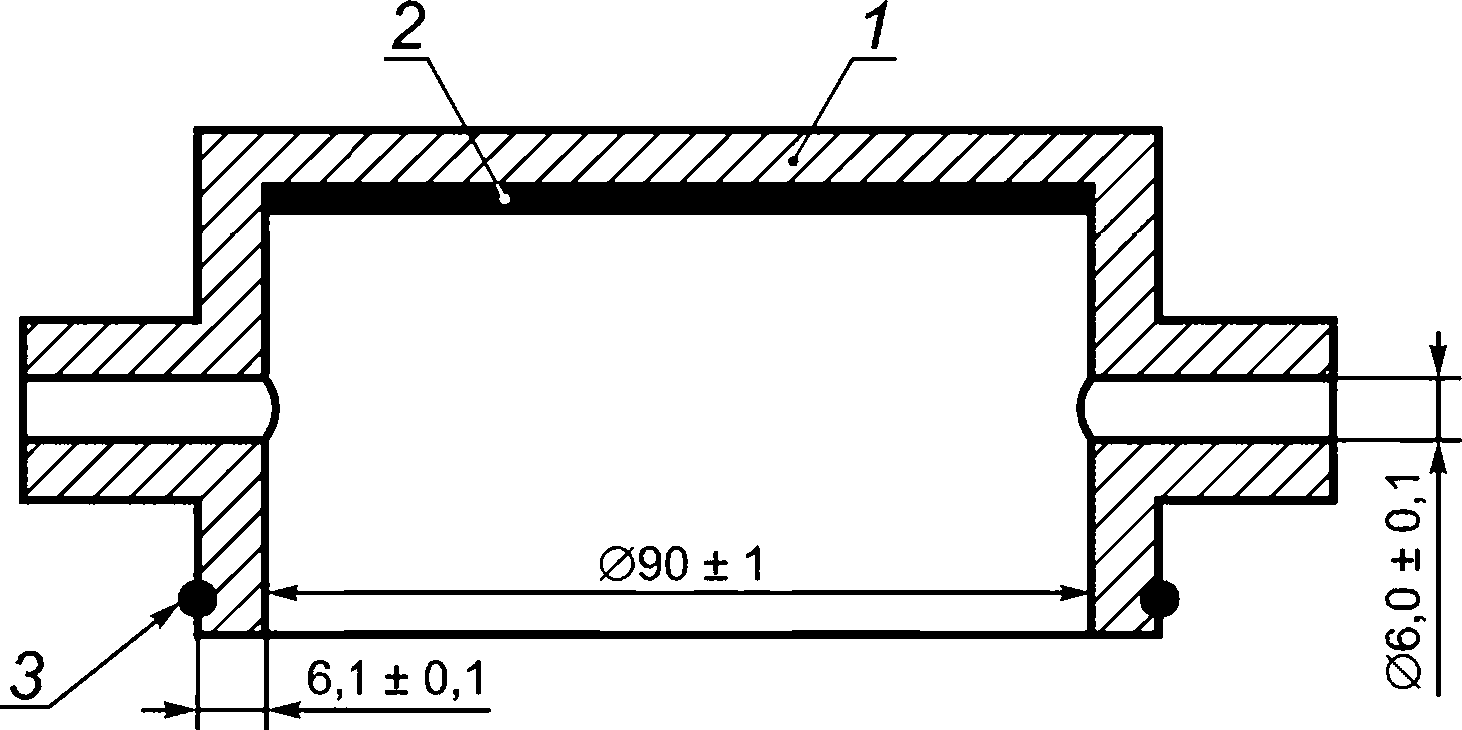

- крышка испытательной камеры из нержавеющей стали с отверстиями для пропуска воды (рисунок 10.2). Снаружи цилиндрической части крышки должна быть канавка, в которую вставляется кольцеобразная резиновая прокладка диаметром (90,0 ± 1,0) мм и диаметром сечения (3,0 ± 0,2) мм.

Примечание — Допускается использование металлической сетки или иных приспособлений в выпускном отверстии камеры с целью предотвращения засорения частицами материала в шлангах и системе водоотвода;

- пластина круглая резиновая диаметром (90 ± 1) мм и толщиной от 2 до 3 мм;

- устройство стальное зажимное для закрепления крышки на испытательной камере;

- прокладка плоская кольцеобразная резиновая с внешним диаметром (100,0 ± 0,2) мм и внутренним диаметром (87,4 ± 0,2) мм;

- насос водяной с производительностью не менее 2,0 л/мин;

- шланги для подачи и отвода воды;

- система охлаждающая с возможностью поддержания температуры воды (5 ± 1) °C в период термостатирования образца и проведения испытания;

- поршень с длиной хода (43 ± 1) мм;

- электромотор.

1 — испытательная камера; 2 — испытуемый образец; 3 — крышка испытательной камеры; 4 — круглая кольцеобразная резиновая прокладка; 5 — плоская кольцеобразная резиновая прокладка; 6 — стальные шарики; 7 — направление охлаждающей воды; 8 — направление хода поршня; 9 — круглая резиновая пластина

Рисунок 10.1 — Схема испытательной установки

1 — крышка испытательной камеры; 2— круглая резиновая пластина; 3 — круглая кольцеобразная резиновая прокладка Рисунок 10.2 — Схема крышки испытательной камеры

10.1.1.2 Шары из нержавеющей стали диаметром от 11,50 до 12,01 мм в количестве 40 шт.

10.1.1.3 Штангенциркуль по ГОСТ 166.

10.1.1.4 Весы, обеспечивающие измерение массы образца с относительной погрешностью 0,1 % от определяемой величины.

10.2 Требования к условиям испытания

При выполнении испытаний необходимо соблюдение следующих условий для помещений, в которых испытывают образцы:

- температура воздуха от 15 °C до 25 °C;

- относительная влажность воздуха от 50 % до 80 %.

10.3 Метод испытания

Сущность метода заключается в определении потери объема испытуемого образца диаметром (100,0 ± 2,0) мм и толщиной (30,0 ± 1,0) мм, подвергнутого истирающему воздействию стальных шаров в количестве 40 шт. при температуре (5 ± 1) °C в течение (15 ± 1) мин.

10.4 Подготовка к выполнению испытания

10.4.1 Образцы для испытаний изготавливают путем механической обработки (торцевания поверхностей) цилиндрических образцов высотой не менее 100 мм.

10.4.2 Цилиндрические образцы по 10.4.1 получают в результате кольцевого высверливания из лабораторных образцов большего размера или конструкции.

10.4.3 Допускается из одного образца-цилиндра изготавливать несколько образцов высотой (30,0 ± 1,0) мм. При механической обработке образцов следует избегать разрушений и сколов кромок образца.

10.4.4 Образцы для испытания изготавливают и испытывают сериями. Число образцов в серии должно быть не менее четырех.

10.4.5 Испытание проводят не ранее достижения бетоном проектного возраста. При необходимости допускается проведение испытания в возрасте, отличном от проектного. При этом возраст бетона в обязательном порядке указывают в протоколе испытания.

10.4.6 После проведения механической обработки образцов минимальное время их выдерживания в условиях по 10.2 должно быть не менее 4 ч.

10.4.7 Для каждого испытуемого образца определяют среднюю плотность методом гидростатического взвешивания в соответствии с разделом 6.

10.4.8 Испытуемые образцы термостатируют в воде в течение на менее 5 ч при температуре (5± 1)°С.

10.4.9 После термостатирования образцы извлекают из воды, обтирают влажным полотенцем и определяют массу каждого образца с точностью до 0,01 г.

10.5 Порядок выполнения испытания

10.5.1 Помещают испытуемый образец в испытательную камеру (рисунок 10.1). Образцы устанавливают опиленной поверхностью вверх. Образец должен быть жестко закреплен в испытательной камере. Допускается использование специальных прокладок между образцом и стенкой камеры с целью предотвращения перемещения образца во время испытания.

10.5.2 Помещают кольцеобразную прокладку на образец, стальные шары в количестве 40 шт. помещают в кольцевую прокладку и закрывают крышку испытательной камеры.

10.5.3 Проводят испытание в течение (15 ± 1) мин при частоте подъема поршня (950 ± 10) циклов в минуту, при этом расход воды должен составлять не менее 2,0 л/мин, а температура воды (5 ± 1) °C.

10.5.4 После завершения испытания образец вынимают из установки и промывают холодной водой.

10.5.5 Обтирают образец влажным полотенцем и определяют массу с точностью до 0,01 г.

10.6 Обработка результатов испытания

10.6.1 Истираемость Gpt, см3, вычисляют до целого числа по формуле

Gpf-------. (10.1)

мер

где т1 — масса образца перед испытанием, г;

т2 — масса образца после испытания, г;

рср — средняя плотность образца, г/см3, определяемая в соответствии с разделом 6.

10.6.2 Результат испытаний вычисляют с точностью до целого числа. За результат определения истираемости Gpt принимают среднее арифметическое значение результатов не менее четырех испытуемых образцов. Если расхождение между результатами параллельных определений превышает 20 %, то испытание необходимо повторить.

10.6.3 Класс бетона по истираемости Gpt принимают в соответствии с таблицей 10.1.

Таблица 10.1 — Класс бетона по истираемости Gpt

Класс бетона по истираемости Got | Истираемость бетона, см3 |

До 25 | |

От 26 до 35 | |

Go? | От 36 до 45 |

10.7 Оформление результатов испытания

Результаты испытания оформляют протоколом или заносят в журнал испытаний. Протокол или журнал испытаний должны содержать следующие сведения:

- обозначение настоящего стандарта;

- дата проведения испытания;

- наименование организации, проводившей испытание;

- маркировка образцов;

- дата изготовления образцов;

- номер и дата акта отбора пробы;

- тип образцов (изготовленный в лабораторных условиях, отобранный из конструкции и т.д.);

- значение истираемости Gpt по каждому образцу и среднее значение;

- класс бетона по истираемости Gpt;

- подпись лица, ответственного за проведение испытания.

10.8 Обеспечение точности результата испытания

10.8.1 Точность результата испытания обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

10.8.2 Специалисты, проводящие испытания, должны быть ознакомлены с требованиями настоящего стандарта.

Приложение А (рекомендуемое)

Методика экспериментального определения масштабных коэффициентов и переходных коэффициентов от прочности при одном виде напряженного состояния к прочности при другом виде напряженного состояния

А.1 Экспериментальные масштабные коэффициенты устанавливают отдельно для каждого номинального состава бетона, используемого для изготовления образцов небазовых размера и формы.

А.2 Для установления значений масштабных коэффициентов испытывают по восемь парных серий образцов базового и небазового размеров, если число образцов в каждой серии равно двум, и по шесть парных серий образцов, если число образцов в каждой серии равно трем или более.

А.З Образцы каждой парной серии базового и небазового размеров изготавливают из одной пробы бетонной смеси и выдерживают в одинаковых условиях. После окончания твердения все образцы испытывают в одном возрасте.

Средняя плотность бетона в каждой парной серии образцов базового и небазового размеров в момент испытания не должна отличаться более чем на 2 %.

А.4 Для каждой парной серии определяют значение масштабного коэффициента Kj по формуле

(А.1)

*'sj

где R^j v\R$j — средние значения прочности бетона в сериях базового и небазового размеров, вычисленные по результатам испытаний всех образцов серии. _

По всем сериям вычисляют средний масштабный коэффициент К , среднеквадратическое отклонение Sk и коэффициент вариации V, %, по формулам:

п

ZXj

И t

(А.2)

п

$к

(А.З)

У = Эм00,

(А.4)

К

где п — число пар серий образцов, равное восьми или шести. _

Экспериментально установленный масштабный коэффициент К может быть использован, если коэффициент вариации не превышает 15 %.

А.5 Полученные значения экспериментально установленных масштабных коэффициентов сравнивают со значениями, приведенными в таблице 7.1, и оценивают значимость их отличия от табличных по значению т, вычисляемому по формуле

К-К, х = 2,83^—

(А.5)

где Ktb — значения масштабных коэффициентов а, у, 5 по таблице 7.1 для образцов, имеющих форму и размеры, соответствующие испытуемым.

При т > 1,4 отличие признают существенным и принимают экспериментальное значение масштабного коэффициента.

При т < 1,4 отличие признают несущественным и принимают значение масштабного коэффициента по таблице 7.1.

А.6 Значения экспериментально установленных масштабных коэффициентов устанавливает лаборатория предприятия или строительной организации и утверждает главный инженер этого предприятия или организации.

А.7 Проверку экспериментально установленных значений масштабных коэффициентов следует проводить не реже одного раза в полгода.

А.8 По данной методике также определяют коэффициенты перехода от прочности при одном виде напряженного состояния к другому, например от прочности на сжатие к прочности на растяжение при изгибе или раскалывании.

Для крупнозернистых дорожных бетонов классов по прочности на сжатие от В15 до В40 в начальный период строительства (до определения экспериментально установленных коэффициентов) значения коэффициентов перехода допускается принимать по таблице А.1.

Таблица А.1 — Коэффициенты перехода К

Вид напряженного состояния | Коэффициент перехода К | ||

Сжатие | Растяжение при изгибе | Растяжение при раскалывании | |

Сжатие | 1,00 | 0,12 | 0,08 |

Растяжение при изгибе | 8,33 | 1,00 | 0,67 |

Растяжение при раскалывании | 12,50 | 1,50 | 1,00 |

Приложение Б (справочное)

Пример обработки результатов определения морозостойкости

Показатели прочности контрольных и основных образцов бетона для покрытия автомобильной дороги представлены в таблице Б.1. Масса основных образцов до и после испытания представлена в таблице Б.2. Испытание — 20 циклов замораживания и оттаивания по ускоренному методу.

Визуальный осмотр не выявил трещин, сколов, шелушения граней или поверхностей основных образцов.

Таблица Б.1 — Единичные значения прочности контрольных и основных образцов

Номер образца в серии | Прочность бетона, МПа | |

Контрольные образцы | Основные образцы | |

1 | 35,8 | 33,3 |

2 | 34,6 | 36,4 |

3 | 32,0 | 29,8 |

4 | 36,1 | 31,1 |

5 | 29,7 | 30,4 |

6 | 33,5 | 35,3 |

Таблица Б.2 — Масса основных образцов до и после испытаний

Номер образца в серии | Масса основных образцов, г | |

До испытания | После испытания | |

1 | 2338 | 2361 |

2 | 2342 | 2320 |

3 | 2328 | 2310 |

4 | 2340 | 2330 |

5 | 2315 | 2312 |

6 | 2337 | 2328 |

Рассчитывают среднее значение прочности контрольных образцов

уКОН

ЛСр

35,8+34,6+32,0+36,1+29,7+33,5 „ _ .

--------------------------------= зз, о мПа.

6

Среднеквадратическое отклонение прочности контрольных образцов

о*он = 36,1 29,7 = 2,56 МПа.

п 2,5

Коэффициент вариации прочности контрольных образцов

2 56

VL = = 0,0762 = 7,62 %.

33,6

Коэффициент вариации прочности для контрольных образцов составил 7,62 %, что менее допустимых 9 %. Рассчитывают изменение массы основных образцов Дл7ср, %

2338 -236А <2342 - 2320^ <2328 - 2310^ f2340 -2330> <2315-2312^ <2337-2328

ДП7ср =

2338 J А 2342 J А 2328 J А 2340 2315 J + ( 2337

•100 = 1,67%.

6

Изменение массы основных образцов составило 1,67 %, что менее допустимых 2 %.

Рассчитывают среднее значение прочности основных образцов

^осн _ 33,34-36,4+29,8+31,1+30,4+35,3 _ 3^7 МПа

Среднее квадратическое отклонение прочности основных образцов

^ОСН = 36/-29J = 2>64 МПа 2,5

Коэффициент вариации прочности основных образцов

2 64

Vm = =^~ = 0,0807 = 8,07 %. т 32,7

Определяют нижнюю границу доверительного интервала для контрольных и основных образцов:

=33,6-2,57-2,56 = 27,0 МПа;

=32,7-2,57-2,64 = 25,9 МПа;

0,=0,9-27,0 = 24,3 МПа.

Проверяют условия:

уОСН чЛ Q уКОН. -u>ay'min’

△mcp < 2.

25,9 МПа >24,3 МПа;

1,67 % <2,00 %.

Нижняя граница доверительного интервала прочности контрольных образцов с учетом коэффициента 0,9 равна 24,3 МПа, нижняя граница доверительного интервала прочности основных образцов равна 25,9 МПа; изменение массы основных образцов составило 1,67 %.

Вывод: образцы выдержали 20 циклов испытаний по ускоренному методу, что соответствует марке бетона по морозостойкости F2200.

УДК 625.84:006.354

ОКС 93.080.20

Ключевые слова: смеси бетонные, технические условия, дорожный бетон, бетон, методы испытаний, правила приемки

Редактор Н.В. Таланова

Технический редактор В.Н. Прусакова

Корректор Е.Ю. Митрофанова

Компьютерная верстка И.Ю. Литовкиной

Сдано в набор 15.11.2022. Подписано в печать 06.12.2022. Формат 60x84%. Гарнитура Ариал.

Усл. печ. л. 4,18. Уч-изд. л. 3,80.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.

1

— корпус прибора; 2 — торец поршня; 3 — выступы кронштейна; 4 — колпачок клапана давления; 5 — собачка; 6 — рукоятка; 7 — фиксаторы; 8 — крючок; 9 — крышка; 10—стрелка; 11 — цифровое табло; 12 — приборная панель; 13 — тумблер включения питания; 14 — тумблер включения индикации; 15 — окно датчика давления

Рисунок 9.1 — Принципиальная схема прибора

2

- вода по ГОСТ 23732.

9.2 Требования к условиям испытаний

9.2.1 При выполнении испытаний методом «мокрое пятно» необходимо соблюдение следующих условий для помещений, в которых испытывают образцы:

3

- температура воздуха от 15 °C до 25 °C;

4

- относительная влажность воздуха от 50 % до 80 %.

9.2.2 При проведении испытаний ускоренным методом непосредственно на конструкции покрытия или основания автомобильной дороги испытание следует проводить при температуре воздуха не ниже

5

°C и отсутствии воздействия осадков на испытуемые участки в течение 3 сут до проведения испытания.

9.3 Метод испытаний

9.3.1 Сущность метода «мокрое пятно» заключается в оценке величины давления воды, которое способен выдержать образец без сквозного просачивания.