ГОСТ 32845-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дороги автомобильные общего пользования

ГЕРМЕТИКИ БИТУМНЫЕ

Методы испытаний

Automobile roads of general use. Bituminous sealants. Test methods

МКС 93.080.20

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением "Российский дорожный научно-исследовательский институт" Министерства транспорта Российской Федерации (ФГБУ "РОСДОРНИИ"), Межгосударственным техническим комитетом по стандартизации МТК 418 "Дорожное хозяйство"

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 июня 2014 г. N 45)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 7 апреля 2015 г. N 226-ст межгосударственный стандарт ГОСТ 32845-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на битумные герметики (далее - герметики) и устанавливает методы испытаний в соответствии с требованиями ГОСТ 32872.

Применение дополнительных методов и периодичность проведения испытаний устанавливаются в технической документации на продукцию конкретного вида.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 305 Топливо дизельное. Технические условия

ГОСТ 400 Термометры стеклянные для испытаний нефтепродуктов. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 618 Фольга алюминиевая для технических целей. Технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2697 Пергамин кровельный. Технические условия

ГОСТ 3722 Подшипники качения. Шарики стальные. Технические условия

ГОСТ 4142 Реактивы. Кальций азотнокислый 4-водный. Технические условия

ГОСТ 6034 Декстрины. Технические условия

ГОСТ 6259 Реактивы. Глицерин. Технические условия

ГОСТ 6456 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 6613 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия

ГОСТ 6823 Глицерин натуральный сырой. Общие технические условия

ГОСТ 6824 Глицерин дистиллированный. Общие технические условия

ГОСТ 11505 Битумы нефтяные. Метод определения растяжимости

ГОСТ 11506 Битумы нефтяные. Метод определения температуры размягчения по кольцу и шару

ГОСТ 15088 (ISO 306:2004) Пластмассы. Метод определения температуры размягчения термопластов по Вика

ГОСТ 21235 Тальк и талькомагнезит молотые. Технические условия

ГОСТ 21285 Каолин обогащенный для косметической промышленности. Технические условия

ГОСТ 25945 Материалы и изделия полимерные строительные герметизирующие нетвердеющие. Методы испытаний

ГОСТ 26589 Мастики кровельные и гидроизоляционные. Методы испытаний

ГОСТ 28498 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 32872-2014 Дороги автомобильные общего пользования. Герметики битумные. Технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 битумный герметик: Композитный материал на основе вязкого битумного вяжущего с добавкой полимеров, обладающий повышенной вязкостью, эластичностью и полностью водонепроницаемый и применяемый для герметизации швов и трещин шириной более 10 мм в дорожных конструкциях, аэродромах и искусственных сооружениях.

3.2 текучесть: Свойство материала пластически или вязко деформироваться под действием напряжений.

3.3 теплостойкость пленки: Свойство материала, характеризующее способность сопротивляться, не разрушаясь, внутренним напряжениям, возникающим под действием внешних нагрузок.

3.4 температура хрупкости ударным методом: Температура, при которой материал разрушается под действием кратковременно приложенной нагрузки.

3.5 эластичность: Свойство материала восстанавливать исходный размер и форму после деформации, вызванной приложением нагрузки.

3.6 герметизация швов и трещин: Заполнение швов и трещин материалом, обеспечивающим уплотнение и гидроизоляцию сооружения.

4 Методы испытаний

4.1 Общие требования

4.1.1 Для проверки соответствия битумного герметика требованиям настоящего стандарта из каждой партии проводят отбор проб в соответствии с ГОСТ 32872-2014 (пункт 8.4). Все отобранные пробы сплавляют при температуре применения герметика, тщательно перемешивают и делят на две равные части. Одну из этих частей испытывают, другую маркируют и хранят в чистом плотно закрытом сосуде в сухом и прохладном помещении для контрольных испытаний. Все испытания проводят на трех образцах.

4.1.2 При получении неудовлетворительных результатов испытания хотя бы по одному из показателей проводят повторные испытания по этому показателю удвоенного количества герметика, отобранного от той же партии.

4.1.3 Подготовку герметика и образцов к испытанию и проведение испытаний, если в технической документации на герметик конкретного вида нет других указаний, проводят при температуре (20±5)°С.

Время выдержки герметика или образцов перед испытанием должно быть указано в технической документации на герметик конкретного вида.

4.1.4 За значение показателя качества герметика для партии принимают среднеарифметическое значение результатов испытаний всех образцов, если нет других указаний.

4.2 Определение условного времени отверждения

4.2.1 Сущность метода заключается в определении промежутка времени от начала перемешивания полимерных и битумных составов с отверждающим агентом до наступления гелеобразного состояния, свидетельствующего о протекании процесса отверждения.

4.2.2 Применяемое оборудование

Стакан вместимостью не менее 150 мл.

Бюкс вместимостью от 150 до 200 мл с герметичной крышкой.

Термостат с рабочей температурой 20°С и точностью поддержания температуры ±2°С.

Весы с точностью взвешивания 1,0 г.

Палочка стеклянная.

4.2.3 Порядок подготовки к проведению испытания

Смешивают пробы полимерного и битумного составов с отверждающим агентом при температуре (20±2)°С в соотношении согласно рецептуре на отверждаемый герметик и отмечают время начала смешивания.

4.2.4 Проведение испытания

Полученный герметик наливают в бюкс, плотно закрывают крышкой и выдерживают (4±0,25) ч при температуре (20±2)°С. По истечении указанного времени открывают крышку бюкса, опускают в герметик стеклянную палочку и медленно ее вынимают. Если при поднятии стеклянной палочки герметик тянется и оставляет следы на ней, то отверждение еще не прошло. Далее испытание повторяют через каждые 2 ч.

4.2.5 Обработка результатов испытания

За результат испытания принимают промежуток времени от начала смешивания компонентов герметика до момента, когда при погружении палочки в герметик он не прилипает, не тянется за палочкой и не оставляет на ней следов.

4.3 Определение однородности

4.3.1 Сущность метода заключается в определении однородности герметика визуально при помощи сита.

4.3.2 Применяемое оборудование и материалы

Емкость вместимостью не менее 0,5 л.

Сито с номером сетки два (номинальный размер стороны ячейки в свету 2 мм) по ГОСТ 6613.

Топливо дизельное по ГОСТ 305.

Весы лабораторные с допускаемой погрешностью взвешивания не более 2,0 г.

4.3.3 Порядок подготовки и проведения испытания

Герметик в количестве (85±5) г растворяют при перемешивании в дизельном топливе при температуре от 130°С до 140°С. Соотношение герметик : дизельное топливо - 1:3 по массе. Полученный горячий раствор герметика выливают на сито.

4.3.4 Оценка результатов

Однородность проверяют визуально. Герметик считается однородным, если на сите с номером сетки два отсутствуют сгустки нерастворенного полимера и другие частицы.

4.4 Определение прочности сцепления (адгезии) с основанием методом отрыва

4.4.1 Сущность метода заключается в измерении силы, необходимой для отрыва пленки герметика от бетонной поверхности в направлении, перпендикулярном к плоскости образца.

4.4.2 Применяемое оборудование, средства измерения и материалы

Адгезиметр отрывного типа, обеспечивающий силу отрыва не менее 10 МПа.

Набор цилиндров-грибков диаметром (11,3±0,05) мм или (16,0±0,05) мм и пластин разной площади для приклеивания.

Клей эпоксидный, обеспечивающий прочность сцепления покрытия из герметика с цилиндром-грибком большую, чем прочность сцепления покрытия из герметика с подложкой.

Шпатель.

Нож.

Подложка в виде бетонных плиток из цементобетона марки 200 с размерами сторон 100х100 мм и высотой не менее 50 мм. Допускается повторно применять использованные бетонные плитки. В случае арбитражного контроля используют плитки, не применявшиеся ранее.

4.4.3 Порядок подготовки к проведению испытания

Перед нанесением слоя герметика поверхность бетонной плитки должна быть ровной, чистой и очищенной от пыли.

Металлическая поверхность грибков перед наклеиванием должна быть ровной, очищенной от ржавчины, остатков масел и старого клея.

На цементобетонную плитку шпателем наносят слой испытуемого материала - герметика при рабочей температуре, остужают и выдерживают не менее 1 ч при температуре (20±5)°С.

После отверждения герметика наклеивают металлические цилиндры-грибки. Лишний клей устраняют, прежде чем он затвердеет.

4.4.4 Порядок проведения испытания

4.4.4.1 После отверждения клея металлический цилиндр-грибок, наклеенный на герметик, вставляют в обойму захватного механизма адгезиметра, пружинный механизм которого создает усилие отрыва.

4.4.4.2 Силу растяжения, при которой произошел отрыв цилиндра-грибка, определяют по двум шкалам прибора: с ценой деления 10 и 1 кг.

4.4.4.3 Если результаты повторных испытаний не удовлетворяют требованиям, партию бракуют.

4.4.5 Правила обработки результатов испытания

4.4.5.1 Прочность сцепления (адгезии) с основанием , МПа, вычисляют по формуле

![]() , (1)

, (1)

где - значение силы, при которой произошел отрыв, Н;

- площадь отрыва, мм

.

4.4.5.2 Допускаемая погрешность метода определения прочности сцепления (адгезии) с основанием должна составлять не более 5%.

4.5 Определение относительного удлинения при растяжении при температуре минус 20°С

4.5.1 Сущность метода заключается в определении значения относительного удлинения образца при температуре минус 20°С в момент разрыва. Относительное удлинение характеризуется отношением максимальных размеров образца в момент его разрушения к его первоначальным размерам в процентах.

4.5.2 Применяемое оборудование, средства измерения и материалы

Машина разрывная с кинематической схемой нагружения, снабженная специальными захватами и криокамерой, обеспечивающая:

- измерение нагрузки с погрешностью не более 1%;

- перемещение подвижного захвата со скоростью (10,0±0,5) и (1,0±0,1) мм/мин;

- регулирование температуры от плюс 30°С до минус 30°С;

- измерение удлинения с использованием отсчетного устройства с ценой деления не более 0,5 мм и погрешностью измерения не более 2%.

Прокладки металлические размерами [(40х40х10)±1] мм.

Нож металлический.

Пластинка металлическая размерами в плане не менее [(90х90)±1] мм.

Шкурка шлифовальная по ГОСТ 6456.

4.5.3 Порядок подготовки к проведению испытания

4.5.3.1 Для изготовления "образцов-швов" применяют балочки размерами [(40х40х160)±1] мм, изготовленные из бетонной смеси марки 200.

4.5.3.2 Испытание проводят на трех "образцах-швах", приготовленных следующим образом.

4.5.3.3 Одну из продольных граней балочек зачищают шлифовальной шкуркой и грунтуют грунтовочным составом.

4.5.3.4 После высыхания грунтовки балочки кладут на промазанную глицерином металлическую пластинку огрунтованными гранями друг напротив друга. Между балочками устанавливают металлические прокладки так, чтобы расстояние между балочками было 10 мм (ширина шва), а между прокладками - 50 мм. В подготовленный зазор заливают герметик, разогретый до рабочей температуры.

4.5.3.5 После остывания герметика до комнатной температуры избыток герметика удаляют горячим ножом.

4.5.3.6 Подготовленные "образцы-швы" выдерживают не менее 4 ч при комнатной температуре и затем в криокамере не менее 1 ч при температуре минус (20±2)°С.

4.5.4 Порядок проведения испытания

4.5.4.1 "Образец-шов" закрепляют в захватах разрывной машины. Проверяют нулевую установку устройства для измерения удлинения, растягивают "образец-шов" со скоростью (1,0±0,1) мм/мин до падения максимальной нагрузки в два раза и определяют значение удлинения "образца-шва".

4.5.4.2 Расхождение между параллельными испытаниями не должно превышать 5%. При расхождении между параллельными испытаниями более 5% испытание следует повторить.

4.5.5 Правила обработки результатов испытания

Относительное удлинение при растяжении при температуре минус 20°С , %, вычисляют по формуле

![]() , (2)

, (2)

где - ширина шва в момент падения максимальной нагрузки в 2 раза, мм;

- ширина шва перед испытанием, мм.

Результат округляют до 1%.

4.6 Определение текучести

4.6.1 Настоящий метод заключается в определении разницы длин образцов до и после выдерживания в термостате при определенных условиях.

4.6.2 Применяемое оборудование, средства измерения и реактивы

Рамка металлическая с прорезью размерами [(40х60)±1] мм, толщиной (3,2±0,1) мм.

Подставка металлическая с углом наклона поверхности 75°±2°.

Термостат с погрешностью измерения 1°С, обеспечивающий поддержание температуры в диапазоне от 60°С до 90°С.

Линейка по ГОСТ 427.

Глицерин по ГОСТ 6823.

Нож металлический.

4.6.3 Порядок подготовки к проведению испытания

4.6.3.1 Количество образцов для испытания должно быть не менее трех.

4.6.3.2 На металлическую подставку устанавливают рамку, смазанную глицерином, и закрепляют ее.

4.6.3.3 Образцы для испытания готовят следующим образом: герметик, разогретый до температуры от 170°С до 180°С в зависимости от марки, заливают в рамку и выдерживают не менее 1 ч при комнатной температуре, после чего выступающий герметик срезают горячим ножом и снимают рамку.

4.6.4 Порядок проведения испытания

4.6.4.1 Образцы на подставке устанавливают в термостат и выдерживают не менее 6 ч при температуре:

- 60°С - для герметиков типов ;

- 70°С - для герметиков типов и

;

- 80°С - для герметиков типов .

4.6.4.2 По истечении заданного времени образцы с подставкой вынимают из термостата и выдерживают не менее 30 мин при комнатной температуре.

4.6.4.3 Затем с помощью линейки или штангенциркуля измеряют максимальную длину каждого образца. Расхождение между параллельными испытаниями не должно превышать 5%, а если расхождение превышает указанный предел, испытание следует повторить.

4.6.5 Правила обработки результатов испытания

4.6.5.1 За значение текучести принимают приращение длины образца.

Текучесть , мм, определяют по формуле

![]() , (3)

, (3)

где - длина образца после выдерживания в термостате и охлаждения, мм;

- первоначальная длина образца, залитого в рамке, мм.

4.6.5.2 За результат испытания принимают среднеарифметическое значение трех определений. Результат округляют до 1 мм.

4.7 Определение водопоглощения

4.7.1 Сущность метода заключается в определении массы воды, поглощенной образцом при выдержке его в воде в течение установленного времени.

4.7.2 Применяемое оборудование, средства измерения и материалы

Весы лабораторные с допускаемой погрешностью взвешивания не более 0,001 г.

Секундомер.

Линейка металлическая по ГОСТ 427.

Сосуд для воды вместимостью не менее 1 дм.

Ткань хлопчатобумажная или бумага фильтровальная.

4.7.3 Порядок подготовки к проведению испытания

Водопоглощение определяют по ГОСТ 25945, при этом перед нанесением на подложку из нержавеющей стали размерами [(50х50х3)±1] мм герметик подогревают до температуры от 170°С до 185°С в зависимости от марки. Расхождение между параллельными испытаниями не должно превышать 5%, а если расхождение между параллельными испытаниями превышает указанный предел, испытание следует повторить.

4.7.4 Правила обработки результатов испытания

4.7.4.1 За результат испытания принимают среднеарифметическое значение трех определений. Результат округляют до 0,01%.

4.8 Определение водонепроницаемости

4.8.1 Сущность метода заключается в выдерживании образца при заданном давлении в течение определенного времени.

4.8.2 Применяемое оборудование и средства измерения

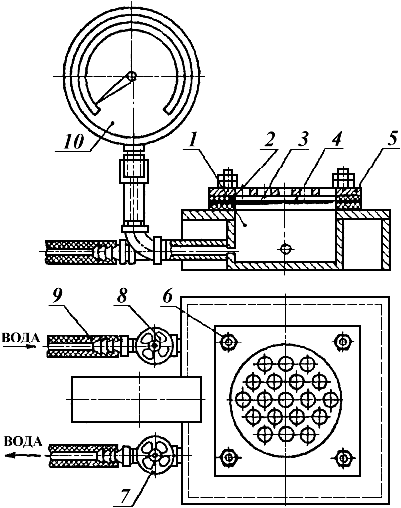

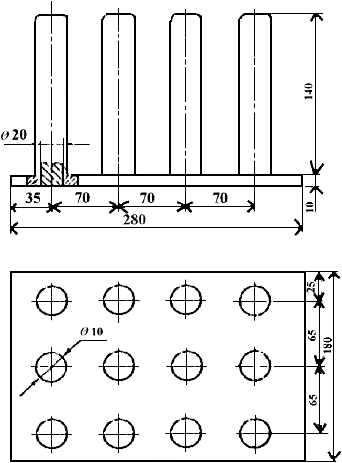

Прибор, схема которого приведена на рисунке 1, или устройство аналогичного типа, снабженное манометром по ГОСТ 2405 и обеспечивающее создание избыточного гидростатического давления до 0,3 МПа.

Линейка металлическая по ГОСТ 427.

|

1 - рабочая камера; 2 - резиновые прокладки; 3 - образец; 4 - контактная сетка; 5 - прижимная плита; 6 - зажимные винты; 7, 8 - краны; 9 - резиновая трубка, соединяющаяся с водопроводом; 10 - манометр

Рисунок 1 - Прибор для испытания

4.8.3 Порядок подготовки к проведению испытания

4.8.3.1 Испытание проводят по ГОСТ 26589.

4.8.3.2 Испытание проводят на образцах размерами [(150х150)±1] мм, изготовленных из герметика в соответствии с приложением А.

4.8.3.3 В верхней части рабочей камеры устройства (см. рисунок 1) помещают резиновую прокладку шириной (15±1) мм, затем образец лицевой стороной вниз и вторую резиновую прокладку.

4.8.3.4 На образец укладывают контактную сетку толщиной 3-4 мм с отверстиями диаметром не более 5 мм, затем закрывают плитой и плотно прижимают винтами. При помощи кранов устанавливают давление, указанное в технической документации на герметик конкретного вида.

4.8.4 Порядок проведения испытания

Образец выдерживают при заданном давлении в течение времени, установленного в технической документации на герметик конкретного вида.

4.8.5 Правила обработки результатов испытания

4.8.5.1 Герметик считают выдержавшим испытание, если в течение установленного времени при заданном давлении на поверхности образца не появится вода.

4.8.5.2 Допускаемая погрешность метода определения водопоглощения должна составлять не более 5%.

4.9 Определение теплостойкости пленки

4.9.1 Настоящий метод заключается в определении температуры, при которой иглу с площадью поперечного сечения, равной 1 мм, погружают в образец на 1 мм при нормированной нагрузке по методу Вика.

4.9.2 Применяемое оборудование и средства измерения

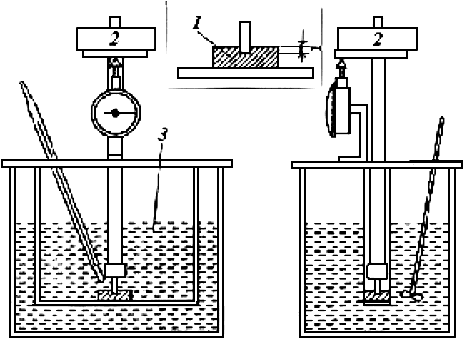

Прибор для испытания по Вика (ГОСТ 15088), который состоит из штатива, металлического стержня с несущей пластиной, иглы и измерительного устройства для определения глубины вдавливания с точностью 0,01 мм (см. рисунок 2).

Грузы для нагружения образца массой 1,0 и 5,0 кг.

Термостат с возможностью повышения температуры с двумя скоростями - 50°С/ч и 120°С/ч.

Термометр или устройство для измерения температуры с точностью 0,5°С.

|

1 - образец; 2 - нагрузка; 3 - масляная ванна

Рисунок 2 - Схема прибора

4.9.3 Порядок проведения испытания

4.9.3.1 Прибор с образцом помещают в термостат (см. рисунок 2). Испытание начинают при достижении в термостате температуры на 30°С ниже ожидаемой температуры. Если ожидаемая температура 60°С и ниже, допускается начинать испытание при 20°С.

4.9.3.2 Прибор с образцом выдерживают при установленной температуре в течение 10 мин, затем помещают грузы на несущую пластину прибора и устанавливают измерительное устройство на нулевую отметку.

4.9.3.3 Грузы для нагружения образца следует располагать на несущей пластине прибора так, чтобы центр тяжести приходился на ось металлического стержня.

4.9.3.4 Общая масса стержня с иглой и пластиной для груза не должна превышать 100 г.

4.9.3.5 Температуру в термостате равномерно повышают со скоростью (50±5) или (120±10)°С/ч.

4.9.3.6 Температуру, при которой игла проникает в образец на глубину (1,00±0,01) мм, принимают за теплостойкость пленки герметика по Вика.

4.9.4 Правила обработки результатов испытания

За теплостойкость пленки герметика принимают среднеарифметическое значение температуры, характеризующей теплостойкость пленки материала, измеренной на не менее чем на двух образцах герметика. При этом расхождение между двумя образцами не должно превышать 3%.

4.10 Определение плотности и усадки при охлаждении

4.10.1 Сущность метода заключается в измерении значения уменьшения высоты образца (усадки) после выдерживания его в определенных условиях и определении отношения разницы масс сосудов с образцом и без образца к объему сосуда, заполненного герметиком.

4.10.2 Применяемое оборудование и средства измерения

Весы лабораторные с погрешностью взвешивания не более 0,02 г.

Сосуд металлический внутренним диаметром (75±1) мм, высотой (45±1) мм и плоским дном.

Штангенциркуль по ГОСТ 166.

Нож металлический.

Линейка металлическая по ГОСТ 427.

4.10.3 Порядок подготовки и проведения испытания

4.10.3.1 Испытание проводят на трех образцах. Образцы готовят следующим образом. Металлический сосуд взвешивают, измеряют с точностью ±0,1 мм его внутренний диаметр и высоту в трех диаметральных сечениях и заполняют разогретым до рабочей температуры герметиком с превышением над краями сосуда на высоту не менее 10 мм. Измеряют высоту сосуда с излишком герметика. Выдерживают образец не менее 1 ч до достижения им комнатной температуры (18±3)°С.

4.10.3.2 После этого с помощью металлической линейки измеряют уменьшение высоты образца. Определение повторяют не менее пяти раз в разных точках на поверхности образца герметика на расстоянии от краев сосуда и друг от друга не менее чем 10 мм.

4.10.3.3 За значение уменьшения высоты образца принимают среднеарифметическое значение результатов не менее пяти измерений. Расхождение между наибольшим и наименьшим значениями не должно превышать 3% среднеарифметического значения.

Если расхождение результатов измерений превышают 3%, то испытания повторяют. Если при повторном испытании расхождение результатов измерений больше чем 3%, материал бракуют.

4.10.3.4 Затем разогретым ножом срезают излишек герметика. Подготовленный образец взвешивают.

4.10.3.5 Расхождение между параллельными взвешиваниями не должно превышать 5%, если расхождение превышает указанный предел, испытание следует повторить. Испытание не является браковочным.

4.10.4 Правила обработки результатов испытания

4.10.4.1 Усадку при охлаждении герметика , %, вычисляют по формуле

![]() , (4)

, (4)

где - первоначальная высота образца разогретого герметика, мм;

- высота образца после остывания до комнатной температуры, мм.

4.10.4.2 Плотность герметика , кг/м

, вычисляют по формуле

![]() , (5)

, (5)

где - масса сосуда с герметиком, кг;

- масса сосуда, кг;

- объем герметика, м

.

4.10.4.3 Объем герметика , м

, равный внутреннему объему сосуда, определяют по формуле

![]() , (6)

, (6)

где - физическая константа,

3,14;

- среднее значение внутреннего диаметра, м;

- среднее значение высоты, м.

4.10.4.4 За результат испытания принимают среднеарифметическое значение трех определений. Результат округляют до 0,1 кг/м.

4.10.4.5 Допускаемая погрешность метода определения плотности и усадки при охлаждении должна составлять не более 5%.

4.11 Определение температуры размягчения по кольцу и шару

4.11.1 Настоящий метод заключается в определении температуры, при которой герметик, находящийся в кольце заданных размеров, в условиях испытания размягчается и, перемещаясь под действием стального шарика, касается нижней пластинки. В этот момент фиксируют температуру размягчения.

4.11.2 Применяемое оборудование, средства измерения и реактивы

Аппарат, в комплект которого в соответствии с ГОСТ 11506 входят:

- стакан (баня) из термостойкого стекла диаметром не менее 85 мм и высотой не менее 120 мм;

- кольцо латунное ступенчатое или гладкое.

Допускается применение ступенчатого кольца верхним внутренним диаметром (17,7±0,2) мм;

- пластинки металлические, расстояние между которыми от 25,0 до 25,4 мм. Верхняя пластинка имеет три отверстия: два - для помещения колец и третье - для термометра;

- штатив, поддерживающий пластинки;

- накладка металлическая направляющая для концентрического размещения шариков; допускается проводить определение без направляющей накладки;

- шарики стальные по ГОСТ 3722 номинальным диаметром 9,525 мм и массой (3,50±0,05) г каждый.

Допускается использовать автоматические и полуавтоматические аппараты, а также аппараты с четырьмя гнездами, основные размеры рабочей части которых соответствуют требованиям настоящего стандарта.

Пластинка полированная металлическая или стеклянная.

Термометр ртутный типов ТН-3 и ТН-7 по ГОСТ 400.

Сито с металлической сеткой N 07 по ГОСТ 6613.

Нож для срезания битума.

Горелка газовая или плитка электрическая с регулировкой нагрева.

Глицерин по ГОСТ 6823, или ГОСТ 6824, или ГОСТ 6259.

Декстрин по ГОСТ 6034.

Тальк.

Пинцет.

Секундомер.

Стакан фарфоровый или металлический для расплавления битума.

Палочка стеклянная или металлическая для перемещения битума.

Вода дистиллированная по ГОСТ 6709.

Примечание - Все металлические части испытательной аппаратуры должны быть изготовлены из нержавеющих материалов.

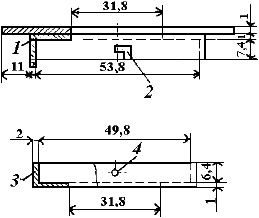

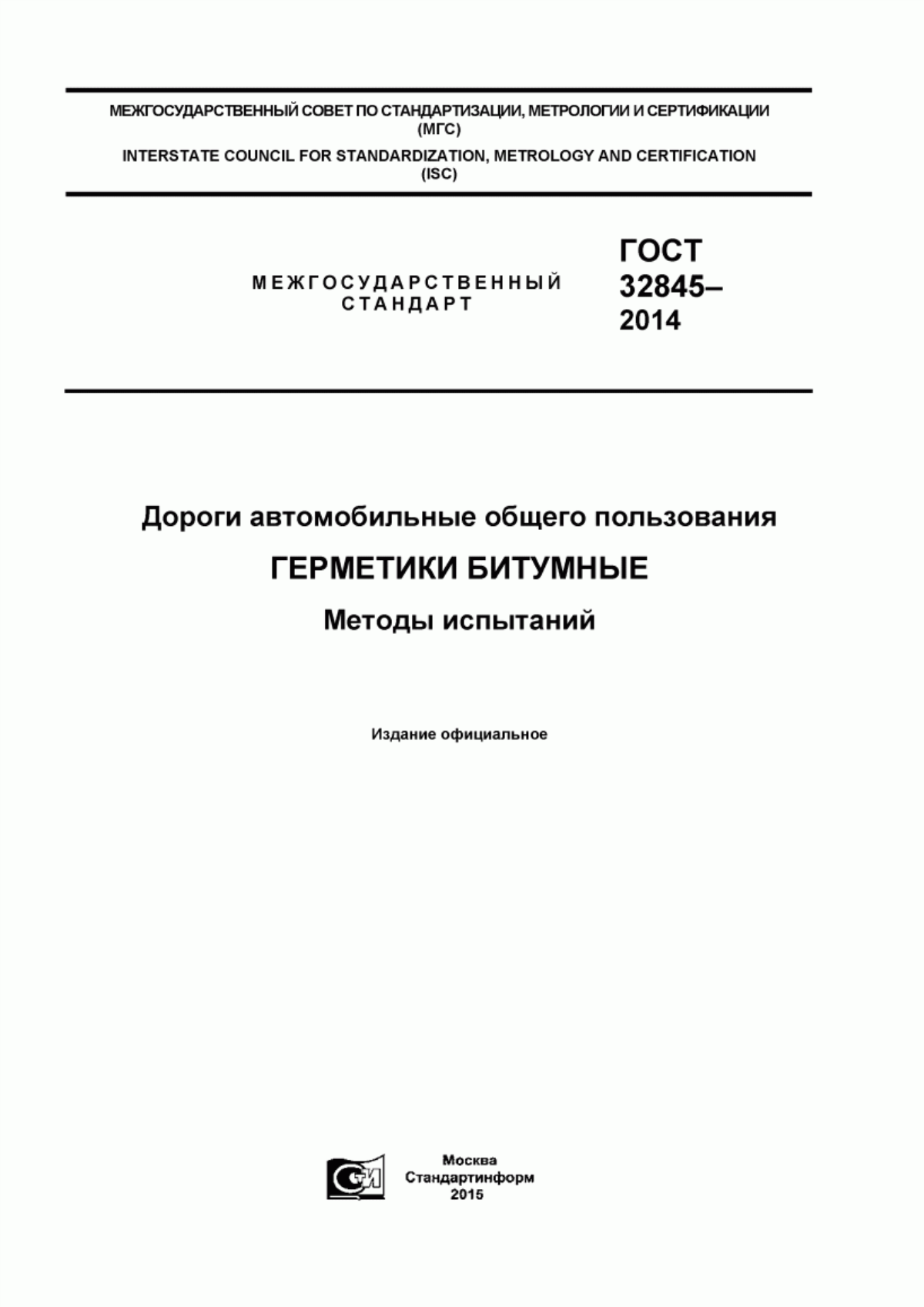

Для герметиков на основе резинобитумных вяжущих и/или содержащих в своем составе крупные наполнители (размером частиц более 6 мм) используют модернизированный прибор (см. рисунок 3), в комплект которого входят:

- шесть съемных ступенчатых колец верхним диаметром 53,8 мм, высотой 8,4 мм и нижним диаметром 51,8 мм, высотой 7,4 мм;

- шесть стальных шариков диаметром 15 мм и весом по 13,8 г;

- химический стакан вместимостью от 600 до 800 мл;

- химический термометр для измерения температуры до 150°С с ценой деления от 0,1°С до 0,2°С;

- стеклянная пластинка;

- нож;

- электроплитка;

- хризотиловая (асбестовая) сетка.

|

1 - верхнее кольцо диаметром 53,8 мм и высотой 8,4 мм; 2 - прорезь; 3 - нижнее кольцо диаметром 51,8 мм и высотой 7,4 мм; 4 - выступ

Рисунок 3 - Модернизированный прибор

4.11.3 Порядок подготовки, проведение испытания и обработка результатов

Порядок подготовки, проведение испытания и обработка результатов - в соответствии с ГОСТ 11506.

4.12 Определение температуры хрупкости ударным методом

4.12.1 Настоящий метод заключается в определении минимальной температуры, при которой в образце при ударном воздействии появляются трещины и/или сколы или образец разрушается.

4.12.2 Применяемое оборудование, средства измерения и материалы

Копер типа ПМА, Педжа, Мартенса или аналогичного типа, снабженный грузом массой 0,25 кг и бойком в виде полусферы площадью 1 см.

Термостат охлаждающий, обеспечивающий создание и поддержание температуры до минус 60°С.

Пергамин по ГОСТ 2697 или фольга алюминиевая толщиной 15 мкм по ГОСТ 618.

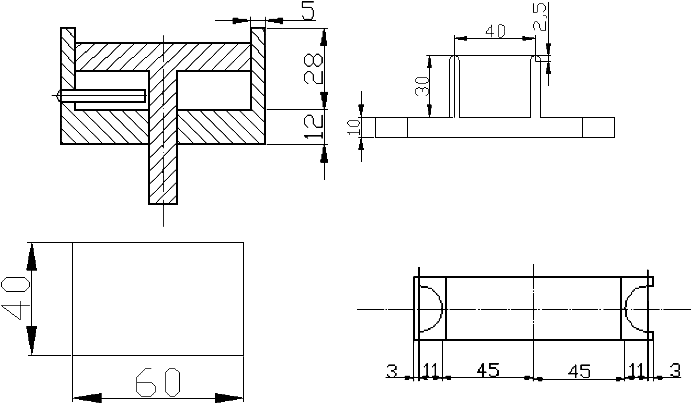

Подставка металлическая двухопорная с расстоянием между опорами (по осям) (40±0,5) мм (см. рисунок 4).

| |

а - Форма для приготовления | б - Подставка образца |

Рисунок 4 - Детали копра

Щипцы для извлечения охлажденных образцов из камеры.

Термометр жидкостный стеклянный или другие измерители температуры с ценой деления шкалы 0,1°С, диапазоном измерения от плюс 50°С до минус 100°С.

4.12.3 Порядок подготовки к проведению испытания

4.12.3.1 Испытания проводят на образцах размерами [(10х55х10)±0,5] м, изготовленных из герметика в соответствии с приложением А. Изготовляют шесть образцов-балочек.

4.12.3.2 Укладывают образцы на подложку из пергамина или фольги и выдерживают при температуре (18±3)°С не менее 24 ч.

4.12.3.3 После этого образцы помещают в охлаждающий термостат, первоначально имеющий температуру (18±3)°С. Понижение температуры в термостате до температуры на 10°С выше предполагаемой или обозначенной в технической документации на конкретный вид герметика температуры его хрупкости проводят в течение не менее 20 мин. При этой температуре образцы выдерживают в течение 35 мин.

4.12.4 Порядок проведения испытания

4.12.4.1 По истечении заданного времени образец с подложкой вынимают из термостата, устанавливают двухопорную металлическую подставку на столик так, чтобы середина образца попадала точно на линию падения бойка с грузом, и сбрасывают груз массой 0,25 кг с высоты 40 см. После этого визуально определяют наличие трещин, сколов или разрушений образца.

4.12.4.2 При отсутствии трещин, сколов или разрушений образцы герметика вновь помещают в термостат, снижают температуру на 5°С, выдерживают (20±5) мин и повторно проводят испытания.

4.12.4.3 Время с момента извлечения образца из термостата до завершения испытания не должно превышать 5 с.

4.12.4.4 Испытание повторяют, снижая каждый раз температуру на 5°С до тех пор, пока не появятся трещины, изломы или разрушения на не менее чем трех испытуемых образцах.

4.12.5 Правила обработки результатов испытания

За температуру хрупкости герметика, определенную ударным методом, характеризующую трещиностойкость, принимают температуру, при которой не менее чем на трех образцах появились трещины, изломы или разрушения.

4.13 Определение эластичности при температуре 0°С

4.13.1 Настоящий метод заключается в определении доли эластической (полностью обратимой) деформации в предельной деформации образца.

4.13.2 Применяемое оборудование и средства измерения

Линейка металлическая по ГОСТ 427 длиной не менее 50 см с ценой деления 0,1 см.

Емкость для воды с диаметром дна не менее 30 см.

Термометр лабораторный химический по ГОСТ 28498 диапазоном измерения 0°С-250°С с ценой деления 1°С.

Дуктилометр по ГОСТ 11505.

4.13.3 Порядок подготовки к проведению испытания

Для образцов герметика определяют растяжимость по ГОСТ 11505.

4.13.4 Порядок проведения испытания

Эластичность герметика определяют непосредственно после испытания образцов на растяжимость. Формы с разорвавшимися образцами снимают со штифтов дуктилометра и помещают в отдельную емкость, температура воды которой равна (0±0,5)°С. Затем проводят измерения (с точностью до 0,1 см) обеих частей образца от свободного конца образца до зажима формы и момента изменения длины не более чем на 0,1 см за 15 мин.

4.13.5 Правила обработки результатов испытания

4.13.5.1 Показатель эластичности , %, вычисляют по формуле

![]() , (7)

, (7)

где - растяжимость, см;

- длина образца до его растяжения, равная 3 см;

- сумма длин двух частей образца после их восстановления (по последнему измерению), см.

4.13.5.2 Расхождение между каждым определением и среднеарифметическим значением не должно превышать 10% среднеарифметического значения полученных результатов.

4.14 Определение эластичности при температуре 0°С после искусственного старения

4.14.1 Настоящий метод заключается в определении величины эластичности герметика после искусственного старения.

4.14.2 Применяемое оборудование и средства измерения - согласно 4.13.2. Для искусственного старения используют термошкаф, обеспечивающий поддержание температуры (70±2)°С.

4.14.3 Порядок подготовки к проведению испытания

Образец, подготовленный согласно 4.13.3, перед испытанием выдерживают в термошкафу не менее (24±1) ч при температуре (70±2)°С. Затем образец хранят не менее 1 ч при комнатной температуре и помещают в водяную баню, где выдерживают не менее 1 ч при температуре (25±2)°С.

4.14.4 Порядок проведения испытания - согласно 4.13.4.

4.14.5 Обработка результатов испытания - согласно 4.13.5.

Приложение А

(обязательное)

Приготовление пленки из герметика

А.1 Приготовление пленки из герметика на основе эмульгированного битума

А.1.1 Приборы, принадлежности и материалы

Металлическая форма размерами [(300х300)±5] мм и высотой (3±0,1) мм.

Глицерин по ГОСТ 6823 или ГОСТ 6259.

А.1.2 Приготовление

Приготовление пленки - по ГОСТ 26589, при этом герметик наносят в три приема равными порциями массой по (100±5) г каждая. После налива первого и второго слоев герметик выдерживают при температуре (20±2)°С не менее 4 ч, после налива третьего слоя - при той же температуре не менее 48 ч. Затем стеклянную пластину с герметиком выдерживают в сушильном шкафу при температуре (65±5)°С в течение 12 ч, после чего вынимают, охлаждают при температуре (минус 5±2)°С в течение (30±5) мин и отделяют готовую пленку. Пленку присыпают тальком, удаляя излишки мягкой кистью или хлопчатобумажной тканью. После изготовления пленка должна быть выдержана не менее 48 ч при температуре окружающей среды на открытом воздухе.

А.2 Приготовление пленки для битумно-полимерных эмульсионных герметиков

А.2.1 Приборы, принадлежности, реактивы и материалы

Шкаф электрический сушильный, обеспечивающий поддержание температуры до 200°С.

Весы лабораторные с допускаемой погрешностью взвешивания не более 0,05 г.

Вискозиметр ВЗ-246.

Набор сит с металлическими сетками по ГОСТ 6613.

Стакан лабораторный вместимостью не менее 2 дм и высотой не менее 230 мм.

Пробирка высотой не менее 250 мм с риской на высоте 200 мм.

Нож.

Подставка под пробирки (см. рисунок А.1).

|

Рисунок А.1 - Подставка под пробирки

Кальций азотнокислый по ГОСТ 4142.

Каолин обогащенный по ГОСТ 21285.

Вода дистиллированная по ГОСТ 6709.

Герметик.

Тальк по ГОСТ 21235.

Бумага фильтровальная.

Бумага разделительная с силиконовым покрытием.

А.2.2 Приготовление фиксатора

Готовят фиксатор следующего состава, % масс.:

- азотнокислый кальций - 28;

- каолин - 25;

- вода дистиллированная - 47.

Азотнокислый кальций растворяют в воде, затем в раствор при непрерывном перемешивании вводят каолин и продолжают перемешивание до получения однородной массы (без комков). Полученный фиксатор протирают через сито с сеткой N 014 или N 016 и оставляют не менее чем на 24 ч. Затем проверяют вязкость готового фиксатора, которая должна быть 14-16 с при диаметре сопла 4 мм. При загустении (в случае длительного хранения) в фиксатор добавляют дистиллированную воду до получения заданной вязкости.

А.2.3 Отливка пленки

В стакан наливают не менее 1500 г фиксатора, опускают в него пробирку до риски, затем пробирку вынимают, переворачивают и устанавливают горизонтально на подставку (рисунок А.1), которую помещают в сушильный шкаф, нагретый до температуры 20°С-50°С, и выдерживают не менее 1 ч.

Во второй стакан наливают не менее 1500 г герметика и перемешивают. Перед погружением пробирки, обработанной фиксатором, с поверхности герметика удаляют пузырьки при помощи фильтровальной бумаги. Пробирку опускают в герметик до риски, закрепляют на штативе таким образом, чтобы пробирка не касалась стенок и дна стакана, и выдерживают в таком положении не менее 10 мин до отложения геля. Затем пробирку вынимают из штатива, переворачивают вверх дном и устанавливают на подставку, выдерживают при температуре (20±2)°С не менее 1 ч, затем перемещают в сушильный шкаф при температуре (55±5)°С и выдерживают не менее 5 ч.

Подставку с пробирками вынимают из сушильного шкафа и выдерживают при температуре (20±2)°С не менее 30 мин.

Пленку разрезают вдоль по высоте пробирки, снимают, промывают проточной водой, припудривают тальком и заворачивают в разделительную бумагу.

А.3 Приготовление пленки для битумно-полимерных отверждающихся герметиков

А.3.1 Приборы, принадлежности, материалы и реактивы

Шкаф электрический сушильный, обеспечивающий поддержание температуры до 200°С.

Весы лабораторные с допускаемой погрешностью взвешивания не более 0,05 г.

Пластинка стеклянная размерами [(250х250)±10] мм с бортиками высотой 5-7 мм.

Эмульсия мыльная.

20%-ный раствор полиизобутилена в бензине.

Герметик.

А.3.2 Отливка пленки

На стеклянную пластинку, предварительно покрытую мыльной эмульсией, наливают герметик в три приема равными порциями массой по (185±1) г каждая.

После налива первого и второго слоев герметик выдерживают при температуре (20±2)°С не менее 4 ч, после налива третьего слоя - при той же температуре не менее 48 ч.

Затем стеклянную пластинку с герметиком помещают в сушильный шкаф, предварительно нагретый до температуры (65±5)°С, и выдерживают в течение не менее 2 ч, после чего вынимают, охлаждают до температуры (20±2)°С и отделяют полученную пленку.

Пленка после изготовления должна быть выдержана не менее 12 ч при температуре (20±2)°С.

УДК 691.58:006.354 | МКС 93.080.20 |

Ключевые слова: автомобильные дороги общего пользования, битумные герметики, текучесть, эластичность, температура хрупкости, ударный метод, водопоглощение | |

Электронный текст документа

и сверен по:

, 2019