МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ 32998.6— 2024 (EN 1279-6:2018)

СТЕКЛОПАКЕТЫ КЛЕЕНЫЕ

Правила и методы обеспечения качества продукции

(EN 1279-6:2018, Glass in building — Insulating glass units — Part 6: Factory production control and periodic tests, MOD)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 32998.6—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Союзом Стекольных Предприятий (ССП) на основе официального перевода на русский язык англоязычной версии стандарта, указанного в пункте 5 стандарта, который выполнен Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 133 «Стекло»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2024 г. № 177-П)

За принятие проголосовали:

Краткое наименование страны по МК(ИСО 3166) 004—97 | Код страны по МК(ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 октября 2024 г. № 1447-ст межгосударственный стандарт ГОСТ 32998.6—2024 (EN 1279-6:2018) введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2025 г.

5 Настоящий стандарт является модифицированным по отношению к европейскому стандарту EN 1279-6:2018 «Стекло в строительстве. Стеклопакеты. Часть 6. Производственный контроль продукции и периодические испытания» («Glass in building — Insulating glass units — Part 6: Factory production control and periodic tests», MOD) путем изменения, дополнения отдельных фраз (слов, ссылок), которые выделены в тексте курсивом.

Ссылки на европейские стандарты, которые не приняты в качестве межгосударственных стандартов, заменены в разделе «Нормативные ссылки» и тексте стандарта ссылками на межгосударственные стандарты, которые распространяются на тот же объект и аспект стандартизации, но не являются гармонизированными со ссылочными стандартами.

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

Сопоставление структуры настоящего стандарта со структурой примененного в нем европейского стандарта не приведено, так как разделы стандартов идентичны

6 ВЗАМЕН ГОСТ 32998.6—2014 (EN 1279-6:2002)

II

ГОСТ 32998.6—2024

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ 32998.6—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения, условные обозначения...........................................2

4 Требования к производственному контролю на предприятии-изготовителе.......................2

4.1 Общие сведения..................................................................2

4.2 Организация.....................................................................2

4.3 Система производственного контроля................................................2

4.4 Оборудование....................................................................3

Приложение А (обязательное) Проведение испытаний и проверок стеклопакетов................4

Приложение В (обязательное) Периодические испытания и проверки.........................24

Приложение С (справочное) Испытания витражной ленты на адгезию.........................26

Приложение D (справочное) Определение адгезионных свойств герметиков....................28

Приложение Е (справочное) Определение твердости герметиков.............................31

Приложение F (справочное) Двухкомпонентные герметики: контроль однородности смешивания ..32

Приложение G (справочное) Проверка герметичности полой дистанционной рамки, заваренной с обратной стороны.......................................................33

Приложение Н (справочное) Проверка влагопоглощающей способности влагопоглотителя........34

Приложение I (справочное) Испытание адгезии влагопоглощающей матрицы в открытых П-образных профилях.....................................................35

Приложение J (справочное) Испытания на адгезию стеклопакета с готовой гибкой дистанционной рамкой с влагопоглотителем...............................................36

Приложение К (справочное) Контрольный метод по измерению точки росы....................40

Библиография........................................................................42

IV

ГОСТ 32998.6—2024 (EN 1279-6:2018)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТЕКЛОПАКЕТЫ КЛЕЕНЫЕ

Правила и методы обеспечения качества продукции

Insulating glass units. Rules and methods of products quality assurance

Дата введения — 2025—07—01

1 Область применения

Настоящий стандарт описывает процедуры внутреннего производственного контроля на заводе-изготовителе в штатном режиме, периодического осмотра и наблюдения, а также методы испытаний для проверки соответствия стеклопакетов требованиям системы.

Настоящий стандарт действует вместе с ГОСТ 24866, ГОСТ 30779, ГОСТ 32998.4, распространяется на стеклопакеты и устанавливает правила и методы обеспечения качества продукции, указанные в приложениях А, В, С.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты: ГОСТ ISO 2137 Нефтепродукты. Смазки пластичные и петролатум. Определение пенетра-ции конусом

ГОСТ ISO 2859-1 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества*

ГОСТ ISO 9001 Системы менеджмента качества. Требования**

ГОСТ 32998.4—2014 (EN 1279-4:2002) Стеклопакеты клееные. Методы определения физических характеристик герметизирующих слоев

ГОСТ 24866—2014 Стеклопакеты клееные. Технические условия

ГОСТ 30779—2014 Стеклопакеты клееные. Метод оценки долговечности

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затра-

* В Российской Федерации действует ГОСТ Р ИСО 2859-1—2007 «Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества».

** В Российской Федерации действует ГОСТ Р ИСО 9001—2015 «Системы менеджмента качества. Требования».

Издание официальное

1

ГОСТ 32998.6—2024

гивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения, условные обозначения

3.1 В настоящем стандарте применены термины по ГОСТ 24866.

3.2 Условные обозначения

Cj — концентрация /-го газа, до испытаний на долговечность (см. приложение В), %;

cs — концентрация /-го газа, после испытаний на долговечность (см. приложение В), %;

I — показатель влагопроницаемости;

Ireq — требования к показателю влагопроницаемости;

Ti — исходное влагосодержание, %;

Tf — конечное влагосодержание, %.

4 Требования к производственному контролю на предприятии-изготовителе

4.1 Общие сведения

Система заводского производственного контроля должна включать в себя описание технологии производства, выполнение регулярных проверок и испытаний и/или оценочных процедур, а также правила применения их результатов для контроля исходного сырья и других материалов или комплектующих, оборудования, производственного процесса и изделия.

Примечание — Предполагается, что система внутреннего производственного контроля на предприятии-изготовителе соответствует ГОСТ ISO 9001 и учитывает положения настоящего пункта, отвечает требованиям этого пункта.

4.2 Организация

4.2.1 Ответственность и полномочия

Необходимо четко определить сферу ответственности, полномочий и взаимодействия всего персонала, вовлеченного в управление, осуществляющего проверку работ, влияющих на качество, в особенности для персонала, которому необходимы независимость и полномочия для:

а) организации мероприятий по предупреждению изготовления некачественных стеклопакетов;

Ь) выявления и регистрации любых фактов, свидетельствующих о проблемах с качеством стеклопакетов.

4.2.2 Руководитель производственного контроля на предприятии-изготовителе

Предприятие-изготовитель должно назначить представителя из руководства завода/предприятия, который, без ущерба для других своих обязанностей, должен иметь полномочия и отвечать за выполнение и постоянное соблюдение требований настоящего стандарта по оценке соответствия.

4.2.3 Оценка со стороны руководства предприятия-изготовителя

Систему контроля производственного процесса должно оценивать руководство предприятия-изготовителя через определенные промежутки времени в соответствии с системой контроля предприятия-изготовителя, для обеспечения постоянной пригодности и эффективности этой системы. Протоколы оценки следует хранить не менее 10 лет.

4.3 Система производственного контроля

4.3.1 Общие положения

Изготовитель разрабатывает и поддерживает в рабочем состоянии систему по контролю качества, гарантирующую соответствие стеклопакетов требованиям ГОСТ 24866. Для этого необходимо выполнять следующие требования.

4.3.2 Персонал

Изготовитель должен назначить для эксплуатации и проверок всего производственного и контрольно-испытательного оборудования персонал, обученный соответствующим образом.

2

ГОСТ 32998.6—2024

4.3.3 Документация

Производственная документация должна соответствовать производственному процессу и производственному контролю стеклопакетов, а также надлежащим образом должна быть описана в руководстве, включающем следующие разделы:

а) организационная структура, ответственность и полномочия руководства в части соответствия продукции;

Ь) процедура входного контроля сырья и материалов;

с) технология производства, система производственного контроля и другие методы, процессы и систематические мероприятия;

d) проверки и испытания, которые будут проводиться до, во время и после завершения производственного процесса, и периодичность их проведения;

е) записи о результатах проверок, испытаний и оценок;

f) обнаруженные несоответствия, требующие корректирующих действий, и предпринятые действия.

4.4 Оборудование

4.4.1 Испытательное оборудование

Испытательное оборудование и средства измерений для производственного контроля на предприятии-изготовителе должны быть метрологически аттестованы, поверены или откалиброваны в соответствии с требованиями нормативных документов, действующих на территории государства, принявшего настоящий стандарт.

Примечание — Требуемая точность калибровки зависит от погрешности метода испытания и предельно допустимых отклонений.

4.4.2 Производственное оборудование

Все используемое в производственном процессе оборудование следует регулярно проверять и содержать в исправном состоянии, так чтобы эксплуатация, износ или поломка не приводили к нарушениям в производственном процессе. Проверки и обслуживание следует проводить согласно письменным технологическим инструкциям предприятия-изготовителя, а записи должны храниться в течение срока, установленного процедурой производственного контроля предприятия-изготовителя.

4.4.3 Проверки и испытания

Информация о проверках и испытаниях приведена в А.2 в виде таблиц. Требования и документальные материалы должны соответствовать предписаниям.

Указанную периодичность следует понимать, как рекомендуемый минимальный интервал.

4.4.4 Материалы/изделия, не соответствующие требованиям

Изготовитель должен располагать документальным описанием процедур, определяющих управление материалами/изделиями, не соответствующими требованиям.

Необходимо принять надлежащие меры, чтобы:

- не допустить использования исходных материалов, не соответствующих установленным требованиям к качеству;

- не допустить поставки заказчику изделий, не соответствующих установленным требованиям к качеству.

3

ГОСТ 32998.6—2024

Приложение А (обязательное)

Проведение испытаний и проверок стеклопакетов

А.1 Общие положения

В таблице А.1 приведены проверки и испытания; в таблице А.2 приведена схема выборочного контроля.

Таблица А.1 — Требуемые проверки и испытания для определенных конструктивных исполнений стеклопакетов и компонентов стеклопакетов

Проверочная таблица | А.З | А.4 | А.5 | А.6 | А.7 | А.8 | А.9 | А.10 | А.11 | А.12 |

Тип стеклопакета3 | Все | Заполненные газом | Вторичный герметик | Первичный герметик | Дистанционная рамка | |||||

О СК X х | СК 2 х $ 8 (X Ф о ГО 1— I | га £ § | СК 2 х ? 8 к Ф о ГО 1— I | га к со га о * н ю £ Е | о о £ к ю ■& О ° С с | ф го га ф га га ф S 2 о | ||||

В2 | X | WR | X | X | X | X | ||||

ВЗ | X | WR | WR | WR | X | |||||

В4 | X | WR | X | X | WR | X | ||||

В5 | X | WR | X | X | WR | X | ||||

Вб | X | X | ||||||||

X — обязательно, WR — где применимо.

а Типы конструктивного исполнения стеклопакетов приведены в [1], приложение В.

ь Если наносимые горячим способом гибкие дистанционные рамки являются готовыми гибкими рамками, то необходимо применять обе таблицы.

Таблица А.2 — План выборочного контроля для готовых стеклопакетов (план проверки должен установить изготовитель)

Партия или суточный объем производства, шт. | Число образцов для испытаний, не менее, шт. |

2—15 | 2 |

16—25 | 3 |

26—90 | 5 |

91—150 | 8 |

151—500 | 13 |

501—1 200 | 20 |

1 201—9 999 | 32 |

Таблицы А.З—А. 12 содержат информацию об определенных типах стеклопакетов и состоят из трех разделов:

- первый раздел: входной контроль материалов;

- второй раздел: производственный контроль;

- третий раздел: контроль готовой продукции.

Если производственный процесс выглядит таким образом, что одна или несколько перечисленных проверок или испытаний неприменимы или физически невозможны, то соответствующей проверкой или испытанием можно пренебречь.

Проверку и/или испытание поставляемых сырьевых материалов следует проводить до их применения.

4

ГОСТ 32998.6—2024

Требуемыми записями согласно таблицам А.З—А.12 может быть рабочая документация к заказу, производственные документы, журналы и т. д., описанные в процедурах производственного контроля на предприятии-изготовителе и в сопутствующей документации.

Сведения изготовителя компонентов предоставляют согласно требованиям [2] или [3] и [4].

Для тех критериев, которые не требуют документального оформления, такое положение действует, пока не поступит рекламация. После этого необходимо вести записи, чтобы подтвердить, что предпринятые меры исправления оказали положительное действие.

Устройства и приборы, используемые для выпуска продукции, необходимо проверять через определенные интервалы времени, соответствующие предписанным изготовителем правилам производственного контроля на основании установленных параметров; для достижения оптимальных результатов эти интервалы необходимо соблюдать или корректировать.

А.2 Специальные требования

В зависимости от типа и вида некоторых поставляемых материалов и компонентов изготовитель должен проводить некоторые испытания одновременно с процессом изготовления, если внутренний производственный контроль на предприятии-изготовителе обеспечивает достаточный контроль, позволяющий произвести замену/смену в случае отрицательного результата испытания.

Проверки, указанные в разделе «Контроль готовой продукции» могут проводиться во время текущего производства, если производственный контроль включает соответствующий технический регламент.

Раздел таблиц «Контроль готовой продукции» относится к плану выборочного контроля, приведенному в таблице А.2 в качестве справочной информации.

Примечание — Можно использовать планы с одинаковой статистической точностью (например, на основании ГОСТ ISO 2859-1).

Если контроль партии или суточного объема производства выявляет, что число превышений предельно допустимых отклонений больше указанного в описании системы согласно ГОСТ 24866, то необходимо повторно проверить стеклопакеты всей партии или всего суточного объема производства. Стеклопакет, параметры которого превышают предельно допустимые значения, необходимо дополнительно обработать или изготовить заново. План проверок устанавливает изготовитель.

Если производственный процесс выглядит таким образом, что одна или несколько перечисленных проверок или испытаний неприменимы или физически невозможны, то соответствующей проверкой или испытанием можно пренебречь. В этом случае любая адаптация или пропуск должны быть записаны и обоснованы в документации производственного контроля на предприятии-изготовителе.

А.З Применение альтернативных методов испытаний

Допускается применять другие процедуры испытаний или оценки, которые отличаются от указанных в таблицах А.1 и А.2. В этом случае изготовитель отвечает за предоставление надлежащей документации, описывающей такие испытания и их соответствие рекомендуемой процедуре, для обеспечения соответствия фактической и заявленной характеристик.

5

ГОСТ 32998.6—2024

Таблица А.З — Контрольные и проверочные таблицы для всех параметров

№ п/п | Материал,проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 1: Входной контроль материалов | |||||

1 | Стекло | ||||

1.1 | Упаковка и маркировка | Визуальный контроль | См.требования к поставляемой продукции | Каждая партия | Нет |

1.2 | Обозначение (стекло/стекло с покрытием, по соответствующим нормативным документам) | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия | Да |

1.3 | Размеры (длина/ширина/форма/ толщина, если применяется) | Измерение | См. требования к поставляемой продукции | Каждая партия: 1 образец | Нет |

2 | Комплектующие любого типа | ||||

2.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемым изделиям | Каждая партия | Нет |

2.2 | Размеры | Измерение | См. требования к поставляемым изделиям | Каждая партия: 2 образца на тип | Да |

2.3 | Внешний вид | Визуальный контроль | См. требования к поставляемым изделиям | Каждая партия: 1 образец каждого типа | Да |

2.4 | Содержание летучих веществ (только при отсутствии сведений от поставщика) | См. [5], приложение Н | См. требования к поставляемым изделиям | Каждая партия: 2 образца каждого типа | Да |

3 | Витражная лента1) | ||||

3.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 образец | Нет |

3.2 | Размеры | Измерение | См.требования к поставляемой продукции | Каждая партия: 2 образца | Да |

3.3 | Адгезия | Испытание на адгезию (приложение С) | См. требования к поставляемой продукции | Каждая партия: 2 образца | Да |

3.4 | Содержание летучих веществ (только при отсутствии сведений поставщика) | см. [5], приложение Н | См. требования к поставляемой продукции | Каждая партия: 2 образца | Да |

4 | Маркировочные материалы | ||||

4.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

1) Декоративная (как правило, самоклеящаяся) накладка для стеклопакета, имитирующая переплет окна.

6

Продолжение таблицы А.З

ГОСТ 32998.6—2024

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

5 | Жидкость для резки | ||||

5.1 | Упаковка и маркировка | Визуальный контроль | См.требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

6 | Добавки в промывочную воду | ||||

6.1 | Упаковка и маркировка | Визуальный контроль | См.требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

Раздел 2: Производственный контроль | |||||

1 | Резка стекла (если применимо) | ||||

1.1 | Тип стекла | Визуальный контроль | См. соответствующую спецификацию | Каждое стекло | Нет |

1.2 | Качество реза | Визуальный контроль | См. соответствующую спецификацию | Каждое стекло | Нет |

1.3 | Размеры | Измерение | См. соответствующую спецификацию | 1 стекло в смену с каждой производственной линии | Да |

1.4 | Толщина | Визуальный контроль | См. соответствующую спецификацию | Каждое стекло | Нет |

1.5 | Расслоение по кромке (если имеет значение) | Визуальный контроль | См. соответствующую спецификацию | Каждое стекло | Нет |

2 | Эффективность мойки | ||||

2.1 | Качество воды для промывки | Удельное сопро-тивление/прово-димость | См. внутреннюю спецификацию | 1 раз в смену по каждой моечной машине | Нет |

2.2 | Сухая и чистая поверхность стекла и кромки | Визуальный контроль | Отсутствие видимых загрязнений | Каждое стекло | Нет |

3 | Монтаж | ||||

3.1 | Стекольные компоненты стеклопакета или используемые типы стекол | Визуальный контроль | См. соответствующую маркировку | План выборочного контроля (таблица А.2) | Нет |

3.2 | Дефекты стекла | Визуальный контроль | ГОСТ 24866—2014 (пункт 5.1.1) | План выборочного контроля (таблица А.2) | Нет |

3.3 | Положение дистанционной рамки | Визуальный контроль | См. документацию на стеклопакет | Каждый стеклопакет | Нет |

7

ГОСТ 32998.6—2024

Окончание таблицы А.З

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 3: Контроль готовой продукции | |||||

1 | Стеклопакет | ||||

1.1 | Стекольные компоненты стеклопакета или используемые типы стекол | Визуальный контроль | См. соответствующую маркировку | План выборочного контроля (таблица А.2) | Да |

1.2 | Размеры стеклопакета (длина, ширина и общая толщина, смещение кромок), положение дистанционной рамки | Измерение | См. соответствующую спецификацию | План выборочного контроля (таблица А.2) | Да |

1.3 | Дефекты стекла | Визуальный контроль | ГОСТ 24866—2014 (пункты 5.1.1) | План выборочного контроля (таблица А.2) | Да |

1.4 | Маркировка | Визуальный контроль | См. документацию на продукцию | План выборочного контроля (таблица А.2) | Да |

1.5 | Отклонение от плоскостности (сразу после герметизации стеклопакета) | Визуальный контроль | Нет существенных отклонений | План выборочного контроля (таблица А.2) | Да |

1.6 | Запотевание (это испытание применяется, если нет данных о содержании летучих веществ в соответствующих компонентах) | [5], приложение С | Отсутствие видимого конденсата | - Один раз в год или чаще, если имеет значение; - при замене важных компонентов | Да Да |

Таблица А.4 — Дополнительные контрольные и проверочные таблицы для всех газонаполненных стеклопакетов

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование/ Допуски указаны в % (предельно допустимые отклонения) | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 1: Входной контроль материалов | |||||

1 | Материалы для герметизации отверстий заполнения газом | ||||

1.1 | Упаковка и этикетка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

2 | Газ или газовая смесь | ||||

2.1 | Упаковка, этикетка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

Раздел 2: Производственный контроль | |||||

1 | Заполнение газом | ||||

1.1 | Работа системы заполнения | Настройка машины | См. производственную документацию | В смену: 1 раз | Нет |

8

Окончание таблицы А. 4

ГОСТ 32998.6—2024

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование/ Допуски указаны в % (предельно допустимые отклонения) | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

1.2 | Закрытие отверстий для заполнения газом | Визуальный контроль | См. производственную документацию | Каждый стеклопакет | Нет |

Раздел 3: Контроль готовой продукции | |||||

1 | Заполнение газом | ||||

1.1 | Концентрация газа (ct) | Измерение | с/=с/0(+1°%,-S%) | 1 на 1 000 стеклопакетов, не менее 3 шт./24 ч с линии, или 1 шт./день, если производительность меньше, чем 100 шт./24 ч с линии | Да |

Таблица А.5 — Дополнительная контрольная и проверочная таблица для реактивных одно- и двухкомпонентных вторичных герметиков, наносимых при температуре окружающей среды

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 1: Входной контроль материалов | |||||

1 | Вторичный герметик | ||||

1.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия | Нет |

1.2 | Срок хранения | Визуальный контроль | Спецификация поставщика | Каждая партия: 1 раз | Нет |

1.3.аа | Адгезия к стеклу (стеклопакет — типа А) | См. приложение D | D.3.1 и D.3.2 | Каждая партия: 1 образец | Да |

Адгезия к дистанционной рамке | См. приложение D | D.2 | Каждая партия: 1 образец | Да | |

1.3.Ьа | Адгезия к стеклу (стеклопакеты — типов В и С) | Испытание на разрыв по ГОСТ 32998.4, без выдержки образцов | [6] | Каждая партия: 1 образец | Да |

1.4а | Твердость: может сочетаться с 1.3, см. также: настоящую таблицу, раздел 2 «Производственный контроль», строка 1.5 | См. приложение Е | См. документацию на продукцию | Каждая партия: 1 образец каждого типа | Да |

1.5а | Содержание летучих веществ (только при отсутствии сведений поставщика) | См. [5], приложение Н | См. документацию на продукцию | Каждая партия: 1 образец каждого типа | Да |

9

ГОСТ 32998.6—2024

Окончание таблицы А. 5

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 2: Производственный контроль | |||||

1 | Вторичный герметик | ||||

1.1 | Адгезия к стеклу и дистанционной рамке (тип А) | Приложение D | D.3.1 и D.3.2 | 1 раз в смену по каждой производственной линии | Да |

1.2 | Адгезия к стеклу и дистанционной рамке (типы В и С) | Испытание на разрыв без выдержки образцов по ГОСТ 32998.4 | Когезионное разрушение > 90 % | В смену: 3 образца каждого типа поверхности стекла (включая стекло с покрытием) | Да |

1.3 | Пропорции смеси | См. спецификацию оборудования и герметиков | См. спецификацию герметиков | Минимум дважды в год и при каждом изменении материалов | Да |

1.4 | Смешивание | Проверка смешивания (приложение F) | Отсутствуют разводы | В смену: 1 раз | Да |

1.5 | Твердость | Испытание на твердость (приложение Е) | См. документацию на продукцию | В смену: 1 раз | Да |

1.6 | Загрязнение | Визуальный контроль | Отсутствуют загрязнения | На транспортную упаковку | Нет |

Раздел 3: Контроль готовой продукции | |||||

1 | Вторичный герметик | ||||

1.1 | Превышение предельно допустимых отклонений по видимым дефектам | Визуальный контроль и измерение | См. документацию на продукцию | План выборочного контроля (таблица А.2) | Да |

а При отсутствии сведений поставщика. | |||||

Таблица А.6 — Дополнительная контрольная и проверочная таблица для вторичных герметиков, наносимых горячим способом (быстрозастывающий/не быстрозастывающий)

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 1: Входной контроль материалов | |||||

1 | Вторичный герметик | ||||

1.1 | Упаковка и маркировка | Визуальный контроль | См.требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

1.2 | Срок хранения | Визуальный контроль | Спецификация поставщика | Каждая партия: 1 раз | Нет |

10

Продолжение таблицы А.6

ГОСТ 32998.6—2024

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

1.3 | Внешний вид | Визуальный контроль | См.требования к поставляемой продукции | Каждая партия: 1 раз | Да |

1.4 | Температура при нанесении | Сведения поставщика | См. требования к поставляемой продукции | Каждая партия: 1 раз | Да |

1.5 | Адгезия: можно сочетать с данными из текущей таблицы, раздел 2: Производственный контроль, строка 2.2 | Приложение D | См. D.3.2 | Каждая партия: 1 образец | Да |

1.6 | Содержание летучих веществ (только при отсутствии сведений поставщика) или проверка запотевания (только при отсутствии сведений поставщика) | См. [5], приложение Н или С | См. документацию на продукцию | Каждая партия: 1 образец каждого типа | Да |

2 | Дополнительные вспомогательные монтажные материалы (если применяются), например, термопластичные первичные герметики/клеи для дистанционной рамки | ||||

2.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

2.2 | Срок хранения | Визуальный контроль | Спецификация поставщика | Каждая партия: 1 раз | Нет |

2.3 | Температура при нанесении (только клей для дистанционной рамки) | Сведения поставщика | См.требования к поставляемой продукции | Каждая партия: 2 образца каждого типа | Нет |

Раздел 2: Производственный контроль | |||||

1 | Материалы для сборки (если применяются) | ||||

1.1 | Однородность | Визуальный контроль | Рекомендации поставщика | Постоянно | Нет |

1.2 | Нанесение в углах | Визуальный контроль | Рекомендации поставщика | Постоянно | Нет |

1.3 | Дозировка (только термопластичный клей для дистанционной рамки) | Визуальный контроль | Рекомендации поставщика | В смену: 1 раз 2 образца | Нет |

1.4 | Загрязнение площади контакта | Визуальный контроль | Отсутствует загрязнение | Постоянно | Нет |

2 | Вторичный герметик горячего нанесения | ||||

2.1 | Рабочая температура на форсунке | Измерение | Рекомендации поставщика | Начало,середина и конец смены | Да |

2.2 | Адгезия к стеклу и дистанционной рамке | Измерение: приложение D | См. D.3.2 | Начало, середина и конец смены | Да |

2.3 | Воздушные включения (использовать образцы, указанные в строке 2.2) | Визуальный контроль | Отсутствуют выраженные воздушные включения | Начало, середина и конец смены | Нет |

11

ГОСТ 32998.6—2024

Окончание таблицы А. 6

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

2.4 | Загрязнения | Визуальный контроль | См.требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

2.5 | Пузырьки воздуха | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

2.6 | Заполнение стыков | Визуальный контроль | См. документацию на продукцию | Постоянно | Нет |

2.7 | Выравнивание давления в камерах с атмосферным (параллельность листов стекла в стеклопакете) | Визуальный контроль | См. документацию на продукцию | В смену: 1 раз 2 образца | Нет |

Раздел 3: Контроль готовой продукции | |||||

1 | Вторичный герметик | ||||

1.1 | Превышение предельно допустимых отклонений по видимым дефектам | Визуальный контроль и измерение | См. документацию на продукцию | План выборочного контроля (таблица А.2) | Да |

Таблица А.7 — Дополнительная контрольная и проверочная таблица для первичных герметиков

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 1: Входной контроль материалов | |||||

1 | Первичный герметик | ||||

1.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

1.2 | Пенетрация (при отсутствии сведений поставщика) | ГОСТ ISO 2137 | См. требования к поставляемой продукции | Каждая партия: 2 образца каждого типа | Нет |

1.3 | Содержание летучих веществ (только при отсутствии сведений поставщика) | См. [5], приложение Н | См. требования к поставляемой продукции | Каждая партия: 2 образца каждого типа | Да |

Раздел 2: Производственный контроль | |||||

1 | Первичный герметик | ||||

1.1 | Однородность | Визуальный контроль | См. документацию на продукцию | Постоянно | Нет |

1.2 | Нанесение на углах | Визуальный контроль | См. документацию на продукцию | Постоянно | Нет |

1.3 | Форма после экструзии | Визуальный контроль | См. документацию на продукцию | Постоянно | Нет |

1.4 | Загрязнение площади контакта | Визуальный контроль | См. документацию на продукцию | Постоянно | Нет |

12

Окончание таблицы А. 7

ГОСТ 32998.6—2024

№ п/п | Материал,проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

1.5 | Объем экструдируемого материала | Измерение | См. документацию на продукцию | 1 раз в смену по каждому используемому типу дистанционной рамки | Да |

Раздел 3: Контроль готовой продукции | |||||

1 | Первичный герметик (если применимо) | ||||

1.1 | Превышение предельно допустимых отклонений по видимым дефектам | Визуальный контроль | См. документацию на продукцию | План выборочного контроля (таблица А.2) | Да |

Таблица А.8 — Дополнительная контрольная и проверочная таблица для стеклопакетов с полой дистанционной рамкой и влагопоглощающим наполнителем

№ п/п | Материал,проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 1: Входной контроль материалов | |||||

1 | Профиль дистанционной рамки | ||||

1.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

1.2 | Прямолинейность | Визуальный контроль и/или измерение | См. требования к поставляемой продукции | Каждая партия: 1 образец | Нет |

1.3 | Размеры (высота, ширина) | Измерение | См. требования к поставляемой продукции | Каждая партия: 1 образец | Нет |

1.4 | Форма | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

1.5 | Состояние поверхности | Испытание на адгезию (например, D.3) | См. документацию на продукцию | Каждая партия: 1 образец | Нет |

1.6 | Диффузионные отверстия | Визуальный контроль | См. документацию на продукцию | 1 образец в смену по каждому типу стеклопакета (см. примечание ниже) | Нет |

1.7 | Нежелательные отверстия (если имеются, например заваренные на обратной стороне) | Визуальный контроль (см. приложение G) | Отсутствуют отверстия | Каждая партия: 1 раз | Нет |

1.8 | Содержание летучих веществ (только при отсутствии сведений поставщика) | [5], приложение Н | См. требования к поставляемой продукции | Каждая партия: 1 образец | Нет |

13

ГОСТ 32998.6—2024

Продолжение таблицы А. 8

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

2 | Влагопоглотитель | ||||

2.1 | Упаковка и маркировка | Визуальный контроль | См.требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

2.2 | Влагоемкость влагопоглотителя | См. приложение Н | См.требования к поставляемой продукции | Каждая партия: 1 образец | Да |

Раздел 2: Производственный контроль | |||||

1 | Дистанционный профиль | ||||

1.1 | Размеры относительно размеров стекла | Измерение | См. документацию на стеклопакет | В смену: 1 рама | Да |

1.2 | Влагопоглощающий наполнитель (количество) | Измерение | См. документацию на стеклопакет | 1 образец в смену по каждому параметру: рамка/ тип/толщина | Да |

1.3 | Чистота | Визуальный контроль | См. документацию на стеклопакет | 1 образец в смену по каждой рамке | Нет |

1.4 | Свойства при изгибе: форма, толщина в углах, герметичность | Визуальный контроль | См. документацию на стеклопакет | В смену: 1 дистанционная рамка каждого типа | Да |

1.5 | Уголок и соединитель | Визуальный контроль | См. документацию на стеклопакет | В смену: 1 рамка | Нет |

1.6 | Положение рамки на стекле | Визуальный контроль | См. документацию на стеклопакет | Каждый стеклопакет (при монтаже вручную), в смену: 1 рамка (при монтаже механическим способом) | Нет |

2 | Влагопоглотитель | ||||

2.1 | Влагоемкость влагопоглотителя при вскрытии упаковки: значение должно соответствовать заявленным характеристикам поставщика влагопоглотителя, например значение АТ | См. приложение Н | Исходное содержание Н2О < 1,7 % | При каждом вскрытии упаковки | Да |

2.2 | Влагоемкость влагопоглотителя в каждой станции заполнения | См. приложение Н | Исходное содержание Н2О < 3,0 % | 1 раз в смену | Да |

2.3 | Влагоемкость влагопоглотителя в заполненной рамке во время ожидания на открытом участке | См. приложение Н | Исходное содержание Н2О < 3,0 % | 1 рамка в смену, если применяется | Нет |

14

Окончание таблицы А. 8

ГОСТ 32998.6—2024

№ п/п | Материал,проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

3 | Заполнение газом | ||||

3.1 | Герметизация отверстий заполнения газом (если имеются) | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

Примечание — «В смену» означает минимум один раз в сутки и максимум три раза в сутки для каждого типа. | |||||

Раздел 3: Контроль готовой продукции | |||||

Дополнительный контроль не предусмотрен. | |||||

Таблица А.9 — Дополнительная контрольная и проверочная таблица для стеклопакетов с гибкой дистанционной рамкой с влагопоглотителем, наносимой горячим способом

№ п/п | Материал,проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 1: Входной контроль материалов | |||||

1 | Дистанционная рамка | ||||

1.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

1.2 | Консистенция | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

1.3 | Влагоемкость влагопоглотителя (только при отсутствии сведений поставщика) | Если применяется, см. Н.З | См. требования к поставляемой продукции | Каждая партия: 1 образец каждого типа | Да |

1.4 | Срок хранения | Визуальный контроль | См. документацию на продукцию | Каждая партия: 1 раз | Да |

1.5 | Адгезия к стеклу (если первичный герметик не используется, комбинировать с разделом 2: Производственный контроль в этой таблице, строка 1.11) | ПриложениеD | См. документацию на продукцию | Каждая партия: 2 образца каждого типа | Да |

1.6 | Адгезия к вторичному герметику (для стеклопакетов типов В и С) | Приложение I (испытание прочности на отслаивание) | Когезионный разрыв | Каждая партия | Да |

1.7 | Содержание летучих веществ (только при отсутствии сведений поставщика) или проверка запотевания (только при отсутствии сведений поставщика) | Убыль массы, см. [5], приложение Н или испытание на запотевание, приложение С | См. требования к поставляемой продукции | Каждая партия: 2 образца на тип | Да |

15

ГОСТ 32998.6—2024

Продолжение таблицы А. 9

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 2: Производственный контроль | |||||

1 | Дистанционная рамка: | ||||

1.1 | Однородность структуры | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

1.2 | Прочность | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

1.3 | Положение относительно кромки стекла | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

1.4 | Загрязнение площади контакта (если применимо) | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

1.5 | Стыки | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

1.6 | Узел углового соединения | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

1.7 | Проверка размеров | Измерение | См. документацию на продукцию | В смену: 1 раз каждого типа | Да |

1.8 | Масса экструдированной дистанционной рамки (если применимо) | Измерение | См. документацию на продукцию | В смену: 1 раз каждого типа | Да |

1.9 | Температура экструзии (если применимо) | Измерение | См. документацию на продукцию | В смену: 1 раз | Да |

1.10 | Адгезия к стеклу — для стеклопакета типа А | Приложение D | См. документацию на продукцию | В смену: 1 образец | Да |

1.11 | Адгезия типов стеклопакетов, В и С: - адгезия к стеклу | Испытание на разрыв ГОСТ 32998.4 | Когезионный разрыв, см. ГОСТ32998.4 | Каждая партия: 2 образца | Да |

1.12 | Адгезия типов стеклопакетов, В и С: - адгезия на вторичном герметике | Испытание на отслаивание, приложение I | Когезионный разрыв, см. ГОСТ 32998.4 | Каждая партия: 2 образца | Да |

2 | Подпрессовка | ||||

2.1 | Температура внутри пресса (если применимо) | Измерение | См. документацию на продукцию | Каждый стеклопакет | Нет |

2.2 | Толщина стеклопакета | Измерение | См.требования к поставляемым изделиям | В смену: 2 раза | Нет |

16

Окончание таблицы А. 9

ГОСТ 32998.6—2024

№ п/п | Материал,проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 3: Контроль готовой продукции | |||||

1 | Дистанционная рамка | ||||

1.1 | Превышение предельно допустимых отклонений по видимым дефектам | Визуальный контроль и измерения | См. документацию на продукцию | План выборочного контроля (таблица А.2) | Да |

Таблица А. 10 — Дополнительная контрольная и проверочная таблица для стеклопакетов с готовой гибкой дистанционной рамкой с влагопоглотителем

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 1: Входной контроль материалов | |||||

1 | Дистанционная рамка | ||||

1.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

1.2 | Размеры (длина/ширина, форма) | Измерение | См. требования к поставляемой продукции | Каждая партия: 1 образец | Нет |

1.3 | Твердость | Измерение, приложение Е | См. требования к поставляемой продукции (твердость по Шору 0 или А) | Каждая партия: 1 образец | Да |

1.4 | Адгезия дистанционной рамки к вторичному герметику | Испытание на адгезию, приложение J | См. требования к поставляемой продукции | Каждая партия: 2 образца | Да |

1.5 | Адгезия дистанционной рамки к стеклу | Испытание на адгезию, приложение J | См. требования к поставляемой продукции | Каждая партия: 2 образца | Да |

1.6 | Содержание летучих веществ (только при отсутствии сведений поставщика) или проверка запотевания (только при отсутствии сведений поставщика) | Убыль массы, [5], приложение Н, или испытание на запотевание, приложение С | См. требования к поставляемой продукции | Каждая партия: 2 образца | Да |

Раздел 2: Производственный контроль | |||||

1 | Дистанционная рамка | ||||

1.1 | Положение относительно кромки стекла | Измерение | См. документацию на продукцию | В смену на каждую ширину дистанционной рамки: 1 раз | Да |

1.2 | Влагоемкость | Приложение Н, Н.З | См. приложение Н | Каждая партия: 1 образец | Да |

17

ГОСТ 32998.6—2024

Окончание таблицы А. 10

№ п/п | Материал,проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

1.3 | Чистота дистанционной рамки | Визуальный контроль | Отсутствие видимых загрязнений | В смену по каждому типу: 1 рамка | Нет |

1.4 | Стыки | Визуальный контроль | Отсутствуют разрывы | Каждый стеклопакет | Нет |

1.5 | Адгезия дистанционной рамки к стеклу | Приложение J (испытание на снятие) | См. приложение J | В смену на каждую ширину дистанционной рамки: 1 | Нет |

Раздел 3: Контроль готовой продукции | |||||

1 | Дистанционная рамка | ||||

1.1 | Превышение предельно допустимых отклонений по видимым дефектам | Визуальный контроль и измерения | См. документацию на продукцию | План выборочного контроля (таблица А.2) | Да |

Таблица А.11 — Дополнительная контрольная и проверочная таблица для стеклопакетов с жесткой дистанционной рамкой П-образного профиля и полимерной матрицей с влагопоглотителем

№ п/п | Материал,проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 1: Входной контроль материалов | |||||

1 | Матрица влагопоглотителя | ||||

1.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

1.2 | Влагоемкость | Приложение Н | См. требования к поставляемой продукции | Каждый барабан | Да |

1.3 | Срок хранения | Визуальный контроль | См. документацию на продукцию | Каждая партия: 1 раз | Нет |

1.4 | Адгезия, раздел 2 «Производственный контроль» в этой таблице, строка 2.3 | См. приложение J | См. документацию на продукцию | Каждая партия: 2 образца каждого типа | Да |

1.5 | Содержание летучих веществ (только при отсутствии сведений поставщика) или проверка запотевания (только при отсутствии сведений поставщика) | Убыль массы, см. [5], приложение Н, или испытание на запотевание, приложение С | См. требования к поставляемой продукции | Каждая партия: 2 образца каждого типа | Да |

2 | Упаковка с дистанционной рамкой | ||||

2.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

18

Продолжение таблицы А. 11

ГОСТ 32998.6—2024

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

2.2 | Размеры (толщина, ширина) | Измерение | См. требования к поставляемой продукции | Каждая партия: 1 образец каждого типа | Да |

2.3 | Состояние поверхности | Испытание на адгезию (например, D.3.2) | См. документацию на продукцию | Каждая партия: 2 образца каждого типа | Да |

2.4 | Содержание летучих веществ (только при отсутствии сведений поставщика) | [5], приложение Н | См. требования к поставляемой продукции | Каждая партия: 2 образца каждого типа | Да |

3 | Материал для герметизации отверстий при заполнении газом | ||||

3.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

Раздел 2: Производственный контроль | |||||

1 | Профиль дистанционной рамки | ||||

1.1 | Размеры относительно размеров стекла | Измерение | См. документацию на продукцию | В смену: 1 рамка | Да |

1.2 | Чистота | Визуальный контроль | См. документацию на продукцию | В смену: 1 рамка | Нет |

1.3 | Высота и ширина прокатного сечения | Измерение | См. документацию на продукцию | В смену: 1 рамка | Да |

1.4 | Стыки | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

1.5 | Узел углового соединения | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

1.6 | Положение рамки на стекле | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

2 | Полимерная матрица с влагопоглотителем | ||||

2.1 | Масса экструдированной полимерной матрицы с влагопоглотителем | Измерение | См. документацию на продукцию | В смену: 1 образец каждого типа | Да |

2.2 | Влагоемкость | См. Н.З | См. документацию на продукцию | В смену: 1 образец | Да |

2.3 | Адгезия к дистанционной рамке | См. приложение J | См. документацию на продукцию | В смену: 1 образец | Да |

19

ГОСТ 32998.6—2024

Окончание таблицы А. 11

№ п/п | Материал,проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

3 | Подпрессовка | ||||

3.1 | Консистенция и свойства герметика | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

3.2 | Толщина стеклопакета | Измерение | См. требования к поставляемой продукции | В смену: 2 образца | Нет |

3.3 | Температура стекла на выходе | Измерение | См. спецификацию производственного контроля | В смену: 1 раз на каждой производственной линии | Да |

4 | Заполнение газом | ||||

4.1 | Закупорка отверстий заполнения газом (если имеются) | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

Раздел 3: Контроль готовой продукции | |||||

1 | Полимерная матрица с влагопоглотителем | ||||

1.1 | Превышение предельно допустимых отклонений по видимым дефектам | Визуальный контроль | См. документацию на продукцию | План выборочного контроля (таблица А.2) | Да |

Таблица А.12 — Дополнительная контрольная и проверочная таблица для всех стеклопакетов, герметизированных металлической лентой

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 1: Входной контроль материалов | |||||

1 | Медная проволока | ||||

1.1 | Упаковка и этикетка; обмотка и отклонения от геометрии; окисление | Визуальный контроль | См. требования к поставляемой продукции | Каждая бобина | Нет |

1.2 | Химический состав (если информация отсутствует); диаметр проволоки | Измерение | См. требования к поставляемой продукции | Каждая партия: 1 образец | Да |

1.3 | Диаграмма зависимости напряжения и деформации (если отсутствует) | [7] | См. требования к поставляемой продукции | Каждая партия: 1 образец | Да |

2 | Припой для лужения | ||||

2.1 | Упаковка и маркировка | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

20

Продолжение таблицы А.12

ГОСТ 32998.6—2024

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

2.2 | Химический состав (при отсутствии информации); размеры и примеси (при условии их наличия) | Измерение | См. требования к поставляемой продукции | Каждая партия: 1 образец | Да |

3 | Припой для герметизации стеклопакета (если применимо) | ||||

3.1 | Упаковка и маркировка | Визуальный контроль | См.требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

3.2 | Загрязнения на прутках припоя; поперечное сечение прутков припоя | Визуальный контроль | См. требования к поставляемой продукции | Каждый пруток припоя | Нет |

3.3 | Химический состав (если информация отсутствует) | Измерение | См.требования к поставляемой продукции | Каждая партия: 2 образца | Да |

4 | Металлическая дистанционная рамка | ||||

4.1 | Упаковка и этикетка; обмотка; окисление; следы олова (если применимо); царапины; маркировка (если применимо) | Визуальный контроль | См. требования к поставляемой продукции | Каждая бобина | Нет |

4.2 | Химический состав (если информация отсутствует) | Измерение | См. требования к поставляемой продукции | Каждая партия: 1 образец | Да |

4.3 | Размеры профиля; толщина слоя олова (если применимо) | Измерение | См.требования к поставляемой продукции | Каждая партия: 1 образец | Нет |

5 | Картридж с влагопоглотителем (если применимо) | ||||

5.1 | Упаковка и этикетка; чистота | Визуальный контроль | См. требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

5.2 | Внутреннее и внешнее сечение; длина | Измерение | См. требования к поставляемой продукции | Каждая партия: 1 картридж | Нет |

5.3 | Содержание летучих веществ (только при отсутствии сведений поставщика) | [5], приложение Н | См. документацию на продукцию | Каждая партия: 1 картридж | Нет |

6 | Влагопоглотитель | ||||

6.1 | Упаковка и маркировка | Визуальный контроль | См.требования к поставляемой продукции | Каждая партия: 1 раз | Нет |

6.2 | Влагоемкость | См. приложение Н | Исходное влагосодержание < 1,7 % | Каждая единица упаковки | Да |

21

ГОСТ 32998.6—2024

Продолжение таблицы А. 12

№ п/п | Материал,проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 2: Производственный контроль | |||||

1 | Попадание металла на стекло | ||||

1.1 | Равномерность толщины; пайка на угловых соединениях; ширина слоя припоя; толщина слоя припоя | Визуальный контроль/ измерение | См. документацию на продукцию | В смену: 2 стекла | Нет |

1.2 | Адгезия при отрыве кромок | См. приложение D | См. D.3.1 | В смену с каждой машины: 2 образца | Да |

2 | Металлическая дистанционная рамка | ||||

2.1 | Положение дистанционной рамки (если применимо); качество сгибов; стыки | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

3 | Пайка | ||||

3.1 | Размер и стабильный ход мениска | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

4 | Картридж с влагопоглотителем (если применимо) | ||||

4.1 | Чистая поверхность; маркировка (если применимо); заполнение влагопоглотителем | Визуальный контроль | См. документацию на продукцию | Каждый стеклопакет | Нет |

4.2 | Влагоемкость | См. приложение Н | Исходное влагосодержание < 1,7 % | При каждом вскрытии упаковки | Да |

4.3 | Влагоемкость влагопоглотителя при каждом заполнении | См. приложение Н | Исходное влагосодержание < 3,0 % | В смену: 1 раз | Да |

4.4 | Влагоемкость влагопоглотителя в заполненной рамке во время ожидания на открытом участке | См. приложение Н | Исходное влагосодержание < 3,0 % | 1 рамка в смену, если применяется | Нет |

5 | Сухой воздух (если применимо) | ||||

5.1 | Интенсивность расхода сухого воздуха | Измерение | См. документацию на продукцию | В смену: 5 измерений расхода | Да |

5.2 | Продолжительность расхода сухого воздуха | Измерение | См. документацию на продукцию | В смену: 1 раз | Да |

5.3 | Точка росы | Измерение, см. приложение К | См. документацию на продукцию | Рекомендации поставщика оборудования | Да |

6 | Качество герметика | ||||

6.1 | Герметичность упаковки | См. производственную документацию | См. производственную документацию | Каждая упаковка | Нет |

22

Окончание таблицы А. 12

ГОСТ 32998.6—2024

№ п/п | Материал, проверка или испытание | Рекомендуемый метод (решение принимает изготовитель) | Требование | Рекомендуемая периодичность (решение принимает изготовитель) | Запись |

Раздел 3: Контроль изделий | |||||

1 | Частицы металла (превышающие предельно допустимые значения) | Визуальный контроль | См. документацию на продукцию | План выборочного контроля (таблица А.2) | Да |

2 | Пайка (превышение предельно допустимых отклонений) | Визуальный контроль | См. документацию на продукцию | План выборочного контроля (таблица А.2) | Да |

3 | Точка росы для стеклопакетов без влагопоглотителя | Испытание | Отсутствует конденсация | План выборочного контроля (таблица А.2) | Да |

23

ГОСТ 32998.6—2024

Приложение В (обязательное)

Периодические испытания и проверки

В.1 Общие сведения

Целью периодических испытаний и проверок является подтверждение эффективности производственного контроля продукции, способного обеспечить соответствие стеклопакетов заданным техническим характеристикам, указанным в описании системы, а также экономически обоснованному сроку эксплуатации. Для этого с установленной периодичностью необходимо подвергать в каждой системе один комплект стеклопакетов краткосрочному испытанию на долговечность следующим образом:

- визуальный осмотр и измерение геометрических характеристик стеклопакета и герметика на нескольких образцах стеклопакетов;

- определение показателя влагопроницаемости (I) после проведения периодических испытаний;

- для газонаполненных стеклопакетов — определение концентраций газов (с;) и (cs) отдельных газов и газовых смесей до и после периодической проверки (если это необходимо).

Периодические испытания и проверки являются частью заводского производственного контроля. Испытания необходимо также проводить при замене материала по [1], приложение D.

В.2 Периодичность и отбор образцов

В.2.1 Периодичность

Периодические испытания и проверки необходимо проводить не реже двух раз в год, кроме случаев существенной замены материалов в соответствии с [1], приложение D. Если результаты четырех последовательно проведенных контрольных испытаний подтверждают соответствие требуемым характеристикам, то частоту проверок снижают до одного раза в год.

В том случае, если произошла значительная замена материала в соответствии с [1], приложение D, то испытание следует проводить в соответствии с В.4. Если это испытание случайно совпадает с предстоящим периодическим испытанием, то его не требуется проводить дважды.

Все полученные результаты должны быть отражены в документации.

В.2.2 Отбор образцов

Изготавливают не менее пяти стеклопакетов в условиях обычного производства при полной отслеживаемости продукции. Образцы стеклопакетов должны быть подготовлены, как указано в ГОСТ 30779—2014 (раздел 8). Чтобы уменьшить риск разрушения стекла, не следует выбирать стеклопакеты с узорчатым или армированным стеклом.

В.З Соответствие описанию системы

В.3.1 Контрольный осмотр

До проведения ускоренного испытания на долговечность необходимо проверить и документально оформить соответствие геометрии всех стеклопакетов описанию системы.

В.3.2 Требования

Размеры герметизирующих слоев пяти стеклопакетов считаются соответствующими описанию системы изготовителя, если только один стеклопакет не соответствует описанию системы.

В.3.3 Корректирующие действия

Если проверенные образцы не соответствуют требованиям описания системы, необходимо выполнить корректирующие действия в соответствии с требованиями производственного контроля на заводе, после чего подготовить и проконтролировать новый набор образцов.

В.4 Показатель влагопроницаемости и концентрация газа

В.4.1 Общие положения

Испытание аналогично длительному испытанию на определение показателя влагопроницаемости, приведенному в ГОСТ 30779, с учетом требований, указанных в В.4.2 и В.4.3.

Примечани е—Это испытание указано в [1], приложение D, как «ускоренное испытание на долговечность».

В.4.2 Проведение испытания

В соответствии с таблицей В.1 должно быть отобрано не менее пяти стеклопакетов, прошедших осмотр.

Таблица В.1 — Назначение стеклопакетов для периодических испытаний

Минимальное число стеклопакетов | Стеклопакет предназначен для |

2 | Измерения начального влагосодержания (Tj) и концентрации газа (с,), если применимо |

2 | Испытания в климатической камере и измерение конечного влагосодержания влагопоглотителя (Tf) и концентрации газа (cs), если применимо |

24

Окончание таблицы В. 1

ГОСТ 32998.6—2024

Минимальное число стеклопакетов | Стеклопакет предназначен для |

1 | Запасной стеклопакет на случай: - разрушения стекла |

В.4.3 Метод испытания

Образцы выдерживают в течение трех недель при таких же климатических условиях, что определены в ГОСТ 30779. Показатель влагопроницаемости определяют по ГОСТ 30779.

Испытание на долговечность выполняют так же, как описано в [8], за исключением меньшего количества образцов для испытания и условий хранения до и после испытания (более 15 °C в течение периода времени, необходимого для полного отверждения материала).

Показатель влагопроницаемости (I) должен быть определен для каждого образца.

Концентрацию газа с, и cs для газонаполненных стеклопакетов следует определять до и после подходящего метода испытания, который обеспечивает точность 1,5 %.

Примечания

1 Подходящим методом является, например газовая хроматография (с детектором теплопроводности), оксиметрия, эмиссионно-искровая спектрометрия.

2 Некоторые методы могут иметь специфические ограничения в части диапазона/точности содержания газа.

Вместо испытания на влагопроницаемость после ускоренного испытания на долговечность допускается проводить испытание на утечку газа (согласно [9], приложение А).

В.4.4 Требования

В.4.4.1 Требования к Т, и показатель влагопроницаемости

Начальное влагосодержание Ti для влагопоглотителя россыпью должно составлять не более 3,0 % при 540 °C. Для влагопоглотителя в полимерной матрице показатель ^должен составлять менее 20 % от Тс*. Показатель влагопроницаемости каждого стеклопакета должен быть меньше или равен / .

Существует два способа определения /req:

а) если первичное ускоренное испытание проводят параллельно с испытанием типа по [8], то /req должен быть равен начальному значению плюс 2,5 % (или 0,025);

b) /req равен 8,5 % (или 0,085) во всех остальных случаях.

Если во время испытания стекло разрушилось, испытание необходимо повторить. Если проверенные образцы не соответствуют требованиям описания системы, необходимо выполнить корректирующие действия в соответствии с требованиями производственного контроля на заводе, а затем повторно проверить перед ускоренным испытанием на долговечность.

Необходимо проверить и документально зафиксировать соответствие двух образцов требованиям в описании системы после испытаний в климатической камере, а также толщину стеклопакета.

В.4.4.2 Требования к концентрации газа

Концентрация газа Ci в газонаполненных стеклопакетах до и после испытания каждого стеклопакета должна соответствовать описанию системы.

Концентрация газа в каждом стеклопакете должна оставаться в пределах допусков, чтобы коэффициент теплопроводности не превышал значения, заявленного изготовителем.

Согласно требованиям метода испытания в стеклопакете, заполненном аргоном на 90 %, заполнение не должно быть меньше 85 %.

В.5 Корректирующие действия в случае несоответствия требованиям

Если показатель влагопроницаемости (/) и/или концентрация газа (cs) после ускоренного испытания на долговечность не соответствуют требованиям, то необходимо тщательно проверить результаты производственного контроля на заводе и в течение двух месяцев провести повторное испытание, при этом периодичность (см. В.2) должна составлять два раза в год.

В.6 Протокол испытания

Протокол должен содержать следующие сведения:

- дату испытания и размеры герметизирующих слоев всех стеклопакетов в соответствии с описанием системы;

- показатель влагопроницаемости (I) каждого испытанного стеклопакета;

- для газонаполненного стеклопакета — концентрация газа до (с;) и после (cs) испытания.

* Стандартная влагоемкость, представляющая собой максимальное количество влаги, которое влагопоглотитель может поглотить при заданных условиях (в % к массе абсолютно сухого (прокаленного) образца влагопоглотителя).

25

ГОСТ 32998.6—2024

Приложение С (справочное)

Испытания витражной ленты на адгезию

С.1 Общие сведения

В настоящем приложении описана процедура испытания витражной ленты.

С.2 Оборудование

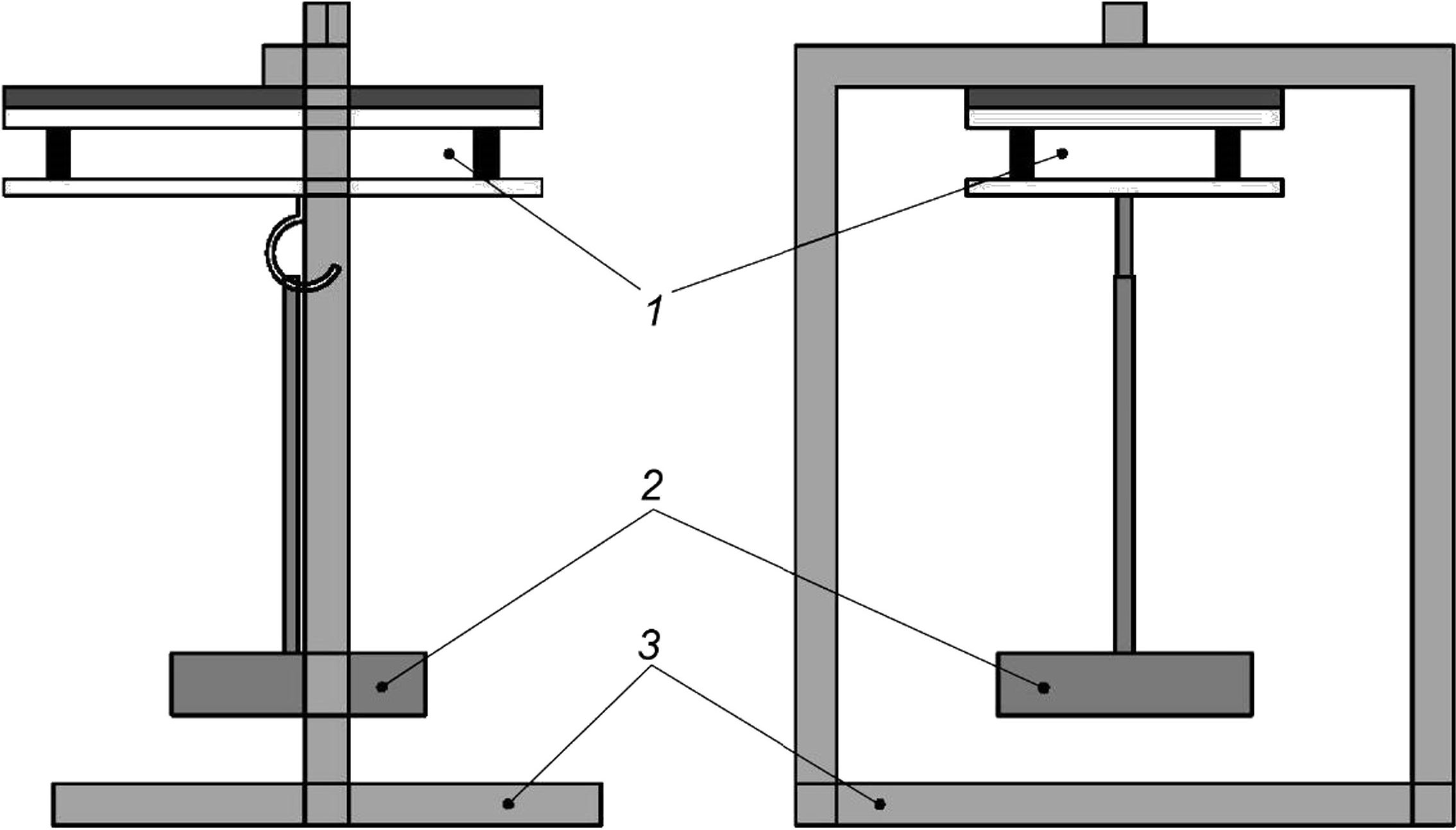

Для проведения испытаний требуется следующее оборудование:

- два груза по 1000 г;

- два груза по 500 г;

- две стойки;

- два фиксатора;

- образец стекла шириной 80 мм и длиной 950 мм;

- прижим.

С.З Образцы для испытаний

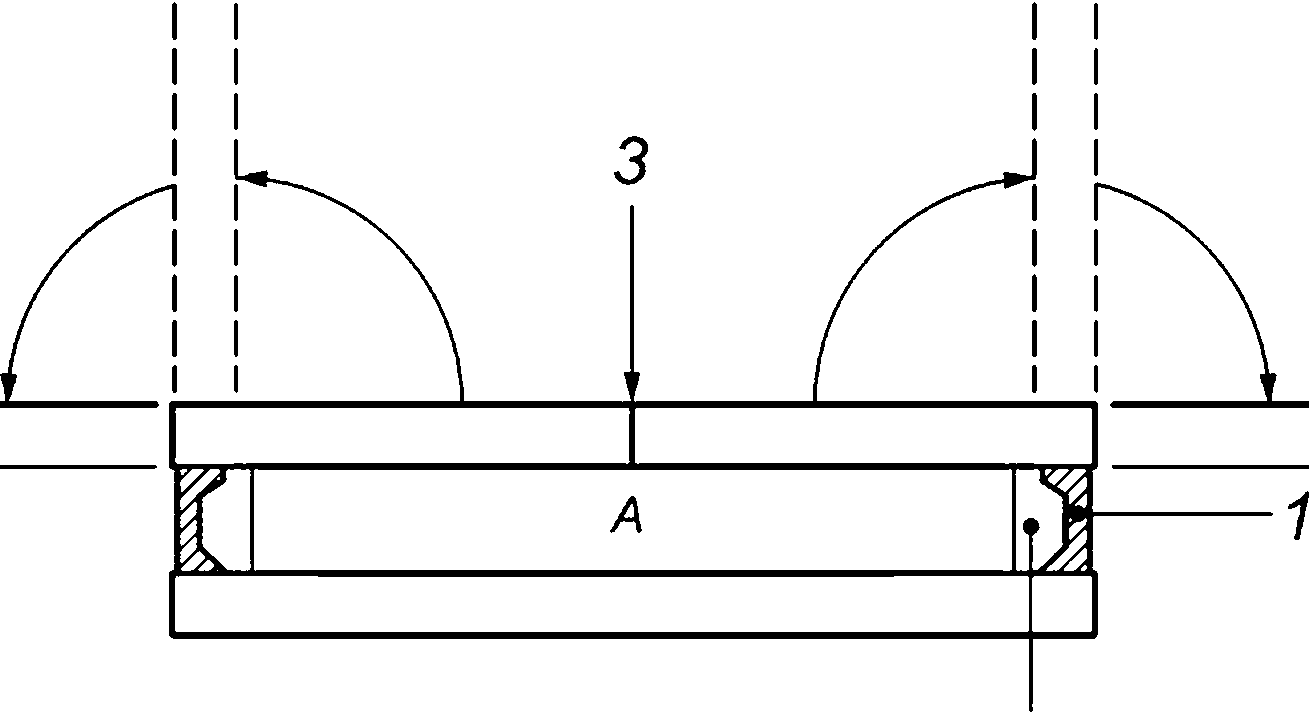

В качестве образцов используют четыре отрезка витражной ленты длиной около 1100 мм каждый, взятой из рулона, используемого в производстве стеклопакетов (см. рисунок С.1).

3

5

1 — измерение прочности на сдвиг; 2 — груз массой 1 000 г; 3 — измерение прочности на отслаивание;

4 — сложенная витражная лента; 5 — груз массой 500 г

Рисунок С.1 — Схема испытаний витражной ленты на адгезию

С.4 Проведение испытания

На стекло с обеих сторон наклеивают по два образца витражной ленты, предварительно удалив слой защитной бумажной ленты с клеящего слоя, и прижимают концы ленты, используя прижим. Наклеенную витражную ленту выдерживают в течение одного дня. Стекло закрепляют на высоте около 1100 мм над поверхностью, используя фиксаторы и стойки.

С.4.1 Испытание на отслаивание

Ленту обрезают так, чтобы к стеклу был приклеен отрезок 75 мм. Конец ленты отгибают. Стекло закрепляют над рабочей поверхностью на высоте около 1100 мм с помощью зажимов и стоек так, чтобы конец ленты свисал 26

ГОСТ 32998.6—2024

вертикально вниз. Подвешивают грузы по 500 г с двух сторон витражной ленты так, чтобы клеящий слой находился под воздействием растягивающей силы груза массой 500 г, приложенной приблизительно на расстоянии 900 мм. Груз оставляют не менее чем на 30 мин.

С.4.2 Испытание на сдвиг

Ленту обрезают так, чтобы свисало около 900 мм ленты. Стекло закрепляют над рабочим столом на высоте около 1100 мм с помощью фиксаторов и опор. Подвешивают грузы в 1000 г с двух сторон на концы ленты так, чтобы клеящий слой находился под воздействием сдвигового усилия. Оставляют груз не менее чем на 2 ч.

С.5 Протокол испытания

Протокол испытания на адгезию должен включать в себя:

- дату испытания, обозначение витражной ленты и номер партии;

- зарегистрированную величину отслаивания или время сопротивления;

- отклонения от условий проведения испытания по данному методу.

На предприятии-изготовителе допускается фиксировать результаты испытаний в журнале установленной на предприятии формы без оформления протокола испытаний.

27

ГОСТ 32998.6—2024

Приложение D (справочное)

Определение адгезионных свойств герметиков

D.1 Общие сведения

Данные методы направлены на проверку адгезии герметиков к стеклу и, при необходимости, к жестким дистанционным рамкам, которые можно использовать для поставляемых материалов или во время изготовления стеклопакетов.

В целях получения наиболее достоверных результатов определения адгезионных свойств герметика рекомендуется применение основного контрольного метода.

Проведение ускоренных испытаний с применением альтернативных вспомогательных методов не может являться основанием для принятия решения в случае наличия разногласий в оценке качества адгезионных свойств герметиков.

Стеклопакеты с металлическими кромками описаны в D.3.1.

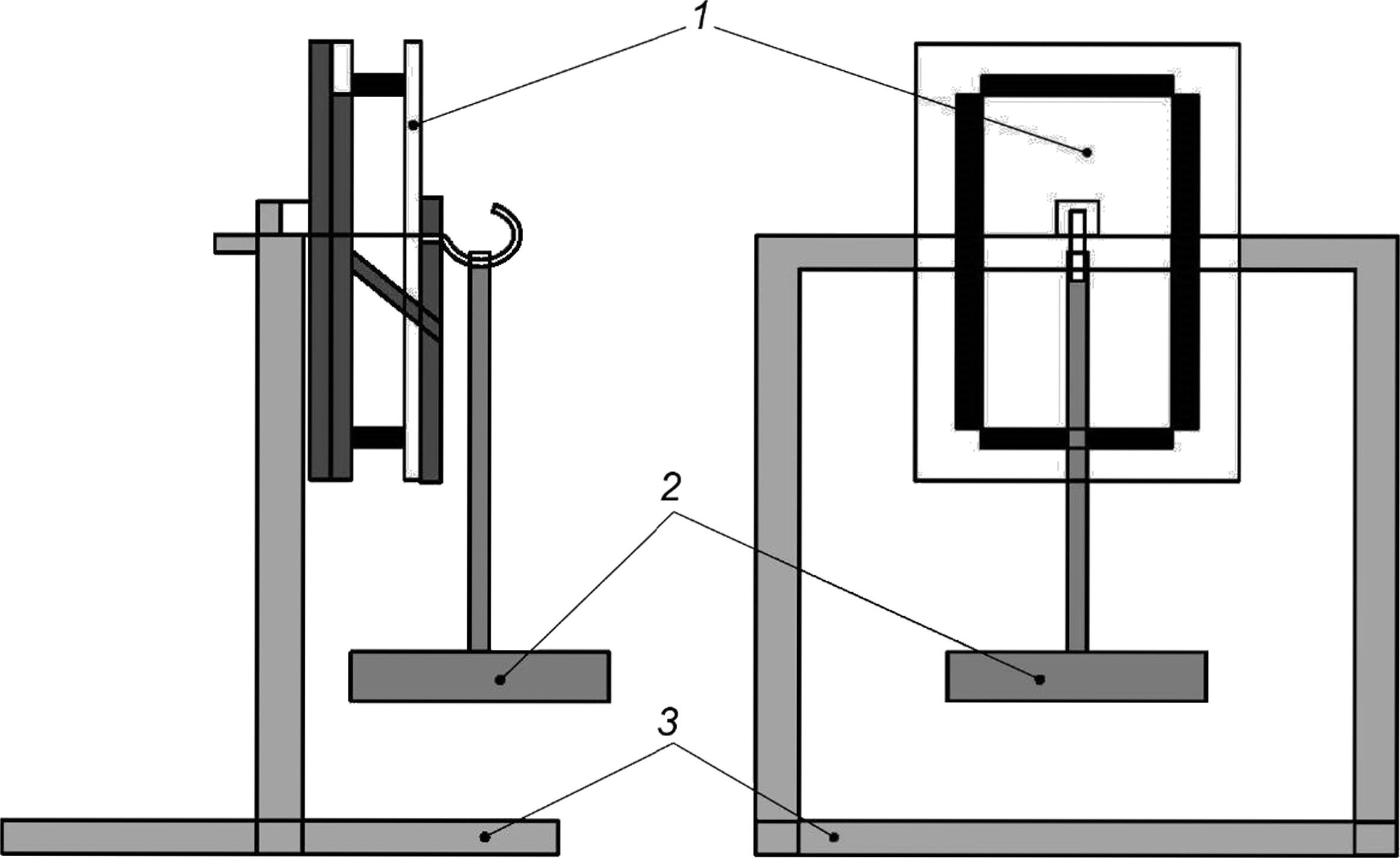

D.2 Основной контрольный метод

D.2.1 Оборудование

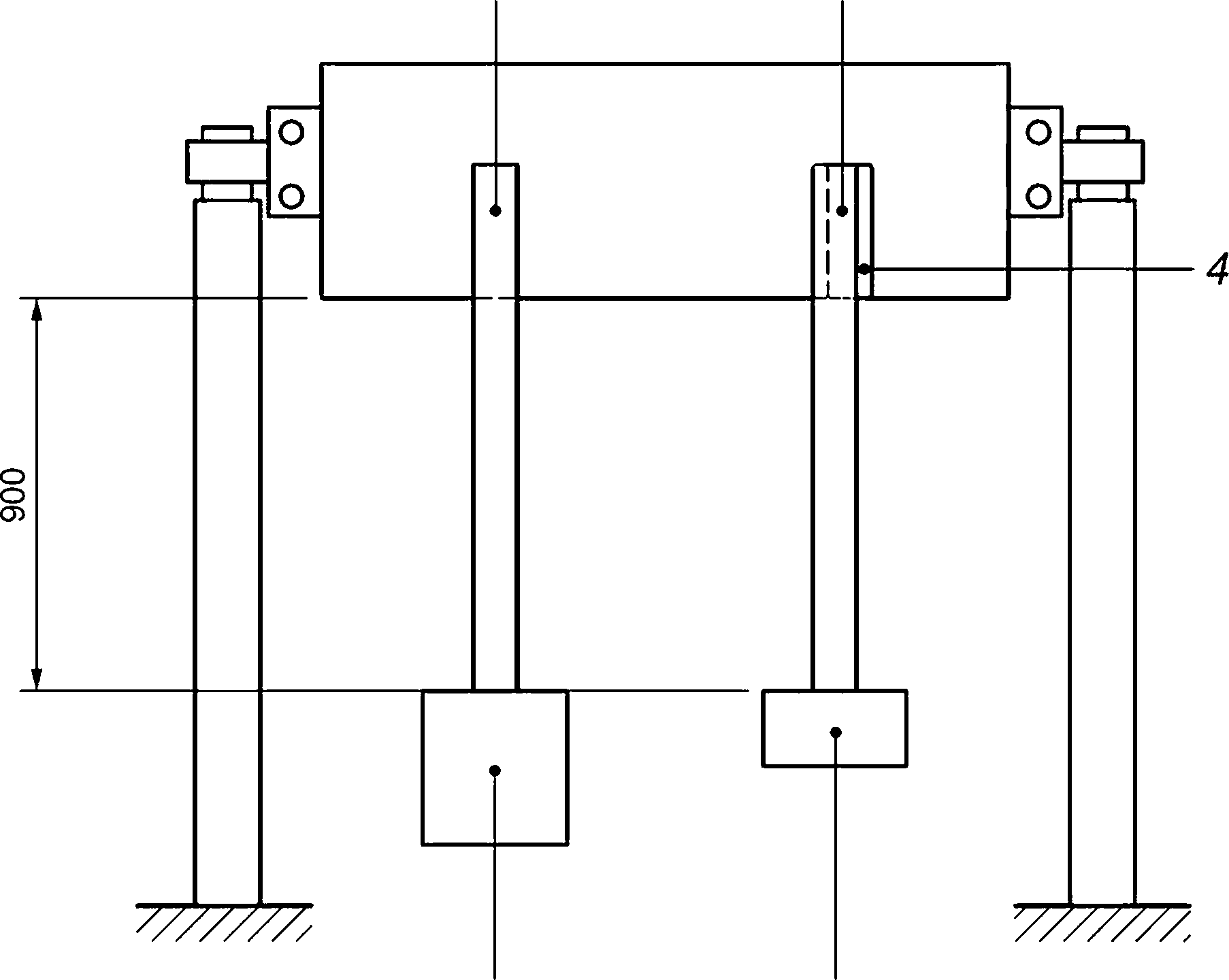

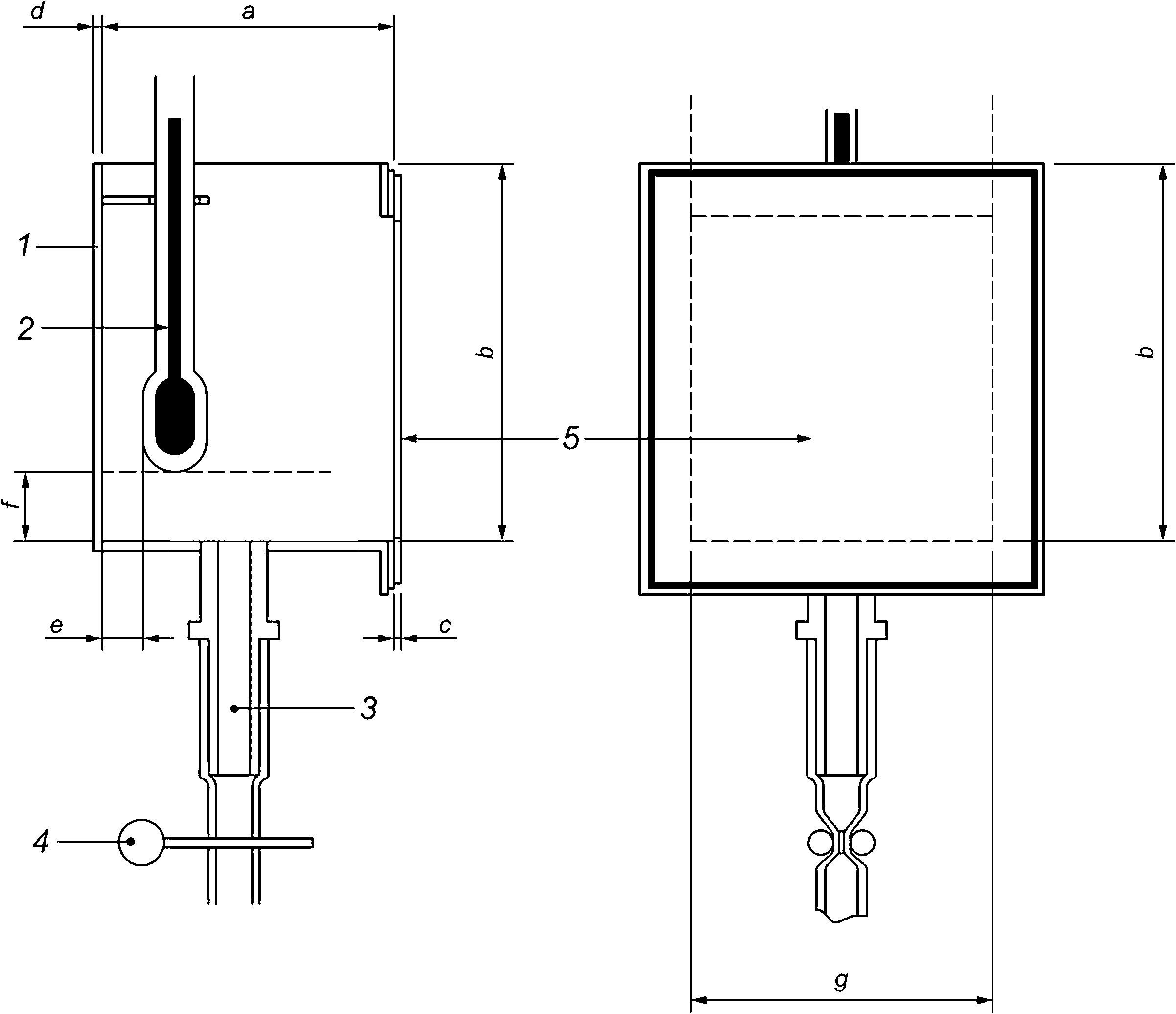

Для достижения заданного значения напряжения при растяжении необходимо использовать испытательное оборудование (см. рисунок D.1), которое обеспечивает приложение различных усилий с помощью комплекта соответствующих грузов. Может быть использована разрывная машина.

Рисунок D.1 — Пример метода адгезионного испытания

D.2.2 Испытуемые образцы

D.2.2.1 Образец стекло—стекло

Образцы из стекла изготавливают по размерам, указанным в ГОСТ 32998.4—2014, приложение А. Продолжительность, температура и относительная влажность во время выдержки органического герметика должны быть согласованы с поставщиком герметика и указаны в описании системы.

Образцы могут быть изготовлены из стекла с покрытием, если покрытие не подлежит удалению (в соответствии с рекомендациями изготовителя стекла), а герметик наносят на это покрытие.

D.2.2.2 Образец дистанционная рамка—дистанционная рамка

Длина и ширина образцов дистанционной рамки для испытания на адгезию должны соответствовать указаниям D.2.2.1. Ширина слоя герметика должна соответствовать ширине испытуемой дистанционной рамки. Продолжительность, температура и относительная влажность во время выдержки органического герметика должны быть согласованы с поставщиком и указаны в описании системы.

Если используется смазочный материал или грунтовка, то испытание проводят с этими материалами.

D.2.3 Проведение испытания

Определение нагрузки основано на ширине выбранного профиля дистанционной рамки и длине опытного образца. При этом необходимо учитывать собственную массу испытательного оборудования и держателя образца, а также используемых грузов. Напряжение растяжения опытного образца должно составлять 0,30 МПа. На протяжении фазы нагружения в течение 10 мин не допускается разрыв.

28

ГОСТ 32998.6—2024

D.2.4 Протокол испытания

Протокол испытания на адгезию должен содержать следующие сведения:

- дату испытания, торговую марку герметика и номер партии, марку смесителя;

- тип стекла и, при необходимости, тип дистанционной рамки;

- продолжительность выдержки, температуру и относительную влажность для органического герметика определяют по согласованию с поставщиком.

D.3 Альтернативные вспомогательные методы

D.3.1 Испытание на разрыв

Два чистых стекла (20 мм х зо мм, см. рисунок D.2) помещают на две фасонные детали и фиксируют лентой. Пространство между ними заполняют герметиком. Продолжительность выдержки, температура и относительная влажность органического герметика должны быть согласованы с поставщиком герметика и указаны в описании системы.

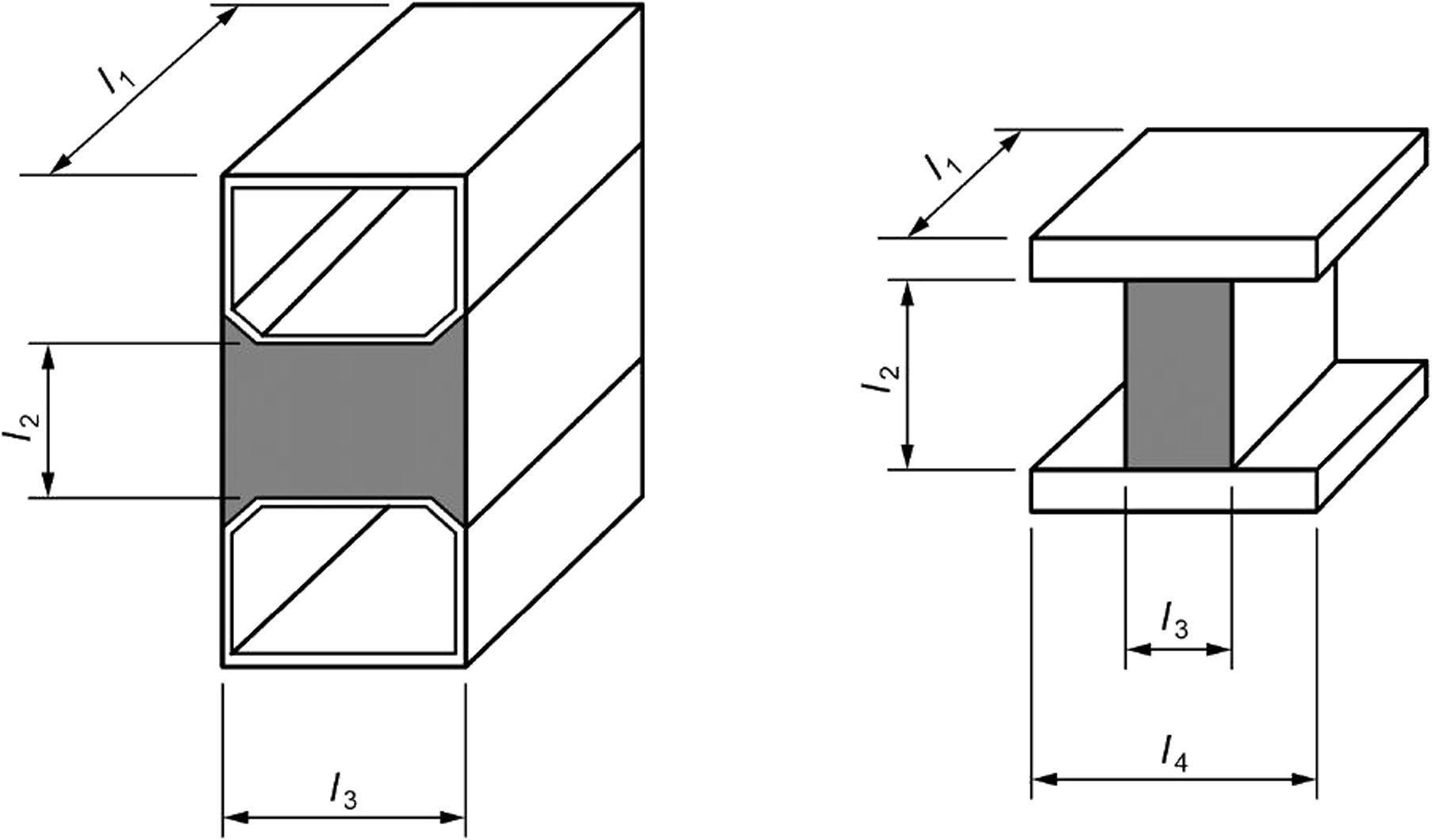

/1 —длина слоя герметика; /2 — герметик; /3 — ширина слоя герметика; /4 — ширина образца стекла Рисунок D.2— Образцы: дистанционная рамка—дистанционная рамка (слева); стекло—стекло (справа)

Образец дистанционная рамка—дистанционная рамка (рисунок D.2, /1 = 20 мм, /2 s 11,5 мм и

слева): /3 = ширина дистанционной рамки

Образец стекло—стекло (рисунок D.2, справа): /1 = 20 мм, /2 = 25 мм, /3 = 11,5 мм

и /4 = 30 мм

Напряжение растяжения: 0,30 МПа, продолжительность испытания 10 мин

Для образцов дистанционная рамка-дистанционная рамка два репрезентативных для процесса изготовления отрезка дистанционного профиля (20 мм, см. рисунок D.2) размещают параллельно друг другу на расстоянии 11,5 мм, при этом задние стороны обоих отрезков обращены друг к другу. Пространство между ними заполняют герметиком, используя с противоположной стороны неприлипающую пластину. Продолжительность, температура и относительная влажность при выдержке органического герметика должны быть согласованы с поставщиком герметика и указаны в описании системы.

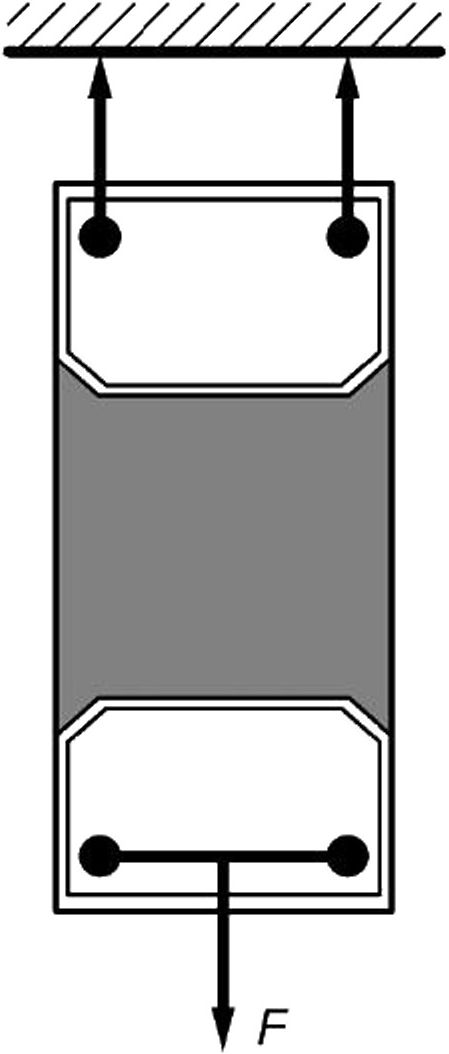

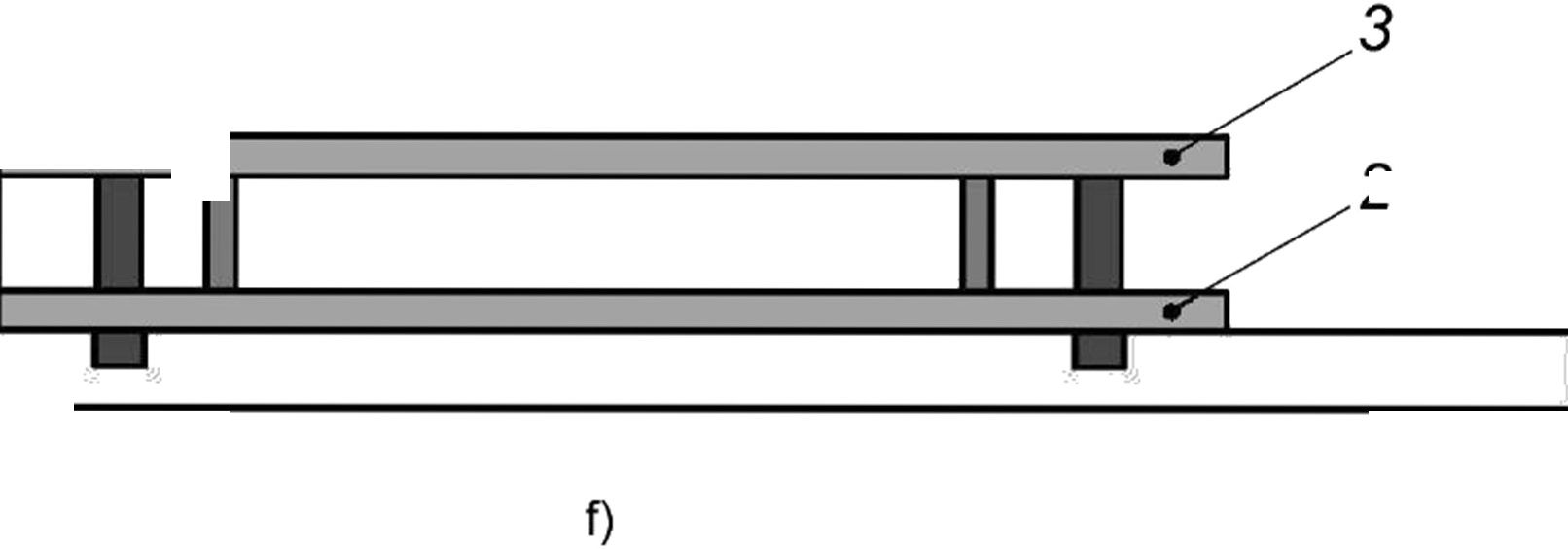

D.3.2 Испытание «бабочка»

Данное испытание дает информацию об адгезии к стеклу, к стеклу с покрытием, а также к стеклу в тех случаях, когда покрытие необходимо удалить, при условии удовлетворительной когезионной прочности в условиях производства. Данное испытание не предназначено для получения информации относительно когезионной прочности.

Стеклопакет подготавливают в соответствии с рисунком D.3, используя чистое стекло, взятое с производственной линии, и спрессовывают на прессе производственной линии. Минимальный размер должен быть достаточен для обработки в моечной машине и на прессе.

Стеклопакет выдерживают при температуре 23 °C или выше в течение времени, указанного поставщиком герметика.

Стекло разрезают по средней линии (см. рисунок D.3) и в течение 10 с переводят оба сегмента стекла в положение «В» вручную в защитных перчатках или с помощью специального зажима.

29

ГОСТ 32998.6—2024

Отделение герметика от стекла или стекла с покрытием не допускается.

Примечание — Данный метод предназначен только для проверки характеристик адгезии к стеклу и покрытию на стекле. Вследствие приложения больших напряжений отделение герметика от дистанционной рамки не означает отрицательный результат.

2

1 — герметик; 2 — дистанционная рамка; 3 — линия разреза А — положение А, В — положение В

Рисунок D.3 — Пример образца для испытания «бабочка»

30

ГОСТ 32998.6—2024

Приложение Е (справочное)

Определение твердости герметиков

Е.1 Общие сведения

Твердость герметиков является специфической характеристикой для конкретных марок. Ее можно использовать для отображения профиля отверждения. Твердость и ее нарастание в процессе отверждения зависят от температуры. Значительное отклонение от установленных значений может указывать на отклонения в соотношении компонентов смешивания, на наличие воздушных включений или на неподходящие условия отверждения.

Для определения влияния герметика или условий производства необходимо параллельно вручную приготовить смесь, соблюдая заданное соотношение компонентов смеси, и тщательно перемешать.

Метод описан в [10].

Е.2 Оборудование

Твердомер для измерения твердости по Шору А.

Форма с внутренним диаметром не менее 50 мм и глубиной не менее 6 мм для приготовления образцов герметика, если используется.

Е.З Образцы для испытаний

Герметик для приготовления образцов может быть получен двумя способами:

- напрямую из непрерывного производственного процесса на технологических линиях;

- путем смешивания вручную с помощью смесителей и без них, не допуская пузырьков воздуха или разбавления воздухом.

Форма заполняется герметиком с соблюдением мер предосторожности, направленных на предотвращение попадания воздуха в форму и в герметик. Поверхность выравнивают шпателем.

Также образец герметика можно нанести на лист бумаги и разровнять верхнюю часть массы до общей толщины не менее 6 мм, площадь основания — не менее 50 мм в диаметре.

В качестве условий отверждения рекомендуется один из трех следующих вариантов:

- А: (60 ± 5) мин, при нагреве до 60 °C (например, с помощью инфракрасной лампы, печи и т.д.), затем: (60 ± 5) мин при обычных производственных условиях;

- В: (24 ± 0,5) ч, при обычных производственных условиях;

- С: (168 ± 4) ч, при обычных производственных условиях.

Выбирают вариант условий отверждения А, В или С по согласованию с поставщиком герметика.

По окончании периода отверждения образец извлекают из формы (если она использовалась), а его температуру снижают до температуры производственного помещения в течение представленных ниже периодов времени, в зависимости от варианта условий отверждения:

- А: (60 ± 5) мин;

- В и С: (10 ± 2) мин.

Е.4 Проведение испытания

Образец испытывают на твердой и ровной поверхности. Твердость измеряют на верхней поверхности с усилием (12,5 ± 1) Н. Если используется устройство с ручным управлением, измерительный прибор следует приводить в действие сильным нажатием пальца. Значение следует считывать в течение трех секунд после полного контакта прибора с поверхностью герметика. Показания по шкале Шора А следует округлить до ближайшего целого числа. Конечный результат определяют как среднее значение твердости по шкале Шора А, полученное по измерениям в пяти разных точках, округленных до целого числа (при этом расстояние точек измерения от края образца должно быть более 12 мм, а между точками измерения — более 15 мм). Если прибор оснащен индикатором максимальных значений, то его следует использовать. Для температуры окружающей среды можно использовать нормальные производственные условия в диапазоне от 15 °C до 30 °C.