ГОСТ 32281.2-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Стекло и изделия из него

ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ НА ИЗГИБ

ИСПЫТАНИЕ ДВОЙНЫМ СООСНЫМ КОЛЬЦОМ НА ПЛОСКИХ ОБРАЗЦАХ С БОЛЬШИМИ ПЛОЩАДЯМИ ИСПЫТЫВАЕМЫХ ПОВЕРХНОСТЕЙ

Glass and glass products. Determination of the bending strength. Coaxial double ring test on flat specimens with large test surface areas

МКС 81.040.01

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Институт стекла" на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 41 "Стекло"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол от 5 ноября 2013 г. N 61-П)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1989-ст межгосударственный стандарт ГОСТ 32281.2-2013 (EN 1288-2:2000) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт модифицирован по отношению к европейскому региональному стандарту EN 1288-2:2000* Glass in building - Determination of the bending strength of glass - Part 2: Coaxial double ring test on flat specimens with large test surface areas (Стекло в зданиях. Определение прочности стекла на изгиб. Часть 2. Испытание воздействием двух коаксиальных колец на плоские образцы с большой площадью испытываемой поверхности) путем изменения и дополнения отдельных фраз, слов, которые выделены полужирным курсивом.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Ссылки на европейские стандарты, которые не приняты в качестве межгосударственных стандартов, заменены в разделе "Нормативные ссылки" и тексте стандарта ссылками на соответствующие межгосударственные стандарты.

Наименование настоящего стандарта изменено относительно наименования европейского стандарта в связи с особенностями построения межгосударственной системы стандартизации.

Европейский стандарт разработан Европейским комитетом по стандартизации (CEN) ТК 129 "Стекло в строительстве".

Европейский стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности Директивы ЕС (89/106/ЕЕС) по строительным материалам.

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Данный стандарт устанавливает метод определения предела прочности при изгибе стекла для использования в строительстве без влияния кромок.

Ограничения данного стандарта описываются в ГОСТ 32281.1.

ГОСТ 32281.1 следует читать вместе с данным стандартом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 111-2001 Стекло листовое. Технические условия

_______________

В Российской Федерации действует ГОСТ Р 54170-2010.

ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 IRHD до 100 IRHD)

ГОСТ 32281.1-2013 (EN 1288-2:2000) Стекло и изделия из него. Определение прочности на изгиб. Основные принципы проведения испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом, следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины и определения

3.1 напряжение при изгибе (bending stress): Растягивающее изгибающее напряжение, созданное на поверхности образца.

Примечание - Для испытаний изгибающее напряжение должно быть равномерным во всей исследуемой части образца.

3.2 эффективное изгибающее напряжение (effective bending stress): Средневзвешенное растягивающее изгибающее напряжение, рассчитанное с учетом неоднородности поля напряжений.

3.3 предел прочности при изгибе (bending strength): Изгибающее напряжение или эффективное изгибающее напряжение, которое приводит к разрушению образца.

3.4 эквивалентная прочность на изгиб (equivalent bending strength): Наблюдаемая прочность на изгиб узорчатого стекла, непостоянство толщины которого не позволяет точно рассчитать изгибающее напряжение.

4 Обозначения

В настоящем стандарте применены следующие обозначения:

- эффективная площадь поверхности квазиравномерного напряжения;

- модуль упругости (модуль Юнга) образца;

Примечание - Для натрий-силикатного стекла (см. ГОСТ 111) используется значение 70x10 Н/мм

;

- поршневое усилие;

- поршневое усилие до разрушения, разрушающее усилие;

- усилие, передаваемое нагрузочным кольцом, "нагрузка кольца";

- толщина или средняя толщина образца;

- длина стороны квадратных образцов;

- число Пуассона образца;

Примечание - Для натрий-силикатного стекла (см. ГОСТ 111) используется значение 0,23.

- давление газа на площади поверхности, описанной нагрузочным кольцом;

- номинальное давление газа как функция усилия поршня;

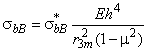

![]() - номинальное давление газа до разрушения;

- номинальное давление газа до разрушения;

- координаты местоположения;

- радиус нагрузочного кольца;

- радиус опорного кольца;

- средний радиус образца (для оценки);

- напряжение;

- предел прочности при изгибе;

- эквивалентный предел прочности при изгибе;

- время;

![]() - скорость, с которой нарастает усилие поршня;

- скорость, с которой нарастает усилие поршня;

,

,

- безразмерные величины, соответствующие

,

и

(см. уравнения 1-5).

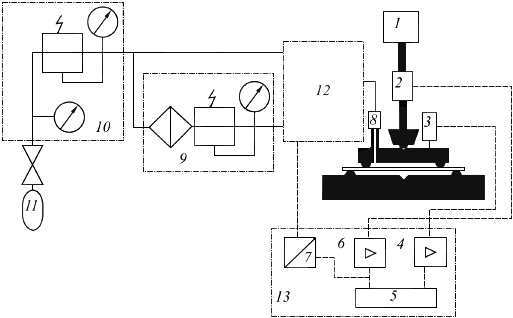

5 Принцип метода испытаний

Квадратный образец с длиной стороны , имеющий практически гладкие параллельные поверхности, свободно располагается на опорном кольце (круглое кольцо радиуса

). Образец подвергается нагрузке

с помощью нагрузочного кольца (радиуса

), которое располагается концентрически к опорному кольцу. Кроме того, площадь

, определенная опорным кольцом

![]() , находится под давлением газа,

, находится под давлением газа, , которое связано специальным соотношением с нагрузкой кольца,

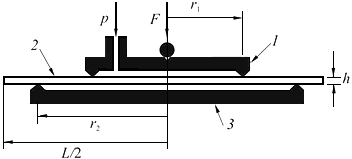

(см. рисунок 1).

Рисунок 1 - Основная схема оборудования для испытаний

1 - нагрузочное кольцо; 2 - образец; 3 - опорное кольцо

Когда образец подвергается нагрузке кольца и соответствующему давлению газа, зависящему от размеров ,

,

и

, радиальное растягивающее поле напряжений, которое является достаточно однородным для испытания, образуется на выпукло изогнутой поверхности над площадью, определенной нагрузочным кольцом (см. [1], [2], [3] приложения В). Тангенциальное растягивающее напряжение равно радиальному растягивающему напряжению в центральной точке образца (

0), и уменьшается с увеличением расстояния

.

Вне нагрузочного кольца радиальное и тангенциальное напряжения резко спадают по направлению к границе образца; таким образом, риск разрушения вне нагрузочного кольца минимален. На самой границе образца радиальное напряжение равно нулю, а тангенциальное напряжение является сжимающим напряжением в случае вогнуто- и выпукло-изогнутых сторон образца. Границы образца, таким образом, всегда находятся под тангенциальным сжимающим напряжением (см. ГОСТ 32281.1).

С увеличением силы воздействия, , и давления газа,

, растягивающее напряжение в центральной части образца увеличивается на постоянную величину (см. 6.1.б) до разрушения: таким образом, можно ожидать возникновение повреждения на поверхности, подвергнутой максимальному растягивающему напряжению в пределах нагрузочного кольца.

Примечание - С испытательным оборудованием, показанным на рисунке 1, сила, , действует против силы поршня,

, в результате давления газа,

. Усилие, передаваемое нагрузочным кольцом, равно

![]() . Таким образом, следует различать усилие поршня и нагрузку кольца.

. Таким образом, следует различать усилие поршня и нагрузку кольца.

Предел прочности при изгибе, , или эквивалентный предел прочности при изгибе,

, вычисляется из максимального значения,

, поршневого усилия, измеренного в момент разрушения, и толщины,

, образца, с учетом заданных размеров образца и различных значений характеристик материала. Это предполагает, что давление газа,

, изменяется вместе с поршневым усилием,

, в соответствии с номинальной функцией,

(см. рисунок 3).

6 Оборудование

6.1 Установка для испытаний

Испытание на изгиб должно проводиться с использованием подходящего оборудования, удовлетворяющего следующим свойствам:

а) нагружение образца должно изменяться от нуля до максимального значения способом, минимизирующим толчки и обеспечивающим плавность;

б) устройство для нагружения должно обеспечивать заданный уровень нагрузки;

в) установка для испытаний должна включать в себя устройство для измерения нагрузки с уровнем погрешности ±2% от диапазона измерений.

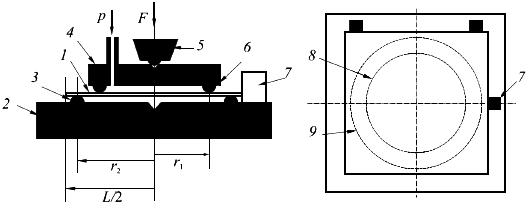

Рисунок 2 - Нагрузочное устройство

1 - образец; 2 - пластина жесткого основания, предпочтительно сделанная из стали, с опорным кольцом (радиуса )

; 3 - резиновый профиль, соответствующий опорному кольцу, толщиной 3 мм, жесткостью (40±10) IRHD (в соответствии с ГОСТ 20403); 4 - жесткое нагрузочное кольцо (радиус

), предпочтительно сделанное из стали

; 5 - компонент, передающий усилие, с шаровым механизмом для обеспечения центрирования силы в нагрузочном кольце; 6 - резиновый профиль, соответствующий нагрузочному кольцу, толщиной 3 мм и жесткостью (40±10) IRHD (в соответствии с ГОСТ 20403)

; 7 - установочные упоры для центрирования образца

; 8 - контактный круг нагрузочного кольца; 9 - контактный круг опорного кольца

Примечания

1 Радиус кривизны опорной поверхности кольца 5 мм.

2 Если образец обращен узорчатой стороной к нагрузочному кольцу, также должен использоваться губчатый резиновый профиль толщиной примерно 5 мм для достаточной герметизации давления газа.

3 Упоры удаляются перед началом испытания на растяжение, чтобы границы образца не были зафиксированы.

6.2 Нагрузочное устройство

6.2.1 Нагрузка кольца

Нагрузочное кольцо должно применяться в нагрузочном устройстве, как показано на рисунке 2. Размеры нагрузочного кольца приведены в таблице 1.

Таблица 1 - Размеры нагрузочного кольца и опорного кольца

|

| Эффективная площадь поверхности |

300±1 | 400±1 | 240000 |

6.2.2 Редуктор поверхностного давления

Нагрузочное устройство для поверхностного давления представлено на рисунке 2.

Регулятор должен быть выбран в соответствии с точностью и расходом таким образом, чтобы выполнялась номинальная функция , как показано на рисунке 3 или в таблице 3 (см. приложение А).

6.3 Инструменты измерения

Требуются следующие измерительные приборы:

- измерительный инструмент, позволяющий измерить ширину образца с точностью до миллиметра;

- измерительный инструмент, позволяющий измерить толщину образца с точностью до 0,01 миллиметра.

7 Образец

7.1 Форма и размеры образца

Следует использовать квадратные образцы, размеры которых указаны в таблице 2.

Заданная минимальная толщина образцов рассчитана таким образом, чтобы собственная масса образца не влияла на распределение напряжения.

Таблица 2 - Размеры образца

Длина стороны образца, | Минимальная номинальная толщина образца, мм | Средний радиус образца (для оценки), |

1000±4 | 3 | 600 |

Для образцов должны соблюдаться следующие допуски:

В случае образцов с плоской поверхностью:

- допуск на равномерность 0,3 мм;

- допуск на параллельность должен быть 2% от толщины образца.

В случае образцов с одной или двумя узорчатыми поверхностями:

- флуктуации толщины пластины (см. 8.3) не должны превышать 4% и локальные отклонения от средней толщины (из-за глубины узора) должны быть максимум 30% или 2 мм в зависимости от того, что меньше.

7.2 Выбор и подготовка образцов

7.2.1 Обрезка и обработка

Особое внимание следует уделить испытанию поверхности, которая впоследствии будет подвергаться напряжению растяжения и не должна контактировать с инструментами, шлифовальными составами, осколками стекла и т.д., а также не повреждаться в процессе хранения.

Примечание 1 - Для того, чтобы сохранить особые свойства поверхности, испытуемая поверхность может быть обеспечена защитным покрытием (приклеиваемым) в процессе подготовки образца.

Примечание 2 - Метод обрезки образцов не является существенным, и обработка кромок не является необходимой.

7.2.2 Подготовка условий

Защитные покрытия следует удалить за 24 ч до начала испытания (см. ГОСТ 32281.1). Образец следует хранить в условиях испытания (см. 8.1 и 8.2) как минимум 4 ч до начала испытания.

7.2.3 Испытание

До испытания на растяжение у всех образцов следует проверить испытуемую поверхность на наличие любых дефектов, которые не являются характерными для отражения качества тестируемого материала.

7.2.4 Клейкая пленка

Для удержания фрагментов вместе на стороне образца, обращенной к нагрузочному кольцу, должна быть зафиксирована клейкая пленка. Это облегчает определение источника трещин и измерение толщины образца.

7.3 Количество образцов

Количество испытуемых образцов следует определять в зависимости от требуемых пределов достоверности, особенно в отношении оценки экстремумов распределения усилия (описание необходимого количества образцов см. в ГОСТ 32281.1).

8. Методика

8.1 Температура

Испытание на растяжение соосными кольцами следует проводить при температуре 23±5 °С. В процессе испытания температура образца должна поддерживаться постоянной в пределах 1 °С, чтобы избежать развития температурных напряжений.

8.2 Влажность

Испытание на растяжение соосными кольцами следует проводить при относительной влажности между 40% и 70%.

8.3 Измерение толщины

Поскольку номинальная функция давления, , в соответствии с рисунком 3 и таблицей 3 зависит от толщины образца,

, ее следует определить до начала испытания.

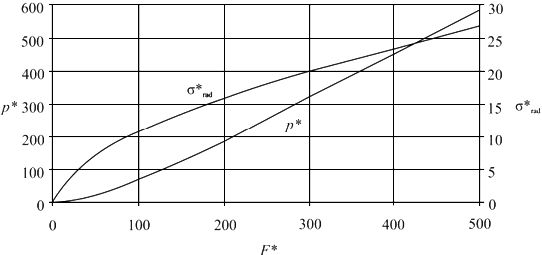

Рисунок 3 - Связь между практически равномерным напряжением радиального растяжения ,

![]() и поршневым усилием

и поршневым усилием в безразмерном представлении, где

![]() 1:1,33 и

1:1,33 и ![]() 1:1,5.

1:1,5.

Таблица 3 - Связь между практически равномерным напряжением радиального растяжения , номинальным давлением,

![]() и поршневым усилием

и поршневым усилием в безразмерном представлении, где

![]() 1:1,33 и

1:1,33 и ![]() 1:1,5.

1:1,5.

| ||

5 | 0 | 1,00 |

10 | 0,5 | 2,05 |

15 | 1,8 | 3,05 |

20 | 3,5 | 3,85 |

25 | 6,0 | 4,60 |

30 | 9,0 | 5,25 |

35 | 12,5 | 5,85 |

40 | 16,5 | 6,40 |

45 | 20,0 | 6,90 |

50 | 24,0 | 7,35 |

60 | 32,5 | 8,20 |

70 | 41,2 | 8,90 |

80 | 51,0 | 9,55 |

90 | 61,5 | 10,15 |

100 | 72,5 | 10,80 |

110 | 83,5 | 11,45 |

120 | 94,7 | 12,05 |

130 | 106,0 | 12,60 |

140 | 117,0 | 13,15 |

150 | 129,0 | 13,70 |

160 | 141,0 | 14,20 |

170 | 153,0 | 14,65 |

180 | 166,0 | 15,15 |

190 | 178,0 | 15,60 |

200 | 191,0 | 16,05 |

210 | 205,0 | 16,55 |

220 | 219,0 | 16,95 |

230 | 231,0 | 17,40 |

240 | 245,0 | 17,80 |

250 | 259,0 | 18,20 |

260 | 272,0 | 18,60 |

270 | 285,0 | 19,00 |

280 | 299,0 | 19,35 |

290 | 312,0 | 19,75 |

300 | 326,0 | 20,15 |

320 | 351,0 | 20,85 |

340 | 377,0 | 21,55 |

360 | 404,0 | 22,20 |

380 | 430,0 | 22,85 |

400 | 456,0 | 23,55 |

420 | 484,0 | 24,25 |

440 | 510,0 | 24,95 |

460 | 536,0 | 25,65 |

480 | 563,0 | 26,35 |

500 | 589,0 | 27,00 |

Для этой цели толщину следует измерить как минимум в восьми точках на краях образца. Для образцов с одной или двумя узорными поверхностями следует измерить толщину листа и толщину сердцевины.

Значение толщины образца или эффективной толщины образца, полученное таким образом, , используется для определения номинальной функции давления,

. При измерении толщины на границе образца нежелательное повреждение поверхности измерительными приборами не влияет на ход разрушения.

8.4 Опорная плита

Опорная плита центрируется на конусе опусканием механизма, передающего усилие (без нагрузочного кольца и образца), в настроечный конус (см. рисунок 2). Опорную плиту следует зафиксировать в этой позиции. Осколки стекла и другие твердые частицы с острыми гранями следует удалить с опорного кольца. Повреждение опорного кольца следует устранить.

8.5 Размещение образца и нагрузочного кольца

Образец располагается испытываемой поверхностью вниз. Нагрузочное кольцо, с которого необходимо удалить осколки стекла и другие твердые частицы с острыми гранями, помещается на верхнюю сторону образца и центрируется. Резиновое уплотнение, прикрепленное к нагрузочному кольцу, следует проверить на герметичность и в случае необходимости - заменить. Повреждение нагрузочного кольца следует устранить.

8.6 Приложение нагрузки

Поршневое усилие, , и давление газа,

, следует увеличивать постепенно до разрушения образца. Для поддержания зависимости

в процессе нагружения ее следует устанавливать исходя из безразмерного представления на рисунке 3 (кривая

) или таблицы 3. Существуют следующие соотношения между безразмерными параметрами

и

и значениями

и

:

, (1)

, (1)

. (2)

. (2)

Поршневое усилие и давление газа,

, следует контролировать вплоть до разрушения образца, чтобы гарантировать, что номинальная функция

соответствует данным рис.3 или таблице 3.

Примечание - Равномерное радиальное распределение напряжения растяжения возникает на выпукло-изогнутой поверхности в области образца, ограниченной нагружающим кольцом, только если соблюдается функция номинального давления, . Поддержание давления газа,

, совпадающим с усилием поршня,

, можно выполнить вручную посредством контрольного клапана, но рекомендуется, чтобы давление газа,

, контролировалось автоматически как функция от поршневого усилия,

. Допустимо линеаризовать функцию

![]() , заданную на рисунке 3 для нагрузок, близких к разрушению. Подходящее устройство описано в приложении А.

, заданную на рисунке 3 для нагрузок, близких к разрушению. Подходящее устройство описано в приложении А.

Должно быть измерено максимальное усилие, , и соответствующее давление газа,

.

Из этих двух величин напряжение разрушения или

, в Н/мм

следует определить в соответствии с рисунком 3 или таблицей 3 (см. 9.2).

8.7 Скорость нагружения

Увеличение поршневого усилия и соответствующего давления газа во времени следует задавать таким образом, чтобы радиальное напряжение растяжения в центре образца увеличивалось со скоростью (2±0,4) Н/(мм·с) до момента разрушения образца. Так как не существует линейной связи между напряжением и поршневым усилием, допустимый уровень нагрузки должен быть определен в соответствии с рис.3 или таблицей 3.

Примечание 1 - Рекомендуется предварительное испытание для определения скорости нагружения.

Примечание 2 - Так как напряжение разрушения в большей степени зависит от скорости нагружения за несколько секунд до разрушения, допустимо установить такую скорость нагружения, которая требуется при нагрузках, близких к константе разрушения, на протяжении всего испытания.

8.8 Расположение источника разрушения

Расположение источника разрушения (см. [4] приложения Б) следует определять по осколкам. Положение источника разрушения "внутри или снаружи контактного круга нагрузочного кольца" следует определить для каждого образца.

Примечание - После разрушения дальнейшие измерения толщины для целей контроля могут проводиться на осколках из центра образца, ограниченных контактным кругом нагрузочного кольца, желательно настолько близко к центру разрушения, насколько это возможно.

8.9 Оценка остаточных напряжений

Если считается, что образцы не содержат внутренних напряжений (т.е. образцы являются образцами из отожженного стекла), это условие следует проверить оптическим способом определения напряжений, в случае прозрачных стекол, на образцах или подходящих осколках. Не имеющие напряжений стекла, помещенные между поперечно поляризованными фильтрами, не должны показать каких-либо значимых отклонений от прозрачности при просмотре сквозь поперечное сечение по длине оптического пути 5 мм.

9 Оценка

9.1 Ограничения оценки

Для задач оценки следует рассматривать только те образцы, в которых источник разрушения находится в пределах области, определенной нагрузочным кольцом.

9.2 Вычисление предела прочности при изгибе

Предел прочности при изгибе или эффективный предел прочности при изгибе

, связанный с разрушающей силой,

, и с давлением газа,

![]() , определяется из безразмерного представления на рисунке 3 (кривая

, определяется из безразмерного представления на рисунке 3 (кривая ) или таблице 3, принимая во внимание толщину образца,

. Для этой задачи измеренные переменные

и

![]() преобразуются с помощью уравнений (3) и (4) в соответствующие безразмерные факторы

преобразуются с помощью уравнений (3) и (4) в соответствующие безразмерные факторы и

.

![]() , (3)

, (3)

![]() . (4)

. (4)

Безразмерное напряжение разрушения следует определить из тех же значений, используя рисунок 3 (кривая

) или таблицу 3, и затем преобразовать в прочность при изгибе

в соответствии с уравнением (5).

. (5)

. (5)

10 Протокол испытаний

Согласно данному стандарту протокол испытаний должен содержать следующую информацию:

а) тип и название стекла;

б) предварительная обработка и подготовка поверхности испытуемого образца, включая последовательность стадий обработки. В случае использования образцов с одной узорчатой поверхностью на поверхности, помещаемой под напряжение растяжения (плоская или рельефная сторона), следует сделать отметку;

в) внутреннее напряжение в образце (отожженное или предварительно напряженное стекло) включая характер и, если возможно, степень предварительного напряжения;

г) количество образцов;

д) для каждого образца:

1) толщина, , мм, с точностью до 0,05 мм, в случае использования образцов с гладкой поверхностью, максимальная толщина (толщина пластины), минимальная толщина (толщина сердцевины) и средняя толщина,

, мм, с точностью до 0,05 мм, в случае использования образцов с одной или двумя узорчатыми поверхностями;

2) предел прочности при изгибе, или

, в Н/мм

, округленный до 0,1 Н/мм

, каждого образца, разрушенного в соответствии с 9.1;

3) время до разрушения в секундах, округленное до 1 с.

Не следует усреднять полученные результаты.

е) количество образцов, не разрушенных в соответствии с 9.1;

ж) любое отклонение от данного стандарта, которое может повлиять на результат.

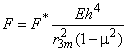

Приложение А

(информативное)

Пример устройства для удержания давления газа, , в соответствии с поршневым усилием,

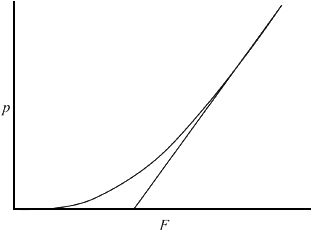

Если давление газа в пределах нагрузочного кольца применяется в соответствии с подходящим нагрузочным нормативом (принимая во внимание геометрию пластины и кольца), процедура испытания соответствует традиционным испытаниям на изгиб, где сила, вызывающая разрушение, достаточна для определения напряжения разрушения. При проектировании системы контроля давления газа (давление газа зависит от прикладываемого поршневого усилия) основной задачей является разработка устройства, которое будет несложно применять несмотря на различные характеристики нагрузки.

Если рассматривается обычный график номинального давления газа от поршневого усилия (см. рисунок А.1), очевидно, что кривая ведет себя почти линейно в средней и верхней части и может быть аппроксимирована прямой без серьезной ошибки. Наклон прямой и смещение точки нуля могут быть установлены с помощью простых электрических приборов, тогда как копирование нелинейной функции более сложно и затратно. Чем проще рассматриваемая операция, тем больше линейная аппроксимация функции приносит преимуществ для управления системой. Линеаризованная характеристика нагрузки, полученная таким образом, тем не менее, не приводит к оптимизированному распределению напряжения в нижней части кривой графика, где отклонение от характеристики номинальной нагрузки быстро возрастает. Поскольку напряжения, создаваемые в этой области кривой, не достигают значений, критических для начала разрушения образца, этот недостаток незначителен.

Рисунок А.1 - Обычный график зависимости силы от давления

В случаях, где значения , необходимые для серии измерений, лежат в изогнутой части кривой (см. рисунок А.1), возможна линеаризация методом наименьших квадратов с использованием значений из таблицы 3. Можно предположить, что оцененные значения для максимального и минимального напряжений разрушения, которые возникают в серии измерений, известны. Линеаризация допустима только в области, где отклонение между линеаризованной функцией и номинальной функцией остается менее 5% от соответствующего номинального значения.

С учетом таких рассуждений была разработана и протестирована электрическая часть блока управления (см. рисунок А.2). Входное напряжение, пропорциональное поршневому усилию, передается от нагрузочного элемента на усилитель. Выходной сигнал из усилителя подается на вход генератора функции, который вырабатывает ток, пропорциональный соответствующему поршневому усилию для контроля преобразователя ток-давление. Электрический сигнал преобразуется с помощью преобразователя в пневматический сигнал, который последовательно преобразуется в давление уровня, необходимого для испытания в соответствии с линеаризованной функцией, .

Рисунок А.2 - Схема системы контроля

1 - приложение поршневого усилия; 2 - нагрузочный элемент; 3 - регистрирующий манометр; 4 - измерительный усилитель (давления); 5 - координатный (X-Y) самописец или ячейки памяти; 6 - измерительный усилитель (усилия); 7 - преобразователь усилие-ток или управляемый микропроцессором регулятор давления газа; 8 - быстроразъемный соединитель; 9 - фильтр-редуктор; 10 - редуктор; 11 - память для давления газа; 12 - передатчик ток-давление с преобразователем давления; 13 - система измерения и контроля

В принципе возможно скопировать точную номинальную функцию, , посредством управляемого микропроцессором регулятора давления газа. Таким способом можно достичь большей точности, особенно для образцов с низкими напряжениями разрушения, но со значительно большими издержками.

Теоретически любой газ может быть выбран в качестве среды. По причинам безопасности и дороговизны, тем не менее, можно рекомендовать к использованию сжатый воздух.

Приложение Б

(информативное)

Библиография

[1] | Schmitt, R. W.: Die Doppelringmethode mit Diplomarbeit am Institut fur Maschinenelemente und Maschinengestaltung (Thesis at the Institute for Machinery Components and Machine Design), Leiter: Professor Dr. H. Peeken, RWTH Aachen, 1982 |

[2] | Schmitt, R. W.: Entwicklung eines Diss. RWTH Aachen, 1987 |

[3] | Blank, K.; Schmitt, R. W.; Troeder, Chr.: Ein modifiziertes Doppelringverfahren zur Bestim-mung der Biegezugfestigkeit grossformatiger Glasplatten. (A modified coaxial-ring-bending method for testing the bending strength of large glass plates.) Glastechn. Ber. 56K (1983), volume 1, pp.414-419 (Vortrag auf dem 13 Internationalen Glas-Kongress, Hamburg 1983) |

[4] | Kerkhof, F.: Bruchvorgange in Deutsche Glastechnische Gesellschaft, Frankfurt/Main 1970, p.209 ff |

Электронный текст документа

и сверен по:

, 2014