ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ПОРОШКОВЫЕ

МЕТОД ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

ГОСТ 18227-85 (СТ СЭВ 4653-84)

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

РАЗРАБОТАН Академией наук Украинской ССР

ИСПОЛНИТЕЛИ

В. Н. Клименко, И. М. Федорченко, И. Д. Радомысельскмй, А. Е. Кущевский, М. М. Симонович, А. Т. Пекарик, Т. Ф. Мозоль, Л. Д.. Бернацкая

ВНЕСЕН Академией наук Украинской ССР

Академик И. П. Походня

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24 апреля 1985 г. № 1170

УДК 669—492.2.001.4:006.354

Группа В59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ПОРОШКОВЫЕ

Метод испытания на растяжение

Powder materials. Tensile test method

ОКСТУ 1909

ГОСТ 18227-85

(СТ СЭВ 4653—84)

Взамен

ГОСТ 18227—72

Постановлением Государственного комитета СССР по стандартам от 24 апреля 1985 г. № 1170 срок действия установлен

с 01.07.86 до 01.07.96

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает метод определения временного сопротивления и относительного удлинения после разрыва порошковых материалов при температуре (202^) °C.

Метод заключается в растяжении испытываемого образца с установленной скоростью нагружения до разрушения.

Настоящий стандарт не распространяется на порошковые твердые сплавы и материалы на основе тугоплавких соединений.

Стандарт полностью соответствует СТ СЭВ 4653—84.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Метод отбора и подготовки образцов для испытания по нормативно-технической документации на порошковые материалы с дополнениями, указанными в пп. 1.1.1 — 1.1.4.

1.1.1. Образцы должны быть изготовлены двусторонним прессованием с последующим спеканием при тех же условиях, что и готовые изделия.

При невозможности получения образцов прессованием в пресс-форме образцы для испытания получают механической обработкой из готовых изделий. Форма и размеры образцов после механической обработки должны соответствовать требованиям ГОСТ 1497—84. Места вырезки заготовок для изготовления образцов

Издание официальное

★ из готовых изделий, виды и режимы их механической обработки должны быть указаны в нормативно-технической документации на конкретные изделия.

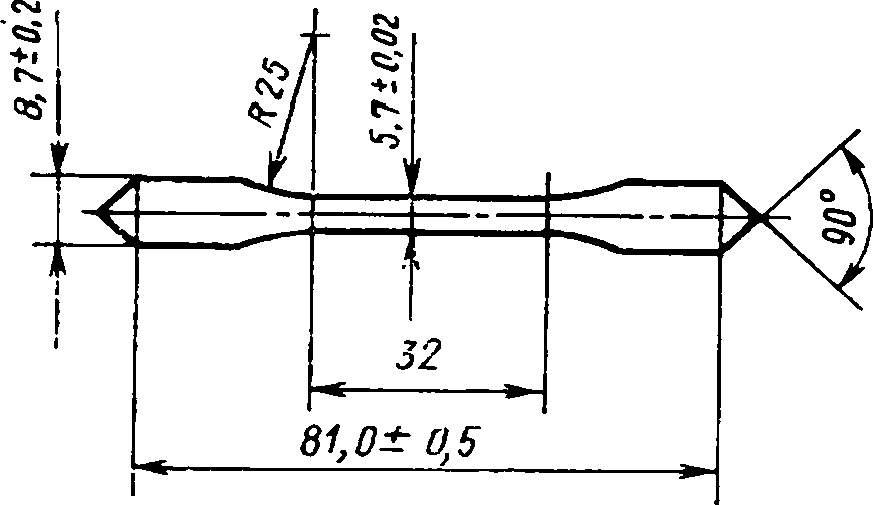

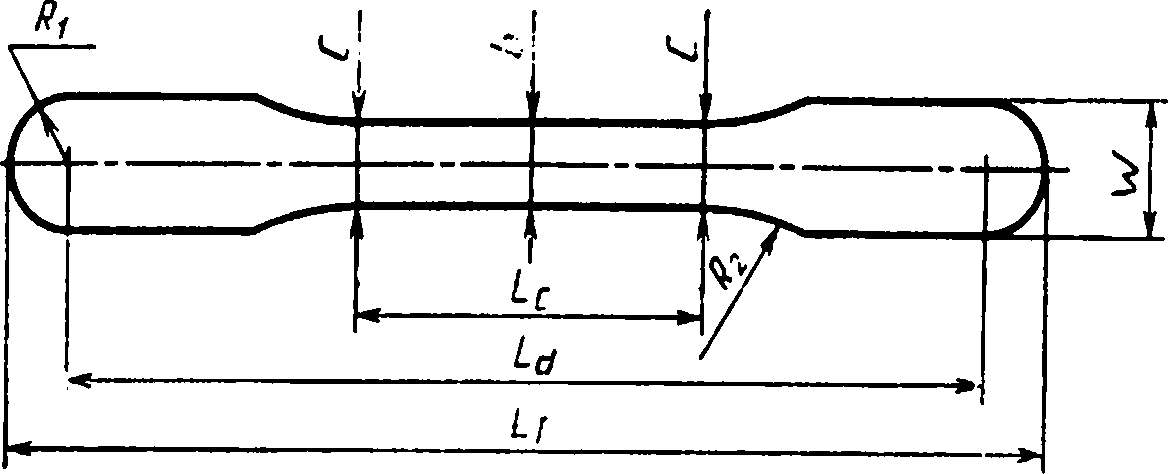

1.1.2. Образцы для испытания должны быть изготовлены в пресс-форме с размерами формующей полости пресс-формы в плоскости, перпендикулярной направлению прессования, указанными на чертеже.

Концы головок могут быть круглыми с радиусом закругления, равным половине ширины головки, или другой формы.

1.1.3. Толщина образца должна быть (6,0 ±0,3) мм.

Разность наибольшей и наименьшей толщины по длине рабочей части образца должна быть не более 0,05 мм.

1.1.4. Испытанию подвергают не менее пяти образцов, если иное количество образцов не оговорено в нормативно-технической документации на порошковые материалы.

2. АППАРАТУРА

2.1. Аппаратура для испытаний должна соответствовать требованиям ГОСТ 1497—84.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Перед испытанием образцы подвергают визуальному осмотру без применения увеличительных средств.

На поверхности образцов не должно быть выступов, сколов, трещин, заусенцев, расслоений, инородных включений, раковин и механических повреждений.

3.2. Толщину и ширину образца измеряют перед испытанием не менее, чем в трех местах (в середине и по краям рабочей части образца), с погрешностью не более 0,01 мм и вычисляют среднее арифметическое толщины и ширины.

По средним из полученных размеров вычисляют начальную площадь поперечного сечения рабочей части образца.

3.3. Начальную расчетную длину образца, равную 25 мм, ограничивают на его поверхности метками с погрешностью не более 1 %.

3.4. Измерение начальной и конечной расчетных длин образца производят с погрешностью не более 0,1 мм.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Испытание на растяжение проводят по ГОСТ 1497—84.

4.2. Скорость нагружения образца должна быть не более

10 Н/мм2-с.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Временное сопротивление (ав ) в мегапаскалях вычисляют по формуле

(1)

где Ртах — наибольшая нагрузка, предшествовавшая разрушению образца, Н;

Eq — начальная площадь поперечного сечения рабочей части образца до испытания, мм2.

5.2. Относительное удлинение после разрыва (б) в процентах вычисляют по формуле

б= 1к,1° ■ 100

(2)

где 1К — конечная расчетная длина образца после испытания, /о — начальная расчетная длина образца до испытания, мм. Если разрушение произойдет не на средней трети расчетной длины образца, то расчетную длину образца после испытания вычисляют по ГОСТ 1497—84.

мм;

5.3. За величины временного сопротивления и относительного удлинения после разрыва принимают среднее арифметическое результатов испытания не менее пяти образцов.

5.4. Результаты вычислений округляют до первого десятичного знака после запятой.

5.5. Результаты испытаний записывают в протокол, содержащий:

марку материала; номера образцов; размеры образцов;

условия изготовления образцов;

температуру испытания;

наибольшую нагрузку;

временное сопротивление каждого образца;

относительное удлинение после разрыва каждого образца; среднее арифметическое результатов испытания; обозначение настоящего стандарта;

дату испытания.

Изменение М 1 ГОСТ 18227—85 Материалы порошковые. Метод испытания на растяжение

Утверждено и введено в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 14.12.90 М 3139

Дата введения 01.07,91

На обложке и первой странице под обозначением стандарта указать обозначение: (ИСО 2740—86).

Вводную часть дополнить абзацем: «Допускается изготовление образцов для испытания по ИСО 2740—86, приведенному в приложении 1>.

Пункты 1.1.1. 1.1.2, 1.1.3, 4.2 изложить в новой редакции: «1.1.1. Образцы для испытания должны быть изготовлены двусторонним прессованием с по* следующим спеканием при тех же условиях, что и готовые изделия. Образцы должны быть изготовлены в пресс-форме с размерами формующей полости пресс-формы в плоскости, перпендикулярной направлению прессования, указанными на черт. 1.

1.1.2. Толщина образца должна быть (5,7±0,3) мм. Разность наибольшей и наименьшей толщины образца в пределах его начальной расчетной длины должна быть не менее 0,04 мм.

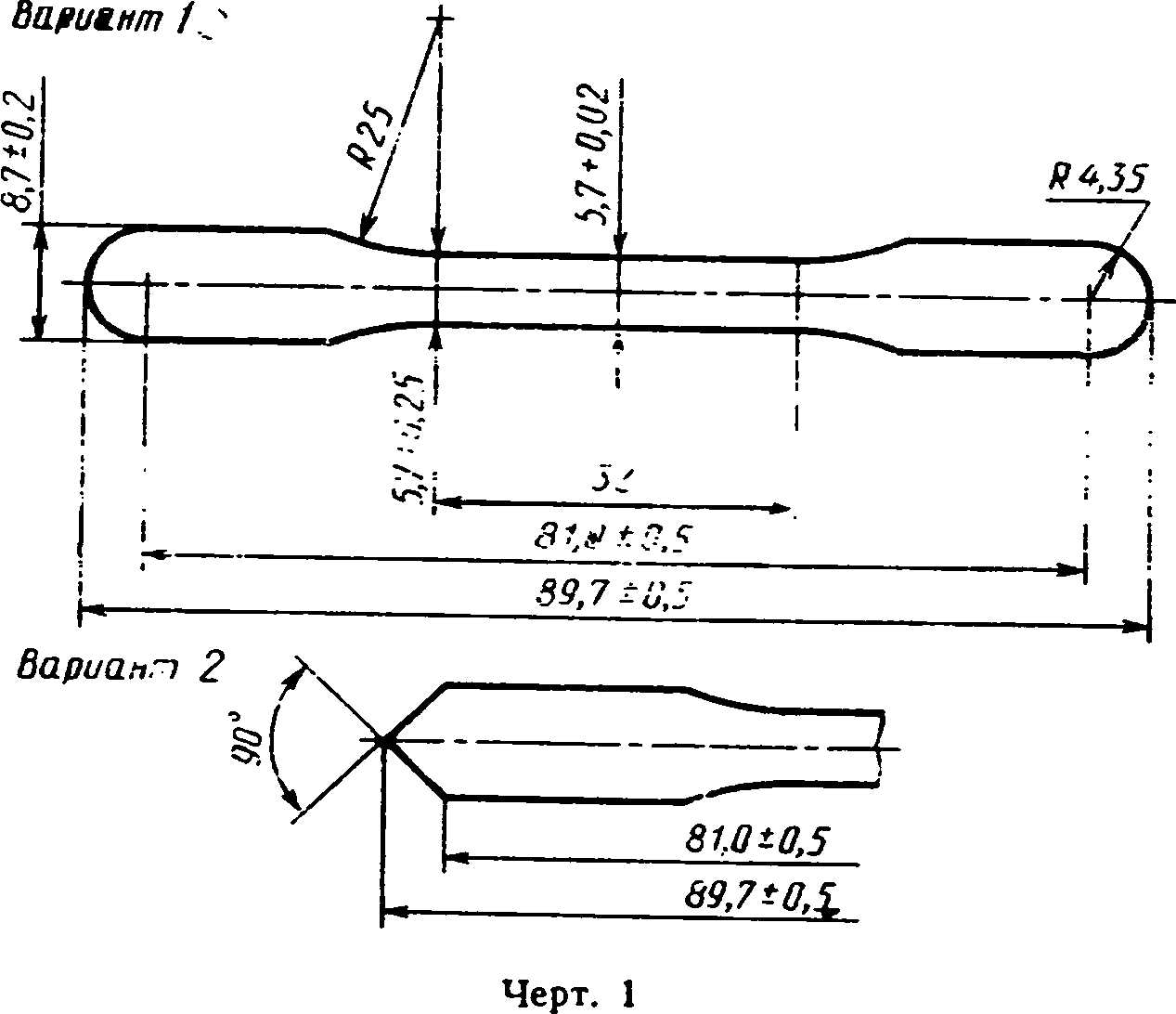

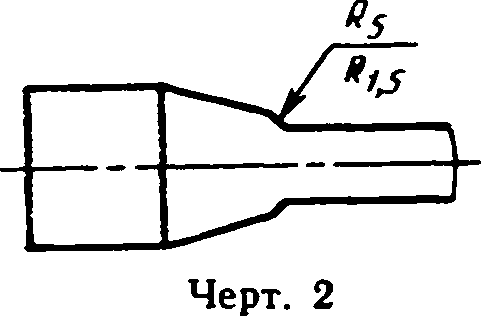

1.1.3. При невозможности получения образцов прессованием в пресс-форме образцы для испытания получают механической обработкой из готовых изделий. Форма и размеры образцов после механической обработки должны соответствовать требованиям ГОСТ 1497—84. Цилиндрические образцы должны иметь диаметр рабочей части не менее 4 мм и головку с двумя переходными частями, указанными на черт. 2.

Радиус сопряжения рабочей части с переходным участком головки цилиндрического образца должен быть от 1,5 до 5 мм.

Места вырезки заготовок для изготовления образцов из готовых изделий, виды и режимы их механической обработки должны быть указаны в норматив* но-технической документации на конкретные изделия.

Черт. 2

4.2. Скорость перемещения активного захвата испытательной машины должна быть не более 0,4 от начальной расчетной длины образца, выраженной в мм/мин, если в нормативно-технической документации на конкретные изделия не установлены другие требования».

Пункт 5.5. Четвертый абзац после слов «условия изготовления образцов» дополнить словами: «и материал матрицы пресс-формы».

Стандарт дополнить приложением:

«ПРИЛОЖЕНИЕ

Рекомендуемое

ИСО 2740—1986

Материалы металлические спеченные (исключая твердые сплавы). Образцы для испытания на растяжение

1. Назначение

Настоящий международный стандарт устанавливает:

а) размеры полости матрицы, применяемой для изготовления образцов для испытания на растяжение, а также некоторые размеры образцов, полученных из этой матрицы;

б) размеры образцов для испытания на растяжение, изготовленных механическим способом из спеченных материалов.

2. Область применения

Настоящий международный стандарт можно применять для всех спеченных металлов и сплавов, кроме сплавов твердых металлов.

3. Ссылки

ИСО 6892 Материалы металлические. Испытание на растяжение.

4. Изготовление образцов для испытания

4.1. Спрессованные и спеченные образцы

4.1.1. Спецификации матрицы

Размеры полости матрицы, используемой для изготовления образцов для испытания, должны соответствовать черт. 1.

Размеры, мм

ь | С | L с | Г « | L | R. | 7?» | |

5,70 0.02 | +0,25 | 32 | 81,0 2:0.5 | 89,7 2:0,5 | 8,7 ±0,2 | 4,35 | 25 |

Черт. 1

Предпочтительно, чтобы матрица была изготовлена из твердых сплавов, и обработка ее поверхности должна быть такой, чтобы прессование образца для испытания выполнялось при обычных условиях.

4.1.2. Спецификации образца для испытания

Толщина образца для испытания на растяжение должна быть от 5,4 до 6,00 мм, если необходимо, делают метки по осевой линии симметрично от центра на расстоянии 25 мм. Образец для испытания не должен отличаться по толщине боле° чем на 0,04 мм в пределах этих меток. Метки должны быть нанесены таким образом, чтобы они не влияли на результаты испытания на растяжение.

Зажимы образца могут иметь пазы.

4.2. Образцы, обработанные механическим способом

Механически обработанные образцы для испытания должны иметь цилиндрическую рабочую часть, размеры которой соответствуют требованиям ИСО 6802.

Если диаметр рабочей части образца для испытания меньше 4 мм, его величину устанавливают, а также указывают, что результаты его испытаний нельзя сравнивать с результатами, полученными на образцах с большим диаметром.

Для спеченных изделий рекомендуется использовать образец для испытания с двумя переходными частями на каждом конце. Радиус сопряжения рабочей части с переходным участком головки образца должен быть от 1,5 до 5 мм (см. черт. 2).

5. Дополнительная информация

Поскольку результаты испытания могут зависеть от материала, из которого изготовлена матрица, его необходимо указать в отчете об испытании, где также должно быть указано: спрессован, спечен, или обработан механически образец. При необходимости данные, касающиеся идентификации образца для испытания, должны быть согласованы между заказчиком и изготовителем».

(ИУС № 3 1991 г.)

Редактор С. И. Бобарыкин

Технический редактор Н. В. Келейникова

Корректор В. В. Лобачева

л.

Сдано в наб. 14.05.85 Подп. в печ. 28.06.85 0,5 усл. п. л. 0,5 усл. кр.-отт 0,23 уч -изд. Тир. 20000 Цена 3 коп.

Ордена «Знак Почета> Издательства стандартов, 123840, Москва, ГСП, Новопресненскнй пер., 3.

Калужская типография стандартов, ул. Московская, 256. Зак. 1436