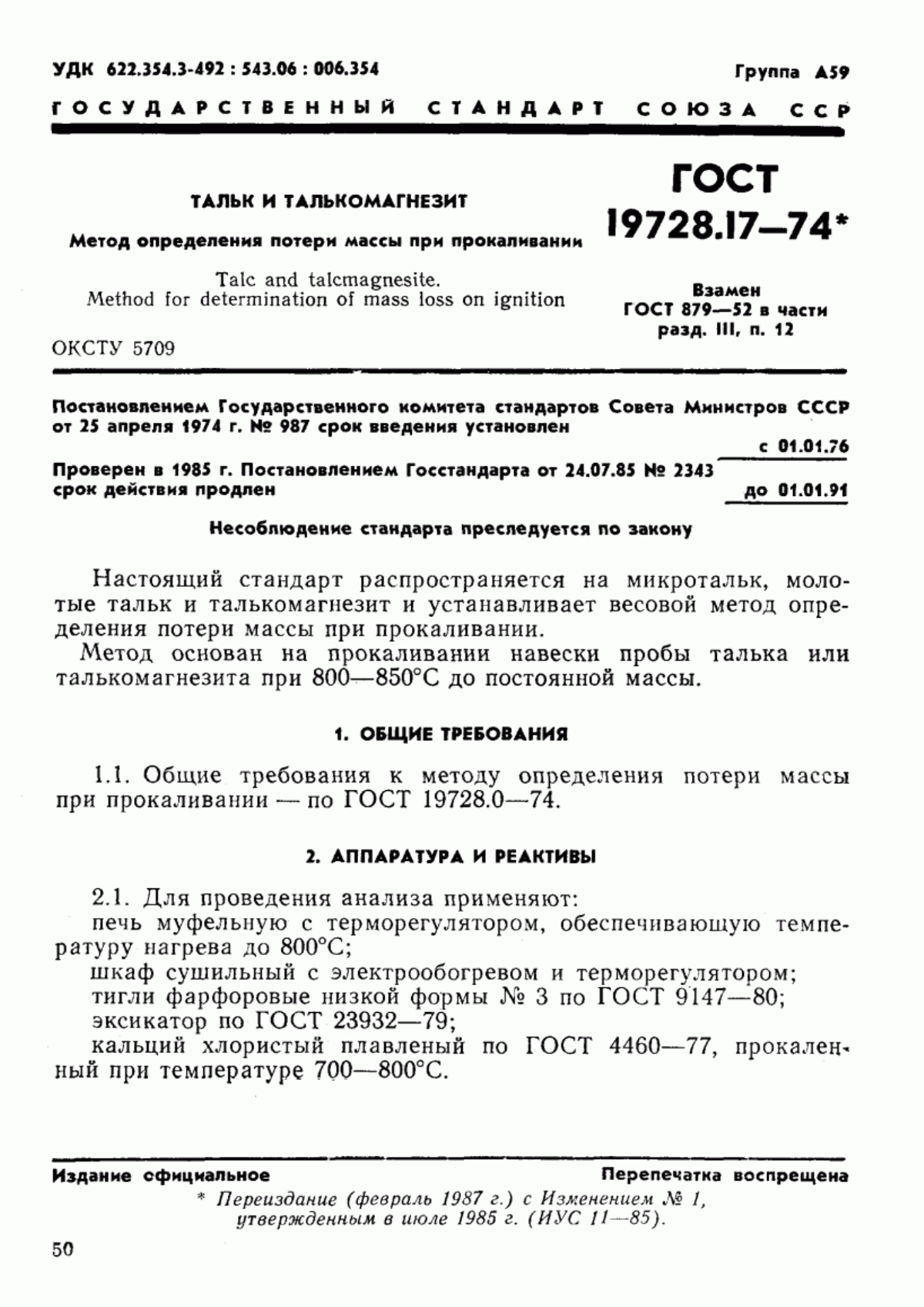

УДК 622.354.3-492:543.06:006.354 Группа А59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

гост

19728.17—74*

Взамен

ГОСТ 879—52 в части разд. Ill, п. 12

ТАЛЬК И ТАЛЬКОМАГНЕЗИТ

Метод определения потери массы при прокаливании

Talc and talcmagnesite.

Method for determination of mass loss on ignition

ОКСТУ 5709

Постановлением Государственного комитета стандартов Совета Министров СССР от 25 апреля 1974 г. N? 987 срок введения установлен

с 01.01.76 Проверен в 1985 г. Постановлением Госстандарта от 24.07.85 № 2343 срок действия продлен до 01.01.91

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на микротальк, молотые тальк и талькомагвезит и устанавливает весовой метод определения потери массы при прокаливании.

Метод основан на прокаливании навески пробы талька или талькомагнезита при 800—850°С до постоянной массы.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Общие требования к методу определения потери массы при прокаливании — по ГОСТ 19728.0—74.

2. АППАРАТУРА И РЕАКТИВЫ

2.1. Для проведения анализа применяют:

печь муфельную с терморегулятором, обеспечивающую температуру нагрева до 800°С;

шкаф сушильный с электрообогревом и терморегулятором; тигли фарфоровые низкой формы № 3 по ГОСТ 9147—80; эксикатор по ГОСТ 23932—79;

кальций хлористый плавленый по ГОСТ 4460—77, прокаленный при температуре 700—800°С.

ГОСТ 19728.17—74 Стр. 2

3. ПРОВЕДЕНИЕ АНАЛИЗА

3.1. Навеску пробы талька или талькомагнезита массой 1 г помещают в предварительно прокаленный до постоянной массы фарфоровый тигель и постепенно нагревают в муфельной печи до 800—850°С, з*атем выдерживают при этой температуре в течение 1 ч, охлаждают в эксикаторе над хлористым кальцием и взвешивают. Прокаливание повторяют по 20 мин до достижения постоянной массы.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Потерю массы при прокаливании (X) в процентах вычисляют по формуле

v (т, — т2) • 100

где тп\— масса навески пробы с тиглем до прокаливания, г; тг— масса навески пробы с тиглем после прокаливания, г; тп — масса навески пробы, г.

4.2. Допускаемое расхождение между результатами двух параллельных определений при потере массы при прокаливании до 8% не должно превышать 0,3%.

Если расхождение между результатами двух параллельных определений превышает приведенную величину, определение повторяют.

За окончательный результат анализа принимают среднее арифметическое результатов двух последних параллельных определений.

5-1

Изменение № 2 ГОСТ 19728.17—74 Тальк и талькомагиезит. Метод определенна потери массы при прокаливании

Утверждено и введено в действие Постановлением Государственного комитета СССР по стандартам от 22.02.88 № 317

Дата введения 01.07.88

Вводная часть. Второй абзац. Заменить значение: «при 800—850 °C» на «при (975±25) °C».

Пункт 2.1. Второй абзац изложить в новой редакции: «электропечь сопротивления камерную, обеспечивающую температуру нагрева до 1100 °C по ОСТ 16.0.801.397—87»;'

(Продолжение см. с. 92)

(Продолжение изменения к ГОСТ 19728.17—74$*

третий абзац исключить;

заменить ссылку: ГОСТ 23932—79 на ГОСТ 25336—82;

пятый абзац. Исключить слова: «по ГОСТ 4460—77».

Пункт 3.1. Заменить значение: «до 800—850°С» на «до (975±25) °C»; исключить слова: «Прокаливание повторяют по 20 мин до достижения постоянной массы».

Пункт 4.2 изложить в новой редакции: «4.2. Расхождение между результатами двух параллельных определений не должно превышать 0,3 % при потере-массы при прокаливании до 10,0 % и 0,5 % при потере массы при прокаливании свыше 10 %>.

(НУС № 5 1988 г.)