ГОСТ ISO 1126-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИНГРЕДИЕНТЫ РЕЗИНОВОЙ СМЕСИ. УГЛЕРОД ТЕХНИЧЕСКИЙ

Определение потерь при нагревании

Rubber compounding ingredients. Carbon black. Determination of loss on heating

МКС 83.040.20

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса", Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2013 г. N 59-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

4 Настоящий стандарт идентичен международному стандарту ISO 1126:2006* Rubber compounding ingredients - Carbon black - Determination of loss on heating (Ингредиенты резиновой смеси. Углерод технический. Определение потерь при нагревании).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан подкомитетом SC 3 "Сырье (включая латекс) для резиновой промышленности" технического комитета по стандартизации ISO/TC 45 "Каучук и резиновые изделия" Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, имеются в Федеральном информационном фонде технических регламентов и стандартов.

Степень соответствия - идентичная (IDT)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 19 марта 2014 г. N 195-ст межгосударственный стандарт ГОСТ ISO 1126-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячных информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Предупреждение - Пользователи настоящего стандарта, должны обладать навыками практической работы в лаборатории. Настоящий стандарт не предусматривает рассмотрение всех проблем безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за соблюдение техники безопасности, охрану здоровья, а также за соблюдение требований национального законодательства.

1 Область применения

Настоящий стандарт устанавливает определение потерь при нагревании технического углерода, предназначенного для использования в резиновой промышленности, которые обусловлены в основном потерей влаги, также могут быть незначительные потери других летучих веществ.

Методы не применяют для обработанного технического углерода, содержащего добавленные летучие вещества.

В настоящем стандарте предусмотрено три метода определения:

- метод 1 - с использованием сушильного шкафа;

- метод 2 - с использованием анализатора влажности (весов со шкалой, градуированной в процентах влажности);

- метод 3 - облучения инфракрасными лучами (экспресс-метод).

Метод 1 является арбитражным методом.

Допускается использовать аппаратуру, эквивалентную предусмотренной в настоящем стандарте, при условии получения сопоставимых результатов испытаний.

2 Метод 1

2.1 Сущность метода

Пробу технического углерода нагревают в сосуде для взвешивания при температуре 125 °С в течение 1 ч, затем охлаждают в эксикаторе до температуры окружающей среды, взвешивают и вычисляют потерю массы при нагревании в процентах.

2.2 Аппаратура

2.2.1 Сушильный шкаф с естественной конвекцией, обеспечивающий поддержание температуры (125±1) °С и ее равномерное распределение в пределах ±5 °С.

2.2.2 Сосуд (стаканчик) для взвешивания высотой 30 мм, диаметром 60 мм с пришлифованной стеклянной крышкой.

При испытании пробы большей массы используют любой открывающийся сосуд таких размеров, чтобы при кондиционировании толщина слоя технического углерода была не более 10 мм.

2.2.3 Аналитические весы, обеспечивающие взвешивание с погрешностью ±0,1 мг.

2.2.4 Эксикатор.

2.3 Проведение испытания

2.3.1 Меры предосторожности

2.3.1.1 Пробу технического углерода помещают в плотно закрытый стеклянный сосуд или банку с притертой пробкой. Перед проведением испытания сосуд для взвешивания выдерживают закрытым для достижения температуры окружающей среды.

2.3.1.2 Для предотвращения потерь технического углерода из-за воздушных потоков сосуд для взвешивания должен быть закрытым во время помещения в эксикатор и извлечения из него.

2.3.2 Проведение испытания

2.3.2.1 Сушат сосуд для взвешивания (2.2.2) вместе с снятой пришлифованной стеклянной крышкой (притертой пробкой) в сушильном шкафу (2.2.1) при температуре 125 °С в течение 30 мин. Затем помещают сосуд вместе с снятой пришлифованной стеклянной крышкой (притертой пробкой) в эксикатор (2.2.4), охлаждают до температуры окружающей среды и взвешивают с точностью до 0,1 мг.

2.3.2.2 Взвешивают в сосуде для взвешивания приблизительно 2 г технического углерода с точностью до 0,1 мг.

2.3.2.3 Помещают сосуд для взвешивания вместе с снятой пришлифованной стеклянной крышкой (притертой пробкой) в сушильный шкаф (2.2.1) при температуре 125 °С на 1 ч.

2.3.2.4 Закрывают сосуд с содержимым и помещают в эксикатор. Снимают пришлифованную стеклянную крышку (притертую пробку) и охлаждают до температуры окружающей среды. Снова закрывают сосуд для взвешивания и взвешивают с точностью до 0,1 мг.

2.4 Оформление результатов

Вычисляют потерю массы при нагревании с точностью до 0,1% по формуле

![]() , (1)

, (1)

где - масса сосуда для взвешивания, пришлифованной стеклянной крышки (притертой пробки) и пробы до нагревания, г;

- масса сосуда для взвешивания, пришлифованной стеклянной крышки (притертой пробки) и пробы после нагревания, г;

- масса сосуда для взвешивания и пришлифованной стеклянной крышки (притертой пробки), г.

3 Метод 2

3.1 Сущность метода

Пробу технического углерода нагревают при температуре не выше 125 °С, затем измеряют потерю массы, используя анализатор влажности.

3.2 Аппаратура

3.2.1 Анализатор влажности с чувствительностью 0,1 мг, оснащенный источником непрямого нагрева.

3.3 Проведение испытаний

3.3.1 Готовят анализатор влажности к работе в соответствии с инструкцией изготовителя. Температура не должна превышать 125 °С.

3.3.2 Помещают приблизительно 2 г технического углерода в анализатор влажности и определяют массу с точностью до 0,1 мг.

3.3.3 Закрывают крышку и включают прибор.

3.3.4 Если потеря массы при указанных условиях сушки за 30 с не более 1 мг, пробу считают сухой и потерю массы регистрируют с точностью до 0,1%.

3.4 Оформление результатов

Если результат испытания не воспроизводится автоматически на дисплее прибора, потерю массы при нагревании , %, вычисляют по формуле

![]() , (2)

, (2)

где - масса пробы до нагревания, г;

- масса пробы после нагревания, г.

4 Метод 3

4.1 Сущность метода

Пробу технического углерода нагревают лучами инфракрасной лампы и измеряют потерю массы при нагревании, используя инфракрасный влагомер.

4.2 Аппаратура

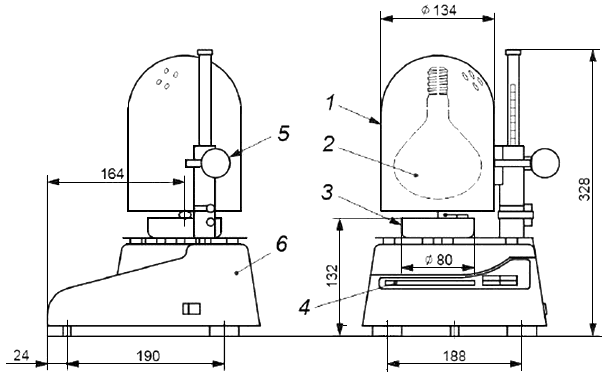

4.2.1 Инфракрасный (ИК) влагомер с чувствительностью 1 мг, приведенный на рисунке 1.

1 - колпак инфракрасной лампы; 2 - инфракрасная лампа (диаметр 100 мм, высота 137 мм); 3 - чашка для пробы; 4 - дисплей; 5 - держатель; 6 - влагомер

Рисунок 1 - Пример инфракрасного влагомера

Используют измерительное устройство с регулируемым расстоянием от инфракрасной лампы мощностью 185 Вт или измерительное устройство с регулируемым напряжением, в котором используется инфракрасная лампа мощностью 250 Вт. Измерительное устройство должно быть оснащено аналитическими весами и вмещать 5 г продукта.

Допускается использовать измерительное устройство другой вместимости при условии обеспечения такой же точности, как при использовании устройства, вмещающего 5 г продукта. Измерительное устройство калибруют.

4.3 Проведение испытания

4.3.1 Готовят к работе ИК-влагомер в соответствии с инструкциями изготовителя.

4.3.2 Взвешивают (5,00±0,01) г пробы и распределяют ее равномерно в чашке для пробы ИК-влагомера.

4.3.3 Включают прибор.

4.3.4 Расстояние между верхом чашки для пробы и центром поверхности инфракрасной лампы ИК-влагомера должно быть (75±2) мм. Облучают пробу инфракрасными лучами.

4.3.5 При снижении скорости изменения показаний измерительного устройства до 0,05% в минуту облучения или более низкого значения записывают значение, полученное через 2 мин после снижения показания. Полученное значение в процентах принимают за потерю массы пробы при нагревании.

5 Сравнение методов 2 и 3

В таблице 1 приведено сравнение методов 2 и 3.

Таблица 1 - Сравнение методов 2 и 3

Наименование | Метод 2 | Метод 3 |

Аппаратура | Анализатор влажности | ИК-влагомер |

Чувствительность, мг | 0,1 | 1,0 |

Метод измерения | Источник непрямого нагрева | Источник прямого нагрева: |

Температура при измерении, °С, не выше | 125 | - |

Приблизительная масса пробы, г | 2 | 5 |

Точка считывания показания | Если потеря массы при условиях сушки не более 1 мг в течение 30 с, навеску считают сухой и потерю массы регистрируют с точностью до 0,1%. | При снижении скорости изменения показаний измерительного устройства до 0,05% в минуту облучения или более низкого значения записывают значение, полученное через 2 мин после снижения показания. |

Вычисление результата |

| Автоматическое считывание |

6 Прецизионность

6.1 Общие положения

Сравнение методов 1 и 3 было проведено на разных пробах в разных лабораториях. Показатели прецизионности приведены в таблицах 2 и 3.

Таблица 2 - Показатели прецизионности при определении потери массы при нагревании, %, (метод 1)

Проба | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||||

A | 0,39 | 0,034 | 0,097 | 25,10 | 0,037 | 0,105 | 27,24 |

B | 0,78 | 0,052 | 0,146 | 18,73 | 0,052 | 0,148 | 19,02 |

C | 1,36 | 0,065 | 0,183 | 13,47 | 0,065 | 0,183 | 13,47 |

D | 2,40 | 0,091 | 0,258 | 10,76 | 0,105 | 0,296 | 12,33 |

E | 4,49 | 0,142 | 0,402 | 8,96 | 0,143 | 0,403 | 8,99 |

Объединенное среднее значение | 1,88 | 0,085 | 0,242 | 12,85 | 0,087 | 0,252 | 13,37 |

Использованы следующие обозначения: | |||||||

Таблица 3 - Показатели прецизионности при определении потери массы при нагревании, % (метод 3)

Проба | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||||

A | 0,38 | 0,041 | 0,116 | 30,39 | 0,041 | 0,116 | 30,50 |

B | 0,77 | 0,053 | 0,151 | 19,67 | 0,053 | 0,151 | 19,67 |

C | 1,24 | 0,066 | 0,186 | 15,01 | 0,066 | 0,186 | 15,01 |

D | 2,22 | 0,079 | 0,222 | 9,94 | 0,079 | 0,222 | 9,94 |

E | 4,31 | 0,111 | 0,314 | 7,29 | 0,111 | 0,314 | 7,29 |

Объединенное среднее значение | 1,78 | 0,074 | 0,209 | 11,71 | 0,074 | 0,209 | 11,71 |

Использованы следующие обозначения: | |||||||

6.2 Показатели прецизионности для метода 1 с использованием сушильного шкафа (при температуре 125 °С в течение 1 ч) приведены в таблице 2.

6.3 Показатели прецизионности для метода 3 с использованием инфракрасного излучения приведены в таблице 3.

7 Протокол испытания

Протокол испытания должен содержать:

a) обозначение настоящего стандарта;

b) используемый метод;

c) информацию, необходимую для полной идентификации пробы;

d) результаты испытаний, округленные до 0,1 %;

e) отклонения при проведении испытания по методу настоящего стандарта;

f) любую процедуру, не предусмотренную настоящим стандартом или рассматриваемую как дополнительную;

g) дату проведения испытания.

Электронный текст документа

и сверен по:

, 2014