ГОСТ Р 59259-2020

(ИСО 502:2015)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УГОЛЬ КАМЕННЫЙ

Определение спекающей способности угля по типу кокса, полученного методом Грей-Кинга

Hard coal. Determination of caking power by Gray-King coke method

ОКС 73.040

Дата введения 2021-04-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным автономным образовательным учреждением высшего образования "Национальный исследовательский технологический университет "МИСиС" (НИТУ "МИСиС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 395 "Кокс и продукты коксохимии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2020 г. N 1320-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 502:2015* "Уголь. Определение спекающей способности. Испытание кокса по Грей-Кингу" (ISO 502:2015 "Coal - Determination of caking power - Gray-King coke test", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3); путем включения дополнительных разделов 3, 5 и 7, пунктов 6.1.7-6.1.9, приложения А, а также положений, фраз, слов, ссылок для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделенных в тексте курсивом**. При этом в него не включены раздел 4, подразделы 10.1 и 10.2, нормативная ссылка на ИСО 1014, приложение А примененного международного стандарта в связи с тем, что указанные структурные элементы относятся к материалу, не используемому в Российской Федерации при испытании настоящим методом.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие" и "Библиография" приводятся обычным шрифтом; отмеченные в этих разделах знаком "**" и остальные по тексту документа выделены курсивом. - .

Международный стандарт разработан Техническим комитетом ISO/TC 27 "Твердые минеральные топлива", подкомитетом SC 5 "Методы анализа".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Оригинальный текст невключенных структурных элементов примененного международного стандарта приведен в дополнительном приложении ДА.

Сопоставление структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на каменные угли и устанавливает метод определения типа кокса по Грей-Кингу - показателя, характеризующего спекающую способность угля и определяемого по виду и характеристике нелетучего остатка (далее - кокса), полученного из угля или смеси угля с инертным материалом при медленном нагревании в установленных настоящим стандартом условиях, путем сравнения с эталонной шкалой типов коксов.

Показатель "тип кокса по Грей-Кингу" принят в качестве дополнительного параметра в международной системе кодификации углей среднего и высокого рангов по ГОСТ 30313.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.0.004 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.4.009 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 1186 Угли каменные. Метод определения пластометрических показателей

ГОСТ 3213 Кокс пековый электродный. Технические условия

ГОСТ 5496 Трубки резиновые технические. Технические условия

ГОСТ 5541 Средства укупорочные корковые. Общие технические условия

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 7995 Краны соединительные стеклянные. Технические условия

ГОСТ ISO 13909-2 Уголь каменный и кокс. Механический отбор проб. Часть 2. Уголь. Отбор проб из движущихся потоков

ГОСТ ISO 13909-3* Уголь каменный и кокс. Механический отбор проб. Часть 3. Уголь. Отбор проб от стационарных партий

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р ISO 13909-3, здесь и далее по тексту. - .

ГОСТ 17070 Угли. Термины и определения

ГОСТ 23083 Кокс каменноугольный, пековый и термоантрацит. Методы отбора и подготовки проб для испытаний

ГОСТ 23779 Бумага асбестовая. Технические условия

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 30313 Угли каменные и антрациты (Угли среднего и высокого рангов). Кодификация

ГОСТ 33814 Угли и продукты их переработки. Отбор проб со склада

ГОСТ Р ИСО 18283 Уголь каменный и кокс. Ручной отбор проб

ГОСТ Р 50342 (МЭК 584-2-82) Преобразователи термоэлектрические. Общие технические условия

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 59248 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний

ГОСТ Р 59250 (ИСО 501:2012) Уголь каменный. Метод определения показателя свободного вспучивания в тигле

ГОСТ Р 59252 Угли бурые, каменные, антрацит и горючие сланцы. Метод отбора пластовых проб

ГОСТ Р 59253 Угли бурые, каменные, антрацит и горючие сланцы. Метод отбора эксплуатационных проб

ГОСТ Р 59254 Угли бурые и каменные. Метод отбора проб бурением скважин

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 17070.

4 Сущность метода

Сущность метода заключается в нагреве навески аналитической пробы угля по программе нагрева, указанной в настоящем стандарте, до конечной температуры 600°С с последующей выдержкой навески при этой температуре в течение 15 мин. Полученный кокс сравнивают с эталонной шкалой типов кокса с целью определения его типа и присваивают ему буквенный код.

Если полученный кокс имеет объем настолько большой, что заполняет поперечное сечение реторты, определение повторяют, смешивая уголь с некоторым количеством инертного материала. Для таких углей, сильно увеличивающихся в объеме при коксовании, тип кокса определяют с учетом минимального количества инертного материала, достаточного для получения прочного кокса, соответствующего типу G по эталонной шкале типов кокса. Подбор минимального количества инертного материала проводят по указанной в настоящем стандарте схеме.

Число, равное минимальному количеству инертного материала в граммах, записывают в виде нижнего индекса при буквенном коде G.

5 Общие положения

5.1 Требования к условиям измерений

При выполнении измерений в лаборатории должны быть соблюдены следующие условия:

- температура окружающего воздуха - (22±5)°С;

- атмосферное давление - от 84,0 до 106,7 кПа (от 630 до 800 мм рт.ст.);

- влажность воздуха при температуре 25°С - не более 80%;

- напряжение в сети - (220±22) В;

- частота переменного тока в сети питания - (50±1) Гц.

Условия при проведении взвешивания навесок должны соответствовать условиям, указанным в эксплуатационной документации на весы конкретного типа.

5.2 Требования безопасности

Помещения, в которых проводят определение и подготовку проб, должны быть оборудованы подводкой воды и приточно-вытяжной вентиляцией в соответствии с ГОСТ 12.1.005.

При выполнении измерений должны соблюдаться следующие требования безопасности:

- использование пылезащитной маски при работе с инертным материалом и пробами угля;

- проведение испытаний в вытяжном шкафу;

- соблюдение правил электробезопасности по ГОСТ 12.1.019 при работе с электрооборудованием;

- организация обучения работников безопасности труда по ГОСТ 12.0.004;

- соответствие помещения лаборатории требованиям пожарной безопасности по ГОСТ 12.1.004 и наличие средств пожаротушения по ГОСТ 12.4.009.

5.3 Требования к квалификации операторов

Измерения должны проводить инженер-химик, техник или лаборант, имеющие высшее или специальное образование, опыт работы в химической лаборатории, изучившие техническую документацию на применяемое оборудование.

6 Требования к аппаратуре, приспособлениям и материалам

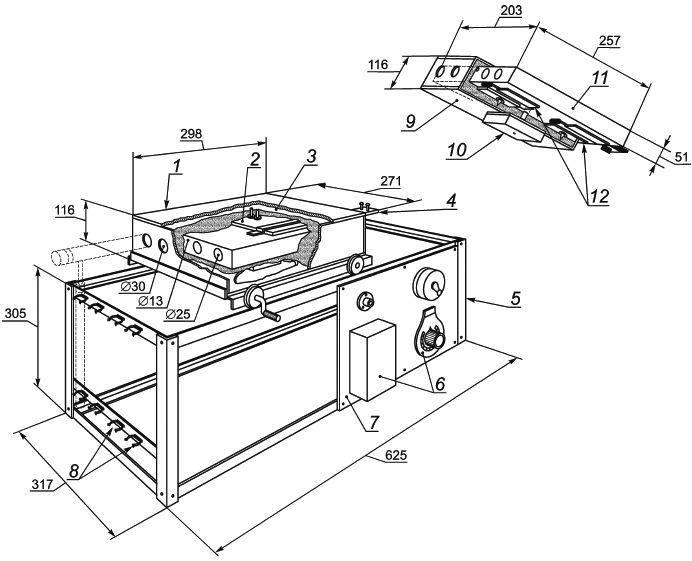

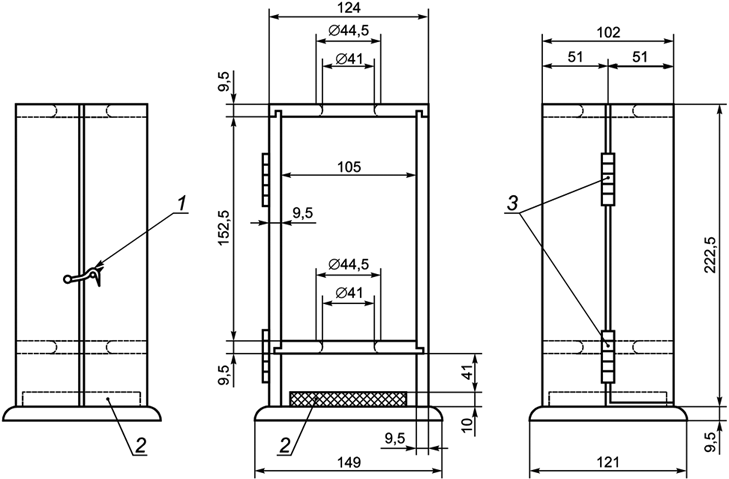

6.1 Установка с однотрубчатой печью

Схематическое изображение установки в сборе представлено на рисунке 1.

Примечание - Для проведения испытаний по методу Грей-Кинга допускается использование установок различных конструкций размерами и с характеристиками, позволяющими помещать в печь реторту с параметрами по 6.1.5 и обеспечивающими выполнение программы температурного режима проведения испытания по 8.3.1.

|

1 - рама; 2 - термоэлектрический преобразователь; 3 - металлический защитный кожух; 4 - реторта; 5 - отвод коксового газа к горелке (на сжигание) или под тягу; 6 - жаропрочный материал; 7 - Г-образная трубка для отвода газа; 8 - приемник для отвода смолы и газа из реторты; 9 - теплоизолирующий наполнитель; 10 - кварцевая или фарфоровая трубка; 11 - нагревательный элемент; 12 - терморегулятор; 13 - приемник смолы; 14 - кран для слива смолы

Рисунок 1 - Общий вид установки с однотрубчатой печью

6.1.1 Однотрубчатая печь

Горизонтальная электрическая печь длиной 300 мм с рабочим пространством внутренним диаметром, позволяющим разместить в ней фарфоровую или кварцевую трубку внутренним диаметром 50 мм и толщиной стенок 5-6 мм (см. 6.1.4).

Печь должна быть закрыта с одного конца и иметь на другом конце пробку из изоляционного материала, в которой по центру просверлено отверстие диаметром 25 мм. Печь должна быть снабжена термопреобразователем (см. 6.1.2), спай термопары которого расположен над ретортой.

Примечание - Для работы можно использовать многотрубчатую печь. Пример конструкции многотрубчатой печи приведен в приложении А.

6.1.2 Термоэлектрический преобразователь ТХА с термопарой типа К или термопреобразователь ТХК с термопарой типа Е по ГОСТ Р 50342 или ГОСТ 6616 (см. 2, рисунок 1).

6.1.3 Программируемый электронный терморегулятор, позволяющий поддерживать температуру по задаваемым программам температурного режима с точностью ±5°С и заданное время выдержки с точностью до 1 мин. Терморегулятор должен иметь две строки индикации температуры: текущее и заданное значения (см. 12, рисунок 1).

6.1.4 Кварцевая или фарфоровая трубка длиной 300 мм, внутренним диаметром 50 мм, толщиной стенки 5-6 мм (см. 10, рисунок 1).

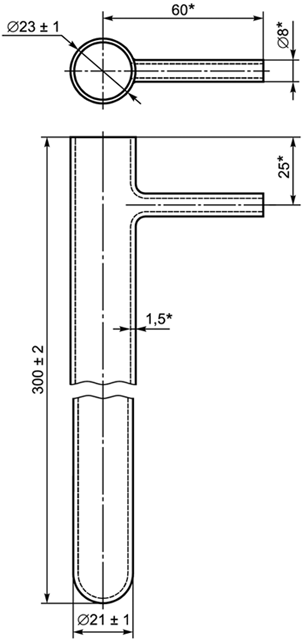

6.1.5 Реторта

Реторта (см. рисунок 2) представляет собой трубку из прозрачного кварцевого стекла длиной 300 мм, запаянную с одного конца, с боковым отводом длиной примерно 50 мм и внутренним диаметром 8 мм, припаянным на расстоянии примерно 20-25 мм от открытого конца реторты (см. 4, рисунок 1).

|

Рисунок 2 - Реторта

Реторта должна иметь гладкие стенки внутри, коническую форму, предотвращающую застревание в ней коксового остатка, с равномерно увеличивающимся внутренним диаметром от 19 мм у запаянного конца до 21 мм у открытого конца трубки. Допускается цилиндрическая форма реторты внутренним диаметром 20 мм. Наружный диаметр открытого конца реторты не должен превышать 24 мм.

Примечание - Знаком "*" на рисунке 2 обозначены размеры, не требующие обязательного соблюдения.

6.1.6 Приемник для отвода смолы и газа из реторты

Приемником для отвода смолы и газа служит сборка из термостойкого и химически стойкого стекла, состоящая из перечисленных ниже элементов.

6.1.6.1 U-образная трубка TX-U-1-200 по ГОСТ 25336 (см. 8, рисунок 1). В нижней части U-образной трубки имеется отверстие, к которому припаян стеклянный патрубок диаметром 10-12 мм, длиной 20-25 мм.

6.1.6.2 Шарообразный стеклянный сосуд (приемник смолы) вместимостью 45-70 см3 для сбора смолы с диаметром шара 4,6-5,2 см (см. 13, рисунок 1). Шарообразный сосуд имеет два расположенных напротив друг друга отверстия, к одному из которых припаивают патрубок внутренним диаметром 10-12 мм, а к другому - кран (см. 6.1.6.3).

6.1.6.3 Кран для отвода смолы К1Х КШ-2-40-4 по ГОСТ 7995 (см. 14, рисунок 1).

6.1.7 Резиновые трубки 2-1С 8x2, 2-1С 10х2, 2-1С 12x2 по ГОСТ 5496 или силиконовые трубки аналогичных размеров.

6.1.8 Конические укупорочные средства

6.1.8.1 Резиновые пробки по [1].

6.1.8.2 Корковые пробки по ГОСТ 5541.

6.1.8.3 Термостойкие пробки из полихлоропрена или силиконовой резины подходящих размеров.

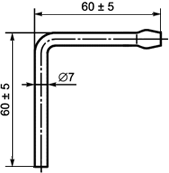

6.1.9 Г-образная соединительная стеклянная трубка (см. 7, рисунок 1), изображенная на рисунке 3.

|

Рисунок 3 - Г-образная соединительная стеклянная трубка

6.2 Вспомогательное приспособление в виде стержня с плоским диском на конце

Длина стержня и диаметр диска должны быть такими, чтобы с использованием приспособления можно было обеспечить правильное расположение пробы угля в реторте на требуемую глубину (см. 9.1.3).

6.3 Весы лабораторные по ГОСТ Р 53228 с ценой деления шкалы 0,01 г.

6.4 Инертный материал

В качестве инертного материала применяют пековый электродный кокс марок КПЭ-1 и КПЭ-2 по ГОСТ 3213.

6.5 Листовой термоизоляционный асбест толщиной 0,6-1,0 мм марки БТпо ГОСТ 23779.

Примечание - Допускается применение средств измерения других типов и оборудования другой конструкции, реактивов и материалов по другим нормативным документам и технической документации, в том числе импортных, если расхождение получаемых при этом результатов и результатов, полученных настоящим методом, удовлетворяет требованиям прецизионности в соответствии с разделом 11.

7 Отбор проб

Отбор проб углей проводят по ГОСТ Р 59248, ГОСТ Р 59252, ГОСТ Р 59253, ГОСТ Р 59254, ГОСТ 33814, ГОСТ Р ИСО 18283, ГОСТ ISO 13909-2, ГОСТ ISO 13909-3.

8 Подготовка к испытаниям

8.1 Подготовка проб углей

Угли с зольностью выше 10% перед измельчением подвергают обогащению в соответствии с ГОСТ 1186. Концентраты обогатительных фабрик, для которых установлена норма зольности более 10%, и угли, поступающие на производство для использования, испытывают при их фактической зольности.

Подготовку аналитической пробы проводят по ГОСТ Р 59248. Аналитическая проба должна быть измельчена до прохождения через сито с размером стороны ячейки 212 мкм таким образом, чтобы масса частиц размером от 0,1 до 0,2 мм составляла не менее 40%.

Допускается использовать пробу, проходящую через сито с размером стороны ячейки 200 мкм.

Проба должна находиться в воздушно-сухом состоянии, которое характеризуется установлением равновесия между влажностью пробы и влажностью окружающей атмосферы. Для достижения воздушно-сухого состояния аналитическую пробу раскладывают тонким слоем и выдерживают на воздухе при комнатной температуре в течение минимального времени, необходимого для достижения состояния равновесия с влажностью атмосферы.

Испытание проводят не позднее чем через 24 ч с момента подготовки пробы.

8.2 Подготовка инертного материала

Подготовку аналитической пробы пекового электродного кокса (см. 6.4) проводят по ГОСТ 23083.

Пековый электродный кокс измельчают таким образом, чтобы содержание в нем частиц размером менее 0,2 мм составляло 100%, при этом содержание частиц размером менее 0,1 мм должно составлять 60% масс. - 90% масс.

8.3 Подготовка оборудования

8.3.1 Подготовка терморегулятора

Предварительно устанавливают параметры программы для терморегулятора (см. 6.1.3), обеспечивающей следующий режим нагрева трубчатой печи: после внесения реторты с пробой в печь, нагретую до температуры (325±5)°С, эта температура должна восстанавливаться за 3-7 мин, далее нагрев должен продолжаться с постоянной скоростью 5°С/мин до температуры (600±5)°С, после чего эта температура должна поддерживаться еще в течение (15±1) мин.

8.3.2 Подготовка асбестовых прокладок

Из листового термоизоляционного асбеста (см. 6.5) вырезают круглые асбестовые прокладки диаметром 21-22 мм и делают в каждой прокладке несколько отверстий диаметром до 1 мм.

8.3.3 Подготовка приемника

8.3.3.1 Подготавливают пробки (по 6.1.8.1 или по 6.1.8.2) для U-образной трубки (см. 6.1.6.1), в которых делают отверстия такого диаметра, чтобы в одни пробки можно было плотно вставить боковой отвод реторты (см. 6.1.5), а в другие - вертикальный участок Г-образной соединительной стеклянной трубки (см. 6.1.9 и рисунок 3).

На горизонтальный участок Г-образной соединительной трубки надевают резиновую или силиконовую трубку (см. 6.1.7) такой длины, чтобы ее конец можно было поместить в вытяжной шкаф или соединить с вытяжной камерой для выбросов отходящих газов в атмосферу. При проведении испытаний газы должны свободно выходить в атмосферу во избежание повышения давления в реторте.

Примечание - Газы, выделяющиеся при коксовании навески, токсичны и при их существенном выделении подсоединяют резиновую трубку (см. 5, рисунок 1) к горелке Бунзена для сжигания газов в вытяжном шкафу.

8.3.3.2 Сборка приемника

Собирают приемник (см. 6.1.6) так, как показано на рисунке 1, позиции 5, 7, 8, 13, 14.

Патрубки шарообразного сосуда (см. 6.1.6.2) и U-образной трубки (см. 6.1.6.1) встык соединяют резиновой трубкой (см. 6.1.7). Кран (см. 6.1.6.3) закрывают.

9 Проведение испытания

9.1 Испытание угольной пробы без инертного материала

9.1.1 Нагревают печь (см. 6.1.1) до температуры (325±5)°С.

9.1.2 Пробу угля, подготовленную по 8.1, тщательно перемешивают не менее 1 мин и отбирают навеску массой (20,0±0,1) г. Взвешивание проводят на весах по 6.3.

9.1.3 Реторту (см. 6.1.5) устанавливают горизонтально и количественно переносят в нее пробу так, чтобы уголь не попал в боковой отвод и был распределен в придонной части реторты по длине примерно 150 мм. Далее в реторту вставляют асбестовую прокладку (см. 8.3.2). Стержнем с диском (см. 6.2) продвигают прокладку на глубину, отстоящую на 150 мм от запаянного конца реторты. Вынимают стержень с диском и, держа реторту горизонтально боковым отводом вниз, встряхивают ее, распределяя уголь ровным слоем по реторте от ее запаянного конца до асбестовой прокладки. Не меняя положения угля, закрывают открытый конец реторты термостойкой пробкой (см. 6.1.8.3).

9.1.4 Реторту с навеской помещают в нагретую по 9.1.1 печь таким образом, чтобы центр угольного слоя совпадал с центром печи. Боковой отвод реторты соединяют с приемником, подготовленным по 8.3.3.

Нагрев печи продолжают в соответствии с программой, установленной для терморегулятора по 8.3.1.

Примечание - Допускается ручное управление температурным режимом нагрева путем регулирования подачи энергии к нагревательным элементам.

9.1.5 По завершении программы нагрева по 8.3.1 реторту вынимают из печи, охлаждают, отсоединяют от приемника и удаляют пробку. Осторожно извлекают из реторты полученный кокс.

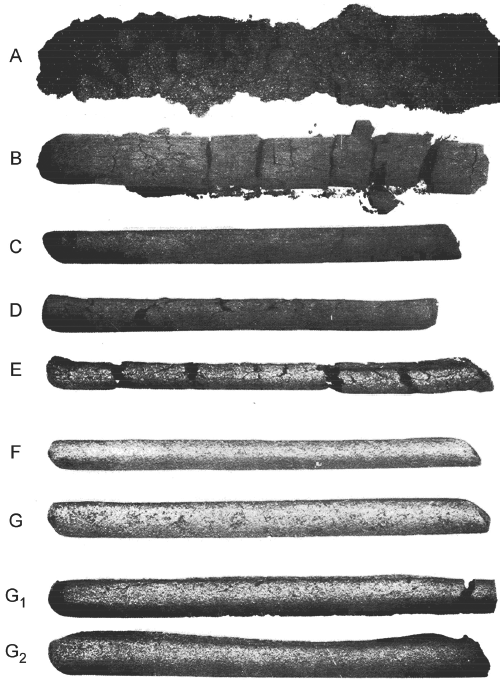

9.1.6 Извлеченный кокс сравнивают с типами коксов по эталонной шкале типов кокса по Грей-Кингу, показанной на рисунке 4.

На рисунке 4 типы кокса А и В приведены с увеличением, чтобы показать разрыхленный и порошкообразный виды коксового остатка. Такой остаток в масштабе 1:1 сохраняет первоначальное поперечное сечение загруженного в реторту угля.

|

Рисунок 4 - Эталонная шкала типов кокса по Грей-Кингу

Извлеченный кокс оценивают также по характеристикам, указанным в таблице 1.

Таблица 1 - Характеристики кокса по объему и типу

Тип кокса (буквенный код) | Объем кокса | Общая характеристика типа кокса |

A | Объем кокса остается равным объему угля, | Порошкообразный, иногда в кусочках, которые рассыпаются при прикосновении |

B | взятому для испытания | Слегка спекшийся, частично в порошке, частично в кусочках, которые могут ломаться и рассыпаться при прикосновении |

C | Спекшийся, обычно в одном куске, который легко ломается; иногда в двух-трех кусках; нет порошка; очень хрупкий, матовый | |

D | Объем кокса меньше объема угля, взятого для испытания | Умеренно твердый, иногда может растрескаться; остаются следы при царапании ногтем; при сильном трении окрашивает пальцы; обычно матовый и черный; скорее спекшийся чем сплавленный |

E | Твердый, обычно сильно растрескавшийся; при постукивании о твердую поверхность издает умеренно металлический звон; при трении не окрашивает рук и серый или черный с легким блеском | |

F | Твердый, прочный, может растрескаться; при постукивании о твердую поверхность издает умеренно металлический звон; при трении не окрашивает рук и излом серый с оплавленной поверхностью | |

G | Объем кокса остается равным объему угля, взятому для испытания | Твердый, прочный, хорошо спекшийся; при трении не окрашивает рук и поверхность на изломе плотная, серая, оплавленная с легким блеском; при постукивании о твердую поверхность издает отчетливый металлический звон |

| Объем кокса больше объема угля, взятого для испытания | Слегка вспученный. После коксования смеси испытуемого угля и 1 г инертного материала получается кокс типа G |

9.1.7 Если извлеченный из реторты кокс по своему виду не соответствует типам кокса от A до G по эталонной шкале на рисунке 4 и характеристикам по таблице 1, а значительно увеличен в объеме и заполняет все поперечное сечение реторты, навеску угля испытывают с добавлением инертного материала.

9.2 Испытание угольной пробы с инертным материалом

9.2.1 Взвешивают Х г инертного материала, подготовленного по 8.2 (где Х - целое число). Пробу угля, подготовленную по 8.1, тщательно перемешивают и отбирают навеску массой (20-X) г. Взвешивание угля проводят на весах (см. 6.3) с точностью до 0,1 г.

Навески угля и инертного материала помещают в стеклянную колбу, закрывают колбу пробкой и тщательно перемешивают содержимое.

9.2.2 Полученную по 9.2.1 смесь количественно переносят в реторту (см. 6.1.5) и проводят испытание согласно 9.1.1, 9.1.3-9.1.6.

Примечание - После проведения испытаний смолу из приемника сливают в тигель из огнеупорного материала и сжигают в муфельной печи. При необходимости приемник очищают от смолы, прокаливая в муфельной печи.

9.2.3 Целью испытаний угля в смеси с инертным материалом является получение кокса типа G, поэтому могут потребоваться повторные испытания с подбором минимального количества инертного материала.

9.3 Подбор количества инертного материала

При определении типа кокса с использованием инертного материала процесс подбора его минимального количества для получения кокса типа G может оказаться весьма длительным по времени и затратным по количеству используемого инертного материала.

Для ускорения процесса подбора рекомендуется использовать следующую процедуру. Если для испытуемого угля известен (или предварительно установлен) показатель свободного вспучивания в тигле (SI) по ГОСТ Р 59250 можно ориентировочно установить требуемое количество инертного материала. Приблизительное соответствие между показателем SI и типом кокса по Грей-Кингу приведено в таблице 2.

Пример - Если индекс свободного вспучивания составляет 4 1/2 - 6, то в соответствии с таблицей 2 количество инертного материала ориентировочно составляет 1-5 г (значение индекса при коде G).

Таблица 2 - Приблизительное соответствие между показателем SI и типом кокса по Грей-Кингу

Индекс свободного вспучивания | Интервал возможных типов кокса (на основании данных по нескольким угольным бассейнам) |

0 - 4 | A-G |

4 1/2 - 6 |

|

6 1/2 - 7 1/2 |

|

8 - 8 1/2 |

|

9 |

|

Примечание - Данные, приведенные в настоящей таблице, установлены для углей месторождений, расположенных на территории Российской Федерации и других стран СНГ, и отличаются от данных соответствующей таблицы примененного международного стандарта (установленных для углей Великобритании), но для них не применен курсив во избежание недоразумений, поскольку буквенные коды типов коксов пишут прямым шрифтом. | |

В процессе подбора массу инертного материала увеличивают с шагом 2 г (1 г - 3 г - 5 г) до получения кокса типа G.

Если после увеличения количества инертного материала на 2 г получен кокс очень сыпучий, не спекшийся, то массу инертного материала уменьшают на 1 г и проводят последнее испытание, после которого тип кокса может быть установлен.

Индексы при буквенном коде G численно равны минимальной массе добавленного к углю инертного материала, выраженной в граммах.

10 Обработка результатов

10.1 Определение типа кокса для пробы угля без инертного материала

При проведении испытания по 9.1 извлеченный из реторты кокс сравнивают с эталонной шкалой, показанной на рисунке 4, и с описанием типов кокса в таблице 1. Пробе угля присваивают буквенный код от A до G, более всего соответствующий характеристике полученного кокса.

10.2 Определение типа кокса для пробы угля с инертным материалом

При проведении испытания по 9.2 устанавливают наименьшее количество инертного материала X (г), при добавлении которого получают коксовый остаток типа G. Результат оформляют в виде кода G с нижним индексом, равным числу X, например, ![]() ;

; ![]() ;

; ![]() и т.д.

и т.д.

11 Прецизионность метода

Определение типа кокса методом Грей-Кинга не предусматривает обязательного проведения параллельных определений. Повторные испытания проводят в случае, когда полученный результат вызывает сомнение, при проведении внутреннего и внешнего контролей и т.д.

11.1 Предел повторяемости

Расхождение между результатами параллельных испытаний, проведенных в разное время в одной лаборатории одним и тем же оператором с использованием одной и той же аппаратуры на навесках одной и той же аналитической пробы, не должно превышать значений предела повторяемости, указанных в таблице 3.

11.2 Предел воспроизводимости

Расхождение между результатами испытаний, полученными в двух разных лабораториях из дубликатов одной и той же аналитической пробы, не должно превышать значений предела воспроизводимости, указанных в таблице 3.

Таблица 3 - Пределы повторяемости и воспроизводимости результатов определения типа кокса по Грей-Кингу при доверительной вероятности Р=95%

Тип кокса | Максимально допускаемое расхождение между результатами определения | |

Предел повторяемости r | Предел воспроизводимости R | |

От A до | Одна буква | |

| Одна единица в нижнем индексе | Две единицы в нижнем индексе |

12 Протокол испытания

Протокол испытания должен содержать:

a) идентификацию лаборатории и дату проведения испытания;

b) идентификацию испытуемого угля;

c) ссылку на применяемый метод;

d) результаты испытания;

e) особенности, замеченные при проведении испытания, и другую дополнительную информацию.

Приложение А

(справочное)

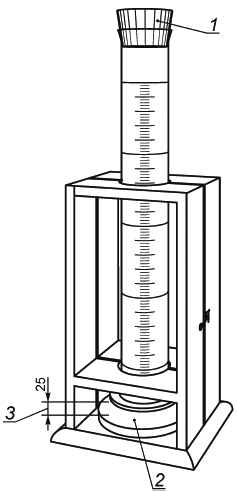

Многотрубчатая печь

Для проведения испытаний можно применять установку с многотрубчатой печью в комплекте со вспомогательным оборудованием и приспособлениями.

Многотрубчатая печь позволяет проводить одновременно несколько определений. Печь может быть неподвижной или передвигающейся по направляющим планкам.

Каждая секция (трубка) многотрубчатой печи должна соответствовать тем же требованиям, что и однотрубчатая печь (см. 6.1.1 настоящего стандарта). Должны быть обеспечены аналогичные системы отвода смолы и газа, режим нагрева и т.п. Пример конструкции многотрубчатой печи показан на рисунке А.1.

|

1 - кожух из асбесто-цементного листа толщиной 10 мм; 2 - нагревательные элементы мощностью до 600 Вт; 3 - мягкий асбестовый наполнитель; 4 - опора термопреобразователя; 5 - рабочая рамочная конструкция из железных уголков размером 25х25х3 мм; 6 - блок управления и регулятор подачи энергии; 7 - изоляционная панель для блока управления толщиной 3 мм; 8 - пружинные зажимы для приемников смолы; 9 - детали нижней стороны печи: 10 - плавкий предохранитель; 11 - алюминиево-бронзовый блок; 12 - нагревательные элементы мощностью до 600 Вт

Рисунок А.1 - Установка с многотрубчатой печью

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов примененного международного стандарта

ДА.1 Нормативная ссылка, не включенная в настоящий стандарт:

ISO 1014, Coke - Determination of true relative density, apparent relative density and porosity (Кокс. Определение действительной относительной плотности, кажущейся относительной плотности и пористости) ДА.2

4 Реагент

4.1 Стандартный электродный углерод (см. 10.1)

Высокотемпературный электродный углерод:

влага | менее 1% |

летучие вещества | менее 1,5% |

зола | менее 5% |

насыпная плотность при 25°С (см. приложение А) | от 1,00 до 1,05 г/см |

относительная плотность при 25°С (см. 10.2) | от 2,05 до 2,09 |

гранулометрический состав: | |

остаток на сите с размером ячеек 212 мкм | ноль (нет) |

остаток на сите 125 мкм после прохождения через сито 212 мкм | менее 26% |

остаток на сите 63 мкм после прохождения через сито 125 мкм | от 10% до 40% |

содержание частиц, прошедших через сито 63 мкм | от 50% до 85% |

При работе с инертным углеродным материалом рекомендуется использовать респиратор, так как этот материал может содержать следы нежелательных элементов после его первоначальной обработки.

ДА.3

10.1 Было показано, что в качестве альтернативы электродному углероду может быть использован антрацит. В качестве альтернативы может быть использован любой материал, если полученные с его использованием результаты соответствуют результатам, полученным при использовании стандартного электродного углерода.

Если используют антрацит, он должен соответствовать следующим показателям:

остаток на сите с размером ячеек 212 мкм | ноль (нет) |

остаток на сите 125 мкм после прохождения через сито 212 мкм | от 5% до 10% |

остаток на сите 63 мкм после прохождения через сито 125 мкм | от 20% до 25% |

содержание частиц, прошедших через сито 63 мкм | от 65% до 75% |

10.2 Определять истинную относительную плотность следует с использованием пикнометра (см. ИСО 1014). Для обеспечения полного смачивания электродного углерода используют однопроцентный смачивающий раствор и помещают пикнометр с электродным углеродом и смачивающим раствором в вакуумный эксикатор под давлением 8 кПа (80 мбар). Поддерживают вакуум в течение десяти минут, затем пикнометр переносят в водяную баню с температурой термостатирования 25°С

ДА.4

Приложение А

(обязательное)

Определение насыпной плотности электродного углерода

А.1 Аппаратура

А.1.1 Коробка для испытаний (см. рисунок А.1), закрепленная неподвижно на жесткой плоской поверхности или столе. Твердость прокладки у основания коробки должна быть от 71 до 80 IRHD (международных единиц твердости резины).

|

1 - крючок; 2 - резиновая прокладка; 3 - шарнирные соединения

Рисунок А.1 - Коробка для испытаний

А.1.2 Стеклянный мерный цилиндр без носика, закрывающийся резиновой пробкой. Общая масса цилиндра и пробки должна быть (250±5) г. Цилиндр должен быть с плоским основанием и с ценой деления 2 мл в диапазоне от 25 мл до 250 мл. Максимально допускаемая ошибка градуировки в любой точке - 1,5 мл. Высота цилиндра от нулевой отметки до отметки 250 мл должна составлять от 220 до 240 мм.

Расстояние между основанием цилиндра и резиновой прокладкой при поднятии его на предельную высоту должно быть (25±2) мм. Это достигается за счет соответствующего уплотнения нижней части испытательной коробки. Аппарат в собранном виде изображен на рисунке А.2.

А.1.3 Механизм для отсчета времени в секундах

Механизмом для отсчета времени может служить метроном или маятник. Маятник, используемый для отсчета времени в секундах, может быть выполнен из нити длиной 1 м и небольшого груза. Верхний конец нити закрепляют на стойке между двумя металлическими шайбами. Длина маятника должна быть отрегулирована по секундомеру или часам: время 120 колебаний должно составлять 240 с (полное колебание туда - обратно равно 2 с).

А.1.4 Весы, обеспечивающие взвешивание на чашках весов диаметром минимум 10 см. Необходимо, чтобы стрелка видимо отклонялась при изменении массы груза от 0,25 г.

А.1.5 Бумага для проб черная, глянцевая, размером 250х250 мм.

А.1.6 Напальчники из гладкой резины

А.2 Порядок проведения испытаний

Взвешивают 40 г электродного углерода на куске бумаги для проб. Надев напальчники, берут бумагу с электродным углеродом и сворачивают из нее желобок. Зажав желобок между большим пальцем и другими пальцами ладони руки, вводят его примерно на 13 мм в цилиндр, наклоненный под углом 45° к горизонтальной плоскости. Аккуратно и равномерно переносят весь уголь в цилиндр, осторожно постукивая пальцем по нижнему концу желобка во избежание прилипания пробы к бумаге. При заполнении цилиндра не допускается постукивание по цилиндру, встряхивание его или сдавливание электродного угля в бумаге.

Не встряхивая, закупоривают цилиндр резиновой пробкой. Осторожно помещают цилиндр в коробку для испытаний и включают механизм для отсчета времени. Большим и указательным пальцем осторожно поднимают верхнюю часть цилиндра в течение 1 с на максимально предельную высоту. При этом следует избегать ударов о верхний ограничитель, чтобы не допустить встряхивания электродного углерода. Спустя секунду, быстро разжав большой и указательный пальцы, мгновенно отпускают цилиндр.

|

1 - резиновая пробка; 2 - резиновая прокладка; 3 - расстояние между основанием цилиндра и резиновой прокладкой

Рисунок А.2 - Аппаратура (в сборе)

Процесс подъема и отпускания состоит из 150 циклов, причем падение цилиндра происходит каждую вторую секунду. Во время каждого подъема поворачивают цилиндр приблизительно на 10°, что облегчает определение уровня поверхности электродного углерода и запись окончательных показателей объема.

После завершения 150 циклов незамедлительно вынимают цилиндр из коробки для испытаний, поднимают его до уровня глаз и отмечают объем с точностью до 1 мл. После снятия показателей объема любое колебание уровня поверхности во внимание не принимается.

А.3 Выражение результатов

Общую объемную плотность, г/мл, вычисляют по формуле

![]() ,

,

где V - объем, занимаемый электродным углеродом после 150 циклов, мл.

Приложение ДБ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта

Таблица ДБ.1

Структура настоящего стандарта | Структура международного стандарта ISO 502:2015 |

1 Область применения (1) | 1 Область применения |

2 Нормативные ссылки (2) | 2 Нормативные ссылки |

3 Термины и определения (-) | 3 Сущность метода |

4 Сущность метода (3) | 4 Реагент |

5 Общие положения | 5 Аппаратура |

5.1 Требования к условиям измерений (-) | 6 Подготовка пробы для испытаний |

5.2 Требования безопасности (-) | 7 Проведение испытания |

5.3 Требования к квалификации операторов (-) | 7.1 Угли с типом кокса по Грей-Кингу в диапазоне от A до |

6 Требования к аппаратуре, приспособлениям и материалам (5, рисунки 2 и 4) | 7.2 Угли с типом кокса по Грей-Кингу выше, чем |

7 Отбор проб (-) | 8 Обработка результатов |

8 Подготовка к испытаниям | 9 Прецизионность метода |

8.1 Подготовка проб углей (6) | 9.1 Общая часть |

8.2 Подготовка инертного материала (-) | 9.2 Повторяемость |

8.3 Подготовка оборудования (7.1) | 9.3 Воспроизводимость |

9 Проведение испытания | 10 Замечания к методу испытаний |

9.1 Испытание угольной пробы без инертного материала (7.1, рисунок 1, таблица 3) | 11 Протокол испытаний |

9.2 Испытание угольной пробы с инертным материалом (7.2) | Рисунок 1 |

9.3 Подбор количества инертного материала (10, частично) | Таблица 3 |

10 Обработка результатов (8) | Рисунок 2 |

11 Прецизионность метода | Рисунок 3 |

11.1 Предел повторяемости (9.2) | Рисунок 4 |

11.2 Предел воспроизводимости (9.3) | Приложение А Определение насыпной плотности электродного углерода |

12 Протокол испытаний (11) | |

Приложение А Многотрубчатая печь (частично 5.1, рисунок 3) | |

Приложение ДА Оригинальный текст невключенных структурных элементов примененного международного стандарта | |

Приложение ДБ Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта | |

Библиография | |

Примечание - После заголовков разделов (подразделов) настоящего стандарта приведены в скобках номера разделов (подразделов) международного стандарта, аналогичные им по содержанию или вошедшие частично или полностью в данные структурные элементы. | |

Библиография

[1] ТУ 38-1051835-88 Пробки резиновые конусные

УДК 662.74:543.632:006.354 | ОКС 73.040 |

Ключевые слова: каменный уголь, спекающая способность по Грей-Кингу, нелетучий остаток | |

Электронный текст документа

и сверен по:

, 2021