ГОСТ 13324-94

(ИСО 349-75)

Группа А19

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УГЛИ КАМЕННЫЕ

Метод определения дилатометрических показателей в приборе Одибера-Арну

Hard coals. Method for determination of dilatometer characteristics. Audibert-Arnu dilatometer test

ОКСТУ 0309

Дата введения 1996-01-01

Предисловие

1 РАЗРАБОТАН МТК 179 "Уголь и продукты его переработки"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 6-94 от 21 октября 1994 г.)

Наименование государства | Наименование национального органа по стандартизации |

Республика Азербайджан | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Белгосстандарт |

Республика Грузия | Грузстандарт |

Республика Казахстан | Казгосстандарт |

Республика Кыргызстан | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Настоящий стандарт представляет собой полный аутентичный текст ИСО 349-75 "Угли каменные. Испытания с применением дилатометра Одибера-Арну" и содержит дополнительные требования, отражающие потребности народного хозяйства

4 ВЗАМЕН ГОСТ 13324-78

5 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 26 декабря 1994 г. N 361 межгосударственный стандарт ГОСТ 13324-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения дилатометрических показателей, характеризующих вспучиваемость каменных углей при нагревании в стандартных условиях.

Дополнительные требования, определяющие потребности народного хозяйства, выделены курсивом.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 1186-87 Угли каменные. Метод определения пластометрических показателей.

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики.

ГОСТ 4543-71 Сталь легированная конструкционная. Технические условия.

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

ГОСТ 5955-75 Бензол. Технические условия.

ГОСТ 10742-71 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний.

ГОСТ 18175-78 Бронзы безоловянные, обрабатываемые давлением. Марки.

ТУ 25-0425.036-82 Гальванометр М 118.

3 СУЩНОСТЬ МЕТОДА И ТЕРМИНОЛОГИЯ

Метод основан на нагревании при постоянном давлении угольного стержня, сформованного под давлением, и измерении изменения его длины в зависимости от температуры.

При этом угольный стержень, изготовленный из измельченного угля и спрессованный под давлением, помещают в точно калиброванную узкую трубку и закрывают калиброванным стальным поршнем, который проходит в отверстие трубки.

Устройство нагревают с постоянной и определенной скоростью.

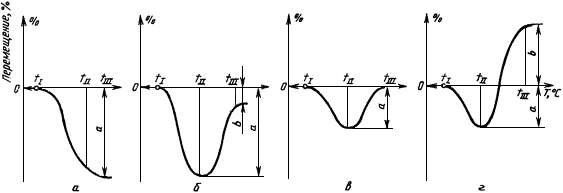

Систематически снимая показания перемещения поршня под влиянием температуры и выражая отмеченные перемещения в процентах от первоначальной длины угольного стержня, можно вычертить кривые дилатации (рисунок 1). Обозначение оси ординат допускается записывать как "Изменение начальной длины угольного стержня, %".

а - отсутствие дилатации; б - отрицательная дилатация; в - нулевая дилатация; г - положительная дилатация

Рисунок 1 - Кривые дилатации

Характеристики испытаний:

- температура размягчения (начала пластического состояния), при которой поршень опускается на 0,5 мм (или на одно деление, если шкала калибрована в процентах стандартной длины стержня от исходного положения); | |

- температура максимального сжатия (контракции) - температура, при которой поршень достигает самого нижнего положения; | |

- температура максимального расширения (дилатации) - температура, при которой поршень достигает своего самого высокого положения; | |

- сжатие (контракция) - максимальное уменьшение длины угольного стержня при нагревании, выраженное в процентах от исходной длины; | |

- расширение (дилатация) - максимальное увеличение длины угольного стержня при нагревании, выраженное в процентах от исходной длины. |

Дилатация может быть положительной, при которой длина угольного стержня после испытания больше исходной длины; отрицательной, при которой максимальная длина стержня после испытания меньше исходной длины; нулевой, при которой длина угольного стержня после испытания равна исходной длине.

При отсутствии дилатации (расширения) длина угольного стержня после сжатия не изменяется при дальнейшем нагревании.

Примечание - Основные факторы, влияющие на результаты этого эмпирического испытания:

а) ухудшение качества угля в результате плохого хранения или неправильной сушки;

б) отклонение от допустимых пределов:

1) внутренних размеров трубки дилатометра,

2) зазора между трубкой и поршнем,

3) массы поршня,

4) размеров формы;

в) отклонение от установленных средней скорости и характера нагревания;

г) отклонение от технических требований к подготовке пробы относительно максимального размера частиц угля или длины стержня после трамбования.

4 АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

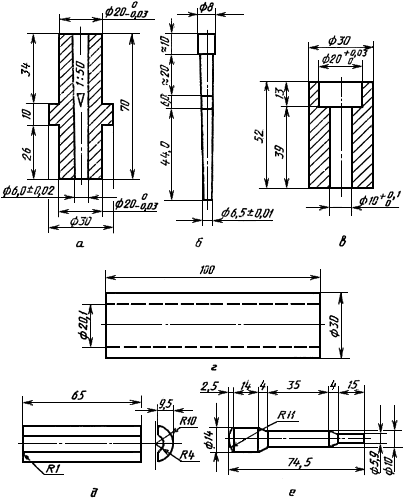

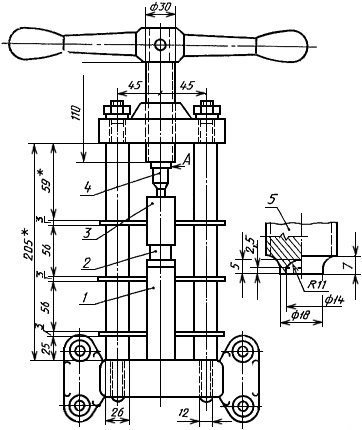

4.1 Форма и вспомогательные приспособления (для изготовления прессованного угольного стержня) (рисунок 2)

а - форма; б - калибр; в - направляющая выталкивающего устройства; г - направляющая трубка; д - приемник; е - выталкивающий поршень

Рисунок 2 - Форма и вспомогательные приспособления

4.1.1 Форма, полированная внутри.

4.1.2 Калибр.

4.1.3 Направляющая выталкивающего устройства.

4.1.4 Направляющая трубка.

4.1.5 Приемник.

4.1.6 Выталкивающий поршень.

Примечание - Применяемый материал: формы, направляющая выталкивающего устройства, направляющая трубка и приемник - твердая бронза Бр. АЖМц 10-3-1,5 по ГОСТ 18175-78,

калибр, выталкивающий поршень - ванадиевая сталь и сталь марки 40Х по ГОСТ 4543-71.

4.2 Форма и вспомогательные приспособления (для изготовления прессованного угольного стержня (продолжение) (рисунок 2а)

1 - направляющий стержень; 2 - трамбующие штифты (тип А, тип В, тип С); 3 - загрузочная воронка; 4 - форма; 5 - подставка для формы; 6 - направляющая поршня

Рисунок 2а - Форма и вспомогательные приспособления

4.2.1 Направляющая штанга.

4.2.2 Трамбующие штифты.

4.2.3 Загрузочная воронка.

4.2.4 Трамбовочная форма.

4.2.5 Подставка для трамбовочной формы.

4.2.6 Направляющая поршня (направляющая трамбовки).

Примечание - Применяемый материал: подставка, воронка - твердая бронза марки Бр.АЖМц 10-3-1,5 по ГОСТ 18175-78;

трамбующие штифты - ванадиевая сталь.

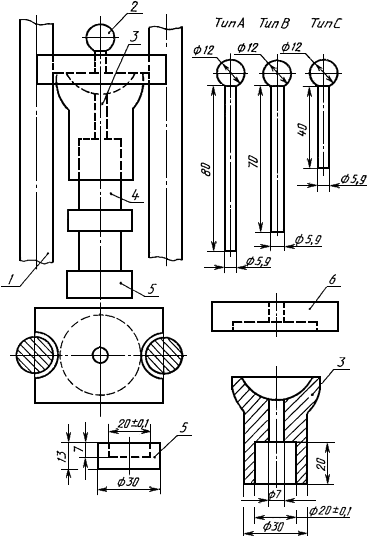

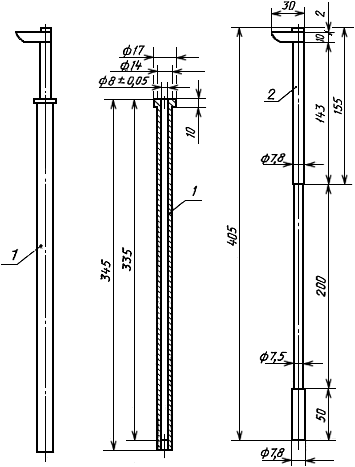

4.3 Установка для изготовления угольного стержня (масса трамбовочного груза 1700-1800 г); изготовляется из стали марки 40Х по ГОСТ 4543-71 (рисунок 3).

1 - стальная плита; 2 - подставка для формы; 3 - тросик; 4 - направляющее устройство; 5 - блок; 6 - колено; 7 - стержни направляющего устройства; 8 - стальной плунжер

Рисунок 3 - Установка для изготовления угольного стержня

4.3.1 Стальная плита (основание).

4.3.2 Подставка для трамбовочной формы.

4.3.3 Тросик диаметром 5 мм, длиной 1500 мм.

4.3.4 Направляющее устройство.

4.3.5 Блок.

4.3.6 Колено.

4.3.7 Стержни (штанга) направляющего устройства.

4.3.8 Стальной плунжер (трамбовочный груз).

4.4 Приспособление для выталкивания угольного стержня из трамбовочной формы - пресс (рисунок 4).

1 - трубка направляющего устройства; 2 - форма; 3 - направляющее устройство; 4 - выталкивающий поршень; 5 - конец винта А

Рисунок 4 - Приспособление для выталкивания угольного стержня - пресс

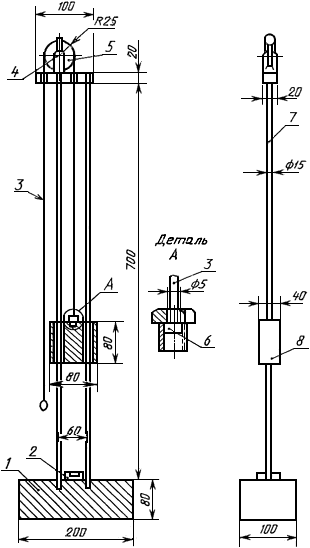

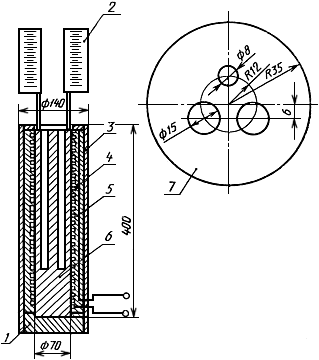

4.5 Дилатометр и дополнительные приспособления

4.5.1 Дилатометрическая трубка и поршень (рисунок 5)

1 - трубка;

2 - поршень

Основание приварено или навинчено и непроницаемо для жидкости до температуры 550 °С

Рисунок 5 - Дилатометрическая трубка и поршень

Дилатометрическую трубку изготовляют из хромоникелевой стали (сталь марки 17Х18Н9 или 14X14Н2 по ГОСТ 5632-72).

Чистота обработки внутренней поверхности 0,32 мкм по ГОСТ 2789-73 с последующей полировкой. Основание трубки завинчивают или заваривают (для обеспечения герметичности).

Поршень из хромоникелевой стали (сталь марки 17Х18Н9 или 14Х14Н2 по ГОСТ 5632-72). Верхний конец поршня снабжен грифелем для записи изменений высоты угольного стержня на барабане или стрелкой, указывающей положение поршня относительно шкалы. Масса поршня должна быть (150±5) г. Зазор между стенками трубки и поршнем не должен превышать 0,2+0,05 мм.

4.6 Прочая аппаратура

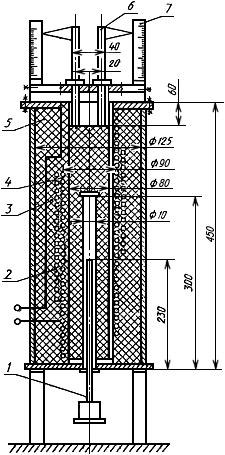

4.6.1 Электрическая печь (рисунок 6), состоящая из металлического блока, устойчивого к окислению и имеющего температуру плавления. В качестве материала может быть использована алюминиевая бронза или латунь. Металлический блок должен иметь не менее двух отверстий диаметром 15 мм, глубиной 350 мм, в которые вставляются трубки дилатометра, и одно отверстие диаметром 8 мм и глубиной 320 мм, в которое вставляется прибор, измеряющий температуру. Блок нагревается с помощью изолированной проволочной обмотки. Система управления позволяет поддерживать любую скорость нагревания до 3 °С/мин (5 °С/мин) в диапазоне температур 300-350 °С.

1 - огнеупорный материал; 2 - зеркало; 3 - асбестоцемент; 4 - слюда; 5 - смесь магния и асбеста; 6 - алюминиевая бронза; 7 - положение отверстий

Рисунок 6 - Электрическая печь

Конструкция печи должна обеспечивать одинаковые температурные условия в трубках дилатометра, помещенных в отверстия в нормальном положении.

Для проверки этого печь нагревают со скоростью 5 °С/мин. При температуре около 450 °С проверяют часть трубки дилатометра, помещенную в печь и равную 180 мм, сравнивая показания обычного и контрольного температурно-измерительных устройств.

Расхождение между показаниями контрольного прибора и средней температурой, показанной обычным температурно-измерительным прибором, не должно превышать:

±2 °С - в нижних 120 мм;

±5 °С - от 120 до 180 мм.

Проверку этих условий проводят не реже одного раза в три месяца. Эту проверку не следует смешивать с последующей калибровкой (4.7) температурно-измерительного устройства; она предполагает измерение только температурных изменений вдоль трубки.

Печь следует оборудовать регулируемой шкалой для каждого отверстия. Шкалу предпочтительно наносить на зеркале, по которому перемещается указательная стрелка поршня. Шкала должна быть длиной не менее 180 мм и иметь калибровку в миллиметрах или процентах стандартной длины угольного стержня (60±0,25, ±0,5 мм).

При необходимости аппарат можно снабдить автоматическим регулятором нагревания и устройством для автоматической записи кривой.

Для этой цели используют вращающийся барабан, с часовым механизмом для регистрации времени, за которое происходит изменение длины угольного стержня. Скорость вращения барабана по периферии 1 мм/мин.

Можно использовать также печь (рисунок 7), состоящую из стального полого цилиндра высотой 400 мм, внутренним диаметром 80 мм. В дно цилиндра вмонтирована трубка для термоэлектрического термометра. Цилиндр заполняют смесью азотнокислых солей (KNO и NaNO

) в соотношении 1:1. Печь имеет электроспираль и изоляцию. Печь должна обеспечивать постоянное повышение температуры, равное 3-5 °С в минуту в интервале от 300 до 550 °С.

1 - термоэлектрический термометр; 2 - асбестовая прокладка; 3 - электроспираль; 4 - смесь азотнокислых солей; 5 - теплоизоляционный материал из волокнистого асбеста; 6 - дилатометрическая трубка; 7 - градуировочная шкала

Рисунок 7 - Электрическая печь с химическим наполнителем

4.6.2 Температурно-измерительное устройство, состоящее из ртутного или хромель-алюмель термоэлектрического термометра с гальванометром, термопары или термометра сопротивления с точностью измерения до 1% и ценой деления 1 °С.

4.6.3 Приспособление для чистки

4.6.3.1 Сверло диаметром около 7,8 мм.

4.6.3.2 Развертка, состоящая из стального стержня полукруглой формы, диаметром 7,95 мм.

4.6.3.3 Щеточка из латунной проволоки диаметром 8 мм и несколько более 8 мм.

Общая длина приспособления для чистки - 400 мм.

4.6.4 Сита с проволочной сеткой с размером ячеек 0,2 и 0,1 мм.

4.6.5 Наждачная бумага

4.6.6 Бензол по ГОСТ 5955-75

4.6.7 Бюретка или пипетка для смачивания пробы дистиллированной водой перед формованием угольного стержня.

4.7 Калибровка прибора

Прибор калибруют, сравнивая температуру в трубке дилатометра (в каждом отверстии) с температурой, показываемой температурно-измерительным устройством в его нормальном положении.

Калибровку проводят на требуемую скорость нагревания при помощи термопары (диаметр проволоки приблизительно равен 0,6 мм); которая касается стенки трубки на высоте 30 мм от дна трубки. Эту высоту устанавливают с помощью керамического цилиндрического ролика, диаметр которого приблизительно равен диаметру угольного стержня.

В процессе испытания корректируют показания температур по разности, получаемой во время калибровки.

Контроль температуры проводят при каждом определении в одной из трубок (без угольного стержня).

4.8 Контроль износа дилатометрических трубок и поршня

Для контроля износа трубки и поршня после 100 определений, проведенных в одной трубке, сравнивают результаты последующих четырех определений в этой трубке с полученными в новой трубке.

Для этой цели проводят испытание четырех проб углей с различными дилатометрическими показателями.

Испытание стержней, изготовленных из навесок одной и той же аналитической пробы, проводят в новой и старой трубках.

Износ определяют как отношение разности показателей расширения (дилатации) в процентах, полученного в старой и новой трубках, к "относительной длине" угольного стержня в новой трубке.

Относительную длину выражают как отношение длины угольного стержня в конце опыта в новой трубке к его первоначальной длине.

Значения, полученные таким образом на четырех пробах угля, усредняют.

Если полученное среднее значение () для четырех проб угля более 3,5%, независимо от знака старую трубку выбрасывают (см. приложение), если оно не превышает 3,5%, старую трубку можно использовать еще при проведении 25 определений, после чего трубку следует проверить снова (примеры вычисления приведены в приложении).

4.9 Контроль износа трамбовочной формы

Износ формы периодически контролируют калибром:

1) на нем будут видны два штриха (риски), форма слишком мала и ее следует обработать разверткой или заменить;

2) будет виден один штрих (риска) - форма удовлетворительная;

3) не будет видно штрихов (рисок) - диаметр формы слишком большой, форма износилась, ее следует заменить новой.

5 ОТБОР И ПОДГОТОВКА ПРОБЫ

5.1 Отбор и подготовка лабораторных проб - по ГОСТ 10742.

Для некоторых типов каменных углей, очень чувствительных к окислению, необходимо сократить до минимума контакт с воздухом общей пробы после ее сокращения. Поэтому пробы для испытания после сокращения хранят в атмосфере азота, свободного от кислорода, или в свежепрокипяченной воде. В последнем случае приготовляют пасту из угля с водой и помещают ее в колбу, которую затем доверху наполняют свежепрокипяченной водой.

Необходимо следить за тем, чтобы отобранная проба была представительной.

Проходящее соотношение между массой испытуемой пробы и максимальным размером частиц представлено в таблице 1.

Таблица 1

Максимальный размер частиц, мм | Минимальная масса пробы для испытания, г |

5 | 1000 |

4 | 500 |

3 | 250 |

2 | 100 |

1,5 | 50 |

5.2 Подготовка аналитической пробы

Если уголь хранили под водой, его отфильтровывают на отсасывающем фильтре, распределяют на фильтровальной бумаге и оставляют при температуре не выше 40 °С, пока он не станет сухим, но не более 2 ч.

Измельчают уголь до размера частиц менее 1,5 мм (или менее 1,6 мм). Перемешивают и отбирают часть пробы массой 50-100 г. Измельчают до размера частиц, проходящих через сито с отверстием 0,16 мм. Операции измельчения следует контролировать, чтобы получить как можно меньше мелочи (см. примечание).

Допускается также следующее приготовление аналитической пробы:

Из лабораторной пробы, приготовленной по ГОСТ 10742-71 и доведенной до воздушно-сухого состояния, после тщательного перемешивания берут на разной глубине навеску общей массой 150 г. Навеску просеивают последовательно на ситах с размером ячеек 0,2 и 0,1 мм. Надрешетный продукт на сите с размером ячеек 0,2 мм измельчают, отсеивая частицы 0,1-0,2 мм до тех пор, пока масса этих частиц составит не менее 40% общей массы всей навески. Оставшийся на сите с размером ячейки 0,2 мм надрешетный продукт измельчают до полного прохождения через сито.

Измельченный продукт соединяют с частицами менее 0,1 мм и фракцией 0,1-0,2 мм, тщательно перемешивают и помещают в сосуд с притертой пробкой или крышкой, обеспечивающей надежную герметичность.

Если зольность угля выше 10%, то перед измельчением лабораторную пробу угля обогащают методом расслоения в тяжелых жидкостях в соответствии с приложением 1 к ГОСТ 1186-69.

Концентрат обогатительных фабрик или установок, для которого принята норма зольности выше 10%, испытывают при его фактической зольности (см. примечание).

Подготовку аналитической пробы из лабораторной необходимо вести непосредственно перед испытанием, так как уголь с крупностью частиц менее 0,2 мм легко окисляется, что оказывает сильное влияние на результат испытания.

Определение должно быть проведено не позже чем через 2 ч после приготовления пробы, если проба не хранится в инертной атмосфере.

Некоторые виды углей, менее склонные к окислению, можно анализировать в течение 1 сут после приготовления пробы.

Примечание - а) Слишком тонкое измельчение угля влияет на результат определения. Пробу измельчают до получения следующего ситового состава:

частицы, проходящие через отверстие размером:

0,2 мм - 100%;

0,1 мм - 85-70%;

0,06 мм - 70-55%;

б) Если испытание проводят в пробе угля с зольностью более 10%, то это отмечают при оформлении результатов анализа.

6 ПРОВЕДЕНИЕ ИСПЫТАНИЯ

6.1 Приготовление угольного стержня

Для приготовления угольного стержня отбирают 10 г аналитической пробы. Пробу увлажняют 1 см дистиллированной воды и быстро перемешивают в чашке. Слишком интенсивное перемешивание может вызвать трудности при удалении стержня из формы. По этой причине необходимо, чтобы приготовление угольного стержня проводилось без перерыва.

Форму помещают на подставку широким отверстием вверх и вставляют в нее воронку. Увлажненный уголь помещают в воронку и слегка утрамбовывают его в форму при помощи поршня, не передвигая воронку.

Уголь в форму насыпают шестью порциями. После каждой порции в форму вставляют трамбовочный поршень и на его головку опускают трамбовку-груз. После каждых двух порций производят замену трамбовочного поршня на более короткий.

Перед каждым опусканием трамбовку-груз поднимают до упора. Эту процедуру повторяют три или четыре раза до наполнения формы утрамбованным углем до верхней расширенной части.

В случае затруднений при трамбовке или выталкивании стержня можно увеличить количество добавляемой воды, но не более 2 см.

Чтобы удалить угольный стержень из формы, снимают воронку и удаляют подставку, помещают направляющее приспособление выталкивателя у конца формы, соответствующего меньшему диаметру стержня. У другого конца формы помещают трубку направляющего приспособления и помещают в эту трубку приемник. Затем в направляющее приспособление вставляют поршень выталкивателя, поворотом рукоятки приводят в движение выталкивающее приспособление (пресс) и выталкивают угольный стержень к приемнику (см. примечание).

Возможны также и другие способы извлечения угольного стержня, обеспечивающие его сохранность, например использование раскрывающейся трамбовочной формы.

Регулируют длину стержня до (60±0,25) мм, в случае необходимости отрезая толстый конец тонким лезвием.

Если при первом определении максимальное расширение (дилатация) превышает 300%, определение повторяют. При этом угольный стержень разрезают пополам (по 30 мм) и каждую половину испытывают отдельно. За результат определения принимают среднее арифметическое результатов двух определений.

Примечание - Если испытывают тип угля, который трудно удаляется из формы, рекомендуется поршень выталкивателя время от времени вынимать и очищать, одновременно очищая внутреннюю поверхность формы.

6.2 Определение расширения (дилатация)

6.2.1 В трубку дилатометра осторожно толстым концом вставляют угольный стержень и поршнем медленно проталкивают в нужное положение.

Трубку с содержимым помещают в одно из отверстий металлического блока дилатометрической печи, предварительно нагрев ее до 330 °С.

В исключительных случаях, если ниже 350 (340) °С, загрузку печи следует осуществлять, когда температура на 20 °С ниже

.

Если печь имеет несколько пар отверстий, а испытание проводят в одной паре, в остальные отверстия следует поместить пустые трубки с поршнями.

Грифель, укрепленный на поршне, или стрелку-указатель прикладывают к миллиметровой бумаге и приводят в движение часовой механизм регистрационного барабана.

6.2.2 После загрузки трубку дилатометра вставляют в печь и ожидают, пока стрелка указателя поршня достигнет положения равновесия перед регулировкой нуля на шкале. Это положение достигается приблизительно через 5 мин.

После установки трубки в печь температура в печи начинает падать, нагревание регулируют таким образом, чтобы через 7-10 мин была достигнута начальная температура, равная 330 °С.

При достижении температуры 340 °С увеличивают температуру поминутно с постоянной скоростью, допуская отклонение не более ±3% от установленной скорости повышения температуры за пятиминутный период (см. примечание).

В течение каждых 5 мин лаборант должен регулировать скорость нагревания, чтобы скорректировать любое отклонение, замеченное в предшествующий период, с целью предотвращения накопления ошибок.

Если кривая не записывается автоматически, отмечают время, положение поршня и температуру через интервалы не более 5 °С. В диапазоне критических температур для определения точной формы кривой следует нанести достаточное количество точек.

После достижения максимального расширения нагревание продолжают в течение еще 5 мин, затем нагревание прекращают и поршень немедленно удаляют во избежание его застревания. Проводят повторное испытание.

Примечание - Указанный допуск (±3% от указанного увеличения температуры в течение пятиминутного периода) трудно достижим, если в показания прибора, применяемого для измерения температуры, надо вводить поправки на 1 °С. В этом случае рекомендуется допуск, равный ±1 °С за пятиминутный период.

6.3 Очистка трубки и поршня

Испытания следует проводить при тщательно очищенных поршне и трубке дилатометра. Способы очистки приведены в 6.3.1, 6.3.2.

6.3.1 Очистка трубки

Дробят полукокс и сверлом удаляют его в возможно большем количестве. Затем трубку наполняют сырым бензолом или другим соответствующим растворителем и оставляют на несколько часов. Полностью очищают разверткой, следя за тем, чтобы на дне и стенках не осталось твердых частиц. Непосредственно перед испытанием окончательно очищают щеточкой из латунной проволоки.

6.3.2 Очистка поршня

Поршень вместе с основанием очищают очень тонкой наждачной бумагой, следя за тем, чтобы не закруглить края, и проверяют скольжение поршня в трубке.

7 ОБРАБОТКА РЕЗУЛЬТАТОВ

Вычисляют изменение длины в процентах от исходной длины угольного стержня.

7.1.1 - сжатие (контракцию) в процентах вычисляют по формуле

![]() ,

,

где - первоначальное положение поршня относительно шкалы, мм;

- положение поршня относительно шкалы после сжатия, мм;

- первоначальная длина угольного стержня, мм.

Результат сжатия округляют до целого числа.

7.1.2 - расширение (дилатацию) в процентах вычисляют по формуле

![]() ,

,

где - первоначальное положение поршня относительно шкалы, мм;

- первоначальная длина угольного стержня, мм;

- положение поршня относительно шкалы после расширения, мм.

Результат расширения округляют до целого числа.

7.1.3 Дилатометрические показатели определяют параллельно на двух одновременно подготовленных угольных стержнях из одной и той же аналитической пробы.

7.1.4 За результат определения принимают среднее арифметическое результатов двух параллельных определений в пределах допускаемых расхождений.

8 ТОЧНОСТЬ ОПРЕДЕЛЕНИЯ

Допускаемые расхождения между результатами двух определений не должны превышать указанных в таблице 2.

Таблица 2

Наименование показателя | Максимально-допустимое расхождение между результатами | |

Сходимость | Воспроизводимость | |

Дилатация ( |

|

|

где | ||

Контракция ( |

|

|

где | ||

8.1 Сходимость

Расхождения между результатами определений, проведенных в разное время в одной лаборатории, одним лаборантом на одном и том же приборе, на одной аналитической пробе, не должны превышать значений, указанных в таблице 2.

8.2 Воспроизводимость

Расхождения между результатами определений, проведенных в двух различных лабораториях на представительных навесках, взятых из той же пробы, не должны превышать значений, указанных в таблице 2.

9 ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать следующие данные:

а) была ли проба, подвергнутая испытанию, обработана в соответствии с разд.5;

б) была ли проба, подвергнутая испытанию, обогащена в соответствии с разд.4;

в) скорость нагрева;

г) кривую изменений длины в процентах, в зависимости от температуры по стандартной относительной шкале, на которой 10 °С по горизонтальной шкале равны 5% по вертикальной шкале;

д) скорректированные температуры ,

,

округленные с точностью до 5 °С;

е) значение контракции () в процентах, округленное до целого числа;

ж) значение дилатации () в процентах, округленное:

до целого числа - при отрицательной дилатации;

с точностью до 5% - при положительной дилатации до 100% включительно;

с точностью до 10% - при положительной дилатации свыше 100%.

ПРИЛОЖЕНИЕ

КОНТРОЛЬ ИЗНОСА ДИЛАТОМЕТРИЧЕСКИХ ТРУБОК

После 100 определений, проведенных в одной трубке, проводят еще четыре определения с новой трубкой. Результаты записывают следующим образом:

Если - расширение в старой трубке,

- расширение в новой трубке, то вычисляют отношение

.

.

Тогда, если среднее значение () для четырех проб углей (независимо от знака) более 3,5, старую трубку считают непригодной.

ПРИМЕРЫ ВЫЧИСЛЕНИЯ ИЗНОСА ТРУБКИ

Пример 1

Пробы угля |

|

| Разность расширений | Износ трубки |

А1 | 100 | 113 | -13 | -6,1 |

В2 | 13 | 17 | -4 | -3,4 |

С3 | 61 | 59 | 2 | 1,3 |

D4 | 45 | 55 | -10 | -6,4 |

Среднее значение -3,6%.

Следовательно, трубку, бывшую в употреблении, следует считать непригодной.

Пример 2

Пробы угля |

|

| Разность расширений | Износ трубки |

Е5 | 54 | 56 | -2 | -1,3 |

F6 | 81 | 80 | 1 | 0,6 |

V7 | 109 | 117 | -8 | -3,7 |

H8 | 40 | 44 | -4 | -2,8 |

Среднее значение -1,8%.

Следовательно, трубка, бывшая в употреблении, может применяться еще для 25 определений, после чего ее снова необходимо проверить.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1995