ГОСТ 18635-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УГЛИ КАМЕННЫЕ

Метод определения выхода химических продуктов коксования

Hard coals. Method for the determination of the yield of chemical coking products

МКС 73.040

Дата введения 2024-02-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Восточный научно-исследовательский углехимический институт" (АО "ВУХИН"), Техническим комитетом по стандартизации ТК 395 "Кокс и продукты коксохимии"

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 сентября 2023 г. № 165-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 января 2024 г. № 158-ст межгосударственный стандарт ГОСТ 18635-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2024 г.

5 ВЗАМЕН ГОСТ 18635-73

_________________

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на каменные угли и шихты для коксования (далее - угли) и устанавливает лабораторный метод определения выхода химических продуктов (кокса, смолы, аммиака, пирогенетической влаги, сероводорода, диоксида углерода, непредельных углеводородов, сырого бензола и газа) при высокотемпературном коксовании углей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.0.004 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.4.009 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 83 Реактивы. Натрий углекислый. Технические условия

ГОСТ 400 Термометры стеклянные для испытаний нефтепродуктов. Технические условия

ГОСТ 450 Кальций хлористый технический. Технические условия

ГОСТ 1186 Угли каменные. Метод определения пластометрических показателей

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2850 Картон хризотиловый. Технические условия

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 4159 Реактивы. Йод. Технические условия

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 4232 Реактивы. Калий йодистый. Технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4517-2016 Реактивы. Методы приготовления вспомогательных реактивов и растворов, применяемых при анализе

ГОСТ 4919.1-2016 Реактивы и особо чистые вещества. Методы приготовления растворов индикаторов

ГОСТ 5230 Реактивы. Ртути окись желтая. Технические условия

ГОСТ 5496 Трубки резиновые технические. Технические условия

ГОСТ 5541 Средства укупорочные корковые. Общие технические условия

ГОСТ 5556 Вата медицинская гигроскопическая. Технические условия

ГОСТ 6217 Уголь активный древесный дробленый. Технические условия

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

_________________

ГОСТ 7995 Краны соединительные стеклянные. Технические условия

ГОСТ 8682 (ИСО 383-76) Посуда лабораторная стеклянная. Шлифы конические взаимозаменяемые

ГОСТ 8703 Уголь активный рекуперационный. Технические условия

ГОСТ 10163 Реактивы. Крахмал растворимый. Технические условия

ГОСТ 10742 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний

ГОСТ 11014 Угли бурые, каменные, антрацит и горючие сланцы. Ускоренные методы определения влаги

ГОСТ 17070 Угли. Термины и определения

ГОСТ 22293 Изделия из кварцевого стекла. Метод испытания на термическую устойчивость

ГОСТ 23779 Бумага асбестовая. Технические условия

_________________

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25794.1-83 Реактивы. Методы приготовления титрованных растворов для кислотно-основного титрования

ГОСТ 25794.2-83 Реактивы. Методы приготовления титрованных растворов для окислительно-восстановительного титрования

ГОСТ 27068 Реактивы. Натрий серноватистокислый (натрия тиосульфат) 5-водный. Технические условия

ГОСТ 27313 Топливо твердое минеральное. Обозначение показателей качества и формулы пересчета результатов анализа на различные состояния топлива

ГОСТ 28498 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 29251 (ИСО 385-1-84) Посуда лабораторная стеклянная. Бюретки. Часть 1. Общие требования

ГОСТ ISO 13909-2 Уголь каменный и кокс. Механический отбор проб. Часть 2. Уголь. Отбор проб из движущихся потоков

ГОСТ ISO 13909-3 Уголь каменный и кокс. Механический отбор проб. Часть 3. Уголь. Отбор проб от стационарных партий

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на ссылочный документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 17070, а также следующие термины с соответствующими определениями:

3.1 выход химических продуктов коксования: Массовая доля химических продуктов коксования (кокса, смолы, аммиака, пирогенетической влаги, сероводорода, диоксида углерода, непредельных углеводородов, сырого бензола и газа), образующихся из угля при высокотемпературном коксовании, выраженная в процентах и выход газа, выраженный в кубических метрах на килограмм.

3.2 сырой бензол: Продукт термической переработки каменных углей, представляющий собой сложную смесь ароматических соединений, в основном бензола и его гомологов, составляющих от 80% до 90% сырого бензола, а также непредельных и сернистых соединений, фенолов, пиридиновых оснований и других органических соединений.

3.3 пирогенетическая влага: Влага, образующаяся при термическом разложении органического и минерального вещества угля.

3.4 термопреобразователь сопротивления, (термопреобразователь); ТС: Средство измерения температуры, состоящее из одного или нескольких термочувствительных элементов (термопар) и внутренних соединительных проводов, помещенных в герметичный защитный корпус, внешних клемм или выводов, предназначенных для подключения к измерительному прибору.

4 Сущность метода

Метод основан на нагревании испытуемого угля до температуры (890±10)°С в пятисекционной или односекционной лабораторной печи коксования и пиролизе образующихся химических продуктов при температуре (790±10)°С с последующим определением выхода кокса, смолы, аммиака, пирогенетической влаги, сероводорода, диоксида углерода, непредельных углеводородов, сырого бензола и коксового газа химическими, гравиметрическими и инструментальными методами.

5 Общие положения

5.1 Требования к условиям измерений

Температура и влажность воздуха в лаборатории, атмосферное давление, напряжение и частота переменного тока в сети питания при проведении испытаний должны соответствовать условиям, указанным в инструкциях по эксплуатации приборов конкретного типа.

5.2 Требования безопасности

Помещения, в которых проводят подготовку проб и определение, должны быть оборудованы подводкой воды и приточно-вытяжной вентиляцией в соответствии с ГОСТ 12.1.005.

При выполнении измерений должны соблюдаться следующие требования безопасности:

- использование пылезащитной маски при работе с пробами угля, оксидом ртути и асбестом;

- испытательное оборудование рекомендуется размещать в вытяжном шкафу;

- безопасность при работе с электрооборудованием - по ГОСТ 12.1.019;

- организация обучения работников безопасным приемам работы - по ГОСТ 12.0.004;

- помещение лаборатории должно соответствовать требованиям пожарной безопасности по ГОСТ 12.1.004 и иметь средства пожаротушения по ГОСТ 12.4.009.

5.3 Требования к квалификации операторов

Выполнение измерений должен проводить инженер-химик, техник или лаборант, имеющий высшее или специальное образование, опыт работы в химической лаборатории, изучивший техническую документацию на применяемое оборудование.

6 Оборудование и приборы

6.1 Установка для проведения испытаний по определению выхода химических продуктов коксования

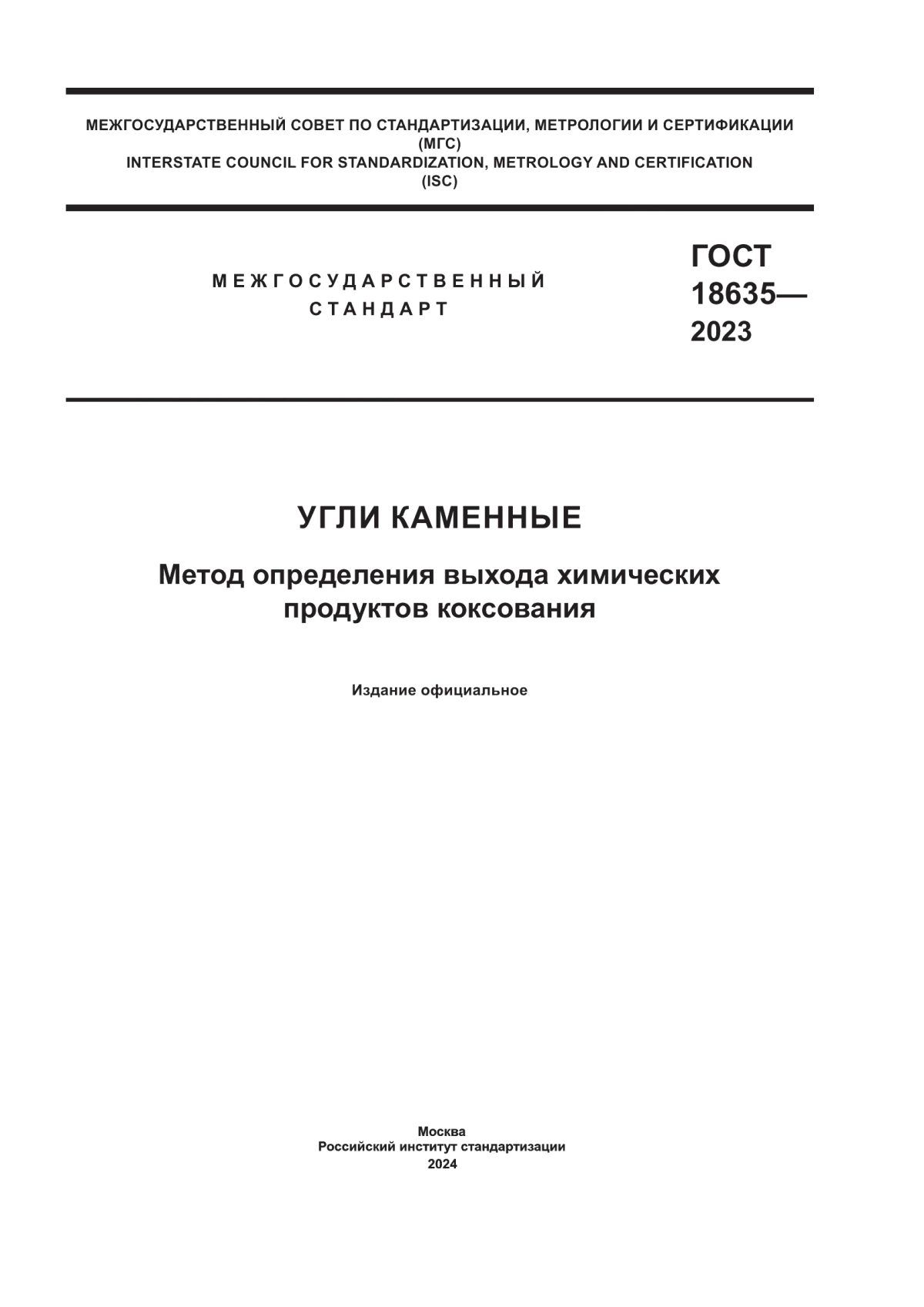

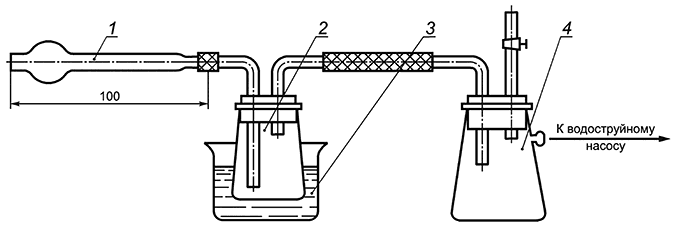

Схематическое изображение установки для испытаний в сборе приведено на рисунке 1.

6.1.1 Печь трубчатая электрическая для коксования

Составные части печи для коксования (позиция 1 на рисунке 1) и ее основные характеристики приведены в 6.1.1.1-6.1.1.6.

6.1.1.1 Фарфоровая или керамическая трубка, внутренний объем которой является рабочим пространством печи.

6.1.1.2 Нагреватель, представляющий собой проволоку, изготовленную из сплава с высоким электрическим сопротивлением и высокой температурой плавления (например, нихрома), намотанную на трубку (см. 6.1.1.1).

6.1.1.3 Трубка с нагревателем помещены в металлический кожух, внутри которого находится теплоизоляционный материал.

Примечание - Допускается для электрического нагрева применять карбидно-кремниевые стержни.

|

1 - печь трубчатая электрическая для коксования; 2 - печь трубчатая электрическая для пиролиза; 3 - насадка из четырех рядов фарфоровых бусинок; 4 - одноточечные и пятиточечные термопреобразователи; 5 - печь трубчатая электрическая для кварцевой трубки с ватным фильтром; 6 - термометр или термопреобразователь; 7 - жидкостный мановакуумметр; 8 - U-образные трубки с хлористым кальцием; 9 - поглотительная склянка для диоксида углерода и сероводорода; 10 - поглотительная склянка для непредельных углеводородов; 11 - U-образные трубки с активным углем; 12 - склянка для сбора газа (газометр); 13 - мерный цилиндр; 14 - поглотительная склянка для аммиака; 15 - кварцевая трубка с ватным фильтром для улавливания смолы; 16 - кварцевая вставка; 17 - реакционная кварцевая трубка; 18 - термометр

Рисунок 1 - Установка для определения выхода химических продуктов коксования

6.1.1.4 В середину каждой секции рабочего пространства печи помещают спай термопары, входящей в состав термопреобразователя.

Термопреобразователь подключают к терморегулятору.

Термопреобразователь, терморегулятор и устройство подачи напряжения на секции печи для коксования объединены в автоматизированный блок управления, обеспечивающий выполнение программы обогрева печи при проведении испытаний.

6.1.1.5 Печь для коксования может быть односекционной и иметь одну нагревательную обмотку (секцию) или пятисекционной - с пятью отдельными нагревательными обмотками.

6.1.1.6 Основные характеристики печи для коксования: длина внутренней фарфоровой или керамической трубки (см. 6.1.1.1) 380-390 мм (для пятисекционной печи) и 300-310 мм для односекционной печи, диаметр - 30 мм; номинальная мощность односекционной печи - не более 500 Вт; для пятисекционной печи номинальная мощность для первой и пятой секций также должна составлять не более 500 Вт, для второй, третьей и четвертой секций - не более 420 Вт. Рабочая температура в печи - (890±10)°С.

6.1.2 Печь трубчатая электрическая для пиролиза

Печь для пиролиза (позиция 2 на рисунке 1) имеет конструкцию, аналогичную печи для коксования (см. 6.1.1.1-6.1.1.4). Основные характеристики печи: длина 200-205 мм, максимальная потребляемая мощность - 600 Вт, рабочая температура - (790±10)°С.

6.1.3 Печь трубчатая электрическая для кварцевой трубки с ватным фильтром

Печь для трубки с ватным фильтром (позиция 5 на рисунке 1) имеет конструкцию, аналогичную печи для коксования (см. 6.1.1.1-6.1.1.4). Основные характеристики печи: длина 185-190 мм, внутренний диаметр трубки - 45 мм, максимальная мощность - 550 Вт. Рабочая температура - (105±5)°С.

Примечания

1 Печи для пиролиза, коксования и для трубки с фильтром соприкасаются торцами кожухов. В них вставляют сборку из кварцевых трубок, поэтому они должны быть соосны.

2 Допускается использование печей другой конструкции и габаритов, позволяющих выдерживать регламентированные стандартом температуры и размещать кварцевые приборы установленных в стандарте размеров.

6.1.4 Одноточечные и пятиточечные термоэлектрические преобразователи ТХА с термопарами типа (К) по ГОСТ 6616, с помощью которых осуществляют контроль и регулирование температуры в печах (позиции 4 и 6 на рисунке 1).

Примечание - Допускается использование других типов термопар и термопреобразователей, в том числе импортных, с характеристиками, не хуже характеристик, приведенных в указанных стандартах для указанного типа термопреобразователей.

6.1.5 Терморегуляторы электронные программируемые одно- или многоканальные, позволяющие поддерживать температуру в соответствии с заданными в настоящем стандарте температурными режимами для каждой печи с точностью ±5°С и заданное время выдержки - с точностью ±1 мин. Терморегуляторы должны иметь две строки индикации температуры, показывающие текущее и заданное значения.

Примечание - Все термопреобразователи, терморегуляторы и устройства для подачи энергии на обогревательные элементы печей могут быть объединены в единый программируемый блок управления установкой.

6.1.6 Трубка реакционная из кварцевого стекла (далее - реакционная трубка), прошедшего испытания по ГОСТ 22293, длиной 570 мм для пятисекционной или 500 мм - для односекционной печи для коксования с внутренним диаметром 20 мм (позиция 17 на рисунке 1). Один конец трубки запаян, на другом конце имеется шлиф по ГОСТ 8682 для соединения с кварцевой вставкой (см. 6.1.8.1).

6.1.7 Насадка, состоящая из четырех рядов фарфоровых бусинок диаметром примерно 6-7 мм, нанизанных на нихромовую проволоку диаметром 1-1,5 мм (позиция 3 на рисунке 1). Длина рядов бусинок - 10-12 мм.

6.1.8 Трубки из кварцевого стекла, прошедшего испытания по ГОСТ 22293

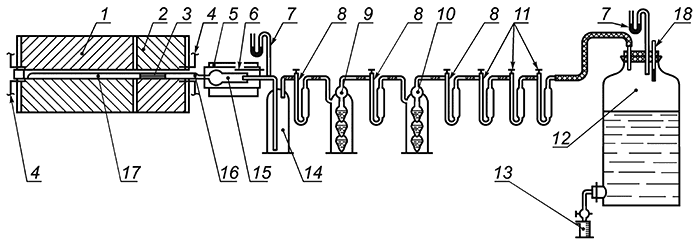

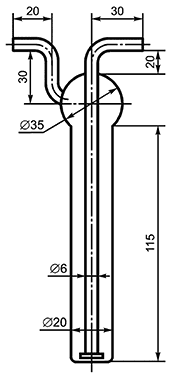

6.1.8.1 Вставка (позиция 16 на рисунке 1) общей длиной 100 мм исполнения А (см. рисунок 2), внешним диаметром 25 мм. Один конец вставки имеет шлиф, диаметром 19,5 мм для соединения с реакционной трубкой, другой - оттянутый конец, диаметром 6 мм - предназначен для соединения встык с кварцевой трубкой с ватным фильтром для улавливания смолы (далее - трубка с фильтром). Или вставка общей длиной 70 мм исполнения Б - без шлифа (см. рисунок 2), внешним диаметром 19,5 мм. Один конец вставки полностью помещается в реакционную трубку, на оттянутый конец надевают резиновую пробку с отверстием 6 мм для соединения с трубкой с ватным фильтром, при этом пробка плотно вставляется в реакционную трубку. Кварцевые вставки приведены на рисунке 2.

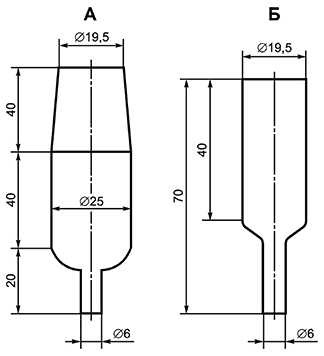

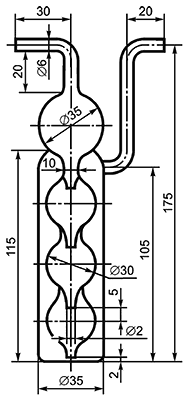

6.1.8.2 Трубка с фильтром (позиция 15 на рисунке 1) предназначена для улавливания смолы. Один конец трубки оттянут для соединения со вставкой, другой конец предназначен для вкладывания ватного фильтра в расширение трубки и для соединения с поглотительной склянкой для улавливания аммиака через термостойкую пробку (см. 6.1.17). Трубка для фильтра приведена на рисунке 3.

|

Рисунок 2 - Кварцевая вставка со шлифом и без шлифа

Рисунок 3 - Трубка для фильтра

Соединение кварцевой вставки и трубки (см. рисунки 2 и 3) между собой можно осуществить с использованием силиконовых трубок, соединительных элементов типа П1, ЭП1, ЭП2, ЭП3 по ГОСТ 25336 с взаимозаменяемыми шлифами по ГОСТ 8682 подходящих размеров и в различных сочетаниях.

_________________

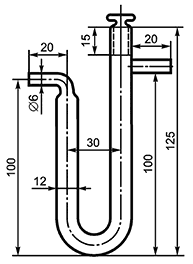

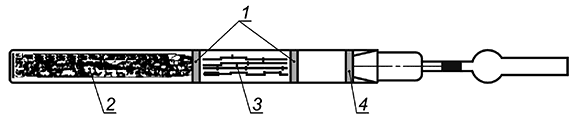

6.1.10 U-образные стеклянные трубки (позиция 8 на рисунке 1), заполненные осушающим веществом (подготовленным по 9.3.3), предназначены для поглощения паров воды после каждой поглотительной склянки с раствором. U-образные трубки (позиция 11 на рисунке 1), заполненные активным углем, предназначены для улавливания бензола. Пример U-образной трубки приведен на рисунке 4.

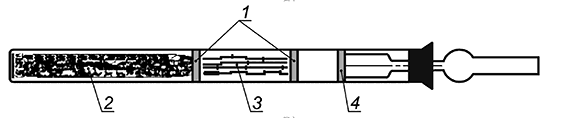

6.1.11 Склянка для улавливания аммиака (позиция 14 на рисунке 1) приведена на рисунке 5.

Примечание - Допускается применять склянку СВТ по ГОСТ 25336.

|

Рисунок 4 - U-образная трубка

|

Рисунок 5 - Склянка для улавливания аммиака

6.1.12 Поглотительная склянка для суммарного поглощения диоксида углерода и сероводорода (позиция 9 на рисунке 1) и для поглощения непредельных углеводородов (позиция 10 на рисунке 1) приведена на рисунке 6.

|

Рисунок 6 - Поглотительная склянка

6.1.13 Склянка с тубусом (позиция 12 на рисунке 1) типа 1-10 или 1-20 по ГОСТ 25336 для сбора газа (далее - газометр) с краном К1Х КШ-2-40-1,6 по ГОСТ 7995 или резиновой трубкой (см. 6.1.15) с зажимом (см. 6.1.19) для отвода воды.

6.1.14 Цилиндр 1-2000-1 по ГОСТ 1770 (позиция 13 на рисунке 1).

6.1.16 Силиконовые трубки термостойкие, выдерживающие температуры до 300°С, для соединения кварцевого стекла, находящегося вблизи высоких температур.

6.1.17 Средства укупорочные конические:

_________________

- корковые пробки по ГОСТ 5541;

- термостойкие пробки из полихлоропрена, фторопласта или силиконовой резины подходящих размеров.

Используют как одноконусные, так и двухконусные пробки.

6.1.18 Термометр ртутный по ГОСТ 400 или жидкостный стеклянный по ГОСТ 28498 с диапазоном измерения от 0°С до 100°С и ценой деления 1°С для измерения температуры газа в газометре (позиция 18 на рисунке 1).

6.1.19 Зажимы для резиновых трубок типа зажима Мора или зажима Гофмана.

6.2 Печь трубчатая электрическая для прокаливания

Печь для прокаливания, обеспечивающая нагрев до (790±10)°С, предназначена для прокаливания реакционной трубки, вставки и трубки для фильтра после опыта. Основные характеристики: длина 380 мм (по кожуху), наружный диаметр кожуха 180 мм, внутренний диаметр фарфоровой трубы 45 мм, максимальная мощность 1000 Вт.

6.3 Шкаф сушильный с максимальной температурой нагрева 350°С, с естественной или принудительной вентиляцией, обеспечивающий устойчивые температуры нагрева во всем диапазоне применяемых температур.

Примечание - Допускается применение газовых хроматографов. Приборы должны обеспечивать определение компонентного состава газа с необходимой точностью.

6.5 Эксикаторы 1-250 по ГОСТ 25336.

6.6 Весы по ГОСТ 24104 или ГОСТ OIML R 76-1 классов точности I и II с ценой деления шкалы 0,0001 и 0,01 г соответственно.

6.7 Бюретки 1-1-2-50-0,1 или 1-3-2-25-0,1 по ГОСТ 29251.

6.8 Делительная воронка ВД-1-25 ХС по ГОСТ 25336.

6.9 Колбы конические Кн-1-250-14/23 ТХС, Кн-2-25-22 по ГОСТ 25336.

6.10 Насос водоструйный по ГОСТ 25336.

6.11 Колба с тубусом для фильтрования под вакуумом 1-250 по ГОСТ 25336 (колба Бунзена).

6.12 Колбы мерные 2-250-2, 2-500-2, 2-1000-2 или 2а-250-2, 2-500-2, 2а-1000-2 по ГОСТ 1770.

6.13 Стакан В-1-1000 ТХС по ГОСТ 25336.

6.14 Баня водяная.

6.15 Банки и контейнеры из полипропилена с плотно закрывающимися крышками различной вместимости.

Примечание - Допускается применение других средств измерения с метрологическими характеристиками и оборудования с техническими характеристиками не уступающих по качеству указанным в настоящем стандарте и обеспечивающих необходимую точность измерений.

7 Реактивы и материалы

7.2 Кислота соляная по ГОСТ 3118.

7.3 Гидроксид натрия по ГОСТ 4328.

7.4 Карбонат натрия по ГОСТ 83.

7.5 Калий йодистый по ГОСТ 4232.

7.6 Йод по ГОСТ 4159.

7.7 Натрий серноватистокислый (тиосульфат натрия) по ГОСТ 27068.

7.8 Оксид ртути желтой по ГОСТ 5230.

_________________

7.10 Крахмал растворимый по ГОСТ 10163.

7.11 Уголь активный марки БАУ-А, Ац или МФ по ГОСТ 6217 или уголь активный рекуперационный АР по ГОСТ 8703.

7.12 Кальций хлористый по ГОСТ 450.

7.13 Натрий хлористый по ГОСТ 4233.

7.14 Вода дистиллированная по ГОСТ 6709.

_________________

7.16 Вата медицинская гигроскопическая по ГОСТ 5556.

7.17 Асбест листовой толщиной 1 мм по ГОСТ 23779 и 5 мм по ГОСТ 2850.

Примечание - Допускается применение реактивов по другой нормативно-технической документации, в том числе импортных, если полученные с их использованием результаты соответствуют требованиям точности настоящего метода.

8 Отбор и подготовка проб к испытанию

8.1 Отбор проб

_________________

8.2 Подготовка проб

Уголь с зольностью свыше 10% подвергают обогащению по ГОСТ 1186.

Концентраты обогатительных фабрик, для которых установлена норма зольности более 10%, и угли, поступающие на производство для использования, испытывают при их фактической зольности.

Аналитическая проба должна быть измельчена до прохождения через сито с размером отверстий 212 мкм таким образом, чтобы масса частиц размером более 100 мкм составляла не менее 40%.

Допускается использовать пробу, проходящую через сито с размером отверстий 200 мкм.

Проба должна находиться в воздушно-сухом состоянии, которое характеризуется установлением равновесия между влажностью пробы и влажностью окружающей атмосферы. Для достижения воздушно-сухого состояния аналитическую пробу раскладывают тонким слоем и выдерживают на воздухе при комнатной температуре в течение минимального времени, необходимого для достижения состояния равновесия.

Проба должна быть подготовлена в день проведения испытания.

8.3 Приготовление растворов

8.3.1 Все растворы готовят с использованием дистиллированной воды (см. 7.14) (далее - воды).

При приготовлении раствора перед доведением его до метки в мерную колбу помещают несколько капель раствора индикатора метилового оранжевого, приготовленного по 8.3.11, до получения отчетливо видимой красной окраски.

8.3.3 Раствор серной кислоты, разбавленный 1:3 (по объему)

8.3.4 Раствор соляной кислоты, разбавленный 1:1 (по объему)

8.3.6 Раствор гидроксида натрия с массовой долей 30%

Раствор готовят из гидроксида натрия (см. 7.3) в соответствии с указаниями ГОСТ 4517-2016 (подраздел 4.104).

8.3.9 Раствор оксида ртути желтого

8.3.10 Раствор крахмала с массовой долей 1%

Раствор готовят из крахмала (см. 7.10) в соответствии с указаниями по ГОСТ 4517-2016 (подраздел 4.90). Применяют свежеприготовленный раствор.

8.3.11 Раствор индикатора метилового оранжевого

Раствор готовят из метилового оранжевого (см. 7.9) в соответствии с указаниями ГОСТ 4919.1-2016 (таблица 1, пункт 26).

8.3.12 Насыщенный раствор хлористого натрия

Насыщенный раствор готовят из хлористого натрия (см. 7.13) в соответствии с указаниями по ГОСТ 4517-2016 (подраздел 4.118).

Примечание - Допускается готовить титрованные растворы, используя стандарт-титры (фиксаналы) в ампулах.

8.4 Подготовка материалов

8.4.1 Подготовка гигроскопической ваты для ватного фильтра

Перед использованием для проведения испытаний вату (см. 7.16) высушивают в сушильном шкафу (см. 6.3) при температуре (105±5)°С в течение 1 ч.

8.4.2 Подготовка активного угля

Перед использованием активный уголь (см. 7.11) высушивают в сушильном шкафу (см. 6.3) при температуре (105±5)°С в течение 8 ч.

8.4.3 Подготовка хлористого кальция

Перед использованием хлористый кальций (см. 7.12) подвергают прокаливанию при 600°С до плавления, остужают, измельчают до крупности частиц 3-5 мм, частицы менее 3 мм отсеивают, хранят в эксикаторе.

8.4.4 Подготовка асбеста

Листовой асбест (см. 7.17) подвергают прокаливанию при температуре 600°С в течение 20-30 мин, остужают и делают заготовки - кружки такого диаметра, чтобы их края плотно прилегали к стенкам реакционной трубки. В кружке из асбеста, предназначенном для помещения на расстоянии 40 мм от открытого конца реакционной трубки, делают отверстие в центре диаметром 3 мм (далее - диафрагма).

8.4.5 Подготовка пробок

Пробки (см. 6.1.17) очищают, убеждаются в их эластичности и целостности. В пробках, предназначенных для соединения различных стеклянных приборов, укрепления термометров, вакуумметров и кварцевой вставки [исполнение Б (см. рисунок 2)] делают отверстия соответствующих размеров, которые затем тщательно очищают от остающихся частиц материала.

8.4.6 Все U-образные трубки (см. 6.1.10) с содержимым просушивают в сушильном шкафу (см. 6.3) при температуре (105±5)°С в течение часа.

8.4.7 Подготовка льда

Лед готовят замораживанием воды в морозильной камере холодильника. Используют дробленый лед размерами частиц 0,5-2 см.

8.5 Подготовка поглотительной аппаратуры

8.5.1 Расширение трубки для фильтра (см. 6.1.8.2) заполняют гигроскопической ватой, подготовленной по 8.4.1, массой 3 г (позиция 15 на рисунке 1).

8.5.3 В три U-образные трубки (см. 6.1.10), предназначенные для улавливания паров воды, помещают хлористый кальций, подготовленный по 8.4.3 (позиция 8 на рисунке 1).

Трубки с хлористым кальцием в период между опытами должны храниться закрытыми в эксикаторах (см. 6.5) с осушающим веществом.

8.5.6 В три U-образные трубки (см. 6.1.10), предназначенные для улавливания бензола, помещают активный уголь, подготовленный по 8.4.2. На активный уголь помещают тампоны из ваты, подготовленной по 8.4.1 (позиция 11 на рисунке 1).

Две первые по ходу газа трубки используют от предыдущего опыта, а третью заполняют свежим активным углем.

Перед сборкой установки все трубки с содержимым просушивают в течение 1 ч в сушильном шкафу (см. 6.3) при температуре (105±5)°С.

Трубки с активным углем в период между опытами должны храниться закрытыми в эксикаторах (см. 6.5) с осушающим веществом.

8.5.7 Газометр (см. 6.1.13) заполняют насыщенным раствором хлорида натрия (см. 8.3.12) (позиция 12 на рисунке 1).

В пробку, закрывающую горловину газометра, подготовленную по 8.4.5, вставляют мановакуумметр (см. 6.1.9) (позиция 7 на рисунке 1) и термометр (см. 6.1.18) (позиция 18 на рисунке 1).

8.5.8 Все поглотительные склянки с растворами до непосредственного использования должны быть закрыты.

8.5.9 Перед сборкой установки все поглотительные трубки и склянки с их содержимым (см. 8.5.1-8.5.6) взвешивают с точностью до 0,0001 г.

8.6 Подготовка приборов для управления температурным режимом испытания

8.6.1 Подготовка приборов при проведении испытания в пятисекционной печи для коксования

В печь для коксования (см. 6.1.1) перед началом опыта устанавливают пятиточечный термопреобразователь (см. 6.1.4).

8.6.2 Подготовка приборов при проведении испытания в односекционной печи для коксования

В печь для коксования в середине обогревательной секции устанавливают одноточечный термопреобразователь (см. 6.1.4).

8.6.3 В печь для пиролиза (см. 6.1.2), в печь для трубки с фильтром (см. 6.1.3) и в печь для прокаливания (см. 6.2) устанавливают одноточечные термопреобразователи (см. 6.1.4).

Спаи термопар термопреобразователей на всех печах устанавливают на асбест толщиной 5 мм (см. 7.17) так, чтобы они находились в середине обогревающих секций и не касались реакционной трубки.

8.6.4 На терморегуляторах (см. 6.1.5), управляющих нагревательными секциями печей, задают программы выполнения температурных режимов нагрева печей во время проведения испытания, установленных настоящим стандартом (см. 9.5.1).

9 Проведение испытания

9.1 Взятие навески аналитической пробы для проведения испытания

Из аналитической пробы, подготовленной по 8.1, отбирают навеску угля массой 20 г для определения выхода продуктов коксования. Взвешивание навески проводят с точностью до 0,0001 г.

В течение короткого промежутка времени из той же аналитической пробы отбирают отдельную навеску угля для определения массовой доли влаги по ГОСТ 11014.

9.2 Загрузка реакционной трубки

9.2.1 Загрузка при проведении испытаний в пятисекционной печи для коксования

Перед загрузкой пробы угля реакционную трубку (см. 6.1.6), насадку (см. 6.1.7), два асбестовых кружка и диафрагму (см. 8.4.4) взвешивают на весах класса точности II (см. 6.6) с точностью до 0,01 г.

Навеску угля массой 20 г (см. 10.1) количественно переносят в вертикально поставленную реакционную трубку.

Затем на расстоянии 320 мм от запаянного конца трубки помещают кружок из прокаленного асбеста.

За асбестовым кружком помещают насадку.

За насадкой помещают второй асбестовый кружок, плотно придвигая его к насадке. Перед муфтой шлифа реакционной трубки помещают диафрагму из прокаленного асбеста с отверстием в центре диаметром 3 мм.

Уголь в реакционной трубке распределяют ровным слоем длиной 320 мм от запаянного конца осторожным поворачиванием трубки в горизонтальном положении вокруг оси до тех пор, пока проба не распределится равномерным слоем.

К открытому концу реакционной трубки со шлифом присоединяют вставку (см. 6.1.8.1).

К вставке с помощью силиконовой трубки (см. 6.1.16) встык присоединяют трубку с фильтром (см. 8.5.1).

Схема расположения элементов загрузки в реакционной трубке и соединение ее со вставкой [исполнения А и Б (см. рисунок 2)] и трубкой с фильтром приведена на рисунке 7.

9.2.2 Загрузка при проведении испытания в односекционной печи для коксования

Перед загрузкой пробы угля реакционную трубку (см. 6.1.6) и насадку (см. 6.1.7) взвешивают на весах класса точности II (см. 6.6) с точностью до 0,01 г.

|

а)

|

б)

1 - асбестовые кружки; 2 - проба угля; 3 - насадка; 4 - диафрагма

Рисунок 7 - Схема расположения элементов загрузки реакционной трубки для пятисекционной печи и соединения ее с кварцевыми трубками

Навеску угля для испытаний (см. 9.1) количественно переносят в вертикально поставленную реакционную трубку.

Уголь в реакционной трубке располагают ровным слоем длиной 160 мм от запаянного конца осторожным поворачиванием трубки в горизонтальном положении и при помощи вспомогательного приспособления по 6.16.

В реакционную трубку на расстоянии 50 мм от угольной загрузки помещают насадку (см. 6.1.7) и с помощью шлифов присоединяют вставку исполнения А (см. рисунок 2) (см. 6.1.8.1) или осторожно вкрутив в пробку вставку исполнения Б (см. рисунок 2) плотно надевают пробку на неспаянный конец реакционной трубки.

К вставке исполнения А (см. рисунок 2) присоединяют трубку с фильтром (см. 8.5.1). Соединение осуществляют встык с помощью силиконовой трубки (см. 6.1.16). При использовании вставки исполнения Б (см. рисунок 2), в отверстие резиновой пробки с внешней стороны плотно помещают оттянутый конец кварцевой трубкой с ватным фильтром (см. рисунок 7).

9.3 Сборка установки и проверка ее на герметичность

9.3.1 Установку собирают по схеме, приведенной на рисунке 1.

Примечание - При проведении испытания в пятисекционной печи мановакуумметр перед склянкой для аммиака (см. 6.1.11) не устанавливают.

Трубку с фильтром (см. 6.1.11, позиция 15 на рисунке 1) соединяют со склянкой для аммиака (позиция 14 на рисунке 1) с помощью термостойкой пробки (см. 8.4.5).

Всю аппаратуру после склянки для аммиака соединяют встык при помощи эластичных резиновых и/или силиконовых трубок диаметром 5 и/или 7 мм (см. 6.1.15).

9.3.2 После сборки установки ее испытывают на герметичность, для чего всю систему подсоединяют к газометру (см. 6.1.13, позиция 12 на рисунке 1) и открывают кран или зажим на трубке слива воды из газометра при закрытых мановакуумметрах. При наличии герметичности вытекание воды быстро прекращается. Если вода продолжает вытекать, необходимо найти место неплотного соединения и устранить негерметичность.

9.3.3 Затем газометр отсоединяют от поглотительной аппаратуры, полностью вытесняют из него воздух, заполняя насыщенным раствором хлористого натрия, после чего повторно присоединяют к последней по ходу газа U-образной трубке с активным углем.

Далее отсоединяют реакционную трубку со вставкой и трубкой с фильтром от склянки для аммиака, которую со стороны входа газа закрывают пробкой.

Отсоединенную часть сборки вынимают из печи.

Кран газометра и зажим на резиновой трубке мановакуумметра должны быть закрыты, а зажим на трубке, подводящей газ к газометру, должен быть открыт.

9.4 Предварительный нагрев печей установки

9.4.1 Предварительный нагрев печей при проведении испытания в пятисекционной печи

Печь для пиролиза (см. 6.1.2) нагревают до (790±10)°С и выдерживают при этой температуре не менее 30 мин, печь для трубки с фильтром (см. 6.1.3) нагревают до (105±5)°С.

9.4.2 Предварительный нагрев печей при проведении испытания в односекционной печи

Печь для коксования (см. 6.1.1) предварительно нагревают до (240±10)°С, печь для пиролиза (см. 6.1.2) - до (790±10)°С и печь для трубки с фильтром (см. 6.1.3.) - до (105±5)°С.

9.5 Проведение коксования и пиролиза продуктов коксования

9.5.1 На установке с пятисекционной печью для коксования

В холодную печь для коксования через печь для трубки с фильтром и печь для пиролиза, предварительно нагретых по 9.4.1, вводят реакционную трубку в сборе (см. рисунок 7).

Реакционную трубку устанавливают так, чтобы ее конец выступал из печи для пиролиза на 40 мм, при этом вставка и трубка с фильтром должны полностью находиться в печи для трубки с фильтром (см. 6.1.3).

Затем быстро соединяют трубку с фильтром с поглотительной аппаратурой, немедленно открывают кран (зажим) на шланге, отводящем воду из газометра, а затем открывают мановакуумметр.

В течение всего испытания поддерживают разрежение в газометре 98-196 Па.

Температуру в печи для пиролиза и в печи для трубки с фильтром доводят до первоначальной и включают программируемые терморегуляторы (см. 8.6.4), управляющие подачей напряжения на секции печи для коксования, при этом первой включается секция, прилегающая к печи для пиролиза. Через 15 мин автоматически включается вторая секция; затем последовательно через каждые 10 мин включаются третья, четвертая и пятая секции печи для коксования.

После нагрева последней, пятой, секции печи для коксования до (890±10)°С во всех секциях выдерживают температуру (890±10)°С, а в печи для пиролиза (790±10)°С в течение 20 мин, после чего испытание заканчивают, выключая обогрев печей.

Температура секций печей поддерживается автоматически при помощи устройств, регулирующих температуру и время по заданным программам.

9.5.2 На установке с односекционной печью для коксования

В печь для коксования (см. 6.1.1) через печь для трубки с фильтром (см. 6.1.3) и печь для пиролиза (см. 6.1.2), предварительно нагретые по 9.4.2, вводят реакционную трубку (см. 6.1.6) с присоединенными вставкой (см. 6.1.8.1) и трубкой с фильтром (см. 6.1.8.2).

Реакционную трубку в печи устанавливают так, чтобы ее конец выступал из печи для пиролиза на 40 мм, а вставка и трубка с фильтром находились в трубчатой печи для трубки с фильтром.

Затем быстро присоединяют трубку с фильтром к поглотительной аппаратуре и немедленно открывают зажимы на трубке, отводящей воду из газометра, после чего открывают мановакуумметры.

Температуру печей доводят до первоначальной, затем включают автоматический терморегулятор, обеспечивающий повышение температуры в печи для коксования со скоростью 5°С/мин. После нагрева печи для коксования до (890±10)°С продолжают опыт еще 30 мин при этой температуре. Затем обогрев печей выключают, завершая испытание.

Температура печи для пиролиза (790±10)°С и печи для трубки с фильтром (105±5)°С поддерживается постоянной на протяжении всего испытания автоматически.

Во время испытания по показаниям мановакуумметра, установленного перед склянкой для поглощения аммиака, поддерживают разрежение в поглотительной системе установки 98,1 Па регулированием оттока воды из газометра. При таком разрежении создаются условия для того, чтобы образующийся при испытании газ преодолел сопротивление поглотительной аппаратуры.

9.5.3 В течение испытания, проводимого как с пятисекционной, так и с односекционной печью для коксования, периодически (один раз в 5 мин) записывают показания термометра (см. 6.1.18).

В дальнейшем вычисляют среднее значение результатов этих измерений. Полученное среднее значение температуры используют для пересчета выделившегося объема газа на нормальные условия.

9.5.4 По окончании испытания, проводимого как с пятисекционной, так и с односекционной печью для коксования, уравнивают давление в газометре с атмосферным давлением, что достигается регулированием оттока воды из газометра, после чего закрывают зажимы на шланге, отводящем воду из газометра, мановакуумметре и шланге, соединяющем поглотительную систему с газометром. Определяют объем выделившегося газа в условиях испытания по объему раствора, вытекшего из газометра.

Записывают барометрическое давление.

Отсоединяют трубку с фильтром от остальной поглотительной аппаратуры. Реакционную трубку вместе со вставкой и трубкой с фильтром вынимают из печей и, положив на лист толстого асбеста, отсоединяют вставку и трубку с фильтром.

Реакционную трубку плотно закрывают термостойкой пробкой во избежание выгорания кокса и охлаждают до комнатной температуры, затем выдерживают в течение 20 мин в открытом состоянии и взвешивают на весах класса точности II (см. 6.6).

Вставку и трубку с фильтром охлаждают до комнатной температуры в эксикаторе (см. 6.5).

Всю поглотительную аппаратуру разъединяют и оставляют открытой на 20 мин на воздухе, кроме U-образных трубок с хлористым кальцием и активированным углем, которые выдерживают в открытом состоянии в эксикаторе.

Затем вставку, трубку с фильтром, склянку для аммиака, поглотительные склянки, U-образные трубки взвешивают на весах класса точности I (см. 6.6).

9.5.5 Из реакционной трубки извлекают насадку (см. 6.1.7) и коксовый остаток. Трубку и насадку помещают в печь для прокаливания (см. 6.2), нагретую до 700°С-800°С, для выжигания графита и мелких кусочков кокса. Вставку и трубку для фильтра, освобожденную от ваты, прокаливают в той же печи.

10 Определение продуктов коксования и обработка результатов

10.1 Выход кокса

Массу кокса определяют по массе коксового остатка в реакционной трубке (см. 6.1.6).

где m - масса навески аналитической пробы, г;

За результат испытания принимают среднее арифметическое значение результатов двух параллельных определений при условии, что расхождение между этими результатами не превышает пределов повторяемости r, приведенных в таблице 1 для выхода кокса.

10.2 Выход смолы

Массу смолы определяют как сумму следующих составляющих:

- изменение массы вставки (см. 6.1.8.1) после проведения испытания;

- изменение массы трубки с фильтром, подготовленной по 8.5.1, после проведения испытания;

- масса легких смоляных погонов, извлеченных эфиром из поглотительного раствора для аммиака (см. 8.5.2).

Склянку для аммиака промывают небольшими порциями воды до нейтральной реакции промывных вод, присоединяя промывные воды к эфирной вытяжке в делительной воронке. Вновь перемешивают содержимое воронки, дают отстояться смеси до полного разделения жидкостей.

Отделение водного слоя от эфирного следует проводить очень тщательно.

После отгонки эфира колбу тщательно осушают снаружи и взвешивают с точностью до 0,0001 г.

|

1 - трубка с хлористым кальцием; 2 - колба с эфирной вытяжкой; 3 - баня со смесью воды и льда; 4 - колба Бунзена

Рисунок 8 - Вакуумная установка для отгонки петролейного эфира

За окончательный результат испытания принимают среднее арифметическое значение результатов двух параллельных определений при условии, что расхождение между этими результатами не превышает пределов повторяемости r, приведенных в таблице 1 для выхода смолы.

10.3 Выход аммиака

За результат испытания принимают среднее арифметическое значение результатов двух параллельных определений при условии, что расхождение между этими результатами не превышает пределов повторяемости r, приведенных в таблице 1 для выхода аммиака.

10.4 Выход пирогенетической влаги

10.4.1 За выход пирогенетической влаги принимают выход влаги при испытании за вычетом аналитической влаги, изначально содержавшейся в навеске воздушно-сухой пробы угля.

Выход влаги при испытании W, %, вычисляют по формуле

За результат испытания принимают среднее арифметическое значение результатов двух параллельных определений при условии, что расхождение между этими результатами не превышает пределов повторяемости r, приведенных в таблице 1 для влаги, выделившейся в процессе коксования.

где W - общий выход влаги при испытании, включающий пирогенетическую влагу и влагу аналитической пробы угля, %.

10.5 Выход сероводорода

10.5.1 Выход сероводорода определяют, анализируя раствор из склянки для поглощения диоксида углерода и сероводорода, подготовленный по 8.5.4.

10.6 Выход диоксида углерода

10.7 Выход непредельных углеводородов

Массу непредельных углеводородов определяют по увеличению масс поглотительной склянки с раствором желтого оксида ртути в серной кислоте (см. 8.5.5) и трубки с хлористым кальцием, помещенной за ней, во время испытания.

10.8 Выход сырого бензола

Массу сырого бензола определяют по суммарному увеличению массы трех U-образных трубок с активным углем (см. 8.5.6).

За результат испытания принимают среднее арифметическое значение результатов двух параллельных определений при условии, что расхождение между этими результатами не превышает пределов повторяемости r, приведенных в таблице 1 для сырого бензола.

10.9 Выход газа

10.9.1 Объем газа, полученного при испытании, определяют по объему раствора, вытекшего из газометра (см. 8.5.7) и измеренного цилиндром (см. 6.1.14).

B - барометрическое давление во время проведения испытания, Па;

p - упругость водяных паров при температуре газа в газометре, Па;

t - средняя температура газа в газометре за период испытания, измеренная по показаниям термометра (см. 6.1.18) в соответствии с 9.5.3, °С.

За результат испытания принимают среднее арифметическое значение результатов двух параллельных определений при условии, что расхождение между этими результатами не превышает пределов повторяемости r, приведенных в таблице 1 для выхода газа.

10.9.4 Определение компонентного состава полученного при испытании газа (см. 10.9.1) проводят, используя газоанализаторы и/или хроматографы (см. 6.4), позволяющие достигать необходимую прецизионность получаемых результатов.

10.9.5 Вычисление истинного компонентного состава газа, выделяемого углем, проводят в соответствии с приложением А.

10.10 Пересчет выхода химических продуктов коксования на другие состояния угля проводят по ГОСТ 27313.

10.11 Результаты определения выхода продуктов коксования (кроме выхода газа) вычисляют до третьего десятичного знака и округляют до второго десятичного знака. Выход газа вычисляют до четвертого десятичного знака и округляют до третьего десятичного знака.

10.12 Обозначения и наименования параметров описанных в разделе 10 приведены в приложении Б.

11 Прецизионность метода

Прецизионность метода характеризуется повторяемостью и воспроизводимостью полученных результатов.

11.1 Предел повторяемости

Расхождение результатов двух параллельных определений, проведенных в пределах короткого промежутка времени в одной лаборатории одним и тем же исполнителем, с использованием одной и той же аппаратуры на представительных навесках, отобранных от одной и той же аналитической пробы, не должно превышать предела повторяемости r, указанного в таблице 1.

11.2 Предел воспроизводимости

Расхождение двух результатов, каждый из которых представляет собой среднее арифметическое значение результатов параллельных определений, полученных в двух разных лабораториях на дубликатах одной и той же аналитической пробы, пересчитанных на сухое состояние топлива, не должно превышать предела воспроизводимости R, указанного в таблице 1.

Таблица 1 - Пределы повторяемости и воспроизводимости результатов определения выхода продуктов коксования при доверительной вероятности P=95%

Наименование продукта коксования | Диапазон значений выхода продукта коксования, %* | Максимально допускаемое расхождение между результатами определения, % абс.*, рассчитанными | |

на аналитическое состояние угля | на сухое состояние угля | ||

Предел повторяемости r | Предел воспроизводимости R | ||

Кокс | - | 0,5 | Данные по |

Смола | От 0,10 до 0,3 | 0,1 | воспроизводимости не |

От 0,3 до 1,0 | 0,2 | приведены, т.к. работа по | |

От 1,0 до 3,0 | 0,3 | их получению не завершена | |

От 3,0 до 10 | 0,4 | ||

Аммиак | От 0,005 до 0,015 | 0,004 | |

От 0,015 до 0,045 | 0,010 | ||

От 0,045 до 0,130 | 0,020 | ||

От 0,13 до 0,40 | 0,03 | ||

От 0,40 до 1,0 | 0,05 | ||

Влага, выделившаяся | От 1 до 3 | 0,2 | |

в процессе испытания | От 3 до 10 | 0,3 | |

Сырой бензол | От 0,1 до 0,3 | 0,05 | |

От 0,3 до 10 | 0,1 | ||

Газ, полученный в процессе испытания | От 0,200 до 0,500 м /кг | 0,005 м /кг | |

* Если не указано иное. | |||

Приложение А

(справочное)

Расчет истинного компонентного состава газа

А.1 В компонентный состав газа, выделяемого углем при испытании (см. 10.9.3), вводят следующие поправки:

- принимают массовую долю кислорода в газе равной 0,5% (примерная массовая доля кислорода в коксовом газе в промышленных условиях);

- исключают из состава газа воздух, бывший в аппаратуре до опыта, количество которого соответствует избытку кислорода.

А.2 Истинные объемные доли сероводорода, диоксида углерода и непредельных углеводородов, поглощаемых при испытании соответствующими растворами, а также истинную объемную долю газа, получаемого при испытании (см. 10.9.1), в составе газа, выделяемого углем, выраженные в процентах, рассчитывают по следующим формулам:

А.3 По результатам анализа газа, полученного при испытании (см. 10.9.1), с использованием газоанализаторов и/или хроматографов рассчитывают аналогичным образом истинные объемные доли его отдельных компонентов, к числу которых относятся оксид углерода, водород и метан.

Приложение Б

(справочное)

Обозначения

В настоящем стандарте использованы обозначения параметров, приведенные в таблице Б.1 в алфавитном порядке (латинского, а затем греческого алфавита), а также единицы их измерения.

Таблица Б.1

Обозначение параметра | Наименование параметра | Единица измерения |

B | Барометрическое давление во время проведения испытания | Па |

Объемный выход газа, полученного при испытании аналитической пробы и приведенного к нормальным условиям* | м /кг | |

Общий объемный выход газа из аналитической пробы при нормальных условиях* | м /кг | |

Выход кокса из аналитической пробы | % масс. | |

Титр раствора серной кислоты молярной концентрации эквивалента 1 моль-экв./дм по аммиаку | г/см | |

Титр раствора йода молярной концентрации эквивалента 0,1 моль-экв./дм по сероводороду | г/см | |

Масса пустой конической колбы, используемой при определении выхода смолы | г | |

Масса конической колбы после отгонки эфира, экстрагировавшего легкие смоляные погоны | г | |

m | Масса навески испытуемой пробы угля | г |

Масса реакционной трубки до загрузки навески пробы | г | |

Масса реакционной трубки с коксовым остатком после испытания | г | |

Масса кварцевой вставки после испытания | г | |

Масса кварцевой вставки до испытания | г | |

Масса кварцевой трубки с ватным фильтром после испытания | г | |

Масса кварцевой трубки с ватным фильтром до испытания | г | |

Масса склянки с раствором для поглощения аммиака до проведения испытания | г | |

Масса склянки с раствором для поглощения аммиака после проведения испытания | г | |

Масса U-образной трубки с хлористым кальцием, помещенной за склянкой для поглощения аммиака, до проведения испытания | г | |

Масса U-образной трубки с хлористым кальцием, помещенной за склянкой для поглощения аммиака, после проведения испытания | г | |

Масса склянки с раствором для поглощения сероводорода и диоксида углерода до проведения испытания | г | |

Масса склянки с раствором для поглощения сероводорода и диоксида углерода после проведения испытания | г | |

Масса U-образной трубки с хлористым кальцием, помещенной за склянкой для поглощения сероводорода и диоксида углерода, до проведения испытания | г | |

Масса U-образной трубки с хлористым кальцием, помещенной за склянкой для поглощения сероводорода и диоксида углерода, после проведения испытания | г | |

Масса склянки с раствором для поглощения непредельных углеводородов до проведения испытания | г | |

Масса склянки с раствором для поглощения непредельных углеводородов после проведения испытания | г | |

Масса U-образной трубки с хлористым кальцием, помещенной за склянкой для поглощения непредельных углеводородов, до проведения испытания | г | |

Масса U-образной трубки с хлористым кальцием, помещенной за склянкой для поглощения непредельных углеводородов, после проведения испытания | г | |

, , | Масса соответственно первой, второй и третьей U-образной трубки с активным углем до проведения испытания | г |

, , | Масса соответственно первой, второй и третьей U-образной трубки с активным углем после проведения испытания | г |

Масса аммиака, поглощенного в склянке с раствором для поглощения аммиака | г | |

p | Упругость водяных паров при средней температуре газа в газометре при испытании | Па |

Масса легких смоляных погонов, извлеченных эфиром из поглотительного раствора для аммиака | г | |

Выход смолы из аналитической пробы угля | % масс. | |

t | Средняя температура газа в газометре за период испытания | °С |

Объем раствора серной кислоты концентрации 1 моль-экв./дм , помещенный в склянку для поглощения аммиака | см | |

Объем раствора щелочи концентрации 1 моль-экв./дм , израсходованный на титрование избытка серной кислоты после испытания | см | |

Объем раствора йода концентрации 0,1 моль-экв./дм , взятый для определения сероводорода | см | |

Объем раствора тиосульфата натрия концентрации 0,1 моль-экв./дм , израсходованный на титрование избытка йода, не прореагировавшего с сероводородом | см | |

Объем газа, полученного при испытании, определяемый по объему раствора, вытекшего из газометра | дм | |

W | Общий выход влаги при испытании, включающий пирогенетическую влагу и влагу аналитической пробы угля | % |

Массовая доля влаги в аналитической пробе угля | % | |

Выход пирогенетической влаги из аналитической пробы угля | % масс. | |

Выход аммиака из аналитической пробы угля | % масс. | |

Выход сырого бензола из аналитической пробы угля | % масс. | |

Выход сероводорода из аналитической пробы угля | % масс. | |

Выход диоксида углерода из аналитической пробы угля | % масс. | |

Выход непредельных углеводородов из аналитической пробы угля | м /кг | |

Объемный выход сероводорода при нормальных условиях* | м /кг | |

Объемный выход диоксида углерода при нормальных условиях* | м /кг | |

Объемный выход непредельных углеводородов при нормальных условиях* | м /кг | |

Масса 1 м сероводорода при нормальных условиях* | кг/м | |

Масса 1 м диоксида углерода при нормальных условиях* | кг/м | |

Масса 1 м непредельных углеводородов при нормальных условиях* | кг/м | |

* Нормальные условия: давление 101325 Па (760 мм рт.ст.), температура 273 К. | ||

УДК 622.543.632:006.352 | МКС 73.040 |

Ключевые слова: угли каменные, выход продуктов коксования, высокотемпературное коксование углей и шихт, метод испытания | |