ГОСТ 32982-2014

(ISO 11724:2004)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТОПЛИВО ТВЕРДОЕ МИНЕРАЛЬНОЕ

Определение содержания общего фтора

Solid mineral fuel. Determination of total fluorine content

МКС 73.040

Дата введения 2016-04-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 октября 2014 г. N 71-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 апреля 2015 г. N 255-ст межгосударственный стандарт ГОСТ 32982-2014 (ISO 11724:2004) введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2016 г.

5 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 11724:2004* Solid mineral fuels - Determination of total fluorine in coal, coke and fly ash (Твердые минеральные топлива. Определение содержания общего фтора в угле, коксе и летучей золе). При этом дополнительные положения, включенные в текст стандарта для учета потребностей национальной экономики и/или особенностей межгосударственной стандартизации, выделены курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" и по тексту документа отмеченные знаком "**", приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

Международный стандарт разработан Техническим комитетом ISO/TC 27 "Твердые минеральные топлива".

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, имеются в Федеральном информационном фонде технических регламентов и стандартов.

Ссылки на международные стандарты, которые приняты в качестве межгосударственных стандартов, заменены в разделе "Нормативные ссылки" и в тексте стандарта ссылками на соответствующие межгосударственные стандарты.

Степень соответствия - модифицированная (MOD)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт имеет следующие отличия от примененного в нем международного стандарта:

- в области распространения конкретизированы виды твердого минерального топлива;

- подготовка к испытаниям выделена в отдельный раздел 6;

- исключены пункт 7.5.3 и подраздел 8.3, в которых изложен один из альтернативных методов определения фтора, так как данный метод не имеет преимуществ по сравнению с другими и не нашел распространения в аналитической химии твердых топлив.

Сравнение структуры международного стандарта со структурой настоящего стандарта приведено в приложении ДА.

1 Область применения

Настоящий стандарт распространяется на каменные и бурые угли, лигниты, антрациты, горючие сланцы, кокс, топливные брикеты, продукты обогащения и переработки твердого топлива, включая летучую золу (золу уноса) (далее - твердое минеральное топливо), и устанавливает метод определения содержания общего фтора, заключающийся в количественном извлечении фтора путем пирогидролитического сожжения навески твердого топлива с последующим определением фтор-ионов в поглотительном растворе с помощью фторселективного электрода или методом ионной хроматографии.

Метод предназначен для определения фтора при его массовой доле от 0,001% до 0,1% (от 10 до 1000 мкг/кг). Ограничения по составу проб отсутствуют.

Примечание - Определяя содержание только общего фтора в твердом топливе, невозможно оценить количество фтора, которое выделяется в окружающую среду при его сжигании и последующем использовании зольного остатка.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 61-75 Реактивы. Кислота уксусная. Технические условия

ГОСТ OIML R 76-1-2011** Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ 83-79 Реактивы. Натрий углекислый. Технические условия

ГОСТ ISO 687-2012 Топливо твердое минеральное. Кокс. Определение содержания влаги в аналитической пробе для общего анализа

___________________

На территории Российской Федерации действует ГОСТ 27589-91 (ИСО 687-74)** "Кокс. Метод определения влаги в аналитической пробе".

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80)** Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 3117-78 Реактивы. Аммоний уксуснокислый. Технические условия

ГОСТ 3118-77 Реактивы. Кислота соляная. Технические условия

ГОСТ 4201-79 Реактивы. Натрий углекислый кислый. Технические условия

ГОСТ 4217-77 Реактивы. Калий азотнокислый. Технические условия

ГОСТ 4328-77 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4461-77 Реактивы. Кислота азотная. Технические условия

ГОСТ 4463-76 Реактивы. Натрий фтористый. Технические условия

ГОСТ ISO 5068-2-2012** Угли бурые и лигниты. Определение содержания влаги. Часть 2. Косвенный гравиметрический метод определения влаги в аналитической пробе

__________________

На территории Российской Федерации действует ГОСТ Р 52917-2008 (ИСО 11722:1999, ИСО 5068-2:2007)** "Топливо твердое минеральное. Методы определения влаги в аналитической пробе".

ГОСТ 5583-78 (ИСО 2046-73)** Кислород газообразный технический и медицинский. Технические условия

ГОСТ ISO 5725-6-2003** Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике

__________________

На территории Российской Федерации действует ГОСТ Р ИСО 5725-6-2002** "Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике".

ГОСТ 6616-94 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

________________

На территории Российской Федерации действует ГОСТ Р 52501-2005 (ИСО 3696:1987)** "Вода для лабораторного анализа. Технические условия".

ГОСТ 10742-71 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний

ГОСТ ISO 11722-2012** Топливо твердое минеральное. Уголь каменный. Определение влаги в аналитической пробе для общего анализа высушиванием в токе азота

________________

На территории Российской Федерации действует ГОСТ Р 52917-2008 (ИСО 11722:1999, ИСО 5068-2:2007)** "Топливо твердое минеральное. Методы определения влаги в аналитической пробе".

ГОСТ 13867-68 Продукты химические. Обозначение чистоты

ГОСТ 23083-78 Кокс каменноугольный, пековый и термоантрацит. Методы отбора и подготовки проб для испытаний

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 27313-95 (ИСО 1170-77)** Топливо твердое минеральное. Обозначение показателей качества и формулы пересчета результатов анализа для различных состояний топлива

__________________

Прекращено применение на территории Российской Федерации в части приложений А и В, с 01.07.2012 пользоваться ГОСТ Р 54245-2010 (ИСО 1170:2008)** "Топливо твердое минеральное. Пересчет результатов анализа на различные состояния топлива".

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Сущность метода

Сущность метода заключается в пирогидролитическом сожжении навески твердого топлива в смеси с кварцем в трубчатой печи при температуре 1200°С в атмосфере кислорода и водяного пара. Летучие соединения фтора поглощают соответствующим раствором и определяют содержание фтора в растворе с помощью ионселективного электрода (ИСЭ) или методом ионной хроматографии (ИХ).

4 Реактивы

При проведении испытаний следует использовать химические реактивы, степень чистоты которых не ниже ч.д.а. по ГОСТ 13867.

4.1 Вода дистиллированная по ГОСТ 6709

__________________

Рекомендуется использовать воду 2-й степени чистоты по ГОСТ Р 52501**. Дистиллированную воду дважды перегоняют в аппаратуре из кварцевого стекла или подвергают деионизации. В соответствии с требованиями ГОСТ Р 52501** воду 2-й степени чистоты хранят в герметически закрытой таре из полиэтилена высокого давления или полипропилена.

4.2 Кварц, с максимальным размером частиц 75 мкм, прокаленный при 1000°С в течение 1 ч.

Предупреждение - Тонко измельченный кварц представляет опасность для органов дыхания.

4.3 Кислород газообразный в баллоне, не содержащий водорода, степень чистоты - не менее 99,5% по ГОСТ 5583.

Применение кислорода, полученного методом электролиза воды, не допускается.

4.4 Натрия фторид (NaF) по ГОСТ 4463.

4.5 Стандартный раствор фтора

Стандартный раствор фтора готовят из фторида натрия (4.4), высушенного при 110°С в течение 1 ч.

Растворяют (0,2210±0,0002) г фторида натрия в 400 см воды (4.1) в предварительно взвешенной пластиковой бутыли, добавляют воду (4.1) до общей массы раствора (500,0±0,5) г и перемешивают. Массовая доля фтора в стандартном растворе составляет 200 мкг/г.

Раствор хранят в полимерной таре (5.2).

4.6 Натрия гидроксид (NaOH) по ГОСТ 4328.

4.7 Поглотительный раствор для определения с ионселективным электродом - натрия гидроксид, раствор концентрацией 0,025 моль/дм: растворяют 2,0 г гидроксида натрия (4.6) в приблизительно 500 см

воды (4.1), переносят во взвешенную пластиковую бутыль вместимостью 2,5 дм

, добавляют воду (4.1) до общей массы раствора 2000 г и перемешивают.

Раствор хранят в полимерной таре (5.2).

4.8 Натрия гидрокарбонат (NaHCО) по ГОСТ 4201.

4.9 Натрий углекислый (NaCO

) (карбонат) по ГОСТ 83.

4.10 Поглотительный раствор для определения методом ионной хроматографии: растворяют 0,300 г гидрокарбоната натрия (4.8) и 1,120 г карбоната натрия (4.9) в приблизительно 500 см воды (4.1) и разбавляют водой до 2 дм

.

Раствор хранят в полимерной таре (5.2).

4.11 Калий азотнокислый (KNO) по ГОСТ 4217.

4.12 Кислота уксусная ледяная по ГОСТ 61.

4.13 Аммоний уксуснокислый (ацетат) по ГОСТ 3117.

4.14 1,2-Циклогексилендинитрилтетрауксусная кислота (CDTA).

4.15 Буферный раствор (рН 6,5)

Растворяют 10,0 г азотнокислого калия (4.11), 5,0 г 1,2-циклогексилендинитрилтетрауксусной кислоты (4.14) и 115 г ацетата аммония (4.13) в 350 см воды (4.1). Доводят рН раствора до 6,5 с помощью ледяной уксусной кислоты (4.12). Добавляют воду (4.1) до общей массы раствора 500 г и перемешивают.

Раствор хранят в полимерной таре (5.2).

4.16 Раствор для кондиционирования ионселективных электродов

Взвешивают 20 г воды (4.1), 20 г поглотительного раствора (4.7) и 10 г буферного раствора (4.15) в предварительно взвешенной полистироловой емкости (5.4). Добавляют приблизительно 200 мг стандартного раствора фтора (4.5) и перемешивают.

4.17 Кислота соляная (HCI), концентрированная, плотностью =1,19 г/см

по ГОСТ 3118.

4.18 Кислота соляная, раствор с объемной долей 10%: 100 см соляной кислоты (4.17) разбавляют водой (4.1) до 1 дм

.

4.19 Кислота азотная (HNO), концентрированная, плотностью

=1,42 г/см

по ГОСТ 4461.

4.20 Кислота азотная, раствор с объемной долей 10%: 100 см азотной кислоты (4.19) разбавляют водой (4.1) до 1 дм

.

5 Аппаратура

5.1 Калиброванная мерная стеклянная посуда: пипетки, бюретки, мерные колбы, стаканы и др. по ГОСТ 1770** и ГОСТ 25336.

5.2 Полимерная тара, изготовленная из полиэтилена высокого давления или полипропилена, герметично закрывающаяся завинчивающимися крышками, для хранения воды (4.1), а также для приготовления и хранения растворов (4.5, 4.7, 4.10, 4.15).

Перед использованием тару наполняют раствором азотной (4.20) или соляной (4.18) кислоты и оставляют не менее чем на 24 ч. Затем сосуды тщательно промывают водой (4.1).

5.3 Емкости стеклянные или полистироловые вместимостью от 10 до 30 см с плотно защелкивающимися крышками.

5.4 Емкости полипропиленовые или полистироловые, взвешенные, вместимостью 125 см, с широким горлом, с крышками и прокладками, предотвращающими протекание.

5.5 Микропипетки различной вместимости, но не менее 1 см.

С помощью микропипеток можно изменять концентрацию растворов в полипропиленовых емкостях вместимостью 125 см (5.4), добавляя небольшие взвешенные объемы стандартного раствора фтора (4.5).

5.6 Весы лабораторные по ГОСТ OIML R 76-1:

- с пределом допускаемой погрешности ±0,1 мг;

- с наибольшим пределом взвешивания 200 г и пределом допускаемой погрешности ±0,001 г.

5.7 Весы лабораторные по ГОСТ OIML R 76-1:

- с наибольшим пределом взвешивания 600 г и пределом допускаемой погрешности ±0,01 г;

- с наибольшим пределом взвешивания 3000 г и пределом допускаемой погрешности ±0,1 г.

5.8 Преобразователь термоэлектрический (термопара) для измерения температуры до 1200°С по ГОСТ 6616 с измерительным прибором. Погрешность измерения температуры - 10°С и менее.

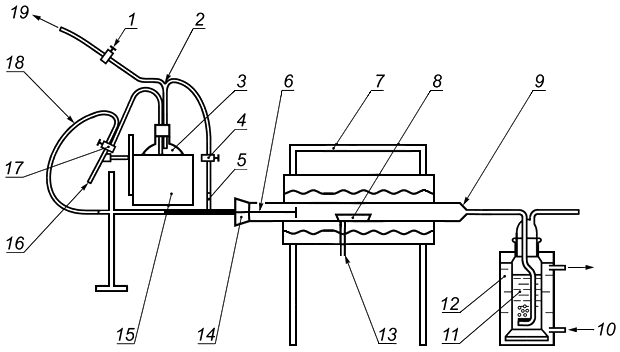

5.9 Аппаратура для проведения пирогидролиза в трубчатой печи (рисунок 1).

1 - двухходовый запорный кран; 2 - Y-образная трубка; 3 - круглодонная колба вместимостью 2 дм; 4 - двухходовый запорный кран; 5 - Т-образная трубка; 6 - кварцевый толкатель; 7 - печь; 8 - лодочка для сжигания пробы; 9 - кварцевая трубка; 10 - вход охлаждающей воды; 11 - поглотительный сосуд; 12 - водяная рубашка; 13 - термопара; 14 - кварцевая пробка; 15 - нагреватель круглодонной колбы; 16 - вход кислорода; 17 - трехходовый кран; 18 - парораспределительная трубка; 19 - слив

Рисунок 1 - Аппаратура для проведения пирогидролиза в трубчатой печи

5.9.1 Парогенератор состоит из:

а) круглодонной колбы вместимостью 2 дм;

b) нагревателя для колбы вместимостью 2 дм;

c) Y-образной стеклянной трубки диаметром 10 мм;

d) трубки для подачи кислорода из плотного материала с нулевой пористостью;

e) трехходовых и двухходовых запорных кранов.

5.9.2 Печь с кварцевой трубкой и принадлежностями:

a) кварцевая трубка, изготовленная из чистого полупрозрачного кварца (внешний диаметр - 25 мм, внутренний диаметр - 20 мм). Длину трубки (типовая - 700 мм) подбирают к соответствующей печи (обычно длина трубки - приблизительно 400 мм). Предпочтительно, чтобы на выходе трубка сужалась до диаметра приблизительно 7 мм.

Примечание - Трубки для сжигания, изготовленные из других огнеупорных материалов, не могут применяться в данном методе, т.к. не имеют соответствующих термических характеристик;

b) кварцевые пробки диаметром 20 мм расположены у входного отверстия (и при необходимости - у выходного) кварцевой трубки [перечисление а)];

с) лодочки для сжигания, изготовленные из неглазурованного фарфора с высоким содержанием оксида алюминия. Приблизительные размеры лодочки 97x16x12 мм. Лодочки прокаливают при 1000°С до постоянной массы;

d) кварцевый толкатель с Т-образной трубкой, состоящий из кварцевого стержня (диаметром 5 мм, длиной 500 мм), на одном конце которого находится плоский диск диаметром от 10 до 12 мм, а к другому концу приклеена эпоксидной смолой намагниченная стальная пластинка. Т-образная трубка (длиной 500 мм) изготовлена из борсиликатного стекла и заходит на 10 мм внутрь кварцевой трубки [перечисление а)] через пробку [перечисление b)]. Отвод Т-образной трубки соединен с парогенератором с помощью трехходового крана. Магнит используют для того, чтобы двигать толкатель внутрь Т-образной трубки;

e) печь трубчатая электрическая, горизонтальная, с рабочей зоной длиной не менее 150 мм, обеспечивающая нагрев до температуры не менее 1200°С.

5.9.3 Поглотительный сосуд - склянка Дрекселя для поглощения газа или подобная ей по ГОСТ 25336 вместимостью от 125 до 200 см с газопромывательной трубкой, оканчивающейся диском из пористого стекла с порами размером от 15 до 40 мкм. Диск из пористого стекла должен быть погружен в жидкость на глубину не менее 90 мм.

5.9.4 Водяная рубашка для охлаждения поглотительного сосуда.

5.10 Аппаратура для ионометрического определения фтора

Установку собирают из серийно выпускаемых приборов и устройств. Измерения проводят с помощью иономера любой марки с пределом допускаемой погрешности ±0,1 мВ.

5.10.1 Магнитная мешалка, укомплектованная металлическими брусочками в политетрафторэтиленовой оболочке.

5.10.2 Измерительные электроды - твердый фторселективный электрод и электрод сравнения

Поверхность фторселективного электрода необходимо полировать перед каждым определением для обеспечения продолжительной оптимальной работы. Электрод полируют с помощью, например, алмазного порошка или оксида алюминия с размером частиц менее 0,25 мм, которые наносят на ткань. Электрод полируют в течение 30-60 с. Новые электроды перед применением выдерживают в растворе для кондиционирования (4.16) в течение 24 ч.

5.10.3 Милливольтметр с ценой деления 0,1 мВ.

5.11 Ионнохроматографическая установка. Укомплектована хроматографическим насосом, колонками для разделения анионов, детектором электропроводности и интегрирующим устройством.

6 Подготовка к испытаниям

6.1 Построение градуировочных графиков для ионометрического определения фтора

6.1.1 Приготовление градуировочных растворов

Четыре взвешенные полипропиленовые емкости вместимостью 125 см (5.4) нумеруют и помещают в каждую по (50,0±1) см

поглотительного раствора (4.7). Затем каждую емкость помещают на весы с пределом допускаемой погрешности ±0,001 г (5.6) и соответственно нумерации добавляют (500±5), (1000±10), (1500±15) и (2000±20) мг стандартного раствора фтора (4.5). В каждую емкость добавляют воду (4.1) до общей массы раствора (100,00±0,05) г, после чего раствор перемешивают. Массовая доля фтора в градуировочных растворах составляет 1, 2, 3 и 4 мкг/г в соответствии с нумерацией.

6.1.2 Подготовка градуировочных растворов к измерению

Переносят по возможности точно 40 г каждого из градуировочных растворов во взвешенные полипропиленовые емкости (5.4) и определяют точную массу раствора на весах с пределом допускаемой погрешности ±0,010 г (5.7).

Рассчитывают массу буферного раствора (4.15), которую необходимо добавить к каждому градуировочному раствору, исходя из того, что массовая доля буфера в измеряемом растворе должна составлять 20% (масса буферного раствора приблизительно равна 10 г). В каждую полипропиленовую емкость, не снимая ее с весов, добавляют рассчитанное количество буферного раствора (±0,05 г).

6.1.3 Измерение содержания фтора в градуировочных растворах

Подготовленный к измерению по 6.1.2 градуировочный раствор помещают на подставку магнитной мешалки (5.10.1). В раствор опускают металлический брусочек (5.10.1) и измерительные электроды (5.10.2). Включают магнитную мешалку и перемешивают раствор. Измеряют значение потенциала с точностью до 0,1 мВ. Измерения начинают со второго раствора по порядку нумерации, затем измеряют первый, третий, четвертый растворы и снова второй раствор.

Более подробно процедура измерения содержания фтора описана в 8.6.

По результатам измерения всех градуировочных растворов строят градуировочный график в координатах: десятичный логарифм массовой доли фтора в растворе (6.1.1) (мкг/г) (ось абсцисс) - показание милливольтметра (5.10.3) (мВ) (ось ординат).

Градуировочный график периодически проверяют, используя градуировочные растворы.

6.2 Построение градуировочных графиков для ионохроматографического определения фтора

Во взвешенные полипропиленовые емкости вместимостью 125 см (5.4) помещают (100±1), (200±2), (400±4) и (800±8) мг стандартного раствора фтора (4.5). Взвешивание проводят на весах с пределом допускаемой погрешности ±0,001 г (5.6). В каждую емкость приливают по 50 см

поглотительного раствора (4.10) и добавляют воду (4.1) до общей массы раствора (100±1) г. Массовая доля фтора в этих градуировочных растворах составляет 0,2; 0,4; 0,8 и 1,6 мкг/г соответственно.

Ионнохроматографическую установку (5.11) подготавливают к работе и проводят измерения в соответствии с инструкцией по эксплуатации прибора. Измеряемым показателем (аналитическим сигналом) является высота или площадь пика хроматограммы.

По результатам измерения всех градуировочных растворов строят градуировочный график в координатах: массовая доля фтора в растворе (мкг/г) (ось абсцисс) - значение аналитического сигнала (ось ординат).

Градуировочный график периодически проверяют, используя градуировочные растворы.

7 Приготовление пробы

Проба для испытания представляет собой аналитическую пробу, приготовленную по ГОСТ 10742 или ГОСТ 23083. Проба должна находиться в воздушно-сухом состоянии, для чего ее раскладывают тонким слоем и выдерживают на воздухе при комнатной температуре в течение минимального времени, необходимого для достижения равновесия между влажностью топлива и атмосферы лаборатории.

Перед взятием навески пробу тщательно перемешивают не менее 1 мин, предпочтительно механическим способом.

Если результаты необходимо рассчитать на другие состояния топлива, отличные от воздушно-сухого (см. раздел 9), то одновременно со взятием навески для анализа отбирают навески для определения содержания аналитической влаги по ГОСТ ISO 687, ГОСТ ISO 5068-2 или ГОСТ ISO 11722.

При необходимости определить содержание фтора в таких остатках от сжигания угля, как зола уноса (летучая зола), следует с осторожностью подходить к отбору и подготовке представительных проб золы из-за возможных загрязнений. Размер частиц золы уноса обычно не превышает 75 мкм, поэтому не требуется измельчать пробу перед анализом.

8 Проведение испытания

8.1 Подготовка прибора к работе

Собирают установку, как показано на рисунке 1.

В круглодонную колбу парогенератора [5.9.1, перечисление а)] помещают несколько "кипелок" и добавляют 1600 см воды. Воду доводят до состояния спокойного кипения. Для уменьшения конденсации пара непосредственно в кварцевой трубке [5.9.2, перечисление а)] устанавливают трубку в печи таким образом, чтобы ее выходной конец выступал из печи менее чем на 100 мм. Присоединяют поглотительный сосуд (5.9.3), содержащий приблизительно 50 см

воды (рисунок 1), с помощью отрезка шланга из силиконовой резины. Помещают поглотительный сосуд в водяную рубашку с проточной холодной водой.

Нагревают трубчатую печь [5.9.2, перечисление е)] до рабочей температуры 1200°С, пропускают кислород через парогенератор в кварцевую трубку со скоростью приблизительно 750 см/мин в течение 15 мин.

Скорость потока кислорода и температура парогенератора должны быть отрегулированы так, чтобы за 18 мин работы установки количество образовавшегося конденсата составляло приблизительно 40 г.

Во избежание деформации кварцевой трубки температура печи не должна превышать 1225°С.

8.2 Подготовка пробы к испытанию

Масса навески, взятой для анализа, зависит от массовой доли фтора в испытуемом образце. Настоящая методика относится к пробам, в которых массовая доля фтора не превышает 2000 мкг/г. Если предполагают, что массовая доля фтора больше, то соответственно уменьшают навеску испытуемой пробы, чтобы обеспечить полное извлечение фтора из пробы.

Взвешивают точно 250 мг пробы на весах с пределом допускаемой погрешности ±0,1 мг (m) и тщательно перемешивают с (250±5) мг кварца (4.2) в стеклянной или полистироловой емкости (5.3).

Переносят навеску, смешанную с кварцем, в лодочку для сжигания [5.9.2, перечисление с)].

8.3 Проведение пирогидролиза

В поглотительный сосуд (5.9.3) помещают (50±1) см одного из поглотительных растворов (4.7 или 4.10) в зависимости от метода дальнейшего определения фтора в пирогидролизате. Поглотительный сосуд присоединяют к оттянутому концу кварцевой трубки (рисунок 1) встык с помощью отрезка шланга из силиконовой резины. Помещают поглотительный сосуд в водяную рубашку с проточной холодной водой.

Поток кислорода с отрегулированной скоростью (8.1) направляют в обход парогенератора. Лодочку с пробой вносят в трубку для сжигания через входное отверстие и помещают на расстоянии приблизительно 200 мм от центра максимально нагретой зоны печи. Присоединяют Т-образную трубку с кварцевым толкателем и через 1 мин с помощью трехходового крана 17 (рисунок 1) направляют ток кислорода в трубку для сжигания через парогенератор. Затем с интервалом приблизительно 30 с пять раз проталкивают лодочку с пробой вперед (приблизительно 40 мм за одно движение), каждый раз отводя назад кварцевый толкатель для предохранения его от деформации. После последнего перемещения лодочка должна оказаться в центре максимально нагретой зоны печи.

Примечание - Некоторые угли характеризуются высокой скоростью выделения летучих веществ, поэтому на начальной стадии нагрева может происходить выброс угольных частиц. Для таких углей необходимо уменьшать скорость продвижения лодочки.

Продолжительность процесса пирогидролиза составляет 15 мин.

Уровень воды в круглодонной колбе [5.9.1, перечисление а)] поддерживают в пределах от 700 до 1600 см.

После окончания процесса пирогидролиза поток кислорода направляют в обход парогенератора, а избыток пара - в сливное отверстие.

Отсоединяют поглотительный сосуд от трубки для сжигания, ополаскивают газопромывательную трубку, собирая промывные воды в поглотительный сосуд.

8.4 Подготовка пирогидролизата к измерению

Пирогидролизат из поглотительного сосуда переносят количественно во взвешенную полипропиленовую емкость (5.4), промывая поглотительный сосуд небольшим количеством воды, и дают остыть до комнатной температуры.

При отрегулированных скорости потока кислорода и интенсивности нагрева парогенератора (8.1) общая масса пирогидролизата на этой стадии анализа составляет приблизительно 90 г.

8.4.1 Для измерения с ионселективным электродом

Помещают пирогидролизат на весы с пределом допускаемой погрешности ±0,1 мг (5.6) и добавляют приблизительно 0,75 г стандартного раствора фтора (4.5) с помощью микропипетки (5.5). По увеличению при этом массы пирогидролизата рассчитывают количество добавленного стандартного раствора фтора (m). Далее в емкость с пирогидролизатом добавляют воду (4.1) до общей массы раствора (100,0±0,1) г (m

), после чего раствор перемешивают.

Переносят по возможности точно 40 г пирогидролизата во взвешенную полистироловую емкость (5.4) и определяют точную массу раствора на весах с пределом допускаемой погрешности ±0,01 г (5.7). Рассчитывают массу буферного раствора (4.15) (приблизительно 10 г), необходимую для того, чтобы массовая доля буфера составила 20%, и, не снимая емкость с весов, добавляют рассчитанное количество буферного раствора (±0,05 г) в емкость с пирогидролизатом.

8.4.2 Для измерения методом ионной хроматографии

Доводят массу пирогидролизата водой (4.1) до общей массы раствора (100,0±0,1) г (m), после чего раствор перемешивают.

8.5 Холостое определение

При холостых испытаниях проводят все описанные выше процедуры получения пирогидролизата и подготовки его к измерениям (8.3 и 8.4), за исключением добавления 0,75 г стандартного раствора фтора и без навески топлива.

Холостые испытания проводят для каждой партии испытуемых проб, а также при замене реактивов.

8.6 Измерение содержания фтора с помощью ионселективного электрода

Процедура измерения массовой доли фтора с помощью ионселективных электродов одинакова для градуировочных, анализируемых растворов и растворов холостого опыта.

Фторселективный электрод (5.10.2) готовят к работе, погрузив его в раствор для кондиционирования (4.16), который предварительно перемешивают. Новый электрод выдерживают в растворе для кондиционирования 24 ч, бывший в работе, но остававшийся некоторое время сухим, - 30 мин.

Перед измерением растворы охлаждают до комнатной температуры.

Емкость с измеряемым раствором помещают на подставку магнитной мешалки (5.10.1). В раствор помещают металлический брусочек в пластиковой оболочке, между емкостью с раствором и магнитной мешалкой помещают термоизолирующую прокладку. Измеряемый раствор постоянно перемешивают. Фторселективный электрод вынимают из раствора для кондиционирования, высушивают с помощью фильтровальной бумаги и погружают в измеряемый раствор на глубину 20 мм. Через 2-3 мин после удаления пузырьков воздуха с поверхности электрода записывают показание милливольтметра (пределы допускаемой погрешности измерения - ±0,1 мВ).

Показание милливольтметра не должно изменяться больше чем на 0,1 мВ в течение следующих двух минут, при условии, что поверхность электрода отполирована (5.10.2) и электрод сравнения содержит свежеприготовленный раствор и нормально функционирует.

Примечание - Чтобы уменьшить колебания показаний милливольтметра, измерения с помощью ионселективных электродов проводят при постоянной освещенности и постоянной температуре.

Вынимают электрод из измеренного раствора, быстро ополаскивают водой и помещают в раствор для кондиционирования, который предварительно перемешивают. Электрод выдерживают в растворе для кондиционирования не менее 30 с, а затем, предварительно высушив его фильтровальной бумагой, погружают в следующий измеряемый раствор.

Электроды могут явиться причиной небольших отклонений в показаниях милливольтметра при проведении серии измерений. Для достижения удовлетворительной точности измерений при определении фтора в серии проб устанавливают одинаковый порядок измерений. Измерения начинают со второго в порядке нумерации градуировочного раствора, затем измеряют первый, третий, четвертый и снова второй градуировочные растворы (6.1.3). Измерение второго раствора повторяют после каждых четырех анализируемых растворов пирогидролизата, а также по завершении всей серии измерений.

Массовую долю фтора в пирогидролизатах (анализируемом или в пирогидролизате холостого опыта) (мкг/г) определяют по градуировочному графику (6.1).

Примечание - Если массовая доля фтора в исследуемых пробах такая, что результаты измерений растворов выходят за пределы градуировочного графика, растворы разбавляют, сохраняя при этом их матричную основу.

8.7 Измерение содержания фтора методом ионной хроматографии

Ионнохроматографическую установку (5.11) подготавливают к работе и проводят измерения в соответствии с инструкцией по эксплуатации прибора. Измеряемым показателем (аналитическим сигналом) является высота или площадь пика хроматограммы.

Массовую долю фтора в пирогидролизатах (анализируемом или в пирогидролизате холостого опыта) (мкг/г) определяют по градуировочному графику (6.2).

Примечание - Если массовая доля фтора в исследуемых пробах такая, что результаты измерений растворов выходят за пределы градуировочного графика, растворы разбавляют, сохраняя при этом их матричную основу.

9 Обработка результатов

9.1 Метод испытания с использованием ионселективных электродов

Массовую долю общего фтора в аналитической пробе твердого топлива F, мкг/г, вычисляют по формуле

![]() , (1)

, (1)

где - массовая доля фтора в пирогидролизате, полученном при испытании пробы топлива, мкг/г;

m - масса пирогидролизата, полученного при испытании пробы топлива, г;

- массовая доля фтора в пирогидролизате холостого опыта, мкг/г;

m - масса пирогидролизата холостого опыта, г;

- массовая доля фтора в стандартном растворе фтора, равная 200 мкг/г;

m - масса добавленного стандартного раствора фтора, г;

m - масса навески твердого топлива, взятой для анализа, г.

Примечания

1 Разбавление пирогидролизатов и градуировочных растворов перед измерением одинаково, поэтому при расчетах разбавлением пренебрегают.

2 По градуировочному графику (6.1.3) определяют lg и lg

, а затем по таблице десятичных логарифмов определяют

и

.

3 При определении фтора m=(100,0±0,1) г; m

=(100,0±0,1) г; m

- приблизительно 0,75 г.

9.2 Метод испытания с использованием ионной хроматографии

Массовую долю общего фтора в аналитической пробе твердого топлива F, мкг/г, вычисляют по формуле

![]() , (2)

, (2)

и

(мкг/г) определяют по градуировочному графику (6.2).

9.3 Представление результатов

Результат анализа, представляющий собой среднеарифметическое значение результатов двух параллельных определений, округляют в соответствии с таблицей 1.

Таблица 1 - Представление результатов определений

Результат, мкг/г | Округление результата |

До 500 | До 5 |

От 500 | До 10 |

Пересчет результатов на другие состояния топлива, отличные от аналитического, проводят по ГОСТ 27313.

10 Прецизионность

Прецизионность метода характеризуется повторяемостью r и воспроизводимостью R полученных результатов.

10.1 Повторяемость

Расхождение результатов двух параллельных определений, проведенных в течение короткого промежутка времени в одной лаборатории одним и тем же оператором с использованием одной и той же аппаратуры на представительных навесках, отобранных от одной и той же аналитической пробы, не должно превышать предела повторяемости, приведенного в таблице 2.

Если расхождение между результатами больше, чем значение предела повторяемости, указанное в таблице 2, поступают в соответствии с ГОСТ ISO 5725-6**, 5.2.

10.2 Воспроизводимость

Расхождение двух результатов, каждый из которых является среднеарифметическим значением результатов двух параллельных определений, проведенных в двух разных лабораториях на представительных порциях, отобранных от одной и той же пробы после последней стадии ее приготовления, не должно превышать предела воспроизводимости, приведенного в таблице 2.

Таблица 2 - Максимально допускаемые расхождения между результатами определения массовой доли фтора

Массовая доля фтора, мкг/г | Предел повторяемости, мкг/г | Предел воспроизводимости |

До 200 включ. | 10 | 20 мкг/г |

Св. 200 | 20 | 15% |

| ||

11 Протокол испытаний

Протокол испытаний должен содержать:

а) идентификацию анализируемой пробы;

b) ссылку на настоящий стандарт;

c) дату проведения испытаний;

d) результаты испытаний, методы их расчета и указание, к какому состоянию топлива они относятся;

e) содержание аналитической влаги в топливе, если результаты представлены на аналитическое состояние топлива.

Приложение ДА

(справочное)

Сравнение структуры международного стандарта со структурой межгосударственного стандарта

Таблица А.1

Структура международного стандарта | Структура настоящего стандарта |

Раздел, подраздел, пункт | Раздел, подраздел |

- | 6.1 |

6.2 | |

6.1 | 7 |

6.2 | |

7.1 | 9.3 |

7.2 | 8.2 |

7.3 | 8.5 |

7.4 | 8.3 |

8.4 | |

7.5 | 8.6 |

8.7 | |

7.5.3 | - |

8.1 | 9.1 |

8.2 | |

8.3 | - |

8.4 | 9.2 |

9 | 9.3 |

Примечание - Сравнение структур стандартов приведено для разделов 6-9, т.к. другие структурные элементы идентичны. | |

УДК 662.6:543.812:006.354 | МКС 73.040 | MOD |

Ключевые слова: твердое минеральное топливо, зола уноса, содержание общего фтора, пирогидролиз, измерения с помощью ионселективных электродов | ||

Электронный текст документа

и сверен по:

, 2015