ГОСТ Р ИСО 1833-1-2008

Группа М09

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ТЕКСТИЛЬНЫЕ

Количественный химический анализ

Часть 1

Общие принципы испытаний

Textiles. Quantitative chemical analysis. Part 1. General principles of testing

ОКС 59.060.01

Дата введения 2010-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 412 "Текстиль", Открытым акционерным обществом "Всероссийский научно-исследовательский институт сертификации" (ОАО "ВНИИС") на основе аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 декабря 2008 г. N 744-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 1833-1:2006 "Материалы текстильные. Количественный химический анализ. Часть 1. Общие принципы испытаний" (ISO 1833-1:2006 "Textiles - Quantitative chemical analysis - Part 1: General principles of testing").

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении С

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает общий метод количественного химического анализа различных двухкомпонентных смесей волокон. Этот метод и методы, описанные в других частях настоящего стандарта, применимы, как правило, к волокнам любого текстильного материала. В случаях исключения текстильных материалов определенных видов их перечисляют в области применения соответствующей части.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ИСО 2076:1999 Изделия текстильные. Искусственные волокна. Торговые наименования

ИСО 5089:1977 Изделия текстильные. Подготовка проб для лабораторных испытаний и образцов для химических испытаний

ИСО 6938:1984 Изделия текстильные. Натуральные волокна. Торговые наименования и определения

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

3.1 неволокнистое вещество: Средства обработки, такие как смазки и шлихта (за исключением замасливателей для джута), и обусловленные происхождением испытуемых материалов неволокнистые вещества.

4 Принцип проведения испытаний

После идентификации компонентов смеси один компонент удаляют с помощью избирательного растворения, нерастворившийся остаток взвешивают и рассчитывают долю растворенного компонента, исходя из потери массы. В первую очередь удаляют волокно, доля которого больше.

5 Реактивы

Используют только реактивы, имеющие признанную степень чистоты для анализа.

5.1 Петролейный эфир двойной перегонки, перегнанный при температуре от 40 °С до 60 °С.

5.2 Дистиллированная или деионизированная вода.

6 Аппаратура

6.1 Стеклянный фильтровальный тигель вместимостью от 30 до 40 мл с размером пор встроенного спеченного дискового фильтра от 90 до 150 мкм.

Тигель должен быть снабжен притертой стеклянной пробкой или крышкой из часового стекла.

Примечание - Вместо стеклянного фильтровального тигля может быть использован любой другой прибор, обеспечивающий идентичные результаты.

6.2 Колба для фильтрования под вакуумом.

6.3 Эксикатор, содержащий изменяющий цвет силикагель (самоиндикация).

6.4 Сушильный шкаф с вытяжкой для сушки образцов при температуре (105±3) °С.

6.5 Аналитические весы с погрешностью взвешивания, не превышающей 0,0002 г.

6.6 Аппарат Сокслета для экстракции, с размерами, достаточными для обеспечения объема, в миллилитрах, в 20 раз превышающего массу пробы в граммах, или любой другой аппарат такого же назначения.

7 Атмосферные условия для кондиционирования и испытаний

Поскольку массу определяют по сухому остатку, кондиционирование образца не требуется. Анализ проводят в обычных температурно-влажностных режимах.

8 Отбор проб и предварительная обработка проб

8.1 Отбор проб

Пробу отбирают для лабораторных испытаний по ИСО 5089. Проба должна быть представительной для исходного материала (первичной пробы), предназначенного для испытаний, и достаточной для подготовки всех необходимых образцов, каждый массой, по крайней мере, 1 г. Обрабатывают пробу, как указано в 8.2.

8.2 Предварительная обработка пробы

Проводят экстракцию воздушно-сухой пробы в аппарате Сокслета, используя петролейный эфир, в течение 1 ч с минимальной скоростью шесть циклов в час.

Дают возможность петролейному эфиру испариться из пробы. Замачивают образец в холодной воде в течение 1 ч, а затем при температуре воды (65±5) °С в течение 1 ч. В обоих случаях выдерживают соотношение жидкость/образец 100/1 и время от времени перемешивают воду. Избыток воды удаляют из пробы отжимом, отсасыванием или центрифугированием, затем проводят сушку на воздухе.

Если неволокнистое вещество не может быть экстрагировано петролейным эфиром и водой, его удаляют подходящим методом, который не воздействует существенным образом на какие-либо компоненты волокон. Однако в случае некоторых неотбеленных натуральных растительных волокон (например, джут, кокосовое волокно) следует отметить, что обычная предварительная обработка петролейным эфиром и водой не удаляет все натуральные неволокнистые вещества. Дополнительную предварительную обработку не применяют, если проба не содержит аппреты, которые нерастворимы в петролейном эфире и воде.

9 Метод проведения испытаний

9.1 Общие указания

9.1.1 Сушка

Все операции сушки проводят не менее 4 ч и не более 16 ч при температуре (105±3) °С в сушильном шкафу с вытяжкой с плотно закрытой дверью.

Примечание - Образец высушивают до тех пор, пока не установится постоянная масса.

9.1.2 Сушка образца

Образец сушат в бюксе со снятой крышкой, лежащей рядом. После сушки, перед тем, как вынуть бюкс из сушильного шкафа, бюкс закрывают и быстро переносят в эксикатор.

9.1.3 Сушка тигля и остатка

Фильтровальный тигель сушат в сушильном шкафу, пробка или крышка должна находиться рядом. После сушки закрывают тигель и быстро переносят его в эксикатор.

9.1.4 Охлаждение

Все операции охлаждения проводят до достижения полного охлаждения и в любом случае в течение не менее 2 ч в эксикаторе, установленном рядом с весами.

9.1.5 Взвешивание

После охлаждения взвешивают бюкс или фильтровальный тигель в течение 2 мин после извлечения их из эксикатора. Взвешивают с точностью 0,0002 г.

Примечание - При осуществлении процедур сушки, охлаждения и взвешивания нельзя касаться тиглей, образцов или остатков голыми руками.

9.2 Проведение испытаний

Из предварительно обработанной пробы для лабораторных испытаний отбирают образец для испытаний массой около 1 г. Разрезают нить или ткань на куски размерами 10 мм. Образец высушивают в бюксе, охлаждают его в эксикаторе и взвешивают.

Образец переносят в стеклянный сосуд, указанный в соответствующей части ИСО 1833, сразу же повторно взвешивают бюкс и по разности определяют сухую массу образца.

Проводят процедуру испытаний, как указано в соответствующей части ИСО 1833, и исследуют остаток под микроскопом или каким-либо другим образом, чтобы проверить, что при обработке действительно полностью удалено растворимое волокно.

10 Обработка и оформление результатов испытаний

10.1 Общие положения

Массу нерастворимого компонента относительно общей массы волокон в смеси выражают в процентах.

Результат рассчитывают на основе:

a) чистой сухой массы (по 10.2) или

b) чистой сухой массы с согласованными поправками, в процентах, на влажность (по 10.3), или

c) чистой сухой массы с согласованными поправками, в процентах, на влажность и потерями волокнистого материала, в процентах, удаленного при предварительной обработке (по 10.4) и

d) чистой сухой массы с согласованными поправками, в процентах, на влажность и неволокнистые вещества.

Процентное содержание растворимого компонента определяют по разности.

Отмечают, какой метод расчета был использован, и в перечислениях b), с) и d) указывают значения поправок, в процентах.

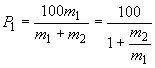

10.2 Метод, основанный на чистой сухой массе

![]() , (1)

, (1)

где - процентное содержание чистого сухого нерастворимого компонента;

- сухая масса образца, г;

- сухая масса остатка, г;

- поправочный коэффициент изменения массы нерастворимого компонента в реактиве.

Соответствующие значения приведены в различных частях ИСО 1833.

10.3 Метод, основанный на чистой сухой массе с поправками, в процентах, на влажность

![]() , (2)

, (2)

где - процентное содержание чистого нерастворимого компонента с поправкой, в процентах, на влажность;

- процентное содержание чистого нерастворимого компонента;

- поправка на влажность, в процентах к растворимому компоненту;

- поправка на влажность, в процентах к нерастворимому компоненту.

10.4 Метод, основанный на чистой сухой массе с поправками, в процентах, на влажность и неволокнистое вещество и/или потери, в процентах, волокнистого материала при предварительной обработке

![]() , (3)

, (3)

где - процентное содержание чистого нерастворимого компонента с поправкой, в процентах, на влажность и неволокнистое вещество;

- процентное содержание чистого сухого нерастворимого компонента;

- поправка на влажность, в процентах к растворимому компоненту;

- поправка на влажность, в процентах к нерастворимому компоненту;

- потеря, в процентах, растворимого волокнистого вещества вследствие предварительной обработки и/или поправка, в процентах, для растворимого компонента на неволокнистое вещество;

- потеря, в процентах, нерастворимого волокнистого вещества вследствие предварительной обработки и/или поправка, в процентах, для нерастворимого компонента на неволокнистое вещество.

Процентное содержание второго компонента () равно (

![]() ).

).

Когда используют специальную предварительную подготовку, должны быть определены значения и

. Для этого каждый компонент чистых волокон по отдельности подвергают предварительной обработке, используемой в этом анализе. Чистые волокна не содержат никаких неволокнистых веществ, за исключением тех, которые они содержат по своей природе или которые появляются в процессе их производства. Волокна анализируются в состоянии (неотбеленные, отбеленные), в котором они находятся в испытуемом материале.

11 Погрешность результатов измерений

Погрешность, указанная в отдельных частях ИСО 1833, относится квоспроизводимости. Воспроизводимость связана с достоверностью, т.е. близостью экспериментальных значений, полученных операторами в различных лабораториях или в различное время с использованием одного и того же метода на образцах идентичной сопоставимой (однородной по составу) смеси.

Воспроизводимость выражается доверительными интервалами результатов измерений при уровне доверительной вероятности 95%. Это означает, что разница между двумя результатами в серии анализов, проведенных в различных лабораториях при применении этого стандартного метода к идентичной сопоставимой смеси, может быть превышена только в пяти случаях из ста.

12 Оформление протокола испытаний

Протокол испытаний должен содержать:

a) ссылку на настоящий стандарт;

b) сведения о том, относится ли результат к общему составу материала или к индивидуальному компоненту совокупности;

c) подробности специальной обработки для удаления шлихты или аппрета, проведенной в дополнение к установленной предварительной обработке;

d) отдельные результаты и среднеарифметическое значение, каждое с точностью до 0,1;

e) сведения о том, является ли результат основанным на:

1) чистой сухой массе,

2) чистой сухой массе с поправками, в процентах, на влажность (с указанием значений поправок в процентах),

3) чистой сухой массе с поправками, в процентах, на влажность и потери в процентах волокнистого вещества, вызванные предварительной обработкой (с указанием значений поправок в процентах),

4) чистой сухой массе с поправками, в процентах, на влажность и неволокнистые вещества (с указанием значений поправок в процентах).

Приложение А

(справочное)

Методы удаления неволокнистых веществ

А.1 Общие положения

Удаление неволокнистого вещества определенного типа, особенно когда присутствует более чем одно вещество, может потребовать осуществления серьезного химического воздействия, и каждый материал, планируемый для удаления неволокнистых веществ, должен рассматриваться как отдельная проблема. Методы, предлагаемые в настоящем приложении, не претендуют на полноту, и не следует полагать, что эти методы не будут оказывать воздействие на физические и химические свойства рассматриваемых текстильных материалов. Более того, эти методы применимы только тогда, когда неволокнистые вещества известны или могут быть точно идентифицированы.

Для целей настоящего приложения красители рассматриваются не как неволокнистые вещества, а как составная часть текстильного материала, и поэтому не упоминаются. Отмечены некоторые пигменты, связанные смолами, которые не могут рассматриваться как часть волокнистого вещества. Они включают в себя большие поправки к массе волокна, чем красители, и было бы желательно их удалить, но сделать это удается редко, а иногда и просто невозможно. Аналогично, не могут быть удалены некоторые аппреты. Поэтому на современном уровне знаний не может быть проведен количественный анализ с погрешностью, предусмотренной методами, описанными в различных частях ИСО 1833.

Можно полагать, экстракция по Сокслету при условиях, описанных в настоящем приложении, будет обеспечивать адекватное удаление масел, жиров и восков. В случае других неволокнистых веществ необходимо, когда возможно, проверять полноту их удаления.

Если проводится экстракция петролейным эфиром, как описано в А.5.1, нет необходимости повторять эту процедуру, как этого требует 8.2.

ПРЕДУПРЕЖДЕНИЕ - Поскольку в приведенных ниже методах применяются реактивы и растворители, представляющие определенную опасность, эти методы должны использовать лица, осведомленные об этих опасностях и соблюдающие все меры предосторожности.

А.2 Область применения настоящего приложения

Настоящее приложение описывает методы удаления из волокон неволокнистых веществ широко распространенных типов. Волокна, к которым применимы эти методы, и волокна, к которым они неприменимы, перечислены в таблице А.1 с указанием неволокнистых веществ, которые должны быть удалены. Наименования этих волокон определены в ИСО 2076 и ИСО 6938. Идентификация неволокнистого вещества и волокон не рассматривается в настоящем приложении.

В некоторых случаях устранение всех дополнительных веществ практически неосуществимо. Остаточные количества не должны влиять на количественный анализ. С другой стороны, важно минимизировать химическое разложение волокон.

А.3 Принцип

Когда возможно, удаляют неволокнистое вещество подходящим растворителем.

Примечание - Во многих случаях удаление некоторых аппретов предполагает их химическую идентификацию. Кроме того, не всегда можно избежать химического разложения волокнистого вещества.

А.4 Аппаратура

Требуемая аппаратура представляет собой обычное оборудование химической лаборатории.

Таблица А.1 - Использование методов удаления неволокнистого вещества

Неволокнистое вещество, подлежащее удалению | Волокна, в присутствии которых метод применим | Метод | Волокна, | |

Подраздел | Аппаратура и реактивы | |||

Масла, жиры и воски | Большинство волокон | А.5.1 | Петролейный эфир, аппарат Сокслета | Эластан |

Отмачиваемые масла | Натуральный шелк | А.5.2 | Толуол/метиловый спирт, аппарат Сокслета | - |

Крахмал | Хлопок | А.5.3 | Амилаза, затем кипящая вода | - |

Смола плодов рожкового дерева и крахмал | Хлопок | А.5.4 | Кипящая вода, затем А.5.3 | - |

Шлихта из семян тамаринда | Хлопок | А.5.5 | Кипящая вода, дважды | - |

Акрил (шлихта или аппрет) | Большинство волокон | А.5.6 | 2 г/л мыла, 2 г/л NaOH от 70 °С до 75 °С, промывка в воде | Белок, деацетилированный ацетат, ацетат, триацетат, акрил, модифицированный акрил |

Желатин и поливинильный спирт | Большинство волокон | А.5.7 | 1 г/л неионного ПАВ, 1 г/л анионного ПАВ, 1 г/л Na | Белок, деацетилированный ацетат, ацетат, триацет |

Крахмал и поливинильный спирт | Хлопок, полиэфир | А.5.8 | А.5.3, затем А.5.7 | Белок, деацетилированный ацетат, ацетат, триацет |

Поливинилацетат | Большинство волокон | А.5.9 | Ацетон, аппарат Сокслета | Деацетилированный ацетат, ацетат, триацетат, поливинилхлорид |

Шлихта из масла льняного семени | Вискозная креповая пряжа | А.5.10 | А.5.1, затем А.5.7 | Белок, деацетилированный ацетат, ацетат, триацет |

Амино-формальдегидные смолы | Хлопковые, медно-аммиачные, вискозные, высокомодульные, из деацетилированного ацетата, ацетатные, триацетатные, полиэфирные, полиамидные (нейлоновые) волокна | А.5.11 | Ортофосфорная кислота/мочевина, 80 °С, 10 мин, промывка сначала в воде, а затем NaHCO | Асбест |

Битум, креозот и деготь | Большинство волокон | А.5.12 | Дихлорметан (метиленхлорид), аппарат Сокслета | Деацетилированный ацетат, ацетат, триацетат, модифицированный акрил, поливинилхлорид |

Эфиры целлюлозы | Большинство волокон | А.5.13.1 | Вымачивание в холодной воде | - |

Хлопок | А.5.13.2 | 175 г/л раствора NaOH при 10 °С, нейтрализованного 0,1 N раствором уксусной кислоты | Вискоза, деацетилированный ацетат, ацетат, триацетат, модифицированный акрил, акрил | |

Нитрат целлюлозы | Большинство волокон | А.5.14 | Вымачивание в ацетоне, 1 ч | Деацетилированный ацетат, ацетат, триацетат |

Поливинилхлорид | Большинство волокон | А.5.15 | Вымачивание в тетрагидрофуране (не регенерируют перегонкой) | Деацетилированный ацетат, ацетат, триацетат, поливинилхлорид |

Олеаты | Большинство волокон | А.5.16 | 0,2N раствор HCI, экстракция в дихлорметане, аппарат Сокслета | Деацетилированный ацетат, ацетат, триацетат, модифицированный акрил, поливинилхлорид, полиамид (нейлон), асбест |

Окислы хрома, железа и меди | Медно-аммиачные, вискозные, высокомодульные, из деацетилированного ацетата, ацетатные, триацетатные волокна | А.5.17 | 14 г/л гидратированной щавелевой кислоты при 80 °С, затем нейтрализуют NH | - |

Пентахлорофениллаурат | Большинство волокон | А.5.18 | Толуол, аппарат Сокслета | Полиэтилен, полипропилен |

Полиэтилены | Большинство волокон | А.5.19 | Кипячение в толуоле с обратным холодильником | Полипропилен |

Полиуретаны | Полиамидные (нейлоновые), медно-аммиачные, вискозные, высокомодульные, из деацетилированного ацетата, ацетатные, триацетатные волокна | А.5.20 | Диметилсульфоксид или дихлорметан, если возможно, 50 г/л NaOH, этиловый спирт при 50 °С | Деацетилированный ацетат, ацетат, триацетат, полиэфир, акрил, модифицированный акрил |

Натуральный каучук и сополимер бутадиена и стирола, неопрен, нитрил | Медно-аммиачные, вискозные, высокомодульные, из деацетилированного ацетата, ацетатные, триацетатные, стеклянные волокна | А.5.21 | Замачивают в бензоле, чистят, нагревают в горячем п-дихлорбензоле, трет-бутилгидропероксид на четыре части п-дихлорбензола, нагревают до 60 °С, добавляют бензол | Все синтетические волокна |

Силиконы | Большинство волокон | А.5.22 | Плавиковая кислота, от 50 до 60 мл на литр, 65 °С | Полиамидное (нейлоновое), стеклянное волокно |

Утяжеление оловом | Шелк | А.5.23 | 0,5N плавиковая кислота | - |

Водоотталкивающие аппреты на основе воска | Хлопок, белок, полиэфир, полиамид (нейлон) | А.5.24 | Дихлорметан, аппарат Сокслета. Если металлический комплекс - 10 г/л муравьиной кислоты и 5 г/л устойчивого к кислотам ПАВ | Деацетилированный ацетат, ацетат, триацетат, модифицированный акрил, поливинилхлорид |

| ||||

А.5 Методы

А.5.1 Вымачивание масел с использованием петролейного эфира

Образец экстрагируют в аппарате Сокслета или аналогичном аппарате петролейным эфиром (перегнанным при температуре от 40 °С до 60 °С) в течение одного часа при минимальной скорости шесть циклов в час. Эти условия такие же, как и в первой части предварительной обработки, соответствующей требованиям 8.2.

А.5.2 Вымачивание масел с использованием смеси толуола и метилового спирта

Образец экстрагируют в аппарате Сокслета или аналогичном аппарате смесью одного объема толуола с тремя объемами метилового спирта в качестве растворителя в течение 2 ч при минимальной скорости шесть циклов в час.

Примечание - Существует метод удаления вымоченных масел из шелка, который использует бензол, но вследствие токсических свойств бензола рекомендуется приведенный выше метод.

А.5.3 Крахмал

Образец погружают в свежеприготовленный раствор, содержащий 0,1% (массовая доля) неионного смачивающего агента с подходящим препаратом амилазы, используя соотношение жидкость/образец 100/1. Концентрация препарата амилазы и рН, температура и время должны быть такими же, как рекомендует изготовитель. Образец переносят в кипящую воду и кипятят в течение 15 мин. Полное удаление крахмала определяют с помощью разбавленного водного раствора йода в йодиде калия. После удаления крахмала образец тщательно промывают в воде, отжимают или прокатывают его, и высушивают.

А.5.4 Смола плодов рожкового дерева и крахмал

Образец кипятят в воде в течение 5 мин, используя соотношение жидкость/образец 100/1. Процедуру повторяют со свежей порцией воды. Далее продолжают, как описано в А.5.3.

А.5.5 Шлихта из семян тамаринда

Образец кипятят в воде в течение 5 мин, используя соотношение жидкость/образец 100/1. Повторяют эту процедуру со свежей порцией воды.

Примечание - Возможно, что шлихта, приготовленная из порошка неочищенных семян тамаринда, не будет полностью удалена с помощью этого метода.

А.5.6 Акриловая шлихта

Образец погружают и встряхивают в течение 30 мин в растворе, в 100 раз превышающем по массе образец, содержащем 2 г/л мыла или другого подходящего моющего средства и 2 г/л гидроокиси натрия при температуре от 70 °С до 75 °С. Образец три раза по 5 мин промывают в дистиллированной воде при температуре 85 °С, отжимают, прокатывают или центрифугируют и высушивают.

А.5.7 Желатин и поливиниловый спирт

Образец обрабатывают в растворе (при минимальном соотношении жидкость/образец 100/1), содержащем 1 г/л неионного поверхностно-активного вещества, 1 г/л анионного поверхностно-активного вещества и 1 г/л карбоната натрия в течение 90 мин при температуре 50 °С, а затем еще 90 мин в той же ванне при температуре от 70 °С до 75 °С. Промывают образец и сушат его.

А.5.8 Крахмал и поливиниловый спирт

Проводят процедуру, описанную в А.5.3, затем процедуру, описанную в А.5.7 с промежуточной сушкой.

А.5.9 Поливинилацетат

Образец экстрагируют в аппарате Сокслета ацетоном в течение 3 ч при минимальной скорости шесть циклов в час.

А.5.10 Шлихта из масла льняного семени

Проводят процедуру, описанную в А.5.1, затем процедуру, описанную в А.5.7.

А.5.11 Амино-формальдегидные смолы

Образец экстрагируют раствором 25 г/л 50% ортофосфорной кислоты и 50 г/л мочевины при температуре 50 °С в течение 10 мин, используя соотношение жидкость/образец 100/1. Промывают образец в воде, высушивают, промывают в 0,1% раствора бикарбоната натрия и, наконец, тщательно промывают водой.

Примечание - Этот метод вызывает определенные разрушения медно-аммиачных, вискозных, высокомодульных, из деацетилированного ацетата, ацетатных и триацетатных волокон.

А.5.12 Битум, креозот и деготь

Образец экстрагируют дихлорметаном (метиленхлоридом) в аппарате Сокслета. Продолжительность обработки зависит от количества присутствующего неволокнистого вещества, и может оказаться необходимым обновить растворитель.

Примечание - Экстракция джута может также удалить замасливатель, который может присутствовать в количестве 5% или более.

А.5.13 Эфиры целлюлозы

А.5.13.1 Метилцеллюлоза, растворимая в холодной воде

Образец вымачивают в холодной воде в течение 2 ч. Затем образец неоднократно промывают в холодной воде, каждый раз тщательно отжимая его.

А.5.13.2 Эфиры целлюлозы, нерастворимые в воде, но растворимые в щелочи

Образец погружают на 30 мин в раствор, содержащий приблизительно 175 г/л гидроокиси натрия, охлажденный до температуры от 5 °С до 10 °С. Затем тщательно обрабатывают образец в свежей порции реактива, основательно промывают в воде, нейтрализуют уксусной кислотой с концентрацией приблизительно 0,1 N, еще раз промывают водой и высушивают.

А.5.14 Нитрат целлюлозы

Образец погружают в ацетон при комнатной температуре на 1 ч, используя соотношение жидкость/образец 100/1. Промывают образец последовательно в трех порциях свежего ацетона, сливают растворитель и дают возможность оставшемуся растворителю испариться.

А.5.15 Поливинилхлорид

Образец погружают в тетрагидрофуран при комнатной температуре на 1 ч, используя соотношение жидкость/образец 100/1. Если необходимо, соскабливают размягченный поливинилхлорид. Промывают образец последовательно в трех порциях свежего тетрагидрофурана, сливают растворитель и дают возможность оставшемуся растворителю испариться.

ПРЕДОСТЕРЕЖЕНИЕ - В связи с риском взрыва тетрагидрофуран не следует регенерировать путем перегонки.

А.5.16 Олеаты

Образец погружают в раствор соляной кислоты, с концентрацией приблизительно 0,2 N, при комнатной температуре на время, пока он полностью не намокнет. Хорошо промывают образец и высушивают. Экстрагируют образец в аппарате Сокслета дихлорметаном (метиленхлоридом) в течение 1 ч при минимальной скорости шесть циклов в час.

А.5.17 Окислы хрома, железа и меди

Примечание - Этот метод неприменим, если для испытуемого материала используется краситель, содержащий хром.

Образец погружают в раствор, содержащий 14 г/л гидратированной щавелевой кислоты, при температуре 80 °С на 15 мин, используя соотношение жидкость/образец 100/1. Тщательно его промывают (некоторая часть присутствующей меди может остаться в виде бесцветного оксалата; эту соль удаляют 1%-ной уксусной кислотой при температуре 40 °С в течение 15 мин и промывают образец). Образец нейтрализуют аммиаком и тщательно промывают в воде. Отжимают, прокатывают или центрифугируют, затем высушивают образец.

А.5.18 Пентахлорофениллаурат (PCPL)

Образец экстрагируют в аппарате Сокслета кипящим толуолом в течение 4 ч при минимальной скорости шесть циклов в час.

А.5.19 Полиэтилены

Образец экстрагируют кипящим толуолом с использованием обратного холодильника.

Материал должен быть полностью погружен в кипящий растворитель.

А.5.20 Полиуретаны

Метода, удовлетворяющего во всех отношениях, не существует, но может оказаться пригодным для применения следующее.

Некоторые полиуретаны могут быть удалены растворением в диметилсульфоксиде или дихлорметане (метиленхлориде) и последующим повторным промыванием образца свежими порциями растворителя. Когда позволяет состав образца, некоторые полиуретаны могут быть удалены путем гидролиза в кипящем водном растворе, содержащем 50 г/л гидроокиси натрия. В качестве альтернативы может быть использован водный раствор, содержащий 50 г/л гидроокиси натрия и 100 г/л этилового спирта, при температуре выше 50 °С.

ПРЕДОСТЕРЕЖЕНИЕ - Диметилсульфоксид обладает токсическими свойствами.

А.5.21 Натуральный каучук и сополимер бутадиена и стирола, неопрен, нитрил и большинство других синтетических каучуков

Метода, удовлетворяющего во всех отношениях, не существует, но может оказаться полезным следующее.

Образец вымачивают в горячем летучем растворителе, который его существенно размягчает (например, бензол) и, когда образец целиком набухнет, соскребают возможно большее количество каучука. Это возможно в определенных случаях, когда текстильные волокна намокают только с поверхности ткани, и сразу можно отделить слой каучука от слоя текстиля. Остаток образца продолжают нагревать, постоянно встряхивая, в расплавленном п-дихлорбензоле, масса которого в пятьдесят раз превышает массу образца. Используют плоскодонную колбу с присоединенным холодильником с широким отверстием (чтобы дать возможность доступа воздуха) и предпочтительно магнитную мешалку и плитку.

По прошествии 45 мин добавляют одну часть 70%-ного трет-бутилгидропероксида на четыре части находящегося в колбе п-дихлорбензола. Кипятят, пока не произойдет полное разложение каучука (среднее время 2 ч). Колбу охлаждают приблизительно до 60 °С и добавляют равное по объему количество бензола. Текстильный компонент фильтруют и повторно промывают в теплом бензоле.

В случае нитрильного каучука (например, акрилонитрильный-бутадиеновый каучук) может потребоваться добавление определенного объема нитробензола одновременно с трет-бутилгидропероксидом, чтобы ускорить процесс растворения.

Примечание - Натуральный каучук должен растворяться после кипячения в чистом п-дихлорбензоле в течение нескольких часов в присутствии воздуха. Растворение может быть также проведено нагреванием в дифениловом эфире при температуре от 150 °С до 160 °С в течение 2 ч, а затем промыванием образца в бензоле.

Описанные выше виды обработки по своей сути являются сильно окислительными и могут существенно воздействовать на свойства текстильного материала.

А.5.22 Силиконы

Образец промывают в растворе, содержащем от 50 до 60 мл/л 40%-ной плавиковой кислоты, находящемся в сосуде из полиэтилена, при температуре 65 °С в течение 45 мин. Тщательно промывают образец, нейтрализуют его и промывают его в растворе, содержащем 2 г/л мыла, при температуре 60 °С в течение 1 ч.

ПРЕДУПРЕЖДЕНИЕ - Плавиковая кислота - опасный реактив.

А.5.23 Утяжеление оловом

Образец погружают в 0,1 N раствор плавиковой кислоты, находящийся в сосуде из полиэтилена, при температуре 55 °С на 15 мин, изредка помешивая. Затем промывают в теплой воде. Образец погружают в 2%-ный раствор карбоната натрия при температуре 55 °С на 20 мин. Образец промывают в теплой воде, отжимают, прокатывают или центрифугируют и высушивают его.

ПРЕДУПРЕЖДЕНИЕ - Плавиковая кислота - опасный реактив.

А.5.24 Водоотталкивающие аппреты на основе воска

Образец экстрагируют в аппарате Сокслета дихлорметаном (метиленхлоридом) в течение 3 ч при минимальной скорости шесть циклов в час. Затем, чтобы удалить любые металлические комплексы, промывают образец в растворе, содержащем 10 г/л муравьиной кислоты и 5 г/л устойчивого к кислотам ПАВ при температуре 80 °С в течение 15 мин. Образец тщательно промывают в воде до полного удаления кислоты.

Приложение В

(справочное)

Метод количественного анализа на основе ручного разделения волокон

В.1 Общие положения

Этот метод применим к текстильным волокнам всех типов, если они не образуют тесно взаимосвязанную смесь, и которые можно разделить вручную.

В.2 Принцип

После идентификации компонентов текстильного материала неволокнистые вещества удаляют с помощью подходящей предварительной обработки. Затем волокна разделяют вручную, сушат и взвешивают, чтобы рассчитать долю каждого волокна в смеси.

В.3 Аппаратура

В.3.1 Бюкс или какое-либо другое устройство такого же назначения.

В.3.2 Эксикатор, содержащий изменяющий цвет силикагель (самоиндикация).

В.3.3 Сушильный шкаф с вытяжкой для сушки образцов при температуре (105±3) °С.

В.3.4 Аналитические весы с погрешностью взвешивания, не превышающей 0,0002 г.

В.3.5 Аппарат Сокслета или другой аппарат такого же назначения.

В.3.6 Игла.

В.3.7 Устройство для испытаний на кручение или аналогичный аппарат.

В.4 Реактивы

В.4.1 Петролейный эфир двойной перегонки, перегнанный при температуре от 40 °С до 60 °С.

В.4.2 Дистиллированная или деионизированная вода.

В.5 Атмосферные условия для кондиционирования и испытаний

См. раздел 7.

В.6 Проба для лабораторных испытаний

См. 8.1.

В.7 Предварительная обработка пробы для лабораторных испытаний

См. 8.2.

В.8 Метод

В.8.1 Анализ нити

Для лабораторных испытаний отбирают от предварительно обработанной пробы образец массой не менее чем 1 г. Для очень тонкой нити анализ должен быть сделан на нити длиной 30 м независимо от ее массы.

Нить разрезают на кусочки подходящей длины и разделяют волокна различных типов с помощью иглы и, если необходимо, устройства для испытаний на кручение. Полученные таким образом волокна различных видов помещают в предварительно взвешенные бюксы и высушивают при температуре (105±3) °С, пока не перестанет изменяться масса (как указано в разделе 9).

В.8.2 Анализ ткани

Для лабораторных испытаний отбирают от предварительно обработанной пробы в месте, удаленном от всех кромок, образец массой не менее чем 1 г. Края ткани аккуратно подрезают, чтобы избежать потертых мест (avoid fraying), и стараются резать параллельно нитям утка и основы или в случае трикотажных тканей - по линии рубчика и петельного ряда. Разделяют волокна различных видов, помещают в предварительно взвешенные бюксы и далее продолжают, как указано в В.8.1.

В.9 Вычисление и представление результатов

В.9.1 Общие положения

Массу каждого волокнистого компонента выражают как процент от общей массы волокон в смеси. Рассчитывают результаты на основе чистой сухой массы, скорректированной:

a) согласованными поправками, и

b) поправочными коэффициентами, необходимыми для учета потерь вещества в процессе предварительной обработки.

В.9.2 Расчет массы в процентах чистого сухого волокна

Массу чистого сухого волокна, %, без учета потери массы волокна в процессе предварительной обработки, вычисляют по формуле

,

,

где - процентное содержание первого чистого сухого компонента;

- чистая сухая масса первого компонента, г;

- чистая сухая масса второго компонента, г.

В.9.3 Расчет процентного содержания каждого компонента

Для расчета процентного содержания каждого компонента с учетом согласованных поправок и, когда необходимо, поправочных коэффициентов потерь вещества в процессе предварительной обработки, см. 10.4.

В.10 Погрешность методов

Погрешность, указанная в отдельных методах, относится к воспроизводимости.

Воспроизводимость связана с достоверностью, т.е. близостью экспериментальных значений, полученных операторами в различных лабораториях или в различное время с использованием одного и того же метода на образцах идентичной сопоставимой (однородной по составу) смеси.

Воспроизводимость выражается доверительными интервалами результатов измерений при уровне доверительной вероятности 95%.

Это означает, что разница между двумя результатами в серии анализов, проведенных в различных лабораториях с применением указанного стандартного метода к идентичной сопоставимой смеси, может быть превышена только в пяти случаях из ста.

В.11 Протокол испытаний

Протокол испытаний:

a) подтверждает, что анализ был проведен в соответствии с данным методом;

b) содержит подробное описание любой специальной предварительной подготовки (см. 8.2);

c) представляет отдельные и среднеарифметические результаты испытаний, каждое с точностью до 0,1.

Приложение С

(справочное)

Сведения о соответствии национальных стандартов Российской Федерации ссылочным международным стандартам

Таблица С.1

Обозначение ссылочного международного стандарта | Обозначение и наименование соответствующего национального стандарта |

ИСО 5089:1977 | * |

ИСО 2076:1999 | * |

ИСО 6938:1984 | * |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | |

Электронный текст документа

и сверен по:

, 2009