ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71682—

2024

Оптика и фотоника

ПОКРЫТИЯ СВЕТОПОГЛОЩАЮЩИЕ НА ДИАФРАГМАХ СВЕТОЗАЩИТНЫХ БЛЕНД

Типовой технологический процесс нанесения

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71682—2024

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Научно-исследовательский институт физической оптики, оптики лазеров и информационных оптических систем Всероссийского научного центра «Государственный оптический институт им. С.И. Вавилова» (ФГУП «НИИФООЛИОС ВНЦ «ГОИ им. С.И. Вавилова»), Акционерным обществом «ЛОМО» (АО «ЛОМО») и Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 296 «Оптика и фотоника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 11 октября 2024 г. № 1432-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71682—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оптика и фотоника

ПОКРЫТИЯ СВЕТОПОГЛОЩАЮЩИЕ НА ДИАФРАГМАХ СВЕТОЗАЩИТНЫХ БЛЕНД

Типовой технологический процесс нанесения

Optics and photonics. Light-absorbing coatings on the diaphragms of light-protective lens hoods. Typical technological process of application

Дата введения — 2025—01—01

1 Область применения

Настоящий стандарт распространяется на диафрагмы светозащитных бленд высокоточных оптических приборов (далее — диафрагмы), работающих в условиях интенсивных боковых засветок, и устанавливает типовой технологический процесс формирования слоев путем последовательного химического оксидирования и нанесения светопоглощающего покрытия из монооксида кремния (далее — покрытия) с последующей восковой защитой.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 3 Перчатки хирургические резиновые. Технические условия

ГОСТ 8.423 Государственная система обеспечения единства измерений. Секундомеры механические. Методы и средства поверки

ГОСТ 9.301 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.306—85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.043 Система стандартов безопасности труда. Процессы производственные нанесения оптических покрытий на детали. Общие требования безопасности

ГОСТ 12.4.131 Халаты женские. Технические условия

ГОСТ 12.4.132 Халаты мужские. Технические условия

ГОСТ 84 Реактивы. Натрий углекислый 10-водный. Технические условия

ГОСТ 201 Тринатрийфосфат. Технические условия

ГОСТ 245 Реактивы. Натрий фосфорнокислый однозамещенный 2-водный. Технические условия

ГОСТ 618 Фольга алюминиевая для технических целей. Технические условия

Издание официальное

1

ГОСТ Р 71682—2024

ГОСТ 2548 Ангидрид хромовый технический. Технические условия

ГОСТ 2652 Калия бихромат технический. Технические условия

ГОСТ 3479 Бумага папиросная. Технические условия

ГОСТ 3769 Реактивы. Аммоний сернокислый. Технические условия

ГОСТ 4168 Реактивы. Натрий азотнокислый. Технические условия

ГОСТ 4172 Реактивы. Натрий фосфорнокислый двузамещенный 12-водный. Технические условия

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 5375 Сапоги резиновые формовые. Технические условия

ГОСТ 5556 Вата медицинская гигроскопическая. Технические условия

ГОСТ 5582 Прокат тонколистовой коррозийно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 8984 Силикагель-индикатор. Технические условия

ГОСТ 9147 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 11069 Алюминий первичный. Марки

ГОСТ 12026 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 13078 Стекло натриевое жидкое. Технические условия

ГОСТ 17299 Спирт этиловый технический. Технические условия

ГОСТ 17305 Проволока из углеродистой конструкционной стали. Технические условия

ГОСТ 19671 Проволока вольфрамовая для источников света. Технические условия

ГОСТ 20010 Перчатки резиновые технические. Технические условия

ГОСТ 21179 Воск пчелиный. Технические условия

ГОСТ 22666 Проволока из меди и сплава копель для низкотемпературных термоэлектрических преобразователей. Технические условия

ГОСТ 25142 (СТ СЭВ 1156—78) Шероховатость поверхности. Термины и определения

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 29298 Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия

ГОСТ 33075 Напальчники резиновые. Технические требования

ГОСТ 34060 Инженерные сети зданий и сооружений внутренние. Испытание и наладка систем вентиляции и кондиционирования воздуха. Правила проведения и контроль выполнения работ

ГОСТ Р 8.654 Государственная система обеспечения единства измерений. Требования к программному обеспечению средств измерений. Основные положения

ГОСТ Р 12.0.001 Система стандартов безопасности труда. Основные положения

ГОСТ Р 12.4.188 Система стандартов безопасности труда. Очки защитные фильтрующие от воздействия парогазовой фазы токсичных веществ. Технические требования и методы испытаний

ГОСТ Р 55878 Спирт этиловый технический гидролизный ректификованный. Технические условия

ГОСТ Р 59608.3 (ИСО 9211-3:2008) Оптика и фотоника. Покрытия оптические. Часть 3. Классификация по стойкости к воздействию внешних факторов и методы испытаний

ГОСТ Р 59972 Системы вентиляции и кондиционирования воздуха общественных зданий. Технические требования

ГОСТ Р 71279—2024 Оптика и фотоника. Детали оптические. Типовые технологические процессы нанесения одно-, двух- и трехслойных просветляющих покрытий из растворов

ГОСТ Р ИСО 9211-1 Оптика и оптические приборы. Покрытия оптические. Часть 1. Термины и определения

СП 30.13330 «СНиП 2.04.01-85* Внутренний водопровод и канализация зданий»

СП 52.13330 «СНиП 23-05-95* Естественное и искусственное освещение»

СП 56.13330 «СНиП 31-03-2001 Производственные здания»

СП 60.13330 «СНиП 41-01-2003 Отопление, вентиляция и кондиционирование воздуха»

СП 112.13330 «СНиП 21-01-97* Пожарная безопасность зданий и сооружений»

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен

2

ГОСТ Р 71682—2024

ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения, сокращения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 9211-1.

3.2 Сокращения и обозначения

В настоящем стандарте применены следующие сокращения и обозначения:

ОРД — организационно-распорядительный документ;

ТД — технологическая документация;

ТТП — типовой технологический процесс;

хим. оке. — химический способ получения покрытия оксидированием;

ЭД — эксплуатационная документация;

Ra — среднее арифметическое отклонение профиля по ГОСТ 25142;

Mpmin) — длина волны, соответствующая минимуму спектрального коэффициента отражения;

р — коэффициент отражения;

Pmin — коэффициент минимального отражения;

р(Х) — спектральный коэффициент отражения; Q— светопоглощающее покрытие.

4 Технические требования

4.1 Требования к заготовке

4.1.1 Шероховатость рабочих поверхностей диафрагм — не более Ra = 0,04; Rz = 0,1, определяемой на базовой длине 0,08 мм.

4.1.2 Ширина кромки диафрагмы — от 0,01 до 0,003 мм.

4.1.3 На поверхности диафрагм не допускается наличие участков с различной степенью блеска.

4.2 Требования к химически оксидированным диафрагмам

4.2.1 Химически оксидированная диафрагма должна иметь черный цвет с оттенками по ГОСТ 9.301.

4.2.2 На химически оксидированных диафрагмах не допускаются:

- незаоксидированные участки поверхности диафрагмы;

- механические повреждения окисной пленки;

- наличие участков с различной степенью блеска;

- налеты красно-бурого, зеленого и белого цветов;

- следы неотмытых солей;

- размытые полосы, направленные к технологическому отверстию;

- образование поверхностного отпущенного слоя металла, явно проявляющегося при химическом оксидировании, имеющего различную отражательную способность и заметную зернистость от 0,8 до 1,5 мм.

4.2.3 На химически оксидированных диафрагмах допускаются:

- пятна другого цвета, имеющие пониженную твердость металла по сравнению с основным полем диафрагмы;

- направленные полосы от проката стали;

- пятна в виде отгруппированных точек при условии обеспечения требуемого спектрального коэффициента отражения р(Х);

3

ГОСТ Р 71682—2024

- широкие полосы в виде серости и сыпи от внедрения абразива при интенсивном режиме шлифования при условии обеспечения требуемого спектрального коэффициента отражения р(Х).

4.3 Требования к диафрагмам со светопоглощающим покрытием

4.3.1 Коэффициент минимального отражения pmin для длины волны Mpmjn) Должен быть не более 0,7 %.

4.3.2 Коэффициент яркости — не более 0,3 %.

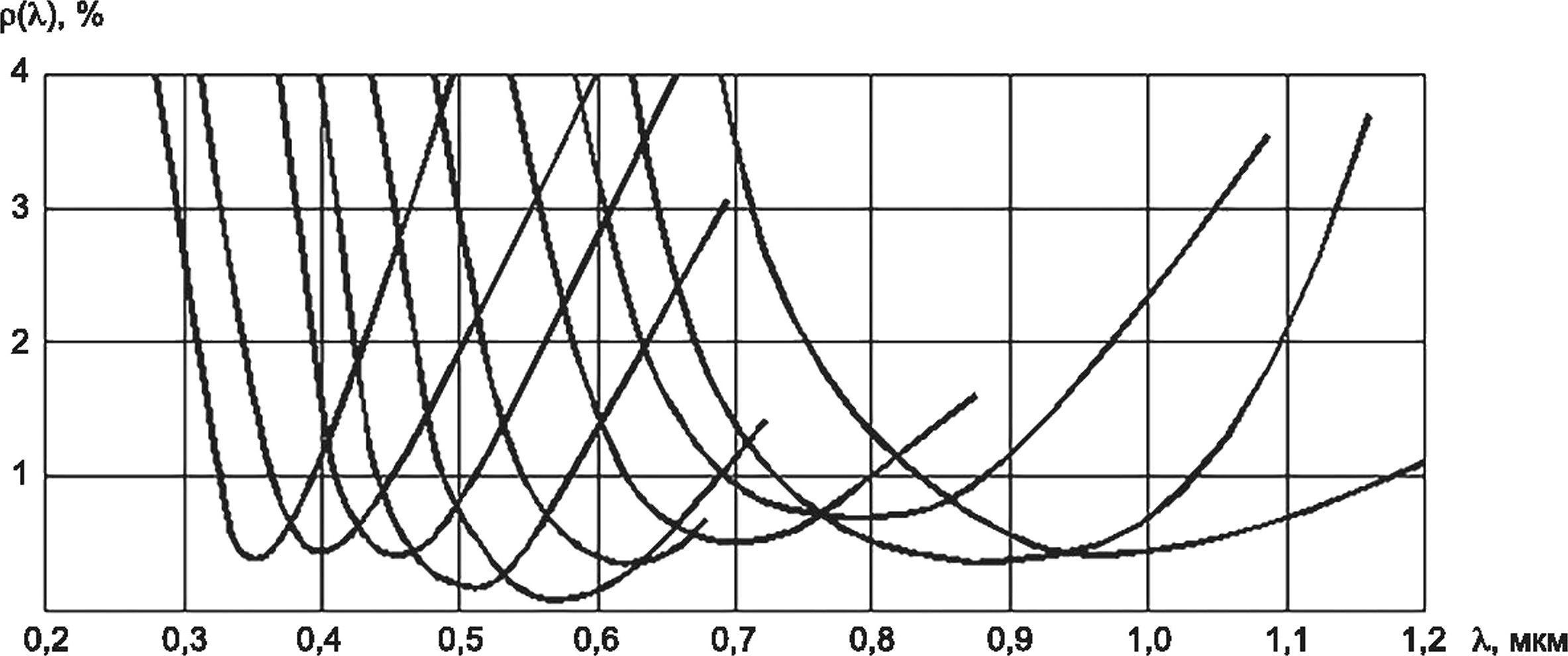

4.3.3 Зависимость спектральных коэффициентов отражения р(Х) покрытий от длины волны л представлена на рисунке 1.

Рисунок 1 — Кривые зависимости спектральных коэффициентов отражения р(Х) покрытий от длины волны л на диафрагмах

4.3.4 Значения коэффициентов отражения р в видимой области спектра и цвета покрытий диафрагм в зависимости от заданной длины волны Z(pmin) приведены в таблице 1.

Таблица 1

Длина волны X(pmjn), мкм | Коэффициент отражения в видимой области спектра р, % | Цвет светопоглощающего покрытия |

0,35 | От 11,0 до 4,0 | Слегка желтоватый, светло-желтоватый, желтый |

0,40 | От 7, 0 до 1,5 | Светло-желтый, желтый, коричневый, красно-коричневый |

0,45 | От 6,0 до 1,0 | Желтый, коричневый, красно-коричневый, пурпурно-фиолетовый |

0,50 | От 4,0 до 0,2 | Желтый, коричневый, красно-коричневый, пурпурно-фиолетовый, фиолетовый |

0,55 | От 2,0 до 0,2 | Красно-коричневый, пурпурно-фиолетовый, фиолетовый, синий |

0,60 | От 0,2 до 2,5 | Пурпурно-фиолетовый, фиолетовый, синий, светло-синий |

0,70 | От 0,2 до 7,0 | Фиолетово-синий, светло-синий, голубой |

0,80 | От 1,5 до 11,0 | Синий, светло-синий, голубой, голубовато-зеленый |

От 0,90 до 1,00 | От 2,0 до 15,0 | Светло-синий, голубой, голубовато-зеленый, желто-зеленый |

Примечание — При необходимости получения покрытия со значением длины волны Z(pmin), не предусмотренным в таблице 1, используют ближайшее значение. | ||

Допускается переход цвета покрытия в пределах, указанных в таблице 1, так как он не влияет на оптические и эксплуатационные характеристики светозащитных бленд.

4

ГОСТ Р 71682—2024

Не допускаются пятна, отличные по цвету от основного фона диафрагмы и располагающиеся по всему полю диафрагмы или концентрическими окружностями.

4.3.5 Диафрагмы должны сохранять технические характеристики в условиях эксплуатации изделия.

4.3.6 Поверхность диафрагмы должна быть гидрофобной. Краевой угол смачиваемости должен быть от 75° до 85°.

4.3.7 Покрытие должно быть устойчивым к влажной атмосфере и запотеванию, к действию органических растворителей и слабых растворов щелочей и солей по ГОСТ Р 59608.3.

4.3.8 Механическая прочность покрытия должна соответствовать категории D по ГОСТ Р 59608.3.

4.3.9 При указании на чертеже обозначение покрытия формируют из наименований химического покрытия по ГОСТ 9.306 и оптического покрытия в соответствии с ГОСТ Р 71279-2024 (приложение А).

Пример — А^хим. оке. 31И:85Ш [Лтт=0,5 мкм], где:

- 31И — монооксид кремния, полученный испарением в вакууме резистивным методом;

- 85Ht— воск пчелиный, наносимый нагревом в расплаве при температуре t = (230 ± 10) °C.

5 Требования к производственным помещениям, оборудованию, приборам и материалам

5.1 Требования к производственным помещениям

Требования к производственным помещениям для нанесения покрытий — по ГОСТ Р 71279—2024 (раздел 5).

5.2 Требования к оборудованию, приборам и материалам

5.2.1 Оборудование, необходимое для нанесения покрытий на диафрагмы, должно соответствовать ТД и ЭД.

5.2.2 Применяемые средства измерений должны быть поверены или калиброваны в установленном порядке. Программное обеспечение средств измерений должно соответствовать требованиям ГОСТ Р 8.654.

5.2.3 Материалы, реактивы и оборудование, применяемые при нанесении покрытий, приведены в приложении А.

6 Типовой технологический процесс

6.1 Общие положения

6.1.1 ТТП нанесения покрытий на диафрагмы состоит из следующих технологических операций:

- химического оксидирования;

- нанесения монооксида кремния;

- восковой защиты.

6.1.2 Подготовку посуды и протирочных материалов осуществляют по ГОСТ Р 71279.

6.1.3 Диафрагмы между проведением технологических операций, во время транспортирования и хранения упаковывают в папиросную бумагу, просушенную при температуре от 100 °C до 120 °C в течение 2 ч в термостате. Упакованные диафрагмы хранят в эксикаторах с силикагелем или в запаянных полиэтиленовых мешках с силикагелем.

6.1.4 Все технологические операции проводят в обезжиренных резиновых перчатках или напальчниках, не касаясь внутренней кромки диафрагмы.

6.1.5 Диафрагмы перед установкой в оптический прибор вынимают из упаковки и выдерживают на мягкой подстилке из четырех слоев:

- 1-й слой — выстиранный батист;

- 2-й и 4-й слои — фильтровальная бумага;

- 3-й слой — фланель.

5

ГОСТ Р 71682—2024

6.2 Химическое оксидирование

6.2.1 Химическое оксидирование проводят не позднее чем через 36 ч после механической обработки поверхности диафрагмы.

6.2.2 Диафрагмы должны иметь отверстия для подвешивания на приспособлении во время химического оксидирования.

6.2.3 Процесс химического оксидирования приведен в таблице 2.

Таблица 2

Наименование этапа технологической операции | Оборудование | Приспособления, инструмент | Состав раствора | Режим обработки | ||

Наименование компонентов | Количество, г/л | Температура, °C | Продолжительность, мин | |||

1 Обезжиривание органическими растворителями | Вручную | Ватные тампоны, обезжиренные салфетки | Бензин, спирт | — | — | — |

2 Монтаж на подвески | Вручную | Приспособления, стальная или медная проволока | — | — | — | — |

3 Обезжиривание химическое* | Ванна для обезжиривания | Ванна для обезжиривания | NaOH Na2CO3 Na3PO4x, х12Н2О Na2SiO3 | 20—50 20—50 30—70 3—10 | 70—90 | До полного обезжиривания диафрагмы |

4 Промывание | Ванна для промывания | Ванна для промывания | Теплая проточная вода | — | 40—50 | 0,5—2,0 |

5 Промывание | Ванна для промывания | Ванна для промы-вания | Холодная проточная вода | — | 18—25 | 0,5—2,0 |

6 Химическое оксидирование первое | Ванна для оксидирования | NaOH NaNO2 | 500—600 140—180 | 130—135 | 5,0—20 | |

7 Промывание | Ванна для промывания | Теплая проточная вода | — | 40—50 | 0,5—2,0 | |

8 Промывание | Холодная проточная вода | 18—25 | ||||

9 Обработка в растворе для снятия красноватого налета | Ванна с хромовым ангидридом | Ванна с хромовым ангидридом | СгОз (NH4)2SO4 | 250—300 100—120 | ||

10 Промывание | Ванна для промывания | Ванна для промы-вания | Холодная проточная вода | — | 18—5 | |

11 Химическое оксидирование второе | Ванна для оксидирования | NaOH NaNO2 | 500—600 140—180 | 130—135 | 5,0—30 | |

12 Промывание | Ванна для промывания | Теплая проточная вода | — | 40—50 | 1,0—2,0 | |

13 Промывание | Холодная проточная вода | 18—25 | 0,5—2,0 | |||

6

ГОСТ Р 71682—2024

Окончание таблицы 2

Наименование этапа технологической операции | Оборудование | Приспособления, инструмент | Состав раствора | Режим обработки | ||

Наименование компонентов | Количество, г/л | Температура, °C | Продолжительность, мин | |||

14 Обработка в 5 %-ном растворе бихромата калия | Ванна для бихромата калия | Приспособления, стальная или медная проволока | К2Сг2О7 | 50—60 | 92—95 или 55—60 | 5,0 или 25—30 |

15 Промывание | Ванна для про-мывания | Ванна для промы-вания | Холодная проточная вода | — | 18—25 | 1,0—2,0 |

16 Промывание | Горячая проточная вода | 70—90 | ||||

17 Проверка** на полноту отмывки от щелочи | — | — | — | — | — | |

18 Сушка | Фильтровальная бумага | |||||

19 Протирка | Салфетки, ватные тампоны | Бензин | ||||

20 Сушка*** | Сушильный шкаф, тип ВШ-0,035м | Приспособления, стальная или медная проволока | — | 110—125 | 10—15 | |

21 Протирка | — | Ватные тампоны, обезжиренные батистовые салфетки | Бензин | — | — | |

22 Контроль в соответствии с ГОСТ 9.301 | — | — | ||||

* Операцию неоднократно повторяют до полного обезжиривания диафрагмы с проверкой на полноту отмывки по стеканию. ** Отсутствие следов неотмытого оксидированного раствора проверяют путем нанесения от одной до двух капель спиртового раствора фенолфталеина на окисное покрытие. Капля раствора не должна окрашиваться в розовый цвет. *** Сушку осуществляют следующим образом: диафрагмы помещают в подвешенном состоянии в нагретый сушильный шкаф; температуру повышают до рабочей (117 ± 7) °C и выдерживают при этой температуре от 10 до 15 мин. Затем откачивают воздух из сушильного шкафа до остаточного давления от 3 до 5 мм рт. ст. и диафрагмы выдерживают от 50 до 60 мин. Примечания 1 Для качественного обезжиривания поверхностей диафрагм перед операцией оксидирования необходимо раствор химического обезжиривания менять через 7—10 сут. 2 Перед каждой загрузкой партии диафрагм в ванну химического оксидирования необходимо удалять пену с раствора. Смена раствора — два раза в год. | ||||||

6.3 Нанесение монооксида кремния

6.3.1 Нанесение монооксида кремния на поверхность оксидированных диафрагм проводят не позднее чем через 3 сут после операции оксидирования испарением в вакууме с вольфрамовых испарителей.

6.3.2 Технологическая операция нанесения монооксида кремния состоит из следующих этапов:

- подготовка диафрагм и оборудования;

- нанесение монооксида кремния и контроля в процессе нанесения.

7

ГОСТ Р 71682—2024

6.3.3 Подготовку поверхности химически оксидированных диафрагм проводят следующим образом. Диафрагмы помещают в кювету с бензином на фланелевую салфетку, выдерживают от 5 до 10 мин и вынимают. Протирают с обеих сторон чистой батистовой салфеткой, после чего тщательно очищают стороны этиловым абсолютированным спиртом с помощью ватных тампонов и протирают чистой батистовой салфеткой.

6.3.4 Диафрагмы закрепляют на вращающемся диске вакуумной установки. Одновременно с партией диафрагм для контроля толщины покрытия в процессе нанесения монооксида кремния устанавливают металлический контрольный образец, отполированный и оксидированный аналогично диафрагме.

Примечание — Наиболее удобным способом закрепления стальных диафрагм является крепление с помощью постоянного магнита, помещенного на обратной стороне вращающегося диска.

6.3.5 На вольфрамовый испаритель по всей его поверхности насыпают слой монооксида кремния (SiO). Опускают колпак или закрывают дверь вакуумной камеры, включают установку и открывают клапан форвакуумной откачки.

Примечание — Во избежание выбрасывания порошка при его обезгаживании и испарении на испаритель надевают спираль из вольфрамовой проволоки диаметром 0,5 мм.

6.3.6 В вакуумной камере создают остаточное давление от 1 • 10“2 до 5 ■ 10-2 мм рт. ст. и проводят очистку поверхности диафрагм в газовом разряде от 15 до 20 мин при напряжении 2000 В и силе тока от 0,1 до 0,13 А. Допускается проведение очистки ионным источником такой же мощности с параметрами, указанными в руководстве по эксплуатации ионного источника.

После обработки газовым разрядом создают остаточное давление 1 • 10-5 мм рт. ст. и включают ток накала испарителя. Проводят удаление газа из монооксида кремния под шторкой в течение 5 мин.

6.3.7 По достижении в вакуумной камере устойчивого остаточного давления 1 ■ 10-5 мм рт. ст. проводят напыление испаряемого вещества на диафрагмы со скоростью от 0,2 до 10 нм/с.

6.3.8 Толщину покрытия контролируют по изменению коэффициента отражения р от неподвижного контрольного образца с помощью фотометра с интерференционным фильтром, соответствующим заданной длине волны Z(pmin). Процесс испарения прекращают, когда коэффициент отражения р от контрольного образца достигает минимума.

Допускается проводить контроль визуально по интерференционным цветам.

6.3.9 После нанесения покрытия вакуумную установку выключают, под колпак (в камеру) напускают воздух и поднимают колпак (открывают дверь вакуумной камеры). Для стабилизации покрытия диафрагму быстро переносят в предварительно нагретый до температуры 80 °C сушильный шкаф и выдерживают от 10 до 15 мин или помещают в эксикатор при температуре от 18 °C до 26 °C и выдерживают в течение 20 ч.

6.3.10 Полную очистку камеры вакуумной установки необходимо проводить не реже чем через 30 циклов. Частичную очистку следует проводить после каждого цикла.

Примечание — Рекомендуется внутреннюю поверхность вакуумной камеры защищать алюминиевой фольгой АД1М по ГОСТ 618, что облегчает процесс ее очистки. Смену фольги рекомендуется выполнять с такой же периодичностью, как и очистку вакуумной камеры.

6.4 Восковая защита

6.4.1 Для защиты покрытий используют пчелиный воск, обработку в котором проводят не позднее чем через 24 ч после нанесения монооксида кремния.

6.4.2 Перед использованием пчелиный воск прогревают в течение 2 ч при температуре от 230 °C до 250 °C и при свободном доступе воздуха. Такой воск может быть использован неоднократно (примерно в течение 20 циклов, до почернения воска).

Примечание — Ванну с воском рекомендуется нагревать в электроустройствах типа тигельных печей с закрытым обогревом.

6.4.3 Подготовленный по 6.4.2 воск нагревают до температуры 80 °C, после чего диафрагмы вертикально помещают в ванну, доводят температуру воска до (235 ± 5) °C в течение 2 ч при закрытой крышке ванны и выдерживают 15 мин.

6.4.4 Диафрагмы медленно охлаждают в воске до температуры 80 °C отключением обогрева ванны.

8

ГОСТ Р 71682—2024

6.4.5 Диафрагмы переносят в предварительно нагретый до температуры 80 °C термостат, затем температуру снижают до 26 °C отключением термостата.

6.4.6 Диафрагмы переносят в ванны для промывания и заливают бензином.

Примечание — В качестве ванн для промывания используют кюветы из винипласта, стекла, фарфора, оцинкованного железа, в которые помещают металлическую сетку с дном, выложенным мягкой прокладкой (марлей, фланелью, папиросной бумагой). На сетку с прокладкой укладывают диафрагмы.

6.4.7 Промывание проводят последовательно в этих же ваннах. Для ускорения промывания ванны прокачивают.

6.4.8 После промывания диафрагмы протирают смоченным в бензине ватным тампоном, затем батистовой салфеткой, смоченной этиловым абсолютированным спиртом.

7 Методы контроля

7.1 Диафрагмы, из-за размеров которых невозможно проводить прямые измерения светотехнических характеристик, сопровождают образцами-свидетелями.

Образец-свидетель диаметром 30 мм изготавливают из этого же материала, как и диафрагму. Диафрагма и образец-свидетель обрабатывают одновременно. После химического оксидирования по 6.2 диафрагмы и образец-свидетель должны иметь коэффициент отражения р не более 15 % при контроле на рефлексометре.

7.2 После химического оксидирования все диафрагмы подвергают визуальному контролю по внешнему виду на соответствие 4.2.1—4.2.3.

Контроль по 4.2.1 и 4.2.3 проводят при искусственном и естественном освещении:

- под лампой мощностью 100 Вт на фоне черного экрана;

- в отраженном естественном свете под различными углами падения света.

7.3 Готовые диафрагмы проверяют на соответствие требованиям чертежей.

В зависимости от оптической толщины покрытия кривая спектрального коэффициента отражения р(Л) смещается по спектру, и покрытия имеют различную интерференционную окраску. Контроль готовых диафрагм с нанесенным покрытием проводят визуально по цвету покрытия в отраженном свете при нормальном падении света по утвержденным эталонам цветов, используя данные таблицы 1.

7.4 Измерение спектрального коэффициента отражения р(Х) от поверхности диафрагмы в видимой области спектра проводят рефлексометром.

7.5 В случае необходимости кривые спектрального коэффициента отражения р(л) снимают на спектрофотометре.

7.6 Контроль проводят по коэффициенту спектрального отражения р(Х) в соответствии с требованиями, указанными на чертеже.

7.7 Гидрофобность поверхности диафрагмы проверяют с помощью капли воды, наносимой на поверхность диафрагмы или образца-свидетеля. Капля воды должна принять форму полусферы и при небольшом наклоне детали скатиться, не смачивая поверхности.

8 Требования безопасности

8.1 Помещения, оборудование и проведение работ по нанесению покрытий должны соответствовать требованиям ГОСТ 12.3.002, ГОСТ 12.2.003, ГОСТ Р 12.0.001, ГОСТ 12.3.043, ГОСТ 12.1.019, СП 56.13330, СП 30.13330, СП 52.13330, СП 60.13330 и СП 112.13330.

Для обеспечения требований безопасности ТТП административно-технический персонал подразделений в установленном на предприятии порядке на основании действующего законодательства и требований настоящего стандарта обязан:

- установить все опасные и вредные факторы и допустимые нормы их воздействия при проведении конкретных работ и технологических операций;

- разработать и осуществить мероприятия, направленные на исключение или уменьшение допустимых норм воздействия опасных и вредных факторов;

- обеспечить безопасные методы труда на рабочих местах, исправное состояние и безопасную эксплуатацию оборудования, приспособлений, инструмента, защитных и оградительных средств, грузоподъемных средств, безопасную организацию рабочих мест, проходов;

9

ГОСТ Р 71682—2024

- осуществлять постоянный контроль за соблюдением установленных в настоящем разделе требований безопасности;

- обеспечить техническими средствами контроля воздушной среды рабочей зоны;

- в соответствии с конкретными условиями и технологическими операциями разработать инструкции по технике безопасности, определить наименования и число средств пожаротушения во всех помещениях и на рабочих местах и утвердить суточные и сменные нормы хранения растворителей, кислот, щелочей и прочих химических веществ;

- организовать безопасное хранение и транспортирование вредных и легковоспламеняющихся жидкостей и своевременное обеспечение работников специальной одеждой и предохранительными приспособлениями.

8.2 К работе со щелочами, кислотами и другими химическими веществами допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, обучение и аттестацию на право работы с агрессивными жидкостями.

8.3 При проведении работ с химическими веществами производственное помещение должно быть оборудовано кранами с холодной и горячей водой и фонтанчиками с холодной водой, при этом в помещении должно находиться не менее двух человек.

8.4 Работу со щелочами и кислотами следует проводить с обязательным применением средств индивидуальной защиты.

8.5 При приготовлении щелочных растворов необходимо добавлять в холодную воду щелочь, не допуская крупных кусков (возможен выброс раствора щелочи).

8.6 При работе с кислотами необходимо:

- перевозить кислоты со склада в бутылях, вставленных в корзины или ящики, на изготовленных для этой цели тележках;

- небольшое количество кислот переносить в небьющейся или толстостенной стеклянной таре с притертой пробкой, устанавливаемой в полиэтиленовые ведра с ручкой и мягкой прокладкой на дне;

- хранить кислоты в вытяжном шкафу с этикетками на таре;

- переливать кислоты с помощью сифона, используя для заполнения вакуума резиновую грушу или насос, изготовленный из кислотоустойчивых материалов;

- приготовлять растворы с постепенным приливанием небольших порций кислот в холодную воду, а не наоборот (т. к. иногда возможен выброс кипящей смеси).

8.7 При ожогах щелочами и кислотами кожных покровов и особенно глаз следует оказать срочную первую помощь на рабочем месте, даже если пострадавший не испытывает болевых ощущений:

- пораженные щелочью кожные покровы необходимо незамедлительно обильно промыть струей воды (промывать от 15 до 20 мин), а затем обработать 2 %-ным раствором борной кислоты;

- пораженные кислотой кожные покровы следует незамедлительно (не более чем через 2—10 с после ожога) обильно промыть струей воды (промывать от 15 до 20 мин), а затем обработать 5 %-ным раствором питьевой соды;

- пораженные щелочью или кислотой глаза немедленно промыть направленной струей воды (промывать от 15 до 20 мин).

Во всех случаях после оказания первой помощи пострадавшего необходимо срочно доставить в медицинское учреждение.

8.8 На участке обработки диафрагм бензином или спиртом недопустимо применение открытого огня, инструментов, дающих искру, использование оголенных токопроводящих элементов и курение.

8.9 Температура нагревания воска не должна превышать 280 °C, так как температура воспламенения воска — 330 °C.

8.10 Ванны с химическими растворами и промывные ванны должны быть оборудованы вентиляционными отсосами.

8.11 В помещении должны действовать вентиляционные системы: вытяжная общеобменная и местные от вытяжных шкафов.

Вентиляционные установки должны быть выполнены в соответствии с требованиями ГОСТ 34060, ГОСТ Р 59972 и СП 60.13330.

8.12 Печи и сушильные шкафы должны быть обеспечены тепловой изоляцией и устройствами, предохраняющими от лучистой энергии, согласно требованиям документов, указанных в 8.1.

8.13 Оборудование должно соответствовать своим паспортным данным и ЭД.

Все электрооборудование должно быть надежно заземлено.

10

ГОСТ Р 71682—2024

8.14 Обслуживание и ремонт электрооборудования напряжением выше 1000 В должны проводить работники из числа оперативного персонала, единолично обслуживающие электроустановки, и старшие по смене должны иметь группу по электробезопасности (далее — группа) IV, остальные работники в смене — группу III.

Обслуживание и ремонт электроустановок напряжением не выше 1000 В должны проводить работники из числа оперативного персонала, единолично обслуживающие электроустановки, имеющие группу III.

Вид оперативного обслуживания электроустановок, а также количество работников из числа оперативного персонала в смене устанавливают ОРД организации или обособленного подразделения.

Единоличный осмотр электроустановки, электротехнической части технологического оборудования имеет право выполнять работник из числа оперативного персонала, имеющий группу не ниже III, осуществляющий эксплуатацию данной электроустановки, находящийся на дежурстве, либо работник из числа административно-технического персонала (руководящие работники и специалисты), на которого возложены обязанности по организации технического и оперативного обслуживания, проведения ремонтных, монтажных и наладочных работ в электроустановках, имеющий:

- группу V — при эксплуатации электроустановки напряжением выше 1000 В;

- группу IV — при эксплуатации электроустановки напряжением не выше 1000 В.

Право единоличного осмотра предоставляется на основании ОРД организации (обособленного подразделения).

8.15 При проведении работ на вакуумной установке в производственном помещении должно находиться не менее двух человек.

8.16 Вакуумная установка должна иметь следующие автоматические блокировочные устройства:

- отключающие подачу высокого электрического напряжения при повышении давления в камере и при ее открытии (подъеме колпака);

- не допускающие перегрева камеры (колпака);

- предупреждающие падение колпака на плиту при неисправном подъемном механизме.

8.17 Не разрешается работать при снятых щитках вакуумной установки.

8.18 Выходной воздуховод от вакуумного насоса следует подключить к вытяжной вентиляционной системе.

8.19 До снятия готовых деталей с вакуумной установки необходимо обеспечить удаление вредных аэрозолей из-под объема колпака путем повышения давления в камере при работе вакуумного насоса.

8.20 Предельно допустимая концентрация вредных веществ в воздухе рабочей зоны не должна превышать норм, указанных в ГОСТ 12.1.005.

8.21 С целью предупреждения превышения предельно допустимых отклонений от нормальных условий труда необходимо проводить систематический контроль концентрации вредных аэрозолей и пыли в воздухе рабочей зоны, руководствуясь требованиями документов, указанных в 8.1, и ГОСТ 12.1.007.

8.22 Исполнители работ должны быть обеспечены спецодеждой, средствами индивидуальной защиты (защитные очки, резиновые сапоги, перчатки и т. д.), защитными пастами и мазями (паста ИЭР, ПМ-1, мазь Селисского и др.).

11

ГОСТ Р 71682—2024

Приложение А (рекомендуемое)

Материалы, реактивы и оборудование, применяемые при нанесении светопоглощающих покрытий

А.1 При нанесении покрытий используют следующее оборудование:

- установку вакуумную, обеспечивающую остаточное давление 10—6 мм рт. ст, с вращающимся подколпачным устройством и фотометрическим устройством;

- рефлексометры;

- спектрофотометры;

- шкаф сушильный с рабочей температурой от 250 °C до 350 °C;

- шкаф сушильный вакуумный;

- ванны химического оксидирования из стали 12Х18Н10Т по ГОСТ 5582;

- ванны с хромовым ангидридом из стали 12X12X1 ОТ по ГОСТ 5582;

- ванны для промывания с проточной холодной и горячей водой;

- ванны эмалированные, винипластовые или алюминиевые для восковой защиты;

- ванны эмалированные, винипластовые, фарфоровые или стеклянные для промывки деталей в бензине по ТД, утвержденной в установленном порядке;

- эксикаторы диаметром 250 мм по ГОСТ 25336;

- ступа фарфоровая с пестом по ГОСТ 9147;

- секундомер по ГОСТ 8.423;

- пинцеты;

- палочки деревянные;

- очки защитные по ГОСТ Р 12.4.188;

- перчатки резиновые хирургические по ГОСТ 3;

- перчатки резиновые технические по ГОСТ 20010;

- напальчники резиновые по ГОСТ 33075;

- сапоги резиновые формовые по ГОСТ 5375;

- халаты рабочие:

- женские — поГОСТ 12.4.131,

- мужские — поГОСТ 12.4.132.

А.2 При изготовлении диафрагм и нанесении покрытий используют следующие реактивы и материалы:

- монооксид кремния;

- алюминий марки А99 по ГОСТ 11069;

- фольгу алюминиевую АД1м по ГОСТ 618;

- фольгу вольфрамовую;

- проволоку вольфрамовую по ГОСТ 19671;

- проволоку медную диаметром 0,3 мм по ГОСТ 22666;

- проволоку стальную диаметром 0,32 мм по ГОСТ 17305;

- спирт этиловый гидролизный ректификованный высшей очистки по ГОСТ Р 55878;

- бензин-растворитель;

- кислоту серную по ГОСТ 4204;

- воск пчелиный по ГОСТ 21179;

- натрий едкий по ГОСТ 4328;

- натрий азотнокислый по ГОСТ 4168;

- натрий углекислый по ГОСТ 84;

- натрий фосфорнокислый 3-замещенный по ГОСТ 245, ГОСТ 4172 и ГОСТ 201;

- стекло натриевое жидкое по ГОСТ 13078;

- калий двухромовокислый технический по ГОСТ 2652;

- ангидрид хромовый (хрома VI окись) по ГОСТ 2548;

- аммоний сернокислый по ГОСТ 3769;

- силикагель-индикатор по ГОСТ 8984;

- пленку полиэтиленовую толщиной от 0,1 до 0,18 мм по ГОСТ 10354;

- вату по ГОСТ 5556;

- бумагу папиросную по ГОСТ 3479;

- бумагу фильтровальную по ГОСТ 12026;

- салфетки батистовые по ГОСТ 29298 отбеленные размером 500 х 500 мм2;

- салфетки фланелевые по ГОСТ 29298;

- спирт этиловый технический по ГОСТ 17299.

12

ГОСТ Р 71682—2024

УДК 681.7.026.6:006.354

ОКС 37.020

Ключевые слова: оптика и фотоника, покрытия светопоглощающие на диафрагмах светозащитных бленд, типовой технологический процесс нанесения

13

Редактор Л.С. Зимилова Технический редактор И.Е. Черепкова Корректор М.И. Першина Компьютерная верстка И.А. Налейкиной

Сдано в набор 15.10.2024. Подписано в печать 29.10.2024. Формат 60х847в. Гарнитура Ариал. Усл. печ. л. 1,86. Уч.-изд. л. 1,60.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.