ГОСТ Р 71311-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оптика и фотоника

КЛЕИ ОПТИЧЕСКИЕ

Методы контроля и испытаний клеевых соединений

Optics and photonics. Optical adhesives. Methods for monitoring and testing adhesive joints

ОКС 37.020

Дата введения 2025-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-исследовательский институт физической оптики, оптики лазеров и информационных оптических систем Всероссийского научного центра "Государственный оптический институт им.С.И.Вавилова" (ФГУП "НИИФООЛИОС ВНЦ "ГОИ им.С.И.Вавилова") и Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 296 "Оптика и фотоника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 апреля 2024 г. № 507-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на оптические клеи по ГОСТ 14887 и ГОСТ Р 71312, предназначенные для склеивания оптических деталей по ГОСТ Р 71310, и устанавливает методы контроля и испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.412 Единая система конструкторской документации. Правила выполнения чертежей и схем оптических изделий

ГОСТ 8.654 Государственная система обеспечения единства измерений. Фотометрия. Термины и определения

ГОСТ 2239 Лампы накаливания общего назначения. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3514 Стекло оптическое бесцветное. Технические условия

ГОСТ 5556 Вата медицинская гигроскопическая. Технические условия

ГОСТ 11141 Детали оптические. Классы чистоты поверхностей. Методы контроля

ГОСТ 14760 Клеи. Метод определения прочности при отрыве

ГОСТ 14887 Клеи оптические. Типы

ГОСТ 15130 Стекло кварцевое оптическое. Общие технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 28498 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 28780 Клеи полимерные. Термины и определения

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 28869 Материалы оптические. Методы измерений показателя преломления

ГОСТ 29298 Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 8.654 Государственная система обеспечения единства измерений. Требования к программному обеспечению средств измерения. Основные положения

ГОСТ Р 8.674 Государственная система обеспечения единства измерений. Общие требования к средствам измерений и техническим системам и устройствам с измерительными функциями

ГОСТ Р 8.743/ISO/TR 14999-1:2005 Государственная система обеспечения единства измерений. Оптика и фотоника. Интерференционные измерения оптических элементов и систем. Часть 1. Термины, определения и основные соотношения

ГОСТ Р 8.744/ISO/TR 14999-3:2005 Государственная система обеспечения единства измерений. Оптика и фотоника. Интерференционные измерения оптических элементов и систем. Часть 3. Калибровка и аттестация интерферометров, методика измерений оптических волновых фронтов

ГОСТ Р 8.745/ISO/TR 14999-2:2005 Государственная система обеспечения единства измерений. Оптика и фотоника. Интерференционные измерения оптических элементов и систем. Часть 2. Измерения и методика оценки результатов

ГОСТ Р 53616 (МЭК 60068-3-6:2001) Требования к характеристикам камер для испытаний технических изделий на стойкость к внешним воздействующим факторам. Методы аттестации камер (без загрузки) для испытаний на стойкость к воздействию влажности

ГОСТ Р 53618 (МЭК 60068-3-5:2001) Требования к характеристикам камер для испытаний технических изделий на стойкость к внешним воздействующим факторам. Методы аттестации камер (без загрузки) для испытаний на стойкость к воздействию температуры

ГОСТ Р 55878 Спирт этиловый технический гидролизный ректификованный. Технические условия

ГОСТ Р 58373 (ИСО 11145:2018) Оптика и фотоника. Лазеры и лазерное оборудование. Термины и определения

ГОСТ Р 59420 (ИСО 14997:2017) Оптика и фотоника. Элементы оптические. Дефекты поверхностей. Визуальный контроль

ГОСТ Р 71008 Оптика и фотоника. Правила выполнения чертежей оптических деталей и систем. Часть 1. Общие положения

ГОСТ Р 71309-2024 Оптика и фотоника. Клеи оптические. Типовые технологические процессы приготовления

ГОСТ Р 71310 Оптика и фотоника. Детали оптические. Типовые технологические процессы склеивания

ГОСТ Р 71312 Оптика и фотоника. Клеи оптические. Общие технические условия

ГОСТ Р ИСО 9211-1 Оптика и оптические приборы. Покрытия оптические. Часть 1. Термины и определения

ГОСТ Р МЭК 60793-2 Волокна оптические. Часть 2. Технические требования к изделию. Общие положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 58373, ГОСТ 28780, ГОСТ Р 8.743, ГОСТ 8.654 и ГОСТ Р ИСО 9211-1, а также следующие термины с соответствующими определениями:

3.1 нагревостойкость клеевого шва: Свойство клеевого шва сохранять работоспособное состояние во время и после воздействия на него предельной температуры нагрева, под воздействием которой не происходит разрушение клеевого шва.

3.2 холодостойкость клеевого шва: Свойство клеевого шва сохранять работоспособное состояние во время и после воздействия на него предельной температуры охлаждения, под воздействием которой не происходит разрушение клеевого шва.

3.3 стойкость клеевого шва к термическому удару: Свойство клеевого шва сохранять работоспособное состояние во время и после воздействий на него изменениями температуры, выраженными заданным числом циклов быстрого нагрева, а затем резкого охлаждения, при которых не происходит разрушения клеевого шва.

3.4 влагостойкость клеевого шва: Свойство клеевого шва сохранять работоспособное состояние во время и после воздействия на него влаги окружающего воздуха в определенных условиях относительной влажности и температуры.

3.5 оптическая однородность клеевого шва: Свойство клея сохранять одинаковое значение показателя преломления по всему клеевому слою.

3.6 деструкция: Разрушение клеевого шва.

3.7 расклейка: Дефект клеевого соединения, приводящий к разъединению склеиваемых оптических деталей.

4 Общие положения

4.1 Испытания (контроль) клеевых соединений проводят с целью получения стандартных значений характеристик клеев, необходимых для их выбора и определения конструктивных параметров склеенных оптических деталей.

4.2 Средства измерений, их составные части и программное обеспечение, средства контроля и испытательное оборудование должны обеспечивать проведение измерений характеристик испытуемых образцов в заданных условиях и диапазонах измерений с необходимой точностью и соответствовать требованиям технической документации.

Средства измерений должны быть поверены или откалиброваны.

4.3 Испытательное оборудование должно быть аттестовано в соответствии с ГОСТ Р 8.568, средства измерений, используемые в составе испытательного оборудования, должны быть поверены.

Средства контроля и индикаторы, являющиеся техническими средствами, должны быть проверены на соответствие эксплуатационной документации.

Программное обеспечение средств измерений должно соответствовать требованиям ГОСТ Р 8.654.

Технические системы и устройства с измерительными функциями должны соответствовать требованиям ГОСТ Р 8.674.

4.4 Калибровка и аттестация интерферометров, а также методика измерения и обработка результатов интерференционных измерений - в соответствии с ГОСТ Р 8.744 и ГОСТ Р 8.745.

4.5 Если не указано иное, то испытания (контроль) проводят в нормальных климатических условиях по ГОСТ 15150:

- температуре окружающей среды (25±10)°C;

- относительной влажности воздуха до 80%;

- атмосферном давлении от 84,0 до 106,7 кПа (от 630 до 800 мм рт.ст.).

4.6 В воздухе помещения, в котором проводят испытания (контроль) не должно быть пыли или других веществ, которые могут повлиять на точность измерений.

4.7 Требования безопасности при проведении работ с клеями - по ГОСТ Р 71309-2024 (раздел 8).

5 Методы контроля клеевого соединения

5.1 Контроль на отсутствие видимых дефектов в клеевом шве

5.1.1 Оборудование и материалы

При проведении контроля на отсутствие видимых дефектов в клеевом шве применяют следующее оборудование и материалы:

- лупу с 6-кратным увеличением по ГОСТ 25706;

- осветитель типа ОИ-9 или лампу накаливания мощностью от 60 до 100 Вт по ГОСТ 2239, или другой подходящий источник света;

- экран черный, изготовленный из матово-черного материала;

- спирт этиловый ректификованный технический высшего сорта по ГОСТ Р 55878 или спирто-эфирную смесь;

- салфетки обезжиренные из батиста или фланели по ГОСТ 29298;

- вату медицинскую гигроскопическую по ГОСТ 5556;

- кисти беличьи или из другого мягкого меха.

Состав оборудования и материалов является рекомендуемым. Допускается применять другие материалы и оборудование, обеспечивающие требуемую точность контроля.

5.1.2 Испытуемые образцы

Контролю подвергают образцы, для изготовления которых оптические детали склеивают по ГОСТ Р 71310 с применением испытуемого клея. Предварительно оптические детали проверяют на наличие дефектов по ГОСТ Р 59420.

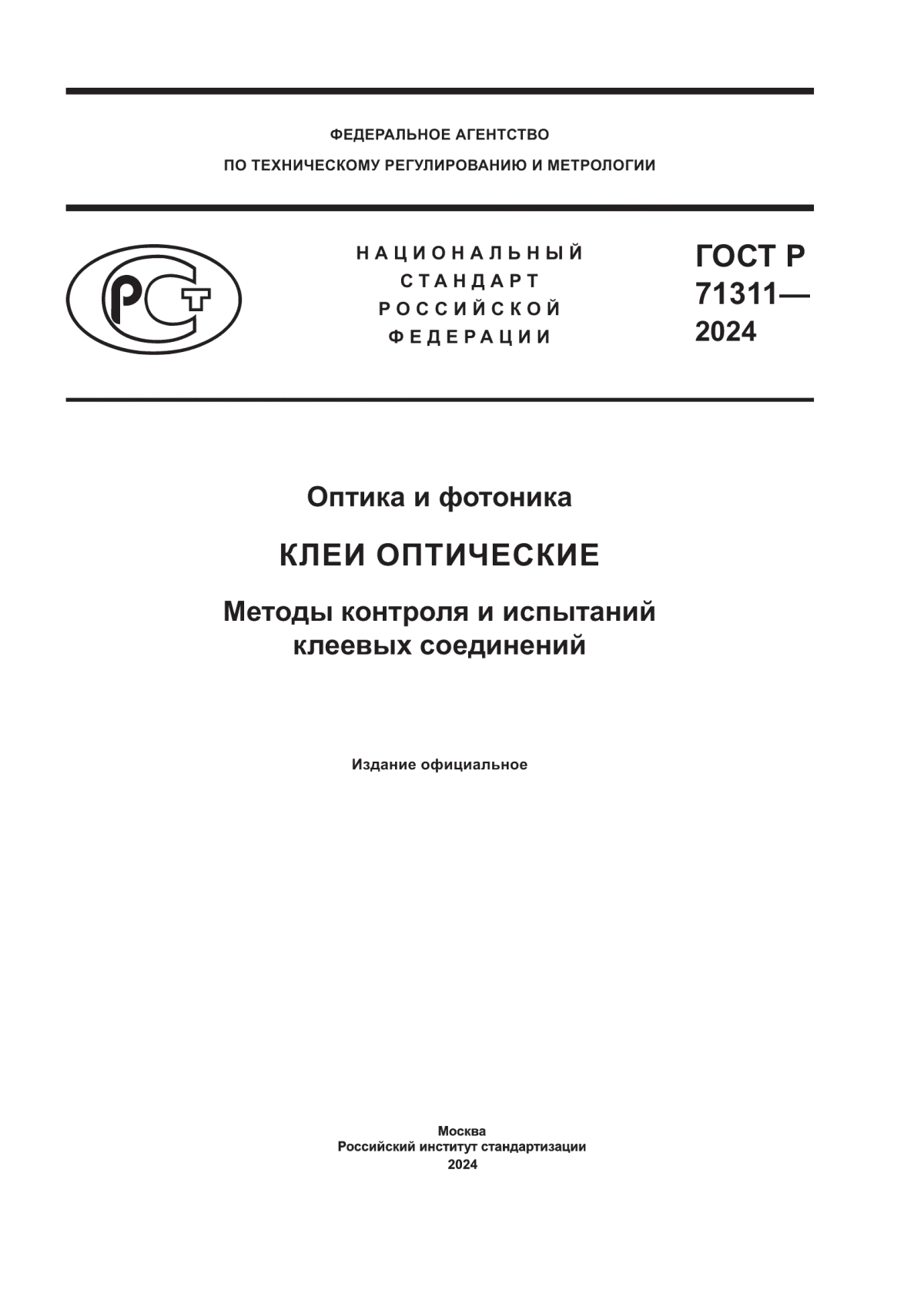

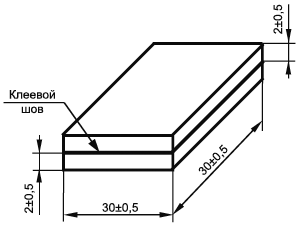

Формы и размеры испытуемых образцов - в соответствии с рисунками 1 и 2.

|

Рисунок 1 - Образец 1 для контроля клеевого соединения

|

Рисунок 2 - Образец 2 для контроля клеевого соединения

Общее число испытуемых образцов определяют как суммарное число для всех видов контроля и испытаний, проводимых для клея одного типа.

Для изготовления испытуемого образца по рисунку 1 применяют оптические детали из кварцевого стекла марки КУ по ГОСТ 15130 или из стекла марок К3, К108 по ГОСТ 3514.

Оптические детали, применяемые для изготовления образцов, должны соответствовать требованиям чертежей по ГОСТ 2.412 и ГОСТ Р 71008 или требованиям, указанным в сопроводительной документации, по чистоте поверхностей по ГОСТ 11141.

Поверхности образца по рисунку 1 должны быть отполированы. Образец по рисунку 1 должен соответствовать следующим требованиям:

- параметр шероховатости Rz - не более 0,05 мкм по ГОСТ 2789;

- чистота поверхности - не хуже класса VI по ГОСТ 11141;

- общее отклонение поверхности - не более трех интерференционных полос, при местном отклонении поверхности - не более 0,3 интерференционной полосы;

- допуск перпендикулярности внутренних поверхностей (плоскостей склейки) боковым поверхностям 10’.

При изготовлении испытуемого образца по рисунку 2 применяют оптические детали из стекла марок Ж7 и ТФ7 по ГОСТ 3514.

Внутренние и наружные поверхности образца по рисунку 2 должны быть отполированы. Образец по рисунку 2 должен соответствовать следующим требованиям:

- параметр шероховатости Rz - не более 0,05 мкм по ГОСТ 2789;

- чистота поверхности - не хуже класса VI по ГОСТ 11141;

- общее отклонение поверхности:

- для внутренних поверхностей (поверхностей склейки) - не более пяти интерференционных полос, при местном отклонении поверхности - не более 0,5 интерференционной полосы,

- для наружных поверхностей - не более 0,5 интерференционной полосы, при местном отклонении - не более 0,2 интерференционной полосы;

- допуск перпендикулярности наружных поверхностей боковым поверхностям - не более 3’;

- допуск на децентрирование поверхностей относительно оптической оси - не более 0,005 мм.

5.1.3 Проведение контроля

Клеевой шов рассматривают в лупу с 6-кратным увеличением в пучке проходящего света, направленного под углом от 30° до 40° к оси испытуемого образца на фоне черного экрана при освещении источником света.

5.1.4 Обработка результатов

В образцах определяют общую площадь дефектов в клеевом шве, которая не должна превышать значений, установленных в ГОСТ Р 71310.

Результаты контроля регистрируют в протоколе.

5.2 Контроль оптической однородности клеевого шва толщиной 10 мкм

5.2.1 Сущность метода

Оптическую однородность клеевого шва контролируют по деформации волнового фронта при его прохождении через клеевой шов.

Для повышения точности определения малых величин деформации волнового фронта оптическую однородность измеряют в клеевом шве толщиной 100 или 50 мкм, а затем пересчитывают на толщину шва 10 мкм.

Заданную толщину клеевого шва обеспечивают путем помещения между склеиваемыми оптическими деталями двух отрезков оптического волокна толщиной (100±5) мкм или (50±3) мкм.

5.2.2 Оборудование и материалы

При проведении контроля оптической однородности клеевого шва применяют следующие оборудование и материалы:

- интерферометр с точностью определения до 0,1 интерференционной полосы;

- жидкость иммерсионную бром/нафталин (1-бромнафталин) или другую иммерсионную жидкость с аналогичным показателем преломления;

- волокно оптическое по ГОСТ Р МЭК 60793-2;

- салфетки обезжиренные из батиста или фланели по ГОСТ 29298.

Состав оборудования и материалов является рекомендуемым. Допускается применять другие материалы и оборудование, обеспечивающие требуемую точность контроля.

5.2.3 Испытуемый образец

Для проведения контроля применяют один образец по рисунку 1 с толщиной клеевого шва до 100 мкм.

Подготовку испытуемого образца к проведению контроля проводят в следующей последовательности:

- подбирают иммерсионную жидкость с показателем преломления, близким к показателю преломления накладной пластины интерферометра с точностью до 0,002 интерференционной полосы;

- на склеиваемых оптических деталях делают метку их взаимного расположения;

- оптические детали склеивают между собой по ГОСТ Р 71310, сохраняя при этом их взаимное расположение, отмеченное до склеивания.

5.2.4 Проведение контроля

Измерения проводят по инструкции, приложенной к интерферометру.

5.2.5 Обработка результатов

20 - делитель, выражающий отношение толщин клеевого слоя 100 к 10 с учетом двойного прохождения луча через клеевой слой;

10 - делитель, выражающий отношение толщин клеевого слоя 50 к 10 с учетом двойного прохождения луча через клеевой слой;

Результаты контроля регистрируют в протоколе.

5.3 Контроль показателя преломления клеевого шва

5.3.1 Сущность метода

Показатель преломления клеевого шва определяют для излучения длинной волны 0,539 мкм при температуре (20,0±0,5)°C.

5.3.2 Оборудование и материалы

При проведении контроля показателя преломления клеевого шва применяют следующее оборудование и материалы:

- жидкость иммерсионную бром/нафталин (1-бромнавталин) или другую подходящую иммерсионную жидкость;

- термометр жидкостной стеклянный по ГОСТ 28498;

- вату медицинскую гигроскопическую по ГОСТ 5556;

- спирт этиловый ректификованный технический высшего сорта по ГОСТ Р 55878 или иной подходящий растворитель;

- салфетки обезжиренные из батиста или фланели по ГОСТ 29298;

- осветитель типа ОИ-9 или лампу накаливания мощностью от 60 до 100 Вт по ГОСТ 2239 или другой подходящий источник света.

5.3.3 Испытуемый образец

Для проведения контроля применяют один образец по рисунку 1.

5.3.4 Проведение контроля

При проведении контроля испытуемый образец помещают при температуре (20,0±0,5)°C на призму рефрактометра на каплю иммерсионной жидкости. Освещают боковую поверхность испытуемого образца источником диффузного света и измеряют показатель преломления с точностью до 0,001 по ГОСТ 28869.

По окончании контроля поверхности призму рефрактометра очищают от клея и насухо протирают салфеткой.

5.3.5 Обработка результатов

t - температура, при которой проводят контроль, °C.

За результат контроля принимают среднее арифметическое значение трех измерений, допускаемое расхождение между которыми не должно превышать 0,002.

Результаты контроля регистрируют в протоколе.

5.4 Контроль прочности клеевого соединения при равномерном отрыве

5.4.1 Оборудование и материалы

При проведении контроля прочности клеевого соединения при равномерном отрыве применяют машину разрывную типа МР-05-1 по ГОСТ 28840 или любую другую, позволяющую проводить испытание на растяжение и изменять значения нагрузки с погрешностью не более 1% от измеряемой величины. Крепление приспособления (захватов) должно обеспечивать самоцентрирование испытуемого образца, т.е. направление приложенной растягивающей нагрузки должно быть перпендикулярным к плоскости склеивания и совпадать с продольной осью образца.

5.4.2 Испытуемые образцы

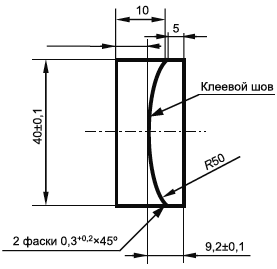

Для проведения контроля применяют пять образцов, форма и размеры которых приведены на рисунке 3.

|

Рисунок 3 - Образец 3 для проведения контроля прочности клеевого соединения при равномерном отрыве

Для изготовления испытуемого образца 3 применяют оптические детали из стекла марки К8 по ГОСТ 3514.

Наружные и внутренние поверхности испытуемых образцов должны быть отполированы. Образцы должны соответствовать следующим требованиям:

- параметр шероховатости Rz - не более 5 мкм по ГОСТ 2789;

- чистота внутренних поверхностей (плоскостей склейки) не хуже класса VI по ГОСТ 11141;

- общее отклонение поверхности - не более пяти интерференционных полос при местном отклонении до одной интерференционной полосы;

- боковые (торцевые) поверхности должны быть шлифованными, параметр шероховатости боковых поверхностей Rz - не более 2,5 мкм.

5.4.3 Проведение контроля

Перед проведением контроля образцы выдерживают не менее 20 мин при нормальных климатических условиях по ГОСТ 15150 и закрепляют в разрывной машине в приспособлениях-захватах.

Контроль проводят по ГОСТ 14760 постепенным увеличением нагрузки до разрушения образца, фиксируя по шкале значение разрушающего напряжения. Визуально осматривают обе части образца для определения характера разрушения: по клею, по стеклу.

5.4.4 Обработка результатов

где P - разрушающее напряжение при приложении растягивающего усилия, Н;

За результат контроля принимают среднеарифметическое значение пяти испытаний с округлением до 0,1 МПа.

Результаты контроля регистрируют в протоколе.

5.5 Контроль спектрального коэффициента пропускания клеевого шва толщиной 10 мкм

5.5.1 Оборудование и материалы

При проведении контроля коэффициента пропускания клеевого шва образца применяют следующие оборудование и материалы:

- спектрофотометр для области спектра, соответствующей заявленной для клея;

- спирт этиловый ректификованный технический высшего сорта по ГОСТ Р 55878;

- салфетки обезжиренные из батиста или фланели по ГОСТ 29298.

Состав оборудования и материалов является рекомендуемым. Допускается применять другие материалы и оборудование, обеспечивающие требуемую точность контроля.

5.5.2 Испытуемый образец

Для проведения контроля применяют один образец по рисунку 1.

5.5.3 Проведение контроля

5.5.4 Обработка результатов

где 0,92 - коэффициент, учитывающий потери на отражение от наружных поверхностей образца (по 0,04 от каждой из двух поверхностей).

Результаты контроля регистрируют в протоколе.

6 Методы испытаний клеевого соединения на стойкость к воздействию климатических факторов

6.1 Испытание на нагревостойкость

6.1.1 Оборудование и материалы

При проведении испытания на нагревостойкость применяют следующее оборудование и материалы:

- камеру тепла по ГОСТ Р 53618;

- интерферометр Майкельсона-Кёстерса или другого типа с точностью определения до 0,1 интерференционной полосы;

- спектрофотометр;

- прибор юстировочный контрольный, обеспечивающий точность измерения не менее 2 мкм;

- лупу с 6-кратным увеличением по ГОСТ 25706;

- спирт этиловый ректификованный технический высшего сорта по ГОСТ Р 55878;

- салфетки обезжиренные из батиста или фланели по ГОСТ 29298;

- вату медицинскую гигроскопическую по ГОСТ 5556.

Состав оборудования и материалов является рекомендуемым. Допускается применять другие материалы и оборудование, обеспечивающие требуемую точность измерений.

6.1.2 Испытуемые образцы

Для испытания на нагревостойкость применяют один образец по рисунку 1 и три образца по рисунку 2.

Перед проведением испытания проводят:

- контроль клеевого шва образцов на отсутствие видимых дефектов по 5.1;

- контроль спектрального коэффициента пропускания по 5.5;

- контроль децентрирования испытуемого образца согласно рисунку 1 по 8.3;

- контроль деформаций наружных поверхностей образцов согласно рисунку 2 по 8.2.

Для клеев, работающих в области спектра от 0,35 до 2,70 мкм, спектральный коэффициент пропускания испытуемых образцов определяют на длине волны 0,4 мкм; для клеев, работающих в области спектра от 0,15 до 1,20 мкм, - на длине волны 0,25 мкм.

6.1.3 Проведение испытания

Испытуемые образцы помещают в камеру тепла.

Режим проведения испытания: выдержка по 2 ч при каждой заданной температуре.

Испытание начинают с температуры 30°C, каждая последующая температура испытания должна быть на 10°C выше предыдущей.

Подъем температуры проводят в камере с испытуемыми образцами. Время выдержки образцов при заданной температуре отсчитывают с момента достижения параметров испытательного режима.

По окончании выдержки испытуемых образцов при заданной температуре в камере изменяют температуру до нормальной и извлекают из нее образцы.

Проводят контроль испытуемых образцов на отсутствие видимых дефектов в клеевом шве по 5.1.

Допускается извлекать испытуемые образцы из камеры без изменения температуры в ней до нормальной, при этом образцы выдерживают в нормальных климатических условиях по ГОСТ 15150 в течение 1,5 ч.

Если в клеевом шве образца при контроле по 5.1 не обнаружены деструкции или расклейки, то испытание продолжают при температуре на 10°C выше той, при которой было проведено испытание.

Испытание прекращают при появлении дефектов в клеевом шве (деструкции, расклеек) или материале образцов, обнаруженных при контроле по 5.1. В протоколе регистрируют температуру, при которой прекращено испытание, и извлекают образцы из камеры.

После проведения испытания при температуре 60°C или температуре, при которой обнаружены дефекты в клеевом шве или материале, проводят контроль деформаций наружных поверхностей по 8.2, децентрирования по 8.3 и спектрального коэффициента пропускания по 5.5.

6.1.4 Обработка результатов

Результатом испытания (нагревостойкостью) является температура, предшествующая температуре прекращения испытания.

В протоколе для каждого образца регистрируют следующие результаты испытания:

- температуру, предшествующую температуре прекращения испытания;

- значение спектрального коэффициента пропускания;

- значение деформации наружных поверхностей;

- значение децентрирования.

6.2 Испытание на холодостойкость

6.2.1 Оборудование и материалы

При проведении испытания на холодостойкость применяют следующее оборудование и материалы:

- камеру холода по ГОСТ Р 53618;

- интерферометр Майкельсона-Кёстерса или другого типа с точностью определения до 0,1 интерференционной полосы;

- спектрофотометр;

- прибор юстировочный контрольный, обеспечивающий точность измерения не менее 2 мкм;

- лупу с 6-кратным увеличением по ГОСТ 25706;

- спирт этиловый ректификованный технический высшего сорта по ГОСТ Р 55878;

- салфетки обезжиренные из батиста или фланели по ГОСТ 29298.

Состав оборудования и материалов является рекомендуемым. Допускается применять другие материалы и оборудование, обеспечивающие требуемую точность измерений.

6.2.2 Испытуемые образцы

Для испытания на холодостойкость применяют три образца по рисунку 2.

Перед проведением испытания проводят:

- контроль клеевого шва образцов на отсутствие видимых дефектов по 5.1;

- контроль деформаций наружных поверхностей образцов по 8.2.

6.2.3 Проведение испытания

Образцы помещают в камеру холода. Режим испытания: выдержка по 2 ч при каждой заданной температуре.

Испытание начинают с температуры минус 10°C, каждая последующая температура испытания должна быть на 10°C ниже предыдущей.

Снижение температуры проводят в камере с испытуемыми образцами. Время выдержки образцов при заданной температуре отсчитывают с момента достижения параметров испытательного режима.

По окончании выдержки образцов при заданном режиме их извлекают из камеры и проводят контроль на отсутствие видимых дефектов в клеевом шве по 5.1.

Если в клеевом шве образца при контроле по 5.1 не обнаружены деструкции или расклейки, то испытание продолжают при температуре на 10°C ниже той, при которой было проведено испытание.

Испытание прекращают при появлении дефектов в клеевом шве (деструкции, расклеек) или материале образцов, обнаруженных при контроле по 5.1. В протоколе регистрируют температуру, при которой прекращено испытание, и извлекают образцы из камеры.

После испытания при температуре минус 60°C или при которой были обнаружены дефекты в клеевом шве или материале, проводят контроль деформаций наружных поверхностей по 8.2.

6.2.4 Обработка результатов

Результатом испытания (холодостойкостью) является температура, предшествующая температуре прекращения испытания.

В протоколе для каждого образца регистрируют следующие результаты испытания:

- температуру, предшествующую температуре прекращения испытания;

- значение деформации наружных поверхностей.

6.3 Испытание на стойкость к термическому удару

6.3.1 Оборудование и материалы

При испытании на стойкость к термическому удару применяют следующее оборудование и материалы:

- камеры тепла и холода по ГОСТ Р 53618;

- интерферометр Майкельсона-Кёстерса или другого типа с точностью определения до 0,1 интерференционной полосы;

- прибор юстировочный контрольный, обеспечивающий точность измерения не менее 2 мкм;

- лупу с 6-кратным увеличением по ГОСТ 25706;

- спирт этиловый ректификованный технический высшего сорта по ГОСТ Р 55878;

- салфетки обезжиренные из батиста или фланели по ГОСТ 29298.

Состав оборудования и материалов является рекомендуемым. Допускается применять другие материалы и оборудование, обеспечивающие требуемую точность измерений.

6.3.2 Испытуемые образцы

Для испытания на стойкость к термическому удару применяют три образца по рисунку 2.

Перед проведением испытания проводят:

- контроль клеевого шва образцов на отсутствие видимых дефектов по 5.1;

- контроль деформаций наружных поверхностей образцов по 8.2.

6.3.3 Проведение испытания

Испытание проводят по следующему циклу. Испытуемые образцы помещают в камеру холода при температуре минус 60°C, выдерживают не менее 2 ч, затем переносят в камеру тепла при температуре плюс 65°C и выдерживают не менее 2 ч. Время перемещения образцов из камеры в камеру - не более 5 мин.

После каждого цикла испытания проводят контроль на отсутствие видимых дефектов в клеевом шве по 5.1, после трех циклов испытания - контроль деформаций наружных поверхностей по 8.2, предварительно выдержав образцы в течение 1,5 ч в нормальных климатических условиях по ГОСТ 15150.

Испытание прекращают при появлениях дефектов в клеевом шве образцов, обнаруженных при контроле по 5.1. В протоколе регистрируют число циклов, при котором прекращено испытание.

6.3.4 Обработка результатов

Результатом испытания (стойкостью к термическому удару) является предельное число циклов испытания, после проведения которых не наблюдают образование дефектов в клеевом шве образца (предшествующее числу циклов прекращения испытания).

В протоколе для каждого образца регистрируют следующие результаты испытания:

- предельное число циклов испытания, после проведения которых не наблюдают образование дефектов в клеевом шве;

- значение деформации наружных поверхностей после проведения трех циклов испытания и предельного числа циклов испытания.

6.4 Испытание на влагостойкость

6.4.1 Оборудование и материалы

При проведении испытания на влагостойкость применяют следующее оборудование и материалы:

- камеру тепла и влаги по ГОСТ Р 53618 и ГОСТ Р 53616;

- эксикатор по ГОСТ 25336;

- лупу с 6-кратным увеличением по ГОСТ 25706;

- интерферометр Майкельсона-Кёстерса или другого типа с точностью определения до 0,1 интерференционной полосы;

- спирт этиловый ректификованный технический высшего сорта по ГОСТ Р 55878;

- салфетки обезжиренные из батиста или фланели по ГОСТ 29298.

Состав оборудования и материалов является рекомендуемым. Допускается применять другие материалы и оборудование, обеспечивающие требуемую точность измерений.

6.4.2 Испытуемые образцы

Для испытания на влагостойкость применяют три образца по рисунку 2.

Перед проведением испытания проводят:

- контроль клеевого шва образцов на отсутствие видимых дефектов по 5.1;

- контроль деформаций наружных поверхностей образцов по 8.2.

6.4.3 Проведение испытания

Испытание проводят по следующему циклу. Испытуемые образцы в эксикаторе помещают в камеру тепла и влаги и выдерживают при температуре (40±2)°C и относительной влажности от 98% до 100% не менее 16 ч. Затем камеру выключают для инерционного охлаждения до температуры (20±5)°C и образцы выдерживают при этой температуре в течение (8±1) ч.

Через один, два и три цикла испытания проводят контроль на отсутствие видимых дефектов в клеевом шве по 5.1. Если после проведения третьего цикла испытания при контроле по 5.1 не обнаружены дефекты, то испытание продолжают с визуальным контролем после проведения семи циклов и далее после проведения каждых трех последующих циклов. Для контроля по 5.1 образцы извлекают из камеры и подсушивают в нормальных климатических условиях в течение 2 ч.

Испытание прекращают при появлении дефектов в клеевом шве образцов (деструкции, расклейки) при контроле по 5.1. В протоколе регистрируют число циклов, при котором испытание прекращено. После испытания проводят контроль деформаций наружных поверхностей образцов по 8.2.

6.4.4 Обработка результатов

Результатом испытания (влагостойкостью) является предельное число циклов испытания, после проведения которых не наблюдают образование дефектов в клеевом шве образца (предшествующее числу циклов прекращения испытания).

В протоколе для каждого образца регистрируют следующие результаты испытания:

- предельное число циклов испытания, после проведения которых в клеевом шве образцов не наблюдают образование дефектов (предшествующее числу циклов прекращения испытания);

- значение деформации наружных поверхностей после проведения трех циклов испытания и предельного числа циклов испытания.

7 Последовательные испытания клеевого соединения на стойкость к воздействию климатических факторов

7.1 Общие положения

7.1.1 Испытания клеевых соединений на воздействие климатических факторов проводят последовательно на одних и тех же образцах в непрерывно следующих друг за другом циклах испытаний на нагревостойкость, холодостойкость, стойкость к термическому удару и влагостойкость.

7.1.2 При проведении последовательных испытаний применяют оборудование и материалы по 6.1.1, 6.2.1, 6.3.1 и 6.4.1.

7.1.3 Последовательные испытания проводят параллельно на пяти образцах по рисунку 2 и одном образце по рисунку 1.

Перед проведением последовательных испытаний проводят:

- контроль клеевого шва образцов на отсутствие видимых дефектов по 5.1;

- контроль спектрального коэффициента пропускания образца согласно рисунку 1 по 5.5;

- контроль деформаций наружных поверхностей образцов согласно рисунку 2 по 8.2;

- контроль децентрирования образцов согласно рисунку 2 по 8.3.

Образование дефектов в отдельных образцах не является основанием для прекращения последовательных испытаний.

Если в испытуемых образцах обнаружены дефекты, то их заменяют и испытания продолжают по прерванному и последующим видам испытаний.

7.1.4 После завершения последовательных испытаний проводят контроль клеевого соединения по разделу 8.

7.2 Проведение испытания на нагревостойкость

Испытание на нагревостойкость проводят при температурах 50°C, 60°C, 70°C и 80°C с выдержкой образцов при этих температурах в течение 2 ч. Если в клеевом шве световой зоны образцов после окончания испытания не обнаружены расклейки и другие дефекты, то далее проводят испытание на холодостойкость.

7.3 Проведение испытания на холодостойкость

Испытание на холодостойкость проводят при температурах минус 40°C, минус 50°C, минус 60°C с выдержкой образцов при этих температурах в течение 2 ч. Если в клеевом шве световой зоны образцов после испытания не обнаружены расклейки и другие дефекты, то далее проводят испытание на стойкость к термическому удару.

7.4 Проведение испытания на стойкость к термическому удару

Испытание на стойкость к термическому удару проводят в соответствии с 6.3. Число проводимых циклов - три. Образцы считают выдержавшими испытание, если в клеевом шве световой зоны не обнаруживают расклейки и другие дефекты.

Образцы, прошедшие испытания на нагрево- и холодостойкость и стойкость к термическому удару, далее подвергают воздействию повышенной влажности по циклическому режиму с конденсацией влаги.

7.5 Проведение испытания на влагостойкость

Испытуемые образцы в эксикаторе помещают в камеру тепла и влаги и подвергают воздействию непрерывно следующих друг за другом циклов. Каждый цикл состоит из двух этапов.

На первом этапе цикла образцы в течение 12 ч подвергают воздействию относительной влажности от 97% до 100% при температуре (40±3)°C.

На втором этапе цикла образцы в течение 8 ч подвергают воздействию относительной влажности от 95% до 100% при температуре (25±2)°C.

Число циклов - не менее пяти.

Испытуемые образцы извлекают из камеры, выдерживают в нормальных климатических условиях по ГОСТ 15150 в течение 2 ч, протирают поверхности образцов салфеткой, смоченной этиловым спиртом, и проводят контроль на отсутствие видимых дефектов в клеевом шве по 5.1. Образцы считают выдержавшими испытания, если в клеевом шве световой зоны не обнаружены расклейки и другие дефекты.

7.6 Обработка результатов

Обработка результатов последовательных испытаний - по 6.1.4, 6.2.4, 6.3.4, 6.4.4.

Результаты контроля регистрируют в протоколе.

8 Методы контроля клеевого соединения после проведения последовательных испытаний

8.1 Контроль спектрального коэффициента пропускания

Контроль спектрального коэффициента пропускания клеевого шва толщиной 10 мкм образца после проведения последовательных испытаний проводят по 5.5.

8.2 Контроль деформаций наружных поверхностей

8.2.1 Сущность метода

8.2.2 Оборудование и материалы

При проведении контроля применяют следующее оборудование и материалы:

- интерферометр Майкельсона-Кёстерса или другого типа с точностью определения до 0,1 интерференционной полосы;

- спирт этиловый ректификованный технический высшего сорта по ГОСТ Р 55878;

- салфетки обезжиренные из батиста или фланели по ГОСТ 29298.

Состав оборудования и материалов является рекомендуемым. Допускается применять другие материалы и оборудование, обеспечивающие требуемую точность измерений.

8.2.3 Испытуемые образцы

Контроль деформаций наружных поверхностей проводят на образцах по рисунку 2.

8.2.4 Проведение контроля

Испытуемый образец устанавливают на столик интерферометра и наблюдают интерференционную картину при взаимно перпендикулярных перемещениях столика.

8.2.5 Обработка результатов

Результаты контроля регистрируют в протоколе.

8.3 Контроль децентрирования образца

8.3.1 Сущность метода

Децентрирование образца определяют как линейное значение сдвига оптической оси одной детали (линзы) относительно оптической оси другой детали (линзы) и выражают в микрометрах.

8.3.2 Оборудование и материалы

Для контроля децентрирования применяют контрольный юстировочный прибор, обеспечивающий точность измерения не менее 2 мкм.

8.3.3 Испытуемые образцы

Контроль децентрирования проводят на образцах по рисунку 2.

8.3.4 Проведение контроля

Испытуемый образец устанавливают на опорное кольцо юстировочного прибора и настраивают прибор на центр кривизны верхней линзы.

Прижимая линзу к опорной призме прибора, вращают ее, наблюдая за биением автоколлимационного блика.

Диаметр биения изображения дает удвоенное значение децентрирования в микрометрах.

Децентрирование образца (линз) C, мкм, вычисляют по формуле

Результаты контроля регистрируют в протоколе.

9 Оформление результатов испытаний (контроля)

Результаты испытаний (контроля) оформляют в виде протокола по форме, приведенной в приложении А.

Приложение А

(справочное)

Форма протокола испытаний (контроля)

УТВЕРЖДАЮ | |||||||||||||||

должность | |||||||||||||||

ФИО | |||||||||||||||

дата | |||||||||||||||

Протокол испытаний (контроля) клеевого соединения | |||||||||||||||

Тип клея: | изготовленного по: | ||||||||||||||

наименование, обозначение, марка | документ, по которому изготовлен клей | ||||||||||||||

В соответствии с: | |||||||||||||||

документ, по которому проводят испытание (программа, инструкция и т.д.) | |||||||||||||||

Проведены испытания: | на: | ||||||||||||||

указать проводимые испытания | оборудование, на котором проводились испытания | ||||||||||||||

Образцы из: | |||||||||||||||

марка или обозначение материала образцов, используемых при испытаниях | |||||||||||||||

Размером: | |||||||||||||||

размеры образцов в мм (размеры клеевого слоя) | |||||||||||||||

Результаты испытаний: | |||||||||||||||

Заключение (выводы): | |||||||||||||||

Подпись | ( | ) | Дата | ||||||||||||

( | ) | ||||||||||||||

УДК 681.7.045:006.354 | ОКС 37.020 |

Ключевые слова: оптика и фотоника, клеи оптические, методы контроля, методы испытаний | |