ПНСТ 815-2023/ИСО 27919-2:2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УЛАВЛИВАНИЕ, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ УГЛЕКИСЛОГО ГАЗА

Часть 2

ОКС 13.040

Срок действия с 2023-07-01

до 2024-07-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 239 "Улавливание, транспортирование и хранение углекислого газа"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 февраля 2023 г. N 9-пнст

Международный стандарт разработан Техническим комитетом ТК 265 "Улавливание, транспортирование и геологическое размещение двуокиси углерода" Международной организации по стандартизации (ИСО).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее, чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: 117418 Москва, Нахимовский проспект, д.31, к.2 и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Учитывая необходимость поэтапного внедрения новых технологических решений целью практического применения настоящего стандарта является накопление массива данных в рамках научно-исследовательской деятельности заинтересованных лиц.

Требования настоящего стандарта не применяются в рамках осуществления оценки соответствия любой из сторон.

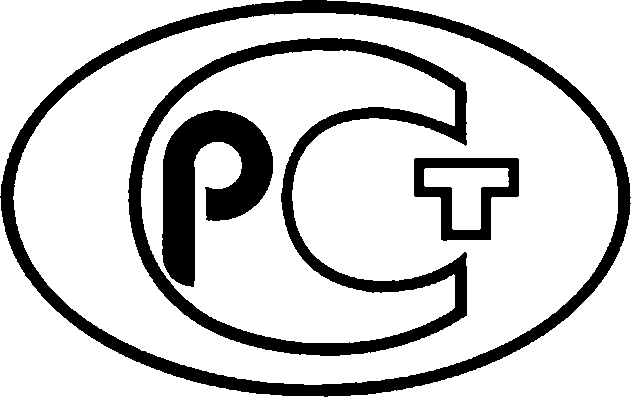

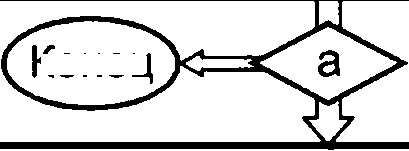

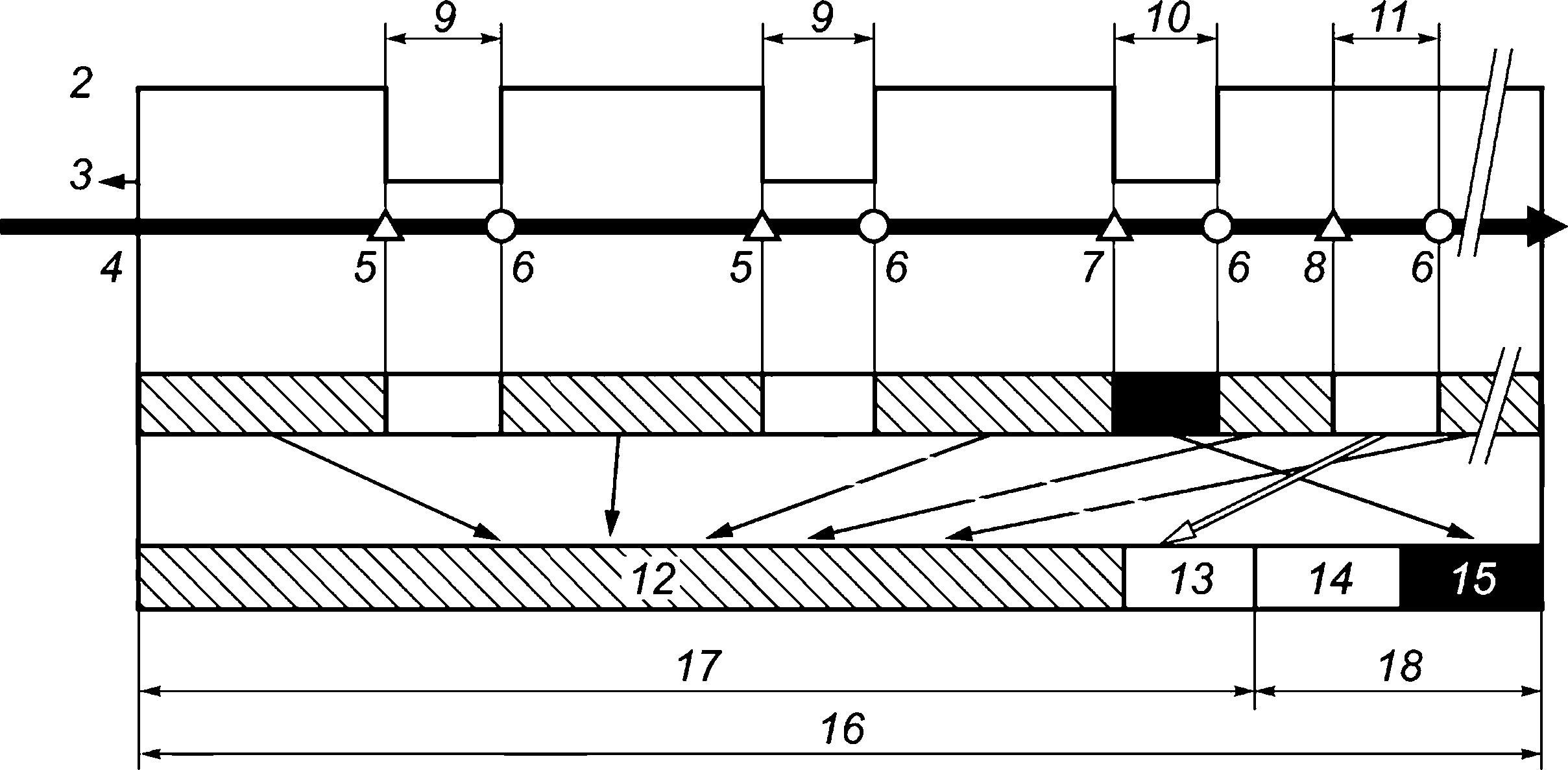

PCC применим ко всем тепловым электростанциям, на которых осуществляется сжигание ископаемого топлива. Упрощенная блок-схема, иллюстрирующая процесс PCC, показана на рисунке 1.

|

Рисунок 1 - Упрощенная блок-схема PCC

Экономическая и экологическая ценность установки PCC определяется ее техническими характеристиками, а также способностью обеспечивать и поддерживать стабильную работу в соответствии с требованиями ее собственников/заинтересованных сторон, а именно:

В настоящем стандарте описана процедура, сочетающая в себе оценку элемента технологии с методами оценки надежности, готовности и, в некоторых случаях, ремонтопригодности.

1 Область применения

Расчеты и методы обеспечения и поддержания надежной работы, представленные в настоящем стандарте, описывают проблемы, решаемые на этапах проектирования и строительства, а также подходы, позволяющие задокументировать надежность и готовность во время ежедневной эксплуатации. Указанные методы также будут определять текущие программы технического обслуживания.

Настоящий стандарт не содержит руководящих указаний по эталонным, сравнительным или оценочным исследованиям для работы установки PCC с использованием различных технологий улавливания (например, абсорбентов), а также не определяет соответствующие рабочие условия, такие как температура и т.д.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт [для датированной ссылки применяют только указанное издание ссылочного стандарта, для недатированной - последнее издание (включая все изменения)]:

3 Термины, определения, сокращения и обозначения

В настоящем стандарте применены следующие термины и определения.

Международная организация по стандартизации (ИСО) и Международная электротехническая комиссия (МЭК) ведут терминологические базы данных, предназначенные для использования в стандартизации, размещенные в сети Интернет:

- платформа онлайн-просмотра ИСО: доступна на https://www.iso.org/obp;

- Электропедия МЭК: доступна на http://www.electropedia.org/.

3.1 Термины и определения

3.1.1 административная задержка (administrative delay): Задержка технического обслуживания по административным причинам.

[МЭК 60050-192, 192-7-12, изменено - фраза "действия по техническому обслуживанию" заменена на "техническое обслуживание"]

3.1.2 готовность (availability): Способность установки PCC (3.1.21), интегрированной в электростанцию, находиться в состоянии, необходимом для работы в заданных условиях в заданный момент времени или в течение заданного интервала времени, при условии, что предоставлены требуемые внешние ресурсы.

3.1.3 внеплановое техническое обслуживание (corrective maintenance): Техническое обслуживание, проводимое после обнаружения неисправности для восстановления.

Примечание 1 - При проведении внепланового технического обслуживания элементов нарушается эксплуатационная готовность установки.

3.1.4 снижение номинальных характеристик (derated, derating): Различие между максимальным и достоверным значением или аналогичным условием.

Примечание 1 - Сокращенное время означает время работы со сниженной номинальной мощностью.

3.1.5 время простоя (downtime): Интервал времени, в течение которого элемент (3.1.9) находится в состоянии неспособности работать должным образом из-за внутренних неисправностей или профилактического технического обслуживания (3.1.24).

Примечание 1 - Время, в течение которого установка не готова к эксплуатации.

3.1.6 аварийная операция (emergency operation): Тип операции при внезапной неисправности (3.1.36), направленной на защиту оборудования от повреждения.

3.1.7 внешнее влияние (external influence): Критические объекты, возникающие за пределами границы оценки установки PCC (3.1.21).

3.1.8 механизм отказа (failure mechanism): Процесс, ведущий к поломке.

Примечание 1 - Процесс может быть физическим, химическим, логическим или их комбинацией.

[МЭК 60050-192:2015, 192-03-12]

3.1.9 элемент (item): Предмет рассмотрения.

Примечание 1 - Элементом может быть отдельная часть, компонент, устройство, функциональная или технологическая единица, оборудование, подсистема или система, связанная с технологией.

Примечание 2 - Элемент может состоять из оборудования, программного обеспечения, людей или любой их комбинации.

[МЭК 60050-192:2015, 192-01-01, изменено - словосочетание "функциональная единица" заменено на "функциональная или технологическая единица", слово "система" заменено на "система, связанная с технологией" в примечании 1. Примечания 3-5 исключены]

3.1.10 логистическая задержка (logistic delay): Задержка, исключая административную задержку (3.1.1), предназначенная для предоставления ресурсов, необходимых для выполнения или продолжения действия по техническому обслуживанию (3.1.12).

[ИСО 20815:2018, 3.1.24]

3.1.11 ремонтопригодность (maintainability): Способность сохраняться или восстанавливаться до состояния, в котором требуемая функция может выполняться при заданных условиях.

3.1.12 техническое обслуживание (maintenance): Сочетание всех технических и управленческих действий, предназначенных для сохранения или восстановления элемента (3.1.9) в состоянии, в котором он может функционировать в соответствии с требованиями.

Примечание 1 - Предполагается, что управление включает деятельность по техническому надзору.

[МЭК 60050-192:2015, 192-06-01]

3.1.13 среднее время простоя; MDT (mean downtime, MDT): Среднее значение времени простоя (3.1.5).

[МЭК 60050-192:2015, 192-08-10]

3.1.14 среднее время наработки на отказ; MTBF (mean time between failures, MTBF): Среднее значение времени между отказами, вызванными вынужденными отключениями (3.1.20), характеризующееся отношением времени безотказной работы в часах к количеству вынужденных отключений (3.1.20).

3.1.15 время между техническим обслуживанием; MTBM (meantime between maintenance, MTBM): Среднее значение времени между техническим обслуживанием (3.1.12), характеризующееся отношением времени безотказной работы в часах к количеству технических обслуживаний (3.1.12).

3.1.16 продолжительность бесперебойной работы (mission time): Период времени, в течение которого осуществляется бесперебойная работа.

Примечание 1 - Бесперебойная работа - это состояние, при котором оборудование или система находятся в рабочем состоянии на 100%.

[ИСО 10438-1:2007, 3.1.19]

3.1.19 оперативный фактор; OSF (on-stream factor, OSF): Отношение суммы всего времени работы в потоке к отчетному периоду (3.1.31), при этом оба значения выражают в часах.

3.1.20 отключение (outage): Интервал времени, в течение которого элемент (3.1.9) находится в состоянии невозможности выполнять требуемые функции по какой-либо причине.

[МЭК 60050-192:2015, 192-02-19, изменено - словосочетание "отключенном состоянии" заменено на "состоянии невозможности выполнять требуемые функции по какой-либо причине"]

[ИСО 27919-1:2018, 3.1.26]

Примечание 1 - Математически определяется формулой (3).

3.1.24 профилактическое техническое обслуживание (preventive maintenance): Техническое обслуживание (3.1.12), проводимое в соответствии с установленным графиком и выполняемое в соответствии с установленным критерием.

Примечание 1 - См. также техническое обслуживание по состоянию (МЭК 60050-192:2015, 192-06-07) и плановое техническое обслуживание (МЭК 60050-192:2015, 192-06-12).

[ИСО 23815-1:2007, изменено - слово "критериями" заменено на "критерием". Исключены примечание и последующий текст "в целях снижения вероятности отказа или ухудшения работы крана"]

3.1.25 проектный цикл (project cycle): Последовательность фаз, из которых состоит проект, включая базовое проектирование, проектирование, изготовление, ввод в эксплуатацию и непосредственно эксплуатацию.

3.1.29 проверенный технологический элемент (proven technology element): Элемент с низким или приемлемым уровнем возможной ошибки.

3.1.30 резервирование (redundancy): Возможность подключения элемента (3.1.9) в качестве эквивалентного блока для обеспечения функции, которую не может обеспечить текущий элемент (3.1.9).

Примечание 1 - Резервирование связано со стратегией проектирования, при которой предусмотрена дополнительная система или компонент, даже если один элемент выйдет из строя, дополнительная система или компонент будут работать вместо неисправного элемента, так что производительность станции не пострадает.

3.1.31 отчетный период; RP (reference period, RP): Период между начальным и конечным временем, в течение которого измеряют или прогнозируют все текущие или прогнозные показатели производительности.

Примечание 1 - Отчетный период эквивалентен периоду в часах.

3.1.32 надежность (reliability): Мера возможного положительного исхода и способности каждого элемента (3.1.9) при необходимости выполнять предназначенную функцию на собранной установке PCC (3.1.21) в течение заданного интервала времени в расчетных условиях без отказа.

3.1.33 надежная работа (reliable performance): Способность установки PCC (3.1.21) надежно функционировать в соответствии с установленными требованиями.

3.1.35 часы работы (service hours): Накопленный период времени в режиме ожидания и нормальной операции (3.1.18), включая запуск (3.1.39) и неисправность (3.1.36) между ними.

[ИСО 3977-9:1999, 3.98, изменено - формулировка "от воспламенения основного пламени до угасания пламени" заменена на "в режиме ожидания и нормальной операции, включая запуск и неисправность между ними"]

3.1.36 неисправность (shut-down): Управляемое на основе запрограммированной последовательности состояние, во время которого все требуемые функции установки PCC (3.1.21) и ее оборудования переводятся из рабочего в состояние останова.

3.1.37 резервное состояние (stand-by state): Нерабочее состояние готовности к запуску.

3.1.38 пусковая надежность; SR (starting reliability, SR): Вероятность успешного запуска (3.1.39), после которого установка PCC (3.1.21) находится в эксплуатации в течение заданного периода времени.

3.1.39 запуск (start-up): Действие по выводу установки PCC (3.1.21) и ее оборудования из состояния останова для активации элементов (3.1.9) в состояние готовности.

3.1.40 техническая задержка (technical delay): Накопленное время, необходимое для выполнения вспомогательных технических действий, связанных с техническим обслуживанием (3.1.12).

3.1.41 время готовности; TA (time availability, TA): Отношение разницы между временем неготовности элемента установки PCC (3.1.21) и отчетным периодом (3.1.31), суммированной по всем элементам этой установки, к отчетному периоду (3.1.31).

Примечание 1 - Время готовности рассчитывают путем вычитания времени неготовности из отчетного периода.

3.1.42 временная надежность; TR (time reliability, TR): Отношение разницы времени простоя установки PCC (3.1.21) и времени между техническим обслуживанием (3.1.12) ко времени между техническим обслуживанием (3.1.12).

3.1.43 неготовность (unavailability): Состояние, при котором установка PCC (3.1.21) не может работать должным образом из-за внутренних неисправностей или профилактического технического обслуживания (3.1.24).

3.1.44 время безотказной работы (uptime): Интервал времени, в течение которого установка PCC (3.1.21) находится в состоянии, когда она способна работать в соответствии с установленными требованиями.

Примечание 1 - Отсутствие необходимых внешних ресурсов может помешать работе, но не оказывает на нее существенного влияния.

Примечание 2 - Доступное время.

3.2 Сокращения

CCS - улавливание и размещение углекислого газа;

DSS - ежедневный запуск и остановка;

EHS - окружающая среда, здоровье и безопасность;

KPIs - ключевые показатели эффективности;

MAD - средняя административная задержка;

MDT - среднее время простоя;

MLD - средняя логистическая задержка;

MR - надежность бесперебойной работы;

MTBF - среднее время наработки на отказ;

MTPM - среднее время до профилактического обслуживания;

MTTR - среднее время ремонта;

OSF - время работы установки;

OST - суммирование времени работы установки по каждому элементу;

PCA - готовность установки РСС;

RAM - надежность, готовность и ремонтопригодность;

RP - отчетный период;

SC - выполнение графика;

SR - пусковая надежность;

TA - время готовности;

TBPM - время между профилактическим обслуживанием;

TQ - технологическая квалификация;

TR - надежность времени;

UT - время неготовности.

3.3 Обозначения

t - время выполнения задания, ч;

e - основание натурального логарифма;

4 Принципы

4.1 Общие сведения

В настоящем стандарте описана процедура оценки технологического элемента с использованием методов оценки надежности, готовности и, в некоторых случаях, ремонтопригодности.

Процедура оценки предполагает следующее.

a) Установка PCC должна быть спроектирована, изготовлена и построена в соответствии с проверенными и установленными инженерными методами в течение всего проектного цикла.

b) Проект установки PCC может представлять собой комбинацию проверенных технологических элементов с некоторыми новыми элементами, которые могут способствовать повышению производительности и/или экономии при строительстве или эксплуатации. Уровень новизны связан с технологической готовностью объектов прикладной техники.

c) Неисправность установки PCC не вызывает немедленной остановки основной электростанции.

d) Установка PCC является ремонтопригодной системой и ее готовность может быть улучшена, если ремонтопригодность, а также надежность каждого технологического элемента улучшаются посредством обратной связи по результатам эксплуатации и т.д.

Настоящий стандарт распространяется только на критические элементы и рассматривает параметры с точки зрения влияния на надежность/готовность/ремонтопригодность. Некритические элементы и некритические параметры в стандарте не рассматриваются.

4.2 Надежность работы

Надежность работы зависит от наличия установки PCC, работающей в соответствии с установленными требованиями.

Надежность работы имеет два аспекта:

a) требуемые характеристики удовлетворяются при исходных условиях;

b) работа поддерживается в течение определенного периода.

4.3 Обеспечение и поддержание надежности работы

Для того чтобы установка PCC функционировала в соответствии с установленными требованиями в течение проектного цикла, необходимо обратить внимание на следующие аспекты:

a) основные понятия готовности, надежности и ремонтопригодности (см. раздел 5);

b) рекомендации по обеспечению надежности работы при доставке с точки зрения проектирования (см. раздел 6);

c) рекомендации по адекватному мониторингу и оценке надежности работы с точки зрения эксплуатации и технического обслуживания (см. разделы 7 и 8);

d) рекомендации по предоставлению отчетов о готовности (см. раздел 9 с учетом разделов 6-8).

4.4 Схема процедуры

4.4.1 Схема потока процедур

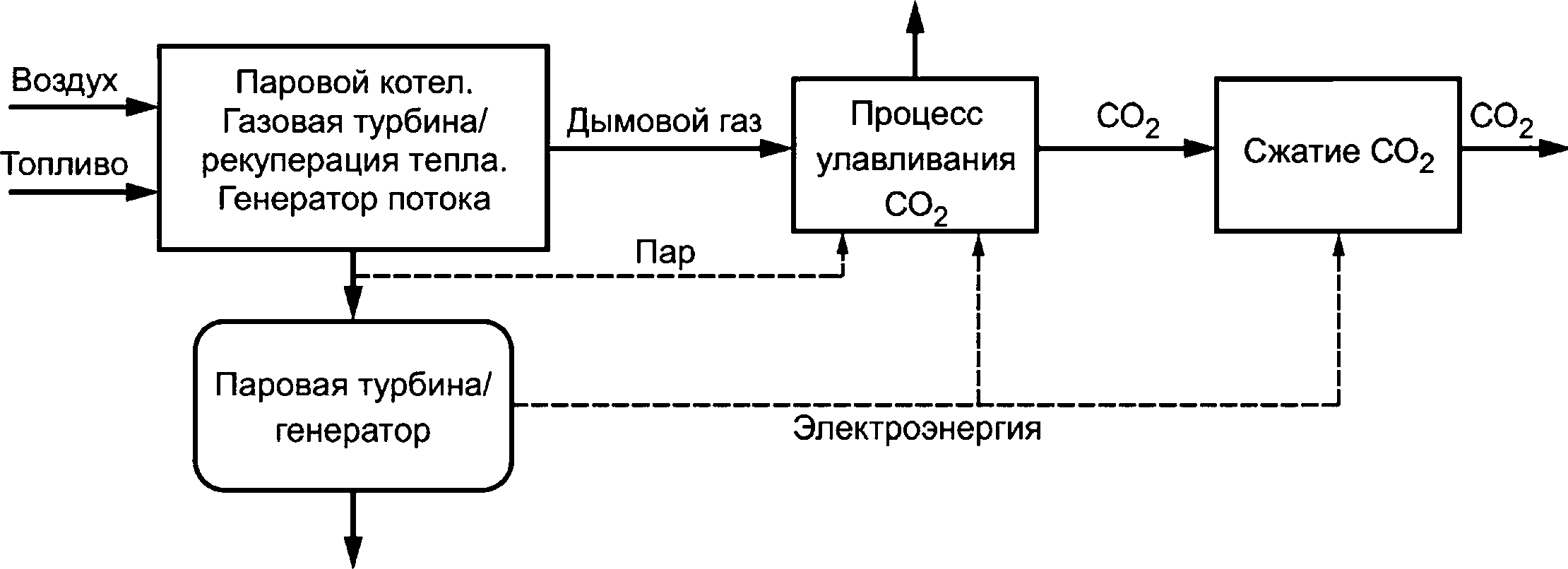

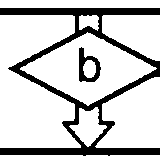

Процедура оценки состоит из этапов (шагов) процесса 1-6, пересекающихся с действиями в соответствующих фазах проектного цикла (см. блок-схему на рисунке 2). Этапы 1-3 относятся к категории стандартных и описаны в соответствующих пунктах и разделах. Этап процесса 2 (подробности) и этапы 4-6 классифицируют как справочные, и они имеют аналогичное описание.

________________

Примечание - Новый элемент означает новые технологические элементы.

Рисунок 2 - Блок-схема процедуры оценки

4.4.2 Краткое описание этапов 1-3 процесса. Основная часть

a) Этап 1 - описание установки PCC

Описание установки PCC является основой для оценки. Основные требования к проектированию установки PCC должны быть указаны в соответствии с 6.2.

Примечание 1 - Эти данные обычно предоставляет оператор, за исключением некоторых рабочих характеристик, когда их предлагает поставщик.

b) Этап 2 - базовое проектирование в цикле проекта

Схема должна быть приведена в соответствии с 6.3, а детали - в соответствии с А.3. Применяемая технология должна быть полностью описана как основа для оценки.

Следующие положения должны быть основаны на предыдущем опыте, исследованиях и разработках.

Результаты:

- обзор и управление рисками ключевых позиций и параметров.

Примечание 2 - Ключевые элементы и параметры обычно предоставляет поставщик;

- обзор и управление рисками эксплуатационных ограничений для проекта и процесса PCC приведен в A.3.

с) Этап 3 - эксплуатация и техническое обслуживание в цикле проекта

Для получения доказательств надежности работы следует проводить техническое обслуживание и мониторинг процесса PCC (см. разделы 7, 8 и 9).

4.4.3 Схема этапов 4-6 процесса. Оценка элементов, характерных для установки PCC, с некоторой неопределенностью

a) Этап 4 - анализ оперативной памяти, включая определение надежности для каждого элемента

Следует проанализировать и количественно определить влияние надежности каждого элемента на общую эксплуатационную готовность установки PCC. Если цель обеспечения готовности не достигнута, следует усовершенствовать проект.

b) Этап 5 - изучение ключевых факторов и механизмов отказов

Неопределенности в элементах, вызванные разрывом связанных параметров между опытом и применяемым проектом, остающимся на этапе 2 процесса (детали) (например, из-за элементов, характерных для установки PCC), должны быть качественно оценены с точки зрения возможного риска.

При значительном расхождении между опытом PCC или исследованиями и разработками, проектными требованиями по ключевым элементам и параметрам следует провести исследование ключевых факторов и механизмов отказов.

c) Этап 6 - квалификационное исследование или отчетность

Квалификационное исследование допускается использовать для управления рисками, связанными с оставшимися новыми элементами, путем предоставления доказательства для уменьшения неопределенности (см. A.7 и приложение C).

4.5 Основные принципы

Процедуру оценки на вышеуказанных этапах процесса регулируют следующие принципы:

a) следует подготовить общий план процесса оценки на этапе базового проектирования. План должен включать технические особенности и требования к отчетности с учетом всех условий эксплуатации установки PCC, определенных в разделе 7. План должен содержать управление, сбор данных, контроль и отчетность по оценке, как описано в разделах 6-9;

b) должна быть разработана основа для оценки (т.е. полные проектные требования и описания применяемого проекта в различных документах и чертежах в зависимости от важности технических элементов в проекте) в соответствии с разделом 6 (см. 6.2 - этап 1 процесса и 6.3 - этап 2 процесса). Дополнительная информация об основе для оценки приведена в ISO/TR 27912 и ИСО 27919-1;

c) на этапе 6.2 должны быть указаны соответствующие критерии приемки для целей надежности, готовности и ремонтопригодности как для новых технологических элементов, если они существуют, так и для всей установки PCC. Прежде чем устанавливать количественные цели, следует рассмотреть приблизительное влияние затрат на подтверждение соответствия;

d) следует оценивать и проводить скрининг технологических элементов установки PCC на основе анализа опыта работы эталонной установки или аналогичной установки, а также результатов исследований и разработок для классификации элементов (компонентов, условий взаимодействия и т.д.) на проверенные и новые элементы. Новизну характеризует использование новых технологических элементов, включающих новые типы компонентов или изменения критических размерных параметров, или известных элементов, ранее не используемых в указанных пределах эксплуатации (см. 6.3 - этап 2 процесса).

Для проверенных технологических элементов допускается применять инженерную практику.

Для новых технологических элементов предварительную оценку надежности можно выполнить с использованием имеющихся данных. Если данных недостаточно, новые технологические элементы можно заменить проверенными технологическими элементами;

e) следует отмечать и обновлять все доказательства с учетом опыта эксплуатации после ввода установки в эксплуатацию (как правило, после одного года эксплуатации) для целей проверки или предоставления обратной связи с вещественными доказательствами в соответствии с инструкциями (см. разделы 7-9).

Требуемые функции установки PCC в заданных условиях следует оценивать следующим образом:

1) подтверждать, что установка может достичь ожидаемую надежность работы (рассчитанную на этапе базового проектирования);

2) вносить возможные корректировки в работу;

3) оптимизировать действия по техническому обслуживанию (см. разделы 7-9 - этап 3 процесса)

5 Готовность, надежность и ремонтопригодность - основные понятия для установки PCC

5.1 Общие положения

В настоящем разделе представлены основные понятия доступности, надежности и ремонтопригодности для подготовки отчетов и оценки надежности работы установки PCC. Они включают в себя:

- границу оценки пространственных, временных и окружающих условий;

- оценку и количественную оценку доступности;

- оценку и количественную оценку надежности;

- оценку и количественную оценку ремонтопригодности;

- комбинированный аспект готовности, надежности и ремонтопригодности;

- неготовность (три категории).

Показатели эффективности, рассматриваемые в настоящем разделе, следующие:

a) для готовности в качестве KPI (см. 5.3):

- время готовности (ТА);

- обеспеченность производственной мощности установки PCC (PCA);

b) для надежности (см. 5.4):

- надежность бесперебойной работы (MR);

- среднее время наработки на отказ (MTBF);

- надежность времени (TR);

- пусковая надежность (SR);

c) по ремонтопригодности (см. 5.5):

- среднее время ремонта (MTTR);

- среднее время профилактического обслуживания (MTPM).

Пример расчета индекса производительности приведен в приложении F.

5.2 Пространственная и временная граница оценки

Пространственная граница оценки установки PCC должна быть ограничена областью, присущей или существенной для установки PCC, как указано в ИСО 27919-1. Однако это будет зависеть от используемой технологии и индивидуальных проектов.

Типовой отчетный период (RP) для учета эксплуатационных характеристик - это период между вводом установки в эксплуатацию после общезаводского технического обслуживания и следующим техническим обслуживанием при неисправности; выполняется повторно в период между вводом установки в эксплуатацию и закрытием установки, по мере необходимости.

5.3 Оценка и количественная оценка готовности

Готовность можно количественно определить:

a) как отношение TA, %, времени безотказной работы, ч, к RP, ч;

Время готовности ТА, %, вычисляют по формуле

Готовность для любого случая можно оценить, заменив значения времени, определенные по вышеуказанным формулам на базовые, которые могут определять различную готовность. Вышеизложенное можно применить для оценки, основанной на объеме производства.

Готовность установки РСС-PCA, %, вычисляют по формуле

5.4 Оценка и количественная оценка надежности

MR - это надежность в момент времени как функция истекшего времени бесперебойной работы. MR можно, например, выразить экспоненциальным распределением срока службы, если частота отказов постоянная в течение времени бесперебойной работы с использованием формулы (6) (см. [1])

где e - основание натурального логарифма;

t - время бесперебойной работы, ч.

Надежность каждого элемента при работе всего процесса можно рассчитать по наработке на отказ MTBF, ч. Среднее время безотказной работы MTBF установки PCC рассчитывают по формуле (7) (см. [1])

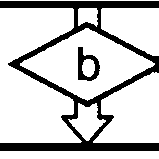

Рисунок 3 приведен для пояснения терминов, связанных со временем, в формуле (7) для расчета вышеуказанных терминов по записи операции.

Рисунок 3 - Дополнительное разъяснение формулы (7)

Надежность, определяемую как вероятность того, что система будет выполнять заданную функцию в заданных пределах в течение определенного периода времени, можно выразить через MR. В этом случае большая наработка на отказ приводит к более высокой надежности, поскольку частота отказов в MR может составлять 1/MTBF. Показатели MTBF часто используют для прогнозирования вероятности выхода из строя отдельного элемента в течение определенного периода времени.

TR может выражать способность системы выполнять предназначенную функцию в течение заданных интервалов времени. Для расчета TR формулу (1) для TA можно изменить, исключив период профилактического ремонта [см. формулу (8)].

Следует учитывать, что MTBF не всегда является подходящим показателем для оценки надежности установки PCC, которая работает с перерывами. Это связано с тем, что возможность проведения технического обслуживания во время простоя может быть использована для предотвращения принудительного отключения установки PCC.

Временную надежность TR, %, вычисляют по формуле

Пусковую надежность используют для оценки переходных характеристик установки PCC, работа которой включает частые пуски (см. [1]).

Пусковую надежность SR, %, вычисляют по формуле

Попытка запуска - действие, направленное на перевод установки РСС из состояния останова в рабочее состояние в течение заданного срока, и оба условия (начальное и конечное) должны быть четко определены.

Попытка запуска - действие, направленное на перевод установки PCC из состояния останова в рабочее состояние в течение заданного срока, и оба условия (начальное и конечное) должны быть четко определены.

5.5 Оценка и количественная оценка ремонтопригодности

Ремонтопригодность - это аспект технического обслуживания, который учитывает время простоя и может быть измерен как вероятность того, что неисправная установка PCC может быть восстановлена до рабочего состояния в течение интервала времени, заданного действием технического обслуживания, выполненным в установленных условиях, с использованием определенных процедур и ресурсов.

Ремонтопригодность количественно определяется MTTR, ч, при внеплановом обслуживании и MTPM, ч, в случае длительной эксплуатации.

При оценке ремонтопригодности на MTTR и MTPM помимо технических требований могут оказывать влияние другие факторы. В таком случае логистические и административные задержки должны быть исключены из оценки.

5.6 Комбинированный аспект готовности, надежности и ремонтопригодности

Готовность, %, как правило, вычисляют по формуле

Примечание - Готовность называют "оперативной готовностью".

MTBM и MTBF являются показателями надежности. Поскольку установка PCC является системой, которую можно обслуживать, MDT влияет на готовность.

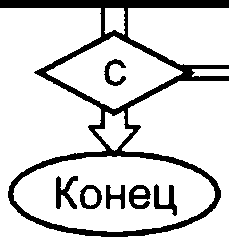

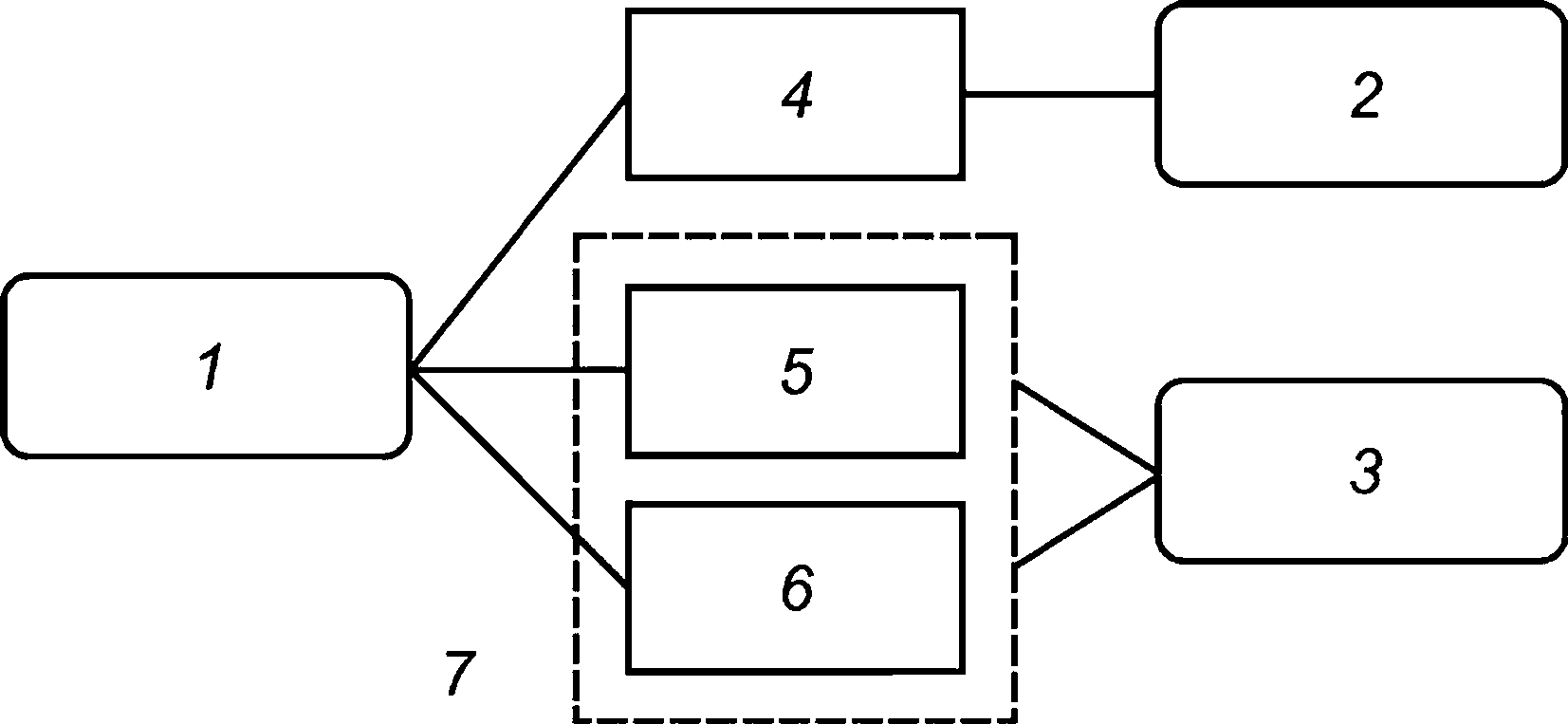

Следовательно, готовность можно повысить, если улучшатся ремонтопригодность и надежность. Эти соотношения показаны на рисунке 4.

|

1 - готовность; 2 - надежность; 3 - ремонтопригодность; 4 - MTBM или MTBF; 5 - MTTR; 6 - MTPM; 7 - MDT в дополнение к MAD и MLD

Рисунок 4 - Взаимосвязь между готовностью, надежностью и ремонтопригодностью

5.7 Неготовность (три категории)

Неготовность включает в себя следующую иерархию событий, которые можно усовершенствовать за счет проектных знаний, применяемых процессов и мониторинга, особенно для процессов без достаточного опыта эксплуатации (см. 8.2):

a) неготовность предусмотренная (запланированная);

b) неготовность непредвиденная, но с возможностью отсрочки (незапланированная отсрочка);

c) неготовность непредвиденна, но с невозможной отсрочкой (незапланированная, не подлежащая отсрочке).

Неготовность, которая может иметь уведомление о минимальном сроке, необходимом для завершения всех необходимых приготовлений, следует классифицировать как предусмотренную (запланированную). Незапланированное откладываемое событие может иметь необязательное уведомление о минимальном времени для достижения готовности к рабочему заданию. Значения могут быть известны и должны быть определены пользователем или оператором на основе его проектных характеристик.

6 Определение надежности, готовности и ремонтопригодности на этапе базового проектирования

6.1 Общие положения

Процедуру оценки начинают на этапе проектирования, она состоит из описания установки PCC (этап 1 процесса) и этапа базового проектирования (этап 2 процесса) в соответствии с 4.4 и 4.5.

6.2 Описание установки PCC

a) Описание установки PCC должно включать основные проектные требования и условия ее применения, в том числе описание, основанное на следующей информации, необходимой для проектирования:

1) граница оценки и местоположение каждого объекта.

Примечание 1 - Технологические блоки и компоненты, расположенные внутри каждой линии.

Примечание 2 - Взаимодействие с другими техническими системами, физической средой, другими операторами и лицами.

Примечание 3 - См. ИСО 27919-1:2018, рисунок 1;

2) расчетные условия на каждом объекте.

Примечание 4 - Дымовые газы, коммунальные услуги, химикаты, атмосферные условия на площадке и другие теплоносители (см. приложение G);

3) требования к производительности установки PCC.

Примечание 5 - KPI, базовая производительность и потребление коммунальных услуг, определенные в ИСО 27919-1, предлагает поставщик, приводя как целевые показатели производительности, которые должны быть подтверждены расчетами на основе схем объектов;

4) требования к объектам, установленные регулирующим органом, включая здоровье, безопасность и окружающую среду.

Примечание 6 - Данное положение выходит за рамки требований, указанных в ИСО 27919-1, и предназначено для справки;

b) эталонная схема нагрузки.

c) требования к производительности и стабильности, при наличии.

Примечание 8 - В соответствии с ИСО 27919-1:2018, приложение B.

1) Установившиеся рабочие диапазоны от минимальной нагрузки (%) до максимальной нагрузки (%), включая 100%-ную (нормальную) нагрузку.

2) Переходные режимы, связанные с изменением эксплуатационной нагрузки или пуском и остановкой.

6.3 Базовый этап проектирования

Под базовым этапом проектирования следует понимать предварительное рассмотрение РСС. Базовый проект должен быть выполнен в соответствии с установкой PCC (см. 6.2). Для оборудования/компонентов, имеющихся в продаже, и для нового оборудования/компонентов необходимо использование различных подходов. Оценка должна включать в себя практический опыт, научно-исследовательские и опытно-конструкторские работы. Предполагается, что цели по обеспечению ремонтопригодности достигнуты. Впоследствии необходимо рассмотрение базового проекта, которое позволит оценить надежность и готовность установки РСС. Для указанных целей допускается использовать способ, приведенный на рисунке 2 для информативных этапов (шагов). Информативные этапы процесса должны выполняться для нового оборудования/компонентов.

7 Определение надежности и готовности на этапе эксплуатации

7.1 Общие положения

Производительность, учитываемая при оценке готовности, ограничивается периодами, когда установка PCC находится в контролируемом режиме без остановки из-за неисправностей. Производительность установки в состоянии готовности должна быть указана в соответствии с требованиями для мониторинга производительности.

Результаты деятельности следует анализировать с использованием KPI, представленных ниже. Установка РСС очищает дымовые газы, приемлемый состав которых зависит от эксплуатационных характеристик используемых абсорбентов. Абсорбент подвержен разложению, что должно быть указано в качестве контролируемого параметра.

Базовые схемы нагрузки охватывают весь процесс от пусковых, автономных условий и нормальной работы до неисправности.

Готовность представляет собой сумму значений репрезентативных параметров, зависящих от ключевых показателей эффективности в каждой оцениваемой схеме нагрузки. Производительность во время разгона в данном случае не определяют. В случае частых отключений следует оценивать надежность запуска.

Однако для того, чтобы установка РСС соответствовала требованиям к работоспособности и экономичности основной электростанции, установка РСС должна удовлетворять требованиям источника дымовых газов (основной электростанции) и не должна ограничивать работу в переходном режиме, режиме пуска, останова и аварийного останова с последующим повторным запуском.

7.2 Обзор результатов работы

Мониторинг готовности недавно введенной установки PCC должен быть начат после успешного завершения эксплуатационных испытаний.

KPI, связанные с эксплуатацией, представлены ниже в дополнение к введенным на этапе проектирования:

a) PCPB (на основе произведенного количества; см. 9.2);

b) SC (выполнение графика с учетом избыточной мощности с использованием резерва для достижения целевого объема производства; см. 9.3);

c) OSF (время работы установки; см. 9.5).

Основными действиями являются четкое и единообразное представление фактических результатов работы с помощью показателей KPI, введенных в перечислениях a), b) и с) по RP.

7.3 Базовая схема нагрузки для оценки и отчетности о работе

а) Схема нагрузки для установки PCC состоит из комбинаций различных режимов работы, которые можно описать следующим образом:

1) нормальная работа (переходная и установившаяся; см. 7.4);

2) запуск и неисправность (включая перерывы между этими операциями; см. 7.5);

3) аварийный режим (см. 7.6);

4) время простоя (на техническое обслуживание, модификация, ремонт и т.д.; см. 7.7).

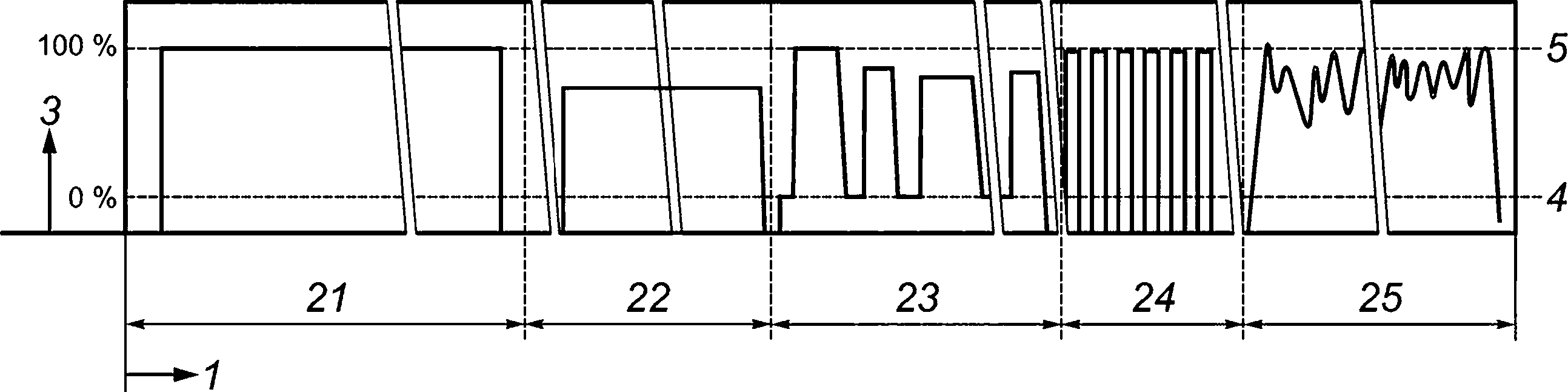

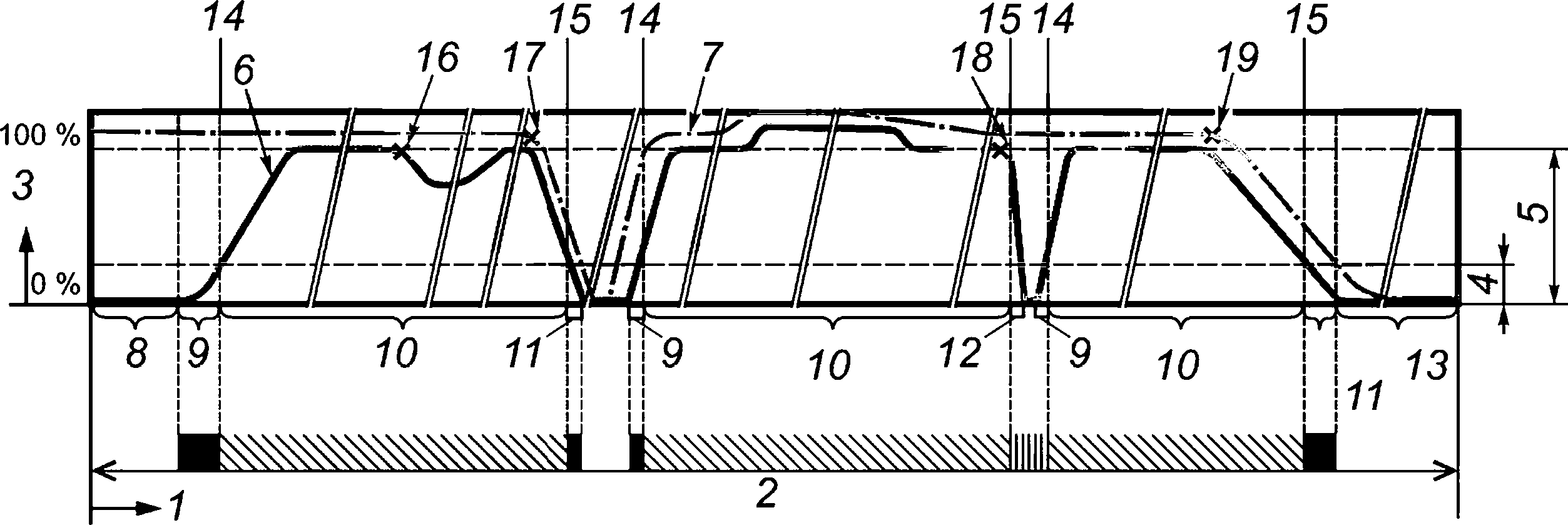

b) На рисунке 5 показана типовая схема нагрузки, на рисунке 6 представлена диаграмма работы, где положение каждого рабочего режима указано с помощью различных заштрихованных полос под его горизонтальной осью.

Если нагрузка основной электростанции или объем подаваемого дымового газа являются критическими, чаще всего установка PCC будет следовать нагрузке основной электростанции, при этом схема нагрузки установки PCC аналогична схеме нагрузки основной станции.

Схемы нагрузки перечислены ниже в 1)-5) и приведены на рисунке 5:

1) полная непрерывная нагрузка;

4) ежедневный запуск и остановка (или DSS);

|

Рисунок 5 - Типовая схема нагрузки для установки PCC

|

Рисунок 6 - Типовая схема нагрузки для установки PCC

К схеме нагрузки предъявляют особые пользовательские требования.

Рабочие характеристики в установившемся режиме наступают после переходных режимов, как описано в 7.4.

с) Эталонная или типовая схема нагрузки для установки PCC должна быть определена на этапе проектирования. Измерение фактической модели необходимо, т.к. она влияет на готовность и надежность за счет изменения уровней нагрузки и условий окружающей среды, если они существенно отличаются от расчетных условий. Кроме того, для характеристики нагрузки схемы должны быть определены следующие параметры:

1) среднее время безотказной работы;

2) требования к скорости первого пуска и/или разгона;

3) ежегодное количество плановых отключений установки РСС;

4) MDT для профилактического обслуживания.

Установку PCC, которая работает только на низкой мощности из-за работы электростанции с малой нагрузкой, считают полностью готовой с точки зрения времени, тогда как PCPB, определенный в формуле (11), относится к количеству PCP.

7.4 Нормальная работа (переходная и установившаяся)

Требования к нормальной работе следующие.

a) Требование допуска (допустимый диапазон колебаний) производительности должно быть четко определено и указано во время оценки в зависимости от каждого проекта, а также должно быть удовлетворено в установившихся условиях при типовой стабильной работе с полной и частичной нагрузкой.

Установка РСС должна работать при указанной минимальной нагрузке, обеспечивающей стабильность в соответствии с требованиями источника подачи дымовых газов. В это время может возникнуть необходимость решения проблем, связанных с низким рабочим порогом, таких как баланс распределения жидкости внутри системы.

b) При работе в переходных режимах должно быть подтверждено, что установка РСС может работать без проблем при изменении нагрузки установки РСС от минимальной до 100% и наоборот. Эксплуатационная нагрузка установки РСС должна регулироваться в соответствии со скоростью изменения максимальной нагрузки (например, 5%/мин) на основную электростанцию.

c) KPI по потребности в энергии должны быть определены в соответствии с ИСО 27919-1.

7.5 Запуск и неисправность

Запуск и неисправность обозначены заштрихованным периодом времени, соответствующим позициям 9 и 11 на рисунке 6.

Останов (неисправность) установки PCC выполняют в соответствии с безопасной минимальной циркуляцией для обеспечения готовности к повторному запуску в зависимости от обстоятельств.

На рисунке 7 показаны условия автономной работы в соответствии с готовностью (или температурой процесса) к запуску с учетом времени работы, необходимого для достижения цели. Указанный рисунок также определяет различные шаблоны запуска (шаблоны активации) установки PCC. В качестве примера вышеуказанные условия запуска могут быть описаны в терминах работы турбины в отношении запуска и останова.

Приведенные выше определения начальной и конечной точек также необходимы для уточнения требуемой скорости линейного изменения и времени запуска в соответствии с различными схемами запуска установки PCC на рисунке 7. SR [формула (9)] определяется автономным состоянием установки PCC на рисунке 7. При оценке SR отправной точкой может быть дополнительное (резервное) состояние, а целью может быть нормальное рабочее состояние, при котором нагрузка установки PCC должна быть указана между минимальной и номинальной. Начальная точка количественно определяется периодом времени, необходимым для вышеуказанной попытки запуска.

|

1 - холодное состояние (длительное автономное состояние); 2 - состояние прогрева (кратковременное автономное состояние); 3 - дополнительное (резервное) состояние (автономное состояние); 4 - нормальное рабочее состояние; 5 - холодный запуск; 6 - теплый старт; 7 - горячий старт; 8 - отключение до холодного состояния; 9 - отключение до состояния прогрева; 10 - выключение в дежурное состояние

Рисунок 7 - Типовая схема запуска и остановки установки PCC

7.6 Аварийный режим

Пример аварийного режима показан заштрихованным периодом времени, соответствующим позиции 12 на рисунке 6. Он представляет собой внезапную остановку, не требующую внепланового обслуживания, за которой следует немедленное восстановление установки. Внеплановое обслуживание необходимо, если работа установки PCC не может быть возобновлена после аварийного отключения.

Системы управления должны быть спроектированы таким образом, чтобы предотвращать небезопасные условия и подавать сигналы тревоги для предупреждения операторов о возникновении небезопасных условий работы. Данные системы должны иметь подходящие аварийные режимы своих компонентов и, если это критично, аварийное отключение установки PCC для защиты персонала и/или оборудования станции.

Влияние аварийного режима на источник подачи пара и дымовых газов следует рассматривать как часть аспектов безопасности.

7.7 Время простоя

Составные элементы простоя, связанные с внеплановым и профилактическим обслуживанием, приведены в таблице 1.

Таблица 1 - Подробная информация о времени простоя и времени обслуживания

Общее время обслуживания | ||||||||||||

Время работы | Время простоя | |||||||||||

Рабочее время | Нерабочее время | |||||||||||

Время профилактического обслуживания | Время на восстановление | |||||||||||

Время внепланового обслуживания | Время обна- ружения | Админист- ративная задержка | ||||||||||

Время обслуживания | неисп- рав- ности | |||||||||||

Логис- тическая задержка | Оперативное время профилактического обслуживания | Оперативное время внепланового обслуживания | Логис- тичес- кая за- держ- ка | |||||||||

Техни- ческая задерж- ка | Время прове- дения про- филак- тичес- кого обслу- жива- ния | Время функ- цио- наль- ной про- вер- ки | Техни- ческая за- держ- ка | Время лока- лиза- ции неисп- рав- ности | Время устра- нения неисп- рав- нос- ти | Вре- мя функ- цио- нальной про- вер- ки | ||||||

7.8 Организация и обучение операторов установки

Другими важными факторами, влияющими на надежность и готовность установки PCC, являются навыки оператора (включая навыки анализа). Персонал должен быть квалифицированным и подготовлен перед началом работы по эксплуатации, техническому обслуживанию и/или анализу установки PCC, чтобы обеспечить требуемые операции и удовлетворительные результаты.

Наиболее важным ресурсом программы мониторинга эффективности является персонал.

Для подготовки квалифицированных кадров персонал должен периодически проходить обучение, посещая курсы экспертов или производителей в рамках внутренних программ обучения.

Примечание - Успешные программы охватывают эксплуатационный, обслуживающий и управленческий персонал и способствуют осведомленности об условиях эксплуатации, функциональных требованиях и видах отказов установки PCC, а также о том, что на нее влияет, стимулируя повышение эксплуатационной готовности.

8 Значения технического обслуживания

8.1 Общие положения

В разделе представлены аспекты технического обслуживания, рассматриваемые на этапе проектирования, а также на этапе эксплуатации и технического обслуживания. Целевые показатели ремонтопригодности, определенные в 5.5, должны быть достигнуты при условии, что существующие стандарты и методы, не относящиеся к установке PCC, применяют по мере необходимости. МЭК 60706-2 и МЭК 60300-3-10 относятся к этой категории, подробная информация приведена в A.8.

Раздел определяет основу для обмена информацией о техническом обслуживании между пользователем, производителем, поставщиком технологии и подрядчиком по проектированию, снабжению и строительству для целей оценки.

8.2 Ремонтопригодность и время простоя

В таблице 1 показана разбивка времени простоя и времени обслуживания согласно МЭК 60050-192 (см. [3]). Время внепланового обслуживания обычно состоит из множества параметров, как описано в таблице 1, а типовая последовательность выполнения, указанная ниже, относится к ИСО 3977-9.

a) Выполняют необходимые приготовления, включая готовность к техническому обслуживанию во время неисправности, техническую задержку и время локализации неисправности до или после останова в зависимости от типа неготовности, указанного в 5.7.

b) Приобретают запасные части, инструменты и обеспечивают квалифицированным обслуживающим персоналом.

c) Ремонтируют или заменяют неисправный компонент (время устранения неисправности).

d) Выполняют любые проверки после технического обслуживания, включая пусковые операции, чтобы подготовиться к вводу дымовых газов (время функциональной проверки).

Основная причина простоя из-за технических сбоев и связанных с ними задержек должна быть прояснена посредством анализа сбоев.

Оценка времени технического обслуживания должна исключать любую связанную с этим задержку или другое время простоя из-за внешних воздействий, включая влияния, отличные от технических требований.

Логистическая задержка определяется внешними воздействиями и не учитывается в простое. RP должен быть достаточно длинным, чтобы покрыть один или несколько циклов профилактического обслуживания.

8.3 Стратегии технического обслуживания

Стратегии технического обслуживания могут определять правила последовательности работ по профилактическому обслуживанию в соответствии с IEEE Std. 902. Профилактическое техническое обслуживание имеет два аспекта: техническое обслуживание по состоянию и техническое обслуживание после капитального ремонта, как более подробно описано ниже в а) и b). Профилактическое обслуживание повышает эксплуатационную готовность и снижает частоту проведения внепланового обслуживания. MTPM определяется стратегией технического обслуживания и запланированной ремонтопригодностью оборудования. Эффективность профилактического обслуживания можно измерить как частоту проведения внепланового обслуживания.

Допускается использовать два подхода к профилактическому обслуживанию.

a) Техническое обслуживание по состоянию

Основано на определении возникающего сбоя по условию или направленного на определение условия. Базируется на надлежащем мониторинге условий установки PCC для сведения к минимуму последствия отказа или его предотвращения. Достигается за счет сокращения периода неисправности, необходимого для подготовки или выполнения корректирующих действий в рамках программы профилактического обслуживания, и за счет корректировки времени неисправности, что позволяет избежать незапланированных неисправностей.

b) Техническое обслуживание на основе капитального ремонта

Планируется на этапе проектирования, с целью предотвращения в дальнейшем сбоев или незапланированных остановок установок PCC. Обычно основано на истории технического обслуживания в прошлом в сочетании с результатами программ мониторинга производительности и другими показателями состояния оборудования. Может способствовать удовлетворительной работе до следующего запланированного осмотра или выявления возникающего состояния отказа.

9 KPI готовности для отчетности

9.1 Общие положения

a) PCA (см. 9.2);

b) PCPB (см. 9.2);

c) SC (см. 9.3);

d) TA (см. 9.4);

e) OSF (см. 9.5).

Общее пояснение к KPI а)-е) и соответствующая информация приведены ниже.

- загрузка установки PCC определена в 3.1.23;

- NC обычно используется в качестве основы для оценки и является обязательным для всего срока службы установки PCC. До тех пор, пока это значение не будет определено при эксплуатационных испытаниях, используют плановое (установленное заказчиком) или типовое расчетное значение в соответствии с контрактным соглашением изготовителя;

- NC, накопленный в ходе RP, является основой расчета по формуле (4);

2) Приведенные выше KPI а) и d), и b), с) и е) можно вычислить по формулам (3), (11), (12), (1) и (13) соответственно. Каждое слагаемое в формуле может быть получено путем суммирования значений каждого заштрихованного участка или периода времени одного и того же определения (помеченного одним и тем же значением на рисунке 8) соответственно в фактической операции, показанной на рисунке между рисунками с 9-12 для каждого KPI (см. приложение F, таблицу F.1, где в качестве примера показан упрощенный расчетный лист для расчета каждого KPI).

При расчете значения всех заштрихованных участков значение "3" на вертикальной оси преобразуется из "Загрузка установки РСС, %" в "Производительность установки РСС (т/ч)".

При расчете каждого KPI изменение нагрузки установки РСС можно считать ступенчатым (мгновенным), хотя оно имеет определенную скорость нарастания, если установка РСС работает в течение длительного периода, а переходный период при изменении ее нагрузки можно считать пренебрежимо малым, по сравнению с RP.

5) В приложении D приведены рекомендации по классификации различных режимов схемы нагрузки в соответствии с рисунком 8, учитывая возможные внешние воздействия и состояние установки PCC в отношении готовности установки PCC и PCPB. Это обеспечивает параметры в каждой формуле (см. 9.2).

7) ТА определяют по 9.4 для представления KPI на основе наработки без учета влияния внешних воздействий (см. 3.1.7).

9) Каждый KPI не включает влияние сезонного снижения номинальных характеристик [ESEDH в формуле (5)].

10) Возможность реализации установки PCC для проверки эксплуатационной пригодности путем устранения как внешних воздействий, так и профилактического обслуживания в рамках SC приведена в приложении E.

PCA выражают формулой (3) в 5.3 (все параметры аккумулируются в рамках RP). PCA на рисунке 8 имеет обозначения 26 и 27, соответствующие PCNP и NPC.

|

Рисунок 8 - Схема PCA и PCPB

PCPB, %, вычисляют по формуле

Фактическое состояние установки PCC, с учетом всех типов нагрузки, может быть представлено различными комбинациями каждой заштрихованной части, приведенной на рисунке 8, как показано на рисунке 9, где нагрузку установки PCC во время работы записывают вместе с истекшим временем.

В случае расчета KPI - см. 9.1, 2).

В действительности изменение нагрузки будет иметь крутой наклон, характерный для разгона или торможения установки PCC.

|

9.3 Соответствие графику

Выполнение графика SC, %, вычисляют по формуле

В случае расчета KPI - см. 9.1, 2).

|

Рисунок 10 - Схема SC

9.4 Время готовности

TA представляет собой отношение длины RP за вычетом суммы каждого элемента UT установки PCC к длине RP [см. 5.3, формула (1)].

RP и элемент UT показаны позиции 2 и 33 соответственно на рисунке 11. UT в реальной работе может быть получен суммированием каждого элемента (позиция 33) UT.

|

Рисунок 11 - Схема ТА для установки РСС

9.5 Коэффициент активности

Коэффициент активности OSF, %, вычисляют по формуле

|

Рисунок 12 - Схема OSF для установки PCC

Приложение А

(справочное)

А.1 Область применения

Процедура оценки состоит из шести этапов, необходимых для обеспечения и поддержания стабильной работы установки PCC (см. 4.5, рисунок 2, для лучшего понимания).

А.2 Этап 1 - описание установки РСС

Выбор установки PCC определяется конфигурацией процесса, взаимосвязью с электростанцией, внешней средой, инженерными сетями и нижестоящими объектами, а также требованиями к производительности (см. 6.2).

А.3 Этап 2 - основные этапы проектирования

А.3.1 Введение

Обзор конструктивных параметров или размеров, лежащих в основе технологических потоков, спецификаций основных компонентов и конструкций других подсистем, если применяемые спецификации находятся в пределах диапазона эксплуатационного опыта или подтверждены результатами исследований и разработок, включает следующее и кратко изложен в А.3.2 и А.3.3:

- основные этапы проектирования для проверки проектной надежности в зависимости от выбранных параметров;

- спецификация и прогноз готовности.

А.3.2 Основные этапы проектирования для проверки проектной надежности в зависимости от выбранных параметров

А.3.2.1 Описание технологии

Технология, предназначенная для использования, должна быть описана и задокументирована как часть оценки согласно договору с поставщиком. Описание зависит от неопределенности конструкции и представляется с учетом А.2 следующим образом.

a) Необходимая информация для описания элементов:

1) подробная информация о техническом проекте, включая необходимые данные, чертежи и другие соответствующие материалы, достаточные для оценки отработанности технологии;

2) описание их функций, предполагаемого использования, а также ожидаемых характеристик;

3) критерии приемки, включая требования к характеристикам, параметры проектных условий и допущения, относящиеся к их выбору или расчетам.

b) Информация о конструкции, указанная в следующих и других документах:

1) предварительные технологические схемы и массовый и тепловой балансы (M&HB). Блок-схема процесса показывает взаимосвязь элементов, выбранных для выполнения требуемых функций. В таблице M&HB указаны скорости потока, составы и условия эксплуатации;

2) предварительный перечень оборудования с указанием размеров. Включает в себя идентификацию всего оборудования установки с указанием основных характеристик на основе компонентов данной установки;

3) предварительно оформленные паспорта оборудования или машин. Кратко приводят эксплуатационные характеристики и другие технические требования к элементу. Данная информация необходима специалистам из различных технических областей техники или поставщикам собственного оборудования для начала детального проектирования производства.

А.3.2.2 Общая оценка проектных характеристик

Представляет собой обзор, предназначенный для определения того, находится ли применяемая спецификация проектных параметров в пределах предыдущего опыта, указанного в B.1.3.

Проверяют информацию 6.2, чтобы идентифицировать и определить параметр, относящийся к B.1.2. Информацию проверяют на полноту основных проектных данных и недостающих элементов, отвечающих эксплуатационным потребностям, которые будут уточняться. Оцениваемые параметры: 1) условия интерфейса и 2) требования к рабочим характеристикам, включая параметры, указанные в 6.2 а).

Каждый элемент следует сравнивать на основе оценки и анализа результатов на эталонной или аналогичной установке. Элементы или компоненты общей системы, отличные от простых компонентов в рамках границ оценки, должны быть указаны с учетом функционального разделения. Для этого вся установка PCC должна быть разделена на технологические блоки и их граничные условия с функциональными требованиями, определенными для сравнения с аналогичным опытом.

Если уровень технологической единицы недостаточно детализирован для сравнения с эквивалентными частями эталонной установки, каждый элемент может быть дополнительно разделен на управляемые технические блоки. Они могут включать любые новые комбинации или интеграцию. Такой анализ следует проводить на уровне, при котором неопределенность можно оценить по следующим показателям:

- функции;

- компоненты и их детали, если необходимо;

- внутренние связи между компонентами и условия, которыми воздействуют на компонент;

- внутренняя интегрированная система.

А.3.2.3 Оценка проектных характеристик компонентов

Оценка эффективности элементов компонентов посредством функционального разделения процесса включает следующие действия:

a) оценка методов определения размеров оборудования для подтверждения того, что предыдущие критерии, использованные на эталонных установках, действительны. Оценивают изменение размерных параметров, исходя из опыта;

b) оценка примененной спецификации проектных параметров для подтверждения того, что они находятся в пределах предыдущего опыта. Включает оценку поставляемых товаров;

c) оценка размера и коэффициента масштабирования каждого компонента, который имеет ключевое значение для производительности PCC и другого технологического оборудования, подтвержденная опытом. Если размер или коэффициент масштабирования не находится в пределах допустимого диапазона, группируют несколько единиц.

A.3.2.4 Элементы новой технологии

Новые элементы идентифицируют и анализируют путем применения функционального разделения.

Эффективность новых элементов оценивают с использованием опыта, не связанного с PCC, или путем анализа и экстраполяции результатов исследований и разработок. Полученные результаты производительности сравнивают с результатами работы проверенных технологических элементов, применяемых в настоящее время.

A.3.3 Спецификация и прогнозирование готовности

A.3.3.1 Общие положения

Установка PCC должна быть спроектирована таким образом, чтобы соответствовать целевому показателю эксплуатационной готовности с учетом общей экономической эффективности. Готовность можно определить на этапе проектирования, используя предыдущий опыт на других установках. Если информация о готовности отсутствует, применение резервирования и/или увеличения допуска элементов, а также улучшение ремонтопригодности допускается использовать в качестве компенсации, поддерживаемой конструкциями, обеспечивая конструкционно возможные неблагоприятные условия эксплуатации. Стратегия технического обслуживания, разработанная для минимизации MTTR, с необходимым периодом повторного запуска подкрепляет стратегии эксплуатации. Необходимо сформулировать проектные аспекты готовности, идентификации надежности элементов в А.3.3.2 а) и стратегии резервирования/допуска в А.3.3.3. Количественный анализ готовности (см. А.5) следует применять совместно с процедурой, описанной в А.3.3.2 с) для расчета.

A.3.3.2 Комбинированные аспекты готовности, надежности и ремонтопригодности

a) Идентификация надежности элементов

См. B.2.

b) Характеристики готовности

Готовность установки PCC должна обеспечиваться конструкционно с учетом ожидаемых неблагоприятных условий эксплуатации. Кроме того, на этапе проектирования необходимо разработать стратегию технического обслуживания для сведения к минимуму MTTR с требуемым периодом повторного запуска и включить ее как в проектную, так и в эксплуатационную стратегию.

Готовность на этапе проектирования можно рассчитать двумя способами: TA по формуле (1) и PCA по формуле (3). Как правило, на этапе проектирования инженеры используют формулу ТА. Схема нагрузки для эксплуатации эталонной установки PCC, работающей с номинальной мощностью и без сокращения производства, должна соответствовать нагрузке, применимой на этапе проектирования. Указанные два способа обладают следующими характеристиками.

TA не зависит от значения мощности, и числовое значение TA обычно больше, чем PCA. Поскольку TA легко определить, целесообразно сравнить его с другими установками.

В PCA с использованием формулы (3) для оценки следует учитывать следующее:

- сезонные воздействия, такие как колебания температуры охлаждающей воды, могут привести к внешним обстоятельствам, которые повлияют на производительность установки PCC. В этих случаях в качестве номинальной мощности обычно используют среднегодовую мощность без учета внешних воздействий;

- для установления готовности в условиях нормальной работы при расчете готовности не учитывается избыточная выработка сверх номинальной мощности. Такое производство должно оцениваться в SC по формуле (12).

c) Приложение к плану готовности

Оператор указывает целевые показатели готовности, а поставщик технологий предоставляет рекомендации о том, как их достигать в соответствии со стратегией технического обслуживания. Процедура расчета готовности установки PCC следующая:

1) основываясь на стратегии технического обслуживания оператора, необходимо определить три элемента:

- целевой показатель готовности;

- требования к продолжительности планово-предупредительного ремонта;

- требования к продолжительности непрерывной работы;

2) поставщик технологии рассчитывает требования к готовности в течение периода непрерывной работы. Определяют требования как к надежности, так и к ремонтопригодности элементов установки PCC;

3) для достижения цели обеспечения готовности, установленной оператором, поставщик технологии должен следовать процедуре, описанной в настоящем стандарте. Если это технически или экономически невыполнимо, поставщик технологии вместе с оператором (по согласованию) может найти оптимальное сочетание трех элементов, перечисленных в 1).

A.3.3.3 Стратегия резервирования/допуска мощности компонентов и производительности станции

a) Применение резервирования

Некоторые компоненты спроектированы с резервированием, в то время как другим должен быть предоставлен эксплуатационный запас, чтобы обеспечить производительность, превышающую требуемую, как показано (или рассчитано) ниже, с учетом смягчения последствий отказов:

- запасной или резервный компонент;

- допустимая производительность компонентов или резерв производительности станции.

Ненагруженный резерв - состояние, при котором элемент находится в резерве и работает только в случае отказа основного элемента. Допуск или резерв производительности могут гибко предоставлять дополнительные возможности, когда одни и те же элементы эксплуатируются в соответствии с требованиями.

Запасные или резервные компоненты должны быть сведены к минимуму, в зависимости от стратегических принципов собственника.

b) Применение запасного или ненагруженного резерва

Запасные или резервные компоненты и подсистемы повышают надежность и готовность в зависимости от их собственных значений в применяемых условиях, но приводят к увеличению затрат на установку и обслуживание. В этом случае следует принять во внимание допущение 4.1 с), даже если неисправность в установке PCC приведет к ее отключению.

Критическое оборудование не может быть избыточным, но не ограничивается следующими случаями, если предоставление запасного нерентабельно; в случае, когда производитель не имеет возможности заменить запасную часть; период изготовления долгий, а запасные части трудно найти.

c) Допустимая мощность компонентов и производительность станции

Запас мощности должен устанавливаться применяемыми стандартами, отраслевой практикой или поставщиком для снижения эксплуатационной неопределенности. Дополнительный запас должен быть установлен по соглашению всех сторон. Их следует контролировать в целом, чтобы избежать дублирования на протяжении всего проектного цикла.

Запас на загрязнение компонента или деградацию технологической части вместе с истекшим временем должен быть сделан для поддержания его производительности в течение требуемого периода на основе стандартов и/или конкретного опыта применения компонента или технологической части (полученного поставщиком).

Запас, отведенный на неопределенность, для технологического объекта с ограниченным опытом эксплуатации должен уменьшаться с увеличением времени эксплуатации.

Если оцененная надежность элемента неприемлема, то необходимо как можно раньше начать перепроектирование или замену, чтобы обеспечить повышение надежности.

При планировании и мониторинге программы надежности фактический резерв компонента должен быть определен после ввода в эксплуатацию. Его следует переоценить с точки зрения оптимизации, используя количественный анализ готовности, приведенный в А.3.3.2, с применением измеренных показателей надежности по В.2.

В некоторых случаях запас перекрывает недостатки компонентов или может отложить необходимое техническое обслуживание на удобное время.

A.4 Этап 3 - этап эксплуатации

Техническое обслуживание и мониторинг (процесса PCC) для подтверждения надежной работы - см. разделы 7-9.

Анализ неготовности, описанный в разделе 9, для выявления основных причин отклонений от проекта может помочь повысить надежность установки PCC за счет учета опыта проектирования, эксплуатации или технического обслуживания. На основе опыта, полученного по результатам анализа неготовности, можно оценить отработанность технологии.

A.5 Этап 4 - анализ RAM

A.5.1 Общие положения

Этот этап должен определить оптимальную готовность, достигаемую посредством количественной оценки по отношению к цели. Требования к проектированию подсистем и компонентов - основная цель, определяющая максимальную надежность и ремонтопригодность каждого компонента.

Анализ RAM - это хорошо зарекомендовавшая себя методология, которая может эффективно оценить установку PCC, независимо от того, находится ли она в стадии проектирования или в процессе эксплуатации. Подробности приведены в [5] в случае, если исследуемая установка PCC удовлетворяет начальным характеристикам.

Анализ RAM может внести следующий вклад в базовый проект:

- выводы могут быть сформулированы и проверены посредством коммерческой эксплуатации, оценивая, достигает ли она ожидаемого целевого уровня готовности, охватывая проектный цикл, который будет использоваться во время эксплуатации;

- для проектирования новых элементов предложения по определению требований к надежности и ремонтопригодности установленных компонентов для достижения заданной готовности в течение заданного периода;

- рекомендации по идентификации изделий, наилучшие возможные изменения конструкции и качественная оценка последствий внесенных изменений конструкции для изделий с недостаточной надежностью.

Для проведения анализа RAM необходимо учитывать следующее.

Вышеупомянутое оценочное действие предполагает, что система PCC представляет собой набор проверенного оборудования и влияние новой конструкции невозможно, что исследуемая установка PCC удовлетворяет исходным характеристикам и требованиям этих характеристик;

- если задано целевое значение PCA, указаны соответствующие условия для установки PCC (6.2), базовая информация о конструкции (A.3), схема загрузки (раздел 7) и стратегии технического обслуживания (раздел 8), стратегии резервирования/резервирования для производительности компонентов и производительности установки (A.3.3.3), они должны соответствовать возможной модификации этих стратегий в случае применения новых элементов;

- если изменение конфигурации происходит по предыдущему опыту, необходимо проверить параметры конструкции для обеспечения надежной работы;

- количественный анализ установки PCC для подтверждения выполнения целевого показателя эксплуатационной готовности следует проводить в кратчайшие сроки после решения технических неопределенностей.

А.5.2 Входные данные надежности

Для анализа RAM требуются данные об опыте, такие как частота отказов, сценарии отказов и последствия отказов элементов, которые должны быть введены.

Как правило, для проведения анализа RAM в открытом доступе недостаточно данных измерений, характерных для установки PCC.

Сбор данных о надежности и разрушении элементов должен основываться на опыте эксплуатации изделий на установки РСС. В частности, для элементов необходимо провести качественную оценку на основе передовой производственной практики в соответствии с В.2 и информации, представленной в 6.2 и А.3.2, а также необходимо учитывать следующее:

a) для проверенных элементов

Используют проверенные технологические элементы, обеспечивающие соответствие применимому стандарту или отраслевой практике.

В основу должны быть положены сведения об известных компонентах и сведения об эталонных установках с аналогичным или таким же процессом.

Информация об известных компонентах получена из общедоступной базы данных, где сведения о механических и электрических неисправностях собирают из информации, приведенной в сервисных записях промышленных предприятий, как указано в B.2.2;

b) для новых элементов

Данные по этой категории недоступны.

Если данные об изучаемой установке PCC заметно отклоняются от опыта работы на эталонной установке или аналогичного опыта, следует провести анализ для того, чтобы подготовить входные данные (включая надежность) для проведения анализа RAM на этапе 6. Ценным источником информации для оценки надежности нового элемента является процедура TQ, приведенная в приложении C.

Аналитик должен получить доступ к различным источникам информации, чтобы найти соответствующие данные, необходимые для нового элемента в соответствии с приложением В;

c) сценарии неисправности

Чтобы установить сценарии отказа для установки PCC, требуется высокий уровень знаний о применяемых процессах и оборудовании. Конструкции систем следует рассматривать с точки зрения надежности с учетом многих случаев эксплуатации. Аналитик должен иметь доступ к различным источникам информации, чтобы понять параметры и механизмы отказов, необходимые для оценки применяемой технологии в соответствии с B.3.2.2.

A.5.3 Анализ

Анализ RAM позволяет определить части установки, которые имеют решающее значение для достижения целевых показателей производительности. Его фактическая значимость может также зависеть в первую очередь от состава проверенных и новых технологических элементов, если применяют B.2 и B.3.

Далее надежность новых элементов должна быть повышена за счет стратегии избыточности и допуска, а также непосредственно возможных контрмер в соответствии с B.2.

A.5.4 Вклад анализа RAM в техническое обслуживание

Анализ RAM позволяет получить представление об оптимальном техническом обслуживании, инспекциях или капитальных ремонтах, которые периодически требуются для достижения целей, и методах технического обслуживания, необходимых для снижения рисков производительности предприятия, вызванных новыми элементами.

A.6 Этап 5 - изучение ключевых факторов и механизмов отказов

A.6.1 Общие положения

Непроверенные элементы могут быть оценены по соответствующим ключевым показателям, которые являются типовыми и могут часто исследоваться, а также по механизмам отказов для каждого вида отказа.

Когда основания для управления рисками, связанными с новой технологией, не могут быть получены только непосредственно из фактического опыта эксплуатации или аналогичного проверенного опыта промышленного предприятия, их можно получить путем анализа различий значений связанных параметров между опытом/знаниями и изучаемым проектом. Непроверенные элементы следует анализировать с точки зрения предотвращения рисков, связанных с отклонением значений параметров от опыта. Анализ следует проводить путем оценки возможных механизмов отказа и контрмер, связанных с преодолением на основе других источников информации. Для подготовки обоснования по приложению В в дополнение к обычным источникам информации необходимо получить доступ к надежным и безопасным.

Примечание - В контексте этого этапа новые элементы не обязательно считаются непроверенными.

А.6.2 Процедура

a) Данные об установке PCC, которых может быть недостаточно на этапах 2-4, следует изучить, чтобы определить функциональное назначение новых элементов, в случае, если сторона, проводящая оценку, не имеет достаточного опыта работы с PCC, и следующие пункты должны быть изучены в поддержку вышеизложенного.

b) Принимаются во внимание ключевые факторы, которые могут повлиять на надежную работу установки PCC, и меры по их устранению для реализации на фактической установке PCC, по возможности, на этапе планирования, чтобы предотвратить возникновение соответствующих отказов.

c) В проект может быть включено рассмотрение мест мониторинга или контрольных точек для получения надежных данных во время эксплуатации установки PCC, а техническое обслуживание должно быть дополнено после эксплуатации для оценки и реагирования на события, которые могут привести к ухудшению работы оборудования или останову установки PCC.

d) Определить типовые проблемы, которые могут снизить готовность и надежность установки PCC, а также контрмеры и решения, если это возможно.

e) На этом этапе для подтверждения данных необходимо получить доступ к надежным и безопасным источникам информации, если невозможно найти доказательства, которые обеспечивают достоверность соответствующего вида отказа, то такие данные должны быть получены на этапе 6.

A.7 Этап 6 - квалификационное исследование

A.7.1 Общие положения

Этот этап представляет собой краткое изложение исследования новых элементов, не управляемых с помощью вышеуказанных этапов процесса, для определения и помощи в подготовке доказательств и обоснования их надежности для новых элементов после анализа механизма риска и отказа, связанного с контрмерами.

A.7.2 Процедура

Процедура предоставления данных о надежности в отношении обоснования функционирования должным образом в определенных условиях показана на рисунке С.1 в качестве руководящих указаний с акцентом на новые элементы. Можно попытаться количественно оценить и, при необходимости, повысить надежность на основе сгенерированных обоснований следующим образом:

a) основа для оценки (основа квалификации на рисунке С.1) должна уточняться в соответствии с информацией, полученной на этапе 1;

b) классификация элементов технологии (оценка технологии на рисунке C.1): новый элемент, идентифицированный на этапе 2, должен быть проверен, как указано в приложении C;

c) оценка угроз выполнена успешно на этапе 6;

d) выбор методов оценки на основе общего плана оценки (план квалификации на рисунке С.1);

e) сбор данных: действия (анализы и тесты) для сбора обоснований (см. выполнение плана на рисунке С.1 и см. этапы 2 и 5).

Оценивают соответствие полученных данных требованиям проектной основы для оценки по B.3.2.1 и оценку эффективности на рисунке C.1. Используя собранные данные, проводят анализ готовности изделия/технологической единицы и всей установки PCC, передавая их обратно на этап 4 и сравнивая с критериями принятия решения. Повторяют шаги а)-е) до тех пор, пока не будет достигнуто соответствие критериям принятия решения, если требования к производительности могут влиять на надежность установки PCC.

Новые элементы (для которых обычно не существует соответствующих требований к спецификации) или элементы с высокими или неприемлемыми уровнями неопределенности в случае невыполнения требования допускается применять к промышленной установке, если она соответствует техническим требованиям, разработанным в ходе квалификационного исследования.

Если окончательное принятие квалификационного исследования элемента не достигнуто, приводят рекомендации по замене на проверенные технологические элементы, обеспечивающие требуемые функции, или, в качестве альтернативы, уменьшают рабочий диапазон для технологии, чтобы обеспечить достаточный запас производительности.

A.8 Вспомогательная информация о значениях технического обслуживания

Готовность может быть ключевым фактором, который следует учитывать на этапе проектирования, равно как и возможность поднимать и устанавливать компоненты, а также выравнивать и тестировать их.

Системы или средства поддержки технического обслуживания, которые включают в себя технические публикации, такие как процедуры капитального ремонта и руководства по техническому обслуживанию, запасные части, обслуживающий персонал с его обучением, тестируемостью, системы сбора данных о техническом обслуживании и инструменты, поддерживающие техническое обслуживание, должны быть адаптированы оператором на основе информации от поставщика.

Соответствующие обязанности поставщиков и операторов, включая технические требования по поддержанию ожидаемого срока службы компонентов, срока службы покрытия и интервалов между проверками для поддержания устройства в безопасном и надежном состоянии, приведены в ИСО 3977-9. Данные вопросы необходимо изучить, чтобы оценить влияние на них схемы нагрузки и типа топлива на принимающей электростанции.

Присущая ремонтопригодность должна быть подтверждена на этапах производства и эксплуатации.

На основе сбора, анализа и обратной связи данных по техническому обслуживанию должна быть подтверждена оценка эффективности технического обслуживания и улучшения конструкции установки PCC с рекомендациями поставщика.

Приложение B

(справочное)

Опыт использования эталонной установки и ее компонентов

B.1 Общие положения

B.1.1 Описание

Предусматривает использование опыта эталонной установки с ее компонентами, аналогичных/проверенных технологий в отрасли, а также научно-исследовательских и опытно-конструкторских работ от пилотных до промышленных масштабов применяемой технологии:

a) информацию этапа 2 (А.3) для идентификации новых элементов (см. В.1.3);

b) данные, используемые на этапе 4 (А.5) для анализа RAM (см. В.2);

c) рекомендации по выполнению этапа 3 (разделы 7-9) при мониторинге эффективности (см. В.2.3);

d) информацию об этапах 5 (см. А.6) и 6 (см. А.7) - см. в В.3.1.

B.1.2 Перечень критических параметров

Повторяя классификацию технологических позиций A.3.2.2, следует провести следующий анализ для каждой позиции:

a) важнейшие параметры, регулирующие проектирование, влияющие на ключевые вопросы эксплуатационных требований и требований к характеристикам, определяются как критические параметры или применяемая спецификация критических проектных параметров, если это информация, необходимая для проектирования. Перечень критических параметров обобщает и должен охватывать все подобные элементы;

b) приемлемый диапазон заданных параметров должен быть определен в соответствии с процедурой, описанной в А.3.2.2, чтобы найти новые элементы, в которых выбранная спецификация критических параметров, влияющих на текущий дизайн, выходит за рамки этого диапазона;

c) некоторые критические параметры могут быть непонятны в зависимости от уровня готовности технологии и должны быть связаны с возможными отказами и механизмами отказа. Если требование к техническому элементу неверно или отсутствует из-за нехватки данных/знаний о таких влияниях, могут возникнуть трудности, затрагивающие несколько элементов;

d) должны быть установлены критические параметры, связанные с новыми элементами, идентифицированными на этапе 2 (A.3). Конкретный критический параметр отдельного элемента может распространяться на другие связанные элементы и должен проверяться в отношении всей установки PCC итерационными способами.

Примеры приведены в таблицах G.1 и G.2 в качестве матриц для классификации новых элементов с их расположением (системами) на установке PCC.