ГОСТ Р 58499-2019

(ИСО 29461-1:2013)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СИСТЕМЫ ОЧИСТКИ ВОЗДУХА, ПОДАВАЕМОГО В РОТОРНЫЕ УСТАНОВКИ. МЕТОДЫ ИСПЫТАНИЙ

Часть 1

Статические фильтрующие элементы

Air intake filter systems for rotary machinery. Test methods. Part 1. Static filter elements

ОКС 13.040.40, 29.160.99

Дата введения 2019-12-01

Предисловие

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (ЗАО "НИЦ КД") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 184 "Обеспечение промышленной чистоты"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 августа 2019 г. N 558-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 29461-1:2013* "Системы очистки воздуха, подаваемого в роторные установки. Методы испытаний. Часть 1. Статические фильтрующие элементы" (ISO 29461-1:2013 "Air intake filter systems for rotary machinery - Test methods - Part 1: Static filter elements", MOD) путем внесения технических отклонений, указанных во введении к настоящему стандарту.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом ISO/TC 142.

Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

0.1 Фильтры в производстве электроэнергии/применение компрессора

При использовании роторных машин в состав фильтрационной системы, как правило, включен набор фильтрующих элементов, расположенных соответствующим образом. Развитие турбинного оборудования, применяемого для производства энергии или других целей, привело к созданию более сложного оборудования, и поэтому появилась потребность в качественной защите этих систем. Известно, что загрязнение в виде частиц может существенно ухудшить работу силовой установки турбины.

Это явление часто описывают с помощью таких понятий, как "эрозия", "загрязнение" и "горячая коррозия", когда попадание соли и других коррозионных частиц создает потенциальные проблемы. Другие частицы различных веществ могут также приводить к значительному снижению эффективности систем. Необходимо иметь в виду, что устройства воздушного фильтра в таких системах функционируют в различных условиях окружающей среды. Диапазон загрязнения климата и загрязнения частиц очень широк: от пустынь до влажных дождевых лесов и арктических сред. Требования к этим системам фильтров различаются в зависимости от того, где именно они работают.

Настоящий стандарт связывает эффективность фильтрующих систем воздухозаборников со сбором не только тяжелой пыли, но и частиц в диапазоне размеров, который считается проблемной областью для этих систем. При оценке загрязнения турбины следует учитывать наличие, как ультратонких, так и мелких частиц, а также крупных частиц. Как правило, в наружном воздухе ультратонкие и мелкие частицы в диапазоне размеров от 0,01 до 1 мкм составляют более 99% от концентрации веществ и до 90% в поверхностном загрязнении. Большая часть массы, как правило, поступает из более крупных частиц (>1,0 мкм).

Турбокомпрессорные фильтры содержат широкий спектр продуктов, состоящий из фильтров для очень крупных частиц и фильтров для очень мелких субмикронных частиц. Ассортимент продукции представлен системами самоочистки по глубине и поверхности. Фильтры и системы должны работать в широком диапазоне температур и влажности - от очень низкой до очень высокой концентрации пыли и механических нагрузок. Существующие в настоящее время изделия могут быть разных типов и иметь различные функции, такие как сепараторы капель, коалесцирующие продукты, фильтровальные прокладки, металлические фильтры, инерционные фильтры, фильтровальные ячейки, мешочные фильтры, панельный, самоочищаемый и глубинный фильтр, картриджи и плиссированные поверхностные фильтрующие элементы.

В настоящем стандарте установлен способ сравнения этих продуктов и определены критерии, важные для систем впуска воздушного фильтра и защиты рабочих характеристик вращающихся механизмов. Эффективность продуктов, представленных в этом широком диапазоне, должна быть сопоставлена надлежащим образом. Сравнение различных типов фильтров следует проводить с учетом условий эксплуатации, в которых они будут использоваться.

Например, если фильтр или система фильтров предназначены для работы в экстремальной, очень пыльной среде, реальная эффективность частиц таких фильтров не может быть предсказана, потому что пылевая нагрузка фильтра играет важную роль. В следующих стандартах этой серии будет рассмотрена производительность фильтров для очистки и поверхностной загрузки.

0.2 Характеристики фильтрации

В приложениях А и В приведены положения по устранению потенциальных проблем ретракции, выпадения частиц и характеристик нейтрализации заряда в процессе эксплуатации определенных видов сред.

Некоторые типы фильтрующих сред используют электростатические эффекты для достижения высокой эффективности при низкой устойчивости к воздушному потоку. Воздействие таких факторов, как частицы пыли или другие мелкие частицы, может препятствовать данным зарядам, в результате чего ухудшается производительность фильтра. Процедура испытаний, описанная в приложении А, содержит методы идентификации явлений такого рода. Эту процедуру используют для определения наличия зависимости эффективности частиц фильтра от механизма электростатического удаления, по результатам которой получают количественную информацию о важности электростатического удаления. Выбор данной процедуры определен тем, что она хорошо установлена, воспроизводима и относительно быстро и легко может быть выполнена. В идеальном варианте процесса фильтрации каждая частица будет постоянно находиться на фильтрующем волокне начиная с первого контакта, но входящие частицы могут воздействовать на захваченную частицу и вытеснять ее в воздушный поток. Волокна или частицы из самого фильтра также могут быть освобождены в результате воздействия механических сил. С точки зрения пользователя, необходимо также рассмотреть положения, приведенные в приложении В.

Фильтры с низкой начальной или условной эффективностью частиц (<35%) для субмикронных частиц (0,4 мкм), которые не повышают свою эффективность во время операции, как правило, не обеспечивают серьезной защиты для рабочих механизмов при пробоотборе типичных атмосферных аэрозолей, в которых большая часть частиц менее 1,0 мкм. Однако в некоторых случаях с аэрозолями, имеющими доминирующую фракцию крупных частиц, фильтры с низкой эффективностью на субмикронных частицах могут служить защитой на более поздних стадиях фильтрации, а также иметь более высокую среднюю эффективность частиц 0,4 мкм (например, поверхностные загрузочные фильтры) из-за загрузки пыли. Поэтому гравиметрический тест может предоставить некоторую информацию о мощности и гравиметрической эффективности для этих аэрозолей. В общем случае более низкий общий уровень фильтрации, чем 35%, при загрязнении частицами 0,4 мкм не рекомендуется применять для системы воздухозаборного фильтра вращающихся механизмов, когда аэрозольная загрузка фильтров не способствует значительному повышению эффективности во время работы.

0.3 Структура стандартов*

_______________

* См. [1].

Методы и процедуры определения эффективности частиц, падения давления и соответствующие формы отчетов являются одинаковыми для всех типов статического фильтрующего элемента.

Методы испытаний, касающиеся эффективности частиц, падения давления и полученных значений, идентичны для всех фильтров, за исключением характеристик загрузки и процедуры очистки, которые отличаются для очищаемых фильтров поверхностной загрузки. Эти фильтры включают процедуры очистки и имеют разные нагрузочные характеристики, поэтому им требуются соответствующие модифицированные методы испытаний, которые будут определены в части 2 данной серии стандартов.

Часть 3 содержит методы определения механической целостности фильтров в условиях, которые могут возникнуть в ненормальных условиях эксплуатации.

В части 4 описаны методы тестирования установленных фильтров в условиях эксплуатации (тестирование на месте).

Часть 5 охватывает методы испытаний для конкретных требований морского применения и методы определения эффективности удаления морской соли из отдельных фильтров и/или полных фильтрующих систем.

Часть 6 охватывает методы испытаний для очищаемых фильтрующих элементов, за исключением тестирования системы (например, устройство для очистки), как в части 2.

Настоящий стандарт устанавливает методы испытаний для статических фильтрующих блоков, как правило, типа глубинной загрузки (см. 3.43 и 3.44). Все фильтры могут быть протестированы аналогичным образом, что дает сопоставимые результаты. Однако для фильтров поверхностной нагрузки, фильтров обратного импульса, морских фильтров, а также других фильтрующих систем, которые не считаются статическими фильтрами, должна быть применена соответствующая часть данной серии стандартов.

Для многоступенчатых систем, в которых приведен ряд таких компонентов, как оборудование для очистки, фильтры, допускается использование настоящего стандарта, если могут быть выполнены квалификационные требования испытательной установки. В тех случаях, когда это невозможно, можно применять процедуры части 4 (тестирование на месте).

В настоящем стандарте ссылки на международные стандарты заменены ссылками на национальные стандарты.

1 Область применения

Настоящий стандарт устанавливает методы и процедуры определения характеристик воздушных фильтров, используемых в воздушных системах, для роторных механизмов, таких как стационарные газовые турбины, компрессоры и другие стационарные двигатели внутреннего сгорания. Это относится к воздушным фильтрам, имеющим начальную эффективность частиц не более 99,9% относительно частиц 0,4 мкм. Фильтры с более высокой эффективностью частиц следует тестировать и классифицировать в соответствии с требованиями других стандартов*. Эти процедуры предназначены для фильтров, работающих со скоростью потока от 0,25 м/с (900 м

/ч) до 1,67 м

/с (6000 м

/ч).

_______________

* См. [2].

Настоящий стандарт следует применять к статическим (барьерным) фильтрам, а также к другим типам фильтров и систем при соответствующих условиях.

В настоящем стандарте использованы два метода определения эффективности:

- эффективность частиц (измеренная по количеству и размеру частиц);

- гравиметрическая эффективность (процентное соотношение массы загружаемой пыли).

Также образец плоского фильтра или пробу в эластичной емкости из идентичного фильтра кондиционируют (выгружают) для предоставления информации об интенсивности работы механизма электростатического удаления.

После определения эффективности исходных частиц необработанный фильтр загружают пылью поэтапно до тех пор, пока не будет достигнуто конечное испытательное падение давления. Затем получают информацию о производительности фильтра. Результаты работы, полученные в соответствии с положениями настоящего стандарта, не могут быть количественно применены (сами по себе) для прогнозирования эффективности работы в отношении эффективности и срока службы фильтра. Другие факторы, влияющие на эффективность, которые должны быть приняты во внимание, описаны в приложениях.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 14644-3 Чистые помещения и связанные с ними контролируемые среды. Часть 3. Методы испытаний

ГОСТ Р ИСО 21501-4 Получение распределения частиц по размерам. Оптические методы оценки отдельных частиц. Часть 4. Счетчики частиц в воздухе для чистых зон, работающие на принципе рассеяния света

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

скорость воздушного потока (test airflow rate): Объемный расход воздуха, используемый для тестирования. [[3], статья 3.1.106] |

3.2 Скорость

3.2.1

скорость потока фильтра (filter face velocity): Скорость воздушного потока, деленная на площадь поверхности фильтра. [[3], статья 3.1.84] |

3.2.2 скорость носителя (media velocity): Скорость воздушного потока, деленная на эффективную площадь фильтрации.

Примечание - Выражается с точностью до трех значащих цифр.

3.3 Эффективность

3.3.1 эффективность частиц (particulate efficiency): Процентная эффективность удаления частиц фильтра при заданных размерах частиц, измеренных с помощью счетчика в диапазоне от 0,3 до 3,0 мкм.

3.3.2 начальная эффективность (initial efficiency): Эффективность частиц чистого фильтра, работающего при испытательном расходе воздуха.

Примечание - Чистый фильтр - это фильтр, который не подвергается воздействию испытательного аэрозоля или вещества перед тестом эффективности.

3.3.3 минимальная эффективность (minimum efficiency): Исходная низкая эффективность частиц кондиционированной или пылевой загрузки.

3.3.4 условная эффективность (conditioned efficiency): Эффективность кондиционированного фильтрующего материала (согласно приложению А), работающего со средней скоростью носителя, соответствующей скорости при испытании расхода воздуха в фильтре.

3.3.5 гравиметрическая эффективность (gravimetric efficiency): Взвешенное (массовое) удаление загружаемой пыли, объемом, превышающим 50 г пыли.

3.3.6 средняя гравиметрическая эффективность (average gravimetric efficiency): Отношение общего количества загружаемой пыли, удерживаемой фильтром, к общему количеству пыли, подаваемой до окончательного испытательного падения давления.

3.3.7 эффективность загрузки пыли (dust loaded efficiency): Эффективность фильтра, работающего при испытательном расходе, и после пылевых нагрузок до окончательного дифференциального давления.

3.4 проникновение (penetration): Отношение концентрации частиц, обнаруженное ниже по потоку, по сравнению с концентрацией выше по потоку от фильтра.

3.5 Перепад давления (дифференциальное давление)

3.5.1 начальный перепад давления (initial pressure drop): Падение давления в чистом фильтре, работающем при испытательном расходе воздуха.

3.5.2 окончательное падение давления испытания (final test pressure drop): Максимальное падение давления фильтра, по достижению которого измеряется производительность фильтрации.

3.5.3 окончательное рекомендованное падение давления при испытании (final test pressure drop - recommended): Максимальное падение рабочего давления фильтра, рекомендованное производителем при номинальном расходе воздуха.

3.6 Площадь фильтра

3.6.1

площадь поверхности фильтра (filter face area): Площадь фронтальной поверхности фильтра, включая раму заголовка. [[3], статья 3.1.83] |

Примечание - Типичные номинальные значения - 0,610х0,610 м (24х24 дюйма).

3.6.2

эффективная площадь фильтрации (effective filtering area): Площадь фильтрующей среды в фильтре, который собирает пыль. [[3], статья 3.1.79] |

3.7 Фильтры

3.7.1 статический фильтр (static filter): Воздушный фильтр, который будет удален (заменен) после того, как он достигнет своего окончательного падения давления, и не будет очищен струйными импульсами или другими средствами для того, чтобы полностью или частично восстановить первоначальные характеристики (падение давления и эффективность).

3.7.2 импульсный струйный фильтр (pulse jet filter): Очищаемый воздушный фильтр, который обычно очищается импульсами воздушной струи для обеспечения более длительного срока службы.

3.7.3 поверхностный фильтр (surface loading filter): Фильтр, в котором пыль собирается на поверхности фильтрующей среды.

3.7.4 фильтр глубинной загрузки (depth loading filter): Фильтр, в котором частицы проникают в фильтрующую среду и собираются на волокнах в глубине фильтрующей среды.

3.7.5 низкоэффективный фильтр (low efficiency filter): Воздушный фильтр с начальной эффективностью частиц 0,4 мкм в диапазоне E менее 35%.

3.7.6 фильтр средней эффективности (medium efficiency filter): Воздушный фильтр с начальной эффективностью частиц 0,4 мкм в диапазоне 35%![]() 85%.

85%.

3.7.7 высокоэффективный фильтр (high efficiency filter): Воздушный фильтр с начальной эффективностью частиц 0,4 мкм в диапазоне E85%.

3.7.8 ЕРА-фильтр (ЕРА filter): Воздушный фильтр с удельной эффективностью частиц с наибольшим проникающим размером частиц (МПРС) в диапазоне 85%![]() 99,95% (как правило, от 0,05 до 0,3 мкм).

99,95% (как правило, от 0,05 до 0,3 мкм).

3.7.9

окончательный фильтр (final filter): Воздушный фильтр, используемый для сбора загружаемой пыли, проходящей через или просачивающийся из испытуемого фильтра. [[3], статья 3.1.86] |

3.7.10

заряженный фильтр (charged filter): Фильтр, в котором среда электростатически заряжена или поляризована. [[3], статья 3.1.75] |

3.7.11 необработанный фильтр (untreated filter): Воздушный фильтр, не отнесенный к кондиционированию.

3.8 Испытательный аэрозоль

3.8.1 испытательный аэрозоль (test aerosol): Аэрозоль, используемый для определения эффективности частиц фильтра.

3.8.2

размер частицы (particle size): Геометрический диаметр (эквивалентный сферический, оптический или аэродинамический, в зависимости от контекста) частиц аэрозоля. [[3], статья 3.1.126] |

3.8.3 средний диаметр (mean diameter): Среднее геометрическое значение верхнего и нижнего граничных диаметров в диапазоне размеров.

3.8.4 концентрация частиц (particle number concentration): Количество частиц на единицу объема воздуха.

3.8.5 нейтрализация (neutralization): Действие приведения аэрозоля в равновесное распределение заряда Больцмана с биполярными ионами.

3.9 Испытание пыли

3.9.1 загрузка пыли, синтетическая пыль (loading dust, synthetic test dust): Синтетическая пыль, специально разработанная для определения пробной пыли и отложенной в воздушных фильтрах.

3.9.2 емкость пробной пыли, пылесборная способность TDC (test dust capacity, dust loading capacity, TDC): Количество загружаемой пыли, удерживаемой фильтром при окончательном падении давления.

3.10 Отбор частиц

3.10.1

изокинетический отбор (isokinetic sampling): Отбор проб воздуха, так что скорость воздуха на входе в зонд совпадает со скоростью воздуха, окружающего точку отбора проб. [[3], статья 3.1.144] |

3.10.2

скорость счета (counting rate): Количество счетных событий за единицу времени. [[3], статья 3.1.41] |

3.10.3

коэффициент корреляции (correlation ratio): Концентрация нижнего потока частиц, деленная на концентрацию частиц выше по потоку (измеренную без фильтра). [[3], статья 3.1.26] |

3.11 Отбрасывание частиц

3.11.1

пролитие (shedding): Высвобождение в воздушный поток частиц из-за эффектов отскока частиц и повторного увлечения, а также для выделения волокон или твердых частиц из фильтра, или фильтрующего материала. [[3], статья 3.1.150] |

3.11.2

отскок частиц (particle bounce): Поведение частиц, которые попадают на фильтр, не сохраняясь. [[3], статья 3.1.121] |

3.11.3

повторный унос (re-entrainment): Высвобождение в воздушный поток частиц, ранее собранных на фильтре. [[3], статья 3.1.142] |

4 Обозначения и сокращения

Рекомендуется использовать физические величины и их единицы измерения международной системы (СИ) [могут быть использованы другие единицы измерения, допускаемые ИСО]:

![]() - гравиметрическая эффективность, превышающая 50 г пыли, %;

- гравиметрическая эффективность, превышающая 50 г пыли, %;

![]() - среднее значение гравиметрической эффективности, %;

- среднее значение гравиметрической эффективности, %;

CL - пределы концентрации для счетчиков твердых частиц;

![]() - коэффициент вариации;

- коэффициент вариации;

![]() - коэффициент вариации в диапазоне размеров i;

- коэффициент вариации в диапазоне размеров i;

![]() - измерение значения точек для диапазона размеров i;

- измерение значения точек для диапазона размеров i;

![]() - нижняя граница доверительного интервала эффективности частиц (уровень доверия 95%);

- нижняя граница доверительного интервала эффективности частиц (уровень доверия 95%);

![]() - средняя нижняя граница доверительного интервала эффективности частиц (уровень доверия 95%). Среднее значение в повторяющихся циклах измерений для расчета эффективности;

- средняя нижняя граница доверительного интервала эффективности частиц (уровень доверия 95%). Среднее значение в повторяющихся циклах измерений для расчета эффективности;

![]() - верхняя граница доверительного интервала (уровень доверия 95%) количества частиц после фильтра;

- верхняя граница доверительного интервала (уровень доверия 95%) количества частиц после фильтра;

![]() - нижняя граница доверительного интервала (уровень доверия 95%) от числа частиц, расположенных выше фильтра;

- нижняя граница доверительного интервала (уровень доверия 95%) от числа частиц, расположенных выше фильтра;

![]() - геометрическое среднее диапазона размеров, мкм;

- геометрическое среднее диапазона размеров, мкм;

![]() - нижний диаметр границы в диапазоне размеров, мкм;

- нижний диаметр границы в диапазоне размеров, мкм;

![]() - диаметр верхней границы в диапазоне размеров, мкм;

- диаметр верхней границы в диапазоне размеров, мкм;

DR - коэффициент разбавления при использовании разбавителя;

![]() - средняя эффективность частиц в диапазоне размеров i;

- средняя эффективность частиц в диапазоне размеров i;

m - масса масла, проходящая через фильтр, г;

![]() - масса пыли после тестовой фильтра, г;

- масса пыли после тестовой фильтра, г;

![]() - масса пыли, подаваемой в фильтр, для проверки гравиметрической эффективности (50 г), г;

- масса пыли, подаваемой в фильтр, для проверки гравиметрической эффективности (50 г), г;

![]() - массы пыли, прошедшей фильтр (прирост массы конечного фильтра и пыли в канал между фильтром и последним фильтром) после 50 г загрузки пыли;

- массы пыли, прошедшей фильтр (прирост массы конечного фильтра и пыли в канал между фильтром и последним фильтром) после 50 г загрузки пыли;

![]() - суммарная масса пыли, подаваемой в фильтр, г;

- суммарная масса пыли, подаваемой в фильтр, г;

![]() - масса конечного фильтра до приращения пыли, г;

- масса конечного фильтра до приращения пыли, г;

![]() - масса конечного фильтра после приращения пыли, г;

- масса конечного фильтра после приращения пыли, г;

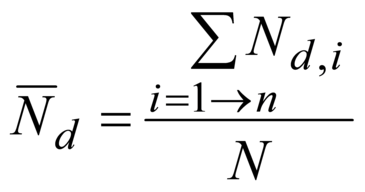

N - количество точек;

![]() - количество частиц после фильтра;

- количество частиц после фильтра;

![]() - число частиц в диапазоне размеров i после фильтра;

- число частиц в диапазоне размеров i после фильтра;

![]() - среднее количество частиц после фильтра;

- среднее количество частиц после фильтра;

![]() - число частиц перед фильтрацией;

- число частиц перед фильтрацией;

![]() - число частиц в диапазоне размеров I перед фильтром;

- число частиц в диапазоне размеров I перед фильтром;

![]() - среднее количество частиц перед фильтром;

- среднее количество частиц перед фильтром;

n - показатель;

p - давление, Па;

![]() - абсолютное давление воздуха перед фильтром, кПа;

- абсолютное давление воздуха перед фильтром, кПа;

![]() - измеренное давление воздушного потока, кПа;

- измеренное давление воздушного потока, кПа;

![]() - массовый расход, кг/с;

- массовый расход, кг/с;

![]() - расход воздуха в фильтре, м

- расход воздуха в фильтре, м/с;

![]() - расход воздуха на расходомере, м

- расход воздуха на расходомере, м/с;

R - коэффициент корреляции;

![]() - коэффициент корреляции для диапазона размеров i;

- коэффициент корреляции для диапазона размеров i;

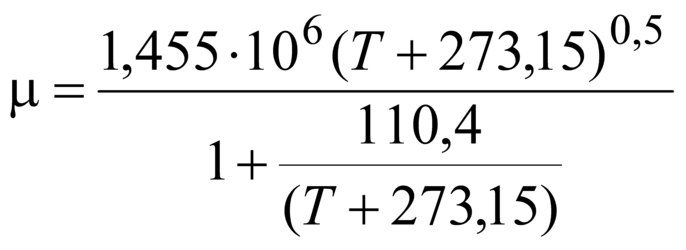

T - температура перед фильтром, °С (°F);

![]() - температура на расходомере воздуха, °С (°F);

- температура на расходомере воздуха, °С (°F);

![]() - переменная распределения;

- переменная распределения;

U - неопределенность, % units;

![]() - среднее значение скорости;

- среднее значение скорости;

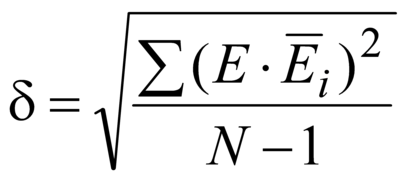

![]() - стандартное отклонение;

- стандартное отклонение;

- число степеней свободы;

- плотность воздуха, кг/м

;

- относительная влажность перед фильтром, %;

![]() - приращение пыли, г;

- приращение пыли, г;

![]() - массовое усиление конечного фильтра, г;

- массовое усиление конечного фильтра, г;

![]() - падение давления фильтра, Па;

- падение давления фильтра, Па;

![]() - дифференциальное давление, Па;

- дифференциальное давление, Па;

![]() - падение давления фильтра при плотности воздуха 1,20 кг/м

- падение давления фильтра при плотности воздуха 1,20 кг/м, Па;

![]() - разница в эффективности твердых частиц между начальной эффективностью частиц (

- разница в эффективности твердых частиц между начальной эффективностью частиц (![]() ) среды пробы и условной эффективностью (образцы среды) (см. приложение А);

) среды пробы и условной эффективностью (образцы среды) (см. приложение А);

ANSI - Американский национальный институт стандартов;

ASHRAE - Американское общество инженеров по отоплению, охлаждению и кондиционированию воздуха;

ASTM - Американское общество испытаний и материалов;

CAS - химический номер;

CEN - Европейский комитет по стандартизации;

DEHS (DiEthylHexylSebacate) - жидкость, используемая для получения испытательного аэрозоля DEHS;

EN - европейский стандарт;

EUROVENT - Европейский комитет производителей оборудования для обработки воздуха и холодильного оборудования;

ISO - Международная организация по стандартизации;

OPC - оптический счетчик частиц.

5 Общие требования

Системы статического фильтра, как правило, используют несколько рядов грубых и тонких фильтрующих элементов для защиты оборудования. Настоящий стандарт устанавливает методы испытаний производительности отдельных фильтрующих элементов. Он не включает методы прямого измерения производительности всех систем, установленных при эксплуатации, за исключением тех случаев, когда они могут соответствовать квалификационным критериям для тестовой сборки.

6 Испытательная установка и оборудование

6.1 Условия испытаний

Воздушный или наружный воздух может быть использован в качестве источника испытательного воздуха. В испытаниях относительная влажность должна составлять от 30% до 70%. Температура воздуха должна находиться в диапазоне от 10°С до 38°С. Выхлопной поток может выпускаться на открытом воздухе, в помещении или повторно циркулировать. Требования определенного измерительного оборудования могут налагать ограничения на температуру используемого для испытаний воздуха. Фильтрация потока выхлопных газов рекомендуется при наличии аэрозоля для испытаний, загрузки пыли или запаха из фильтра.

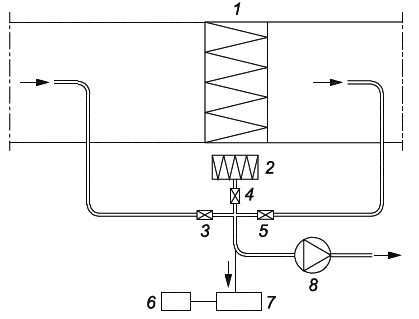

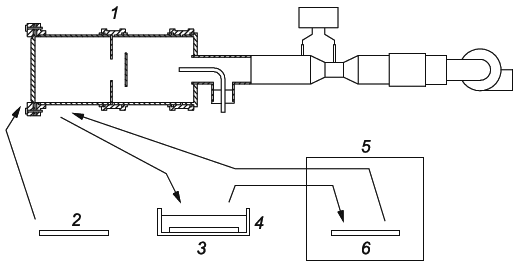

6.2 Испытательная установка

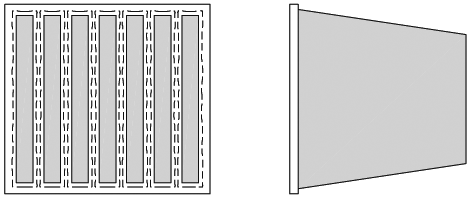

Испытательная установка (см. рисунок 1) состоит из нескольких секций прямоугольных каналов с типовыми 610х610 мм (24х24 дюйма) номинальными внутренними размерами, за исключением секции, в которой установлен фильтр. Эта часть имеет номинальные внутренние размеры в интервале от 616 (24,25) до 622 мм (24,50 дюйма). Длина этой секции воздуховода должна быть как минимум в 1,1 раза больше длины фильтра с минимальной длиной 1 м (см. рисунки 2-4). Фильтр должен находиться внутри секции и не должен выступать за границы этого участка, вверх или вниз по течению потока. Испытательный канал, возможно, должен иметь ![]() размеры в тех случаях, когда должны быть проверены очень большие фильтры или встроенный элемент фильтрующей системы. В таких случаях допустимы другие размеры, если выполнены квалификационные процедуры, описанные в разделе 7. Пример специального (большого) перехода фильтра приведен на рисунке 5.

размеры в тех случаях, когда должны быть проверены очень большие фильтры или встроенный элемент фильтрующей системы. В таких случаях допустимы другие размеры, если выполнены квалификационные процедуры, описанные в разделе 7. Пример специального (большого) перехода фильтра приведен на рисунке 5.

|

1 - секция воздуховода испытательной установки (входная пленка); 2 - секция канала испытательной установки; 3 - фильтр для тестирования; 4 - фильтр, подлежащий испытанию; 5 - канальная часть испытательной установки; 6 - канальная часть испытательной установки; 7 - высокоэффективный фильтр (не менее 99,97 % на 0,3 мкм); 8 - точка входа для частиц DEHS; 9 - пылесборное сопло; 10 - смесительные отверстия; 11 - перфорированная пластина; 12 - головка для отбора проб вверх; 13 - нисходящая пробоотборная головка; 14 - окончательный фильтр

Рисунок 1 - Принципиальная схема испытательной установки

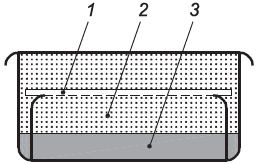

|

Рисунок 2 - Секция воздуховода, включающая фильтр, подлежащий испытанию 4

Напорные краны, фильтр

|

Рисунок 3 - Размеры испытательной установки

|

а>1000 мм и/или 1,1·L

Рисунок 4 - Участок воздуховода, включающий тестируемый фильтр (4) и длину фильтра L

|

1 - секция фильтра

Рисунок 5 - Пример секции фильтра с переходом для специальной конструкции фильтра

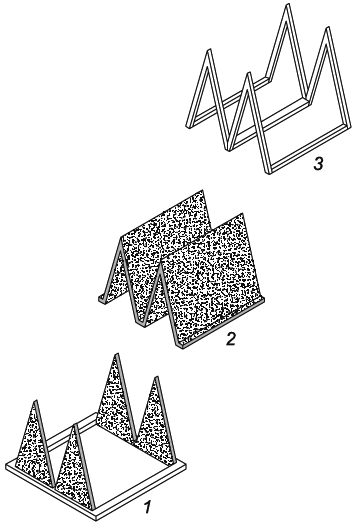

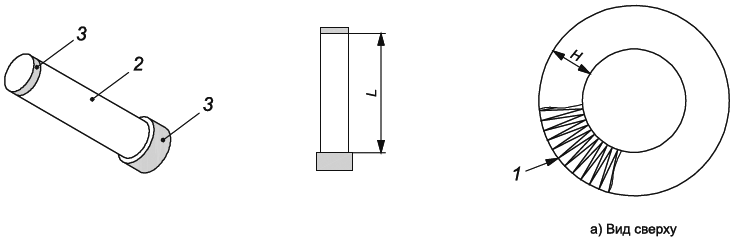

В случае круговых картриджей тестовая установка (установка фильтров в испытательном канале) должна быть расположена максимально близко к реальным условиям. В случае больших цилиндров может быть достаточной монтажная пластина с дополнительным отверстием для входа/выхода воздуха. В случае цилиндров меньшего размера в канал может быть вставлен дополнительный переход (см. рисунок 6). Это, однако, должно быть проанализировано отдельно для каждой конструкции с учетом возможного эффекта струи, который может повлиять на скорость и концентрацию аэрозоля в поперечном сечении испытательного канала.

|

Рисунок 6 - Примеры монтажа круглого картриджа в испытательном канале

Материал воздуховода должен быть электропроводным и электрически заземленным, иметь гладкую внутреннюю поверхность и быть достаточно жестким, чтобы поддерживать его форму при рабочем давлении. Небольшие части испытательного канала могут быть изготовлены из стекла или аналогичного материала, чтобы наблюдать фильтр и оборудование. Желательно предусмотреть окна, позволяющие контролировать процесс испытаний.

Высокоэффективные фильтры следует размещать перед секцией 1, в которой аэрозоль для испытаний на эффективность диспергируется и смешивается для создания однородной концентрации выше по потоку от фильтра.

Окончательный фильтр для измерения гравиметрической эффективности должен быть установлен после испытательного фильтра перед измерительным отверстием.

Секция 2 включает в восходящей секции отверстие для смешивания 10, в центре которого расположено выпускное сопло для пылесборника. Ниже по потоку от пылеуловителя расположена перфорированная пластина 11, предназначенная для обеспечения равномерного распределения пыли. В последней трети данной секции воздуховода находится верхняя аэрозольная головка образца. Для испытаний на загрузку пыли данная головка для отбора проб должна быть заглушена или удалена.

Во избежание турбулентности отверстие для смешивания и перфорированная пластина должны быть удалены во время показаний падения давления (начального и конечного) и проверки эффективности частиц. Для того чтобы избежать систематической ошибки, рекомендуется удалить эти предметы во время измерений перепада давления. Однородность скорости воздуха и аэрозоля в измерительном сечении должна соответствовать 7.2 и 7.3.

Секция 5 может быть использована как для измерения эффективности, так и для загрузки пыли и снабжена последним фильтром для испытания на нагрузку и с последующей пробной головкой для теста эффективности частиц. Секцию 5 также можно дублировать, позволяя использовать одну часть для проведения теста, а другую - для теста эффективности частиц.

Испытательную установку можно эксплуатировать в воздушном потоке либо с отрицательным, либо с положительным давлением. В случае работы с положительным давлением (т.е. при наличии вентилятора перед испытательной установкой) в лабораторию могут просачиваться испытательный аэрозоль и загружаемая пыль, в то время как при отрицательном давлении частицы могут перетекать в тестовую систему и влиять на количество измеренных частиц. Эти возможные утечки воздуха должны быть расположены и запечатаны перед испытаниями фильтра.

Размеры испытательной установки и положение напорных кранов показаны на рисунке 3. На рисунке 2 показаны отводы давления для тестового объекта (фильтр).

Перепад давления испытуемого фильтра должен быть измерен с помощью статических реле давления, как показано на рисунке 2. Направляющие давления должны быть предусмотрены в четырех точках по периферии воздуховода и соединены вместе кольцевой линией.

Входная пленка и относительное расположение высокоэффективных фильтров и аэрозольных инъекций являются дискреционными, а изгиб в нижней части канала - дополнительным, что позволяет использовать как прямой канал, так и U-образную конфигурацию канала. За исключением самого изгиба, все размеры и компоненты идентичны для прямых и U-образных конфигураций. Нижняя по потоку смесительная перегородка должна быть включена в канал после изгиба.

Примечание - Цель смесительной перегородки состоит в том, чтобы выправить поток и смешать любой аэрозоль, расположенный ниже по потоку от изгиба.

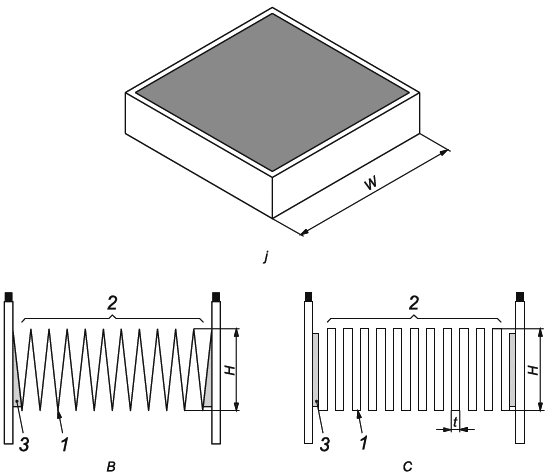

Детали компонентов испытательных воздуховодов приведены на рисунке 7.

|

1 - смесительное отверстие; 2 - перфорированная пластина диаметром (152±2) мм и открытая площадь 40%; 3 - напорный кран; 4 - переходный канал (тестовый фильтр менее, чем канал); 5 - переходный канал (тестовый фильтр более, чем канал)

Рисунок 7 - Детали компонентов испытательных воздуховодов

6.3 Испытание аэрозолей DEHS

Испытательный аэрозоль должен состоять из неразбавленного DEHS или других аэрозолей в соответствии с 8.2. Испытательный аэрозоль DEHS (DiEthylHexylSebacate), производимый аэрозольным генератором сопла Laskin, повсеместно используют при тестировании высокоэффективных фильтров. Аэрозоль практически не заряжается, что означает, что дополнительная обработка аэрозолем (например, нейтрализация радиоактивными источниками, генераторы электростатических зарядов и т.д.) не допускается.

На рисунке 8 приведен пример системы генерирования аэрозоля. Она состоит из небольшого контейнера с жидкостью DEHS и сопла Laskin. Аэрозоль образуется путем подачи сжатого воздуха без частиц через сопло Laskin. Затем распыленные капли непосредственно вводят в испытательную установку. Давление и расход воздуха внутри сопла варьируют согласно испытательному потоку и требуемой концентрации аэрозоля. Для испытательного потока 0,944 м/с давление составляет около 17 кПа, что соответствует воздушному потоку около 0,39 дм

/с (1,4 м

/ч), проходящему через сопло.

Можно использовать другой генератор, способный продуцировать капли в достаточных концентрациях в диапазоне размеров от 0,3 до 3,0 мкм.

Перед проведением испытаний следует отрегулировать концентрацию в верхнем течении до достижения стационарного состояния и концентрацию ниже уровня счетчика частиц.

|

1 - без частиц (давление около 17 кПа); 2 - аэрозоль для испытания; 3 - сопла Laskin; 4 - аэрозоль для испытания (например, DEHS); 5 - четыре отверстия диаметром 1,0 мм на 90° друг от друга с верхним краем отверстий и касанием нижней части воротника; 6 - четыре отверстия диаметром 2,0 мм рядом с трубой в соответствии с радиальными отверстиями

Рисунок 8 - Система генерации аэрозоля DEHS

6.4 Система отбора проб аэрозолей

На рисунке 9 приведен пример системы отбора проб аэрозолей. Две линии отбора одинаковой длины и эквивалентной геометрии (изгибы и прямые длины) соединяют верхнюю и нижнюю пробоотборные головки со счетчиком частиц. Пробоотборные трубки должны быть электрически проводящими или иметь высокую диэлектрическую постоянную. Труба должна иметь гладкую внутреннюю поверхность (сталь, Tygon* и т.д.).

_______________

* Tygon является примером подходящих продуктов, доступных на коммерческой основе. Эта информация предоставляется для удобства пользователей настоящего стандарта и не является подтверждением со стороны ИСО качества этих продуктов.

|

1 - фильтр; 2 - высокоэффективный фильтр (чистый воздух); 3 - клапан (вверх по течению); 4 - клапан, чистый воздух; 5 - клапан (вниз по течению); 6 - компьютер; 7 - счетчик частиц; 8 - насос

Рисунок 9 - Принципиальная схема системы отбора проб аэрозолей

Пробоотборники должны иметь острый край, сужающийся к наружному диаметру. Зонды расположены в центре измерительных секций вверх и вниз. Зоны для отбора проб должны быть расположены в центре с входным наконечником, обращенным к входу установки параллельно воздушному потоку. Пробоотборные зонды должны быть сконструированы таким образом, чтобы они выдерживали изокинетический отбор в пределах 10% при испытательной скорости потока 0,944 м/с. Зонды могут быть использованы для всех испытательных воздушных потоков (от 0,25 до 1,67 м

/с).

Три односторонних клапана позволяют отбирать аэрозоль вверх или вниз по течению потока от тестируемого фильтра или иметь "пустое" всасывание через высокоэффективный фильтр. Эти клапаны должны иметь прямолинейную конструкцию. Из-за возможных потерь частиц из системы отбора проб первое измерение после переключения клапана следует игнорировать.

Скорость потока может поддерживаться насосом в счетчике в случае счетчика частиц с высокой скоростью потока (например, 0,47·10 м

/с) или вспомогательным насосом в случае счетчика с меньшим скорости потока пробы.

Затем линия от клапанов (до насоса) должна быть снабжена изокинетическим пробоотборным соплом, непосредственно соединенным с счетчиком частиц, для достижения изокинетических условий с допуском ±10%.

В испытательном канале, линиях транспортирования аэрозоля и счетчике частиц происходят потери частиц. Минимизация потерь частиц является желательной, так как меньшее количество подсчитанных частиц будет означать большие статистические ошибки и, следовательно, менее точные результаты. Влияние потерь частиц на результат сведено к минимуму, если потери на пробоотборнике в восходящем и нисходящем потоке максимально приближены друг к другу.

6.5 Измерение расхода

Измерение расхода должно быть произведено стандартизованными или калиброванными устройствами для измерения расхода*. Примерами являются диафрагменные пластины, сопла, трубки Вентури и т.д.

_______________

* См. [4].

Неопределенность измерения не должна превышать 5% от измеренного значения с уровнем достоверности 95%.

6.6 Счетчик частиц

Примечание - См. ГОСТ Р ИСО 21501-4 в качестве ссылки.

Данный способ требует использования счетчика оптических частиц (ОРС), имеющего диапазон размеров частиц по меньшей мере от 0,3 до 3 мкм. Эффективность счета должна составлять (50±20)% для калибровочных частиц размером, близким к минимально определяемому размеру (100±10)% для калибровочных частиц, которые в полтора-два раза более чем минимальный обнаруживаемый размер частиц. Диапазон размеров должен быть разделен на не менее чем пять классов, границы которых должны быть приблизительно равноудаленными по логарифмической шкале.

Количество измерений размера частиц позволяет пользователю построить кривую эффективности сравнения с данными о размерах частиц, охватывающими, по меньшей мере, диапазон размеров частиц от 0,3 до 3 мкм. Затем можно вычислить эффективность (путем интерполяции по логарифмическому графику) для любого заданного геометрического размера частиц, например 0,4; 0,6; 0,8; 1,2; 1,8 и 2,6 мкм.

Измерения эффективности твердых частиц могут быть сделаны с помощью одной выборки счетчика частиц последовательно по восходящему и нисходящему потоку или выполнены с одновременной выборкой двух счетчиков частиц. В разделе 7 приведена дополнительная и более подробная информация о калибровке и работе ОРС, используемых для данных испытаний.

В таблице 1 приведен пример того, каким образом может быть спроектирована линия с одним счетчиком.

Таблица 1 - Пример линии с одним счетчиком

Класс | Границы канала, мкм | Геометрический средний диаметр диапазона, мкм |

1 | 0,30-0,54 | 0,40 |

2 | 0,54-0,66 | 0,60 |

3 | 0,66-1,00 | 0,81 |

4 | 1,00-1,45 | 1,20 |

5 | 1,45-2,23 | 1,80 |

6 | 2,23-3,00 | 2,59 |

6.7 Оборудование для измерения перепада давления

Измерения перепада давления следует выполнять между точками измерения, расположенными в стенке воздуховода, как показано на рисунке 2. Каждая точка измерения должна содержать четыре взаимосвязанных статических ответвления, одинаково распределенных по периферии поперечного сечения канала.

Используемое оборудование для измерения давления должно измерять разность давлений с точностью ±2 Па в диапазоне от 0 до 70 Па. При превышении давления 70 Па точность должна составлять ±3% от измеренного значения.

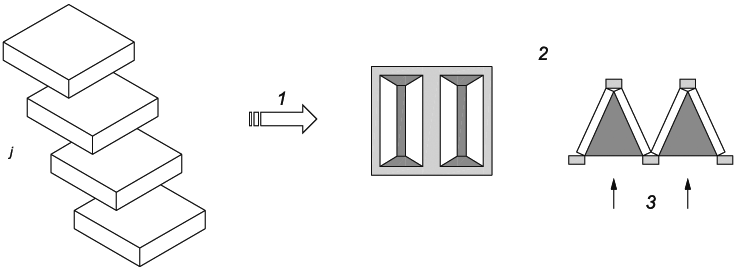

6.8 Пылеулавливатель

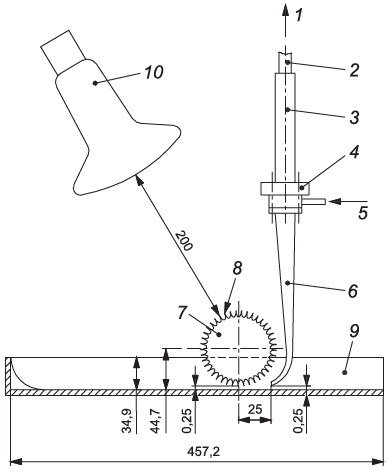

Целью пылеулавливателя является подача загружаемой пыли на тестируемый фильтр с постоянной скоростью в течение испытательного периода. Общая конструкция пылеуловителя и его критические размеры приведены на рисунках 10 и 11. Любой пылеулавливатель можно использовать, если он дает тот же результат, что и описанный пылеуловитель. Угол между пылесборной трубкой и пылесборным желобом на рисунке 11 составляет 90°, но может быть меньше при применении на практике. Определенную массу пыли, предварительно взвешенную, загружают в лоток для подачи пылесоса. Лоток перемещается с одинаковой скоростью, и пыль поднимается лопастным колесом и переносится в щель пылесборной трубки эжектора.

Эжектор рассеивает пыль сжатым воздухом и направляет его в испытательную установку через трубку для подачи пыли. Сопло для впрыскивания пыли должно быть расположено у входа в секцию 2 канала и быть коллинеарным с центральной линией канала.

Обратный поток воздуха через приемную трубку от положительного давления в канале должен быть предотвращен, когда фидер не используют.

|

1 - трубка для подачи пыли (на входе в испытательный канал); 2 - тонкостенный оцинкованный трубопровод; 3 - выталкиватель Вентури; 4 - эжектор; 5 - сухой сжатый воздух; 6 - пылесборная трубка (0,25 мм от поддона для подачи пыли); 7 - пылезащитное колесо диаметром 88,9 мм (наружный размер), длиной 114,3 мм с 60 зубами, глубиной 5 мм; 8 - зубья в лопастном колесе (60 зубьев); 9 - поддон для подачи пыли; 10 - инфракрасная рефлекторная лампа 150 В

Рисунок 10 - Критические размеры узла пылесборника

|

Допустимые отклонения:

- для целых чисел: ±0,8 мм;

- с) выталкивателя Вентури: ±0,03 мм

Рисунок 11 - Выталкиватель, выталкиватель Вентури и информация о пылесборнике

Все трубки, сопла и т.д., которые находятся в непосредственном контакте с пылью во время работы, должны быть электрически проводящими и заземленными. Это необходимо для минимизации погрешностей измерений, вызванной появлением электростатического заряда пыли во время работы пылеулавливателя.

Степень дисперсии пыли фидером зависит от характеристик сжатого воздуха, геометрии узла аспиратора и скорости потока воздуха через аспиратор. Аспиратор Вентури подвергается износу из-за влияния аспирационной пыли, и его размер увеличивается в процессе использования. Его размер необходимо периодически контролировать для того, чтобы убедиться в том, что допуски, показанные на рисунке 11, выполнены. Предпочтительно, чтобы пыль была гомогенизирована в шейкере, поддерживалась при заданной температуре и контролируемой относительной влажности.

Давление на воздушной линии до выталкивателя Вентури, соответствующее потоку воздуха пылесборной трубы (6,8·10±0,24·10

м

/с), периодически измеряют для фиксирования различного статического давления в канале. В 7.13 приведены требования к квалификации пылеулавливателя.

6.9 Делютерное оборудование

При испытаниях высокоэффективных фильтров (более 85% при размере частиц 0,4 мкм) может потребоваться система разбавления для того, чтобы избежать ошибок совпадения при измерении аэрозоля выше по течению потока. Необходимый коэффициент разбавления определяется характеристикой счетчика частиц и необходимой концентрацией потока.

6.9.1 Эксплуатация

Системы разбавления уменьшают концентрацию аэрозоля в определенной степени за счет добавления свободного от частиц газа (как правило, воздуха). Проведение разбавления для соответствующего диапазона размеров частиц не должно зависеть от размера частиц и должно быть последовательным стечением времени.

Чистый воздух может быть получен путем фильтрации частичного потока аэрозоля. Нефильтрованную часть можно подавать вдоль капилляра, падение давления над этим капилляром используется для проверки объемного расхода.

Другой возможностью является введение внешнего воздуха без частиц (например, из линии сжатого воздуха). Некоторые системы работают по принципу эжектора. Чистый воздушный поток создает перепад давления при сужении, который всасывается в аэрозоль для разбавления. Коэффициент разбавления этих систем определен исключительно геометрией настройки и, как правило, не может быть изменен оператором.

С помощью каскадной системы с использованием нескольких систем разбавления высокие коэффициенты разбавления (>1000) могут быть достигнуты с высокой степенью точности.

6.9.2 Минимальные рабочие параметры

Минимальными рабочими параметрами являются:

- объемный расход; настраивается на соответствующий измерительный прибор;

- коэффициент разбавления: от 10 до 10000 в зависимости от начальной концентрации частиц и используемого измерительного устройства;

- точность: 5% от коэффициента разбавления;

- скорость нулевого счета: <10 частиц/мин.

Примечание - Скорость отсчета нуля измеряют с помощью фильтра Н13 при входе в систему разбавления.

6.9.3 Источники ошибок и предельные ошибки

Изменить коэффициент разбавления может засорение капилляров и сопел.

6.9.4 Техническое обслуживание и контроль

Любые установленные фильтры в разбавляющем оборудовании необходимо заменять при соблюдении интервалов, указанных изготовителем. Если обнаружено, что система разбавления генерирует частицы при проверке с помощью воздуха без частиц (проверка нулевого отсчета), система разбавления должна быть очищена. Коэффициент разбавления время от времени проверяют, например путем измерения концентрации частиц на входе и выходе на стадии разбавления.

7 Квалификация испытательной установки и устройства

7.1 Общие положения

Перечень квалификационных требований и частоты обслуживания указаны в 7.15, 7.16.

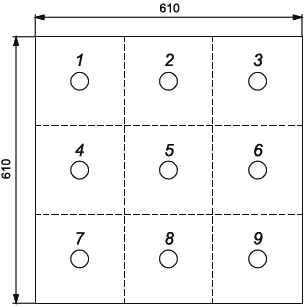

7.2 Однородность скорости воздуха в испытательном канале

Однородность скорости воздуха в испытательном канале определяют путем измерения скорости в девяти точках, расположенных как на рисунке 12 непосредственно перед участком тестового фильтра, при отсутствии тестового фильтра и смесительного устройства. Измерения должны быть проведены прибором с погрешностью ±10 % с разрешением не менее 0,05 м/с.

Измерения следует проводить при скорости 0,25; 0,944 и 1,5 м/с. Необходимо следить за тем, чтобы при измерении скоростей не происходило значительного нарушения воздушного потока (от прибора, оператора и т.д.).

Для каждого измерения должно быть установлено время отбора не менее 15 с. Среднее из трех измерений должно быть рассчитано для каждой из девяти точек, а среднее и стандартное отклонение рассчитывают по этим девяти значениям.

Коэффициент вариации ![]() рассчитывают по формуле

рассчитывают по формуле

![]() , (1)

, (1)

где ![]() - стандартное отклонение по девяти точкам измерений;

- стандартное отклонение по девяти точкам измерений;

- среднее значение скорости по девяти точкам измерений.

При каждой настройке воздушного потока ![]() составляет менее 10%.

составляет менее 10%.

7.3 Однородность аэрозолей в испытательном канале

Однородность аэрозоля DEHS в испытательном канале следует определять путем измерений, проведенных в девяти точках непосредственно перед фильтром (см. рисунок 12). Смешивающее устройство должно быть удалено во время квалификационных испытаний. Измерения могут быть выполнены с использованием одного зонда, который можно перемещать. Зонд должен иметь такую же форму, как зонд, используемый в испытаниях на эффективность частиц, и иметь соответствующий входной диаметр для получения изокинетического отбора проб в пределах 10% при скорости 0,944 м/с. Одна и та же проба и поток пробы должны быть использованы в потоках испытательных воздуховодов при скорости 0,25; 0,944 и 1,5 м

/с. Линия отбора проб должна быть как можно короче для того, чтобы минимизировать потери на отбор того же диаметра, что и в испытаниях на эффективность частиц.

Концентрацию аэрозоля измеряют с помощью счетчика частиц, соответствующего спецификации. Количество частиц, отсчитываемых во всех указанных диапазонах размеров в одном измерении, должно быть более 500 для уменьшения статистической ошибки.

|

Рисунок 12 - Скорость воздуха и равномерность аэрозоля: точки отбора проб для измерения однородности скорости воздуха и дисперсии аэрозолей

Пробы отбирают последовательно в каждой точке измерений. Эту процедуру повторяют не менее пяти раз в каждой точке измерений. Пять значений для каждой точки должны быть усреднены для всех диапазонов размеров счетчика частиц коэффициента вариации ![]() , который рассчитывают для каждого диапазона размеров i по формуле

, который рассчитывают для каждого диапазона размеров i по формуле

![]() , (2)

, (2)

где ![]() - стандартное отклонение (по девяти точкам измерений) для диапазона размеров i;

- стандартное отклонение (по девяти точкам измерений) для диапазона размеров i;

![]() - среднее значение по девяти точкам измерений для диапазона размеров i;

- среднее значение по девяти точкам измерений для диапазона размеров i;

![]() должен быть менее 15% при скорости 0,25; 0,944 и 1,5 м

должен быть менее 15% при скорости 0,25; 0,944 и 1,5 м/с.

7.4 Точность измерений счетчика частиц

Оптические счетчики частиц ОРС измеряют концентрацию частиц и эквивалентный оптический размер частиц. Указанный размер частиц в значительной степени зависит от калибровки ОРС.

Во избежание эффектов, вызванных различными аэродинамическими, оптическими и электронными системами различных типов ОРС, измерения как вверх, так и вниз по потоку от фильтра следует выполнять одним или двумя идентичными инструментами.

ОРС должен быть откалиброван до первоначального запуска системы, а затем через равные промежутки времени не реже одного раза в год и должен иметь действительный сертификат калибровки. Калибровку ОРС должен выполнять его изготовитель или аналогичная квалифицированная организация в соответствии с установленными стандартизованными процедурами* (например, ГОСТ Р ИСО 21501-21501-4) с полистиролом микросферы PSL в одиночной дисперсии с показателем преломления 1,59. Калибровка должна быть выполнена по меньшей мере для трех каналов ОРС в диапазоне измерений от 0,3 до 3 мкм.

_______________

* См. [5]-[8].

Существенной является проверка точности калибровки счетчика частиц, проводимая на регулярной основе, например, в начале каждого дня. Эта быстрая проверка калибровки помогает оператору обнаружить потенциальные проблемы измерений до запуска фильтра. Путем создания аэрозоля с известными размерами микросфер из полистирола и проверки этих частиц, которые появляются в соответствующем(их) классе(ах) размера ОРС, пользователь может быстро проверить точность размеров оборудования. Особенно важны проверки с микросферами из полистирола на низких и высоких концах диапазона размеров частиц.

Отбор проб воздуха ОРС должен быть откалиброван в пределах ±5% от номинального воздушного потока ОРС при соблюдении одной установленной стандартизованной процедуры**.

_______________

** См. [5].

7.5 Проверка нуля счетчика частиц

Показания счетчика частиц должны быть проверены и иметь менее 10 общих отсчетов в минуту в диапазоне размеров от 0,3 до 3 мкм при работе с высокоэффективным фильтром (более 99,95% частиц 0,3 мкм), непосредственно прикрепленным к входному отверстию для отбора проб. Проверка также включает в себя систему отбора проб.

7.6 Проверка счетчика частиц - перегрузка

ОРС могут недооценивать концентрацию частиц в случае превышения предела концентрации. Поэтому необходимо знать предел концентрации используемого ОРС. Максимальная концентрация аэрозоля, используемая в испытаниях, должна быть в достаточной степени ниже этого предела, так что погрешность подсчета, возникающая в результате совпадения, не превышает 5% ошибки в подсчете частиц. Эксплуатация ОРС выше своего предела концентрации будет приводить к тому, что результаты эффективности частиц будут занижены.

Если концентрацию выше по потоку в испытательном канале не представляется возможным уменьшить, то можно использовать систему разбавления для снижения концентрации аэрозоля ниже предела концентрации ОРС. Затем необходимо (до и после точки) принимать восходящие и оставлять нисходящие образцы через систему разбавления с целью устранения ошибок, возникающих из-за неопределенности в значении коэффициента разбавления.

Одна из двух следующих процедур может быть использована для определения того, на какие значения данных влияют ошибки совпадения. Процедура 2 является более надежной из представленных вариантов и, следовательно, является рекомендуемой процедурой.

Процедура 1. Эффективность частиц эталонного фильтра должна быть измерена при различных концентрациях. При концентрации выше CL ОРС эффективность начинает уменьшаться, как правило, для более мелких частиц (<1,0 мкм).

Процедура 2. Измерение концентрации частиц в верхней точке по течению должно быть измерено. После этого концентрация должна быть равномерно уменьшена или разбавлена (это может быть сделано известным или неизвестным фактором) и повторено измерение распределения концентрации частиц. Если форма последней кривой распределения частиц по размерам смещена в сторону меньших частиц, это явный признак того, что первая концентрация была выше, чем CL ОРС. Если известен коэффициент снижения концентрации или разбавления, этот фактор должен быть найден в каждом классе размеров ОРС между двумя измерениями концентрации.

Снижение концентрации может быть достигнуто за счет уменьшения выхода генератора аэрозоля. Разбавление концентрации может быть достигнуто с помощью системы разбавления в линии отбора проб ОРС.

7.7 Испытание 100%-ной эффективности

Целью испытаний является гарантия того, что испытательный канал и система отбора проб способны обеспечить 100%-ное измерение эффективности частиц. Испытания следует проводить с использованием высокоэффективного фильтра с минимальным классом Н13. При этом необходимо применять обычную процедуру для определения эффективности частиц. Испытания проводят при скорости испытательного воздушного потока 0,944 м/с. Эффективность должна быть более 99,95% для всех размеров частиц.

7.8 Испытание эффективности с нулевым процентом

Испытание эффективности частиц с нулевым процентом является проверкой точности всей системы воздуховодов, системы отбора проб, измерения и создания аэрозолей. Испытания следует проводить как стандартный тест на эффективность частиц, но без установленного тестового фильтра. Скорость испытательного воздушного потока должна составлять 0,944 м/с. Два испытания должны проводить в соответствии со стандартной процедурой испытаний, а рассчитанная нулевая эффективность должна соответствовать следующим критериям:

- (0±3)% для размеров частиц, равных или менее 1,0 мкм;

- (0±7)% для частиц размером более 1,0 мкм.

Общее количество подсчитанных частиц для каждого размера должно быть более 500 для ограничения статистической погрешности.

7.9 Время отклика генератора аэрозоля

Измеряют временной интервал для концентрации аэрозоля от уровня фона до уровня стационарного теста, что позволяет обеспечить достаточный промежуток времени для стабилизации концентрации до проведения любых испытаний.

Запускают генератор аэрозоля и записывают временной интервал для стабилизации концентрации в стабильном состоянии. Интервал времени следует использовать как минимальное время задержки перед началом выполнения испытаний в соответствии с требованиями настоящего стандарта.

7.10 Коэффициент разбавления

Коэффициент разбавления ![]() рассчитывают следующим образом:

рассчитывают следующим образом:

![]() , (3)

, (3)

где ![]() - количество частиц в диапазоне размеров i выше по потоку от системы разбавления;

- количество частиц в диапазоне размеров i выше по потоку от системы разбавления;

![]() - количество частиц в диапазоне размеров i ниже по потоку от системы разбавления.

- количество частиц в диапазоне размеров i ниже по потоку от системы разбавления.

Для проверки коэффициента разбавления необходимо проверить нуль системы с помощью минимального фильтра Н13 (99,95% при MPPS). Любые установленные фильтры необходимо заменять с интервалами, указанными изготовителем. Если обнаружено, что система, прошедшая испытание с использованием воздуха без частиц (нуль-проверка), генерирует частицы, система разбавления должна быть очищена. Коэффициент разбавления DR необходимо время от времени проверять, например путем измерения концентрации частиц на входе и выходе на стадии разбавления. Это можно сделать при более низких концентрациях с теми же счетчиками частиц, которые использовались в тестовой системе, или предпочтительно с другим счетчиком частиц с возможностью измерения более высоких концентраций аэрозоля без значительных ошибок совпадений в соответствующем диапазоне размеров.

7.11 Коэффициент корреляции

Коэффициент корреляции R необходимо использовать для коррекции любого смещения между системами отбора проб вверх и вниз. Если тест с нулевой эффективностью не работает, но корреляционное отношение находится в пределах требований 7.15, для продолжения испытаний необходим коэффициент корреляции. Если коэффициент эффективности частиц не выходит за установленные пределы, испытание не допускается.

Коэффициент корреляции R должен быть установлен из отношения следования частиц по потоку до восходящего потока без тестового устройства, установленного в испытательном канале, и перед испытанием воздухоочистителя. Испытание должно быть проведено при скорости воздушного потока тестового фильтра. Коэффициент корреляции R рассчитывают по формуле

![]() , (4)

, (4)

где ![]() - количество частиц после фильтра;

- количество частиц после фильтра;

![]() - количество частиц перед фильтром.

- количество частиц перед фильтром.

Генератор частиц должен быть включен, но без использования тестового устройства. Во время данного теста промежутки времени отбора и времени восходящего и нисходящего потока должны быть одинаковыми. Тестируемый аэрозоль должен быть таким же, как и аэрозоль, который должен применяться для проверки фильтров DEHS. Для этого расчета можно использовать данные испытаний с нулевой эффективностью.

Среднее значение ![]() верхнего потока и среднее значение

верхнего потока и среднее значение ![]() нижнего потока рассчитывают для каждого канала размера частиц i по формулам:

нижнего потока рассчитывают для каждого канала размера частиц i по формулам:

; (5)

; (5)

, (6)

, (6)

где N - количество точек.

Коэффициент корреляции ![]() рассчитывают для каждого канала размера частиц i по формуле

рассчитывают для каждого канала размера частиц i по формуле

![]() . (7)

. (7)

7.12 Проверка падения давления

Все оборудование для показаний перепада давления должно соответствовать требованиям 7.15.

Данная проверка должна подтвердить, что утечки в оборудовании для показаний перепада давления, линии приборов и т.д. не оказывают существенного влияния на точность измерений воздушного потока или падения давления. Испытание может быть проведено с помощью калиброванных устройств или системы, описанной ниже.

Плотно закрепляют точки проб давления в испытательном канале. Отсоединяют измеритель перепада давления. Нажимают на трубки с постоянным отрицательным давлением 5000 Па. Проверяют все линии отбора проб приведенным на рисунке 13 образом. Никакие изменения давления не допускаются.

Используют оборудование для измерения перепада давления с максимально допустимым давлением в соответствии со спецификацией прибора. Процедуру следует выполнять последовательно как на положительных, так и на отрицательных линиях давления. Таким образом изменение давления не допускается.

В качестве дополнения может быть использована перфорированная пластина (или другая опорная точка), имеющая известные значения падения давления при скорости 0,5; 0,75; 0,944 и 1,5 м/с, для периодических проверок с использованием системы измерения перепада давления.

|

1 - герметичный вход; 2 - тестовое устройство

Рисунок 13 - Испытание линии давления

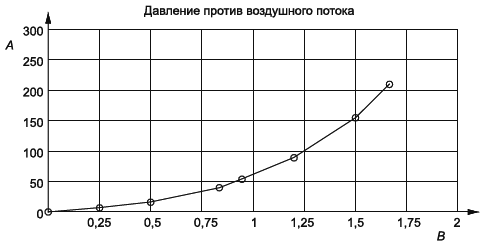

7.13 Скорость воздушного потока для пылеулавливателя

Целью этого теста является проверка правильности скорости воздушного потока для пылеулавливателя.

Аспиратор Вентури подвергается износу от пыли и сжатого воздуха и, следовательно, засоряется. Поэтому важно периодически контролировать скорость воздушного потока, поступающего от пылеулавливателя. Скорость потока должна составлять (6,8·10±0,24·10

) м

/с (см. рисунок 14).

|

1 - пылеуловитель; 2 - минимальный объем 0,25 м; 3 - высокоэффективный фильтр (минимальный класс Н13); 4 - расходомер; 5 - вентилятор; 6 - устройство измерения перепада давления (дифференциальное давление должно быть равно нулю)

Рисунок 14 - Скорость воздушного потока

7.14 Проверка контрольного фильтра

Для каждого испытательного канала как минимум три идентичных эталонных фильтра должны поддерживаться испытательной установкой исключительно для проведения первоначального испытания на эффективность частиц в течение 2 нед и не подвергаться загрузке пылью. Три фильтра должны быть помечены как "первичный", "вторичный" и "резервный". Фильтр "первичный" необходимо проверять каждые две нед. Фильтры должны быть гофрированными, компактными, использующими стеклянный фильтрующий материал. В ходе испытаний данный тип фильтрующих элементов продемонстрировал минимальное отклонение в эффективности частиц и падении давления при использовании в качестве эталонных фильтров в лабораториях.

Если значения эффективности фильтрации для твердых частиц смещаются более чем на 2% для любого из каналов калибровки частиц, то должен быть проверен "вторичный" фильтр. Если "первичный" и "вторичный" фильтры показывают сдвиги более чем на 2% для любого из каналов калибровки частиц, счетчик частиц должен быть повторно откалиброван или, если необходимо, должно быть выполнено другое обслуживание системы (например, чистые линии пробы), для того чтобы восстановить эффективность исходного фильтра менее 2%. Резервный фильтр должен быть использован, если первичный или вторичный фильтры становятся непригодными (например, повреждены).

Измеренное падение давления через фильтр должно быть в пределах 5% или 5 Па в зависимости от того, что является самым высоким значением, равным опорному значению. Если падение давления отклоняется более чем на 5%, необходимо выполнить техническое обслуживание системы, для того чтобы восстановить падение давления в пределах 5% от контрольного значения. Падение давления также можно проверить по сравнению с перфорированной пластиной с допустимым перепадом давления вместо фильтра.

Испытания эталонных фильтров должны проводить при скорости 0,944 м/с, и эффективность частиц эталонного фильтра 0,4 и 1 мкм должна иметь эффективность частиц приблизительно 50% и 90% соответственно.

Непосредственно после калибровки счетчика частиц повторяют проверку каждого из эталонных фильтров (или нового набора фильтров), для того чтобы установить новые значения эффективности фильтрации и перепада давления.

Если первичные или вторичные значения эффективности частиц в фильтрах сдвигаются более чем на 2% для любого из каналов калибровки частиц и если как вторичный, так и резервный фильтры отсутствуют, первичный или вторичный фильтр должен быть заменен идентичным фильтром, поэтому при условии их наличия должен быть использован новый набор идентичных фильтров.

7.15 Обобщение квалификационных требований

Сводные требования к квалификации приведены в таблице 2.

Таблица 2 - Сводные требования к квалификации

Параметр | Подраздел | Требование |

Однородность скорости воздуха | 7.2 |

|

Однородность аэрозолей | 7.3 |

|

Точность измерения счетчика частиц | 7.4 | Согласно действующему сертификату калибровки производителя |

Проверка счетчика частиц - перегрузка | 7.6 | Перегрузка отсутствует |

Проверка нуля счетчика частиц | 7.5 | <10 отсчетов в минуту в диапазоне размеров от 0,3 до 3,0 мкм |

Испытание 100%-ной эффективности | 7.7 | >99,95% |

Испытание эффективности с нулевым процентом | 7.8 | Размеры |

Коэффициент корреляции | 7.11 | Размеры > 0,3 до 1 мкм: ±10 % |

Время отклика генератора аэрозоля | 7.9 | Как измерено |

Система разбавления | 6.9, 7.10 | Точность 5% в размерах <1,0 мкм |

Калибровка манометра | 7.12 | Диапазон размеров: |

Проверка падения давления | 7.12 | Отсутствие обнаруживаемых утечек |

Скорость воздушного потока для пылеулавливателя | 7.13 | (6,8·10 |

Проверка контрольного фильтра | 7.14 |

|

7.16 Обслуживание оборудования

В таблице 3 определена частота обслуживания оборудования.

Таблица 3 - Частота обслуживания

Элемент обслуживания | Подраздел | Ежедневно | Ежемесячно | Дважды в год | Ежегодно | После любых изменений, которые могут изменить представление |

Испытание пылью | ||||||

Однородность скорости воздуха | 7.2 | X | ||||

Однородность аэрозолей | 7.3 | X | ||||

Испытание 100%-ной эффективности | 7.7 | X | X | |||

Испытание эффективности с нулевым процентом | 7.8 | X | X | |||

Проверка падения давления | 7.12 | X | X | |||

Приборостроение | ||||||

Система разбавления | 6.9, 7.10 | X | X | |||

Время отклика генератора аэрозоля | 7.9 | X | X | |||

Калибровка манометра | 7.12 | X | X | |||

Точность измерения счетчика частиц | 7.4 | Х | X | X | ||

Проверка счетчика частиц - перегрузка | 7.6 | X | ||||

Проверка нуля счетчика частиц | 7.5 | X | X | |||

Скорость потока воздуха для пылеулавливателя | 7.13 | X | X | |||

Проверка контрольного фильтра | 7.14 | Каждые 2 нед | X | |||

Примечание - Следует проводить регулярную очистку всего оборудования для поддержания производительности тестовой системы. | ||||||

8 Тестовые материалы

8.1 Испытательный воздух

В качестве источника испытательного воздуха должен быть использован наружный воздух. В тестах эффективности воздух фильтруют с помощью высокоэффективных фильтров для получения пробного воздуха, свободного от фоновых частиц. Условия испытаний должны соответствовать 6.1. Выхлопной поток может выпускаться на открытом воздухе, в помещении или повторно циркулировать. Фильтрация потока выхлопных газов рекомендуется при наличии испытательного аэрозоля и загружаемой пыли.

Сжатый воздух для пылесборника должен быть сухим, чистым и свободным от масла.

8.2 Испытательный аэрозоль

Все фильтры должны быть проверены на эффективность частиц в отношении частиц DEHS от 0,3 до 3,0 мкм и для гравиметрической эффективности против тонкой пыли ИСО.

8.2.1 Испытательный аэрозоль DEHS

Испытательный жидкий аэрозоль DEHS, полученный с помощью сопла Laskin, широко используется при испытаниях высокоэффективных фильтров. DEHS аналогичен DES Di (2-этилгексил) Sebacate или Bis (2-этилгексил) Sebacate.

Аэрозоль DEHS следует использовать неразбавленными и незаряженными (без добавления заряда или нейтрализации) и вводить непосредственно в испытательную установку. Размеры аэродинамических, геометрических и световых рассеиваний близки друг к другу при измерении с помощью оптических счетчиков частиц.

Формула DEHS/DES/DOS:

![]() or

or

![]()

Свойства аэрозолей DEHS:

- плотность: 912 кг/м (57 фунт/фут

);

- точка плавления: 225 К;

- точка кипения: 529 К;

- точка воспламенения: >473 К;

- давление паров: 1,9 мкПа (1,9·10 Па) при 273 К;

- показатель преломления: 1,450 при длине волны 600 нм;

- динамическая вязкость: от 0,022 до 0,024 Па, номер CAS 122-62-3.

8.2.2 Испытательный аэрозоль РАО

Испытательный аэрозоль РАО (полиальфаолефины, номер CAS 68649-12-7), производимый устройством сопла Laskin, также применяют для тестирования высокоэффективных фильтров и может быть использован в качестве альтернативы DEHS* согласно ГОСТ Р ИСО 14644-3, [9], [10].

_______________

* См. [11].

8.3 Загрузка пыли

Измерительная пыль ИСО используется для загрузки фильтров в соответствии с методом испытаний, приведенном в 9.5.

8.3.1 Чувствительная пыль ИСО (А2)

Загрузочная пыль "тонкая" определена и состоит в основном из частиц диоксида кремния*.

_______________

* См. [11].

8.4 Конечный фильтр

Последний фильтр захватывает любую загрузочную пыль, которая проходит через проверенный фильтр во время процедуры загрузки пыли. Конечный фильтр должен иметь минимальный КПД частиц более 85% по отношению DEHS-частицам 0,34 мкм и не добавлять или терять более 1 г, например в результате изменения влажности в течение одного цикла испытаний.

9 Процедура тестирования

В методе испытаний используют два аэрозоля для измерения двух разных значений эффективности (частичная и гравиметрическая эффективность). При методе "эффективность частиц" в качестве испытательного аэрозоля применяют DEHS или РАО и получают эффективность частиц в диапазоне от 0,3 до 3,0 мкм. Метод "гравиметрическая эффективность" используют в качестве испытательного аэрозоля загрузочную пыль и разницу в массе конечного фильтра после того, как подаваемая пыль массой 50 г задействована для расчета гравиметрической эффективности. Все фильтры следует проверять в одинаковом режиме; однако если установлено, что конкретный фильтр имеет низкий коэффициент эффективности (фильтры с начальной эффективностью частиц <35% при размере частиц 0,4 мкм), то при окончательной проверки падения давления этот может быть испытан до 375 Па (1,5 дюйма WG) вместо 625 Па (2,5 дюймов WG). Обзор процедуры тестирования приведен в таблице 4.

Таблица 4 - Обзор процедуры тестирования

Метод испытания | Диапазон размеров | Испыта- | Кондицио- | Загрузка пыли в два этапа (первый шаг 50 г) | Окончательное испытательное падение давления, Па (в WG) |

Эффективность твердых частиц | 0,3-3,0 мкм | DEHS | Да | ИСО (140 мг/м | 625 (2,5) |

Гравиметрическая эффективность | А2* | А2* | Да | ИСО (140 мг/м | 375 (1,5) |

В данном подразделе установлены процедуры последовательного отбора и анализа данных для последовательной выборки по восходящему потоку с одним счетчиком частиц. Для систем двойного счетчика частиц с одновременной выборкой по течению вниз применяют те же процедуры. Требования к качеству данных для одно- и двухцилиндровых счетных систем идентичны.

9.1 Подготовка фильтра для испытания

Фильтр должен быть установлен в соответствии с рекомендациями изготовителя и приведен в равновесие с испытательным воздухом, взвешенным до ближайшего грамма. Устройства, требующие внешних принадлежностей, следует эксплуатировать во время испытания с принадлежностями, имеющими характеристики, эквивалентные тем, которые используют на практике. Фильтр, включая стандартную монтажную раму, должен быть герметизирован в воздуховоде таким образом, чтобы предотвратить утечку.

Примечание - Этот метод испытаний не проверяет механизм уплотнения фильтра.

Герметичность следует проверять визуальным контролем, и видимые утечки не допускаются. Если по какой-либо причине размеры не позволяют тестировать фильтр в стандартных условиях испытаний, допускается сборка двух фильтров или более того же типа или модели, если в полученном фильтре не возникает утечек. Рабочие условия такого вспомогательного оборудования регистрируют.

9.2 Исходное падение давления

Величину начального падения давления регистрируют на уровне 50%, 75%, 100% и 125% от номинального расхода воздуха, для того чтобы установить кривую падения давления в зависимости от скорости воздушного потока. Поток воздуха сообщается как измеренный в местных условиях. Если плотность воздуха не находится в диапазоне 1,16 и 1,24 кг/м, то показания падения давления должны быть скорректированы относительно воздуха 1,20 кг/м

(см. приложение D), что соответствует стандартным условиям, связанным с воздухом: температура 20°С (68°F), барометрическое давление 101,3 кПа и относительная влажность 50%.

9.3 Измерение эффективности первичных частиц

Начальную эффективность частиц нового "необработанного" фильтра следует проверять при номинальном потоке воздуха. Эффективность измеряют согласно 9.3.1.

Все проверенные фильтры также должны быть протестированы в соответствии с 9.4.

9.3.1 Испытание эффективности частиц для фильтров с низким и средним КПД (более 85% при размере частиц 0,4 мкм)

Испытание с нулевой эффективностью в соответствии с 7.8 следует проводить ежедневно или до начала тестирования.

Если тест эффективности с нулевым процентом не проходит и ограничения находятся в пределах требований 7.15, коэффициент корреляции должен быть использован для продолжения теста. Если коэффициент эффективности частиц не выходит за пределы, испытание не допускается.

Эффективность частиц ![]() для заданного диапазона размеров частиц (между двумя диаметрами частиц) рассчитывают следующим образом:

для заданного диапазона размеров частиц (между двумя диаметрами частиц) рассчитывают следующим образом:

![]() , (8)

, (8)

где ![]() - количество частиц в диапазоне размеров i после фильтра;

- количество частиц в диапазоне размеров i после фильтра;

![]() - количество частиц в диапазоне размеров i перед фильтром;

- количество частиц в диапазоне размеров i перед фильтром;

![]() - коэффициент корреляции в соответствии с 7.11.

- коэффициент корреляции в соответствии с 7.11.

Исходные данные об эффективности частиц Е0 в сравнении с диаметрами диапазона размеров должны быть представлены в виде таблицы.

Также может быть составлен график. Такой график должен использовать ось х в логарифмическом масштабе, а ось у - от 0% до 100%. Диаметр диапазона размеров или средний диаметр ![]() - это геометрическое среднее нижнего и верхнего граничных диаметров в диапазоне размеров i, рассчитываемое по формуле

- это геометрическое среднее нижнего и верхнего граничных диаметров в диапазоне размеров i, рассчитываемое по формуле

![]() , (9)

, (9)

где ![]() - нижняя граница диаметра в диапазоне размеров;

- нижняя граница диаметра в диапазоне размеров;

![]() - верхняя граница диаметра в диапазоне размеров.

- верхняя граница диаметра в диапазоне размеров.

Выход генератора аэрозоля настраивается на создание стабильной концентрации аэрозоля в соответствии с требованиями уровня совпадения ОРС и таким образом, чтобы скорость счета в нисходящем потоке была достаточной для статистически достоверного результата в приемлемом временном масштабе.

Измерение эффективности частиц проводят с помощью последовательности по меньшей мере 13 отсчетов не менее 20 с, проводимых последовательно вверх и вниз по течению фильтра и с продувкой перед каждым отсчетом или с одним промежуточным образцом вверх или вниз по течению без учета для стабилизации концентрации частиц в линиях переноса.

Цикл подсчета для диапазона размеров i должен быть аналогичным приведенному в таблице 5.

Таблица 5 - Цикл подсчета для диапазона размеров i

Номер | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

Вверх по течению |

| - |

| - |

| - |

| - |

| - |

| - |

|

Вниз по течению | - |

| - |

| - |

| - |

| - |

| - |

| - |

Первую единичную эффективность частиц ![]() , для диапазона размеров i рассчитывают по формуле

, для диапазона размеров i рассчитывают по формуле

, (10)

, (10)

где ![]() - коэффициент корреляции для диапазона размеров i согласно 7.11.

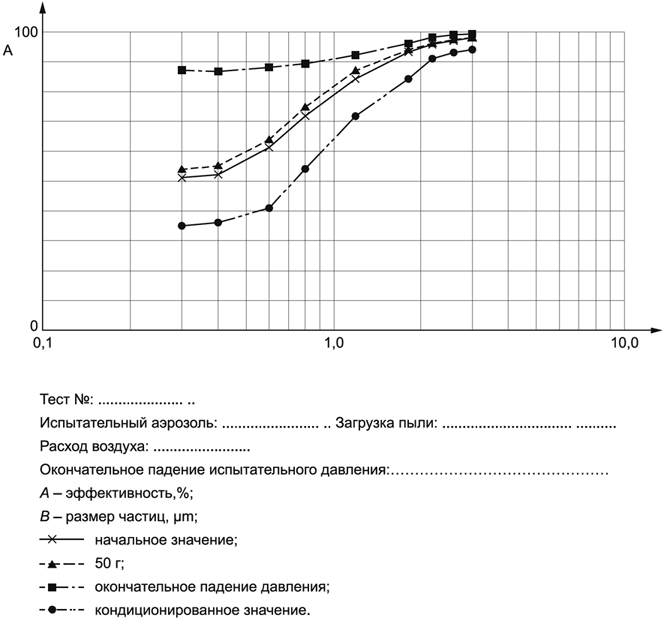

- коэффициент корреляции для диапазона размеров i согласно 7.11.