ГОСТ Р ИСО 11171-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Гидропривод объемный

Калибровка автоматических счетчиков частиц в жидкости

Hydraulic fluid power. Calibration of automatic particle counters for liquids

ОКС 23.100.60

Дата введения 2013-12-01

Предисловие

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Научно-исследовательский центр контроля и диагностики технических систем" (АНО "НИЦ КД") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 184 "Обеспечение промышленной чистоты"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2012 г. N 1154-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 11171:2010* "Гидропривод объемный. Калибровка автоматических счетчиков частиц в жидкости" (ISO 11171:2010 "Hydraulic fluid power - Calibration of automatic particle counters for liquids", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Август 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

В гидросистемах объемных гидроприводов передача и управление энергией осуществляются с помощью жидкости под давлением внутри закрытой системы. Жидкость является одновременно смазкой и средством передачи энергии. Для надежной работы гидросистемы необходимо контролировать уровень чистоты жидкости. При качественном и количественном определении твердых загрязнителей, содержащихся в жидкости, требуется точность при отборе пробы и определении распределения частиц загрязнителя по размерам и содержанию. Автоматические счетчики частиц в жидкости (АСЧ) являются общепринятыми приборами для определения размера твердых частиц и распределения их по размерам. Погрешность конкретного АСЧ определяют при калибровке.

Настоящий стандарт устанавливает рекомендуемую стандартную методику калибровки АСЧ при определении размеров частиц и погрешности их подсчета. Первичную калибровку АСЧ по размерам частиц проводят с использованием суспензий NIST SRM 2806 с распределением частиц по размерам, аттестованным Национальным институтом стандартов и технологий США (NIST). В методике вторичной калибровки, прослеживаемой к первичному стандарту NIST, применяют суспензии среднедисперсной тестовой пыли ИСО (ISO MTD), которые анализируют независимо, с использованием АСЧ, прошедшего первичную калибровку по первичному методу. Пределы диапазона измерений счетной концентрации частиц в жидкости определяют, применяя многократное разбавление концентрированной суспензии. Предельные значения рабочих и метрологических характеристик устанавливают также в соответствии с настоящим стандартом.

_______________

ISO MTD - ISO Medium Test Dust (среднедисперсная тестовая пыль ИСО).

1 Область применения

Настоящий стандарт устанавливает методики:

a) первичной калибровки АСЧ по размерам частиц, определения разрешения датчика и характеристик подсчета частиц с помощью АСЧ в жидкостях с возможностью анализа проб из бутылей;

b) вторичной калибровки АСЧ по размерам частиц с использованием суспензий, аттестованных с помощью АСЧ, прошедших первичную калибровку;

c) установления приемлемого режима работы АСЧ и определения предельных значений его характеристик;

d) проверки на соответствие характеристик датчика с использованием частиц измельченной тестовой пыли;

e) определения пределов измерений содержания частиц и задания скорости потока из-за совпадений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 3722, Hydraulic fluid power - Fluid sample containers - Qualifying and controlling cleaning methods (Гидропривод объемный. Сосуды для проб жидкости. Оценка и контроль способов очистки)

ISO 5598, Fluid power systems and components - Vocabulary (Системы и компоненты гидропривода. Словарь)

ISO 12103-1, Road vehicles - Test dust for fi lter evaluation - Part 1: Arizona test dust (Транспорт дорожный. Образцы загрязняющих веществ для оценки фильтра. Часть 1. Образцы пыли пустыни Аризона)

ISO 16889, Hydraulic fluid power - Filters - Multi-pass method for evaluating filtration performance of a filterelement (Гидропривод объемный. Фильтры. Метод многократного пропускания жидкости через фильтроэлемент для определения характеристик фильтрования)

ISO 21501-3, Determination of particle size distribution - Single particle light interaction methods - Part 3: Light extinction liquid-borne particle counter (Определение гранулометрического состава. Методы, основанные на взаимодействии света и отдельных частиц. Часть 3. Счетчик частиц в жидкости в затухающем свете)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 5598, а также следующие термины с соответствующими определениями.

3.1 автоматический счетчик частиц; АСЧ (automatic particle counter АРС): Прибор, предназначенный для автоматического подсчета числа отдельных частиц в жидкости и получения их распределения по размерам, обычно основанный на принципах рассеяния или ослабления света.

Примечание - АСЧ состоит как минимум из датчика частиц, устройств подачи известного объема пробы к датчику при контролируемой скорости потока жидкости, процессора для обработки сигналов, анализатора, преобразующего выходные сигналы датчика для отдельных частиц в распределение по размерам, и устройств вывода полученного распределения частиц по размерам для анализируемой пробы.

3.2 пороговый уровень шума (threshold noise level): Минимальное напряжение на входе анализатора АСЧ, при котором частота импульсов, соответствующих отсчетам частиц при отсутствии потока жидкости в измерительном объеме, из-за электрических шумов не превышает 60 мин.

3.3 измерительный объем (sensing volume): Часть освещенной области датчика, через которую проходит поток жидкости и свет, собираемый оптической системой.

3.4 разрешение датчика (resolution): Мера, характеризующая способность датчика АСЧ различать частицы на близком расстоянии и разного размера.

3.5 предел измерений из-за совпадений (coincidence error limit): Максимальная счетная концентрация NIST RM 8632 в жидкости, которая может быть измерена с помощью АСЧ с погрешностью менее 5% при наличии в измерительном объеме более одной частицы одновременно.

_______________

В Российской Федерации с точки зрения метрологии - это верхний предел измерений.

3.6 рабочий расход (working flow rate): Расход жидкости через датчик, используемый при калибровке АСЧ по размерам частиц и анализе проб.

3.7 размер частиц (particle size): Эквивалентный диаметр площади проекции частиц, определенный методом сканирующей электронной микроскопии или с использованием откалиброванного оптического автоматического счетчика отдельных частиц в жидкости.

Примечания

1 Если не установлено другое, то АСЧ, используемый для определения размера частиц, калибруют в соответствии с настоящим стандартом.

2 В NIST используют сканирующую электронную микроскопию для определения эквивалентного диаметра площади проекции частиц в стандартных образцах.

3.8 распределение частиц по размерам (particle size distribution): Счетная концентрация частиц, выраженная как функция размера частиц.

3.9 первичная калибровка (primary calibration): Калибровка АСЧ по размерам частиц, проводимая с использованием стандартного образца NIST SRM 2806.

Примечания

1 Первичную калибровку проводят в соответствии с разделом 6.

2 Подробная информация о стандартном образце NIST SRM 2806 приведена в 4.4.

3.10 вторичная калибровка (secondary calibration): Калибровка АСЧ по размерам частиц, проводимая с использованием суспензий для калибровки.

Примечание - Вторичную калибровку проводят в соответствии с разделом 6, суспензии для калибровки приготавливают в соответствии с приложением F.

4 Материалы и оборудование

4.1 Полистирольный латекс со сферическими частицами, практически монодисперсный, в виде водной суспензии. Сферические частицы полистирольного латекса номинальным диаметром 10 мкм используют при определении разрешающей способности (см. приложение D), а номинальным диаметром более 50 мкм - при калибровке АСЧ по размерам частиц (см. раздел 6). В некоторых случаях также может потребоваться латекс со сферическими частицами других размеров. В любом случае коэффициент вариации размера каждой сферической частицы полистирольного латекса не должен быть более 5%. Изготовитель полистирольного латекса со сферическими частицами должен предоставить сертификат с результатами анализа каждой партии, подтверждающий, что размер сферической частицы был определен по методике, прослеживаемой к национальным или международным стандартам.

Суспензии сферических частиц полистирольного латекса следует использовать в течение трех месяцев после вскрытия упаковки, в противном случае необходимо проверить распределение частиц в суспензии по размерам и уровень ее чистоты.

Примечания

1 Распределение частиц по размерам и чистота полистирольного латекса могут быть проверены по методике, приведенной в D.13.

2 Латексные водные суспензии имеют ограниченный срок хранения. Срок хранения зависит от многих факторов, в том числе температуры и микробного загрязнения суспензии.

4.2 Чистый разбавитель, представляющий собой испытательную жидкость (см. ИСО 16889) с антистатической присадкой, обеспечивающей электрическую проводимость жидкости 2500±1000 пС/м при комнатной температуре. Жидкость не должна содержать более 0,5% числа частиц размером равным или более наименьшего ожидаемого размера частиц в анализируемых пробах.

4.3 Чистый жидкий разбавитель с добавлением aerosol ОТ для определения разрешения датчика (см. приложение D), далее в настоящем стандарте применяют чистый разбавитель по 4.2. Сначала приготавливают концентрат, содержащий 120 г aerosol ОТ в 1 л чистого разбавителя (см. 4.2). Затем концентрат нагревают до температуры приблизительно 60°С и перемешивают до тех пор, пока aerosol ОТ полностью не растворится. Приготавливают чистый разбавитель с добавлением aerosol ОТ, разбавляя концентрат чистым разбавителем (см. 4.2) до конечной массовой концентрации aerosol ОТ 12 г/л. Чистый разбавитель с aerosol ОТ должен иметь такой же класс чистоты, что и разбавитель, описанный в 4.2.

ПРЕДУПРЕЖДЕНИЕ - При работе следует соблюдать меры предосторожности, описанные в инструкции по безопасному обращению с веществами (предоставляется изготовителем aerosol ОТ).

Aerosol ОТ (диоктил сульфосукцинат, натриевая соль) представляет собой воскообразное, гигроскопичное твердое вещество. Если перед использованием было обнаружено, что оно влажное или содержит абсорбированную воду, то его сушат не менее 18 ч при температуре около 150°С.

4.4 Суспензия для первичной калибровки на основе стандартного образца 2806 (SRM 2806), где

- символ, используемый в NIST для обозначения номера партии аттестованных суспензий для первичной калибровки, поставляемых NIST. При первичной калибровке следует применять NIST SRM 2806.

Примечание - В ИСО/ТО 16144 [3] описаны методики, используемые при аттестации стандартных образцов SRM 2806.

4.5 Стандартный образец пыли NIST RM 8631, высушенной перед использованием при температуре (110-150)°С в течение не менее 18 ч, применяют при вторичной калибровке (см. 6.1).

4.6 Среднедисперсная тестовая пыль ИСО (см. ИСО 12103-1), высушенная перед использованием при температуре (110-150)°С не менее 18 ч.

4.7 Стандартный образец пыли NIST RM 8632, высушенной перед использованием при температуре (110-150)°С в течение не менее 18 ч, применяют при определении верхнего предела измерений счетной концентрации частиц (см. приложения В, С и Е).

Примечание - Стандартные образцы (см. 4.4, 4.5, 4.6 и 4.7) получены в соответствии с действующими документами, которые могут изменяться по мере изготовления новых партий. Пользователям настоящего стандарта следует убедиться в том, что они применяют стандартные образцы из последней выпущенной партии.

4.8 Автоматический счетчик частиц в жидкости с отбором проб из бутыли.

4.9 Чистые закрывающиеся сосуды для проб (например, бутыли с подходящими крышками) и мерная стеклянная посуда класса точности не ниже В. Уровень чистоты контейнеров для проб, крышек и стеклянной посуды должен быть таким, чтобы число частиц на них было меньше, чем 0,5% числа частиц более наименьшего размера определяемых частиц, ожидаемых в анализируемых пробах. Уровень чистоты сосудов должен соответствовать требованиям ИСО 3722.

4.10 Механическая мешалка, например мешалка для краски или лабораторная мешалка, подходящая для диспергирования суспензий.

4.11 Ультразвуковая ванна удельной мощностью от 3000 до 10000 Вт на м площади дна.

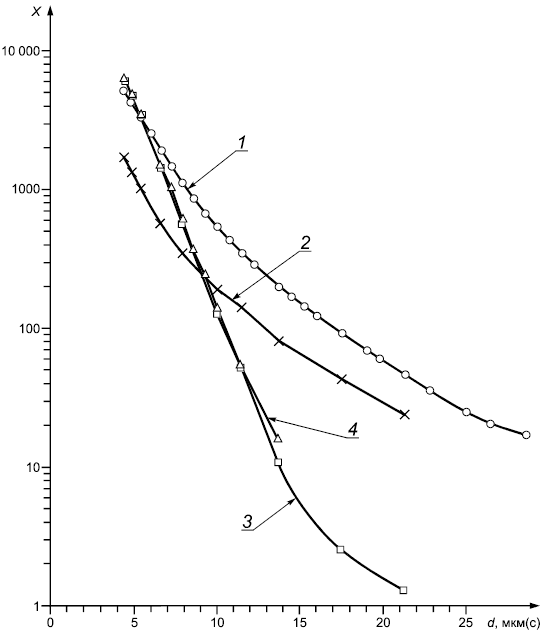

4.12 Бумага для самописцев с линейным масштабом по обеим осям или компьютерная программа для построения графиков.

4.13 Логарифмическая бумага для самописцев с логарифмическим масштабом по обеим осям или компьютерная программа для построения графиков.

4.14 Аналитические или электронные весы, имеющие как минимум следующие технические характеристики:

а) цена наименьшего деления: 0,05 мг;

b) пределы абсолютной погрешности измерения массы: ±0,5 мг;

c) среднее квадратическое отклонение (в условиях повторяемости): 0,05 мг;

d) наличие ветрозащитного корпуса для исключения влияния потоков воздуха.

5 Порядок проведения калибровки автоматических счетчиков частиц

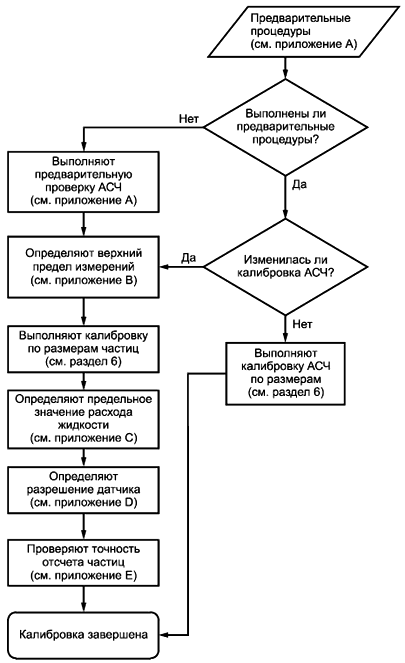

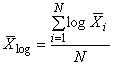

5.1 Рекомендуемый порядок проведения всех этапов калибровки нового АСЧ приведен на рисунке 1. Выполняют процедуры, описанные в настоящем разделе, при получении нового АСЧ или после текущего ремонта, или перенастройки АСЧ или датчика (см. таблицу 1). Если не проводился ремонт или перенастройка АСЧ и датчика, или, если после проведения последней калибровки АСЧ по размерам частиц не наблюдалось заметное изменение его характеристик, или если АСЧ прошел проверку в соответствии с приложениями А, В, С, D и Е, и результаты ее документированы, то переходят к действиям, установленным в разделе 6. Рекомендуется придерживаться установленного порядка следования приложений и разделов в соответствии с рисунком 1 и таблицей 1. Оператор может выбрать другой порядок выполнения этапов калибровки при условии выполнения всех необходимых этапов.

Примечание - Процедуры, описанные в приложениях А, В, С и D, могут быть выполнены отдельной лабораторией или изготовителем АСЧ.

Изменение рабочих характеристик АСЧ может быть обнаружено различными способами, в том числе:

a) использование результатов анализа контрольных проб, отобранных в течение долговременного периода, и статистических контрольных карт процесса, таких как (контрольные) карты скользящих размахов результатов измерений (IMR), для обнаружения значимых изменений в калибровке;

b) сравнение калибровочных характеристик, полученных в течение долговременного периода, для обнаружения значимых изменений в калибровке;

c) возврат АСЧ изготовителю для оценки и анализа изменений в калибровке;

d) анализ суспензии при первичной или вторичной калибровке в соответствии с 6.2 и 6.3, сравнение полученных значений счетной концентрации частиц с соответствующим распределением частиц по размерам для пробы. Если результаты согласуются с максимально допустимыми значениями (см. таблицу С.2), то можно считать, что метрологические свойства АСЧ определять размеры и подсчитывать число частиц практически не изменились со времени последней калибровки. Если результаты не согласуются, то это является показателем значительных изменений калибровочной характеристики, и оператору дается указание перейти к соответствующему этапу по таблице 1; или

e) анализ суспензии при первичной или вторичной калибровке и полученных результатов, как описано в d), затем анализ пробы суспензии ISO UFTD, приготовленной в соответствии с приложением А, и сравнение полученных значений счетной концентрации с предельными значениями, приведенными в таблице А.1. Если результаты находятся в пределах допустимых значений, приведенных в таблице А.1, то можно считать, что свойства АСЧ определять размер и подсчитывать число частиц практически не изменились со времени последней калибровки. Если результаты выходят за пределы допустимых значений, приведенных в таблице А.1, то это является показателем значительных изменений калибровки, и оператору дается указание перейти к соответствующему этапу по таблице 1.

_______________

ISO UFTD - ISO Ultrafine Test Dust (ультратонкодисперсная тестовая пыль ISO).

Примечание - В соответствии с настоящим разделом ремонт или перенастройку АСЧ относят к техническому обслуживанию, влияющему на свойства АСЧ точно определять размеры и подсчитывать число частиц.

После настройки, ремонта или замены источника света или любой другой части оптической системы следует повторно выполнить процедуры, описанные в разделе 6 и приложениях А, В, D и Е.

После настройки, ремонта или замены датчика или электронных устройств подсчета частиц следует повторно выполнить процедуры, описанные в разделе 6 и приложениях А, В, С, D и Е.

После настройки, ремонта или замены системы измерения объема следует повторно выполнить процедуры, описанные в приложении А.

После обычной очистки, подсоединения кабелей или периферийного оборудования, замены трубопроводов или соединений, или выполнения других операций, не связанных с демонтажем АСЧ, датчика или системы измерения объема, вышеуказанные процедуры выполнять не требуется.

5.2 Проводят предварительную проверку АСЧ, в том числе измерительного объема в соответствии с приложением А.

5.3 Определяют верхний предел измерений счетной концентрации частиц АСЧ в соответствии с приложением В.

5.4 Выполняют калибровку АСЧ по размерам частиц в соответствии с разделом 6.

5.5 Определяют предельные значения расхода жидкости через АСЧ в соответствии с приложением С.

5.6 Определяют разрешение АСЧ в соответствии с приложением D.

5.7 Проверяют точность отсчета частиц в соответствии с приложением Е.

5.8 Для выполнения требований настоящего стандарта АСЧ должен:

a) быть калиброванным в соответствии с 5.4;

b) соответствовать объему анализируемой пробы, разрешению и техническим характеристикам датчика, установленным в 5.2, 5.6 и 5.7;

c) работать на основе калибровочной кривой, определенной в соответствии с 5.4, при этом верхний предел измерений содержания частиц и скорость потока должны быть установлены в соответствии с 5.3 и 5.5.

|

Рисунок 1 - Порядок проведения калибровки АСЧ

Таблица 1 - Порядок проведения калибровки АСЧ

Состояние АСЧ | Соответствующий раздел и приложение настоящего стандарта | |||||

Раздел 6 | Приложение А | Приложение В | Приложение С | Приложение D | Приложение Е | |

Новый или имеющийся АСЧ, не откалиброванный в соответствии с настоящим стандартом | x | x | x | x | x | x |

Последняя калибровка - не более 6-12 месяцев назад | x | - | - | - | - | - |

Есть подозрение, что калибровка существенно изменилась | x | - | - | - | - | - |

После ремонта и перенастройки оптической системы (включая источник света) | x | x | x | - | x | x |

После ремонта и перенастройки датчика или электронных устройств подсчета частиц | x | x | x | x | x | x |

После ремонта и перенастройки средств измерений объема (например, расходомера, бюретки, датчиков уровня) | - | x | - | - | - | - |

После очистки датчика | Не требуется каких-либо действий | |||||

После подсоединения кабелей или периферийной аппаратуры | Не требуется каких-либо действий | |||||

После замены трубопроводов и соединений | Не требуется каких-либо действий | |||||

После действий, не связанных с демонтажем АСЧ, датчика или системы измерения объема | Не требуется каких-либо действий | |||||

| ||||||

6 Калибровка автоматического счетчика частиц по размерам

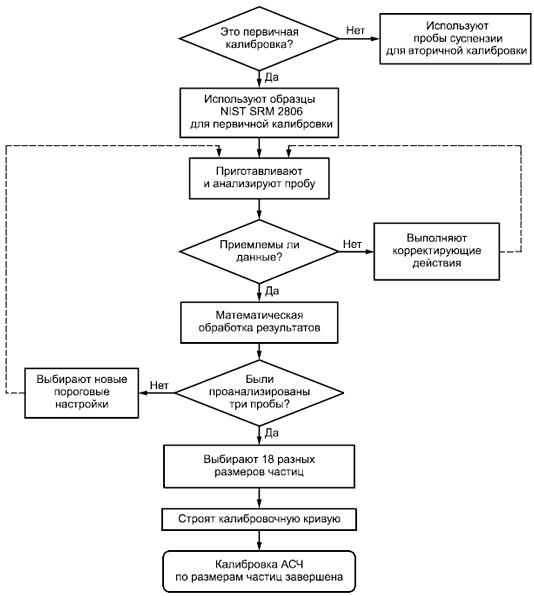

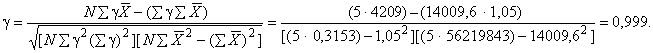

6.1 Порядок выполнения калибровки АСЧ по размерам частиц приведен на рисунке 2 в виде блок-схемы. Осуществляют калибровку по размерам частиц через каждые три-шесть месяцев, при получении нового АСЧ, а также после ремонта или перенастройки АСЧ или датчика. Для проведения первичной калибровки используют стандартные образцы NIST SRM 2806 (см. 4.4). Для вторичной калибровки используют суспензии для калибровки, приготовленные в соответствии с приложением F.

|

Рисунок 2 - Порядок выполнения калибровки АСЧ по размерам частиц

После анализа результатов предыдущих калибровок АСЧ и датчика, частоту проведения калибровок можно постепенно уменьшить, однако интервал времени между последовательными калибровками не должен превышать одного года.

На всех этапах калибровки расход жидкости должен быть одинаковым. Предельные значения расхода жидкости в АСЧ определяют в соответствии с приложением С. Любые результаты измерений, полученные при расходе, превышающем эти предельные значения, следует исключить, а соответствующий этап калибровки АСЧ выполнить повторно при подходящем расходе жидкости.

Проводят калибровку АСЧ по размерам частиц с использованием пробы такого же объема, как и в 5.2. Если используют пробу другого объема, то процедуру, описанную в 5.2, выполняют повторно для пробы другого объема, что позволяет избежать погрешности, связанной с разницей объемов.

Перед тем, как перейти к 6.2, рекомендуется определить пороговый уровень шума АСЧ методом, описанным в А.2. Если пороговый уровень шума АСЧ изменился более, чем на 30% по сравнению со значением, полученным при его последнем определении, то это может быть подтверждением того, что калибровка АСЧ изменилась, и он нуждается в ремонте. Отказ от проверки порогового уровня шума АСЧ перед тем, как перейти к 6.2, может привести к потере времени при попытке откалибровать неисправный АСЧ и получению недостоверных результатов подсчета частиц.

6.2 Настраивают АСЧ на интегральный режим измерений и, используя не менее шести различных каналов, устанавливают пороговое напряжение следующим образом:

a) наименьшее пороговое напряжение должно составлять по крайней мере 1,5 порогового уровня шума АСЧ; им определяется минимальный детектируемый размер частиц;

b) наибольшее пороговое напряжение ограничено рабочим диапазоном АСЧ (указывает изготовитель в сопроводительной документации к АСЧ), распределением частиц по размерам и объемом пробы для калибровки;

c) промежуточные значения порогового напряжения выбирают таким образом, чтобы охватить весь диапазон размеров подсчитываемых частиц.

Приготавливают для анализа пробу суспензии для калибровки. Сначала энергично встряхивают пробу вручную. После этого обрабатывают пробу с использованием ультразвуковой ванны в течение 30 с, а затем встряхивают с помощью механической лабораторной мешалки по крайней мере в течение 1 мин для суспензирования пыли. Встряхивание пробы продолжают вплоть до начала ее анализа.

В соответствии с 6.2-6.8 калибровку АСЧ следует проводить вручную при нескольких значениях порогового напряжения. В качестве альтернативы калибровка может быть осуществлена с использованием многоканального анализатора (МКА) или компьютерной программы, обеспечивающих аналогичный порядок выполнения указанных процедур. При использовании МКА необходимо установить зависимость измеряемого напряжения на входе МКА от порогового напряжения на входе анализатора АСЧ. Обычно калибровка с использованием компьютерных программ и МКА является более быстрой и точной по сравнению с калибровкой вручную.

6.3 Дегазируют пробу суспензии под вакуумом или с использованием ультразвуковой ванны до тех пор, пока на ее поверхности не появятся пузырьки, затем осторожно переворачивают бутыль с пробой по крайней мере пять раз, следя за тем, чтобы пузырьки не попали обратно в жидкость. Получают не менее пяти последовательных отсчетов частиц, каждый для объема по крайней мере 10 см, содержащего не менее 10000 частиц, при наименьшем пороговом напряжении.

Вычисляют общее число частиц для каждого канала по формуле

![]() , (1)

, (1)

где - среднее значение счетной концентрации частиц по пяти отсчетам для конкретного канала, см

;

- объем пробы для одного отсчета, см

.

Чтобы результаты измерений в конкретном канале были статистически значимыми, должно быть не менее 1000.

Вычисляют , %, как относительную разность между минимальной (

) и максимальной (

) счетными концентрациями частиц для каждого канала по формуле

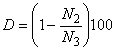

![]() . (2)

. (2)

Записывают в таблицу 2 значение порогового напряжения, значение пяти отсчетов частиц, среднее значение счетной концентрации частиц и

для каждого канала.

По таблице С.2 определяют максимально допустимую разность, в процентах, для соответствующего значения в каждом канале. Если

меньше максимально допустимого значения, то значение

для этого канала приемлемо для использования. Если по крайней мере для шести каналов получены приемлемые результаты измерений, то переходят к 6.4. В противном случае анализируют неприемлемые результаты для соответствующих каналов, как описано ниже.

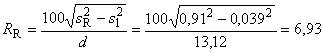

Вычисляют по формуле

![]() , (3)

, (3)

где - счетная концентрация частиц, соответствующая предполагаемому выбросу (либо более

, либо менее

);

- счетная концентрация частиц, наиболее близкая к

.

Если для соответствующего канала меньше 1,44, то исключают значение отсчета частиц, соответствующее выбросу

, пересчитывают

на основе оставшихся четырех значений отсчета частиц и при калибровке используют пересчитанное значение

. Если

для соответствующего канала больше 1,44, то результаты измерений для этого канала неприемлемы и их следует исключить. Если приемлемые результаты измерений получены по крайней мере для шести каналов (на основе критериев качества результатов измерений

и

), то переходят к 6.4. В противном случае принимают соответствующие корректирующие меры и повторяют 6.1-6.3.

Если для какого-либо канала меньше 1000, то соответствующие результаты измерений следует исключить. Если достаточное число подсчитанных частиц является единственным критерием качества, и он не выполняется, то перенастраивают пороговое напряжение для изменения диапазона размеров подсчитываемых частиц и подсчета достаточного их числа, или повторяют 6.1-6.3 с пробой

![]() объема.

объема.

Использованные пробы суспензий для первичной или вторичной калибровки не следует сохранять и повторно использовать.

Примечание - Невыполнение критериев качества может быть обусловлено и другими факторами, в том числе загрязнением жидкого разбавителя или стеклянной посуды, погрешностями определения объема пробы, ошибками в вычислениях, работой при пороговом напряжении, слишком близком к пороговому уровню шума АСЧ, или наличием пузырьков воздуха в пробах. Изменение расхода жидкости, происходящее при подсчете частиц в момент, когда в ячейке с пробой создается повышенное давление, или обусловленное другими причинами, также будет создавать проблемы. Например, может произойти осаждение частиц. Если задана слишком высокая скорость перемешивания, то частицы могут быть неравномерно распределены или могут образоваться пузырьки.

Таблица 2 - Протокол калибровки АСЧ по размерам частиц (см. 6.3, 6.8 и А.9)

АСЧ | Модель | Дата | ||||||||||||||||||||

Тип датчика | Серийный номер | Оператор | ||||||||||||||||||||

Уровень шума | Модель | Образец для калибровки | ||||||||||||||||||||

Серийный номер | Номер партии | |||||||||||||||||||||

Расход | см | Счетная концентрация | ||||||||||||||||||||

Первая суспензия для калибровки | Идентификационный номер суспензии | |||||||||||||||||||||

для калибровки | ||||||||||||||||||||||

Пороговое напряжение | ||||||||||||||||||||||

Отсчет 1 | ||||||||||||||||||||||

Отсчет 2 | ||||||||||||||||||||||

Отсчет 3 | ||||||||||||||||||||||

Отсчет 4 | ||||||||||||||||||||||

Отсчет 5 | ||||||||||||||||||||||

| ||||||||||||||||||||||

| ||||||||||||||||||||||

Вторая суспензия для калибровки | Идентификационный номер суспензии | |||||||||||||||||||||

для калибровки | ||||||||||||||||||||||

Пороговое напряжение | ||||||||||||||||||||||

Отсчет 1 | ||||||||||||||||||||||

Отсчет 2 | ||||||||||||||||||||||

Отсчет 3 | ||||||||||||||||||||||

Отсчет 4 | ||||||||||||||||||||||

Отсчет 5 | ||||||||||||||||||||||

| ||||||||||||||||||||||

| ||||||||||||||||||||||

Третья суспензия для калибровки | Идентификационный номер суспензии | |||||||||||||||||||||

для калибровки | ||||||||||||||||||||||

Пороговое напряжение | ||||||||||||||||||||||

Отсчет 1 | ||||||||||||||||||||||

Отсчет 2 | ||||||||||||||||||||||

Отсчет 3 | ||||||||||||||||||||||

Отсчет 4 | ||||||||||||||||||||||

Отсчет 5 | ||||||||||||||||||||||

| ||||||||||||||||||||||

| ||||||||||||||||||||||

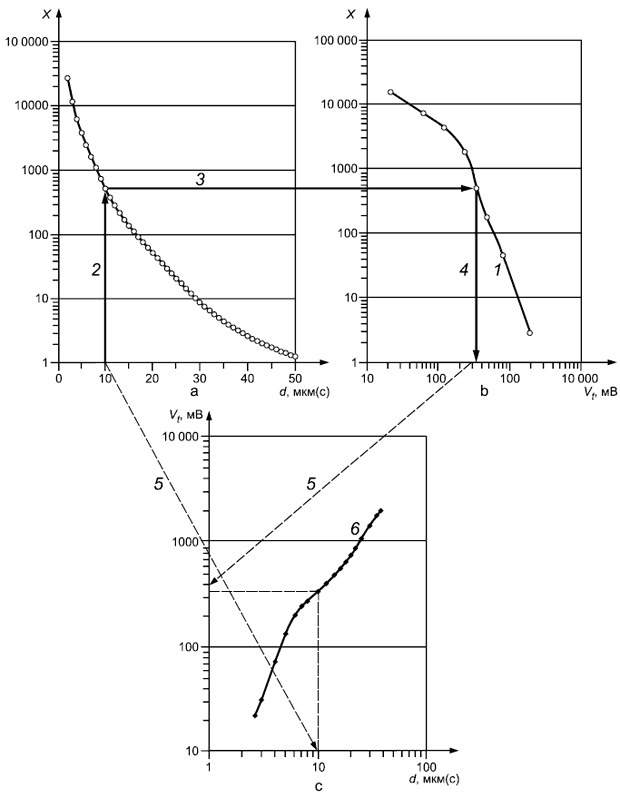

6.4 Строят график зависимости десятичного логарифма счетной концентрации частиц, см (учитываются частицы размером больше установленного) от десятичного логарифма соответствующего порогового напряжения, мВ, используя только приемлемые результаты измерений (см. 6.3). Для установления соотношения между счетной концентрацией частиц и значением порогового напряжения, а также для получения уравнения регрессии используют подходящие статистические методы.

6.5 Определяют ожидаемую счетную концентрацию частиц по крайней мере для шести разных размеров частиц, применяя подходящие данные о их распределении в образцах, используемых для калибровки. По математической зависимости (см. 6.4) определяют значение порогового напряжения, при котором будут получены ожидаемые значения счетной концентрации частиц. Не допускается экстраполяция к размерам, выходящим за пределы используемого распределения частиц по размерам. Если какое-либо из установленных значений порогового напряжения меньше 1,5 уровня порогового шума АСЧ, то выбирают счетную концентрацию для частиц большего размера, при котором можно настроить соответствующее пороговое напряжение. Настраивают значения порогового напряжения АСЧ на эти значения.

Примечание - В настоящем стандарте приведена ссылка на распределение частиц по размерам в соответствии с таблицами значений размера частиц, счетной концентрации и стандартного отклонения суспензий для калибровки NIST, или данными по размеру частиц, счетной концентрации и стандартному отклонению, приведенными в приложении F для суспензий, используемых при вторичной калибровке.

6.6 Повторяют действия, описанные в 6.1-6.5, устанавливая по крайней мере шесть разных значений порогового напряжения, для установления зависимости между счетной концентрацией частиц и значением порогового напряжения (см. 6.4 и 6.5) используют все приемлемые результаты измерений (см. 6.3) по первым двум образцам для калибровки.

6.7 Повторяют еще раз действия, описанные в 6.1-6.5, устанавливая по крайней мере шесть разных значений порогового напряжения, для определения окончательной зависимости между счетной концентрацией частиц и значением порогового напряжения используют все приемлемые результаты (см. 6.3) по всем трем образцам для калибровки.

6.8 Строят калибровочную кривую, используя полученную зависимость между счетной концентрацией частиц и значением порогового напряжения (см. 6.7). Выбирают не менее 18 различных размеров частиц из данных соответствующего распределения частиц по размерам. Выбирают только те значения размера частиц, которые входят в реально наблюдаемый диапазон размеров (см. 6.3-6.7). В таблицу 3 заносят эти 18 значений размера частиц, а также соответствующие значения счетной концентрации и значение порогового напряжения (определенные по графику зависимости счетной концентрации частиц от величины порогового напряжения, см. 6.7). Строят график зависимости порогового напряжения от размера частиц. Для получения калибровочной кривой и интерполяции используют подходящие статистические методы регрессии. Не допускается экстраполяция к размерам, не входящим в диапазон размеров частиц, используемых при калибровке.

В некоторых случаях может потребоваться калибровка для частиц ![]() размера, чем указан для SRM 2806. При калибровке АСЧ для подсчета частиц размером более 50 мкм (с), следует учитывать требования ИСО 21501-3. В любом случае пользователь должен учитывать, что для частиц

размера, чем указан для SRM 2806. При калибровке АСЧ для подсчета частиц размером более 50 мкм (с), следует учитывать требования ИСО 21501-3. В любом случае пользователь должен учитывать, что для частиц ![]() размера в погрешность подсчета вносит вклад

размера в погрешность подсчета вносит вклад ![]() число источников. Наиболее вероятными из возможных источников погрешности являются: а) осаждение частиц большого размера во время отбора, подготовки и анализа проб; b) недостаточное число статистических данных по подсчету частиц из-за низкой счетной концентрации частиц большого размера в пробах гидравлической жидкости.

число источников. Наиболее вероятными из возможных источников погрешности являются: а) осаждение частиц большого размера во время отбора, подготовки и анализа проб; b) недостаточное число статистических данных по подсчету частиц из-за низкой счетной концентрации частиц большого размера в пробах гидравлической жидкости.

В ИСО 21501-3 описан метод калибровки по размерам частиц с использованием монодисперсного полистирольного латекса со сферическими частицами. В настоящем стандарте описан метод калибровки подсчета с использованием полидисперсной тестовой пыли. В обоих методах определяют зависимость порогового напряжения АСЧ от размера частиц. Метод калибровки по размерам, например описанный в стандарте ИСО 21501-3, может быть использован для частиц размером более 50 мкм (с), поскольку распределение частиц по размерам NIST, используемое в настоящем стандарте, также основано на диаметре проекции частиц. Сигнал, измеряемый АСЧ для частиц размером более 50 мкм (с), практически не зависит от показателя преломления частиц или жидкости.

Если применяют метод калибровки с использованием суспензии полистирольного латекса со сферическими частицами, то частицы латекса должны иметь размер, прослеживаемый к национальным или международным стандартам с коэффициентом вариации не более 5%. Сферические частицы полистирольного латекса должны быть суспензированы в рабочей жидкости для гидравлических систем MIL-H-5606 [11] по методике, описанной в приложении D (если частицы поставляются в виде водной суспензии), или путем прямого смешивания с MIL-H-606 [11] с использованием ультразвуковой ванны для распределения частиц (если частицы поставляют в сухом виде).

Таблица 3 - Результаты калибровки АСЧ

АСЧ | Модель | Дата | ||||||||||||||||||||||

Датчика | Серийный номер | Оператор | ||||||||||||||||||||||

Уровень шума | Модель | Дата | ||||||||||||||||||||||

Серийный номер | Расход жидкости | л/мин | ||||||||||||||||||||||

Объем пробы | см | Предельные значения расхода | ||||||||||||||||||||||

| % | жидкости | см | |||||||||||||||||||||

Верхний предел измерений счетной концентрации | см | |||||||||||||||||||||||

мкм (с) | % | |||||||||||||||||||||||

мкм (с) | % | |||||||||||||||||||||||

мкм (с) | % | |||||||||||||||||||||||

Калибровка по размерам частиц | ||||||||||||||||||||||||

Проба для калибровки | Номер партии | Массовая концентрация | ||||||||||||||||||||||

Размер частиц, мкм (с) | Пороговое напряжение, мВ | Измеренная счетная концентрация частиц | ||||||||||||||||||||||

Проверка точности подсчета частиц | ||||||||||||||||||||||||

Размер, мкм (с) | Ожидаемая счетная концентрация частиц (см. таблицу А.1) | Измеренная счетная концентрация частиц | ||||||||||||||||||||||

5 | ||||||||||||||||||||||||

10 | ||||||||||||||||||||||||

7 Представление данных

7.1 Все размеры частиц, полученные с использованием АСЧ, откалиброванного в соответствии с настоящим стандартом, представляют одним из следующих способов:

а) в "мкм" со следующей формулировкой: "Размеры, приведенные в документе, были получены с использованием АСЧ, откалиброванного в соответствии с ГОСТ Р ИСО 11171-2012";

б) в"мкм(с)", где (с) указывает на то, что АСЧ был калиброван в соответствии с ГОСТ Р ИСО 11171-2012 (по возможности эту информацию включают в отчет).

_______________

В Российской Федерации обозначение (с) использовать не следует.

7.2 Сохраняют заполненные таблицу 3 и таблицы 2, В.1, С.1 и F.1 в файле, доступном для ознакомления.

8 Заключение

В протоколах испытаний, каталогах и рекламных материалах для подтверждения соответствия АСЧ требованиям настоящего стандарта приводят следующее заключение: "Калибровка автоматических счетчиков частиц в жидкости соответствует ГОСТ Р ИСО 11171-2012 "Гидропривод объемный. Калибровка автоматических счетчиков частиц в жидкости".

Приложение А

(обязательное)

Предварительная проверка автоматического счетчика частиц

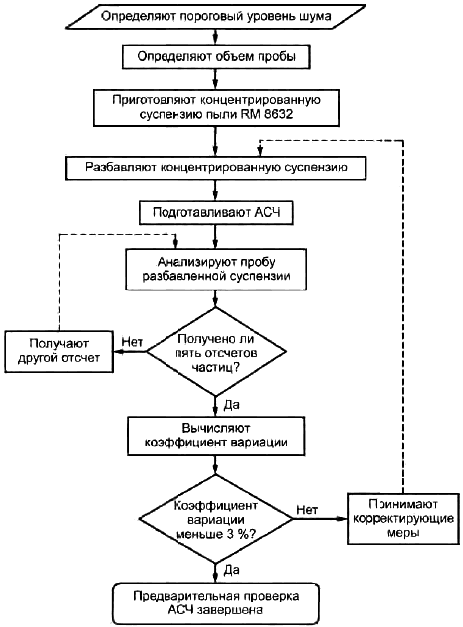

А.1 Порядок предварительной проверки АСЧ приведен на рисунке А.1 в виде блок-схемы. Предварительную проверку прибора проводят при получении нового АСЧ, после технического обслуживания или перенастройки АСЧ или датчика.

|

Рисунок А.1 - Порядок предварительной проверки АСЧ

А.2 Определяют пороговый уровень шума АСЧ при отсутствии потока чистого разбавителя (см. 4.2) через датчик. Убеждаются в том, что нет значительных расхождений в уровнях шума во всех каналах АСЧ. В противном случае перенастраивают АСЧ. В таблицы 2, 3, В.1, С.1 и F.1 заносят информацию о модели, серийном номере АСЧ и датчика, а также дату и пороговый уровень шума в первом канале.

Для АСЧ с импульсными амплитудными анализаторами (в отличие от компараторов) определяют пороговый уровень шума только в первом канале. Тип используемого АСЧ (с импульсным амплитудным анализатором или компаратором) уточняют у изготовителя.

Примечание - Изготовитель АСЧ может предоставить руководство по определению порогового уровня шума (см. А.2).

А.3 Определяют объем пробы, в котором происходит действительный подсчет частиц, методом прослеживаемым к национальному или международному стандарту. Заносят это значение объема в таблицу 3 и используют его для вычисления счетной концентрации частиц во всей последующей работе.

Примечание - Метод определения объема пробы уточняют у изготовителя АСЧ.

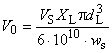

А.4 Приготавливают концентрированную суспензию RM 8632 с массовой концентрацией приблизительно 100 мг/л следующим образом:

a) взвешивают необходимое количество сухого RM 8632 на весах с погрешностью в пределах ±0,1 мг и переносят его в чистую бутыль для проб;

b) заполняют бутыль чистым разбавителем приблизительно на , определив его объем (с погрешностью в пределах ±1 см

).

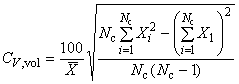

Вычисляют массовую концентрацию пыли , мг/л, в концентрированной суспензии по формуле

![]() , (А.1)

, (А.1)

где - масса RM 8632, мг;

- объем чистого разбавителя, мл.

Концентрат стандартного образца RM 8632, приготовленный в соответствии с настоящим приложением, также используют для определения предельных значений содержания частиц в образце (пробе) из-за совпадений (см. приложение В) и расхода контролируемой жидкости через АСЧ (см. приложение С), а также для проверки точности подсчета частиц (см. приложение Е). В связи с этим необходимо проявлять аккуратность при определении массовой концентрации пыли в концентрированной суспензии и внимательно следить за тем, чтобы она не загрязнялась. В противном случае АСЧ, соответствующий требованиям, может быть ошибочно признан непригодным к использованию.

А.5 Закрывают бутыль чистой крышкой и энергично встряхивают вручную. Обрабатывают концентрированную суспензию RM 8632 с использованием ультразвуковой ванны в течение не менее 30 с, а затем встряхивают с помощью механической мешалки в течение не менее 60 с для распределения пыли.

А.6 Определяют объем концентрированной суспензии, необходимой для приготовления разбавленной суспензии с массовой концентрацией, составляющей приблизительно 25% предельного значения массовой концентрации, рекомендуемой изготовителем датчика. Счетную концентрацию частиц, соответствующую конкретной массовой концентрации, оценивают по таблице А.1. В чистую бутыль для пробы переносят точно определенный объем концентрированной суспензии и чистого разбавителя для получения разбавленной суспензии RM 8632 необходимого объема. Закрывают бутыль с пробой чистой крышкой, не загрязненной частицами.

Таблица А.1 - Распределение частиц по размерам для проверки характеристик датчика (см. А.6 и В.4)

Размер частиц, мкм (с) | Счетная концентрация частиц размером более указанного (см | |

не менее | не более | |

5 | 3300 | 4500 |

6 | 1500 | 2500 |

7 | 660 | 1400 |

8 | 280 | 760 |

9 | 120 | 410 |

10 | 58 | 220 |

11 | 28 | 120 |

12 | 14 | 63 |

13 | 7,4 | 34 |

14 | 4,1 | 19 |

15 | 2,3 | 11 |

А.7 Устанавливают интегральный режим работы АСЧ. Устанавливают наименьшее пороговое напряжение АСЧ, равное 1,5 порогового уровня шума АСЧ. Устанавливают рабочий расход чистого разбавителя. Заносят установленное значение расхода в таблицы 2, 3, В.1, С.1 и F.1.

Все процедуры следует проводить при одном и том же расходе. Предельные значения расхода через АСЧ определяют в соответствии с приложением С. Все результаты измерений, полученные при значениях расхода, находящихся вне этих предельных значений, необходимо исключить, а соответствующую процедуру повторить при приемлемом значении расхода.

А.8 Распределяют частицы в соответствии с А.5. Дегазируют пробу разбавленной суспензии под вакуумом или с использованием ультразвуковой ванны до тех пор, пока на поверхности жидкости не появятся пузырьки. Для каждого определенного объема пробы получают пять последовательных отсчетов, по крайней мере, 10000 частиц в первом канале. Вычисляют коэффициент вариации для определений объема ![]() по формуле

по формуле

, (А.2)

, (А.2)

где - число полученных последовательных отсчетов частиц (т.е. 5);

- средняя счетная концентрация частиц по пяти отсчетам, см

;

- средняя счетная концентрация частиц для

-ого отсчета, см

.

А.9 Для нормальной работы АСЧ в соответствии с настоящим стандартом ![]() должен быть не более 3%. Заносят значение

должен быть не более 3%. Заносят значение ![]() в таблицу 3. Хотя

в таблицу 3. Хотя ![]() принят в качестве меры возможности пробоотборника АСЧ для воспроизводимого отбора проб жидкости из бутылей с заданной точностью, также необходимо учитывать другие источники изменчивости, в том числе подготовку проб и точность подсчета частиц АСЧ. Независимо от источника изменчивости, перед началом калибровки

принят в качестве меры возможности пробоотборника АСЧ для воспроизводимого отбора проб жидкости из бутылей с заданной точностью, также необходимо учитывать другие источники изменчивости, в том числе подготовку проб и точность подсчета частиц АСЧ. Независимо от источника изменчивости, перед началом калибровки ![]() должен быть не более 3%.

должен быть не более 3%.

Приложение В

(обязательное)

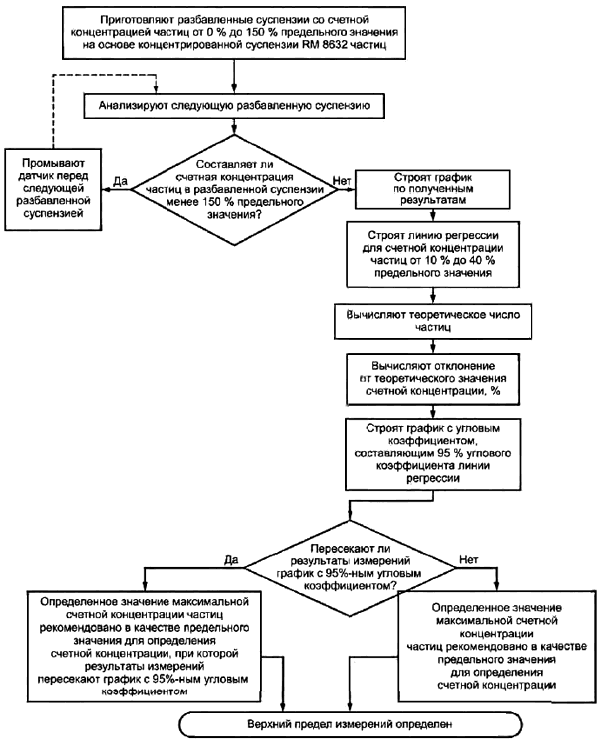

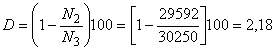

Определение верхнего предела измерений

В.1 Порядок определения верхнего предела измерений (максимально допустимого из-за совпадений значения содержания частиц в анализируемой пробе) приведен на рисунке В.1 в виде блок-схемы. Максимальное значение счетной концентрации частиц в пробе до достижения состояния совпадений определяют при получении нового АСЧ, после технического обслуживания или перенастройки АСЧ или датчика.

Погрешность из-за совпадений при заданной счетной концентрации частиц определяется геометрическими размерами измерительного объема, а также распределением частиц по размерам в пробе, включая частицы, имеющие размер слишком малый для подсчета. Максимальное значение счетной концентрации, определенное в соответствии с настоящим приложением, следует рассматривать как контрольный показатель, необходимый при рутинном анализе. При проведении других исследований следует проанализировать многократно разбавленную пробу, чтобы определить, не приводит ли распределение частиц по размерам в пробе к счетной концентрации частиц, значительно отличающейся от значения, определенного в соответствии с настоящим приложением.

В.2 Устанавливают интегральный режим работы АСЧ. Устанавливают пороговое напряжение АСЧ, составляющее 1,5 порогового уровня шума АСЧ или соответствующее наименьшему размеру частиц в анализируемой пробе, если оно превышает пороговый уровень шума более чем в 1,5 раза. В остальных каналах АСЧ пороговое напряжение устанавливают в возрастающем порядке.

В.3 Регулируют поток жидкости через датчик АСЧ для настройки рабочего расхода (см. А.7), используя чистый разбавитель. Промывают датчик по крайней мере двумя порциями чистого разбавителя объемом 150 см каждая.

В.4 Приготавливают серию разбавленных суспензий (на основе концентрированной суспензии, приготовленной по А.4) со счетной концентрацией частиц, составляющей 10%, 20%, 30%, ..., 150% предельного значения, рекомендованного изготовителем датчика. Данные, приведенные в таблице А.1, могут быть использованы для определения массы частиц стандартного образца RM 8632, необходимой для получения требуемой счетной концентрации частиц.

Вычисляют объем концентрированной суспензии , см

, необходимый для получения соответствующей разбавленной суспензии, по формуле

![]() , (В.1)

, (В.1)

где - предельное значение счетной концентрации частиц, рекомендованное изготовителем датчика, см

;

- конечный объем пробы разбавленной суспензии, см

;

- доля предельного значения счетной концентрации частиц, рекомендованная изготовителем датчика, %;

- счетная концентрация частиц в концентрированной суспензии, см

.

Обрабатывают концентрированную суспензию RM 8632 в соответствии с А.5. Наливают в бутыли для проб точно определенные объемы () пробы концентрированной суспензии и чистого разбавителя, содержащего антистатическую присадку (см. 4.2), для получения соответствующего общего объема. Закрывают бутыли с пробами чистыми крышками, не загрязненными частицами.

В.5 Пробы анализируют в порядке увеличения в них счетной концентрации частиц, распределенных в соответствии с А.5. Перед подсчетом частиц разбавленную пробу дегазируют под вакуумом или с использованием ультразвуковой ванны до тех пор, пока на ее поверхности не появятся пузырьки, затем отсоединяют бутыль с пробой от установки для дегазации и осторожно переворачивают бутыль с пробой по крайней мере пять раз, следя за тем, чтобы пузырьки не попали обратно в жидкость. Получают пять последовательных отсчетов частиц для каждого определенного объема (по крайней мере, 10 см).

Оценивают результаты подсчета частиц, с использованием критериев, описанных в 6.3. Если значение приемлемо, то перед тем как перейти к В.6, заносят в таблицу В.1 значения массовой концентрации разбавленной пробы, мг/л, соответствующей измеренной счетной концентрации частиц, и вычисленной средней счетной концентрации частиц (

). Если значение

слишком большое, то соответствующие данные исключают и предполагают наличие ошибок при проведении анализа. В этом случае после проведения соответствующих корректирующих действий повторяют операции, описанные в В.4 и В.5 (см. примечание в 6.3).

|

Рисунок В.1 - Определение верхнего предела измерений

Таблица В.1 - Результаты определения предельного значения содержания частиц в анализируемой пробе

АСЧ | Модель | Дата | Серийный N | Оператор | Датчик | Модель | Серийный N | |||||||||||||||||||||||||||||||

Уровень шума | Расход | Канал АСЧ | Предельные значения расхода | |||||||||||||||||||||||||||||||||||

Массовая концентрация, мг/л | ||||||||||||||||||||||||||||||||||||||

Отсчет 1 | ||||||||||||||||||||||||||||||||||||||

Отсчет 2 | ||||||||||||||||||||||||||||||||||||||

Отсчет 3 | ||||||||||||||||||||||||||||||||||||||

Отсчет 4 | ||||||||||||||||||||||||||||||||||||||

Отсчет 5 | ||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||

(л | ||||||||||||||||||||||||||||||||||||||

Верхний предел измерений (отсчетов частиц на см | ||||||||||||||||||||||||||||||||||||||

| См. А.2, А.7, В.5, В.7, В.8, В.9, В.10 и С.13 | |||||||||||||||||||||||||||||||||||||

________________

* Текст документа соответствует оригиналу. - .

В.6 Промывают датчик перед следующей анализируемой пробой с использованием по крайней мере утроенного объема пробы, определенного по А.3. Для всех анализируемых разбавленных проб повторяют действия, описанные в В.5 и В.6.

В.7 Строят линейный график зависимости средней счетной концентрации частиц от массовой концентрации частиц

в суспензии RM 8632. Определяют уравнение линейной регрессии для результатов измерений в диапазоне от 10% до 40% от счетной концентрации частиц в пробах, используя метод наименьших квадратов, и приравнивают отрезок, отсекаемый на оси ординат, нулю. Линия регрессии должна проходить через начало координат и описываться уравнением:

![]() , (В.2)

, (В.2)

где - угловой коэффициент линии регрессии.

Строят линию регрессии для счетной концентрации частиц от 0% до 150% предельного значения, рекомендованного изготовителем АСЧ. Эта линия отражает теоретическую зависимость между числом частиц и массовой концентрацией. Заносят в таблицу В.1 значения углового коэффициента и коэффициента корреляции , полученные с помощью регрессионного анализа.

В.8 Используя уравнение регрессии, полученное по В.7, вычисляют теоретическое число частиц для каждой счетной концентрации частиц . Заносят значение

для каждой счетной концентрации частиц в соответствующую ячейку таблицы В.1.

В.9 Вычисляют относительную разность , %, между теоретической

и средней счетной концентрацией

частиц для каждой пробы разбавленной суспензии по формуле

![]() . (В.3)

. (В.3)

Заносят в таблицу В.1 значения для каждой счетной концентрации частиц.

В.10 Определяют предельное значение счетной концентрации частиц из-за совпадений на основе графика с угловым коэффициентом, составляющим 95% теоретической зависимости (см. В.7), и с таким же отрезком, отсекаемым на оси ординат, , как и на теоретическом графике (см. В.7). Наименьшее значение счетной концентрации частиц, см

, при котором график, полученный экспериментально, пересекает график с 95%-ным угловым коэффициентом, представляет собой значение максимальной счетной концентрации датчика. Если график, полученный экспериментально, не пересекает график с 95%-ным угловым коэффициентом, то в качестве максимальной счетной концентрации датчика из-за совпадений частиц берут предельное значение счетной концентрации частиц, рекомендованное изготовителем датчика, и используют его в последующей работе. Заносят значение максимальной счетной концентрации (верхний предел измерений) датчика, см

, в таблицы 3 и В.1.

Приложение С

(обязательное)

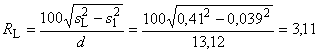

Определение предельного значения расхода жидкости

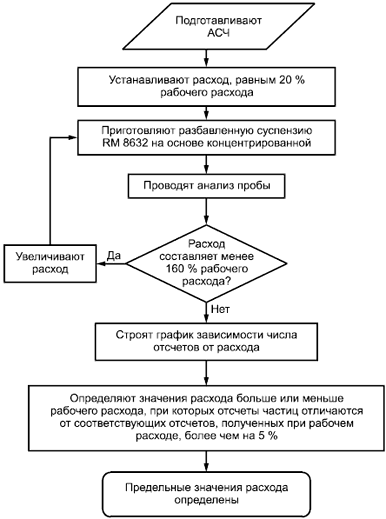

С.1 Порядок определения предельных значений расхода жидкости приведен на рисунке С.1 в виде блок-схемы. Определяют предельные значения расхода жидкости при получении нового АСЧ, после технического обслуживания или перенастройки АСЧ или датчика.

ВАЖНО - Необходимо, чтобы предельные значения расхода жидкости, определенные в соответствии с настоящим приложением, применялись во всей дальнейшей работе по калибровке АСЧ и анализу проб. Калибровка АСЧ меняется в зависимости от расхода. При высоком расходе жидкости может оказаться, что частицы загрязняющего вещества будут находиться в измерительном объеме не достаточно долго для полностью сформированного электрического сигнала. Кроме того, период времени между появлением в измерительном объеме следующих друг за другом частиц может быть настолько мал, что электронное устройство АСЧ будет не в состоянии различить их как отдельные частицы.

С.2 Заносят в таблицу С.1 дату, ФИО оператора, модели и серийные номера АСЧ и датчика. Определяют, может ли оператор регулировать расход в пробоотборнике АСЧ для отбора проб из бутылей (АСЧ с регулируемым расходом) или пробоотборник рассчитан на подачу пробы при постоянном расходе (АСЧ с фиксированным расходом).

|

Рисунок С.1 - Порядок определения предельного значения расхода жидкости

Таблица С.1 - Результаты определения предельного значения расхода жидкости

АСЧ | Модель | Дата | |||||||||||||||||||||

Датчика | Серийный N | Оператор | |||||||||||||||||||||

Уровень шума | Модель | ||||||||||||||||||||||

Рабочий расход | Серийный N | ||||||||||||||||||||||

Предельные значения расхода | |||||||||||||||||||||||

Верхний предел измерений | |||||||||||||||||||||||

Результаты отсчета частиц | |||||||||||||||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||||||||||||||

Расход | |||||||||||||||||||||||

Отсчет 1 | |||||||||||||||||||||||

Отсчет 2 | |||||||||||||||||||||||

Отсчет 3 | |||||||||||||||||||||||

Отсчет 4 | |||||||||||||||||||||||

Отсчет 5 | |||||||||||||||||||||||

С.3 Если расход у АСЧ регулируется, то переходят к С.4. Если у АСЧ расход постоянный, то переходят к С.14.

С.4 Устанавливают интегральный режим работы АСЧ. Для настройки порогового напряжения в первом канале АСЧ, соответствующего требуемому размеру частиц 5 мкм (с), или другого наименьшего размера используют калибровочную кривую, определенную по 6.8. При определении расхода результаты измерений в других каналах не рассматривают. Принимают номер результата измерения расхода () за 1.

Примечание - Обычно все каналы АСЧ настроены в порядке увеличения порогового напряжения, если иное не рекомендовано изготовителем АСЧ.

С.5 Вычисляют расход по формуле

![]() , (С.1)

, (С.1)

где - номер результата измерения расхода;

- рабочий расход, см

/мин.

Устанавливают рабочий расход чистого разбавителя приблизительно равный .

С.6 Приготавливают пробу суспензии RM 8632 в чистом разбавителе в соответствии с А.4-А.6.

С.7 Энергично встряхивают пробу вручную. Диспергируют пробу с использованием ультразвуковой ванны в течение не менее 30 с, а затем встряхивают с помощью лабораторной механической мешалки в течение не менее 1 мин для равномерного распределения частиц пыли по объему.

С.8 Дегазируют пробу под вакуумом или с использованием ультразвуковой ванны до тех пор, пока на поверхности жидкости не появятся пузырьки, затем осторожно переворачивают бутыль с пробой по крайней мере пять раз, следя за тем, чтобы пузырьки не попали обратно в жидкость. Анализируют пробу и получают пять результатов последовательных измерений числа частиц в пробе, приготовленной по С.6, объемом, по крайней мере, 10 см. Заносят значения расхода и счетной концентрации частиц, полученные при размере частиц 5 мкм (с) или другом наименьшем размере, для каждого значения

, приведенного в таблице С.1.

С.9 Оценивают результаты подсчета частиц на основе критериев, описанных в 6.3. Если меньше или равно соответствующему значению, приведенному в таблице С.2, то переходят к С.9. Если

больше значения, приведенного в таблице С.2, то исключают соответствующие результаты и находят ошибку в проведении анализа. После выполнения корректирующих действий повторяют С.6-С.8 (см. примечание к 6.3).

С.10 Вычисляют среднее значение счетной концентрации частиц, см

и заносят результат в таблицу С.1.

С.11 Если 8, то переходят к С.12. В противном случае увеличивают

на один и повторяют действия С.4-С.10.

С.12 В линейном масштабе строят график зависимости числа отсчетов частиц от расхода и соединяют экспериментальные точки сглаженной кривой.

Таблица С.2 - Максимально допустимые разности между последовательными отсчетами частиц (см. 6.3 и D.4)

Если | Этап 1: используют эти значения для вычисления максимально допустимого значения | Этап 2: используют эти значения для вычисления максимально допустимого значения | |||||

не менее | но не более |

|

|

|

|

| |

10000 | 11,0 | 7,8 | 5,3 | 4,0 | 2,7 | 1,8 | |

5000 | 10000 | 11,3 | 7,8 | 5,3 | 4,0 | 2,7 | 1,9 |

2000 | 5000 | 11,9 | 7,9 | 5,4 | 4,1 | 2,9 | 2,1 |

1000 | 20000 | 13,4 | 8,0 | 5,6 | 4,3 | 3,1 | 2,4 |

500 | 1000 | 15,6 | 8,2 | 5,9 | 4,7 | 3,6 | 2,9 |

200 | 500 | 19,3 | 8,9 | 6,8 | 5,7 | 4,7 | 4,1 |

100 | 200 | 27,5 | 10,0 | 8,0 | 7,0 | 6,1 | 5,5 |

С.13 Находят значения расхода больше или меньше рабочего расхода, при которых отсчеты частиц отличаются от соответствующих отсчетов, полученных при рабочем расходе, более чем на 5%. Это и есть предельные значения расхода для АСЧ. Заносят их в таблицы 3, В.1 и С.1.

С.14 Устанавливают расход, приблизительно равный рабочему расходу жидкости. Приготавливают и анализируют пять проб в соответствии с С.6-С.9. Заносят число отсчетов, полученных при размере частиц 5 мкм (с) или другом наименьшем размере для каждой пробы, в таблицу С.1.

С.15 Вычисляют среднее стандартное отклонение и коэффициент вариации для пяти проб, проанализированных по С.14. Если коэффициент вариации для пяти проб составляет менее 3%, то расход в АСЧ соответствует требованиям настоящего стандарта. Если коэффициент вариации для пяти проб больше 3%, то АСЧ признают не пригодным и нуждающимся в техническом обслуживании или замене.

В идеальном случае АСЧ всегда эксплуатируют при рабочем расходе. Применяемые АСЧ должны быть откалиброваны для каждого значения расхода жидкости, при котором предполагается их использовать. АСЧ всегда следует использовать при расходе, не превышающем предельные значения, установленные в соответствии с настоящим приложением. Если какие-либо данные, использованные при калибровке АСЧ по размерам, были получены при значениях расхода, превышающих предельные значения, то калибровку АСЧ необходимо повторить при этих значениях.

Приложение D

(обязательное)

Определение разрешения датчика

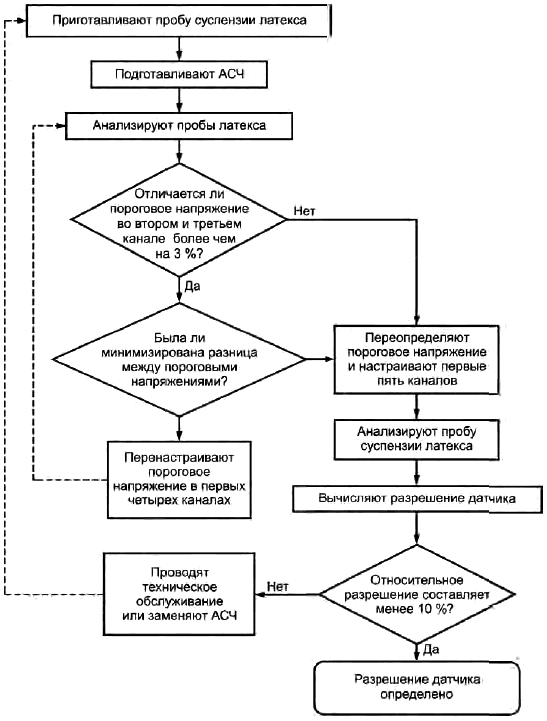

D.1 Порядок определения разрешения датчика приведен на рисунке D.1 в виде блок-схемы. Определяют разрешение датчика при получении нового АСЧ или после технического обслуживания или перенастройки АСЧ или датчика.

Разрешение следует определять с использованием суспензии сферических частиц полистирольного латекса номинальным диаметром 10 мкм (см. 4.1). Поскольку разрешение меняется в зависимости от размера частиц, может потребоваться его определение и при меньших размерах, если необходима высокая точность подсчета частиц. Наименьший размер частиц, при котором следует определять разрешение, соответствует 2,1 порогового уровня шума АСЧ (см. приложение А). Для определения соответствующего размера частиц по D.3 используют калибровочную кривую, полученную в соответствии с разделом 6. Операторы должны учитывать возможность возникновения оптических помех, приводящих к получению недостоверных результатов определения разрешения. В этом случае необходимо связаться с изготовителем АСЧ для выяснения причин и обсуждения соответствующих корректирующих действий.

Примечание - Разрешение может быть определено вручную или с использованием подходящей компьютерной программы для АСЧ с микропроцессорным управлением. В качестве альтернативы его можно определить с использованием многоканального анализатора (МКА). Это допустимо, если известна зависимость между измеренным напряжением МКА и пороговым напряжением АСЧ. Как правило, использование МКА позволяет быстрее получить более точные результаты, чем определяемые методом дифференциального полуотсчета.

D.2 Приготавливают пробу суспензии сферических частиц полистирольного латекса следующим образом:

a) вычисляют объем концентрированной суспензии сферических частиц полистирольного латекса (см. 4.1), который необходимо добавить к чистому разбавителю с добавлением aerosol ОТ (см. 4.3) для получения счетной концентрации частиц, приблизительно равной 25% предельного значения, установленного для данного датчика;

b) вычисляют объем концентрированной суспензии сферических частиц полистирольного латекса (), см

, необходимый для приготовления суспензии для анализа, по формуле

, (D.1)

, (D.1)

где - конечный объем суспензии сферических частиц полистирольного латекса для анализа, см

;

- требуемая счетная концентрация частиц, см

;

- средний диаметр сферических частиц полистирольного латекса, указанный в сертификате (см. 4.1), мкм;

- содержание сухого остатка в концентрированной суспензии сферических частиц полистирольного латекса (обычно это значение указывает изготовитель в сопроводительной документации), массовая доля, %;

c) энергично встряхивают концентрированную суспензию вручную, затем обрабатывают с использованием ультразвуковой ванны в течение 30 с и после этого встряхивают с помощью механической лабораторной мешалки в течение по крайней мере 1 мин для суспензирования сферических частиц полистирольного латекса;

d) приготавливают разбавленную суспензию сферических частиц полистирольного латекса путем переноса концентрированной суспензии () требуемого объема в бутыль для проб, наполненную чистым разбавителем с добавлением aerosol ОТ (см. 4.3) приблизительно на 75%, и встряхивают пробу с помощью механической лабораторной мешалки в течение не менее 1 мин.

Полученная окончательная суспензия сферических частиц полистирольного латекса, предназначенная для подсчета частиц, должна быть прозрачной. Мутность проб является признаком недостаточного разбавления и перед анализом ее следует устранить.

D.3 Устанавливают дифференциальный режим работы АСЧ. С помощью калибровочной кривой (см. раздел 6) оценивают пороговое напряжение, соответствующее размеру сферических частиц полистирольного латекса, следующим образом:

a) в первом канале устанавливают пороговое напряжение, составляющее 1,5 порогового уровня шума АСЧ;

b) в третьем канале устанавливают пороговое напряжение, соответствующее размеру сферических частиц полистирольного латекса;

c) во втором канале устанавливают пороговое напряжение, составляющее 0,72 порогового напряжения в третьем канале;

d) в четвертом канале устанавливают пороговое напряжение, составляющее 1,32 порогового напряжения в третьем канале.

Используют только дифференциальные отсчеты частиц во втором и третьем каналах.

Примечания

1 В D.3-D.5 описан дифференциальный метод полуотсчета с использованием сканирующего окна для определения порогового напряжения, соответствующего медиане распределения сферических частиц полистирольного латекса по размерам. Эти данные необходимы для определения разрешения датчика. Неточное определение порогового напряжения, соответствующего медиане распределения сферических частиц полистирольного латекса по размерам, может привести к кажущейся недостаточной разрешающей способности датчика и несоответствию АСЧ техническим требованиям датчика.

2 Поскольку оптические свойства сферических частиц полистирольного латекса и тестовой пыли, используемой для приготовления суспензии для калибровки (см. 4.4), различны, кажущийся размер частиц, полученный с использованием АСЧ, откалиброванного в соответствии с настоящим стандартом, будет отличаться от размера, указанного изготовителем полистирольного латекса. В первом приближении выбирают размер частиц, составляющий на (10-15)% больше размера, указанного изготовителем полистирольного латекса.

3 Для более быстрого определения порогового напряжения, соответствующего полуотсчету, выполняют действия, описанные в D.3-D.5, но получают только один отсчет (вместо пяти, как указано в D.4), не менее 500 частиц во втором канале. По мере необходимости перенастраивают каналы и повторяют процесс до выхода на режим полуотсчета (см. D.6). Затем повторяют действия, описанные в D.3-D.6, получая пять отсчетов, как описано в D.4.

D.4 Встряхивают пробу разбавленной суспензии сферических частиц полистирольного латекса с помощью механической лабораторной мешалки в течение не менее 1 мин. Дегазируют пробу под вакуумом или с использованием ультразвуковой ванны до тех пор, пока на поверхности жидкости не появятся пузырьки. Во втором канале получают пять последовательных отсчетов не менее 2500 частиц в объеме не менее 10 см. Оценивают результаты подсчета частиц на основе критерия, установленного в 6.3. Если

меньше соответствующего значения, приведенного в таблице С.2, то переходят к D.5. В противном случае исключают соответствующие результаты и находят ошибку в проведении анализа. После выполнения соответствующих корректирующих действий повторяют D.2-D.4 (см. примечание к 6.3).

D.5 Вычисляют относительную разность , %, между результатами подсчета частиц, полученными во втором и третьем каналах, по формуле

, (D.2)

, (D.2)

где - среднее число частиц, подсчитанных во втором канале;

- среднее число частиц, подсчитанных в третьем канале.

Если абсолютное значение составляет менее 3%, то пороговое напряжение в третьем канале соответствует размеру сферических частиц полистирольного латекса. В этом случае переходят к D.6. В противном случае если

имеет отрицательное значение, то пороговое напряжение в различных каналах (см. D.3) слишком высокое. Если

имеет положительное значение, то пороговое напряжение в различных каналах (см. D.3) слишком низкое. Повторяют действия D.3-D.5 при скорректированном пороговом напряжении во втором, третьем и четвертом каналах. Если ни одно из значений порогового напряжения не обеспечивает абсолютное значение

менее 3%, то пороговое напряжение в третьем канале, при котором получено минимальное абсолютное значение

, соответствует размеру сферических частиц полистирольного латекса.

D.6 По калибровочной кривой (см. раздел 6) определяют размер частиц, соответствующий пороговому напряжению в третьем канале. Определяют значения размера и порогового напряжения, соответствующие 0,9 и 1,1 этого размера.

D.7 Устанавливают пороговое напряжение в первых пяти каналах АСЧ следующим образом:

a) в первом канале, А, устанавливают пороговое напряжение, составляющее 0,72 порогового напряжения в канале С;

b) во втором канале, В, устанавливают пороговое напряжение, соответствующее размеру частиц, составляющему 0,9 размера для канала С;

c) в третьем канале, С, устанавливают пороговое напряжение, соответствующее размеру сферических частиц полистирольного латекса (см. D.5);

d) в четвертом канале, D, устанавливают пороговое напряжение, соответствующее размеру частиц, составляющему 1,1 размера для канала С;

e) в пятом канале, Е, устанавливают пороговое напряжение, составляющее 1,32 порогового напряжения в канале С.

Для определения разрешения используют только дифференциальные отсчеты частиц.

D.8 Встряхивают пробу разбавленной суспензии сферических частиц полистирольного латекса с помощью механической лабораторной мешалки в течение не менее 1 мин. Дегазируют пробу под вакуумом или с использованием ультразвуковой ванны до тех пор, пока на поверхности жидкости не появятся пузырьки. Во втором канале получают пять последовательных отсчетов не менее 2500 частиц в объеме не менее 10 см. Оценивают результаты подсчета частиц на основе критерия, приведенного в 6.3. Если

меньше соответствующего значения, приведенного в таблице С.2, то переходят к D.9. В противном случае исключают соответствующие результаты и находят ошибку в проведении анализа. После выполнения соответствующих корректирующих действий анализ повторяют в соответствии с D.8 (см. примечание к 6.3).

D.9 Вычисляют среднюю дифференциальную счетную концентрацию частиц для каждого канала.

D.10 Вычисляют кажущееся стандартное отклонение АСЧ по формулам:

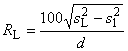

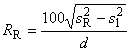

![]() , (D.3)

, (D.3)

![]() , (D.4)

, (D.4)

где - кажущееся отрицательное стандартное отклонение, мкм;

- кажущееся положительное стандартное отклонение, мкм;

- кажущийся диаметр сферических частиц полистирольного латекса, полученный по калибровочной кривой (см. раздел 6) и значению порогового напряжения в третьем канале, мкм;

,

,

и

- среднее число частиц, подсчитанных в каналах А, В, С и D соответственно.

D.11 Вычисляют значения положительной и отрицательной относительной разрешающей способности ( и

соответственно) по формулам:

, (D.5)

, (D.5)

, (D.6)

, (D.6)

где - стандартное отклонение диаметра сферических частиц полистирольного латекса, указанное изготовителем, в микрометрах.

Относительное разрешение датчика АСЧ принимают равным

или

, в зависимости от того, что больше. Заносят в таблицу 3 значения

,

,

,

,

и

.

D.12 Приемлемым считают относительное разрешение датчика , составляющее менее 15% для сферических частиц полистирольного латекса номинальным диаметром 10 мкм (см. 4.1) при абсолютном значении разности между

и

не более 5%. Если

равно или более 15% или, если абсолютное значение разности между

и

составляет более 5%, то АСЧ непригоден и нуждается в техническом обслуживании или замене. Кроме того, может быть ошибка при подготовке и анализе проб суспензии сферических частиц полистирольного латекса или несоответствие сферических частиц требованиям, приведенным в 4.1. В этом случае ошибку следует выявить, устранить и повторно определить разрешение датчика в соответствии с настоящим приложением.

Примечание - Одним из методов повышения разрешения является очистка системы в соответствии с рекомендациями изготовителя АСЧ.

D.13 Если разрешение датчика АСЧ не соответствует требованиям D.12, то проверяют распределение сферических частиц полистирольного латекса по размерам с использованием МКА или АСЧ в интегральном режиме следующим образом:

a) определяют диапазон размеров частиц, соответствующий 0,85 и 1,15 размера сферических частиц полистирольного латекса (см. D.6). Делят этот диапазон по крайней мере на 10 равных частей и определяют соответствующие пороговые напряжения по калибровочной кривой (см. раздел 6). Пороговые напряжения устанавливают в максимальном числе каналов;

b) приготавливают и анализируют пробу суспензии сферических частиц полистирольного латекса в соответствии с D.2 и D.4 при интегральном режиме АСЧ. Повторяют анализ при разном пороговом напряжении до тех пор, пока для всех частей диапазона размеров частиц не будет подсчитано достаточное число частиц. При проведении повторного анализа не изменяют настройку порогового напряжения в канале, соответствующем наименьшему размеру частиц;

c) нормализуют результаты каждого анализа, выражая число частиц в каждом канале через долю, в процентах, от общего числа частиц, полученного в канале с наименьшим пороговым напряжением в этом же анализе. Объединяют полученные результаты в таблицу, располагая их в порядке возрастания. Для каждого размера частиц вычисляют дифференциальные разности, %, вычитая интегральные отсчеты для каждого размера из интегральных отсчетов для следующего ![]() размера;

размера;

d) строят сглаженную кривую зависимости полученных дифференциальных разностей от размера частиц.

Кривая [см. d)] должна быть гауссовой (колоколообразной) без вторичных пиков, а дифференциальные разности для частиц наименьшего и наибольшего размеров должны стремиться к нулю. Если это выполняется, а относительное разрешение датчика АСЧ не соответствует требованиям, приведенным в D.12, то либо АСЧ нуждается в техническом осмотре и ремонте, либо диапазон размеров частиц должен быть разделен на ![]() число одинаковых частей для проверки распределения сферических частиц полистирольного латекса по размерам. Если и в этом случае вышеуказанные требования не выполняются, то это может свидетельствовать о плохом качестве полистирольного латекса или ошибках в приготовлении пробы. Независимо от причин несоответствия должно быть получено приемлемое разрешение датчика АСЧ (см. D.12) в соответствии с требованиями настоящего стандарта.

число одинаковых частей для проверки распределения сферических частиц полистирольного латекса по размерам. Если и в этом случае вышеуказанные требования не выполняются, то это может свидетельствовать о плохом качестве полистирольного латекса или ошибках в приготовлении пробы. Независимо от причин несоответствия должно быть получено приемлемое разрешение датчика АСЧ (см. D.12) в соответствии с требованиями настоящего стандарта.

|

Рисунок D.1 - Порядок определения разрешения датчика

Приложение Е

(обязательное)

Проверка точности подсчета частиц

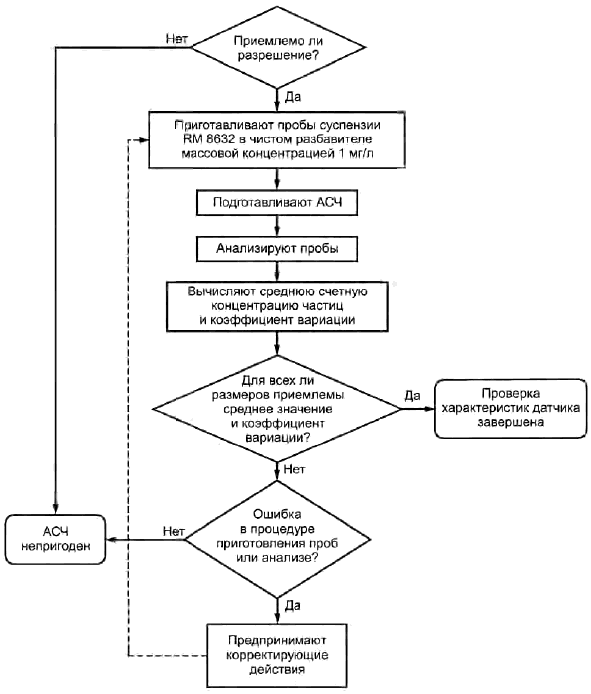

Е.1 Порядок проверки точности подсчета частиц приведен на рисунке Е.1 в виде блок-схемы. Проверяют характеристики датчика при получении нового АСЧ или после технического обслуживания или перенастройки АСЧ или датчика.

Е.2 Если разрешение датчика, определенное в соответствии с приложением D, соответствует требованиям, приведенным в D.12, то переходят к Е.3. В противном случае АСЧ считают непригодным и нуждающимся в техническом обслуживании или замене.

Е.3 Приготавливают три одинаковые пробы суспензии тестовой пыли RM 8632 (см. 4.7) в чистом разбавителе с массовой концентрацией 1,00 мг/л.

ВАЖНО - Содержание пыли в пробе должно быть точно определено, поскольку далее ее сравнивают с результатами, приведенными в таблице А.1. Погрешности в приготовлении пробы или подсчете частиц могут привести к отклонениям от значений, приведенных в таблице А.1, а это в свою очередь может быть причиной ошибочной выбраковки датчика. Три пробы суспензии тестовой пыли RM 8632 с массовой концентрацией 1,00 мг/л могут быть приготовлены из концентрированной суспензии (см. А.1). При применении этого метода следует избегать ошибок при взвешивании, определении объема и при настройке АСЧ. В противном случае рассматривают вариант приобретения проб RM 8632 с массовой концентрацией 1,00 мг/л у проверенного изготовителя, имеющего сертификат на проведение соответствующих работ.

Е.4 Обрабатывают пробу с использованием ультразвуковой ванны в течение не менее 30 с, а затем встряхивают с помощью лабораторной механической мешалки в течение не менее 1 мин. Продолжают встряхивание пробы вплоть до начала анализа.

Е.5 Устанавливают интегральный режим АСЧ и пороговое напряжение для по крайней мере шести разных размеров частиц, в диапазоне от 5 до 15 мкм включительно. Эти значения порогового напряжения должны быть больше 1,5 порогового уровня шума АСЧ и какие-то из них должны соответствовать наименьшему размеру частиц, а также размерам 5 и 10 мкм (с). Определяют пороговое напряжение, соответствующее указанным размерам, с помощью калибровочной кривой (см. раздел 6). Если имеющийся датчик не обеспечивает подсчет частиц при одном или нескольких из этих размеров, то выбирают другие размеры в пределах указанного диапазона.

Е.6 Устанавливают рабочий расход.

Е.7 Дегазируют пробу под вакуумом или с помощью ультразвуковой ванны до тех пор, пока на поверхности жидкости не появятся пузырьки, затем осторожно переворачивают бутыль с пробой по крайней мере пять раз, следя за тем, чтобы пузырьки не попали обратно в жидкость. При наименьшем размере частиц для пробы получают пять последовательных отсчетов частиц для по крайней мере 10000 частиц и объема 10 см каждый. Если результаты измерений соответствуют критериям качества (см. 6.3), то переходят к Е.8. В противном случае исключают соответствующие результаты и находят ошибку в проведении анализа. После выполнения соответствующих корректирующих действий повторяют Е.3-Е.7 (см. примечание к 6.3).

Е.8 Повторяют действия, описанные в Е.4-Е.7 для анализа всех трех проб.

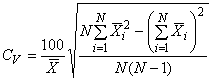

Е.9 Для каждого размера частиц для трех проб вычисляют среднюю счетную концентрацию и коэффициент вариации

, %, по формуле

, (Е.1)

, (Е.1)

где - средняя счетная концентрация частиц конкретного размера для

-той пробы;

- общее число проб (только в настоящем приложении).

Если для какого-либо размера частиц меньше соответствующего значения, приведенного в таблице С.2, то сравнивают средние значения счетной концентрации для каждого размера частиц с соответствующими предельными значениями, приведенными в таблице А.1. Если

попадает в установленные пределы для всех шести размеров, то можно считать, что характеристики датчика проверены на соответствие требованиям. Заносят значения счетной концентрации частиц и среднее значение счетной концентрации частиц для каждого размера в таблицу 2.

Если для какого-либо размера частиц больше соответствующего значения, приведенного в таблице С.2, то результаты исключают и находят ошибку в проведении анализа.

После выполнения соответствующих корректирующих действий повторяют Е.3-Е.9.

Если выходит за пределы, установленные в таблице А.1 для частиц размером не менее 5 мкм (с), то АСЧ не пригоден и нуждается в техническом обслуживании или замене. Кроме того, ошибка может быть связана с подготовкой или анализом проб для проверки калибровки. В последнем случае ошибку следует обнаружить и устранить, и повторить действия, описанные в настоящем приложении.

|

Рисунок Е.1 - Проверка точности подсчета частиц

Приложение F

(обязательное)

Подготовка и проверка бутылей с суспензиями для вторичной калибровки

F.1 Порядок приготовления суспензии для вторичной калибровки приведен на рисунке F.1 в виде блок-схемы. Приготавливают суспензии для вторичной калибровки в тех случаях, когда по экономическим или другим причинам целесообразнее использовать суспензии для вторичной калибровки вместо NIST SRM 2806 в соответствии с настоящим приложением. Например, если необходимо откалибровать несколько АСЧ, то применение суспензий для вторичной калибровки может быть более целесообразно.