ГОСТ 33842-2016

(EN 13003-1:1999,

EN 13003-2:1999,

EN 13003-3:1999)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВОЛОКНО ПАРААРАМИДНОЕ

Общие технические требования и методы испытаний

Para-aramid fibre. General technical requirements and test methods

МКС 59.100.01

Дата введения 2017-07-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации материалов и технологий" (ФГУП "ВНИИ СМТ") совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" (АНО "Стандарткомпозит") и при участии Объединения юридических лиц "Союз производителей композитов" (Союзкомпозит) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 июня 2016 г. N 49)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

(Поправка. ИУС № 3-2024).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 ноября 2016 г. N 1645-ст межгосударственный стандарт ГОСТ 33842-2016 (EN 13003-1:1999, EN 13003-2:1999, EN 13003-3:1999) введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2017 г.

5 Настоящий стандарт является модифицированным по отношению к европейским региональным стандартам EN 13003-1:1999* "Нити комплексные из параарамидных волокон. Часть 1. Маркировка" ("Para-aramid fibre filament yarns - Part 1: Designation, MOD"), EN 13003-2:1999 "Нити комплексные из параарамидных волокон. Часть 2. Методы анализа и общие характеристики" ("Para-aramid fibre filament yarns - Part 2: Methods of test and general specifications, MOD"), EN 13003-3:1999 "Нити комплексные из параарамидных волокон. Часть 3. Технические характеристики" ("Para-aramid fibre filament yarns - Part 3: Technical specifications, MOD") путем внесения модификаций различного типа:

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- исключения разделов европейских региональных стандартов;

- изменения структуры.

Наименование настоящего стандарта изменено относительно наименования указанных европейских стандартов для приведения в соответствие с ГОСТ 1.5 (пункт 3.6).

Ссылки на международные и европейские региональные стандарты, которые приняты в качестве межгосударственных стандартов, заменены в разделе "Нормативные ссылки" и тексте стандарта ссылками на соответствующие межгосударственные стандарты. Ссылки на международные стандарты, которые не приняты в качестве межгосударственных стандартов, заменены ссылками на дополнительные приложения ДА, ДБ, ДВ, ДГ, ДД, содержащие перевод отдельных положений соответствующих международных стандартов.

EN 13003-1:1999, EN 13003-2:1999, EN 13003-3:1999 разработаны Техническим комитетом CEN/TC 249 "Пластмассы".

Содержание подразделов 5.2 и 5.3, не включенных в основную часть настоящего стандарта, приведено в дополнительном приложении ДЕ.

Разъяснение причины исключения приведено в примечании в дополнительном приложении ДЕ.

Сведения о соответствии ссылочных межгосударственных стандартов европейским стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДЖ.

Сопоставление структуры настоящего стандарта со структурой примененных в нем европейских региональных стандартов приведено в дополнительном приложении ДИ.

Разъяснение причин изменения структуры приведено в примечаниях в дополнительном приложении ДИ.

Официальные экземпляры европейских региональных стандартов, на основе которых подготовлен настоящий межгосударственный стандарт, и европейских региональных стандартов, на которые даны ссылки, имеются в Федеральном агентстве по техническому регулированию и метрологии.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

ВНЕСЕНА поправка, опубликованная в ИУС № 3, 2024 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на параарамидное волокно в виде комплексных нитей из параарамидного волокна и устанавливает общие технические требования и методы испытаний.

Система обозначения комплексных нитей из параарамидного волокна, приведенная в настоящем стандарте, применима для армированных полимерных композитов с повышенными механическими характеристиками. Система обозначения не применима к прерывистому волокну и изделиям из параарамидного волокна, произведенным в виде штапельного волокна, ткани, жгутов, вязаных изделий, ковров и т.д.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ ISO 2062-2014 Материалы текстильные. Пряжа в паковках. Методы определения разрывной нагрузки и относительного удлинения при разрыве одиночной нити с использованием прибора для испытаний с постоянной скоростью растяжения образца (CRE)

ГОСТ 6943.0-93 (ИСО 1886-90) Стекловолокно. Правила приемки

ГОСТ 32794-2014 Композиты полимерные. Термины и определения

ГОСТ 6943.1-2015 (ISO 1889:2009) Стекловолокно. Нити и ровинги. Метод определения линейной плотности

ГОСТ 6943.4-2015 (ISO 1890:2009) Стекловолокно. Нити. Метод определения крутки

ГОСТ 33847-2016 (ISO 3344:1997) Композиты полимерные. Определение содержания влаги в армирующих наполнителях

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794.

4 Классификация

4.1 Комплексные нити из параарамидного волокна производят процессом мокрого прядения с использованием раствора РРТА (полифенилтерефталамида).

4.2 Комплексные нити из параарамидного волокна, используемые для армирования полимеров, делятся на два типа:

- нити высокоупругого типа;

- специализированные нити.

В этих двух типах нитей используют следующие значения линейной плотности для армирования полимерных композитов, представленные в таблице 1.

Таблица 1 - Значения линейной плотности для двух типов комплексной нити из параарамидного волокна, используемого для армирования полимерных композитов

Тип нити | Значения линейной плотности |

Высокоупругие нити, дтекс | 220 |

410 | |

800 | |

1240 | |

1600 | |

2400 | |

3200 | |

4810 | |

6440 | |

7970 | |

Специализированные нити, дтекс | 430 |

1260 | |

1650 | |

2460 | |

8400 |

4.3 Указанные значения линейной плотности могут отличаться от реальных значений линейной плотности в зависимости от производителя нити. Линейную плотность устанавливают в нормативном документе или технической документации на материал.

4.4 Обозначения

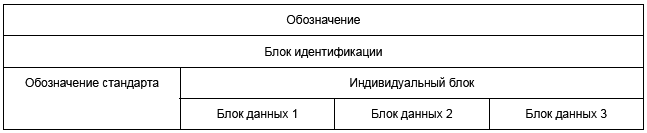

4.4.1 Обозначение комплексных нитей из параарамидного волокна составляют в соответствии с рисунком 1.

Рисунок 1 - Схема обозначения комплексных нитей

4.4.2 Обозначение комплексных нитей из параарамидного волокна содержит блок идентификации, состоящий из обозначения стандарта и индивидуального блока. Для однозначного кодирования индивидуальный блок подразделяют на блоки данных, содержащих следующую информацию:

- блок данных N 1 "Идентификация комплексной нити параарамидного волокна";

- блок данных N 2 "Установленные характеристики";

- блок данных N 3 "Промышленный код".

При этом:

- блок, состоящий из букв, отделяют от числовых блоков запятой;

- между блоками данных ставят пробел;

- перед первым блоком данных ставится тире;

- индивидуальные блоки данных отделяют друг от друга запятыми;

- если блок данных не используют, его обозначают кавычками (").

4.4.2.1 Блок данных N 1

В данном блоке комплексные нити из параарамидного волокна обозначают буквой А и следующей за ней буквой С, обозначающей непрерывную текстильную нить.

4.4.2.2 Блок данных N 2

В данном блоке определяют следующие установленные характеристики:

- значение 1: Комплексные нити из параарамидного волокна классифицируют по модулю их упругости при сжатии по таблице 2;

Таблица 2

Обозначение | Тип комплексной нити из параарамидного волокна | Типичное значение модуля упругости при растяжении, ГПа |

НМ | Высокоупругие нити | 120 |

ТМ | Специализированные нити* | 60 |

* Специализированные нити включают в себя нити, произведенные под обозначением "низкоупругие нити" и "среднеупругие нити". | ||

- значение 2: Модуль упругости при растяжении обозначают трехзначным числом, соответствующим модулю упругости при растяжении в ГПа. Последнюю значащую цифру округляют до 0 или 5;

- значение 3: Прочность на разрыв обозначают типичным значением или средним значением, двузначным числом, соответствующим значению прочности на разрыв в сотнях МПа. Значение прочности на разрыв округляют до сотен МПа;

- значение 4: Линейную плотность обозначают тремя первыми значащими цифрами, соответствующими уровню линейной плотности в дтекс, значения которой даны в таблице 1.

4.4.2.3 Блок данных N 3

В данном блоке определяют промышленный код. Если требуется, обозначение помимо промышленного кода может быть дополнено некоторыми дополнительными данными, не встречающимися в предыдущих блоках, такими как:

- число элементарных нитей в волокне;

- диаметр отдельной элементарной нити;

- крутка и направление скрученности;

- название и содержание аппрета в комплексной нити.

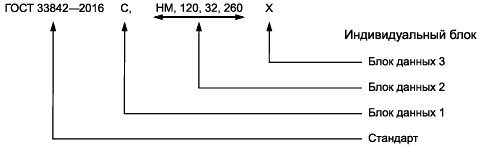

Пример - Обозначение комплексной нити из параарамидного волокна со следующими параметрами:

- непрерывная комплексная нить;

- тип - высокоупругие нити;

- модуль упругости при растяжении - 121 ГПа;

- прочность на разрыв - 3150 МПа;

- линейная плотность - 1600 дтекс;

- производитель - X

приведен на рисунке 2.

Рисунок 2 - Пример обозначения комплексных нитей

5 Общие технические требования

5.1 Физические свойства

Физические свойства и методы испытаний комплексных нитей из параарамидного волокна различных типов указаны в таблицах 3 и 4. В таблице 3 представлены физические свойства высокоупругих нитей, в таблице 4 представлены физические свойства специализированных нитей.

5.2 Для комплексных нитей из смешанных арамидных волокон определение различий длины индивидуальных нитей определяют в соответствии с методами, приведенными в приложении А.

Примечание - Различия могут быть проведены между нитями, полученными путем дутьевого и мостикового сращивания. Тип и число должны быть оговорены между производителем и потребителем нити.

5.3 Визуальные характеристики

Комплексные нити из параарамидного волокна должны быть очищены от масел, смазки и других загрязняющих веществ, а также не иметь частичных порывов нити и ворсинок с поверхности или с бобины, которые несовместимы с требуемыми условиями применения.

Таблица 3 - Физические свойства высокоупругих нитей

Свойства | Метод испытаний | Ед. изм. | Значение линейной плотности, дтекс | |||||||||

220 | 410 | 800 | 1240 | 1600 | 2400 | 3200 | 4810 | 6440 | 7970 | |||

1 Плотность | Приложение ДБ | г/см | 1,45±0,02 | |||||||||

2 Линейная плотность* | ГОСТ 6943.1 | дтекс | 220 | 410 | 800 | 1240 | 1600 | 2400 | 3200 | 4810 | 6440 | 7970 |

Погрешность ±5% | ||||||||||||

3 Крутка* | ГОСТ 6943.4 | т/м | 0 | 0±2 | ||||||||

4 Провисание нити* | приложение А | мм | - | - | - | - | - | - | - | <20 | ||

5 Содержание влаги | ГОСТ 33847 | % | Менее 7 | |||||||||

6 Содержание аппрета | приложение ДГ | % | От 0,2 до 1,2** | |||||||||

7 Прочность на разрыв* | ГОСТ ISO 2062*** или приложение ДД**** | МПа | 2750*** или 3150**** | |||||||||

8 Модуль упругости* | ГОСТ ISO 2062*** или приложение ДД**** | ГПа | от 125 до 150*** | от 121 до 145*** | от 115 до 140*** | от 121 до 145**** | ||||||

9 Удлинение при разрыве* | ГОСТ ISO 2062*** или приложение ДД**** | % | 2,1 | |||||||||

* Среднее значение для минимальной выборки. | ||||||||||||

Таблица 4 - Физические свойства специализированных нитей

Свойства | Метод испытания | Ед. изм. | Значение линейной плотности дтекс | ||||

430 | 1260 | 1650 | 2460 | 8400 | |||

1 Плотность | Приложение ДБ | г/см | 1,44±0,02 | ||||

2 Линейная плотность* | ГОСТ 6943.1 | дтекс | 430 | 1260 | 1650 | 2460 | 8400 |

Погрешность ±5% | |||||||

3 Крутка* | ГОСТ 6943.4 | т/м | 0 | ||||

4 Провисание нити* | приложение А | мм | - | - | - | - | <20 |

5 Содержание влаги | ГОСТ 33847 | % | Менее 7 | ||||

6 Содержание аппрета | приложение ДГ | % | От 0,2 до 1,2** | ||||

7 Прочность на разрыв* | ГОСТ ISO 2062*** или приложение ДД**** | МПа | 2750*** или 3150**** | ||||

8 Модуль упругости* | ГОСТ ISO 2062*** или приложение ДД**** | ГПа | 80*** | 75*** | |||

9 Удлинение при разрыве* | ГОСТ ISO 2062*** или приложение ДД**** | % | 2,5 | 2,8 | |||

* Среднее значение для минимальной выборки. | |||||||

5.4 Маркировка

Комплексная нить параарамидного волокна должна иметь маркировку, маркировка должна быть читаема. На каждой бобине и упаковке должна содержаться следующая информация:

а) на каждой бобине:

- товарный знак;

- клеймо отдела технического контроля;

б) на коробке:

- товарный знак или наименование производителя;

- масса нетто;

- количество бобин в коробке;

- обозначение настоящего стандарта;

- идентификационный код, включая номер образца.

5.5 Упаковка

Комплексные нити из параарамидного волокна упаковывают в соответствии с нормативным документом или технической документации на продукцию. При отсутствии каких-либо специальных указаний комплексная нить из параарамидного волокна должна быть упакована в коробки и должным образом защищена от возможных повреждений при транспортировании и хранении.

6 Правила приемки

6.1 Испытания, проводимые на образце или партии комплексной нити из параарамидного волокна, могут отличаться в зависимости от того, анализируется производственная партия или приемочная партия.

Производственную партию получают в течение ограниченного времени, например, на базе определенного количества сырья.

Приемочная партия, которую получает потребитель, может представлять собой часть или целую производственную партию, а также может состоять из нескольких производственных партий (см. также ГОСТ 6943.0).

6.2 Отбор проб и критерии приемлемости

При отборе проб для испытаний комплексных нитей из параарамидного волокна, как правило, используют метод выборочного контроля по качественным признакам. Допускается использовать метод выборочного контроля по количественным признакам.

Испытание образцов проводят по методике пробоотбора, описанной в стандарте ГОСТ 6943.0 или в соответствии с приложением ДА. Допустимое отклонение от приемлемого уровня качества составляет 1,5% - для физических свойств и 2,5% - для визуальных характеристик.

В зависимости от условий проведения испытание образцов осуществляют либо на "обычном" уровне контроля (в случае квалификационного анализа либо при возникновении проблем), либо на "ослабленном" уровне контроля, когда минимум три последовательных испытания дают приемлемый результат.

В таблицах 5 и 6 представлены процедуры анализа по качественным признакам на обычном (таблица 5) и ослабленном уровнях контроля (таблица 6).

Таблица 5 - План испытания - обычный уровень контроля в соответствии с приложением ДА (уровень II)

Число образцов в партии | Число проб | Приемлемый уровень качества (AQL) 1,5 | Приемлемый уровень качества (AQL) 2,5 | ||

А | В | А | В | ||

От 2 до 8 | 2 | 0 | 1 | 0 | 1 |

От 9 до 15 | 3 | 0 | 1 | 0 | 1 |

От 16 до 25 | 5 | 0 | 1 | 0 | 1 |

От 26 до 50 | 8 | 0 | 1 | 0 | 1 |

От 51 до 90 | 13 | 0 | 1 | 1 | 2 |

От 91 до 150 | 20 | 1 | 2 | 1 | 2 |

От 151 до 280 | 32 | 1 | 2 | 2 | 3 |

От 281 до 500 | 50 | 2 | 3 | 3 | 4 |

От 501 до 1200 | 80 | 3 | 4 | 5 | 6 |

От 1201 до 3200 | 125 | 5 | 6 | 7 | 8 |

От 3201 до 10000 | 200 | 7 | 8 | 10 | 11 |

А - партия приемлема, если количество негодных образцов равно или менее указанного значения. | |||||

Таблица 6 - План испытания - ослабленный уровень контроля в соответствии с приложением ДА (уровень II)

Число образцов в партии | Число проб | Приемлемый уровень качества (AQL) 1,5 | Приемлемый уровень качества (AQL) 2,5 | ||

А | В | А | В | ||

От 2 до 25 | 2 | 0 | 1 | 0 | 1 |

От 26 до 50 | 3 | 0 | 1 | 0 | 1 |

От 51 до 90 | 5 | 0 | 1 | 1 | 2 |

От 91 до 150 | 8 | 0 | 2 | 0 | 2 |

От 151 до 280 | 13 | 0 | 2 | 1 | 3 |

От 281 до 500 | 20 | 1 | 3 | 1 | 4 |

От 501 до 1200 | 32 | 1 | 4 | 2 | 5 |

От 1201 до 3200 | 50 | 2 | 5 | 3 | 6 |

От 3201 до 10000 | 80 | 3 | 6 | 5 | 8 |

А - партия приемлема, если количество негодных образцов равно или менее указанного значения. | |||||

Приложение А

(обязательное)

Комплексные нити из параарамидного волокна. Метод определения различия в длине индивидуальных нитей

А.1 Область применения

Настоящее приложение устанавливает метод определения различия в длине индивидуальных нитей в комплексных нитях из параарамидного волокна.

А.2 Определение

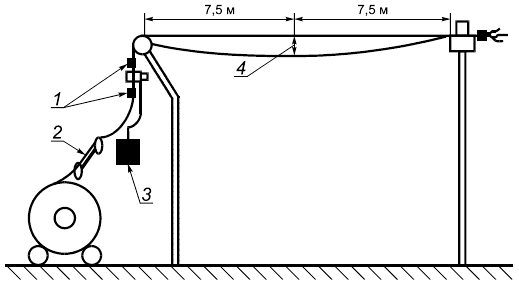

Различие в длине оценивают по разнице в провисании ( a на рисунке А.1) между максимально и минимально провисшей нитью. Разницу в провисании измеряют и записывают в миллиметрах.

Это свойство также определяют как провисание нити.

А.3 Сущность метода

Нить длиной 15 м накручивают на бобину для испытания, установленную горизонтально, и натягивают с одного конца с силой 12,7 мН/текс. Разницу в длине нити определяют по разнице между максимальным и минимальным провисанием индивидуальной нити параарамидного волокна.

А.4 Оборудование

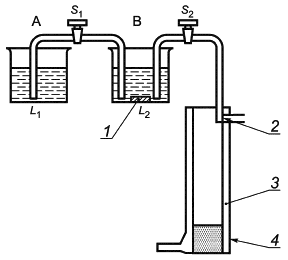

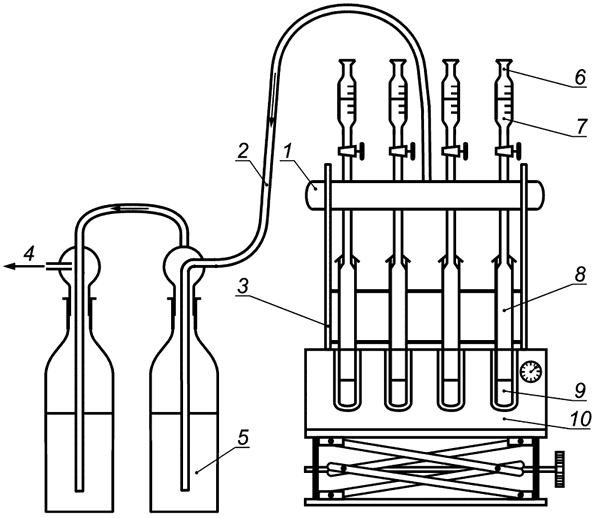

Испытательное оборудование состоит из следующих частей, соединенных, как показано на рисунке А.1:

- две стойки, высотой примерно 1200 мм. На одной установлен обтянутый резиной зажим, на другой закреплен шкив;

- подвижный зажим, покрытый резиной, для крепления гирек;

- гирька;

- съемное крепление для бобины;

- нитенаправитель, состоящий из двух параллельных стержней, способный вращаться вокруг точки А на рисунке А.1 и блокироваться.

1 - узел или место приклеивания нити; 2 - точка А; 3 - гирька; 4 - а

Рисунок А.1 - Прибор для определения различия в длине нити

А.5 Отбор образцов

Количество образцов для каждой конкретной партии упаковок нити должно выбираться согласно настоящему стандарту.

Образец должен быть закреплен на бобине. После испытания нить должна быть удалена с бобины. Для каждой нити должно быть выполнено пять испытаний.

А.6 Проведение испытания

Испытание проводят при температуре от 18 до 25°С.

Помещают тестируемую бобину на съемное крепление. Отматывают внешний слой нити, как минимум 10 м, и фиксируют конец нити, например завязывают или приклеивают, так, чтобы участки нити не перемещались относительно друг друга.

Пропускают передний конец нити через нитенаправитель, натягивают от бобины через шкив к зажиму и закрепляют конец нити на нем. Регулировка зажима позволяет сделать различия в длине заметными. Проверяют, что нить не перекручена.

Присоединяют подвижный зажим к нити между шкивом и нитенаправителем. Увеличивают груз на подвижном зажиме дополнительными гирьками до тех пор, пока натяжение в нити не будет 12,7 мН/текс.

А.7 Обработка результатов

Разницу в длине нити определяют путем измерения расстояния в миллиметрах между серединами верхнего и нижнего участков нити, находящихся между шкивом и неподвижным зажимом.

А.8 Протокол испытаний

В протокол испытаний (см. приложение В) включают следующую информацию:

- ссылку на настоящий стандарт;

- полное обозначение комплексной нити из параарамидного волокна;

- значения измерений;

- значение разницы в длине каждого образца и стандартное отклонение;

- значение измерений для всей партии с доверительной вероятностью 95%;

- другие технические подробности, не указанные в настоящем стандарте, а также условия, способные оказать влияние на результаты измерений.

Приложение В

(справочное)

Протокол испытания (образца) комплексной нити из параарамидного волокна

Заказчик | ||||||||||||||

Материал | ||||||||||||||

Технические характеристики | ||||||||||||||

Торговая марка продукта | ||||||||||||||

Обозначение | ||||||||||||||

Имя и адрес производителя | ||||||||||||||

Ордер N | Товарная накладная | Производственная партия N | ||||||||||||

Объем доставки | Дата доставки | |||||||||||||

Протокол испытаний N | аналитической лаборатории* | |||||||||||||

Наблюдения | ||||||||||||||

_______________

* Заполняется, если испытание проводят не в производственной лаборатории.

Свойства | Ед. изм. | Метод испытания | Требуемое значение | Реальное значение для данной продукции |

Плотность | г/см | ISO 10119 | ||

Линейная плотность | дтекс | EN IS0 1889 | ||

Содержание аппрета | % | EN ISO 10548 | ||

Крутка | - | EN ISO 1890 | ||

Содержание влаги | % | EN ISO 3344 | ||

Прочность на разрыв | МПа | EN ISO 2062 | ||

Модуль упругости | ГПа | EN ISO 2062 | ||

Удлинение при разрыве | % | EN ISO 2062 | ||

| ||||

_______________

См. ГОСТ 6943.1.

См. ГОСТ 6943.4.

См. ГОСТ 33847.

ГОСТ ISO 2062 или ГОСТ 33847 приложение ДД.

Подпись лица, проводившего анализ | |

Дата | Печать |

Приложение ДА

(обязательное)

Перевод отдельных положений международного стандарта ISO 2859-1:1999 "Процедуры выборочного контроля по качественным признакам. Часть 1. Планы выборочного контроля с указанием приемлемого уровня качества (AQL) для последовательного контроля партий"

_______________

В Российской Федерации действует ГОСТ Р ИСО 2859-1.

3 Термины, определения и символы

3.1 Термины и определения

3.1.1 контроль: Деятельность, связанная с измерением, проверкой, испытанием, калибровкой одной или нескольких характеристик продукции или услуги и сопоставлением результатов с нормативными требованиями для решения вопроса о достижении соответствия по каждой характеристике.

3.1.2 контроль при первом предъявлении: Контроль качества впервые предъявленной партии продукции в соответствии с требованиями данной части стандарта.

Примечание - Данный термин следует отличать от контроля партий, повторно представленных на контроль или/и после того, как они были отклонены.

3.1.3 контроль по альтернативному признаку: Вид контроля, при котором единицы продукции просто подразделяются на соответствующие или несоответствующие установленным требованиям или группе требований либо подсчитывается число несоответствий в единице продукции.

Примечание - Контроль по альтернативному признаку включает контроль соответствия единиц продукции и несоответствий на 100 единиц продукции.

3.1.4 единица продукции: То, что может быть описано и рассмотрено индивидуально.

Примеры:

- изделие;

- определенное количество материала;

- услуга, действие или процесс;

- организация или человек;

- некоторая их комбинация.

3.1.5 несоответствие: Невыполнение установленных требований.

Примечания

1 В ряде случаев установленные требования совпадают с потребительскими требованиями (см. 3.1.6). В других случаях они могут отличаться - быть более или менее жесткими, или точная зависимость между ними не известна или не понимается в полной мере.

2 По степени значимости выделяют следующие классы несоответствий:

- класс А - несоответствия, представляющие наибольшую значимость. При выборочном приемочном контроле этот тип несоответствий имеет малые значения AQL;

- класс В - несоответствия, представляющие меньшую значимость. Для них устанавливают значения приемочного уровня качества AQL больше, чем для несоответствий класса А, и меньше, чем для третьего класса, если такой имеется, например класс С, и т.д.

3 Следует иметь в виду, что при увеличении количества показателей качества и классов несоответствий, как правило, снижается общая вероятность приемки продукции.

4 Количество несоответствий, их отнесение к тому или иному классу и выбор приемочного уровня качества по каждому из них должны быть адекватны требованиям к качеству в каждой конкретной ситуации.

3.1.6 дефект: Невыполнение предполагаемого потребительского требования.

Примечания

1 Термин "дефект" используется, когда характеристика качества продукции или услуги оценивается с точки зрения ее использования (в отличие от соответствия техническим требованиям).

2 Ввиду того что термин "дефект" имеет определенное юридическое значение, он не должен использоваться как общий термин.

3.1.7 несоответствующая единица продукции: Единица продукции, содержащая одно или более несоответствий.

Примечание - Несоответствующие единицы продукции в зависимости от их значимости подразделяют на следующие классы:

- класс А - единица продукции, содержащая одно или более несоответствий класса А, может также содержать несоответствия класса В и/или С;

- класс В - единица продукции, содержащая одно или более несоответствий класса В, может содержать несоответствия класса С, но не имеет несоответствий класса А.

3.1.8 процент несоответствующих единиц продукции (в выборке): Отношение числа несоответствующих единиц продукции в выборке к объему выборки, умноженное на сто, а именно:

![]() , (1)

, (1)

где - число несоответствующих единиц продукции в выборке;

- объем выборки.

3.1.9 процент несоответствующих единиц продукции (в совокупности или партии): Отношение числа несоответствующих единиц продукции в совокупности или партии к общему числу единиц продукции, умноженное на 100, а именно:

![]() , (2)

, (2)

где - доля несоответствующих единиц продукции;

- число несоответствующих единиц в совокупности или партии;

- объем совокупности или партии.

Примечание - В данном стандарте применяют термины "процент несоответствующих единиц продукции" (см. 3.1.8 и 3.1.9) или "число несоответствий на 100 единиц продукции" (см. 3.1.10 и 3.1.11), используются главным образом вместо терминов "доля несоответствующих единиц продукции" и "число несоответствий на единицу продукции", поскольку первые более широко распространены.

3.1.10 число несоответствий на 100 единиц продукции (в выборке): Произведение частного от деления числа несоответствий в выборке на объем выборки и 100, а именно:

![]() , (3)

, (3)

где - число несоответствий в выборке;

- объем выборки.

3.1.11 число несоответствий на 100 единиц продукции (в совокупности или в партии): Произведение частного от деления числа несоответствий в совокупности или партии на общее число единиц продукции и 100, а именно:

![]() , (4)

, (4)

где - число несоответствий на единицу продукции;

- число несоответствий в совокупности или партии продукции;

- объем совокупности или партии.

Примечание - В единице продукции может быть одно и более несоответствий.

3.1.12 уполномоченная сторона: Общий термин, используемый для обозначения контролирующего органа, независимо от того, относится он к первой, второй или третьей стороне.

Примечание - Уполномоченной стороной может быть:

a) отдел качества организации поставщика (первая сторона);

b) подразделение по поставкам и закупкам (вторая сторона);

c) независимая организация по проверке или сертификации (третья сторона);

d) любая из перечисленных в а), b), с) сторон, которая выполняет соответствующую функцию, установленную в соглашении между двумя сторонами, например, между поставщиком и потребителем.

3.1.13 партия продукции: Определенное количество продукции, материалов или услуг, собранное вместе.

Примечание - Вместо "контролируемой партии" иногда используется термин "производственная партия".

3.1.14 объем партии: Число единиц продукции в партии.

3.1.15 выборка (проба): Совокупность одной или более единиц продукции, взятых из партии, которые предназначены для сбора информации о партии.

3.1.16 объем выборки: Число единиц в выборке.

3.1.17 план выборочного контроля: Комбинация объема(ов) выборки, подлежащая контролю, и необходимые критерии приемлемости партии.

Примечания

1 Планы одноступенчатого выборочного контроля включают комбинации объемов выборки и приемочные и браковочные числа. Двухступенчатые выборочные планы включают комбинации двух объемов выборки и браковочные числа для первой выборки и для объединенной выборки.

2 План выборочного контроля не устанавливает процедуру взятия выборки.

3 Следует различать термины "план выборочного контроля" (см. 3.1.17), "схема выборочного контроля" (см. 3.1.18) и "система выборочного контроля" (см. 3.1.19).

3.1.18 схема выборочного контроля: Комбинация выборочных планов контроля и правил переключения с одного плана контроля на другой.

3.1.19 система выборочного контроля: Совокупность выборочных планов или схем с собственными правилами переключения, процедур контроля и критериев приемки, на основе которой выбирают планы или схемы контроля.

3.1.20 нормальный контроль: Использование плана выборочного контроля (см. 3.1.17) и критериев приемки, обеспечивающих высокую вероятность приемки для изготовителя, в случаях когда средний уровень процесса (см. 3.1.25) в партии продукции лучше, чем приемочный уровень качества (см. 3.1.26).

Примечание - Нормальный контроль используется, когда нет оснований полагать, что средний уровень процесса (см. 3.1.25) отличается от приемлемого уровня.

3.1.21 усиленный контроль: Использование плана выборочного контроля (см. 3.1.17) с более жестким критерием приемки, чем в соответствующем плане для нормального контроля (см. 3.1.20).

Примечание - Усиленный контроль применяется в случаях, когда результаты контроля определенного числа последовательных партий указывают, что средний уровень процесса (см. 3.1.25) может быть хуже, чем AQL (см. 3.1.26).

3.1.22 ослабленный контроль: Использование плана выборочного контроля (см. 3.1.17) и объема выборки (см. 3.1.16) меньшего, чем в соответствующем плане нормального контроля (см. 3.1.20), и критерия приемки, сравнимого с соответствующим планом нормального контроля.

Примечание - Разрешающая способность ослабленного контроля меньше, чем нормального. Ослабленный контроль может использоваться, когда результаты контроля определенного числа последовательных партий указывают на то, что средний уровень процесса (см. 3.1.25) лучше, чем AQL (см. 3.1.26).

3.1.23 балл переключения: Указатель, используемый при нормальном контроле для определения того, позволяют ли текущие результаты контроля проводить переключение на ослабленный контроль.

3.1.24 балл приемки: Указатель, используемый в планах с дробным приемочным числом для определения приемлемости партии продукции.

3.1.25 среднее процесса: Уровень процесса, усредненный по определенному периоду или объему производства (продукции).

Примечание - В настоящем стандарте среднее процесса соответствует уровню качества (выраженному в процентах несоответствующих единиц продукции или числом несоответствий на 100 единиц продукции) в период времени, когда процесс находится в статистически управляемом состоянии.

3.1.26 приемочный уровень качества AQL: Уровень качества, который является наихудшим допустимым средним уровнем процесса при представлении на приемочный выборочный контроль непрерывной последовательности партий.

Примечания

1 Этот термин применим только тогда, когда используется схема выборочного контроля с правилами переключения и приостановки контроля.

2 Хотя отдельные партии с качеством таким же плохим, как приемочный уровень качества, могут быть приняты с достаточно высокой вероятностью, назначение приемочного уровня качества не предполагает, что это желаемый уровень качества. Схемы выборочного контроля с правилами переключения и приостановки контроля поощряют поставщиков стабильно поддерживать уровень процесса лучшим, чем AQL. С другой стороны, существует высокая вероятность усиления контроля, предполагающая более жесткие критерии приемки. При усиленном контроле, если не проводятся действия по улучшению процесса, имеется высокая вероятность применения правила, требующего приостановки выборочного контроля, пока это улучшение не будет проведено.

3.1.27 качество риска потребителя CRQ: Уровень качества в партии или процессе, который в плане выборочного контроля соответствует установленному риску потребителя.

Примечание - Как правило, риск потребителя - 10%.

3.1.28 предельное качество LQ: Для отдельной партии - это уровень качества, которому при проведении выборочного контроля соответствует предельно низкая вероятность приемки.

3.2 Символы и сокращения

В настоящем стандарте используются следующие символы и сокращения:

Ас - приемочное число.

AQL - приемочный уровень качества (в процентах несоответствующих изделий или числе несоответствий на 100 единиц продукции).

AOQ - среднее выходное качество (в процентах несоответствующих изделий или числе несоответствий на 100 единиц продукции).

AOQL - уровень среднего выходного качества (в процентах несоответствующих изделий или числе несоответствий на 100 единиц продукции).

CRQ - качество риска потребителя (в процентах несоответствующих изделий или числе несоответствий на 100 единиц продукции).

- число несоответствующих изделий (или несоответствий), обнаруженных в выборке из партий.

- число несоответствующих изделий в партии.

LQ - предельное качество (в процентах несоответствующих изделий или числе несоответствий на 100 единиц продукции).

- объем партии.

- объем выборки.

- среднее процесса.

- уровень качества, для которого вероятность приемки равна

, где

- доля.

- вероятность приемки (в процентах).

Re - браковочное число.

Примечание - Символ может использоваться вместе с подстрочным индексом. Числовым подстрочным индексам с 1-го по 5-й соответствуют с 1-й по 5-ю выборки соответственно. В общем случае

соответствует объему

-выборки при двухступенчатом и многоступенчатом контроле.

4 Выражение несоответствия

4.1 Общие требования

Степень несоответствия должна выражаться в процентах несоответствующих единиц продукции или числе несоответствий на 100 единиц продукции (см. 3.1.10 и 3.1.11). Если известно, что одно несоответствие в единице продукции может быть вызвано условием, которое может породить другие условия, единицы продукции должны рассматриваться как соответствующие или нет, а многократные несоответствия не должны учитываться.

4.2 Классификация несоответствий

Ввиду того что при приемочном выборочном контроле в большинстве случаев контролируются несколько характеристик качества, и поскольку они могут различаться по степени их значимости с точки зрения качества и/или экономических последствий, во многих случаях желательно классифицировать несоответствия в соответствии с оговоренными классами по 3.1.5. Количество классов несоответствий, правила отнесения к ним и принципы выбора для каждого из них AQL должны соответствовать требованиям к качеству в конкретных ситуациях.

5 Приемочный уровень качества (AQL)

5.1 Основы для применения

Основой для выбора планов и схем контроля в настоящем стандарте являются AQL и код объема выборки (см. 10.2).

Назначение AQL для отдельного несоответствия или группы несоответствий означает, что в соответствии с выборочной схемой будет принята большая часть предъявленных партий, если уровень несоответствий, выраженный в процентах несоответствующих единиц продукции и числе несоответствий на 100 единиц продукции в этих партиях, не превышает заданное значение AQL. Для каждого значения установленного AQL планы подобраны таким образом, что вероятность приемки, как правило, для больших объемов выборок выше, чем для малых объемов.

AQL является параметром схемы выборочного контроля. Следует различать этот параметр и среднее процесса. Среднее процесса соответствует уровню производственного процесса. Предполагают, что среднее процесса будет меньше или равно AQL, чтобы не допустить излишних отклонений партий.

Следует особо отметить, что назначение AQL не означает, что изготовитель может преднамеренно поставлять потребителю несоответствующие единицы продукции.

5.2 Назначение AQL

AQL должен быть оговорен в контракте, назначен уполномоченной стороной или согласован с ней. Различные значения AQL могут быть назначены для групп несоответствий, рассматриваемых совместно, или для несоответствий отдельных видов (см. 3.1.5). Отнесение их к классам должно соответствовать требованиям к качеству в каждой конкретной ситуации. Кроме назначения для группы несоответствий, AQL можно назначать для отдельных несоответствий или подгрупп внутри этой группы. Когда уровень качества выражен процентом несоответствующих единиц продукции (см. 3.1.8 и 3.1.9), значения AQL не должны превышать более 10%. Если уровень качества выражен числом несоответствий на 100 единиц продукции (см. 3.1.10 и 3.1.11), могут использоваться значения AQL свыше 1000 несоответствий на 100 единиц продукции.

5.3 Предпочтительные значения AQL

Таблицы содержат серии предпочтительных значений AQL. Для других значений AQL таблицы неприменимы.

6 Представление продукции на выборочный контроль

6.1 Формирование партий

Продукция должна быть сформирована и идентифицирована как партия, подпартия или иным образом в соответствии с 6.2. Каждая партия должна состоять из единиц продукции одного вида, класса, типоразмера и состава, произведенных в практически одинаковых условиях и в один и тот же период времени.

6.2 Представление партий

Принцип формирования, объем, способ представления и идентификации каждой партии поставщиком должны быть установлены или согласованы с уполномоченной стороной. При необходимости поставщик должен обеспечить необходимые площади для размещения каждой партии, оборудование, необходимое для идентификации и представления партий, а также персонал для работ, связанных с отбором выборок.

7 Приемка и отклонение партий

7.1 Приемлемость партий

Приемлемость партии определяет применение выборочного плана или планов.

Термин "неприемка" в данном контексте может использоваться вместо термина "отклонение" в случаях, когда речь идет о результатах выполнения процедур. Термин "отклонение" используется для обозначения таких же действий, которые может предпринять потребитель в отношении "браковочного числа".

7.2 Изъятие отклоненных партий

Уполномоченная сторона должна решить, как будут размещены непринятые партии. Такие партии могут быть отправлены в лом, разбракованы (с заменой или без заменены несоответствующих единиц продукции), переработаны, переоценены на предмет их соответствия более конкретным пользовательским критериям или придержаны до получения дополнительной информации и т.п.

7.3 Несоответствующие единицы продукции

В случае, если партия была принята, любая единица продукции, признанная несоответствующей в ходе контроля, может быть отклонена независимо от того, является ли она частью выборки или нет. Отклоненные единицы могут быть исправлены, отремонтированы и повторно представлены на контроль по согласованию с уполномоченной стороной в установленном порядке.

7.4 Классы несоответствий и несоответствующих единиц продукции

Отнесение несоответствий и несоответствующих единиц продукции к двум классам требует использования комплекса выборочных планов. И обычно эти партии имеют общий объем выборки, но разные приемочные числа по каждому классу с разными AQL.

7.5 Особые положения для критических несоответствий

Некоторые виды несоответствий могут иметь особо важное значение. В этом подразделе устанавливают особые положения для таких видов несоответствий. По усмотрению уполномоченной стороны каждая единица продукции в партии может быть проконтролирована на предмет отнесения ее к такому классу несоответствий. При этом каждая единица продукции может быть проконтролирована на критические несоответствия, и при их обнаружении партия может быть отклонена. При выборочном контроле каждой партии поставщика любую партию отклоняют, если выборка из нее содержит одно или несколько критических несоответствий.

7.6 Представление партий на повторный контроль

В случае отклонения партии все стороны должны быть извещены. Такие партии не предъявляют на повторный контроль, прежде чем все единицы не пройдут перепроверку или повторные испытания и поставщик не будет уверен в том, что все несоответствующие единицы изъяты, а несоответствия исправлены. Уполномоченная сторона должна принять решение о проведении нормального или усиленного контроля для повторного контроля, а также необходимости проведения контроля по всем видам несоответствий или только по отдельным классам и видам, которые стали причиной отклонения партии.

8 Отбор выборок

8.1 Отбор выборок

При формировании выборки единицы продукции из партии выбирают случайным образом (п.2.1.5 в ISO 3534-2:1993), но если партия состоит из подпартий или слоев, составленных на основании некоторого рационального критерия, контроль расслоенной выборки должен проводиться таким образом, чтобы объем подвыборки из каждой подпартии был пропорционален объему или слою этой подпартии (п.2.25 в ISO 2859-0:1995).

8.2 Время взятия выборок

Отбор выборок в партии проводят после или в течение времени ее производства. В том и другом случае выборки должны формироваться в соответствии с 8.1.

8.3 Двухступенчатый или многоступенчатый отбор выборок

При двух- или многоступенчатом отборе выборок каждая последующая выборка должна извлекаться из оставшейся части этой же партии.

9 Нормальный, усиленный и ослабленный контроль

9.1 Начало контроля

На начальном этапе должен быть установлен нормальный контроль, если уполномоченной стороной особо не оговорено иное.

9.2 Продолжение контроля

Нормальный, усиленный или ослабленный контроль последовательных партий должен продолжаться без изменения, кроме случаев, когда процедуры переключения (см. 9.3) требуют изменить степень жесткости контроля. Процедуры переключения должны применяться отдельно для каждого класса несоответствий или несоответствующих единиц продукции.

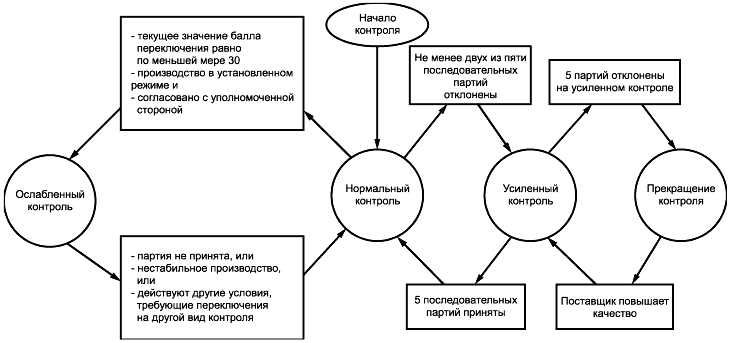

9.3 Процедуры и правила переключения (рисунок 1)

9.3.1 Переключение с нормального на усиленный контроль

При нормальном контроле партия должна быть переключена на усиленный контроль в том случае, если две из пяти (или менее пяти) последовательных партий не прошли приемку с первого предъявления (при этом не учитывают партии, предъявленные на контроль).

Рисунок 1 - Схема правил переключения по 9.3

9.3.2 Переключение с усиленного на нормальный контроль

При усиленном контроле партии на нормальный контроль переключают в том случае, если пять последовательных партий были приняты при первом предъявлении.

9.3.3 Переключение с нормального на ослабленный контроль

9.3.3.1 Общие требования

При нормальном контроле переключение на ослабленный контроль должно проводиться, если выполнены все следующие условия:

a) текущее значение балла переключения (см. 9.3.3.2) равно по крайней мере 30;

b) производство находится в установившемся режиме;

c) уполномоченная сторона рассматривает ослабленный контроль как предпочтительный.

9.3.3.2 Балл переключения

Балл переключения должен быть рассчитан на начальном этапе нормального контроля, если иное не оговорено уполномоченной стороной.

В начале контроля балл переключения должен быть установлен на нуле и меняться после контроля каждой последовательной партии при нормальном контроле с первого предъявления.

a) Одноступенчатый выборочный контроль:

1) если приемочное число равно или более 2, прибавляют 3 к баллу переключения, если бы эта партия могла быть принята при следующей степени жесткости AQL, в противном случае оставляют значение балла на нуле;

2) если приемочное число равно 0 или 1, прибавляют 2 к баллу переключения, если партия была принята, в противном случае балл переключения оставляют на нуле.

b) Двухступенчатый и многоступенчатый контроль:

1) при двухступенчатом плане контроля прибавляют 3 к баллу переключения, если партия проходит приемку после первой выборки, в противном случае оставляют балл переключения на нуле;

2) при многоступенчатом контроле прибавляют 3 к баллу переключения, если партия была принята на третьей выборке, в противном случае оставляют балл переключения на нуле.

9.3.4 Переключение с ослабленного на нормальный контроль

При ослабленном контроле партии переключают на нормальный контроль при выполнении одного из следующих условий:

a) партия не прошла приемку;

b) изменились условия производства продукции или производство было приостановлено;

c) возникли иные условия, оправдывающие возвращение на нормальный контроль.

9.4 Приостановка контроля

Если общее число партий, не принятых с первого предъявления в серии последовательных партий на усиленном контроле, достигает пяти, то процедура приемки должна быть приостановлена. Процедуру контроля в соответствии с настоящим стандартом не возобновляют до тех пор, пока поставщик не примет меры по улучшению качества поставляемой продукции или услуг и уполномоченная сторона не признает эти меры эффективными. Усиленный контроль партий должен быть возобновлен, как в 9.3.1.

9.5 Контроль с пропуском партий

Контроль последовательных партий по настоящему стандарту может быть заменен на контроль с пропуском партий при выполнении требований ИСО 2859-3.

Примечание - Контроль с пропуском партий не всегда может использоваться вместо ослабленного. Некоторые значения AQL и уровни контроля неприменимы.

10 Планы выборочного контроля

10.1 Уровни контроля

Уровень контроля соответствует объему контроля. В таблице 1 приведены три уровня контроля для общего пользования - I, II и III. Если не оговорено иное, используют уровень II. Уровень I можно использовать, если требуется меньшая степень разрешения, уровень III - при необходимости большей степени разрешения. В таблице 1 приведены еще четыре специальных уровня S-1, S-2, S-3 и S-4, используемых в случае, если требуются относительно малые выборки и где допускаются большие риски при выборочном контроле.

Уполномоченной стороной должен быть задан уровень контроля для каждого конкретного случая. Это позволяет данной стороне требовать более четкого отбора хороших и плохих партий в одних случаях и менее четкого - в других.

На каждом уровне контроля следует применять правила переключения, требующие перехода на нормальный, усиленный и ослабленный контроль в соответствии с разделом 9. Выбор уровня контроля не связан с видами контроля. Таким образом, уровень контроля, который был установлен, не должен изменяться при переходе к нормальному, усиленному и ослабленному контролю.

При установлении уровней с S-1 по S-4 необходима осторожность во избежание назначения уровня, не соответствующего значению AQL. В частности, уровень S-1 содержит коды объема выборок до уровня D, который эквивалентен выборке объема , равном 8, одноступенчатого плана. Не следует устанавливать уровень S-1 при AQL равном 0,1%, для которого минимальный объем выборки составляет 125.

Объем информации о качестве партии, полученный в результате проверки выборок, зависит от полного объема выборок, а не от процентного соотношения объема выборок и объема партий при условии, что партия в большой степени характеризуется проверяемой выборкой. Изменение объема выборки в соответствии с объемом партии зависит от следующих причин:

a) чем больше потери при принятии неправильного решения, тем важнее принять правильное решение;

b) объем выборки, необходимый для большой партии, может быть неэкономичен для малой партии;

c) проведение случайного отбора требует относительно больших временных затрат, если выборка составляет слишком малую часть партии.

10.2 Коды объема выборки

Каждому объему выборки соответствует свой код. Для нахождения кода объема выборки для определенного объема партии и заданного уровня контроля должна использоваться таблица 1.

Таблица 1 - Коды объема выборки (см. 10.1 и 10.2)

Объем партии | Код объема выборки при уровне контроля | ||||||||||

Специальном | Общем | ||||||||||

S-1 | S-2 | S-3 | S-4 | I | II | III | |||||

От | 2 | до | 8 | включ. | А | А | А | А | А | А | В |

" | 9 | " | 15 | " | А | А | А | А | А | В | С |

" | 16 | " | 25 | " | А | А | В | В | В | С | D |

" | 26 | " | 50 | " | А | В | В | С | С | D | Е |

" | 51 | " | 90 | " | В | В | С | С | С | Е | F |

" | 91 | " | 150 | " | В | В | С | D | D | F | G |

" | 151 | " | 280 | " | В | С | D | Е | Е | G | Н |

" | 281 | " | 500 | " | В | С | D | Е | F | Н | J |

" | 501 | " | 1200 | " | С | С | Е | F | G | J | K |

" | 1201 | " | 3200 | " | С | D | Е | G | Н | K | L |

" | 3201 | " | 10000 | " | С | D | F | G | J | L | М |

" | 10001 | " | 35000 | " | С | D | F | Н | K | М | N |

" | 35001 | " | 150000 | " | D | Е | G | J | L | N | Р |

" | 150001 | " | 500000 | " | D | Е | G | J | М | Р | Q |

Св. 500000 | D | Е | Н | K | N | Q | R | ||||

Примечание - Для экономии места в таблицах и во избежание ненужного повторения в тексте иногда используется аббревиатура "код".

10.3 Получение плана выборочного контроля

Для получения одноступенчатых и двухступенчатых выборочных планов необходимо учитывать AQL и код объема выборки. Для заданного AQL и объема партии должна использоваться эта же комбинация AQL и кода объема выборки для получения выборочного плана из таблицы для нормального, усиленного и ослабленного контроля.

Если для данного сочетания AQL и кода объема выборки выборочный план отсутствует, таблицы направляют пользователя к другому коду. Планируемый объем выборки будет задан новым кодом, а не первоначальной буквой. Если этот метод отбора ведет к различным объемам выборок для различных видов несоответствий или несоответствующих единиц продукции, то код, соответствующий наибольшему объему выборки, может быть использован для всех видов несоответствий при назначении и согласовании с уполномоченной стороной. В качестве альтернативы одноступенчатому выборочному плану с приемочным числом 0 можно использовать план с приемочным числом 1 с соответствующим большим объемом выборки для заданного AQL (если это возможно) при согласовании и назначении его уполномоченной стороной. Могут использоваться еще и другие планы контроля с дробным приемочным числом, описанные в 11 при утверждении уполномоченной стороной.

10.4 Типы планов выборочного контроля

Существуют три типа планов: одно-, двух- и многоступенчатые. При наличии нескольких типов планов для данного AQL и кода объема выборки можно использовать любой из них. Решение о выборе типа плана базируется на сравнении организационных проблем и средних объемов выборок имеющихся планов. В выборочных планах настоящего стандарта средний объем выборки для многоступенчатого контроля меньше, чем для двухступенчатого, а для двух- и многоступенчатого контроля объемы выборок меньше, чем при одноступенчатом контроле. Обычно для одноступенчатого контроля организационных проблем и затрат, связанных с выборкой, меньше, чем для двух- и многоступенчатого контроля.

11 Определение приемлемости

11.1 Контроль несоответствующих единиц продукции

Для определения приемлемости партий при контроле процента несоответствующих единиц необходимо использовать планы контроля в соответствии с 11.1.1-11.1.3.

11.1.1 Одноступенчатые планы выборочного контроля (с целым приемочным числом)

Число контролируемых выборочных единиц должно соответствовать объему выборки одноступенчатого плана. Если число несоответствующих единиц в выборке равно или меньше приемочного числа, партию признают приемлемой. Если число несоответствующих единиц в партии равно или больше браковочного числа, партию признают неприемлемой.

11.1.2 Двухступенчатые планы выборочного контроля

Количество контролируемых выборочных единиц должно быть равно объему первой выборки данного плана. Если число несоответствующих единиц в первой выборке равно или меньше приемочного числа первой ступени, партию признают приемлемой. Если число несоответствующих единиц, обнаруженных в первой выборке равно или больше браковочного числа первой ступени, партию считают неприемлемой.

Если число несоответствующих единиц первой выборки лежит в интервале приемочного и браковочного чисел первой ступени, необходимо контролировать вторую выборку объема, заданного планом. Число несоответствующих единиц, обнаруженных в первой и второй выборках, суммируют. Если суммарное число несоответствующих единиц продукции равно или меньше приемочного числа второй ступени, партию считают приемлемой. Если суммарное число несоответствующих единиц продукции равно или больше браковочного числа второй ступени, партию считают неприемлемой.

11.1.3 Планы многоступенчатого выборочного контроля

При многоступенчатом контроле извлечение выборки аналогично описанному в 11.1.2. В настоящем стандарте предполагается возможным прохождение пяти ступеней контроля до принятия окончательного решения.

11.2 Контроль несоответствий

Для определения приемлемости партий при контроле числа несоответствий на 100 единиц продукции требуется использовать метод отбора, указанный для контроля процента несоответствующих единиц продукции (см. 11.1), за исключением того, что термин "несоответствующие единицы" должен быть заменен на "несоответствия".

Приложение ДБ

(обязательное)

Перевод отдельных положений международного стандарта ISO 10119:2002 "Волокна углеродные. Определение плотности"

_______________

На территории Российской Федерации действует ГОСТ Р ИСО 10119-2012 "Волокно углеродное. Методы определения плотности".

4.1 Образцы для испытания. Общие требования

Образцы для испытания необходимо отбирать от проб с удаленным аппретом, если нет иных договоренностей между поставщиком и покупателем. Чтобы удалить аппрет, используют методы экстракции растворителем, вываривания с химическими веществами или пиролиза, установленные в ISO 10548. Определение плотности можно также выполнить на волокне с аппретом по соглашению между поставщиком и заказчиком. Плотность волокна с аппретом можно взять как идентичную плотности волокна без аппрета, если содержание последнего низкое.

5.2 Условия кондиционирования и испытания

Перед испытанием испытуемые образцы необходимо кондиционировать в стандартной атмосфере в соответствии с ISO 291. Во время испытания испытательное оборудование и образцы должны поддерживаться в таких же условиях, которые использовались для кондиционирования. Предпочтительны температура (23±2)°С и относительная влажность (50±10)%.

6.3* Методы испытания

_______________

* Нумерация соответствует оригиналу. - .

6.1 Метод А: Метод вытеснения жидкости

6.1.1 Сущность метода

Берут навеску на воздухе и затем в жидкости, которая полностью смачивает образец и имеет известную плотность не менее чем на 0,2 г/см меньше, чем плотность образца. Разность масс образца в этих двух средах вытекает из закона Архимеда.

6.1.2 Аппаратура и материалы

Стандартное лабораторное оборудование, а также следующее:

6.1.2.1 Весы аналитические с ценой деления не более 0,1 мг, с максимальной допустимой погрешностью 0,5 мг, действующие в диапазоне от 0 до 100 г.

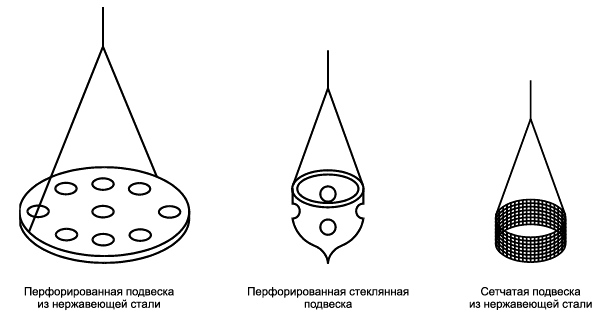

6.1.2.2 Проволока для подвешивания, изготовленная из нержавеющей стали, диаметром 0,4 мм или меньше, или подвеска для образца, изготовленная из стекла или нержавеющей стали с перфорированными отверстиями, чтобы ее можно было легко погрузить в жидкость (рисунок 1).

6.1.2.3 Пикнометр или ареометр с максимальной допустимой погрешностью 0,001 г/см.

6.1.2.4 Химический стакан, изготовленный из боросиликатного стекла.

6.1.2.5 Вакуумный насос (необязательно).

6.1.2.6 Ультразвуковое устройство (необязательно).

6.1.2.7 Жидкости для погружения (примеры):

- этанол: ![]() 0,79 г/см

0,79 г/см;

- ацетон: ![]() 0,79 г/см

0,79 г/см;

- метанол: ![]() 0,80 г/см

0,80 г/см;

- дихлорэтан: ![]() 1,25 г/см

1,25 г/см;

- о-дихлорбензол: ![]() 1,31 г/см

1,31 г/см;

- трихлорэтан: ![]() 1,35 г/см

1,35 г/см;

- трихлорметан: ![]() 1,48 г/см

1,48 г/см;

- четыреххлористый углерод: ![]() 1,59 г/см

1,59 г/см.

ПРЕДУПРЕЖДЕНИЕ - При работе с этими жидкостями необходимо соблюдать правила техники безопасности.

6.1.3 Образец для испытания

Берут непрерывную нить и образуют из нее удобную форму, например, сгибают дугой или завязывают в узел.

6.1.4 Проведение испытания

6.1.4.1 Все взвешивания выполняют на аналитических весах (см. 6.1.2.1).

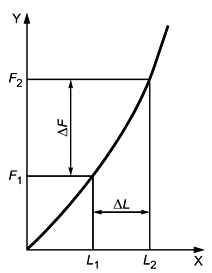

Рисунок 1 - Примеры подставок под испытуемый образец

6.1.4.2 Определяют точную плотность жидкости для погружения (см. 6.1.2.7) при температуре испытания с помощью пикнометра (см. 6.1.2.3) в соответствии с ISO 1675 или с помощью ареометра (см. 6.1.2.3).

6.1.4.3 Взвешивают образец на воздухе с точностью до 0,1 мг (). Если образец взвешивают с проволокой для подвешивания или подвеской (см. 6.1.2.2), проволоку или подвеску необходимо тарировать или взвешивать, и если взвешивают, то ее массу вычитают из последующих взвешиваний образца.

6.1.4.4 Погружают испытуемый образец в стакан (см. 6.1.2.4) с жидкостью для погружения (см. 6.1.2.7) и удаляют все пузырьки воздуха при шевелении образца или его сдавливании. Образец взвешивают с точностью до 0,1 мг (), наблюдают показание весов в течение нескольких секунд, чтобы убедиться в отсутствии смещения в результате конвекции.

Примечания

1 Основными источниками погрешности являются следующие:

a) воздушные пузырьки, налипшие на поверхности образца при взвешивании в жидкости для погружения;

b) эффекты поверхностного натяжения на образце или проволоке для подвешивания;

c) конвекционные токи в жидкости, в которой подвешивают образец, для сведения к минимуму которых температура жидкости и воздуха в коробе аналитических весов должна быть одинаковой.

2 Вакуумный насос (см. 6.1.2.5) или ультразвуковое устройство (см. 6.1.2.6) можно использовать для устранения пузырьков.

3 Чтобы свести к минимуму налипание пузырьков воздуха на испытуемый образец, рекомендуется использовать одну из жидкостей, приведенных в 6.1.2.7. Если используется вода, допускается добавить в нее небольшое количество (1:10000) поверхностно-активного вещества, например, детергента.

6.1.5 Обработка результатов

Рассчитывают плотность , г/см

, испытуемого образца при температуре по формуле:

![]() , (1)

, (1)

где - масса образца на воздухе, г;

- масса образца в жидкости для погружения, г;

- плотность жидкости для погружения, г/см

.

6.2 Метод В: Метод фракционного анализа

6.2.1 Сущность метода

Данный метод основан на наблюдении состояния равновесия углеродного волокна в смеси жидкостей, которая имеет такую же плотность, как волокно.

Задаются два варианта этого метода:

- метод В1: динамический метод, в котором смесь жидкостей, необходимая для удерживания образца в равномерно подвешенном состоянии, создается постепенно;

- метод В2: испытуемые образцы в виде мелко нарубленных нитей помещают в серию смесей жидкостей различных известных плотностей.

6.2.2 Аппаратура и материалы

6.2.2.1 Термометр.

6.2.2.2 Пикнометр или ареометр, с максимальной допустимой погрешностью 0,001 г/см.

6.2.2.3 Пробирки для испытания или для образцов вместимостью 5 см, с пробками, стойкими к воздействию помещаемых в них жидкостей.

6.2.2.4 Мерный цилиндр вместимостью 250 см.

6.2.2.5 Баня-термостат, обеспечивающий поддержание температуры раствора в пробирках на уровне (23±0,1)°С.

6.2.2.6 Щипцы (пинцет).

6.2.2.7 Лезвия бритвы.

6.2.2.8 Колба для хранения жидкостей вместимостью 250 см.

6.2.2.9 Жидкости для погружения. Две жидкости, которые при смешивании охватят диапазон требуемых плотностей (примеры):

- ацетон, метанол, этанол, уайт-спирит: ![]() 0,8 г/см

0,8 г/см;

- трихлорэтан: ![]() 1,35 г/см

1,35 г/см;

- четыреххлористый углерод: ![]() 1,59 г/см

1,59 г/см;

- дибромэтан: ![]() 2,17 г/см

2,17 г/см;

- бромоформ: ![]() 2,89 г/см

2,89 г/см.

ПРЕДУПРЕЖДЕНИЕ - При работе с этими жидкостями необходимо соблюдать правила техники безопасности.

6.2.3 Образцы для испытания

Берут отрезки нити массой приблизительно от 10 до 20 мг (метод В1) или порциями по 100 мкг мелко нарубленного волокна (метод В2).

6.2.4 Проведение испытания

6.2.4.1 Метод В1

6.2.4.1.1 Готовят смесь из двух выбранных жидкостей для погружения (см. 6.2.2.9) в колбе (см. 6.2.2.8), чтобы получить смесь, плотность которой будет меньше плотности образцов. Тщательно смешивают жидкости, доводят смесь до температуры (23±0,1)°С и поддерживают при этой температуре.

6.2.4.1.2 Связывают испытуемый образец в узел, помещают его в смесь жидкостей, деаэрируют под вакуумом 60 ГПа, поддерживая вакуум в течение не менее 2 мин.

6.4.2.1.3 Добавляют постепенно несколько капель более плотной жидкости при помешивании, чтобы обеспечить тщательное смешение. Продолжают добавление, пока образец не окажется в подвешенном состоянии посредине колбы. Выдерживают 5 мин. Если образец тонет, добавляют несколько капель более плотной жидкости. Если образец всплывает, добавляют несколько капель менее плотной жидкости, пока образец не перестанет перемещаться. Фильтруют смесь жидкостей и определяют плотность с помощью пикнометра (см. 6.2.2.2) в соответствии с ISO 1675 или с помощью ареометра (см. 6.2.2.2).

6.2.4.2 Метод В2

6.2.4.2.1 Готовят смеси жидкостей для погружения (см. 6.2.2.9), охватывая требуемый диапазон плотностей с приращениями 0,2 г/см. Определяют плотность каждой смеси с помощью пикнометра в соответствии с ISO 1675 или с помощью ареометра, отмечая температуру, при которой выполнялись определения. Небольшое количество смачивающего вещества можно добавить в случае необходимости.

6.2.4.2.2 Наполняют шесть пробирок вместимостью 5 см (см. 6.2.2.3) смесями жидкостей объемом 2,5 см

. Вводят в каждую пробирку некоторое количество мелко порубленных углеродных волокон, достаточное, чтобы покрыть булавочную головку (примерно 100 мкг). Закрывают пробирки пробками и энергично встряхивают, выдерживают пробирки при той же температуре, при которой выполнялись определения плотностей растворов.

6.2.4.2.3 Спустя 60 мин наблюдают положение волокон в пробирках на белом фоне.

6.2.4.2.4 Плотность нити задается плотностью смеси, в которой большинство волокон удерживается в подвешенном состоянии.

6.2.5 Обработка результатов

Выражают плотность нити из углеродного волокна в граммах на сантиметр кубический.

6.3 Метод С: Колонка с градиентом плотности

6.3.1 Сущность метода

Метод основан на наблюдении равновесного положения испытуемого образца в столбе жидкости, имеющем линейный градиент плотности.

Колонки с градиентами плотности являются столбами жидкостей, плотность которых возрастает равномерно от верхней части столба к нижней.

6.3.2 Аппаратура и материалы

6.3.2.1 Колонка с градиентом плотности, состоящая из вертикальной градуированной трубки, открытой с верхнего конца, длиной приблизительно 1 м, диаметром от 40 до 50 мм, окруженной водяной оболочкой, поддерживаемой при температуре (23±0,1)°С. Ведерко из нержавеющей стали, которое можно поднимать и опускать в колонке с помощью проволоки и на которое не действуют используемые жидкости, располагается у дна колонки.

6.3.2.2 Серия калиброванных стандартных поплавков диаметром приблизительно от 5 до 6 мм, различных плотностей, измеренных при температуре 23°С точностью до 0,0001 и охватывающих желаемый диапазон плотности.

6.3.2.3 Оборудование для наполнения колонки, включающее сифон, запорный кран, стеклянную трубку, сосуд вместимостью 2 дм и магнитную мешалку.

6.3.2.4 Жидкости для погружения. Две жидкости, которые при смешивании охватят требуемый диапазон плотности. Типовыми смесями являются следующие:

- этанол, бромоформ (диапазон плотности от 0,81 до 2,89 г/см);

- хлорид цинка, вода (диапазон плотности от 1,00 до 2,00 г/см);

- трихлорэтан, этилендибромид (диапазон плотности от 1,35 до 2,18 г/см);

- четыреххлористый углерод, этилендибромид (диапазон плотности от 1,59 до 2,18 г/см);

- четыреххлористый углерод, бромоформ (диапазон плотности от 1,59 до 2,89 г/см).

ПРЕДУПРЕЖДЕНИЕ - При работе с этими жидкостями необходимо соблюдать правила техники безопасности.

6.3.3 Образцы для испытания

Берут образцы массой от 1 до 10 мг в зависимости от массы на единицу длины и погружают их в одну из двух жидкостей, менее плотную, не менее чем на 10 мин, следя за тем, чтобы все воздушные пузырьки были удалены.

Из каждого образца образуют удобную форму для погружения в колонку. Выбранная форма должна подходить под тип испытуемого углеродного волокна. Наиболее подходящей формой для нити является узелок или дуга.

6.3.4 Проведение испытания

6.3.4.1 Устанавливают колонку с градиентом плотности в соответствии с приложением ДВ.

6.3.4.2 Осторожно погружают испытуемый образец в колонку сверху и ждут, пока он не опустится и не достигнет равновесного положения. Необходимо следить, чтобы нити не поднимались на поверхность и чтобы пузырьки воздуха не попали внутрь образца.

6.3.4.3 Когда равновесие достигнуто, регистрируют деление колонки, соответствующее равновесному положению образца и определяют соответствующее значение плотности по градуировочной кривой колонки.

Примечание - Время, необходимое для достижения равновесия, может быть разным, от нескольких минут до нескольких часов. Это будет зависеть от формы образца, градиента плотности в колонке и требуемой прецизионности.

Необходимо избегать контакта со стенками колонки и с образцами, остающимися в колонке после предыдущих испытаний, что может привести к снижению скорости свободного падения образца.

6.3.4.4 Извлекают образцы, которые разделились на составные элементы, с помощью ведерка, которое предназначено для удаления мусора из колонки. Необходимо выполнять эту процедуру медленно, чтобы избежать нарушения градиента в колонке.

7 Прецизионность

Прецизионность данных методов испытания неизвестна, поскольку не имеется данных межлабораторных испытаний.

8 Протокол испытания

Протокол испытания должен включать следующую информацию:

a) ссылку на настоящий стандарт;

b) все детали, необходимые для идентификации исследуемых нитей;

c) использованный метод (А, В1, В2 или С);

d) волокно использовалось с аппретом или без (если аппрет удаляли, то использованный для этого метод);

e) использованную пару жидкостей (методы В1, В2 и С) или жидкость для погружения и ее плотность (метод А);

f) число испытанных образцов;

g) среднее значение плотности, округленное до 0,01 г/см;

h) описание любой операции, не установленной в настоящем стандарте, а также все происшествия, которые могли повлиять на результаты.

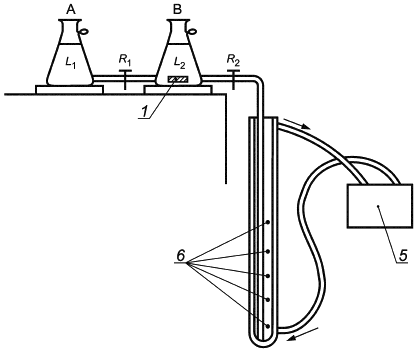

Приложение ДВ

(обязательное)

Подготовка колонки с градиентом плотности

ДВ.1 Сущность метода

Можно использовать два метода для приготовления колонки с градиентом плотности, используемой в методе С.

В первом методе [см. рисунок ДВ.1а)] колонку заполняют сверху жидкостями постепенно уменьшающейся плотности, каждой жидкости дают стекать по внутренней поверхности трубки так, чтобы она располагалась поверх более плотной жидкости, уже налитой в колонку.

Во втором методе [см. рисунок ДВ.1б)] колонку заполняют от дна жидкостями с постепенно увеличивающейся плотностью. Следующая жидкость вытесняет уже налитую жидкость меньшей плотности в направлении к верху колонки.

ДВ.2 Проведение испытания

ДВ.2.1 Устанавливают оборудование, как показано на рисунке ДВ.1а) или рисунке ДВ.1б). Регулируют температуру термостата на уровне (23±0,1)°С.

Погружают ведерко (см. 6.3.2.1), с калиброванными поплавками (см. 6.3.2.2) (предпочтительно восемь штук) на дно колонки.

ДВ.2.2 Готовят эталонные жидкости (более высокая плотность) и

(более низкая плотность). В зависимости от желаемой прецизионности эти эталонные жидкости могут быть либо исходными жидкостями, либо смесями, плотность которых охватывает плотность испытуемых волокон. Чем выше требуется прецизионность, тем уже должен быть охватывающий диапазон плотности.

Обычный диапазон плотности для колонки длиной 70 см составляет 0,05 г/см.

ДВ.2.3 Наполняют сосуды А и В жидкостью или жидкостью

, как показано на рисунке ДВ.1а) или рисунке ДВ.1б). Каждый сосуд должен содержать объем жидкости, равный или больше половины объема колонки.

Начинают перемешивание жидкости, которая расположена ближе к колонке. Заполняют сифоны и

[см. рисунок ДВ.1а)] или открывают краны

и

[см. рисунок ДВ.1б)] так, чтобы время наполнения составило порядка 2 ч.

В случае первого метода сферические поплавки начинают подниматься с открытой поверхностью жидкости и затем разделяются один от другого в порядке возрастания плотности.

В случае второго метода сферические поплавки поднимаются от основания колонки постепенно в порядке увеличения плотности, и затем следует подъем уровня жидкости.

ДВ.2.4 Закрывают колонку пробкой и выдерживают при температуре термостата (23±0,1)°С в течение не менее 24 ч. По истечении этого периода измеряют с точностью до миллиметра расстояние от каждого поплавка до основания колонки и строят график зависимости равновесной высоты от плотности. Повторяют процедуру заполнения, если график не образует прямую линию. Срок действия колонки составляет приблизительно один месяц, после чего колонка теряет линейность.

а) Наполнение сверху

б) Наполнение снизу

1 - магнитная мешалка; 2 - капилляр касается внутренней поверхности колонки; 3 - колонка; 4 - водяная оболочка; 5 - термостат; 6 - калиброванные сферические поплавки;

Сосуд А: жидкость более высокой плотности; Сосуд В: жидкость

более низкой плотности

Рисунок ДВ.1 - Схема подготовки колонки с градиентом плотности методом непрерывного наполнения

Приложение ДГ

(обязательное)

Перевод отдельных положений международного стандарта ISO 10548:1994 "Волокна углеродные. Определение содержания аппрета"

_______________

В Российской Федерации действует ГОСТ Р ИСО 10548.

4 Принцип

Испытательные образцы взвешиваются до и после удаления аппрета одним из следующих методов:

- метод А: удаление аппрета с помощью аппарата Сокслета, который применяется, когда аппрет полностью растворим в соответствующем растворителе;

- метод В: удаление аппрета химическим разложением с применением смеси серной кислоты и перекиси водорода, когда аппрет частично отвердел и не полностью растворим в растворителях;

- метод С: разложение пиролизом аппрета при высокой температуре в атмосфере азота, применяемое, когда аппрет полностью удаляется пиролизом.

Для методов А и В требуется, чтобы последнее взвешивание проводилось при постоянной массе путем повторения процедур окончательной сушки и взвешивания. В случаях, когда известный материал испытывается регулярно, разрешается экспериментальным путем определить минимальное время высыхания, которое необходимо для получения постоянной массы. Особое внимание требуется, если углеродное волокно или аппрет является адсорбирующим воду веществом.

5 Испытательные образцы

Из каждой партии или выборки нити отбираются два или более испытательных образцов. Содержание аппрета берется как среднее значение двух или нескольких определений.

Если определение выполняется в целях приемки партии, то выборка из принимаемой партии должна проводиться в соответствии с ISO 1886.

При обращении с испытательными образцами необходимо использовать перчатки или щипцы во избежание повреждения образцов.

Примечание - Технические условия или заказчик могут установить проведение дополнительных определений в разных местах в пределах арной единицы.

6 Кондиционирование

Элементарные единицы и выборки нити перед проведением испытания должны достигнуть лабораторной температуры. Перед взвешиванием нить должна быть при необходимости высушена.

7 Методы испытания

7.1 Метод А: Экстракция растворителем

7.1.1 Аппаратура и материалы

7.1.1.1 Весы с точностью 0,5 мг, с ценой деления 0,1 мг.

7.1.1.2 Канальная сушильная печь, контролируемая с точностью ±5°С.

7.1.1.3 Эксикатор, содержащий соответствующий влагопоглотитель, например, силикагель, безводный хлорид кальция или пятиокись фтора.

7.1.1.4 Аппарат Сокслета вместимостью 200 см, с колбой 500 см

.

7.1.1.5 Гильзы для аппарата Сокслета размером 41х123 мм.

Примечание - Размеры аппарата Сокслета колбы и гильзы указаны только для ориентации и могут меняться в соответствии с индивидуальными требованиями.

ВНИМАНИЕ! Экстракция и все манипуляции с органическими растворителями должны проводиться в вытяжном шкафу.

7.1.1.6 Резиновые перчатки или щипцы.

7.1.1.7 Режущее лезвие.

7.1.1.8 Нагревающая оболочка, оснащенная регулятором мощности, способным контролировать интенсивность кипения растворителя.

7.1.1.9 Дистиллированная вода или органический растворитель типа бутан-2-один (метилэтилкетон), тетрагидрофуран, дихлорметан (метиленхлорид), ацетон или дихлорэтан.

Примечание - Выбор растворителя зависит от типа аппрета, наносимого на углеродное волокно после испытания. Наилучший выбор определяется после консультации заказчика с поставщиком.

7.1.2 Процедура 1

7.1.2.1 Высушивают гильзу для аппарата Сокслета (см. 7.1.1.5) при 105°С в печи (см. 7.1.1.2) в течение 1 ч и охлаждают до комнатной температуры в эксикаторе (см. 7.1.1.3).

7.1.2.2 Взвешивают гильзу с точностью до 0,1 мг ().

7.1.2.3 Помещают испытательный образец в гильзу и взвешивают с точностью до 0,1 мг ().

7.1.2.4 Помещают гильзу и ее содержимое в сифонную камеру аппарата Сокслета (см. 7.1.1.4) и наливают достаточный объем растворителя в колбу, чтобы обеспечить работу сифона в течение орошающих циклов.

7.1.2.5 Проводят экстрагирование в течение 2 ч, регулируя нагревающую оболочку (см. 7.1.1.8) так, чтобы за 2 ч периода экстракции прошло не менее четырех циклов орошения (может использоваться более короткий цикл, если он показал полное экстрагирование).

7.1.2.6 Выключают нагревающую оболочку. Ожидают 10 мин для остывания прибора. Вынимают гильзу с содержимым. Дают постоять при температуре окружающей среды в течение 10 мин, чтобы испарились избытки растворителя.

7.1.2.7 Сушат гильзу и ее содержимое в течение 1 ч в печи (см. 7.1.1.2) при (110±5)°С (а если использованный растворитель имел точку кипения выше 100°С, то при температуре на 10°С выше точки кипения растворителя) и охлаждают в эксикаторе. Взвешивают с точностью до 0,1 мг.

7.1.2.8 Повторяют процедуру сушки и взвешивания до тех пор, пока разница в массе между двумя последовательными взвешиваниями () не станет менее ±0,2 мг. Если минимальное время сушки для получения постоянной массы (см. 4) установлено, то данное требование не применяется.

7.1.3 Процедура 2

7.1.3.1 Если в образце нет свободного волокна и его можно намотать в форму, которую можно вставить в камеру аппарата Сокслета без опасения потерять волокно во время экстракции, то нет необходимости применять гильзу для аппарата Сокслета.

7.1.3.2 Взвешивают испытательный образец с точностью до 0,1 мг ().

7.1.3.3 Проводят экстракцию, как описано в процедуре 1, но без наперстка.

7.1.3.4 Сушат образец в течение 1 ч при (110±5)°С (для более высокой температуры см. 7.1.2.7) и охлаждают в эксикаторе. Взвешивают с точностью до 0,1 мг.

7.1.3.5 Повторяют процедуру сушки и взвешивания до тех пор, пока разница в массе между двумя последовательными взвешиваниями () не станет менее ±0,2 мг. Если минимальное время высыхания, известное для получения постоянной массы (см. 5), установлено, то данное требование не применяется.

7.1.4 Выражение результатов

7.1.4.1 Процедура 1

Вычисляют содержание аппрета SC, выраженное как процент к массе, по формуле:

![]() , (1)

, (1)

где - начальная масса наперстка для экстракции, г;

- начальная масса наперстка и испытательного образца, г;

- конечная масса наперстка с испытательным образцом после экстракции, г.

7.1.4.2 Процедура 2

Вычисляют содержание аппрета SC, выраженное как процент к массе, по формуле:

![]() , (2)

, (2)

где - начальная масса образца, г;