ГОСТ 33598-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВОЛОКНО УГЛЕРОДНОЕ

Определение термоокислительного сопротивления углеродных волокон

Carbon fiber. Determination of thermal oxidative resistance of carbon fibers

МКС 59.100.20

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Объединением юридических лиц "Союз производителей композитов" совместно с Открытым акционерным обществом "НПО Стеклопластик" и Обществом с ограниченной ответственностью "Центр исследований и разработок "Инновации будущего" на основе аутентичного перевода на русский язык указанного в пункте 5 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 октября 2015 г. N 81-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 13 ноября 2015 г. N 1777-ст межгосударственный стандарт ГОСТ 33598-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт модифицирован по отношению к стандарту ASTM D4102-82(2008)* Standard Test Method for Thermal Oxidative Resistance of Carbon Fibers (Стандартный метод определения термоокислительного сопротивления углеродных волокон) путем исключения разделов 3, 5, 8, 14 стандарта ASTM, а также путем изменения содержания положений, элементов и структуры для приведения текста стандарта в соответствие с требованиями ГОСТ 1.5.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Содержание исключенных разделов 3, 5, 8, 14 приведено в дополнительном приложении ДА.

Разъяснения причин исключения требований приведено в примечаниях в приложении ДА.

Текст измененных положений, элементов выделен в стандарте одиночной вертикальной полужирной линией на полях слева (четные страницы) или справа (нечетные страницы) от соответствующего текста.

Содержание измененных положений, элементов стандарта ASTM приведено в дополнительном приложении ДБ.

Разъяснение причин изменения положений, элементов приведено в примечаниях в приложении ДБ.

Перечень модификаций разного типа приведен в дополнительном приложении ДВ.

Информация о замене ссылки приведена в дополнительном приложении ДГ.

Сравнение структуры стандарта ASTM со структурой настоящего стандарта приведено в дополнительном приложении ДД.

Разъяснение причин изменения структуры приведено в примечании в приложении ДД.

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на углеродные волокна и устанавливает два метода (А и Б) определения термоокислительного сопротивления, характеризующегося потерей массы. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 32667-2014 (ISO 11566:1996) Волокно углеродное. Определение свойств при растяжении элементарной нити

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Сущность метода

Сущность метода заключается в том, что предварительно взвешенный образец углеволокна подвергают воздействию заданной температуры в течение заданного времени, после чего определяют потерю массы относительно первоначального значения. Чем меньше потеря массы, тем больше термоокислительное сопротивление образца. |

4 Оборудование

4.1 Весы аналитические с погрешностью взвешивания не более 0,001 г.

4.2 Печь вакуумная, обеспечивающая разрежение не менее 1,3 кПа при температуре (77±5)°С.

4.3 Шкаф сушильный с принудительной циркуляцией, обеспечивающий поддержание температуры от 25 до 375°С с точностью ±5°С и однократный обмен воздуха в минуту.

4.4 Стаканы по ГОСТ 25336 номинальной вместимостью 250 см с крышками из металлической сетки.

4.5 Колбы перегонные по ГОСТ 25336 номинальной вместимостью 250 или 500 см.

4.6 Конденсаторы для перегонных колб.

4.7 Плита нагревательная лабораторная.

4.8 Пинцет из нержавеющей стали.

4.9 Эксикатор по ГОСТ 25336.

4.10 Растворитель метилэтилкетон (2-бутанон) чистотой 99,5% и температурой кипения от 70 до 81°С.

5 Подготовка к проведению испытаний

5.1 Подготовка оборудования Помещают стакан (см. 4.4) в вакуумную печь (см. 4.2) и сушат в течение 16 ч при температуре (77±5)°С и разрежении не менее 1,3 кПа. После охлаждения до температуры окружающей среды в эксикаторе (см. 4.9) взвешивают стакан с точностью не менее 0,001 г. Записывают массу 5.2 Подготовка образцов 5.2.1 Для определения термоокислительного сопротивления используют не менее десяти образцов, масса каждого (2,000±0,005) г, если иное не установлено в нормативном документе или технической документации на изделие. 5.2.2 Образцы отбирают от упаковочной единицы продукции. 5.2.3 Если иное не установлено в нормативном документе или технической документации на изделие, удаляют аппрет в соответствии с 5.2.3.1-5.2.3.3. 5.2.3.1 Образец помещают в сухую перегонную колбу (см. 4.5), наливают от 100 до 200 см 5.2.3.2 Нагревают перегонную колбу на лабораторной нагревательной плите (см. 4.7) до кипения растворителя. Кипятят образец в течение 15 мин. Снимают конденсатор, сливают растворитель и вынимают образец. 5.2.3.3 Помещают образец в стакан, подготовленный в соответствии с 5.1, и высушивают в вакуумной печи при температуре (77±5)°С и разрежении не менее 1,3 кПа до постоянной массы. Записывают массу |

Значение массы образца без аппрета

где

5.2.3.4 Допускается удалять аппрет в соответствии с ГОСТ 32667 (приложение Б). 5.2.4 Помещают образец с аппретом в стакан и взвешивают с точностью не менее 0,001 г. Значение массы образца с аппретом

где

Примечание - Все манипуляции с образцом проводят при помощи пинцета. |

6 Проведение испытаний

6.1 Общие положения 6.1.1 Образец (с аппретом или без аппрета) в стакане помещают в вакуумную печь, предварительно разогретую до температуры (77±5)°С, после чего создают разрежение не менее 1,3 кПа и сушат в течение 16 ч. После высушивания извлекают стакан с образцом из вакуумной печи и охлаждают в эксикаторе (см. 4.9) до температуры окружающей среды. Проводят повторное взвешивание и записывают массу |

где

6.2 Метод А. Краткосрочное испытание 6.2.1 Помещают стакан с высушенным образцом в сушильный шкаф, предварительно нагретый до температуры 375°С, и записывают время начала испытания. 6.2.2 Через 24 ч вынимают стакан с образцом из сушильного шкафа и охлаждают в эксикаторе (см. 4.9) до температуры окружающей среды, взвешивают и записывают массу Значение массы образца

где

6.3 Метод Б. Долгосрочное испытание 6.3.1 Помещают стакан с высушенным образцом в сушильный шкаф, предварительно нагретый до температуры 315°С, и записывают время начала испытания. 6.3.2 Через 500 ч вынимают стакан с образцом из сушильного шкафа и охлаждают в эксикаторе (см. 4.9) до температуры окружающей среды, взвешивают и записывают массу Значение массы образца |

7 Обработка результатов |

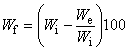

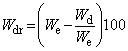

7.1 Массу аппрета образца

где

7.2 Потерю массы образца при сушке

где

Потерю массы образца при сушке

где

|

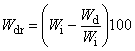

7.3 Потерю массы образца при окислении

где

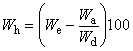

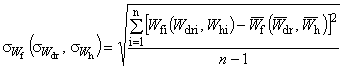

7.4 Среднеарифметическое значение массы аппрета образца

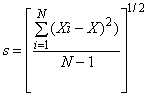

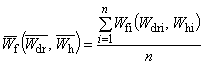

где n - число наблюдений. 7.5 Стандартное отклонение массы аппрета образца

где n - число наблюдений;

7.6 Коэффициент вариации

|

8 Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, который должен содержать:

- ссылку на настоящий стандарт;

- описание испытуемого волокна, включая: тип, происхождение, форму кодового номера производителя, тип и характер покрытия, а также уровни примесей;

- процедуру удаления аппрета и выдержку, если они отличаются от указанных в настоящем стандарте;

- количество образцов;

- выбранный метод испытания;

- метод удаления аппрета (если применяется);

- массу аппрета образца, среднеарифметическое значение массы аппрета образца, стандартное отклонение и коэффициент вариации;

- потерю массы при сушке образца, среднеарифметическое значение потери массы образца при сушке, стандартное отклонение и коэффициент вариации;

- потерю массы образца при окислении, среднеарифметическое значение потери массы образца при окислении, стандартное отклонение и коэффициент вариации;

- дату проведения испытаний.

Приложение ДА

(справочное)

Содержание исключенных разделов

ДА.1

3 Терминология

3.1 Углеродные волокна - волокна, содержащие не менее 90% углерода по массе, полученные путем пиролиза из синтетических полимерных или смоляных волокон. Модуль эластичности углеродных волокон - не более 70 ГПа (107 фунтов на кв. дюйм).

3.2 Исходный продукт - органическое волокно, из которого получаются углеродные волокна путем пиролиза. Обычно используют полиакрилонитрил (PAN), вискозное волокно и смолу.

3.3 Покрытие волокна - верхний покрывающий слой, наносимый на волокна для облегчения обработки или обеспечения лучшего смачивания и совместимости волокна и матрицы либо и того, и другого.

Примечание - Данный раздел исключен, т.к. носит справочный характер.

ДА.2

5 Значимость и применение

5.1 Испытания проводят для определения стойкости углеродных волокон к окислению для способа выбора наиболее стойких волокон для включения в высокотемпературные армированные волокном композитные системы. Методы применимы для контроля качества, составления спецификации на материал и для изучения и разработки усовершенствованных углеродных волокон. Факторы, влияющие на стойкость к окислению, должны быть указаны в протоколе испытаний: маркировка волокна, тип предшествующего продукта, волокнистый модуль, а также информация о примесях, особенно металлов. Наличие покрытия волокна может оказать влияние на стойкость к окислению, и поэтому предусматривают альтернативные способы подготовки образца, которые позволяют оценить влияние покрытия.

Примечание - Данный раздел исключен, т.к. носит поясняющий характер.

ДА.3

8 Вредные факторы

8.1 С метилэтилкетоном, классифицирующимся как раздражитель и пожароопасное вещество, следует работать в хорошо проветриваемом помещении и не подвергать непосредственному воздействию тепла или открытого пламени.

Примечание - Данный раздел исключен, т.к. носит поясняющий характер.

ДА.4

14 Точность и погрешность

14.1 Подхода к оценке точности нет, потому что отсутствует общепринятый эталонный уровень. Точность метода не может быть оценена из-за недостаточного количества данных.

Примечание - Данный раздел исключен, т.к. в нем отсутствуют требования к точности, не указаны нормы по погрешности и ее составляющих данного метода испытаний.

Приложение ДБ

(справочное)

Содержание измененных положений, элементов стандарта ASTM

ДБ.1

1 Область применения

1.1 Данная методика испытаний содержит описание аппаратуры и методики определения потери массы углеродных волокон под воздействием горячего воздуха окружающей среды в качестве средства для определения их стойкости к окислению.

1.2 Значения, приводимые в единицах СИ, считают стандартными. Значения в скобках - математическое преобразование в дюймы и фунты, которые приводят только для справки и не считают стандартными.

1.3 Настоящий стандарт не содержит всех положений, касающихся безопасности, если таковые имеются, которые сопряжены с его использованием. Организация мероприятий по обеспечению надлежащей безопасности и гигиены труда и определение применимости нормативных ограничений перед использованием данного стандарта являются ответственностью пользователя данного стандарта. Для получения более подробной информации о факторах риска см. раздел 8.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (подраздел 3.7).

ДБ.2

4 Сводная информация по методике испытаний

4.1 Методика испытаний состоит из двух частей. В первой части задают условия воздействия для ускоренного измерения, определяют потерю веса углеродного волокна через 24 ч в воздухе при температуре 375°C (707°F). Во второй части задают условия воздействия для длительного измерения, определяют потерю веса при воздействии в течение 500 ч в воздухе при температуре 315°C (600°F).

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.5).

ДБ.3

9 Образец для испытаний и подготовка образцов

9.1 Надевают чистые перчатки для предотвращения загрязнения, в частности солью, разворачивают внешние слои, которые могут быть загрязнены ранее при работе с ними или от воздействия окружающей среды, испытуемой упаковки нити углеродного волокна и выбрасывают упаковку. Оборачивают волокно в небольшой виток весом примерно 2 г вокруг двух пальцев в перчатке и складывают концы, чтобы получить образец в виде петли.

9.2 Количество образцов. Для контроля качества проверяют не менее двух экземпляров из каждого образца. Для количественной оценки волокна проверяют не менее десяти образцов и статистически оценивают результаты, как описано в 12.4.

9.3 Удаление покрытия с волокна. Многие углеродные волокна имеют органическое покрытие для улучшения обрабатываемости, смачиваемости и адгезии к матрице. Эти материалы, как правило, присутствуют в количестве примерно 1% и обычно неустойчивы при воздействии температур, указанных в настоящем документе. Покрытие, при наличии, можно удалить путем экстракции горячим растворителем, например, метилэтилкетоном или диметилформамидом (ДМФ). Для трудноудаляемых покрытий и для контроля образца экстракцию в аппарате Сокслета следует проводить согласно методике испытаний C613/C613M. Другие типы покрытий можно удалить по методике, приведенной в 11.3.1-11.3.4.

9.4 Покрытие, оставшееся на волокне. Так как волокно обычно используют с нетронутым покрытием, то наиболее важно знать стойкость к окислению волокна с покрытием. Для определения характеристик и выбора волокон с оптимальным покрытием также необходимо знать соответствующие эффекты различных покрытий.

По этой причине желательно знать подходы для определения стойкости к окислению волокон с покрытием и без него.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.7).

ДБ.4

11 Процедура

11.1 Взвешивают каждый образец после изъятия из упаковки с точностью не менее 0,001 г. Записывают начальный вес . В этом и во всех последующих взвешиваниях используют чистые сухие щипцы из нержавеющей стали для переноса образцов.

11.2 Если необходимо удалить покрытие (см. 9.3), то проводят экстракцию в аппарате Сокслета, как это рекомендовано в методике испытаний C613/C613M, или выполняют этапы 11.3.1-11.3.4. Если удалять покрытие не требуется, пропускают этапы 11.3.1-11.3.4 и переходят к этапу 11.4.

11.3 Удаление покрытия

11.3.1 Помещают образец в сухую колбу и наливают от 100 до 200 мл (от 3,38 до 6,76 унций) растворителя метилэтилкетона. Устанавливают конденсатор на колбу и начинают охлаждение воды. Нагревают колбу на плите или нагревательной бане, чтобы довести растворитель до кипения. Образец помещают в кипящий растворитель на 15 мин. Конденсатор снимают с колбы, сливают растворитель и достают образец.

11.3.2 Высушивают образец в вакуумной печи при 77°C (170°F) при пониженном давлении 10 мм рт.ст. (1,3 кПа) в течение 30 мин.

11.3.3 Взвешивают высушенный образец с точностью не менее 0,001 г и записывают массу.

11.3.4 Повторяют этапы 11.3.1-11.3.3, пока масса не будет постоянной в пределах ±0,1 мг. Записывают окончательную массу .

11.4 Сушка

11.4.1 Сушат каждый образец в течение 16 ч в вакуумной печи при 77°C (170°F) при пониженном давлении 10 мм рт.ст. (1,3 кПа) или менее.

11.4.2 После сушки взвешивают образец с точностью не менее 0,001 г и записывают массу . Взвешивают каждый образец в тарированном стакане или тигле.

11.5 Испытание. Процедура A (краткосрочное испытание)

11.5.1 Нагревают сушильный шкаф до температуры 375°C (707°F). Образцы помещают в шкаф при температуре (375±5)°С [(707 ±9)°F] при скорости циркуляции воздуха, как указано в 6.3.

11.5.2 Устанавливают колбы с образцами в шкафу и записывают время начала.

11.5.3 Через 24,0 ч достают образцы из шкафа, охлаждают в эксикаторе, взвешивают с точностью не менее 0,001 г и записывают их массу .

11.6 Испытание. Процедура B (длительное испытание)

11.6.1 Нагревают сушильный шкаф до температуры 315°C (600°F). Образцы помещают в шкаф при температуре (315±5)°С [(600±9)°F] при скорости циркуляции воздуха, как указано в 6.3.

11.6.2 Устанавливают колбы с образцами в шкафу и записывают время начала.

11.6.3 Через 500,0 ч достают образцы и контейнеры из шкафа, охлаждают в сухой атмосфере, взвешивают с точностью не менее 0,001 г и записывают их массу (информацию о потере массы получают на промежуточных этапах для получения данных о скорости).

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.8).

ДБ.5

12 Расчеты

12.1 Покрытие волокна. Объем покрытия, % масс., определяют по формуле:

![]() , (1)

, (1)

где - процент покрытия на волокне;

- вес образца до удаления покрытия, мг;

- конечный вес образца после удаления покрытия, как в 11.3.4, мг.

12.2 Потеря веса при сушке. Потерю веса при сушке рассчитывают по формуле:

![]() или (2)

или (2)

![]() ,

,

где - потеря веса при сушке, %;

- как в 12.1;

- как в 12.1;

- вес образца после сушки, как в 11.4.2, мг.

12.3 Потеря веса при окислении воздухом. Относительную потерю веса при окислении, % масс., рассчитывают по формуле:

![]() , (3)

, (3)

где - потеря веса при сушке в горячем воздухе, %;

- вес образца после воздействия горячим воздухом, мг;

- как в 12.2.

12.4 Статистическая оценка. Среднее значение , стандартное отклонение s и коэффициент вариации % CV для каждой выборки из десяти или более испытанных образцов рассчитывают по формуле:

;

; ;

;

% CV=(s/X) 100, (4)

где N - число образцов для испытаний, 10;

- потеря веса

образца.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.9).

ДБ.6

13 Протокол

13.1 Протокол испытаний должен содержать:

13.1.1 полную идентификацию оцениваемого материала, в том числе тип волокна, происхождение, форму кодового номера(ов) производителя, предысторию, тип предшествующего продукта, тип и характер покрытия и уровни примесей, если они известны;

13.1.2 процедуры удаления покрытия и выдержку, если они отличаются от указанных в данном документе;

13.1.3 число образцов, испытанных в данной выборке;

13.1.4 определение используемой процедуры испытаний;

13.1.5 потерю массы при сушке; среднее значение и стандартное отклонение плюс коэффициент вариации, если N - не менее 10;

13.1.6 процентное содержание покрытия на волокне; среднее значение, стандартное отклонение; коэффициент вариации, если N - не менее 10;

13.1.7 процентное соотношение потери веса при сушке в воздухе; среднее значение, стандартное отклонение; коэффициент вариации, если N - не менее 10;

13.1.8 дату испытания.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.10).

Приложение ДВ

(справочное)

Перечень модификаций разного типа

Таблица ДВ.1

Структурный элемент (раздел, подраздел, пункт, подпункт, таблица, приложение) | Модификация |

Раздел 2 Нормативные ссылки | Дополнить: |

Раздел 4 Оборудование | Дополнить пунктом: |

Приложение ДГ

(справочное)

Сведения о замене ссылок

Таблица ДГ.1

Структурный элемент (раздел, подраздел, пункт, подпункт, таблица, приложение) | Модификация |

Раздел 2 Нормативные ссылки | Ссылка на ASTM С613/С613М-97(2008) "Стандартная методика испытаний определения содержания составных частей в композиционных препрегах методом экстракции в аппарате Сокслета" заменена ссылкой на ГОСТ 32667-2014 (ISO 11566:1996) "Волокно углеродное. Определение свойств при растяжении элементарной нити" |

Приложение ДД

(справочное)

Сравнение структуры стандарта ASTM со структурой межгосударственного стандарта

Таблица ДД.1

Структура стандарта ASTM D4102-82(2008) | Структура межгосударственного стандарта | |||||

Раздел | Пункт | Подпункт | Раздел | Подраздел | Пункт | Подпункт |

1 | 1.1 | - | 1 | - | - | - |

1.2 | - | - | - | - | ||

1.3 | - | - | - | - | ||

2 | 2.1 | - | 2 | - | - | - |

3 | 3.1-3.3 | - | - | |||

4 | 4.1 | - | 3 | - | - | - |

5 | 5.1 | - | - | |||

6 | 6.1 | - | 4 | 4.1 | - | - |

6.2 | - | 4.2 | - | - | ||

6.3 | - | 4.3 | - | - | ||

6.4 | - | 4.4 | - | - | ||

6.5 | - | - | - | |||

6.6 | - | 4.5 | - | - | ||

6.7 | - | 4.6 | - | - | ||

6.8 | - | 4.7 | - | - | ||

6.9 | - | 4.8 | - | - | ||

- | 4.9 | - | - | |||

7 | 7.1 | - | 4.10 | - | - | |

8 | 8.1 | - | - | |||

- | 5 | 5.1 | 5.1.1 | - | ||

9 (11) | 9.1 | - | 5.2 | 5.2.1 | - | |

9.2 | - | 5.2.2 | - | |||

9.3-9.4, 11.2 | - | 5.2.3 | - | |||

11.3 | 11.3.1 | 5.2.3.1-5.2.3.2 | ||||

11.3.2-11.3.4 | 5.2.3.3-5.2.3.4 | |||||

11.4 | 11.4.1-11.4.2 | 5.2.3.3 | ||||

11.1 | - | 5.2.4 | - | |||

10 | 10.1 | - | 6 | 6.1 | 6.1.1 | - |

11.5 | 11.5.1 | - | 6.2 | 6.2.1 | - | |

11.5.2 | - | - | ||||

11.5.3 | - | - | 6.2.2 | - | ||

11.6 | 11.6.1 | - | 6.3 | 6.3.1 | - | |

11.6.2 | - | - | ||||

11.6.3 | - | - | 6.3.2 | - | ||

12 | 12.1 | - | 7 | 7.1 | - | - |

12.2 | - | 7.2 | - | - | ||

12.3 | - | 7.3 | - | - | ||

12.4 | - | 7.4 | - | - | ||

- | 7.5 | - | - | |||

- | 7.6 | - | - | |||

13 | 13.1-13.1.8 | - | 8 | - | - | - |

14 | 14.1 | - | - | |||

- | Приложения | ДА-ДД | ||||

Примечания 1 Разделы 3, 5, 8 примененного стандарта ASTM исключены из настоящего стандарта в связи с тем, что они имеют рекомендательный, поясняющий или справочный характер. 2 Раздел 14 примененного стандарта ASTM исключен из настоящего стандарта, т.к. в нем отсутствуют требования к точности, не указаны нормы по погрешности и ее составляющих данного метода испытаний. 3 Разделы 6 и 7 стандарта ASTM объединены в раздел 4 межгосударственного стандарта в соответствии с требованиями ГОСТ 1.5-2001 (пункт 7.9.5). 4 Разделы 10 и 11 стандарта ASTM объединены в раздел 6 межгосударственного стандарта в соответствии с требованиями ГОСТ 1.5-2001 (пункт 7.9.5). 5 Внесены дополнительные приложения ДА-ДД в соответствии с требованиями, установленными к оформлению межгосударственного стандарта, модифицированного по отношению к стандарта* ASTM. | ||||||

________________

* Текст документа соответствует оригиналу. - .

УДК 677.529.012.6:006.354 | МКС 59.100.20 | MOD |

Ключевые слова: углеродное волокно, термоокислительное сопротивление | ||

Электронный текст документа

и сверен по:

, 2016

, (5)

, (5) , (6)

, (6) , (7)

, (7) , (8)

, (8) , (9)

, (9) , (10)

, (10)