ГОСТ 28006-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЛЕНТА УГЛЕРОДНАЯ КОНСТРУКЦИОННАЯ

Технические условия

Structural carbon strip. Specifications

МКС 59.100.20

Дата введения 2023-05-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Аргон" (ООО "Аргон") при участии Объединения юридических лиц "Союз производителей композитов"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 января 2023 г. N 158-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 апреля 2023 г. N 284-ст межгосударственный стандарт ГОСТ 28006-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 мая 2023 г.

5 ВЗАМЕН ГОСТ 28006-88

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на углеродную конструкционную ленту, предназначенную для изготовления углекомпозитов конструкционного назначения, наполнения прессовочных материалов различного назначения и других технических целей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

________________

________________

ГОСТ 25.601 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания плоских образцов на растяжение при нормальной, повышенной и пониженной температурах

ГОСТ 25.604 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на изгиб при нормальной, повышенной и пониженной температурах

ГОСТ 1908 Бумага конденсаторная. Общие технические условия

ГОСТ 2603 Реактивы. Ацетон. Технические условия

ГОСТ 2768 Ацетон технический. Технические условия

ГОСТ 3811 (ИСО 3801-77, ИСО 3932-76, ИСО 3933-76) Материалы текстильные. Ткани, нетканые полотна и штучные изделия. Методы определения линейных размеров, линейной и поверхностной плотностей

ГОСТ 5962 Спирт этиловый ректификованный из пищевого сырья. Технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 8273 Бумага оберточная. Технические условия

ГОСТ 9481 Ящики из гофрированного картона для химических нитей. Технические условия

ГОСТ 10292 Стеклотекстолит конструкционный. Технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 13344 Шкурка шлифовальная тканевая водостойкая. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15139 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 17308 Шпагаты. Технические условия

ГОСТ 17811 Мешки полиэтиленовые для химической продукции. Технические условия

ГОСТ 18694 Смолы фенолформальдегидные твердые. Технические условия

ГОСТ 22852 Ящики из гофрированного картона для продукции приборостроительной промышленности. Технические условия

________________

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25388 Волокна химические. Упаковка, маркировка, транспортирование и хранение

ГОСТ 26277 Пластмассы. Общие требования к изготовлению образцов для испытания способом механической обработки

ГОСТ 32085 Волокна химические (синтетические). Требования безопасности

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ 32833 Круги алмазные отрезные. Технические условия

ГОСТ 33519 Композиты полимерные. Метод испытания на сжатие при нормальной, повышенной и пониженной температурах

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1 однонаправленный препрег: Препрег, в котором в качестве армирующего наполнителя используются ровинги или нити, уложенные вплотную друг к другу в одном направлении.

3.2 основные компоненты эпоксидного компаунда (эпоксидная основа): Компоненты эпоксидного компаунда, обуславливающие основные физико-механические показатели матрицы углекомпозита.

Примечания

1 К основным компонентам относятся термореактивные смолы, разбавители, катализаторы.

2 Типы и/или марки и количественное соотношение основных компонентов в эпоксидном компаунде приведены в разделе 8.

3.3 эпоксидный компаунд: Однородная смесь эпоксидной основы со спирто-ацетоновой смесью.

4 Классификация

По основным эксплуатационным (потребительским) характеристикам углеродную ленту подразделяют на типы:

- ЛУ-П/0,1-А: лента углеродная, с поверхностной обработкой, толщина мононослоя углекомпозита 0,1 мм, предел прочности при растяжении углекомпозита не менее 0,7 ГПа;

- ЛУ-П/0,1-Б: лента углеродная, с поверхностной обработкой, толщина монослоя углекомпозита 0,1 мм, предел прочности при растяжении углекомпозита не менее 0,6 ГПа;

- ЛУ-П/0,2-А: лента углеродная, с поверхностной обработкой, толщина монослоя углекомпозита 0,2 мм, предел прочности при растяжении углекомпозита не менее 0,7 ГПа;

- ЛУ-П/0,2-Б: лента углеродная, с поверхностной обработкой, толщина монослоя углекомпозита 0,2 мм, предел прочности при растяжении углекомпозита не менее 0,6 ГПа;

- ЭЛУР-П-А: лента углеродная разреженная, с поверхностной обработкой, предел прочности при растяжении углекомпозита не менее 0,9 ГПа;

- ЭЛУР-П-Б: лента углеродная разреженная, с поверхностной обработкой, предел прочности при растяжении углекомпозита не менее 0,8 ГПа;

- ЭЛУР-0,08ПА: лента углеродная разреженная, с поверхностной обработкой, толщина монослоя углекомпозита 0,08 мм; предел прочности при растяжении углекомпозита не менее 0,9 ГПа.

5 Технические требования

5.1 Основные показатели и характеристики

5.1.1 Углеродную ленту следует изготавливать в соответствии с требованиями настоящего стандарта, нормативного документа или технической документации, утвержденной в установленном порядке. Углеродная лента вырабатывается полотняного переплетения по основе и утку из ПАН-нитей 33,3 текс. По физико-механическим показателям углеродная лента и углекомпозит, армированный углеродной лентой, должны соответствовать требованиям, приведенным в таблице 1.

5.1.2 На ленте не допускаются следующие пороки:

- отсутствие уточной нити на участке ленты длиной более 5 см;

- смоляные пятна диаметром более 5 см;

- прогары диаметром более 2 см;

- отсутствие одной основной нити длиной более 1,5 м на участках ленты, кратных 50 м.

Таблица 1 - Физико-механические показатели углеродной ленты и углекомпозита

Показатели углеродной ленты | Показатели углекомпозита | ||||||||||

Тип | Ширина, мм | Линей- ная плот- ность, г/м | Плот- ность нити, г/см | Коли- чество нитей на 10 см | Предел прочности при растяжении, ГПа (кгс/мм ), не менее | Предел прочности при сжатии, ГПа (кгс/мм ), не менее | Модуль упругости при изгибе, ГПа (кгс/мм ) | Объемная доля напол- нителя, % | Плот- ность, г/см | Толщина моно- слоя, мм | Порис- тость, %, не более |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

ЛУ-П/0,1-А | 255±20 | 30±5 | 1,69±0,05 | 400±25 | 0,7 (70) | 0,7 (70) | 157±25 (15700±2500) | 62±4 | 1,49±0,05 | 0,10-0,12 | 3,5 |

ЛУ-П/0,1-Б | 255±20 | 30±5 | 1,69±0,05 | 400±25 | 0,6 (60) | 0,7 (70) | 157±25 (15700±2500) | 62±4 | 1,49±0,05 | 0,10-0,12 | 3,5 |

ЛУ-П/0,2-А | 255±20 | 35±5 | 1,69±0,05 | 485±30 | 0,7 (70) | 0,7 (70) | 157±25 (15700±2500) | 62±4 | 1,49±0,05 | 0,11-0,15 | 3,5 |

ЛУ-П/0,2-Б | 255±20 | 35±5 | 1,69±0,05 | 485±30 | 0,6 (60) | 0,7 (70) | 157±25 (15700±2500) | 62±4 | 1,49±0,05 | 0,11-0,15 | 3,5 |

ЭЛУР-П-А | 245±30 | 30±5 | 1,71±0,04 | 420±25 | 0,9 (90) | 0,9 (90) | ( ) | 63±4 | 1,50±0,05 | 0,11-0,13 | 3,5 |

ЭЛУР-П-Б | 245±30 | 30±5 | 1,71±0,04 | 420±25 | 0,8 (80) | 0,8 (80) | ( ) | 63±4 | 1,50±0,05 | 0,11-0,13 | 3,5 |

ЭЛУР-0,08ПА | 220±20 | 15±5 | 1,71±0,04 | 570±25 | 0,9 (90) | 0,9 (90) | ( ) | 63±4 | 1,50±0,05 | 0,07-0,09 | 3,5 |

5.2 Требования к сырью, материалам и покупным изделиям

Для изготовления углеродной ленты применяется крученая полиакрилонитрильная нить, с направлением крутки S. Полиакрилонитрильная нить должна быть блестящей, неокрашенной, номинальной линейной плотностью 33,3 текс с числом элементарных нитей 300.

5.3 Комплектность

Каждая партия ленты должна сопровождаться документом, удостоверяющим качество с указанием:

- наименования предприятия-изготовителя или его товарного знака;

- типа ленты;

- номера партии;

- результатов испытаний;

- массы(нетто) ленты в партии, кг;

- количества катушек в партии, шт.;

- гарантийного срока хранения;

- даты изготовления;

- обозначения настоящего стандарта;

- штампа и подписи отдела технического контроля.

5.4 Упаковка

5.4.1 Углеродная лента должна быть ровно и плотно намотана в рулон на двухфланцевую катушку с посадочным отверстием 95 мм. Между слоями ленты прокладывают конденсаторную бумагу по ГОСТ 1908 шириной, равной ширине катушки. Допускается использование других прокладочных материалов, не ухудшающих качество углеродной ленты.

5.4.2 Рулон должен состоять из одного или двух кусков ленты длиной не менее 50 м каждый. В местах соединения кусков должны быть проложены сигнальные метки.

5.4.3 Масса ленты на катушке должна быть не более 15 кг.

5.4.4 Каждую катушку обертывают бумагой по ГОСТ 8273, перевязывают шпагатом по ГОСТ 17308, упаковывают в полиэтиленовый мешок по ГОСТ 10354 или ГОСТ 17811. Затем на катушку, с двух сторон, надевают картонные вставки и укладывают горизонтально по одной катушке в ящик из гофрированного картона по ГОСТ 22852 или ГОСТ 9481.

5.5 Маркировка

5.5.1 На верхний фланец катушки приклеивают ярлык с указанием:

- типа ленты;

- номера партии и катушки;

- массы ленты (нетто), кг;

- количество кусков.

5.5.2 На каждый ящик приклеивают ярлык с указанием:

- наименования предприятия-изготовителя или его товарного знака;

- типа ленты;

- номера партии и катушки;

- количества кусков ленты в рулоне;

- массы ленты (нетто), кг;

- даты изготовления;

- обозначения настоящего стандарта.

На ярлыке ящика, в который вложен сопроводительный документ о качестве, дополнительно указывают: "Паспорт здесь".

5.5.3 Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционных знаков: "Хрупкое. Осторожно", "Беречь от влаги", "Верх".

6 Требования безопасности и охраны окружающей среды

6.1 Требования безопасности - по ГОСТ 32085.

6.2 Углеродная лента нетоксична, невзрывоопасна, непожароопасна, температура самовоспламенения более 1500°C.

6.3 При производстве и применении углеродных лент в воздушную среду производственных помещений выделяется пыль.

Пыль углеродных материалов обладает раздражающим действием на слизистые оболочки дыхательных путей и кожные покровы работающих.

Допустимое содержание вредных веществ в воздухе рабочей зоны не должно превышать предельно допустимых концентраций, утвержденных в установленном порядке - по ГОСТ 12.1.005.

6.4 Контроль содержания вредных веществ в воздухе рабочей зоны следует проводить в соответствии с ГОСТ 12.1.007 или по нормативным документам, действующим на территории страны - изготовителя продукции.

6.5 Для защиты органов дыхания следует применять противопылевый (противоаэрозольный) респиратор, а для защиты кожного покрова применяют спецодежду и средства индивидуальной защиты (халаты, косынки, костюмы, кремы и пасты).

6.6 Для обеспечения чистоты воздуха в рабочей зоне производственные помещения должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021.

6.7 Выбросы вредных веществ в атмосферу не должны превышать предельно допустимых выбросов (ПДВ), утвержденных в установленном порядке.

6.8 Углеродная лента при комнатной температуре химически инертна.

6.9 В случае образования отходов ленты осуществляют утилизацию ленты на специализированном полигоне промышленных отходов в соответствии с действующими правилами накопления и захоронения отходов. Допускается передача отходов углеродной ленты в специализированные компании для дальнейшей переработки.

6.10 Общие требования к охране окружающей среды - в соответствии с ГОСТ 17.2.3.02 или по нормативным документам, действующим на территории страны - изготовителя продукции.

7 Правила приемки

7.1 Для проверки углеродной ленты на соответствие техническим требованиям, установленным в таблице 1, проводят приемо-сдаточные, периодические и типовые испытания. Все показатели таблицы 1 проверяют при приемо-сдаточных, периодических и типовых испытаниях.

7.2 Приемо-сдаточные испытания проводят с целью контроля соответствия характеристик продукции требованиям настоящего стандарта. Приемо-сдаточным испытаниям подвергается каждая партия углеродной ленты.

7.2.1 Партией считают количество ленты одного типа, одной марки и одного способа производства, оформленное одним документом о качестве.

Масса партии должна быть не более 100 кг.

Допускается по требованию потребителя изменять массу партии.

7.2.2 Углеродная лента проходит сплошной контроль для проверки качества ленты по внешнему виду, массе катушек, соответствию упаковки и маркировки.

7.2.3 Для проверки качества ленты по показателям таблицы 1 используется выборочный контроль, от партии отбирают одну катушку.

7.2.4 При получении неудовлетворительных результатов испытаний хотя бы по одному показателю по нему проводят повторную проверку удвоенного количества единиц продукции, отобранных от той же партии. Результаты повторных испытаний распространяют на всю партию.

7.2.5 За результат испытаний принимают среднее арифметическое значение для каждого показателя.

7.3 Периодические испытания проводят с целью подтверждения качества продукции и стабильности технологического процесса в установленный период. Периодические испытания проводят не реже одного раза в 6 мес. Для проверки качества ленты по внешнему виду, массе катушек, соответствию упаковки и маркировки проводят сплошной контроль. Для проверки качества ленты по показателям таблицы 1 используют выборочный контроль, от партии отбирают одну катушку.

7.4 Типовые испытания проводят на соответствие требованиям настоящего стандарта по всем показателям, приведенным в таблице 1, при изменении технологического процесса или замене исходных материалов.

При получении неудовлетворительных результатов типовых испытаний хотя бы по одному из показателей изменения в соответствующую утвержденную документацию не вносят. Принимают решение о дальнейшем проведении работ и об использовании единиц продукции, изготовленных с учетом предлагавшихся изменений. Результаты типовых испытаний оформляют актом.

7.5 Квалификационные испытания, проводимые по ГОСТ 15.001, должны предшествовать приемке продукции, выпуск которой предприятием-изготовителем начат впервые.

Квалификационные испытания носят статус периодических испытаний при приемке продукции, вплоть до получения результатов очередных периодических испытаний.

8 Методы испытаний

8.1 Для проведения испытаний от катушки отбирают пробу в виде отрезка ленты длиной от 10 до 25 м.

8.2 Определение ширины ленты - по ГОСТ 3811.

8.3 Определение линейной плотности ленты - по ГОСТ 3811.

8.4 Количество нитей на 10 см ленты определяют путем деления количества нитей исходной ленты на ширину углеродной ленты.

________________

Массу ленты на катушке m, кг, вычисляют по формуле

Вычисление проводят с точностью до второго десятичного знака с последующим округлением до первого десятичного знака.

8.7 Пороки внешнего вида определяют путем осмотра поверхности ленты.

8.8 Определение физико-механических показателей углекомпозита проводят на образцах для испытаний. Образцы углекомпозита изготавливают на эпоксидном компаунде N 1 (см. 8.8.1) или эпоксидном компаунде N 2 (см. 8.8.2) методом прямого прессования.

При возникновении разногласий для изготовления углекомпозита используют эпоксидный компаунд N 2.

8.8.1 Эпоксидный компаунд N 1 готовят из компонентов, наименование которых и количественное соотношение (по массе) указано в таблице 2.

Допускается использовать готовый эпоксидный компаунд, не ухудшающий свойства углеродной ленты.

Примечания

1 Концентрация эпоксидной основы в спирто-ацетоновой смеси, при данном соотношении компонентов, составляет 50%.

2 Температура отверждения эпоксидного компаунда 175°C.

Таблица 2 - Количественное соотношение компонентов эпоксидного компаунда N 1

Наименование компонента | Количество массовых частей компонента |

Эпоксидно-новолачная смола с массовой долей гидроксильных групп не менее 18% | 100,0 |

Фурфурилглицидиловый эфир | 20,0 |

Трехфтористый бор с бензиламином в 50%-ном растворе диэтиленгликоля | 3,6 |

Смола СФ-341А по ГОСТ 18694 | 6,0 |

Спирт этиловый по ГОСТ 5962 | 43,2 |

Ацетон по ГОСТ 2603 или по ГОСТ 2768 | 86,4 |

8.8.1.1 Для ускорения процесса приготовления эпоксидного компаунда эпоксидно-новолачную смолу разогревают при температуре от 60°C до 80°C до состояния расплава, а смолу СФ-341А подвергают размолу на вальцах или в шаровых мельницах.

8.8.1.3 Расчетное количество спирто-ацетоновой смеси заливают в реактор, затем при работающей мешалке загружают расчетное количество остальных компонентов (в любой последовательности). Смесь перемешивают при температуре от 15°C до 25°C в течение от 3 до 4 ч до получения гомогенного раствора.

8.8.1.4 Допускается готовить эпоксидный компаунд вручную, общей массой не более 10 кг, путем смешивания компонентов, добавляемых порциями в расчетное количество спирто-ацетоновой смеси.

8.8.1.5 Срок хранения эпоксидного компаунда в герметично закрытой таре, при температуре не выше 25°C шесть месяцев со дня изготовления.

8.8.2 Эпоксидный компаунд N 2, готовят из компонентов, наименование которых и количественное соотношение (по массе) указано в таблице 3.

Примечания

1 Концентрация эпоксидной основы в спирто-ацетоновой смеси, при данном соотношении компонентов, составляет (55±5)%.

Таблица 3 - Количественное соотношение компонентов эпоксидного компаунда N 2

Наименование компонента | Количество массовых частей компонента |

Смола ЭД-20 по нормативному документу | 100 |

Смола СФ-341А по ГОСТ 18694 | 70 |

Спирто-ацетоновая смесь, составленная из компонентов: - спирт этиловый по ГОСТ 5962; - ацетон по ГОСТ 2603 или ГОСТ 2768 в соотношении 1:1 (по массе) | 170 |

________________

8.8.2.1 Для ускорения процесса приготовления эпоксидного компаунда смолу СФ-341А подвергают размолу на вальцах.

8.8.2.3 Расчетное количество спирто-ацетоновой смеси заливают в реактор, затем при работающей мешалке загружают расчетное количество смолы ЭД-20 и измельченной смолы СФ-341А. Смесь перемешивают при температуре от 15°C до 25°C в течение от 1 до 2 ч до получения гомогенного раствора.

8.8.2.4 Допускается готовить эпоксидный компаунд вручную, общей массой не более 10 кг, путем смешивания компонентов, добавляемых порциями в расчетное количество спирто-ацетоновой смеси.

8.8.2.5 Срок хранения эпоксидного компаунда в герметически закрытой таре при температуре не выше 25°C составляет тридцать суток со дня изготовления.

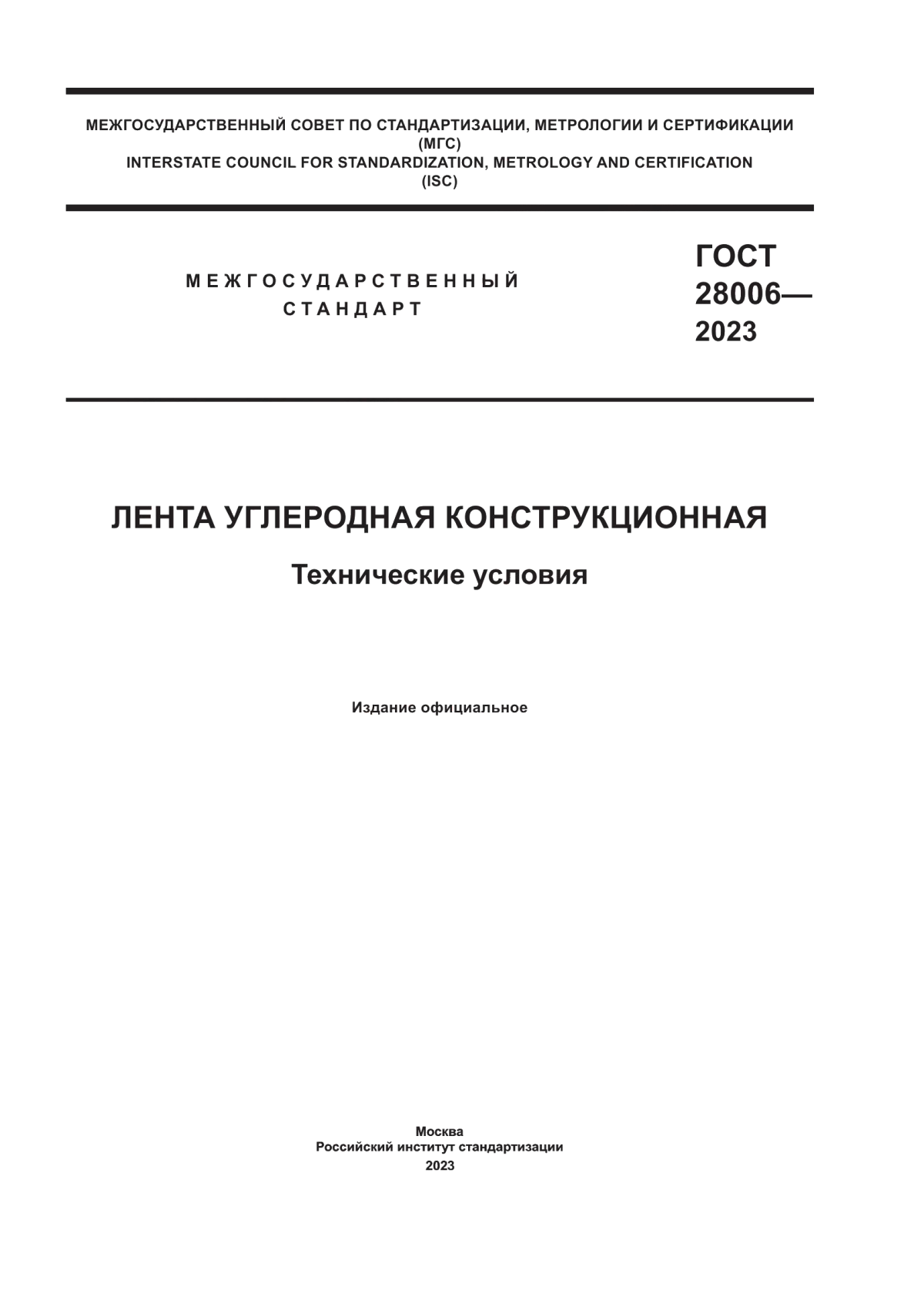

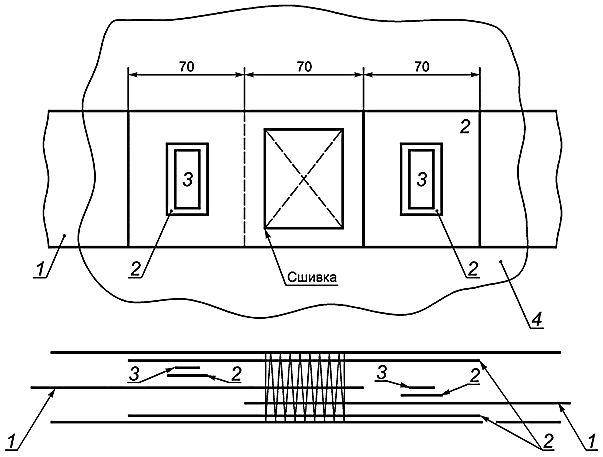

8.8.3 Изготовление углекомпозита проводят методом прямого прессования пакета, сформированного из однослойного препрега. При изготовлении однослойного препрега из лент, отобранных от нескольких партий, рекомендуется подготовку лент для пропитки проводить следующим образом: отрезают от каждой партии ленты отрезок длиной от 5 до 20 м, скрепляют отрезки последовательно, сваривая их концы полиэтиленовой пленкой с помощью ролика (утюга), нагретого до температуры (105±5)°С, прошивают хлопчатобумажной нитью N 10, маркируют каждый отрезок, указывая номер партии, номер катушки, дату проведения пропитки (бирку вставляют под полиэтиленовую пленку). Схема соединения образцов разных партий углеродной ленты для одной пропитки при изготовлении однослойного препрега показана на рисунке 1.

|

1 - лента углеродная; 2 - полиэтиленовая пленка; 3 - этикетка; 4 - целлофан

Рисунок 1 - Схема соединения образцов разных партий углеродной ленты для одной пропитки

8.8.3.1 При изготовлении однослойного препрега углеродную ленту рекомендуется пропитывать на вертикальной пропиточной машине со снятыми отжимными валиками. Соединение углеродной ленты с заправочным полотном выполняют свариванием концов ткани и заправочного полотна полиэтиленовой пленкой с помощью ролика (утюга), нагретого до температуры от 100°С до 110°С, и сшивают хлопчатобумажной нитью N 10.

8.8.3.2 Приготовленный эпоксидный компаунд загружают в ванну пропиточной машины до уровня, соответствующего более половины диаметра направляющего ролика, в ходе процесса уровень эпоксидного компаунда должен поддерживаться постоянным.

8.8.3.3 В процессе пропитки контролируют:

- равномерность натяжения нитей ленты по ширине (визуально);

- уровень эпоксидного компаунда в ванне (визуально);

- плотность эпоксидного компаунда по ареометру;

- температуру по зонам сушильной шахты пропиточной машины по приборам.

8.8.3.4 В готовом однослойном препреге контролируют массовую долю эпоксидного компаунда и летучих веществ согласно 8.8.3.7.

8.8.3.5 Однослойный препрег должен удовлетворять следующим требованиям:

для эпоксидного компаунда N 1:

- массовая доля эпоксидного компаунда от 36% до 41%;

- массовая доля летучих веществ от 1,5% до 3,0%;

для эпоксидного компаунда N 2:

- массовая доля эпоксидного компаунда от 35% до 40%;

- массовая доля летучих веществ от 1,5% до 3,0%.

8.8.3.6 После пропитки рулон однослойного препрега разрезают по месту соединения отрезков ленты.

8.8.3.7 Для определения параметров однослойного препрега от каждого отрезка отбирают образцы пропитанной ленты длиной 0,25 м, исключая часть препрега длиной 0,1 м от места соединения концов ленты.

Определение массовых долей эпоксидного компаунда и летучих веществ в однослойном препреге осуществляется на предварительно взвешенных с погрешностью не более 0,0001 г образцах. Образцы высушивают в течение от 10 до 15 мин в сушильном шкафу, нагретом до (160±5)°С, затем помещают в эксикатор и охлаждают до комнатной температуры. Охлажденные образцы взвешивают и рассчитывают массовую долю летучих веществ С, %, в препреге по формуле

где Р - масса образца (препрега) до высушивания, г;

Вычисление проводят с точностью до первого десятичного знака с последующим округлением до целого числа.

За результат испытания принимают среднее арифметическое значение всех определений (за минимально допустимое количество, принимается два взвешивания).

Для определения массовой доли эпоксидного компаунда высушенные образцы помещают в тигли, доведенные до постоянной массы, выжигают в муфельной печи при температуре (395±5)°С до постоянной массы в течение от 6 до 7 ч. Тигли с выжженными образцами помещают в эксикатор, охлаждают до комнатной температуры. Охлажденные образцы взвешивают, вычитают массу тигля и рассчитывают массовую долю эпоксидного компаунда А, %, в препреге по формуле

Вычисление проводят с точностью до первого десятичного знака с последующим округлением до целого числа.

За результат испытания принимают среднее арифметическое значение всех определений (за минимально допустимое количество, принимается два взвешивания).

8.8.3.9 Заготовки укладывают в матрицу пресс-формы и формируют пакет без волнистости, складок и коробления. В качестве антиадгезива рекомендуется применять полипропиленовую или фторопластовую пленку.

8.8.3.10 Число слоев однослойного препрега в пакете должно соответствовать требованиям, указанным в таблице 4, и обеспечивать толщину углекомпозита от 1,0 до 1,2 мм.

Таблица 4 - Число слоев однослойного препрега

Обозначение ленты | Число слоев препрега в пакете |

ЭЛУР-0,08ПА | 13±1 |

ЭЛУР-П-А, Б | 9±1 |

ЛУ-П/0,1-А, Б | 9±2 |

ЛУ-П/0,2-А, Б | 8±2 |

8.8.3.11 Пресс-форму с пакетом из однослойного препрега загружают в холодный пресс, который смыкают, включают обогрев и устанавливают давление из расчета удельного давления прессования, согласно таблице 5. Увеличение температуры осуществляют со скоростью от 2°С до 3°С в минуту с одновременным приложением давления и выдерживают при заданной температуре и давлении в течение времени согласно таблице 5.

Таблица 5 - Режим прессования пакета из однослойного препрега

Номер эпоксидного компаунда | Размер плиты, мм | Удельное давление, кгс/см | Температура, °С | Время выдерживания, ч |

1 | 280 230 | 6,5±0,5 | 170-175 | 6 |

2 | 280 230 | 6,5±0,5 | 145-155 | 4 |

8.8.3.12 Пресс-форму с изготовленным углекомпозитом охлаждают в прессе до температуры 40°С, затем снимают давление и распрессовывают пресс-форму.

8.8.3.13 Отпрессованные плиты углекомпозита должны иметь гладкую поверхность без вздутий, трещин и расслоений.

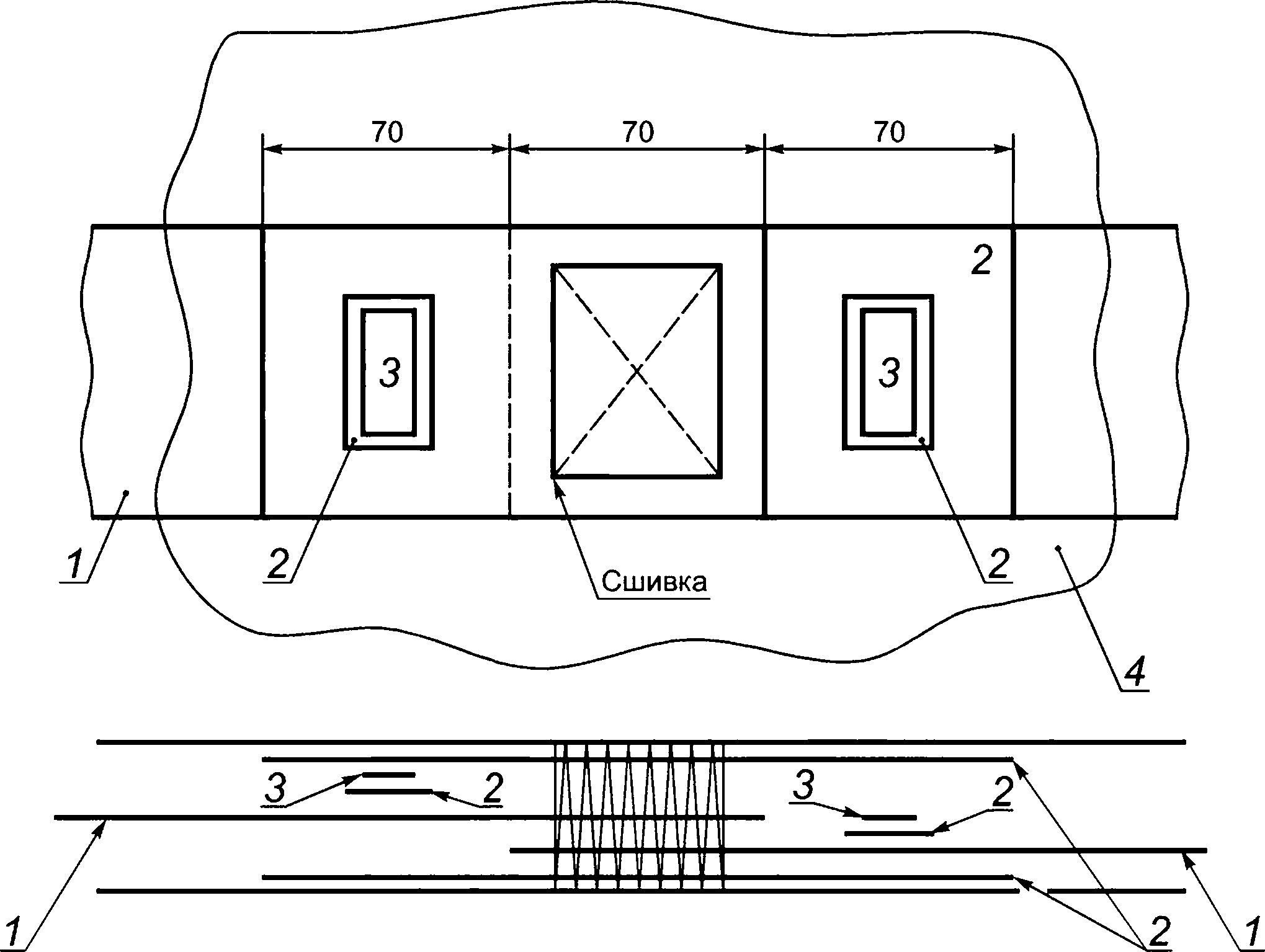

8.8.4 Резку плит выполняют алмазными отрезными кругами по ГОСТ 32833 диаметром 150, 200, 250 мм, шириной алмазного слоя от 1,0 до 2,5 мм, на основе алмазного порошка АСК, зернистого 315/250-250/160 мкм на металлической связке М1, с концентрацией 100% или на гальванической никелевой связке при линейной скорости резания от 30 до 40 м/с и продольной подаче от 1 до 2 м/мин по разметке. Схема разрезки плиты углекомпозита показана на рисунке 2.

|

1 - зона приклеивания накладок на заготовки образцов для испытания на растяжение; 2 - зона изготовления образцов для испытания на сжатие; 3 - зона изготовления образцов для испытания на изгиб; 4 - зона изготовления образцов для определения состава материала

Рисунок 2 - Схема разрезки плиты углекомпозита

8.8.5.1 Для приклеивания накладок применяют полимерный пленочный клей горячего отверждения на основе эпоксидных смол. Допускается наличие натеков клея по периметру накладок и поверхности образца размером до 0,5 мм.

8.8.5.2 Рекомендуется проводить подготовку поверхностей заготовок и накладок к склеиванию путем обезжиривания бензином-растворителем для резиновой промышленности и последующим ошкуриванием шлифовальной шкуркой N 16 или N 20 по ГОСТ 13344.

8.8.5.3 Для равномерного распределения давления при склеивании рекомендуется подкладывать с нижней стороны образца слой компенсирующего материала типа вакуумной резины толщиной от 1,0 до 1,5 мм. После приклеивания накладок заготовки разрезают на образцы, предназначенные для испытаний на растяжение. Изготовление образцов осуществляют способом механической обработки по ГОСТ 26277.

8.8.6 Испытания образцов изготовленного углекомпозита для определения объемной доли наполнителя, объемной доли эпоксидного компаунда и пористости проводят до начала проведения механических испытаний.

Корректным считают разрушение только в рабочей зоне образца. По окончании испытания проводят анализ разрушения, определяя тип, зону и местоположение разрушения в соответствии с приложением А.

8.8.8 Определение предела прочности при сжатии углекомпозита проводят в соответствии с ГОСТ 33519 со следующим дополнением: использовать образцы-полоски без накладок с сохранением рабочей зоны образца от 4 до 7 мм.

8.8.9 Определение модуля упругости при изгибе углекомпозита - по ГОСТ 25.604.

8.8.10 Определение объемной доли наполнителя, объемной доли эпоксидного компаунда и пористости углекомпозита проводят на трех пробах массой от 0,5 до 1,0 г. Для этого используются:

________________

- эксикатор по ГОСТ 25336;

- печь муфельную с температурой нагрева не менее 900°С.

где m - масса пробы после выжигания, г;

Вычисление проводят с точностью до первого десятичного знака с последующим округлением до целого числа.

За результат испытания принимают среднее арифметическое значение всех определений.

Вычисление проводят с точностью до первого десятичного знака с последующим округлением до целого числа.

За результат испытания принимают среднее арифметическое значение всех определений.

8.8.10.4 Пористость П углекомпозита, %, вычисляют по формуле

Вычисление проводят с точностью до второго десятичного знака с последующим округлением до первого десятичного знака.

За окончательный результат принимают среднее арифметическое значение всех результатов определений.

8.8.11 Определение плотности углекомпозита проводят методом гидростатического взвешивания в соответствии с ГОСТ 15139 со следующим дополнением: для определения берут три пробы массой от 0,5 до 1,0 г. Боковые поверхности пробы зачищают до гладкой поверхности. Пробу взвешивают на аналитических весах с погрешностью не более 0,0001 г, затем погружают в спирт для удаления с поверхности пузырьков воздуха и вытирают фильтровальной бумагой.

8.8.11.2 Пробу с проволокой погружают в дистиллированную воду и взвешивают с погрешностью не более 0,0001 г.

Взвешивание проволоки без пробы проводят при том же уровне погружения.

m - масса пробы на воздухе, г;

При использовании электронных аналитических весов с погрешностью не более 0,0001 г взвешивание проб и вычисление плотности углекомпозита рекомендуется проводить в соответствии с нормативными документами на используемые весы.

Вычисление проводят с точностью до третьего десятичного знака с последующим округлением до второго десятичного знака.

8.8.12 Толщину монослоя углекомпозита определяют путем деления толщины углекомпозита на количество уложенных слоев однослойного препрега. Толщину углекомпозита измеряют с погрешностью не более 0,01 мм микрометром по ГОСТ 6507 с пределами измерения от 0 до 25 мкм.

Толщину монослоя углекомпозита t, мм, вычисляют по формуле

где h - толщина углекомпозита, мм;

n - число слоев однослойного препрега, уложенных в пресс-форму.

Вычисление проводят с точностью до третьего десятичного знака с последующим округлением до второго десятичного знака.

За результат испытания принимают среднее арифметическое значение всех определений.

9 Транспортирование и хранение

Транспортирование и хранение по ГОСТ 25388 со следующим дополнением: углеродную ленту в упакованном виде хранят на стеллажах и поддонах в крытых складских помещениях при температуре не ниже 10°С и относительной влажности воздуха не более 80%.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие углеродной ленты требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

10.2 Гарантийный срок хранения - пять лет со дня изготовления.

По истечении гарантийного срока хранения углеродная лента может быть использована после проведения ее проверки по физико-механическим показателям углеродной ленты в углекомпозите, приведенным в таблице 1 настоящего стандарта.

Испытания проводят на удвоенном количестве образцов, отобранных от проверяемой партии. В случае соответствия показателей требованиям настоящего стандарта углеродная лента может быть использована по назначению.

Приложение А

(справочное)

Типовые разрушения образцов и их обозначения

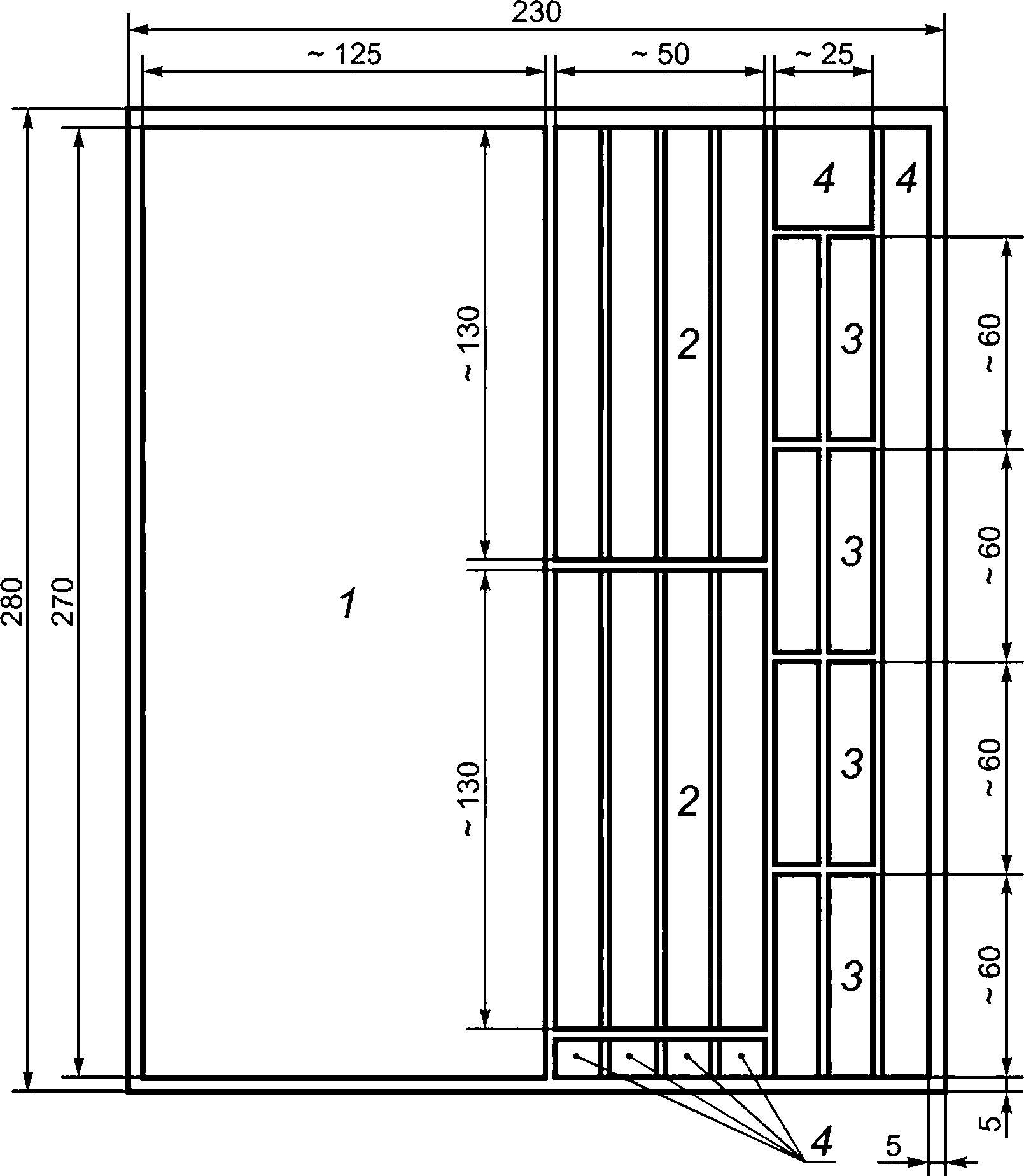

Типовые разрушения образцов в рабочей зоне и их обозначения, включающие тип, зону и местоположение разрушения образца, показаны на рисунке А.1. Состав обозначения типа, зоны и местоположения разрушения образца в рабочей зоне приведен в таблице А.1.

|

Рисунок А.1 - Типовые разрушения образцов в рабочей зоне

Таблица А.1 - Состав обозначения типа, зоны и местоположения разрушения образца

Первый символ | Второй символ | Третий символ | |||

Тип разрушения | Код | Зона разрушения | Код | Местоположение разрушения | Код |

Под углом | У | Под захватами/накладками | 3 | В нижней части образца | Н |

Боковое расслоение | Р | Проскальзывание в захватах/накладках | П | В верхней части образца | В |

В захватах/под накладками | 3 | Менее одной ширины от захватов/накладок | Ш | В левой части образца | Л |

Горизонтальное | Г | В рабочей зоне | Р | В правой части образца | П |

Многотиповое | М

(...) | Множественное | М

(...) | В середине образца | С |

Продольное расщепление | П | Неопределенное | Н | Разностороннее | Р |

Взрывное | В | - | Неопределенное | О | |

Прочее | П | - | |||

УДК 677.494.7:006.354 | МКС 59.100.20 | |

Ключевые слова: лента углеродная конструкционная, основные показатели и характеристики, требования к сырью, упаковка, маркировка, физико-механические показатели углеродной ленты, углекомпозит, физико-механические показатели углекомпозита, правила приемки, методы испытания, транспортирование и хранение, гарантии изготовителя | ||