ГОСТ Р 70680-2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства на водородных топливных элементах

ТОПЛИВНЫЕ СИСТЕМЫ

Технические требования

Hydrogen fuel cell vehicles. Fuel systems. Technical requirements

ОКС 43.020

Дата введения 2024-05-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 056 "Дорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 сентября 2023 г. N 980-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт устанавливает требования, касающиеся ударопрочности и интеграции систем топливных элементов на транспортных средствах, определяет методы испытаний, связанные с интеграцией систем хранения водорода и обработки водорода, системы топливных элементов и электрических систем в транспортных средствах на топливных элементах.

Ударопрочность систем хранения водорода и правила обращения с водородом не рассматриваются в настоящем стандарте.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 27.303 (МЭК 60812:2018) Надежность в технике. Анализ видов и последствий отказов

ГОСТ Р 54111.1 Дорожные транспортные средства на топливных элементах. Требования безопасности. Часть 1. Функциональная безопасность транспортного средства

ГОСТ Р 54111.2 Дорожные транспортные средства на топливных элементах. Требования безопасности. Часть 2. Защита от опасностей, связанных с использованием водорода, в транспортных средствах, работающих на сжатом водороде

ГОСТ Р 59102 Электромобили и автомобильные транспортные средства с комбинированными энергоустановками. Термины и определения

ГОСТ Р 70678-2023 Автомобильные транспортные средства на топливных элементах. Термины и определения

ГОСТ Р 70679-2023 Автомобильные транспортные средства на топливных элементах. Порядок обеспечения общей безопасности

ГОСТ Р 70682-2023 Автомобильные транспортные средства на водородных топливных элементах. Транспортные средства категорий N 1 и N 2. Протоколы заправки газообразным водородом

ГОСТ Р ИСО 14687-1 Водородное топливо. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59102, а также следующие термины с соответствующими определениями:

3.1.1 взрыв (burst): Внезапное высвобождение накопленной энергии и содержимого вследствие функционального или механического сбоя.

3.1.2 пределы воспламеняемости (flammability limits): Диапазон концентраций паров горючего газа, при которых возможно распространение пламени в воздухе.

3.1.3 верхний предел воспламеняемости; ВПВ (upper flammability limit, UFL): Максимальная концентрация горючего газа/паров в воздухе, при которой возможно распространение пламени.

Примечание - Верхний предел воспламеняемости водорода составляет 74% в воздухе и 95% в чистом кислороде, при минимальном объемном содержании кислорода в смеси 5%.

3.1.4 нижний предел воспламеняемости; НПВ (lower flammability limit): Минимальная концентрация горючего газа/паров в воздухе, при которой возможно распространение пламени.

Примечание - Национальные и международные органы по стандартизации признают 4% водорода в воздухе как нижний предел воспламеняемости. См. ГОСТ Р 54111.1 и ГОСТ Р 54111.2, так как этот критерий применим в одних обстоятельствах и неприменим в других обстоятельствах.

3.1.5 негорючий (non-flammable): Среда, которая не может инициировать или поддерживать горение в точке выброса или при рассеивании в окружающей атмосфере (или среде).

3.1.6 опасные среды (hazardous fluids): Газы или жидкости, представляющие потенциальную опасность.

Примечание - Опасности, связанные со средами в топливных элементах:

а) воспламеняемость - концентрации топливно-воздушных смесей на уровне или выше НПВ;

б) токсичность - концентрации вредных веществ, превышающие соответствующие предельно допустимые концентрации;

в) высокое давление - среды под высоким давлением в подсистемах подачи топлива, топливных процессорах, топливных элементах и/или подсистемах управления температурным режимом, которые в случае неисправности могут высвобождаться, вызывая травмы у людей;

г) экстремальная температура - жидкости или материалы с очень высокой или низкой температурой, которые могут привести к травмам, таким как ожоги или обморожение;

д) химическая активность - материалы, которые могут вступать в реакцию с другими материалами и могут прямо или косвенно представлять угрозу для здоровья человека.

3.1.7 опасные материалы (hazardous materials): Опасные среды или твердые вещества, представляющие потенциальную опасность (например, материалы при экстремальных температурах или давлениях, пиротехнические материалы, высокореактивные материалы или материалы, которые представляют опасность для здоровья).

3.1.8 водородная топливная система (hydrogen fuel system): Водородная топливная система, состоящая из системы хранения водорода и системы подготовки водорода.

3.1.9 система подготовки водорода (hydrogen handling system): Система, которая обрабатывает водород: редуцирует, увлажняет и т.д. (или газ, обогащенный водородом) и направляет к топливному элементу или двигателю.

3.1.10 система хранения водорода (hydrogen storage system): Система хранения водорода, состоящая из баллонов под давлением, устройств сброса давления, запорных клапанов, фитингов и топливопроводов между этими компонентами, которые изолируют хранящийся водород от остальной части топливной системы и окружающей среды.

3.1.11 утечка (leak): Выброс жидкости или газа из системы, вызванный дефектом уплотнительных поверхностей соединений трубопроводов с другими компонентами системы или повреждением баллона, трубопроводов и/или других компонентов.

3.1.12 максимально допустимое рабочее давление; МДРД (maximum allowable working pressure): Максимальное манометрическое давление рабочей среды (газа или жидкости), на которое рассчитано технологическое оборудование, с учетом устранения неисправностей при превышении нормального режима работы.

3.1.13 максимальное развиваемое давление (maximum developed pressure): Максимальное манометрическое давление, возникающее при ошибке управления.

3.1.14 максимальное давление наполнения (maximum fill pressure): Максимальное давление наполнения - это максимальное манометрическое давление, указанное изготовителем, которое обычно возникает в процессе заправки топливом.

3.1.15 максимальное рабочее давление; МРД (maximum operating pressure): Максимально ожидаемое давление в системе или ее компоненте при нормальной работе, включая запуски, остановки и переходные процессы.

3.1.16 номинальное рабочее давление; НРД (nominal working pressure): Манометрическое давление, которым характеризуется номинальный режим работы сосудов высокого давления, других емкостей и систем.

Примечание - Для баллонов со сжатым водородом - это давление заполненного баллона при постоянной температуре газа 15°C, указываемое производителем.

3.1.17 нормальная работа (normal operation): Все переходные и установившиеся режимы работы транспортного средства, возникающие во время запуска, предполагаемой работы и остановки, которые не связаны с отказом компонента или системы.

3.1.18 периодические производственные испытания (periodic production test): Испытания, проводимые на случайно выбранных деталях или системах, взятых из обычной партии производственной продукции.

3.1.19 просачивание (permeation): Молекулярная диффузия через стенки или поры баллона, трубопровода или материала уплотнений.

3.1.20 устройство сброса давления; УСД (pressure relief device): Клапан или предохранительное устройство (разрывной элемент), автоматически снижающие избыточное давление.

3.1.21 предохранительный клапан (pressure relief valve): Устройство сброса давления, которое открывается при заданном уровне давления и снова закрывается при снижении давления до определенной величины.

3.1.22 квалификационное [проверочное] испытание (qualification (verification) test): Испытание одного или нескольких устройств, проводимое в рамках аттестации, в целях подтверждения их пригодности для практического применения и соответствия данным спецификации.

Примечание - Квалификационное испытание также называют типовым, проверочным или прототипным.

3.1.23 гидрид металла (reversible metal hydride): Соединение металла с водородом, которое находится в условиях равновесия при нормальных условиях.

Примечание - Изменения давления, температуры или электрического потенциала смещают равновесие в сторону образования или разложения соединения металла и водорода в сторону высвобождения или связывания водорода с металлом.

3.1.24 плановое производственное испытание (routine production test): Испытание, которому подвергается каждая отдельная производственная деталь, узел или система во время изготовления или после него, чтобы установить их соответствие заявленным критериям.

3.1.25 разрыв (rupture): Форма повреждения, которая приводит к высвобождению содержимого.

3.1.26 циклы давления утечки; ЦДУ: Количество циклов изменения давления до появления утечки или удвоенное значение количества циклов испытаний на долговечность, в зависимости от того, какое значение меньше.

3.2 Обозначения и сокращения

В настоящем стандарте использованы следующие обозначения и сокращения:

H33 - класс давления до 330 бар;

H70 - класс давления до 700 бар;

EI - заданное минимальное удлинение, %;

КСД - клапан сброса давления;

ТРК - топливораздаточная колонка;

СХКВ - система хранения сжатого (компримированного) водорода;

СХЖВ - система хранения сжиженного водорода;

ТС - транспортное средство;

ТУСД - термически-активируемое устройство сброса давления;

ИР - испытание на растяжение;

ОУП - относительное уменьшение площади;

СПГ - сжиженный природный газ.

4 Общие требования

4.1 Технические требования

В таблице 1 представлены общие требования.

Таблица 1 - Общие требования

Аспект требований | Структурный элемент | Разработка | Аттестация проекта | Производство |

Конструктивные требования | 4.1 | x | ||

Общие требования к функциональной безопасности | 4.1.1 | x | ||

Воздействие опасных материалов | 4.1.1.1 | x | ||

Автоматическое аварийное отключение подачи топлива | 4.1.1.2 | x | ||

Ручное отключение подачи топлива | 4.1.1.3 | x | ||

Управление воспламеняющимися условиями | 4.1.1.4 | x | ||

Защита от избыточного давления | 4.1.1.5 | x | ||

Термическая защита (перегрев) | 4.1.1.6 | x | ||

Мониторинг неисправностей | 4.1.1.7 | x | ||

Условия обслуживания | 4.1.2 | x | ||

Давление | 4.1.2.1 | x | ||

Температура | 4.1.2.2 | x | ||

Качество топлива | 4.1.2.3 | x | ||

Удар и вибрация | 4.1.2.4 | x | ||

Срок службы и долговечность | 4.1.2.5 | x | ||

Выбор материала | 4.1.3 | x | ||

Совместимость с водородом | 4.1.3.1 | x | ||

Совместимость с жидким топливом | 4.1.3.2 | x | ||

Тепловые воздействия | 4.1.3.3 | x | ||

Коррозия и другие внешние воздействия | 4.1.3.4 | x | x | |

Требования к конструкции | 4.2 | x | ||

Проверка производительности | 4.2.1 | x | ||

Проверка производительности по сравнению с ожидаемым сервисом | 4.2.1.1 | x | ||

Проверка долговечности в экстремальных условиях и при длительном использовании | 4.2.1.2 | x | ||

Условия прекращения обслуживания | 4.2.1.3 | x | ||

Проверка и валидация производственного процесса | 4.3 | x | ||

Система контроля качества | 4.3.1 | x | ||

Проверка процесса | 4.3.2 | x | ||

Производственные испытания | 4.3.3 | x | ||

Интеграция ТС | 4.4 | |||

Маркировка | 4.4.1 | x | x | |

Установка и монтаж | 4.4.2 | x | x | |

Системы выбросов | 4.4.3 | x | x | |

Заправка и слив топлива | 4.4.4 | x | x | |

Руководство по эксплуатации | 4.4.5 | x | ||

Аварийное реагирование | 4.4.6 | x | x | |

Техническое обслуживание | 4.4.7 | x | x | |

Ограничения обслуживания | 4.4.8 | x |

4.1.1 Общие требования безопасности

4.1.1.1 Общая цель проектирования системы заключается в том, чтобы единичный сбой аппаратного или программного обеспечения не приводил к риску нарушения безопасности любого человека или к неуправляемому поведению ТС. Требования к системам хранения и обращения с водородом предназначены для сведения к минимуму вероятности единичных отказов ТС:

- необходимо соблюдение технических требований не только на стадии запуска и отладки, но и на протяжении всего срока эксплуатации;

- необходимо незамедлительное обнаружение и устранение неисправностей в системах обращения с топливом;

- требуется выявлять и сообщать о неисправностях в организации, осуществляющие контроль за работой систем.

Для обеспечения выполнения требований 4.1 следует провести оценку рисков для распознавания режимов отказов и управления ими согласно ГОСТ Р 27.303. Целью процесса является выявление неисправностей, которые могут привести к возникновению опасных ситуаций, как внутренних, так и внешних по отношению к системе в ТС или его окружении. Целью также является выявление потенциальных неисправностей, распознавание последствий этих неисправностей и определение контрмер для минимизации опасностей. Нормальная работа, а также возможные сбои должны быть исследованы на предмет возникновения внутренних или внешних опасностей. Следует учитывать как отказы компонентов, так и рабочие неисправности.

Необходимо контролировать воздействие на людей потенциально опасных материалов (как определено в 3.4 и 3.5). Требования к системе заправки, слива топлива, а также к системам выбросов приведены в 4.4.

4.1.1.2 Автоматическое аварийное отключение подачи топлива

Производителями ТРК должны быть предусмотрены автоматические средства предотвращения утечек топлива в результате единичных отказов функции отключения. Данная функция может выполняться закрытием запорной арматуры, отключением насосов, продувкой и другими способами в зависимости от типа, состояния и давления топлива в баллоне. Если на ТС установлено несколько топливных систем, то должны быть предусмотрены автоматические выключатели для изоляции каждой топливной системы. Дополнительная информация - по ГОСТ Р 54111.1.

4.1.1.3 Ручное отключение подачи топлива

В системах хранения для технического обслуживания ТС должна быть предусмотрена функция ручного отключения. Эта функция может быть обеспечена ручным управлением автоматическими запорными клапанами или использованием ручных запорных клапанов.

4.1.1.4 Контроль пожарной безопасности

В топливной системе или процессе, в котором используется управляемая(ые) реакция(и) окисления, например в каталитических горелках, реакторах или термических горелках, производителям ТС следует организовать контроль за потенциальным образованием легковоспламеняющихся веществ. Необходимо обратить внимание на следующее:

- продувка перед началом реакции в случае необходимости;

- регулировка топливовоздушной смеси во время работы, по мере необходимости;

- отключение подачи реагента, продувка или пассивация, по мере необходимости, после отключения.

Производителями ТС должен быть обеспечен контроль неисправностей в соответствии с 4.1.1.7, чтобы гарантировать, что реакция проходит в установленных пределах процесса во всех режимах работы.

Необходимо рассматривать возможное образование горючих смесей из-за отказов в топливных системах, включая термические и каталитические горелки, если таковые имеются. В частности, при проектировании следует учитывать возможность подсоса воздуха, поперечного или обратного потока воздуха в топливопроводах или топлива в воздуховодах. Должны быть приняты контрмеры для предотвращения опасных ситуаций, таких как повышение давления и температуры из-за реакции воспламеняющейся смеси. Конструкция топливной системы должна быть в состоянии сдерживать или сбрасывать эти повышения давления и температуры и управлять распространением реакции на другие участки топливной системы или во внешнюю среду.

Потенциальное образование легковоспламеняющихся веществ вне топливной системы необходимо контролировать в соответствии с 4.4.3.

4.1.1.5 Защита от избыточного давления

Система должна иметь защиту для предотвращения взрыва в случае избыточного давления из-за сбоев в системе и внешних воздействий.

Защита от избыточного давления различных типов систем хранения и переработки топлива приведена в разделе 5.

4.1.1.6 Термическая защита

При проектировании топливных систем следует предусмотреть защиту от перегрева, чтобы предотвратить выброс опасных веществ и образование источников воспламенения. В случае пожара выброс водорода должен происходить контролируемым образом, чтобы предотвратить повреждение системы (см. [1]*).

4.1.1.7 Мониторинг неисправностей

В мониторинг неисправностей необходимо включать любые отказы, связанные с критически важными функциями и безопасностью, такие как избыточное давление, перегрев и утечка топлива. Топливная система должна включать в себя датчики и/или переключатели для обеспечения обнаружения неисправности потребителем для получения рекомендаций по внедрению поэтапных предупреждений и выключений (см. [1]).

В некоторых случаях управление топливной системой не в состоянии блокировать неисправность, следовательно необходимы другие системы внутри ТС. Это необходимо учитывать при разработке архитектуры и системы обмена информацией на борту ТС.

4.1.2 Условия обслуживания

4.1.2.1 Давление

МРД должно быть установлено для систем хранения и обращения с водородом производителем данных систем. При установлении значения МРД производителем должны быть учтены все режимы работы, включая дозаправку, пуск и остановку.

Максимальное расчетное давление компонентов и/или систем должно быть больше, чем МРД, так как:

- для компонентов или систем, использующих системы регулирования давления, при выборе максимально развиваемого давления следует учитывать запас выше МРД, чтобы избежать непреднамеренного срабатывания системы регулирования во время нормальной работы;

- компоненты, расположенные ниже по потоку от одного редукционного регулятора, должны быть способны выдерживать давление, возникающее в результате отказа предыдущего по потоку регулятора давления, или должны быть защищены другими отказоустойчивыми средствами управления (см. [1]);

- компоненты, содержащие более одного потока жидкости (например, теплообменник), должны надежно изолировать эти потоки, если только система не имеет функций, делающих это требование излишним (см. 5.2).

4.1.2.2 Температура

Материалы и компоненты, применяемые при проектировании, должны быть подходящими к использованию в ожидаемых температурах окружающей среды. Если производитель ТС не указывает температуру окружающей среды, то принимается диапазон от минус 40°C до 85°C. Некоторые материалы и компоненты могут подвергаться воздействию рабочих температур, выходящих за указанные выше пределы, и это необходимо учитывать в процессе проектирования.

4.1.2.3 Качество топлива

При проектировании топливных систем следует учитывать содержание вредных примесей в топливе, которые могут влиять на работу компонентов, связанных с безопасностью в соответствии с ГОСТ Р ИСО 14687-1.

4.1.2.4 Удары и вибрация

Системам, устанавливаемым на ТС, следует выдерживать ударные нагрузки и вибрацию в соответствии с требованиями производителя ТС.

4.1.2.5 Обслуживание и долговечность

При проектировании компонентов, работающих под давлением, и критических с точки зрения безопасности компонентов, следует учитывать циклическую усталость (заправка и запуск/остановка) и износ в зависимости от предполагаемого использования и технического обслуживания, включая условия эксплуатации ТС. Если не указаны требования для конкретной системы или компонента, то необходимо использовать следующие общие рекомендации установки минимальных требований к квалификации и производственным испытаниям на основе спецификаций производителя ТС:

а) количество циклов пуска/остановки рассчитывается делением расчетного пробега на весь срок службы на ожидаемую среднюю продолжительность поездки 20 км. [N (циклы) = L (км) / 20 (км/цикл)];

б) количество циклов заправки рассчитывается как расчетный пробег автомобиля за весь срок службы, деленный на эффективный запас хода автомобиля на основе ожидаемого расхода топлива на одну заправку. [L(км)/R(км)]. Для коммерческого использования количество циклов в течение срока службы от 15 до 25 лет.

4.1.3 Выбор материала

Компоненты должны быть изготовлены из материалов, соответствующих установленному сроку службы ТС. Критерии выбора материалов, используемых для отдельных видов топлива, приведены в разделе 5.

4.1.3.1 Совместимость с водородом

Материалы, используемые при изготовлении компонентов, должны быть совместимы с составом топлива, включая ожидаемые примеси при производстве и доставке. В частности, следует учитывать охрупчивание и другие виды разрушения материалов из-за воздействия на них водорода при рабочем диапазоне температур и давления. Руководство по выбору материала приведено в приложении А.

4.1.3.2 Совместимость с жидким топливом

Все материалы трубопроводов, резьбовые соединения и уплотнители, используемые для жидкого топлива, не должны приводить к ухудшению работы системы или нарушать ее работу из-за взаимодействия с топливом. Руководство по оценке приведено в ГОСТ Р ИСО 14687-1.

4.1.3.3 Температурное воздействие

Использование материалов должно соответствовать диапазонам температур окружающей среды и рабочей температуры, установленным в 4.1.2.2. Термическое окисление, упругая деформация, пластическая деформация, ползучесть и сопротивление нагреву материалов необходимо учитывать в оценке механической целостности или герметизирующей способности. Кроме того, материалы, используемые для хранения легковоспламеняющихся или реакционноспособных сред, не должны способствовать распространению пламени.

4.1.3.4 Коррозия и другие внешние воздействия

Материалы должны быть устойчивы к коррозии и другим разрушениям, вызванным погодными условиями, солевыми и другими дорожными брызгами, ультрафиолетовым светом (солнечным светом), жидкостями дорожного транспорта (бензин, гидравлические жидкости, аккумуляторная кислота, жидкость для омывания ветрового стекла, гликоли, масла и т.д.) (см. Б.10).

4.2 Требования к конструкции

Системы следует спроектировать и построить таким образом, чтобы водород хранился в безопасных условиях эксплуатации и выполнялись критически важные для безопасности функции управления в течение всего срока службы в условиях, установленных в 4.1 и 4.2.2.

4.2.1 Оценка по результатам проверок

Системы должны быть изготовлены и собраны в условиях серийного производства и пройти ряд проверочных испытаний, которые имитируют полный рабочий диапазон системы на протяжении всего ее срока службы, включая как нормальную работу, так и сервисное обслуживание. Общее руководство по организации проверок приведено в 4.2.2.1 и 4.2.2.2, а специальное руководство для различных типов систем хранения и обработки водорода приведено в разделе 5.

4.2.1.1 Проверка работы

Системы хранения и обработки водорода должны обладать требуемой работоспособностью во всем диапазоне условий окружающей среды и эксплуатации, установленном производителем.

Проверочные испытания могут выполняться комплексно - с участием всех элементов системы или, на усмотрение изготовителя, могут выполняться на частях системы, если в конечном итоге совокупный результат подтверждает, что вся система в сборе работоспособна.

После воздействия всех допустимых условий эксплуатации системы необходимо выполнять требования устойчивости к утечкам и применению давления разрыва, как указано в разделе 5.

4.2.1.2 Проверка долговечности в экстремальных условиях и при длительной эксплуатации

Эксплуатационные характеристики систем хранения и обращения с водородом должны быть определены таким образом, чтобы в условиях наибольших нагрузок, приводящих к износу и деградации, не ограничивался срок службы.

Проверочные испытания могут выполняться комплексно - с участием всех элементов системы или, по усмотрению изготовителя, могут выполняться на частях системы, если в конечном итоге совокупный результат подтверждает, что вся система в сборе работоспособна. Воздействия могут выполняться одновременно или последовательно, в зависимости от особенностей применения компонента и условий эксплуатации.

Следует учитывать условия окружающей среды и эксплуатации, а также любые другие нагрузки или рабочие циклы, связанные с конкретным применением. Системы хранения и обработки должны быть подвержены возможным экстремальным воздействиям в дорожных условиях. Примеры экстремальных условий и длительного использования перечислены ниже, а испытания конкретных типов систем хранения водорода представлены ниже и в разделе 5.

4.2.1.2.1 Механическое воздействие

Системы хранения и обращения с водородом необходимо проектировать таким образом, чтобы выдерживать повреждения, вызванные транспортировкой и небрежным обращением (например, падение), либо защищать от установки в систему любых поврежденных компонентов систем хранения или обращения. Системы хранения и обращения с водородом должны быть оценены на соответствующую устойчивость к потенциальному истиранию в местах их крепления в ТС.

4.2.1.2.2 Химическое воздействие

Системы хранения и обработки должны быть проверены на воздействие химически активных сред, характерных для сред в окружающей среде (кислоты, щелочи и соли: серная кислота, гидроксид натрия и нитрат аммония) и на борту ТС (жидкость для омывания ветрового стекла). Проверка включает все критические и чувствительные элементы системы.

4.2.1.2.3 Долговечность

Системы хранения и обращения с водородом следует подвергать циклам заправки, включению/выключению и рабочим циклам сверх тех, которые определены в 4.1.2, для оценки долговечности при усталости и износе от экстремального использования.

4.2.1.3 Условия прекращения обслуживания

Аттестация системы хранения водорода должна учитывать возможные условия прекращения эксплуатации, такие как, например, возгорание или пробитие, при этом система должна обладать эффективным управлением неисправностями, сводящим к минимуму опасность в условиях прекращения обслуживания.

4.3 Проверки производственного процесса

4.3.1 Системы контроля качества

Изготовитель компонентов и систем должен поддерживать систему контроля качества производства для обеспечения надлежащего уровня обработки материалов, методов изготовления/сборки и производственных испытаний, своевременно устранять недостатки и контролировать соответствие готовой продукции проектным требованиям.

4.3.2 Контроль производственного процесса

Производственные и сборочные процессы необходимо организовывать так, чтобы критические для безопасности критерии, указанные в 4.2, постоянно выполнялись во время производства.

4.3.3 Производственные испытания

Изготовитель должен определить, требуются ли проверки или испытания в процессе производства и сборки, чтобы обеспечить соблюдение условий безопасности системы. При необходимости изготовителю следует организовать такие проверки и испытания. Тип и частота таких проверок и испытаний определяются производителем и призваны обеспечить соответствие продукта внутренним требованиям к качеству, а также применяемым стандартам.

4.3.3.1 Текущие производственные испытания

Текущие производственные испытания проводятся для каждой детали, компонента или узла на определенном этапе производственного или сборочного процесса, когда производитель считает это необходимым. Производственные испытания под давлением и испытания на герметичность проводятся в условиях, указанных производителем компонентов или требуемых стандартами (см. Б.1 и Б.2 для руководства по проведению контрольных испытаний под давлением и испытаний на герметичность). Эти испытания могут проводиться одновременно или раздельно по усмотрению изготовителя.

4.3.3.2 Периодические производственные испытания

В процессе производства контроль качества требует периодических испытаний и осмотров продукции. Необходимость и частота периодических испытаний определяются производителем в целях удовлетворения внутренних требований к качеству или применяемых стандартов.

В некоторых случаях производство деталей или компонентов может осуществляться партиями. Размер производственной партии должен определяться производителем с учетом требований к качеству. Для периодических производственных испытаний образцы для испытаний следует выбирать из партии случайным образом.

4.4 Интеграция с транспортным средством

4.4.1 Маркировка

Изготовитель компонентов и оборудования должен обеспечить надлежащую идентификацию своих изделий и соответствие маркировки государственным нормам.

4.4.1.1 Средства идентификации

Необходимо, чтобы компоненты, клапаны, регуляторы давления, предохранительные устройства и другое технологическое оборудование (за исключением трубок и фитингов) имели штампы или иную долговременную маркировку с указанием названия или символа производителя, номера детали и серийного номера. Также может быть включена другая информация, если она критична для безопасности или требуется для соответствия применяемому производственному стандарту. После установки компонента его этикетки и штампы должны просматриваться и быть читаемыми.

4.4.1.2 Знаки безопасности

Для предупреждения о потенциальных опасностях, связанных с эксплуатацией и обслуживанием ТС необходимо использовать знаки безопасности в виде этикеток, ярлыков, специальных меток и прочих средств маркировки. В случае необходимости для правильной установки компонента должно быть указано направление потока (см. раздел 5). Кроме того, компоненты в линиях заправки сжатым водородом и линиях подачи до редукционного регулятора включительно должны быть как минимум маркированы по классу давления.

4.4.2 Установка и монтаж

Все компоненты, соединительные трубопроводы и провода следует надежно устанавливать и закреплять в ТС в соответствии с ГОСТ Р 70679 и располагать таким образом, чтобы его компоненты, трубопроводы, фитинги и клапаны были защищены от повреждений в результате контакта с различными объектами, возникающего во время нормальной эксплуатации ТС.

Система хранения водорода должна быть установлена таким образом, чтобы температура баллонов не поднималась выше 85°C, а также, при необходимости, обеспечивала тепловую защиту баллонов с водородом от выхлопной системы и других источников тепла, включая прямое воздействие солнечных лучей.

4.4.2.1 Управление потенциально опасными факторами в салоне ТС

Все компоненты, хранящие, содержащие или выделяющие опасные среды, необходимо располагать в местах, в которых предусмотрены средства для управления сбросами и выбросами легковоспламеняющихся сред.

4.4.2.2 Потенциальные источники воспламенения

Электрическое и иное оборудование, расположенное в пространствах с реально или потенциально воспламеняющимися при единичных неисправностях средами, должно быть пригодным для применения в этих средах и не вызывать непреднамеренного воспламенения.

Оборудование следует надлежащим образом соединять и заземлять для предотвращения электростатических разрядов.

4.4.2.3 Электрическая безопасность

Установка электрических систем и оборудования должна соответствовать правилам безопасности (см. требования ГОСТ Р 70679).

4.4.2.4 Обнаружение утечек

Обнаружение утечек является неотъемлемой частью системы обращения с топливом (см. требования ГОСТ 70679).

4.4.3 Системы выбросов

Поставщик топливных систем должен учитывать следующие требования и работать с изготовителем ТС для того, чтобы пункты 4.4.3.1-4.4.3.3 соблюдались при интеграции топливной системы в ТС.

4.4.3.1 Системы штатных выбросов

Все выхлопные, продувочные, вентиляционные и другие штатные выпускные системы необходимо проектировать, изготавливать и располагать таким образом, чтобы выброс потоков из ТС в пассажирский салон или внутри ТС не представлял опасности (см. ГОСТ Р 70679).

4.4.3.2 Выбросы из устройств сброса давления

Системы выпуска топлива или других опасных сред в случае неисправности или аварии должны соответствовать рекомендациям по проектированию, конструкции и размещению, приведенным в ГОСТ Р 70679.

4.4.3.3 Сопутствующие выбросы

Сбросы воды или других сопутствующих продуктов работы системы не должны быть опасными.

4.4.4 Заправка и слив топлива

Возможность слива топлива, а также заправки ТС следует обеспечивать в соответствии с ГОСТ Р 70679. Информация о заправке и сливе топлива должна быть предоставлена в соответствии с 4.4.5 и 4.4.7. Специальные требования, если таковые имеются, в отношении первой заправки ТС также должны быть указаны в процедурах обслуживания.

4.4.5 Руководство пользователя или инструкция

Изготовитель оборудования топливной системы должен предоставить производителю ТС соответствующую информацию согласно ГОСТ Р 70679.

В руководстве пользователя необходимо указывать ограничение срока службы системы хранения в соответствии с 4.4.8 настоящего стандарта и рекомендации, если таковые имеются, для производителя ТС по периодическому осмотру или техническому обслуживанию.

4.4.6 Реагирования при чрезвычайных ситуациях

Изготовитель оборудования топливной системы должен предоставить производителю ТС соответствующую информацию согласно ГОСТ Р 70679.

Водородные пожары необходимо тушить путем отключения подачи топлива. Обычные методы пожаротушения (например, тушение пламени водой) могут привести к образованию горючих смесей и возможным взрывам.

4.4.7 Техническое обслуживание

Изготовитель оборудования топливной системы должен предоставить производителю ТС соответствующую информацию согласно ГОСТ Р 70679.

4.4.8 Ограничения срока службы

Подлежащие установке на ТС системы, включая их материалы и компоненты, должны выполнять свои функции, включая удержание водорода и выполнение критических с точки зрения безопасности функций, в течение всего ожидаемого срока службы ТС, если иное не указано в последующих разделах настоящего стандарта, а также не выявлено производителем ТС в ходе обязательных проверок или эксплуатационного обслуживания и не определено им в руководстве по эксплуатации.

Если срок службы системы хранения определен в результате квалификационных испытаний, описанных в разделе 5, то ее следует вывести из эксплуатации по истечении этого срока.

5 Эксплуатационные требования к системам хранения и переработки водорода

5.1 Сжиженный водород

Общие требования к водородным топливным системам, приведенные в разделе 4, применяются к системам хранения сжиженного водорода и системам обращения с топливом. В этом разделе приведены особые требования к СХЖВ.

СХЖВ состоит из герметичного(ых) сосуда(ов) для сжиженного водорода, клапанов сброса давления, запорных устройств, а также всех компонентов, фитингов и топливных трубопроводов между сосудом(ами) и этими запорными устройствами, изолирующими сжиженный водород от остальной части топливной системы и окружающей среды.

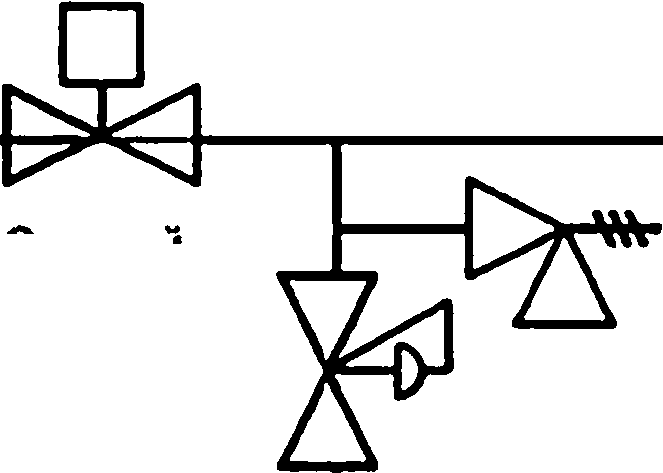

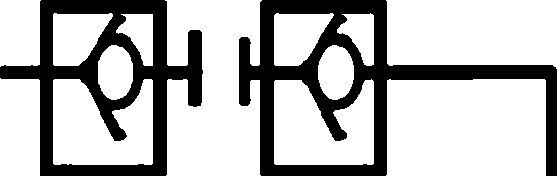

Общий вариант топливной системы на сжиженном водороде показан на рисунке 1. СХЖВ показана в незаштрихованной области; в заштрихованную область на рисунке помещена система обработки водорода. В реальных СХЖВ и системах обработки могут варьироваться типы, количества, конфигурации и расположения функциональных компонентов, например в некоторых системах теплообменник может быть встроен в сосуд для хранения, а не расположен в последующих участках водородной системы. Выбор и конфигурация компонентов также могут различаться в зависимости от конструкции системы хранения. Например, несколько деталей объединены в один корпус клапана или расположены непосредственно на горловине баллона. В целом границы СХЖВ определяются возможностью изоляции хранящегося сжиженного (или газообразного) водорода от остальной части топливной системы и окружающей среды. На все компоненты, расположенные в пределах этих границ, распространяются требования, определенные в этом разделе, в то время как на компоненты за пределами границ СХЖВ распространяются общие требования, изложенные в разделе 4.

СХЖВ на рисунке 1 имеет следующие характеристики:

- во время заправки сжиженный водород вытекает из сопла на заправочной станции и поступает в систему через приемную емкость на ТС. Затем водород проходит через обратный клапан (или запорный клапан) в баллон хранения сжиженного водорода;

- для того, чтобы хранящийся водород оставался в жидком состоянии, баллон хорошо изолирован с использованием, в том числе, вакуумной оболочки, окружающей баллон;

- КСД защищают баллон(ы) и систему от взрыва в случаях превышения установленного давления водорода в системе вследствие теплопередачи из окружающей среды или пожара. Эти клапаны также защищают баллоны с вакуумной оболочкой;

- водород поступает в двигательную установку из СХЖВ через запорный клапан. Поток водорода из баллонов для хранения может быть однофазным или двухфазным;

- теплообменник в системе испаряет любой сжиженный водород и нагревает газообразный водород до температуры, требуемой для последующей подготовки;

- в случае обнаружения неисправности в двигательной установке системы безопасности ТС перекрывают поступление водорода из баллона хранения с помощью запорного клапана.

В таблице 2 перечислены аспекты различных требований, рассматриваемые в каждом из этих разделов, а также указано, применяются ли требования к проектированию, конструкции или производству.

|

Светлая область - система хранения жидкого водорода; темная область - система подачи топлива.

Рисунок 1 - Общий вариант топливной системы на сжиженном водороде

Таблица 2 - Применение требований СХЖВ

Аспект требований | Структурный элемент | Разработка | Аттестация проекта | Производство |

Требования к проектированию | 4.1 | X | ||

Общие требования к функциональной безопасности | 4.1.1 | x | ||

Опасные материалы | 5.1.1 | x | ||

Автоматическое отключение водорода | 5.1.2 | x | ||

Ручное отключение подачи топлива | 4.1.1.3 | x | ||

Управление воспламеняющимися условиями | 5.1.3 | x | ||

Защита от избыточного давления | 5.1.4 | x | ||

Термическая защита (перегрев) | 4.1.1.6 | x | ||

Мониторинг неисправностей | 5.1.5 | x | ||

Условия обслуживания | 4.1.2 | x | ||

Давление | 4.1.2.1 | x | ||

Температура | 5.1.6 | x | ||

Качество топлива | 4.1.2.3 | x | ||

Удар и вибрация | 4.1.2.4 | x | ||

Ожидаемый срок службы и долговечность | 5.1.7 | x | ||

Выбор материала | 4.1.3 | x | ||

Совместимость с водородом | 4.1.3.1 | x | ||

Совместимость с жидким топливом | 4.1.3.2 | x | ||

Тепловые воздействия | 4.1.3.3 | x | ||

Коррозия и другие внешние воздействия | 4.1.3.4 | x | ||

Требования к конструкции | 5.1.8 | x | ||

Соответствие признанным кодексам, стандартам или директивам | ||||

Проверка производительности | ||||

Проверка производительности по сравнению с ожидаемым сервисом | ||||

Проверка долговечности в экстремальных условиях и при длительном использовании | ||||

Условия прекращения обслуживания | ||||

Проверка и валидация производственного процесса | 4.3 | x | x | |

Система контроля Качества | 4.3.1 | x | ||

Проверка процесса | 4.3.2 | x | ||

Производственные испытания | 4.3.3 | x | ||

Интеграция ТС | 4.4 | x | x | |

Маркировка | 4.4.1 | x | ||

Установка и монтаж | 5.1.9 | x | x | |

Нормальные системы выбросов | 5.1.10 | x | x | |

Заправка и слив топлива | 5.1.11 | x | x | |

Руководство по эксплуатации | 4.4.5 | x | ||

Аварийное реагирование | 5.1.12 | x | x | |

Техническое обслуживание | 4.4.7 | x | x | |

Ограничения обслуживания | 4.4.8 | x |

5.1.1 Опасные материалы

В соответствии с 4.1.1.1 криогенные среды, в частности водород, представляют опасность из-за очень низкой температуры среды и материалов, с которыми они контактируют. На этапе проектирования системы необходимо учитывать возможность контакта жидкого водорода с ее компонентами.

5.1.2 Автоматическое отключение водорода

В соответствии с 4.1.1.2 топливная система должна перекрывать подачу топлива через предохранительные устройства. Эти устройства следует располагать как можно ближе к выходному отверстию баллона.

Трубопровод, подающий жидкий водород, может быть оснащен перепускным клапаном, который закрывается в случае разрыва линии или ненормальных условий потока в дополнение к автоматической отсечке подачи топлива.

5.1.3 Контроль пожарной безопасности

В рамках оценки по 4.1.1.4 должно быть рассмотрено образование горючих смесей из-за возможного попадания воздуха в топливную систему. Например, воздух может быть втянут в холодный пустой баллон, если клапаны были оставлены открытыми. Кроме того, материалы и конструкция должны сводить к минимуму риск, связанный со сжижением и скоплением богатого кислородом воздуха в системе. Будучи инертными в обычных условиях, некоторые материалы могут легче воспламеняться в присутствии более высоких концентраций кислорода.

5.1.4 Защита от избыточного давления

Предохранительные клапаны необходимо использовать для защиты от избыточного давления в СХЖВ, поскольку криогенные среды склонны к испарению и накоплению паров в баллоне. Давление испарения может превышать 100 МПа, поэтому все узлы, в которых возможно скопление жидкости, должны быть оборудованы предохранительным клапаном. Кроме того, при проектировании следует учитывать возможность того, что загрязняющие примеси в сжиженном водороде могут затвердеть и заблокировать потоки, поэтому при необходимости следует использовать резервные предохранительные клапаны (от отдельных точек системы), чтобы обеспечить возможность удаления паров и исключения избыточного давления.

Вакуумная оболочка, окружающая емкость для хранения сжиженного водорода, также должна быть защищена предохранительным клапаном.

5.1.5 Мониторинг неисправностей

Потенциальные неисправности системы следует отслеживать и устранять в соответствии с 4.1.1.7. Для криогенных систем должны быть предусмотрены аппаратное резервирование и/или достаточное качество приборов из-за экстремальных температур и очень низкой плотности жидкого водорода.

В системе сжиженного водорода необходимо решить вопросы:

- замерзания воздуха, который непреднамеренно попал в систему (вызывает закупорку трубопроводов и клапанов и риск повышения воспламеняемости);

- разгерметизации или потери вакуума.

5.1.6 Температура

Система должна быть спроектирована из материалов, способных выдерживать воздействие среды, которую они удерживают. Внутренний сосуд высокого давления должен быть рассчитан на работу при температуре минус 253°C. Трубопровод заполнения и трубопровод перед испарителем также должны быть рассчитаны на эту температуру. Остальную часть системы следует проектировать таким образом, чтобы выдерживать температуры, которые могут возникнуть после установки в ТС.

5.1.7 Ожидаемый срок службы и долговечность

Система должна быть спроектирована таким образом, чтобы выдерживать по меньшей мере двукратное ожидаемое количество циклов заполнения, предусмотренных в 4.1.2.5.

5.1.8 Аттестация проекта

СХЖВ следует проектировать в соответствии с разделом 4.2 с учетом характеристик сжиженного водорода, обозначенных в разделах 5.1.1-5.1.7. Для аттестации проекта оборудования и систем следует использовать соответствующие стандарты. В рамках процесса аттестации проекта характеристики, определенные ниже, проверяют с учетом ожидаемого срока службы.

5.1.8.1 Гидравлические испытания

СХЖВ должна выдерживать повышение давления до максимально развиваемого давления без деформации или необратимого повреждения каких-либо компонентов или деталей.

Примечание - См. 4.1.2.1, 5.1.4 для руководства по установлению максимально развиваемого устройством давления системы.

5.1.8.2 Испытания на герметичность

Испытание на герметичность следует проводить после гидравлических испытаний.

Примечания

1 Приведенный выше выброс водорода относится также и к системам хранения сжатого водорода (см. обоснование в приложении В).

2 Обезвреживание испарений водорода на ТС перед сбросом их за пределы ТС (например, путем каталитического сжигания) может быть учтено как часть выполнения настоящего требования, однако следует учитывать потребление кислорода в минимально вентилируемых местах в соответствии с ГОСТ Р 70679.

5.1.9 Установка и монтаж

Вакуумная оболочка, окружающая сосуд высокого давления с жидким водородом, должна быть защищена от повреждений и нарушения герметичности изоляции. Необходимо присутствие конструктивных решений по защите вспомогательных компонентов - регуляторов, манометров, трубопроводов и т.д., если их выход из строя может привести к аварийному выбросу жидкости или пара.

5.1.10 Системы выпуска штатных выбросов

Системы управления выбросами должны соответствовать требованиям к штатным выбросам, определенным в ГОСТ Р 70679. Испытания, предназначенные для оценки выхлопов ТС, в частности при парковке в помещениях без принудительной вентиляции, не следует проводить, пока не решены проблемы утечек.

5.1.11 Заправка и слив топлива

При проектировании должна быть учтена безопасность и эффективность заправки и слива топлива.

Перед заправкой система (включая все заправочное оборудование: соединители, шланги и т.д.) всегда должна продуваться инертным газом. Предпочтительным инертным газом является гелий, так как он не замерзает и не закупоривает каналы при контакте с холодным водородом. После инертной продувки систему можно продуть теплым водородом непосредственно перед заправкой. Конструкция соединений должна предотвращать попадание в систему продуктов, отличных от водорода.

Слив топлива сопровождают безопасным улавливанием жидкого водорода или безопасным удалением в атмосферу, абсорбенты либо в баллоны.

5.1.12 Действия при чрезвычайных ситуациях

В дополнение к выполнению требований 4.4.6 изготовитель топливной системы должен предоставить соответствующую информацию о действиях при чрезвычайных ситуациях. Жидкий водород испаряется быстро и без остатка, поэтому действия при чрезвычайных ситуациях обычно ограничиваются нахождением граждан на безопасном расстоянии от системы до тех пор, пока водород не улетучится. Оставшийся в системе водород при этом следует как можно скорее удалить из системы.

5.2 Система хранения сжатого водорода

Общие требования к водородным топливным системам, приведенные в разделе 4, применяют к системам хранения сжатого водорода и системам обращения с топливом. В этом разделе приведены дополнительные требования, относящиеся к системам хранения сжатого водорода, рассчитанным на номинальное рабочее давление до 70 МПа.

СХКВ состоит из герметичных сосудов высокого давления, термоактивируемых устройств сброса давления, запорных устройств и всех компонентов, фитингов и топливопроводов между сосудом и этими запорными устройствами, которые изолируют водород высокого давления от остальной части топливной системы и окружающей среды.

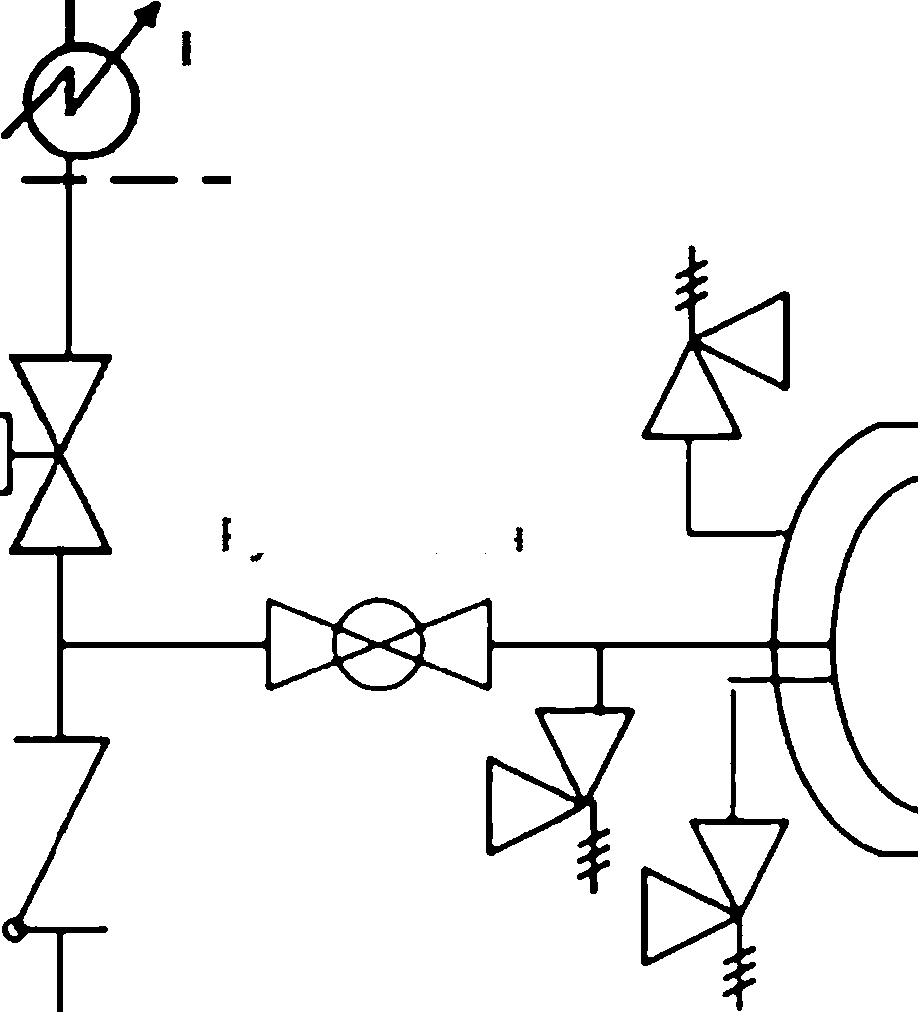

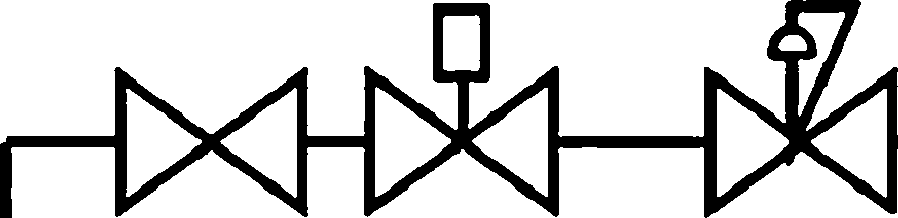

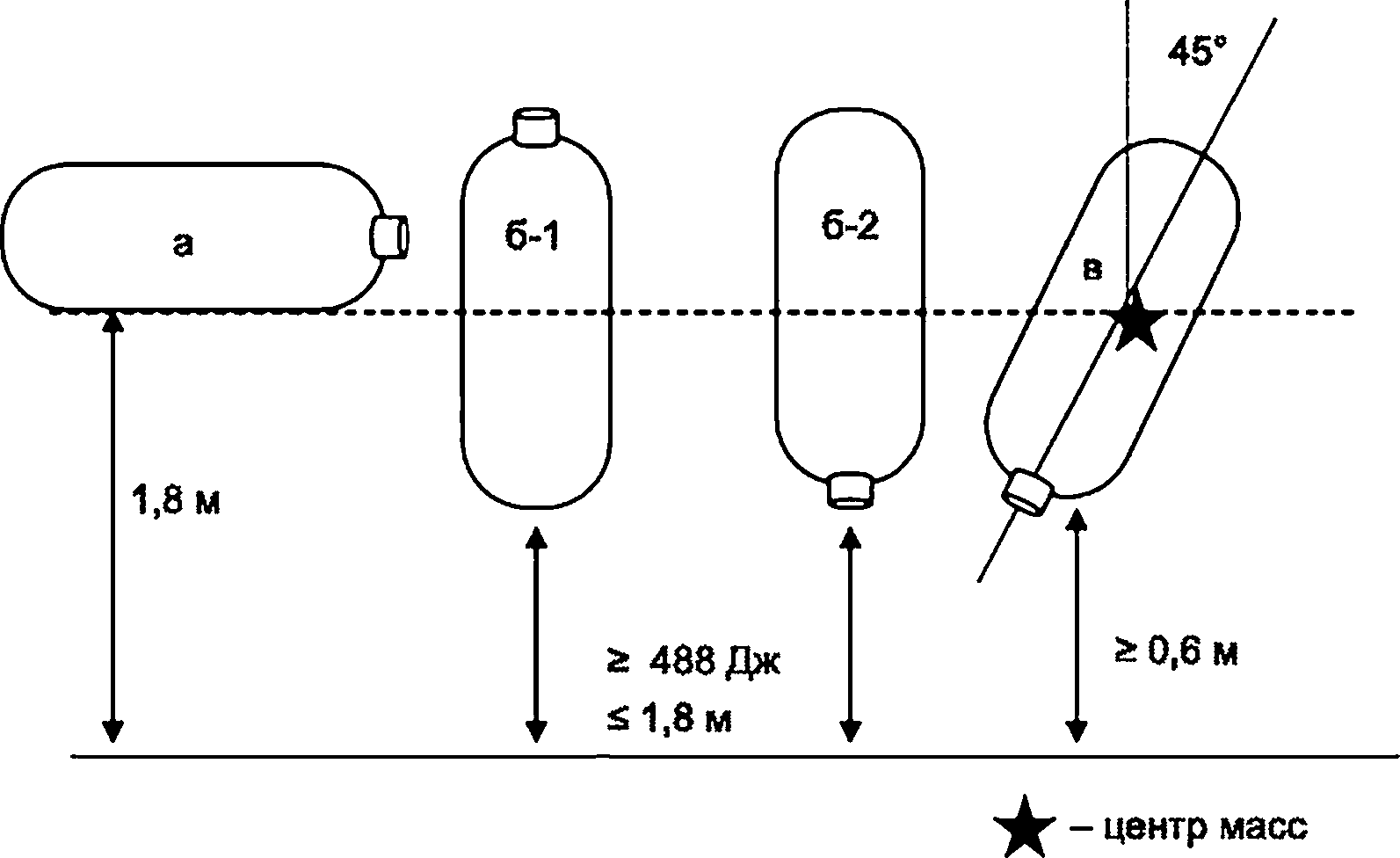

Общий вариант топливной системы на сжатом водороде представлен на рисунке 2, где заштрихованная область содержит систему обработки водорода, а СХКВ расположена в незаштрихованной области. Реальные системы хранения сжатого водорода и системы обработки могут отличаться по типу, количеству, конфигурации и расположению функциональных компонентов. Например, в некоторых системах регулятор высокого давления и/или клапаны избыточного давления расположены перед запорным клапаном баллона, что делает эти компоненты частью системы хранения сжатого водорода. Выбор и конфигурация компонентов также могут различаться в зависимости от дизайна конструкции. В целом границы СХКВ определяются возможностью изоляции хранящегося водорода от остальной части топливной системы и окружающей среды. На все компоненты, расположенные в пределах этих границ, распространяются требования, определенные в этом разделе, в то время как на компоненты за пределами границ СХКВ распространяются общие требования, изложенные в разделе 4.

Хранилище сжатого водорода на рисунке 2 характеризуется следующими рабочими условиями:

- во время заправки водород вытекает из сопла на заправочной станции и поступает в часть системы высокого давления через приемник на автомобиле. Затем водород проходит через обратный клапан (или запорный клапан) в баллон, в котором он хранится под высоким давлением;

- водород поступает в двигательную установку из системы хранения сжатого водорода через запорный клапан(ы) баллонов. В случае обнаружения неисправности в двигательной установке системы безопасности ТС обычно вызывают закрытие запорного клапана(ов) баллонов;

- термически активируемые несамовосстанавливающиеся устройства защищают баллоны и систему от взрыва во время внештатных воздействий экстремальных температур (например, при пожаре), высвобождая газообразное содержимое системы.

|

Примечание - Светлая область - это система хранения сжатого водорода, а темная область - система подачи топлива.

Рисунок 2 - Общий вариант топливной системы на сжатом водороде

В данном разделе преследуют три основные цели:

- определение дорожных требований к обслуживанию системы хранения сжатого водорода, которые необходимо учитывать при их проектировании, чтобы эксплуатация системы хранения водорода соответствовала всем требованиям и была безопасной на протяжении всего периода эксплуатации автомобиля;

- определение критериев проверочных испытаний для аттестации проектов и минимальных требований к производительности для всех серийных бортовых систем хранения;

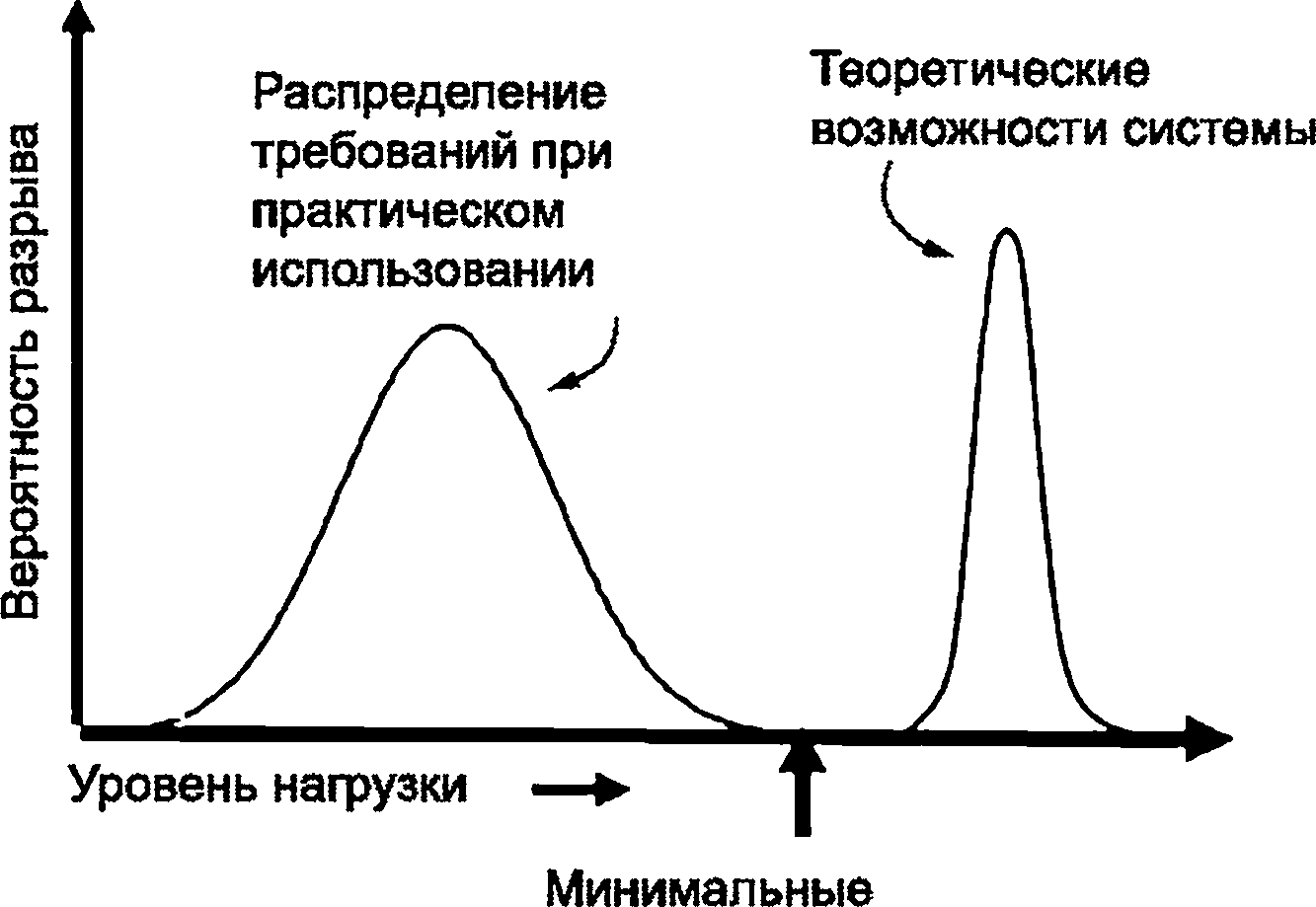

- определение минимальных требований для обеспечения соответствия характеристик изделий серийного производства таковым у опытных образцов. На рисунке 3 показана взаимосвязь между требованиями квалификационных критериев при практическом использовании и теоретическими возможностями систем, установленных в ТС.

|

Рисунок 3 - Обоснование минимальных квалификационных требований

Требования к системам хранения сжатого водорода в отношении проектирования, аттестации проектирования и производства приведены в таблице 3. Системы хранения водорода в легковых пассажирских ТС на топливных элементах рассчитаны на нормальное рабочее давление 35 МПа или 70 МПа.

Производители несут ответственность за осуществление контроля качества продукции, чтобы гарантировать, что все производственные единицы соответствуют производственным требованиям, используемым для аттестации проектирования. Как минимум, контроль качества продукции должен включать положения 5.2.3.

Таблица 3 - Применение требований к системе хранения сжатого (компримированного водорода)

Рассмотрение | Структурный элемент | Разработка | Аттестация проекта | Производство |

Конструктивные требования | 4.1 | x | ||

Общие требования к функциональной безопасности | 4.1.1 | x | ||

Опасный материал | 4.1.1.1 | x | ||

Автоматическое безопасное отключение подачи топлива | 5.2.1.1 | x | ||

Управление воспламеняющимися условиями | 4.1.1.4 | x | ||

Защита от избыточного давления | 5.2.1.2 | x | ||

Термическая защита (перегрев) | 5.2.1.3 | x | ||

Мониторинг неисправностей | 4.1.1.7 | x | ||

Условия обслуживания: | 4.1.2 | x | ||

Давление | 4.1.2.1 | x | ||

Температура | 4.1.2.2 | x | ||

Качество топлива | 4.1.2.3 | x | ||

Удар и вибрация | 4.1.2.4 | x | ||

Ожидаемый срок службы и увеличенный срок службы | 5.2.1.4 | x | ||

Выбор материалов для СХКВ | 5.2.1.5 | x | ||

Проверочные испытания для сертификации конструкции | 5.2.2 | x | x | x |

Базовые испытания производительности системы | 5.2.2.1 | x | x | |

Квалификационные испытания долговечности | 5.2.2.1.1 | x | x | |

Давление разрыва нового сосуда | 5.2.2.1.2 | x | x | |

Срок службы нового сосуда | 5.2.2.1.3 | x | x | |

Квалификационные испытания материалов | 5.2.2.1.4 | x | x | |

Ожидаемая проверка эксплуатационных характеристик (пневматика) | 5.2.2.2 | x | ||

Проверка эффективности заправки/слива топлива Испытание - циклическое использование газа при экстремальных температурах и температуре окружающей среды | 5.2.2.2.1 | x | ||

Характеристики парковки - статическое давление газа. Испытание на проникновение и локальные утечки | 5.2.2.2.2 | x | ||

Испытание на контрольное давление (гидравлическое) | 5.2.2.2.3 | x | ||

Испытание на остаточную прочность на разрыв | 5.2.2.2.4 | x | ||

Долговечность (гидравлическое). Испытание на производительность: экстремальные условия и расширенное использование | 5.2.2.3 | x | ||

Испытание на падение (удар) | 5.2.2.3.1 | x | ||

Испытание на поверхностное повреждение | 5.2.2.3.2 | x | ||

Испытание на химическое воздействие | 5.2.2.3.3 | x | ||

Заправка топливом при экстремальном давлении, температуре окружающей среды - циклическое испытание избыточного давления | 5.2.2.3.5 | x | ||

Экстремальная долговечность при длительной стоянке. Испытание статическим давлением при высоких температурах | 5.2.2.3.6 | x | ||

Заправка топливом при экстремальных температурах экстремально. Испытание циклами температуры/давления | 5.2.2.3.7 | x | ||

Испытание на контрольное давление (гидравлическое) | 5.2.2.3.8 | x | ||

Испытание на разрыв остаточной прочности | 5.2.2.3.9 | x | ||

Производительность в условиях прекращения обслуживания | 5.2.2.4 | x | ||

Испытание на локальное воздействие пламени | 5.2.2.4.1 | x | ||

Расширенное испытание на огнестойкость | 5.2.2.4.2 | x | ||

Испытание на удар с высокой скоростью деформации | 5.2.2.4.3 | x | ||

Производительность в условиях прекращения обслуживания | 5.2.2.4 | x | ||

Право на аттестацию упрощенного дизайна | 5.2.2.5 | x | ||

Сокращение протестированной системы | 5.2.2.5.1 | x | ||

Изменение компонентов подсистемы | 5.2.2.5.2 | x | ||

Частично подготовленные системы | 5.2.2.5.3 | x | ||

Контроль качества производства | 5.2.3 | x | x | |

Испытания производственного контроля качества | 5.2.3 | x | ||

Обычные производственные испытания | 5.2.3.1 | x | ||

Периодические производственные испытания | 5.2.3.2 | x | x | |

Интеграция ТС | 4.4 | |||

Этикетки | 5.2.4.1 | x | ||

Установка и монтаж | 5.2.4.2 | x | x | |

Системы нагнетания | 5.2.4.3 | x | x | |

Заправка и слив топлива | 5.2.4.4 | x | x | |

Руководство или инструкция по эксплуатации | 4.4.5 | x | x | |

Аварийное реагирование | 4.4.6 | x | x | |

Техническое обслуживание и ремонт автомобилей | 5.2.4.5 | x | x | |

Ограничения обслуживания | 5.2.4.6 | x | ||

Повторная аттестация для обслуживания после аварии или сбоя | 5.2.4.7 | x |

5.2.1 Требования к проектированию систем хранения сжатого водорода (см. [3], [4], [5])

5.2.1.1 Автоматическое отключение подачи водорода

В соответствии с 4.1.1 топливную систему следует проектировать таким образом, чтобы перекрывать подачу топлива через предохранительное(ые) устройство(а) при отключении расположенной ниже по потоку двигательной установки или при обнаружении неисправности.

Если используется одно автоматическое запорное устройство, то оно должно находиться как можно ближе к выходному отверстию баллона.

Если два автоматических запорных клапана используются последовательно, то первый автоматический запорный клапан необходимо располагать внутри или рядом с баллоном. В системах с несколькими баллонами каждый баллон должен быть оборудован автоматическим запорным клапаном, либо конструкция должна обеспечивать общую безопасность. Вторичный последовательный автоматический запорный клапан может быть расположен в последующих системах.

Автоматические запорные клапаны должны соответствовать общим требованиям, определенным в разделе 4, включая требования к долговечности в соответствии с перечислением а) 4.1.2.5. Первичный (или единственный) автоматический запорный клапан должен удовлетворять применяемым стандартам проверки производительности (аттестации конструкции), а также должен быть оценен и признан приемлемым в рамках квалификационных испытаний системы хранения сжатого водорода в 5.2.2.

5.2.1.2 Защита от избыточного давления

Системы необходимо проектировать таким образом, чтобы выдерживать без взрыва:

а) неисправность заправочной станции, вызывающую избыточное давление.

Защита от избыточного давления на заправочной станции требует, чтобы заправка ТС соответствовала установленным требованиям ГОСТ Р 70682 (см. также [1], [2]), которые гарантируют, что соединение ограничено ТРК, подающей топливо только ниже максимально допустимого давления заправки.

Требования к эксплуатационным испытаниям, установленные в 5.2.2, предназначены для проверки способности систем хранения обеспечить надлежащую работу, если риск избыточного давления управляется на заправочной станции с функциональными возможностями, которые не обеспечивают большей вероятности избыточного давления в СХКВ.

Заправочные станции должны быть защищены в соответствии с нормами, указанными в ГОСТ Р 70682 (также см. [2]). К ним относятся разрывные шланги для перекрытия подачи топлива в случае, если ТС отъезжает от колонки во время заправки; и соответствующие поверхности проезжей части для заземления ТС через шины во время заправки;

б) отказ автоматических или самоактивирующихся клапанов (таких как электромагнитные запорные клапаны, обратные клапаны, переливные клапаны) в системах хранения сжатого водорода.

Отказы автоматических и самоактивирующихся клапанов в системах с несколькими сосудами могут привести к переполнению и последующему избыточному давлению при экстремальных колебаниях температуры. Если существует вероятность такого отказа, необходимо установить следующие контрмеры:

1) предусмотреть метод обнаружения отказов в соответствии с 4.1.1.7;

2) процедуры заправки топлива должны распознавать потенциальный вид отказа и позволять слить топливо и отремонтировать систему (см. 5.2.4.4);

в) пожар, вызывающий потерю структурной целостности конструкции или вызывающий избыточное давление из-за нагрева хранящихся газов.

Активирующую часть клапана сброса давления следует располагать в системе хранения сжатого водорода для защиты от разрушений в случае пожара (см. 5.2.1.3).

С учетом средств защиты от избыточного давления все вероятные отказы от избыточного давления в СХКВ контролируются, а устройства сброса давления не требуются в СХКВ и не должны использоваться.

5.2.1.3 Термозащита

Системы хранения должны быть рассчитаны на температуру окружающей среды и рабочую температуру, как указано в 4.1.2.2, с учетом температур, возникающих при сливе топлива (нормальная эксплуатация и обслуживание ТС в соответствии с указаниями изготовителя ТС) и во время заправки топливом.

Баллоны необходимо проектировать так, чтобы они были защищены термоактивируемыми устройствами сброса давления, которые не закрываются повторно после срабатывания (см. приложение Г). Термоактивируемые устройства сброса давления должны быть расположены в отсеке, в котором размещаются СХКВ, таким образом, чтобы они сработали до того, как баллон или другие компоненты взорвутся (см. 5.2.2.4.1 и 5.2.2.4.2).

5.2.1.4 Ожидаемый срок службы и увеличенный срок службы

СХКВ следует проектировать так, чтобы обеспечивать приемлемую утечку/просачивание без взрывов в течение всего срока службы ТС.

5.2.1.5 Выбор материалов для систем хранения сжатого водорода

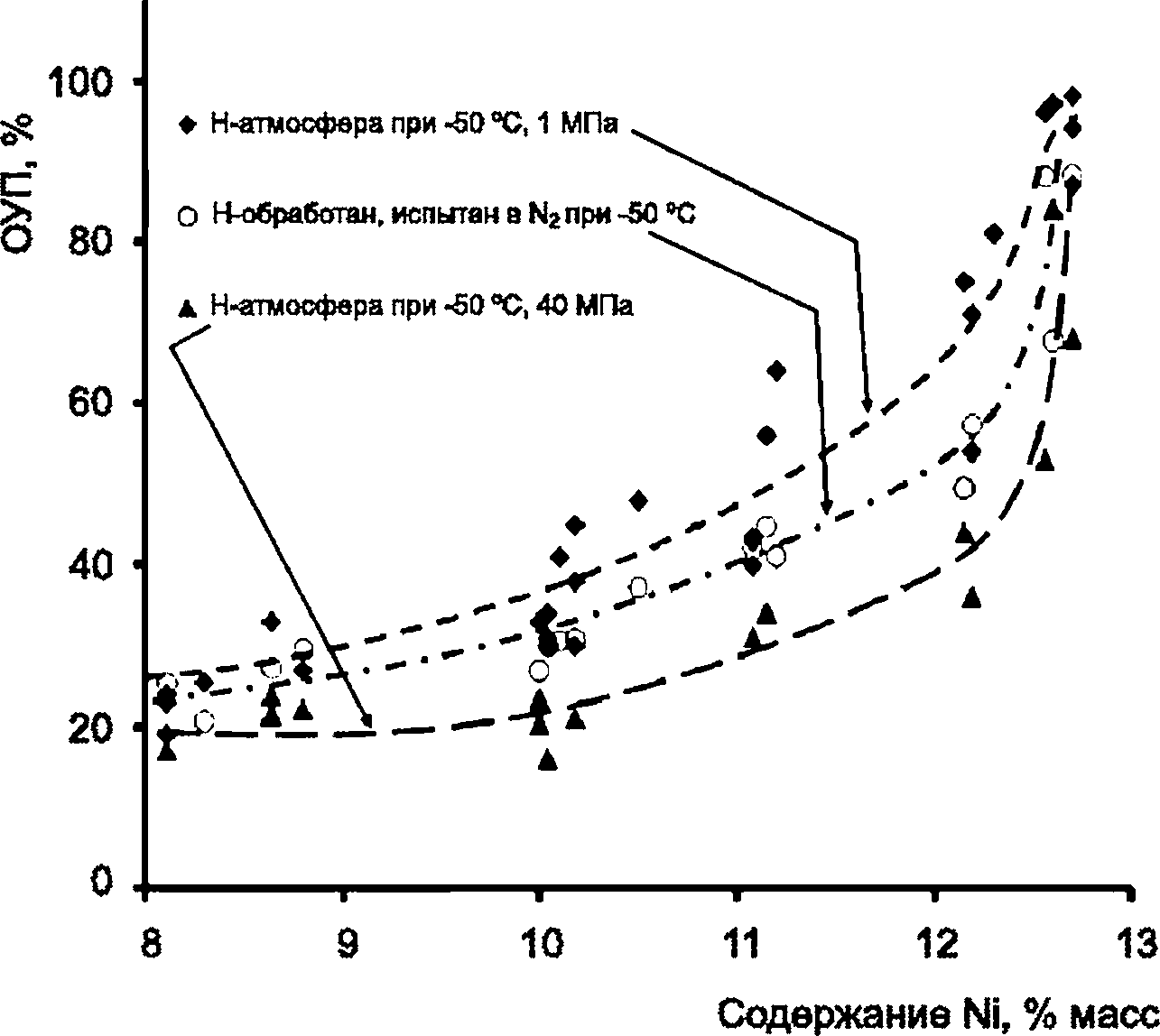

Общее руководство по выбору материалов, совместимых с водородом, а также руководство по аттестации материалов, используемых в конструкции сосудов высокого давления, приведено в приложении А.

Испытания на прочность и долговечность определены в приложении Д для аттестации полимерных и прочих облицовочных материалов и металлов, используемых в конструкции баллонов.

Производители компонентов СХКВ должны вести протоколы и отчеты испытаний, подтверждающие соответствие материалов приведенным требованиям.

5.2.2 Испытание на проверку производительности для аттестации проекта

СХКВ, используемые в дорожных ТС, следует квалифицировать для эксплуатации в дорожных ТС в соответствии с требованиями к характеристикам материала, указанными в 5.2.1.5, и в соответствии с требованиями к рабочим характеристикам, указанными в 5.2.2.1-5.2.2.4.

Все трубопроводы и критические запорные компоненты, такие как запорные клапаны, клапаны сброса давления и обратный(е) клапан(ы) внутри СХКВ (как определено в 5.2), должны удовлетворять применяемым стандартам проверки рабочих характеристик (аттестации) (см. приложение Г).

Проверочные испытания предназначены для оценки базовой производительности системы (см. 5.2.2.1), производительности системы в ожидаемых условиях эксплуатации (см. 5.2.2.2), долговечности сосудов хранения в суровых условиях и при длительном использовании (см. 5.2.2.3) и отсутствия взрывов при эксплуатации и в условиях прекращения обслуживания (см. 5.2.2.4). Испытательные центры могут счесть целесообразным провести гидравлические испытания в качестве предварительной проверки целостности конструкции перед началом работ (см. 5.2.2.2). Измененные требования к частично прошедшим предварительную аттестацию системам определены в 5.2.2.5.

По усмотрению производителя баллонов размеры выборки для проверки работоспособности могут быть больше, чем предписано в 5.2 и упомянутых приложениях, однако в этом случае для расчетов и определений должны использоваться все полученные в ходе этих испытаний данные.

Системы хранения сжатого водорода, сертифицированные для эксплуатации на дорогах в соответствии с 5.2, необходимо изготавливать в условиях серийного производства в соответствии с 5.2.3. Перед выполнением проверочных испытаний должно быть установлено количество циклов испытаний, которые должны быть проведены в соответствии с 5.2.2.1, 5.2.2.2 и 5.2.2.3.

Для систем хранения, предназначенных для использования в легковых ТС, циклы испытаний должны быть следующими:

Для систем хранения, предназначенных для использования в коммерческих ТС с тяжелыми условиями эксплуатации, таких как грузовики и автобусы, количество циклов испытаний должно быть следующим:

Обоснование требований к испытаниям по 5.2.2 приведено в приложении В, а требования к квалификационным испытаниям приведены в приложении Б.

5.2.2.1 Базовые испытания производительности системы

Эти испытания предназначены для того, чтобы:

- обеспечить базовые характеристики сосудов для использования в аттестации конструкции (см. 5.2.2.2.4 и 5.2.2.3.9);

- обеспечить уверенность в том, что сосуды, представленные для аттестационных испытаний конструкции, сравнимы по своим свойствам;

- предоставить исходные данные, используемые для подтверждения того, что изготовленные системы аналогичны системам, используемым для получения права на эксплуатацию на дорогах в соответствии с требованиями к испытаниям 5.2.2.

5.2.2.1.1 Квалификационные испытания долговечности

а) Совместимость с водородом

Изготовитель должен убедиться, что срок службы системы хранения водорода не снижается из-за химической активности газообразного водорода (см. приложение А). Производителям или поставщикам баллонов (или их представителям) необходимо вести протоколы испытаний и проверять соответствие металлических сплавов проектным спецификациям.

б) Сопротивление разрыву под давлением

Изготовитель должен убедиться в том, что при продолжительной эксплуатации баллон не подвержен разрыву под давлением (см. Ж.1). Изготовители должны задокументировать спецификации материалов и конструкции, а также результаты испытаний, подтверждающие полученное в результате минимальное допустимое давление разрыва, требуемое для надлежащего сопротивления разрыву под нагрузкой.

5.2.2.1.2 Давление разрыва нового баллона

а) Изготовителю следует определить среднее давление разрыва новых баллонов таким образом, чтобы минимально допустимое значение для последующего производства было равно или выше минимально допустимого давления разрыва, как установлено в перечислении б) 5.2.2.1.1.

5.2.2.1.3 Срок службы нового баллона

Производитель определяет и документирует номинальный срок службы цикла давления баллона (далее - НССЦД).

Срок службы при циклическом изменении давления каждого баллона определяют путем продолжения циклического воздействия давления на каждый баллон до тех пор, пока не произойдет утечка или не будет проведено 2 цикла испытаний на долговечность без перерыва.

Если ЦДУ каждого баллона находится в пределах ±25% от номинального количества, то один баллон должен пройти испытание в соответствии с 5.2.2.3.

5.2.2.1.4 Квалификационные испытания материалов

Результаты квалификационных испытаний материалов (включая информацию, приведенную в 5.2.1.5) следует использовать для установления базовых уровней соответствия производства.

5.2.2.2 Испытание (пневматическое) на ожидаемую эксплуатацию

Минимум одна система хранения водорода должна продемонстрировать способность функционировать при ожидаемом комплексе воздействий, связанном с наихудшими условиями заправки и выгрузки топлива (циклическое изменение давления в пределах температуры окружающей среды) и его хранения (статическое воздействие давления). Воздействие в реальных условиях требует способности выдерживать перемежающиеся события парковки и заправки топливом, связанные с циклическим изменением давления с насыщением материалов водородом и без него, а также устойчивостью к разрушению под напряжением после циклической усталости.

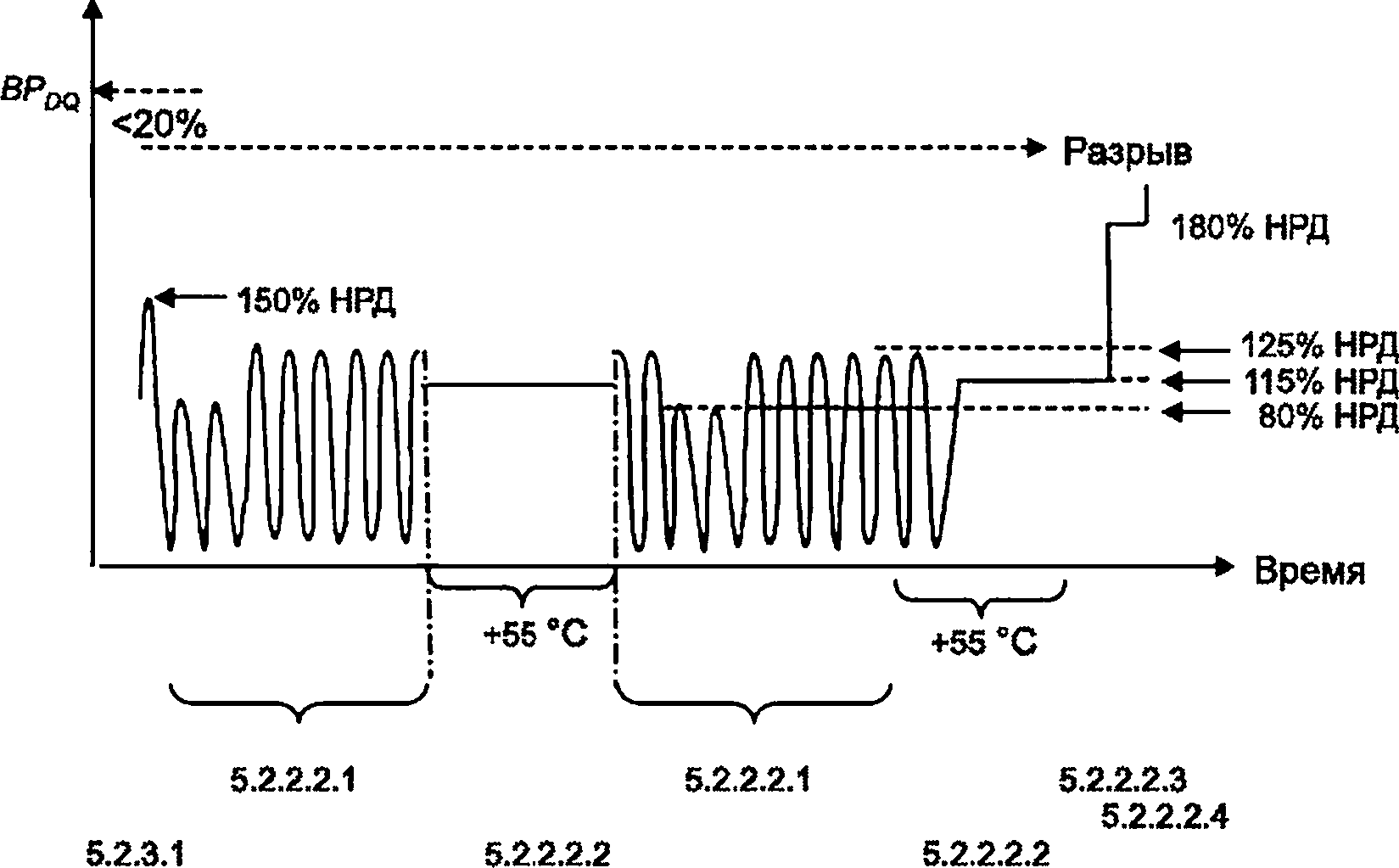

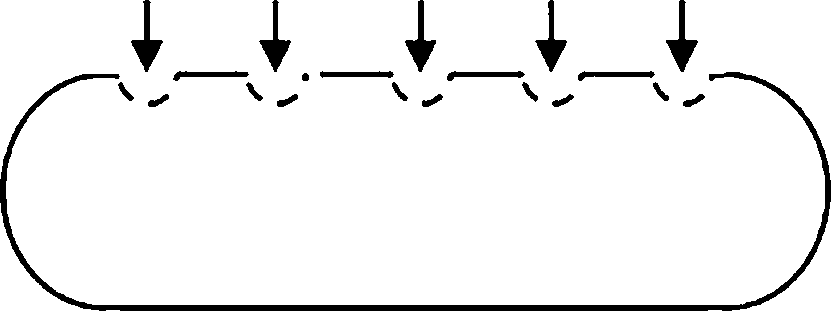

Система хранения, прошедшая производственные испытания согласно 5.2.3.1, продемонстрирует требуемую производительность в следующей заданной последовательности, как показано на рисунке 4:

- характеристики заправки/слива топлива - испытание на цикличный газообмен при экстремальных температурах и температуре окружающей среды (см. перечисление а) 5.2.2.2.1);

- парковочные показатели - испытание на утечку и проникновение газа под статическим давлением (см. 5.2.2.2.2);

- характеристики заправки/слива топлива - испытание на цикличный газообмен при экстремальных температурах и температуре окружающей среды (см. перечисление б) 5.2.2.2.1);

- парковочные показатели - испытания на утечку и проникновение газа под статическим давлением (см. 5.2.2.2.2);

- испытание на герметичность при 180% НРД (см. 5.2.2.2.3);

- гидравлическое испытание на разрыв (см. 5.2.2.2.4).

|

Рисунок 4 - Проверка ожидаемых эксплуатационных характеристик хранилища компримированного водорода

5.2.2.2.1 Проверочные испытания характеристик заправки/слива топлива - цикличный газообмен при экстремальных температурах и температуре окружающей среды

Циклы пневматических испытаний необходимо выполнять с газообразным водородом следующим образом:

5.2.2.2.2 Характеристики парковки - испытания на просачивание и локальные утечки при статическом давлении газа

5.2.2.2.3 Испытание пробным давлением (гидравлическое)

5.2.2.2.4 Испытание на разрыв (гидравлическое)

5.2.2.3 Эксплуатационные испытания на долговечность (гидравлические)

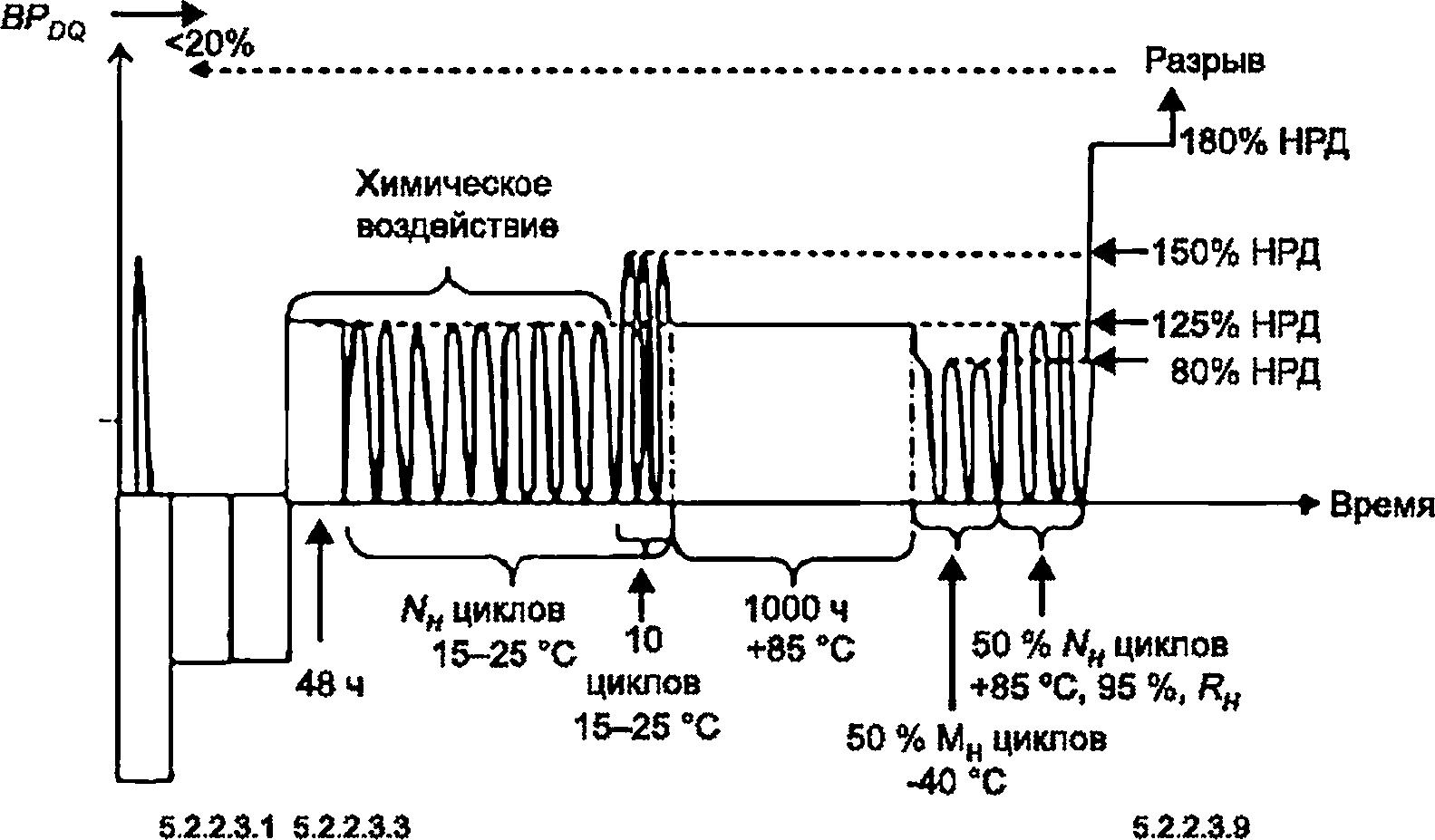

Система хранения водорода должна иметь достаточную надежность, чтобы безотказно выдерживать воздействие экстремальных условий и долговременную эксплуатацию. По крайней мере один баллон из аттестационной партии, прошедший стандартные заводские испытания (как описано в 5.2.3.1), должен выдержать без разрыва или утечки воздействие неблагоприятных условий окружающей среды и эксплуатацию сверх ожидаемого срока службы. Баллон должен продемонстрировать требуемую долговечность после серии следующих воздействий:

- испытания на удар (см. 5.2.2.3.1);

- испытания на повреждение поверхности (см. 5.2.2.3.2);

- испытания на химическое воздействие (см. 5.2.2.3.3);

- заправки топливом в экстремальных условиях - циклического испытания давлением при температуре окружающей среды (см. 5.2.2.3.4);

- заправки топливом при экстремальном давлении - циклического испытания на избыточное давление при температуре окружающей среды (см. 5.2.2.3.5);

- экстремальной долговечности при парковке - испытании высокой температурой и статическим давлением (см. 5.2.2.3.6);

- заправки топливом при экстремальных температурах;

- испытания циклическим давлением при экстремальных температурах (см. 5.2.2.3.7);

- испытания пробным давлением при 180% НРД (см. 5.2.2.3.8);

- испытания на разрыв и остаточную прочность (см. 5.2.2.3.9).

|

Рисунок 5 - Проверка характеристик долговечности баллонов (проектная аттестация)

5.2.2.3.1 Испытание на удар

Испытание предназначено для подтверждения способности баллона выдерживать удары при падении перед его установкой, если на системе нет постоянных маркеров, фиксирующих подверженность сопоставимым ударам и означающих, что установка не разрешена. Процедуры испытаний - согласно Б.8.

5.2.2.3.2 Испытание на повреждение поверхности

Испытание предназначено для демонстрации того, что баллон способен выдерживать износ, вызванный креплениями ТС. Процедуры испытаний - согласно Б.9.

5.2.2.3.3 Испытание на химическое воздействие

5.2.2.3.4 Заправка топливом в экстремальных условиях - испытание циклами изменения давления при температуре окружающей среды

5.2.2.3.5 Заправка топливом при критическом давлении - циклическое испытание избыточным давлением при температуре окружающей среды

5.2.2.3.6 Предельная долговечность при парковке - испытание статическим давлением при высокой температуре

5.2.2.3.7 Заправка топливом при критических температурах - циклическое испытание при экстремальных температурах/давлениях

5.2.2.3.8 Испытание пробным давлением (гидравлическое)

5.2.2.3.9 Испытание на остаточную прочность (гидравлическое)

5.2.2.4 Производительность в условиях прекращения обслуживания

Системы хранения должны демонстрировать устойчивость к повреждению в результате критических воздействий, прекращающих эксплуатацию.

5.2.2.4.1 Испытание на локальное воздействие пламени

Система хранения находится под давлением НРД и подвергаться* локальному воздействию пламени. Устройство сброса давления, активируемое температурой, должно выпускать содержащиеся в нем газы контролируемым образом и не закрываться повторно. При проведении испытания не должен произойти взрыв. Процедуры испытаний - согласно Б.12.

Примечание - Для испытания системы над первичным (локальным) источником возгорания для легковых автомобилей должен использоваться любой из следующих двух методов. Метод 2 рекомендуется в случае тяжелых условий эксплуатации оборудования из-за сложности различных конфигураций ТС. Кроме того, необходимо изучить потенциальное воздействие пожара в ТС большой грузоподъемности, поскольку продолжительность и уровни температуры во время огневого испытания, возможно, потребуется увеличить (помимо уровней, указанных в Б.12), чтобы учесть пожары в больших грузовых (или грузовых) помещениях или разбрызгивание легковоспламеняющихся сред (например, из гидравлических систем).

5.2.2.4.2 Расширенное испытание на огнестойкость

Система хранения должна находиться под давлением НРД и подвергаться длительному воздействию огня, охватывающего все изделие (см. описание процедуры испытания в Б.13.). Устройство сброса давления, активируемое температурой, должно выпускать содержащиеся в нем газы контролируемым образом и не закрываться повторно. При проведении испытания не должен произойти взрыв. Процедуры испытаний - согласно Б.13.

5.2.2.4.3 Испытание на удар с высокой скоростью деформации

Система хранения находится под давлением НРД и подвергается ударам без разрушения. Процедуры испытаний - согласно Б.14.

5.2.2.5 Условия приемлемости упрощенной процедуры аттестации проекта

Системные испытания характеристик изделий, определенные в 5.2.2.1-5.2.2.3, весьма обширны. При определенных условиях можно определить альтернативы, которые могут упростить и ускорить процесс аттестации проекта без ущерба для результатов. Такие альтернативы допустимы, как определено ниже, если они поддерживаются оценкой рисков в соответствии с 4.1.1, которая определяет и устраняет потенциальные проблемы, связанные с этими изменениями.

5.2.2.5.1 Сокращение количества объектов в системе, подлежащих испытанию

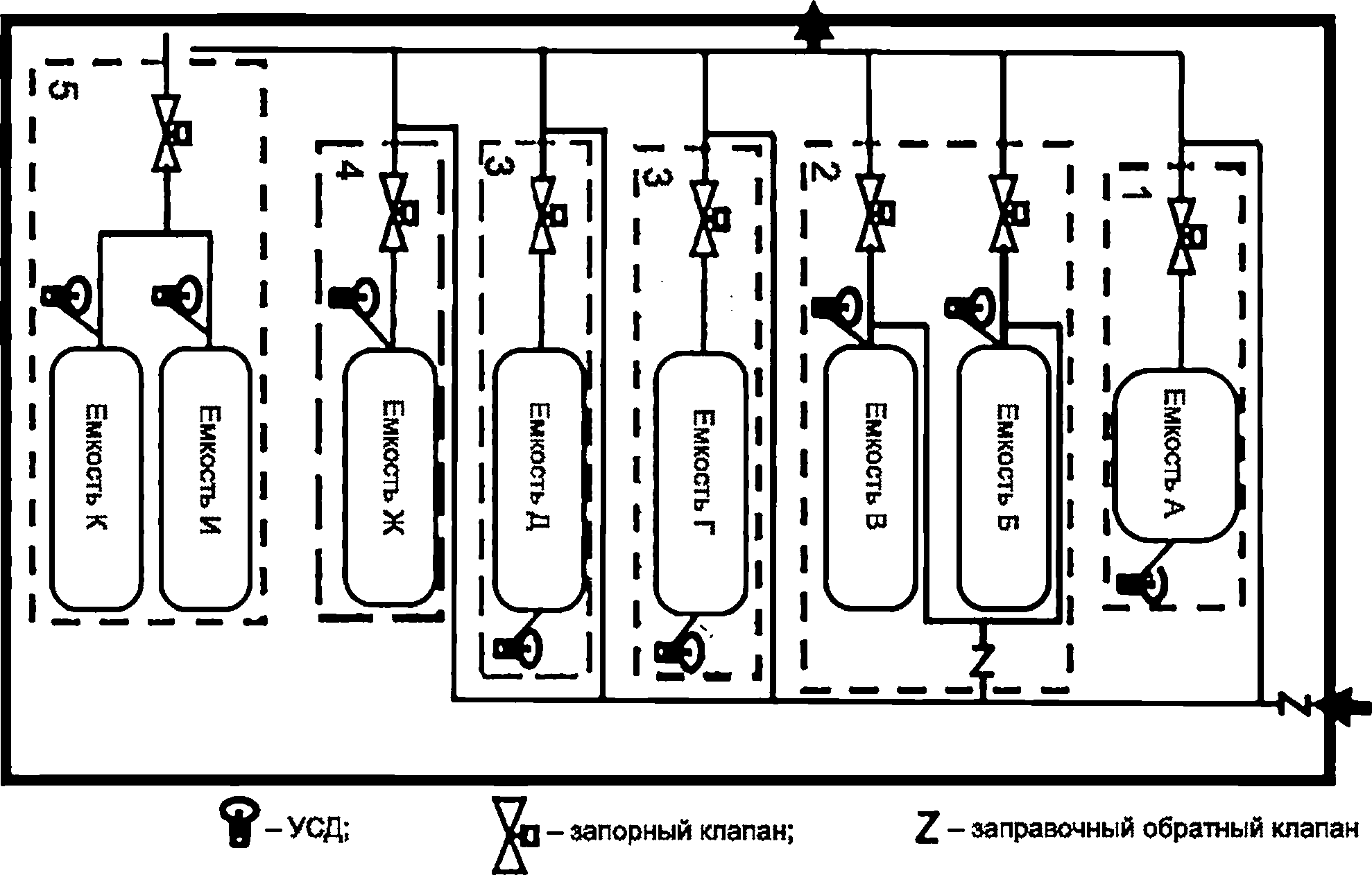

Система хранения компримированного водорода в ТС может содержать более одной законченной, функционально независимой системы хранения компримированного водорода, как определено в 5.2 и показано на рисунке 2. Испытания для проверки работоспособности (аттестации проекта) могут выполняться отдельно для каждой независимой законченной системы при условии, что результаты подтверждают квалификацию всей системы. Требование к просачиванию/утечкам в 5.2.2.2.2 применяется к сумме утечек для всех систем ТС.

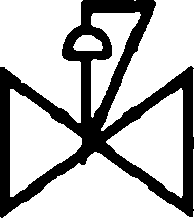

СХКВ с несколькими баллонами показана на рисунке 6. Четыре секции (номера 1, 2, 4 и 5) имеют уникальные конфигурации компонентов и/или трубопроводов и, следовательно, должны проходить проверочные испытания по отдельности. Система 3 состоит из двух идентичных систем в отношении компонентов и конфигураций трубопроводов; следовательно, пройти проверку производительности должна только одна из систем под номером 3.

|

Рисунок 6 - Пример системы хранения с повторяющимися и неповторяющимися элементами

5.2.2.5.2 Изменения компонентов подсистемы

Проект и конструкция системы хранения не должны проходить повторную аттестацию, если компоненты подсистемы, использовавшиеся при предыдущей проверке рабочих характеристик (в соответствии с 5.2.2.1-5.2.2.3), заменяются компонентами с сопоставимыми функциями, креплениями и размерами. Все компоненты трубопроводов и первичных запорных устройств, которые определяют границы локализации системы хранения (например, запорный клапан, ТУСД и обратный клапан, как показано на рисунке 2) должны соответствовать тому же стандарту, что и компонент, используемый в исходной проверке работоспособности (аттестация проекта) системы хранения водорода для одного и того же применения в системе хранения водорода.

Любое изменение аппаратуры ТУСД, его положения установки и/или вентиляционных линий требует повторной аттестации в соответствии с 5.2.2.4.

5.2.2.5.3 Частичное освобождение систем от испытаний

Все системы хранения соответствуют требованиям к производительности, указанным в 5.2.2.1-5.2.2.4. В этом разделе представлены упрощенные средства аттестации проекта (проверки производительности) для новых систем хранения, которые аналогичны ранее проверенным системам хранения. Системы хранения, соответствующие перечисленным ниже критериям, могут претендовать на дорожную эксплуатацию с использованием перечисленных испытаний в качестве альтернативы полным требованиям 5.2.2.1-5.2.2.4.

Системы хранения, отвечающие следующим критериям, могут пропустить 5.2.2.2 (испытание (пневматическое) на ожидаемую эксплуатацию) и могут удовлетворять квалификационным требованиям при использовании только 5.2.2.1-5.2.2.4.

а) Изменение только длины баллона для хранения менее чем на 50% или его диаметра менее чем на 20%, при этом толщина также изменяется, по крайней мере, пропорционально диаметру.

Системы хранения, отвечающие следующим критериям, могут не проходить испытание по 5.2.2.3 (испытание на долговечность (гидравлические характеристики)) и могут удовлетворять проектным требованиям только по 5.2.2.1, 5.2.2.2 и 5.2.2.4.

б) Изменение только неметаллического материала облицовки и/или его обработки

Системы хранения, отвечающие следующим критериям, могут не проходить испытания 5.2.2.2 (испытание (пневматическое) на ожидаемую эксплуатацию) и 5.2.2.3 (испытание долговечности (гидравлическое) характеристик) и могут удовлетворять квалификационным требованиям, используя только 5.2.2.4.

в) Изменения только в компонентах ТС, не включенных в СХКВ, определенные в 5.2, которые влияют на результаты испытаний на огнестойкость и/или были включены в предыдущую аттестацию проекта в соответствии с 5.2.2.4.

Системы хранения, отвечающие следующим критериям, могут не проходить испытания 5.2.2.2 (пневматическое испытание при ожидаемой эксплуатации) и 5.2.2.3 (гидравлическое испытание характеристик долговечности) и могут удовлетворять квалификационным требованиям, используя только 5.2.2.4.

а) Изменения только ТУСД без соответствующего изменения их количества или конфигурации установки.

б) Изменение любого металлического материала, используемого в системе хранения сжатого водорода, требует повторной проверки конструкции в соответствии с 5.2.2.1-5.2.2.4.