ГОСТ Р 54479-2011/IEC/TS 62306:2006

Группа Т86.9

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОБОРУДОВАНИЕ МЕДИЦИНСКОЕ УЛЬТРАЗВУКОВОЕ ДИАГНОСТИЧЕСКОЕ

Общие требования к тест-объектам для оценки повышения температуры в полях приборов ультразвуковой диагностики

Medical ultrasonic diagnostic equipment. General requirements for test objects using for assessment of temperature elevation in diagnostic ultrasound fields

ОКС 17.040.50*

_______________

* В указателе "Национальные стандарты" 2012 год ОКС 17.140.50. -

.

Дата введения 2012-09-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт физико-технических и радиотехнических измерений" (ФГУП "ВНИИФТРИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением метрологии Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 октября 2011 г. N 478-ст

4 Настоящий стандарт идентичен техническим требованиям IEC/TS 62306:2006* "Ультразвук. Описание полей. Тест-объекты для определения повышения температуры в диагностических ультразвуковых полях" (IEC/TS 62306:2006 "Ultrasonics - Field characterization - Test objects for determining temperature elevation in diagnostic ultrasound fields", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного документа для приведения в соответствие с ГОСТ Р 1.5-2012 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Март 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт применим к медицинским ультразвуковым диагностическим полям и устанавливает:

- наиболее важные характеристики тест-объектов с внедренным в них термоэлементом для определения параметров нагрева под воздействием ультразвука;

- частные требования к типам тест-объектов в зависимости от их назначения;

- особенности конструкции, обеспечивающие заданные характеристики тест-объектов;

- методики поверки;

- основные требования к методам испытаний с помощью тест-объектов для определения стандартных норм повышения температуры.

Примечания

1 Настоящий стандарт распространяется на тест-объекты с внедренным термоэлементом (таким, например, как термопара или термистор). И хотя можно применять методы, не использующие внедренных термоэлементов, такие методы в настоящем стандарте не рассматривают.

2 Рассматриваемые в настоящем стандарте тест-объекты применимы для измерения повышения температуры, но не для определения теплового индекса, который по определению является алгебраической комбинацией параметров акустического поля и не является поэтому физически измеряемой величиной.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты. Для датированных ссылок следует применять только указанные стандарты, для недатированных ссылок - последнее издание ссылочного стандарта (включая все поправки).

IEC 61102:1991, Measurement and characterisation of ultrasonic fields using hydrophones in the frequency range 0,5 MHz to 15 MHz (Измерение и описание ультразвуковых полей с помощью гидрофонов в диапазоне частот от 0,5 МГц до 15 МГц)

________________

Заменен на IEC 62127-1(2007), IEC 62127-2(2007), IEC 62127-3(2007).

IEC 61157:1992, Requirements for the declaration of the acoustic output of medical diagnostic ultrasonic equipment (Требования к описанию звукового выходного сигнала медицинского диагностического ультразвукового оборудования)

________________

Заменен на IEC 61157(2007).

IEC 61161, Ultrasonic power measurement in liquids in the frequency range 0,5 MHz to 25 MHz (Измерение ультразвуковой мощности в жидкостях в частотном диапазоне от 0,5 до 25 МГц)

3 Термины и определения

В настоящем стандарте использованы следующие термины с соответствующими определениями:

3.1 среда для акустического контакта (acoustic coupling medium): Материал, помещаемый между различными частями устройства для термических испытаний для обеспечения акустического контакта.

3.2 частота акустического воздействия (acoustic working frequency) , МГц: Среднеарифметическое значение наиболее удаленных друг от друга частот

и

, лежащих в диапазоне, равном

, на которых амплитуда спектра акустического давления снижается на минус 3 дБ относительно пикового значения [см. 3.4.2 МЭК 61102].

3.3 тыльная область (backing region): Область термочувствительного элемента тест-объекта между мишенной областью и задней поверхностью корпуса термоэлемента тест-объекта.

3.4 калибровочный коэффициент (calibration factor) : Отношение значения повышения температуры, измеренного при помощи тест-объекта с данным термоэлементом, к опорному значению повышения температуры для тест-объектов с термоэлементом этого типа.

3.5 клиническая модель (clinical model): Термин, используемый для детализации клинического применения ультразвука с помощью физической модели ткани.

3.6 входное окно (entrance window): Область внешней поверхности тест-объекта с термоэлементом, соприкасающаяся с имитирующей частью ткани.

3.7 дифференциальный коэффициент потерь на прохождение (incremental transmission loss coefficient) , дБ см

МГц

: Для какой-либо заданной физической модели ткани увеличение потерь на прохождение тканеимитирующего материала между выходной поверхностью датчика и контрольной точкой, деленное на это расстояние и на частоту акустического воздействия, для которой определяют эти потери.

3.8 измеренное повышение температуры (measured temperature rise): Повышение температуры тест-объекта с термоэлементом, измеренное по прошествии стандартного времени облучения.

3.9 наименьшее расстояние (minimum distance) , м: Для какой-либо заданной физической модели ткани минимально допустимое расстояние между выходной поверхностью датчика и контрольной точкой, определяемое конкретным клиническим применением ультразвука.

3.10 минимальные потери на прохождение (minimum transmission loss) , дБ МГц

: Для какой-либо заданной физической модели ткани наименьшее расстояние в тканеимитирующем материале между выходной поверхностью датчика и контрольной точкой.

3.11 физическая модель ткани (physical tissue model): Многослойная модель представления физических характеристик, таких как потери на прохождение и теплопроводность, определенной клинической модели ультразвука в обоснованно наихудших условиях.

3.12 контрольная точка (point of interest): Заданная точка в физической модели ткани, в которой определяют повышение температуры.

3.13 основной (или первичный) контакт (primary junction): Часть термопары, образующей термоэлемент, которая преобразует локальное повышение температуры в электрический потенциал и которую помещают в контрольную точку.

3.14 датчик (probe): Часть медицинского ультразвукового диагностического оборудования, состоящего из ультразвукового преобразователя и/или группы элементов ультразвукового преобразователя с другими компонентами, такими как акустическая линза и корпус; датчик обычно отделен от пульта управления ультразвуковым прибором.

3.15 опорное значение повышения температуры (reference temperature rise) , °C: Повышение температуры в тест-объекте с термоэлементом конкретного типа, используемое для калибровки тест-объекта с термоэлементом при заданных условиях ультразвукового облучения.

3.16 опорный преобразователь (reference transducer): Преобразователь с заданными характеристиками, используемый для подтверждения соответствия тест-объекта с термоэлементом его техническим условиям.

3.17 остаточные потери на прохождение (residual transmission loss) , дБ МГц

: Потери на прохождение в какой-либо конкретной физической модели ткани при наименьшем расстоянии в тканеимитирующем материале между контрольной точкой и поверхностью тест-объекта с термоэлементом.

3.18 вторичные контакты (secondary junctions): Какая-либо часть (за исключением основного контакта) термопары, образующей термоэлемент, которая преобразует локальное повышение температуры в электрический потенциал. Для термопар некоторых конструкций, например тонкопленочных, вторичные контакты являются соединениями между термопарой и основными проводами, передающими напряжение.

3.19 тканеимитирующая мишень (simulated target tissue): Тканеимитирующий материал в мишенной области физической модели ткани.

3.20 канал (прохождения ультразвука) из имитирующей ткани (simulated tissue path): Канал с изменяемым расстоянием между выходной поверхностью датчика и поверхностью мишенной области, потери на поглощение в котором определяют по остаточным потерям на прохождение и дифференциальному коэффициенту потерь на прохождение в какой-либо конкретной физической модели ткани.

3.21 стандартное время облучения (standard insonation time): Период времени, в течение которого измеряют опорное значение повышения температуры, равный 3 мин (180 с).

3.22 плоскость мишени (target plane): Плоскость расположения мишенной области, обычно перпендикулярная к направлению распространения ультразвукового пучка, в которой лежит контрольная точка.

3.23 мишенная область (target region): Область (обычно радиусом от 5 до 10 мм), окружающая контрольную точку; эта область может содержать одну или несколько тканеимитирующих мишеней.

3.24 термоэлемент (thermal sensor): Устройство для измерения повышения температуры, обычно преобразующее его в электрический сигнал.

Примечание - Для измерения диагностических ультразвуковых полей необходимы термоэлементы, оказывающие минимальное воздействие на ультразвуковой пучок и имеющие поэтому высокое пространственное и тепловое разрешение.

3.25 тест-объект с термоэлементом (thermal sensor test object): Тест-объект, содержащий мишенную область и термоэлемент.

Примечание - Тест-объект с термоэлементом может содержать и другие компоненты, такие, например, как тыльная область.

3.26 корпус тест-объекта с термоэлементом (thermal sensor test object enclosure): Внешний корпус тест-объекта с термоэлементом, содержащий входное окно.

3.27 блок для термических испытаний (thermal test assembly): Прибор, содержащий тест-объект с термоэлементом и канал (прохождения ультразвука) из имитирующей ткани с конфигурацией под какую-либо определенную физическую модель ткани или модели с наихудшими условиями.

4 Обозначения

- расстояние между поверхностью датчика и контрольной точкой,

- минимальное расстояние между поверхностью датчика и контрольной точкой,

- частота акустического воздействия,

- калибровочный коэффициент,

- толщина материала, используемого для создания затухания в канале из имитирующей ткани,

- теплопроводность среды в мишенной области,

,

- теплопроводности выводов термопары,

- температуропроводность мишенной области,

- расстояние между поверхностью датчика и точкой с максимальным значением интеграла от квадратов давления в импульсе,

- потери на прохождение материала, используемого в канале из имитирующей ткани,

- коэффициент потерь на прохождение материала, используемого в канале из имитирующей ткани,

- дифференциальный коэффициент потерь на прохождение для какой-либо выбранной физической модели ткани,

- минимальные потери на прохождение для какой-либо выбранной физической модели ткани,

- остаточные потери на прохождение,

- потери в акустическом окне как составной части тест-объекта с термоэлементом,

- пространственное разрешение температурных измерений,

- повышение температуры,

- опорное значение повышения температуры.

5 Блок для термических испытаний

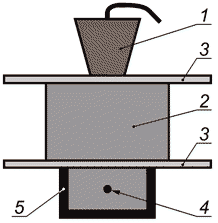

Общая конфигурация блока для термических испытаний показана на рисунке 1. Акустический контакт между поверхностью датчика, каналом из имитирующей ткани и тест-объектом с термоэлементом следует обеспечивать через воду или иную среду для акустического контакта с удельным акустическим импедансом, близким к импедансу воды. Для имитирования требуемой физической модели среды следует использовать различные комбинации тест-объекта с термоэлементом и канала из имитирующей ткани. Соответствующие рекомендации приведены в приложении В.

Примечания

1 Если в качестве канала из имитирующей ткани используют жидкую или полужидкую среду, то в среде для акустического контакта может и не быть необходимости.

2 Несмотря на то что в настоящем стандарте канал из имитирующей ткани и тест-объект с термоэлементом рассматривают как отдельные объекты, бывают ситуации, где они составляют единое целое.

3 В зависимости от материалов, используемых в тест-объекте с термоэлементом, могут оказаться ненужными такие его части, как входное окно.

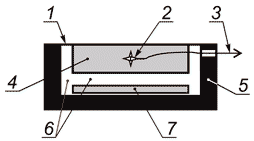

Общая конфигурация тест-объекта с термоэлементом показана на рисунке 2.

Датчик рекомендуется устанавливать в системе позиционирования так, чтобы обеспечить возможность его юстировки в поперечном направлении и изменения зазора между поверхностью датчика и тест-объектом с термоэлементом.

Все оценки повышения температуры, выполняемые для получения стандартных значений, рекомендуется проводить на блоке для термических испытаний и за стандартное время облучения.

Блок для термических испытаний должен соответствовать требованиям 5.1. Этим требованиям соответствует, например, конструкция, рассмотренная в С.1 приложения С.

5.1 Требования к блоку для термических испытаний

Характеристики, рекомендуемые для канала из имитирующей ткани и мишенной области специального опорного тест-объекта с термоэлементом, приведены в приложении В. Если точно выполнить эти рекомендации не удается, то следует оценить погрешности, связанные с несовершенством применяемых материалов, и учесть эти погрешности при расчетах.

5.1.1 Точность и стабильность

Рекомендуется проверять стабильность параметров опорного тест-объекта с термоэлементом по измеренному повышению температуры, вызванному его облучением с помощью опорного преобразователя при заданном режиме возбуждения. Измеренное повышение температуры должно быть равным опорному повышению температуры в пределах ±15%.

5.1.2 Канал из имитирующей ткани

Для каждой физической модели ткани распространение ультразвука от поверхности датчика до тест-объекта с термоэлементом должно происходить в специально установленном поглощающем слое из материала с потерями на прохождение, равными остаточным потерям на прохождение. В дополнение к этому необходимо установить добавочную поглощающую прослойку, чтобы учесть дифференциальный коэффициент затухания.

Такой канал затухания может быть получен введением слоя тканеимитирующего материала с соответствующим коэффициентом потерь так, чтобы заполнить все пространство между поверхностью датчика и поверхностью тест-объекта с термоэлементом. Можно также перекрывать ультразвуковой пучок тонкими акустическими поглотителями, суммарное поглощение в которых равно требуемому.

При этом, чтобы минимизировать тепловую фокусировку ультразвукового пучка, следует выбирать такой материал, у которого температурные изменения скорости звука не превышают 0,5%°С.

5.1.3 Связующая среда

Если применяют связующую среду, то акустические потери в ней не должны превышать 0,3 дБ во всем требуемом диапазоне частот. Это требование необходимо для обеспечения хорошего акустического контакта между преобразователем и тест-объектом с термоэлементом. Другим способом является погружение поверхностей датчика и тест-объекта с термоэлементом непосредственно в материал, используемый в качестве канала из имитирующей ткани, что устраняет необходимость применения связующей среды.

Примечание - Связующей средой может быть слой воды или масла толщиной менее 0,01 мм.

5.1.4 Входное окно

Если применяют входное окно, то оно должно быть таким, чтобы предотвратить значительную деградацию характеристик тест-объекта с термоэлементом со временем (см. 5.1.1). Потери на прохождение входного окна должны быть меньше 1 дБ на частоте акустического воздействия, и их следует учитывать при расчете суммарных потерь на прохождение.

5.1.5 Мишенная область

Параметры мишенной области должны быть установлены для соответствующей физической модели ткани.

5.1.6 Тыльная область

Отражения от любой части тыльной области и их влияние на термоэлемент должны быть менее минус 20 дБ.

Примечание - Тыльная область может и не понадобиться, если ослабление сигнала между первичным контактом и тыльной стороной мишенной области достаточно большое (больше 10 дБ).

5.1.7 Корпус тест-объекта с термоэлементом

Корпус предназначен для защиты его содержимого от деградации со временем и для снижения влияния окружающей среды при проведении измерений. Если тест-объект используют в условиях существенной электромагнитной помехи, то он должен иметь хороший электромагнитный экран. Материал стенок корпуса должен быть таким, чтобы не допустить деградации содержимого. Изменения свойств содержимого со временем могут происходить из-за его просачивания через стенки корпуса или из-за воздействия какого-либо излучения, например ультрафиолетового, проникающего к тест-объекту. К тому же материал тест-объекта может деградировать со временем самопроизвольно или под действием ультразвукового облучения высокой интенсивности при использовании тест-объекта.

Примечание - Если внутренние части тест-объекта не подвержены деградации, то корпус тест-объекта с термоэлементом может и не потребоваться или он может защищать только часть тест-объекта с термоэлементом.

5.1.8 Конструкция тест-объекта с термоэлементом

Эта конструкция должна быть такой, чтобы поперечный диаметр мишенной области был не меньше 40 мм. При меньшем диаметре необходимо, чтобы оставшаяся часть пространства была заполнена материалом с теплопроводностью, равной или меньшей, чем у материала мишени. Плоскость мишени должна отстоять от тыльной стороны корпуса не менее чем на 20 мм, и это пространство должно быть заполнено материалом с температуропроводностью, равной 2·10м

с

или менее.

Примечание - Оптимальную тепловую стабильность можно получить с тест-объектом, имеющим большую тепловую массу.

5.1.9 Маркеры юстировки

На тест-объект с термоэлементом должна быть нанесена хорошо видимая метка, чтобы определить положение плоскости мишени с точностью до 1 мм. В плоскости мишени могут быть нанесены две метки в виде акустически отражающих точек диаметром 1 мм или менее. Эти метки должны быть расположены на прямой линии, проходящей через термоэлемент, и не менее чем в 5 мм от него по каждую сторону от первичного контакта.

6 Требования к термоэлементу

6.1 Термоэлемент

Термоэлемент, встроенный в тест-объект и подключенный к соответствующей электронной схеме, должен соответствовать следующим требованиям:

a) Максимальный линейный размер первичного контакта не должен превышать 0,3 мм.

Примечание - Это ограничение необходимо, например, для случая, когда диаметр фокальной области ультразвукового пучка (на уровне минус 6 дБ) равен 1,5 мм и время облучения меньше 30 с. Для пучков с большим диаметром фокальной области или более длительным временем облучения можно применять контакты диаметром до 0,6 мм, предварительно исследовав их пригодность к этим условиям.

b) До встраивания в тест-объект термоэлемент должен быть откалиброван в соответствии с рекомендациями, приведенными в D.1 приложения D.

c) Максимальное разрешение по температуре должно быть не хуже чем 0,02°С. Соответствие этому требованию рекомендуется проверять методом, изложенным в D.2 приложения D.

d) Устройство должно обеспечивать его установку в контрольную точку так, чтобы ни термоэлемент, ни его выводы не искажали ультразвуковой пучок.

Примечание - Если в устройстве более одного термоэлемента, то рекомендуется, чтобы каждый из них отражал не более 1% падающей энергии.

e) Термоэлемент должен быть в хорошем тепловом контакте с мишенной областью. Рекомендуется, чтобы толщина слоя связующей жидкой среды не превышала 0,1 мм, а ее коэффициент поглощения был равен коэффициенту поглощения мишенной области. В противном случае толщина связующего слоя должна быть менее 0,05 мм.

Примечание - Толщина слоя 1 мм считается приемлемой для определения повышения температуры в конце стандартного времени облучения. Однако при исследовании более коротких периодов облучения или для определения скорости повышения температуры могут потребоваться и более тонкие слои.

f) Толщина термоэлемента и материала для его приклеивания должна быть менее 25 мкм.

g) Поглощение (как произведение толщины на коэффициент поглощения) термоэлемента и материала для его приклеивания должно быть менее 0,1 дБ.

h) В пределах окружности радиусом, на 25 мкм превышающим радиус термоэлемента, не должно быть никаких связанных с ним объектов, отражающих ультразвук в поперечном направлении. Метки для поперечной юстировки (см. 5.1.9) не должны значимо (более 1%) отражать энергию в сторону контрольной точки.

i) Отклик термоэлемента и подключенной к нему электронной схемы (т.е. возрастание выходного сигнала в пределах от 10% до 90% его конечного значения) на скачок температуры должен происходить за время, продолжительностью не более 20% всего времени облучения.

Примечание - Время облучения может быть намного короче стандартного времени облучения. Например, облучение продолжительностью около 1 с могут применять для юстировки термоэлемента относительно центра ультразвукового пучка.

j) Чтобы удовлетворять требованиям 5.1.1, термоэлемент должен быть сделан из материалов, достаточно устойчивых к контакту с окружающими его мишенной областью и средой для акустического контакта.

k) Погрешность измерения температуры, связанная с переносом тепла в материалах, применяемых в термоэлементе, должна быть меньше 10% при измерениях ультразвукового пучка с фокальной областью (на уровне минус 6 дБ) диаметром, равным 2 мм, и при облучении в течение 3 мин. Соответствие этому требованию проверяют методом, изложенным в D.5 приложения D.

I) Погрешность измерения температуры, связанная с повышенным нагревом термоэлемента, должна быть меньше 10% при измерениях ультразвукового пучка с фокальной областью (на уровне минус 6 дБ) диаметром, равным 2 мм, и при облучении в течение 3 мин. Соответствие этому требованию проверяют методом, изложенным в D.5 приложения D.

m) Область, ограниченная линией, отстоящей на 5 мм от вторичных контактов внутри тест-объекта с термоэлементом, должна быть защищена от воздействия ультразвукового пучка.

6.2 Электронная схема чувствительного элемента

Отклик электронной схемы (т.е. возрастание выходного сигнала в пределах от 10% до 90% его конечного значения) на скачок температуры должен происходить за время, продолжительностью не более 20% всего времени облучения.

Примечание - Время облучения может быть намного короче стандартного времени облучения. Например, облучение продолжительностью около 1 с могут применять для юстировки термоэлемента относительно центра ультразвукового пучка.

Линеаризация отклика термопары, предусмотренная в электронной схеме, корректна только для термопар определенных типов, указанных изготовителем электроники. Если применяют термопару, тип которой не оговорен изготовителем, то следует измерять напряжение на выводах термопары непосредственно или корректировать результаты измерения таким образом, чтобы учесть влияние линеаризации в электронной схеме.

Температура на вторичных контактах (внутри или на поверхности тест-объекта с термоэлементом) не должна изменяться более чем на ±0,1°С в течение 3 мин. Такую стабильность можно обеспечить, если применять специально охлаждаемые контакты или термоизолированные контакты с существенно большой тепловой инерцией.

7 Применение блока для термических испытаний

7.1 Общие положения

В этом разделе даны только общие рекомендации. Более подробные рекомендации по выбору физической модели среды и параметров мишенной области приведены в приложении В, а указания по процедуре измерений - в приложении F.

Для выбранной физической модели ткани следует выбрать соответствующие ей канал из имитирующей ткани и тест-объект с термоэлементом.

Примечание - Для удобства тест-объект с термоэлементом обычно применяют при комнатной температуре, однако можно выбрать и другой температурный диапазон окружающей среды.

После установки термоэлемента на выбранное расстояние от датчика следует отъюстировать его положение относительно оси ультразвукового пучка.

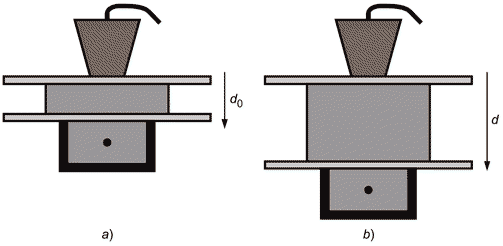

Для выбранного расстояния между датчиком и физической моделью ткани следует правильно определить затухание, чтобы реализовать его в канале из имитирующей ткани (см. В.4 приложения В и рисунок 3). Значение этого затухания должно быть внесено в протокол. Если значение внесенного затухания отличается от значения, требуемого для выбранной физической модели ткани более чем на ±0,2 дБ, то в измеренное значение повышения температуры необходимо ввести поправку. Откорректированное значение повышения температуры следует вычислять из его измеренного значения и установленного затухания. Если реальное значение затухания в канале из имитирующей ткани на дБ меньше требуемого значения, то корректированное повышение температуры определяют как

корректированное значение повышения температуры = измеренное значение повышения температуры, умноженное на 10.

Рекомендуется, чтобы скорость изменения температуры в течение 10 с непосредственно перед началом каждого измерения не превышала ±0,002°С·с. Эту скорость следует внести в протокол.

Примечание - Эту рекомендацию можно не соблюдать, если заранее известно, что конечное повышение температуры будет существенно больше погрешности, вызванной ее начальным изменением.

Повышение температуры следует измерять в течение стандартного времени облучения. Если во время облучения происходит какое-либо охлаждение или нагрев, не связанные с облучением, то на это следует ввести соответствующую поправку.

Если требуется, то повышение температуры в условиях перфузии (кровотока) следует рассчитывать в соответствии с 7.2 или используя приближения, базирующиеся на соотношении, приведенном в приложении Е.

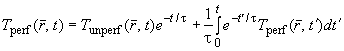

7.2 Перфузия (кровоток)

Если требуется, то повышение температуры в условиях перфузии (кровотока) следует рассчитывать из значения повышения температуры, измеренного на блоке для термических испытаний без перфузии, по следующему соотношению

![]() ,

,

где - вектор положения;

- время с начала облучения;

- постоянная времени перфузии для мишенной области;

- повышение температуры, полученное в условиях перфузии;

![]() - измеренное повышение температуры, полученное в условиях отсутствия перфузии.

- измеренное повышение температуры, полученное в условиях отсутствия перфузии.

Более подробную информацию можно найти в приложении Е.

Примечание - Это соотношение предполагает, что охлаждение из-за перфузии достаточно точно представляется "моделью Pennes" в уравнении переноса теплоты в ткани [2].

|

1 - датчик; 2 - канал из имитирующей ткани; 3 - среда для акустического контакта; 4 - термоэлемент; 5 - тест-объект с термоэлементом

Рисунок 1 - Схема конструкции блока для термических испытаний

|

1 - окно; 2 - термоэлемент; 3 - к электронной схеме; 4 - мишенная область; 5 - корпус; 6 - контактная жидкость; 7 - тыльная область

Рисунок 2 - Схема конструкции тест-объекта с термоэлементом

|

a) - на наименьшем расстоянии ,

![]() ;

;

b) - на расстоянии ![]() ,

, ![]()

Рисунок 3 - Схема конструкции блока для термических испытаний для двух различных расстояний и потерь на прохождение , соответствующих выбранной физической модели ткани

Приложение А

(справочное)

Обоснование

А.1 Введение

В приложении В рассмотрен ряд физических моделей ткани, соответствующих различным применениям диагностического ультразвука. Для измерения повышения температуры, соответствующего этим моделям ткани, необходимо определить тип тест-объекта, соответствующего каждой модели. В настоящем стандарте показано, как рекомендуется выражать свойства физических моделей ткани, чтобы определить требования к тест-объектам. В настоящем приложении приведены также общие требования, необходимые для проведения измерений с помощью тест-объектов в требуемых условиях, которые можно повторить в различных условиях.

А.2 Использование экспериментального метода испытаний

Теоретическое предположение о значении повышения температуры в диагностических ультразвуковых полях требует точных знаний параметров акустического поля, таких как выходная мощность, размеры ультразвукового пучка и частота. Предположения о влиянии эффектов нелинейного распространения или сложных профилей ультразвукового пучка трудно реализовать. Поэтому экспериментальные методы испытаний предполагают измерения повышения температуры в точно оговоренных условиях, не учитывающих указанные выше источники неопределенности. Тем не менее эти условия будут такими, при которых повышение температуры будет настолько малым, что оно не может быть измерено в эксперименте, а теоретические методы будут применимы лишь в отдельных случаях. Могут иметь место и другие случаи, требующие применения альтернативных методов, особенно для учета различных клинических ситуаций. Относительные преимущества альтернативных методов стандартизации ультразвуковых полей, с точки зрения их способности вызывать нагрев, будут выяснены при рассмотрении различных применений ультразвука и разработке стандартов, учитывающих все аспекты этой проблемы. Поэтому программа работ МЭК предусматривает разработку стандартов как для экспериментальных, так и теоретических методов испытаний.

А.3 Связь с тепловым индексом

По определению тепловой индекс (TI) является алгебраической комбинацией параметров акустического поля. Сам по себе TI не является физической величиной и поэтому не может быть измерен непосредственно. Формула для расчета TI основана на определенном предположении о модели ткани, в которой распространяется ультразвук, и на определенных представлениях о спектральном составе акустического сигнала и пространственном распределении интенсивности в ультразвуковом пучке.

Рассмотренный в настоящем стандарте блок для термических испытаний предназначен для измерения повышения температуры в условиях, соответствующих выбранной физической модели ткани, и это повышение температуры является физической величиной, которую можно измерить непосредственно.

Повышение температуры внутри пациента во время его облучения не соответствует повышению температуры, измеренному с помощью блока для термических испытаний; в количественном представлении оно не соответствует TI. В настоящем стандарте определен метод измерения физической величины, соответствующей Международной системе единиц СИ и воспроизводимой как при повторных измерениях, так и в различных лабораториях. Это позволяет проводить межлабораторные сличения результатов измерений параметров ультразвуковых полей со специально оговоренными или пороговыми значениями. Клиническая значимость абсолютных значений измеренного повышения температуры зависит от того, насколько свойства физической модели ткани соответствуют характеристикам ткани человека или конкретного пациента. Рассмотренные в настоящем стандарте физические модели ткани относятся к человеческой ткани вообще и не учитывают индивидуальные особенности пациента.

Рассмотренные в настоящем стандарте предположения об акустических свойствах физических моделей ткани отличаются от тех, которые заложены в формулу для TI. Поэтому измеренное значение повышения температуры и значение TI лишь косвенно соответствуют друг другу. В принципе можно создать физическую модель ткани, лежащую в основе определения TI. Однако даже в этом случае будут иметь место различия между измеренным и расчетным значениями TI, так как погрешности измерений при получении этих значений будут разными, а также потому, что повышение температуры в тест-объекте с термоэлементом соответствует реальным параметрам спектра частот сигнала и пространственного распределения интенсивности, а расчет TI основан на определенных упрощениях.

А.4 Влияние перфузии

Рассмотренные в настоящем стандарте тест-объекты с термоэлементом не имитируют эффекты кровотока. Влияние перфузии может быть учтено математически в предположении, что ее представляют в виде "модели Pennes", как это рассмотрено в приложении Е. Диапазон значений постоянной времени перфузии предполагают обычно равным от 700 до 1000 с при определении безопасности ультразвукового воздействия [1], [2]. Это время существенно больше стандартного времени облучения (в настоящем стандарте - 180 с), и поэтому перфузия мало влияет на результаты измерения повышения температуры. В тканях с плохим кровоснабжением влияние перфузии на повышение температуры еще меньше. Однако в тканях с хорошим кровоснабжением и для широких ультразвуковых пучков охлаждение из-за перфузии будет существенным и его следовало бы учитывать. В качестве примера в таблицах А.1 и А.2 приведены значения отношения повышения температуры в неперфузированной и перфузированной тканях для ультразвукового пучка с Гауссовым профилем интенсивности, рассчитанные для тест-объектов с термоэлементом типов А и С. Эти результаты получены методами, изложенными в [17], в предположении бесконечной среды распространения.

С точки зрения безопасности и учитывая, что перфузия, как правило, незначительно влияет на повышение температуры в течение стандартного времени облучения, ее можно не принимать во внимание. Однако, если тест-объекты с термоэлементом применяют для оценки повышения температуры в течение более длительного времени облучения или они имитируют хорошо перфузированные ткани, то влияние перфузии рекомендуется учитывать.

Таблица А.1 - Отношение повышения температуры в перфузированной и неперфузированной тканях для нефокусированного ультразвукового пучка с Гауссовым профилем интенсивности диаметром от 0,1 до 10 мм (на уровне минус 6 дБ), рассчитанные для тест-объектов с термоэлементом типа А для постоянной времени перфузии от 32 до 3160 с после облучения в течение 180 с

Радиус, мм | Отношение повышения температуры для постоянной времени перфузии, с | ||||||||

32 | 56 | 100 | 178 | 316 | 562 | 1000 | 1780 | 3160 | |

0,10 | 1,23 | 1,16 | 1,11 | 1,07 | 1,04 | 1,02 | 1,01 | 1,01 | 1,00 |

0,18 | 1,31 | 1,21 | 1,13 | 1,08 | 1,05 | 1,03 | 1,02 | 1,01 | 1,01 |

0,32 | 1,39 | 1,26 | 1,16 | 1,10 | 1,06 | 1,03 | 1,02 | 1,01 | 1,01 |

0,56 | 1,49 | 1,32 | 1,20 | 1,12 | 1,07 | 1,04 | 1,02 | 1,01 | 1,01 |

1,00 | 1,66 | 1,42 | 1,26 | 1,15 | 1,09 | 1,05 | 1,03 | 1,02 | 1,01 |

1,78 | 1,92 | 1,56 | 1,34 | 1,19 | 1,11 | 1,06 | 1,04 | 1,02 | 1,01 |

3,16 | 2,33 | 1,78 | 1,45 | 1,26 | 1,14 | 1,08 | 1,05 | 1,03 | 1,01 |

5,62 | 2,94 | 2,09 | 1,60 | 1,33 | 1,18 | 1,10 | 1,06 | 1,03 | 1,02 |

10,00 | 3,65 | 2,42 | 1,76 | 1,41 | 1,22 | 1,12 | 1,07 | 1,04 | 1,02 |

Таблица А.2 - Отношение повышения температуры в перфузированной и неперфузированной тканях для нефокусированного ультразвукового пучка с Гауссовым профилем интенсивности диаметром от 0,1 до 10 мм (на уровне минус 6 дБ), рассчитанные для тест-объектов с термоэлементом типа С для постоянной времени перфузии от 32 до 3160 с после облучения в течение 180 с

Радиус, мм | Отношение повышения температуры для постоянной времени перфузии, с | ||||||||

32 | 56 | 100 | 178 | 316 | 562 | 1000 | 1780 | 3160 | |

0,10 | 2,66 | 1,91 | 1,50 | 1,28 | 1,16 | 1,09 | 1,05 | 1,03 | 1,02 |

0,18 | 2,66 | 1,91 | 1,50 | 1,28 | 1,16 | 1,09 | 1,05 | 1,03 | 1,02 |

0,32 | 2,67 | 1,91 | 1,51 | 1,28 | 1,16 | 1,09 | 1,05 | 1,03 | 1,02 |

0,56 | 2,69 | 1,93 | 1,51 | 1,28 | 1,16 | 1,09 | 1,05 | 1,03 | 1,02 |

1,00 | 2,77 | 1,96 | 1,53 | 1,29 | 1,16 | 1,09 | 1,05 | 1,03 | 1,02 |

1,78 | 2,96 | 2,04 | 1,57 | 1,31 | 1,17 | 1,10 | 1,05 | 1,03 | 1,02 |

3,16 | 3,35 | 2,22 | 1,65 | 1,35 | 1,19 | 1,11 | 1,06 | 1,03 | 1,02 |

5,62 | 4,03 | 2,51 | 1,78 | 1,41 | 1,22 | 1,12 | 1,07 | 1,04 | 1,02 |

10,00 | 4,89 | 2,86 | 1,93 | 1,48 | 1,26 | 1,14 | 1,08 | 1,04 | 1,02 |

Приложение В

(справочное)

Клинические и физические модели ткани

В.1 Клинические модели

Клинические модели, применяемые для определения повышения температуры под воздействием медицинских ультразвуковых диагностических полей в стандартных условиях, рекомендуется выбирать из тех, что приведены в таблице В.1, если только не будет стандартизована другая подходящая модель.

Таблица В.1

Тип исследований | Пример клинического применения | Тип мишенной ткани | Обозначение клинической модели |

Мягкая ткань | Различные | Мягкая ткань | ST |

Беременность - 1-й триместр | Длина макушечной области (абдоминально) | Мягкая ткань | ОВ-1 |

Беременность - 1-й триместр | Длина макушечной области (трансвагинально) | Мягкая ткань | OB-TV |

Беременность - 2-й и 3-й триместры | Фетальный Доплер - правая или левая артерии матки и пуповина | Мягкая ткань | OB-23D |

Кожа/мягкая ткань | Различные | Кожа/мягкая ткань | SST |

Мягкая ткань/кость | Различные | Мягкая ткань/кость | STB |

Беременность - 2-й и 3-й триместры | Диаметр темени/абдоминальное исследование плода | Мягкая ткань/кость | ОВ-23 |

Голова новорожденного | Исследование мозга через родничок (малое затухание) | Мозг новорожденного/ мягкая ткань | NH |

Чресчерепное исследование взрослого | Исследование мозга | Мозг/кость взрослого | CR |

Мягкая ткань/воздух | Исследование легкого или кишок | Мягкая ткань/воздух | STA |

В.2 Тест-объект с термоэлементом

Мишенная область должна включать термоэлемент, внедренный в ткань, имитирующую материал мишенной ткани, и принадлежать к одному из следующих пяти типов:

- А (мягкая ткань) - термоэлемент, внедренный на глубину 5 мм в мишенный материал из мягкой ткани толщиной 10 мм.

- В (кожа/мягкая ткань) - термоэлемент на наружной поверхности имитирующей кожу ткани толщиной 2 мм, покрывающей мишенный материал, имитирующий мягкую ткань, толщиной 10 мм. Контрольной точкой является термоэлемент на верхней поверхности тест-объекта.

- С (мягкая ткань/кость) - термоэлемент, внедренный на глубину 2 мм в мишенный материал толщиной 5 мм, имитирующий кости плода и покрытый с обеих сторон мишенным материалом из мягкой ткани толщиной 2 мм. Контрольной точкой является точка на поверхности кости, ближайшей к преобразователю, расположенному непосредственно над термоэлементом.

Примечание - Так как термоэлемент типа С находится внутри ткани, имитирующей кость, то повышение температуры обычно больше, чем в номинальной контрольной точке, находящейся на поверхности кости.

- D (черепной) - мишенный материал из мягкой ткани толщиной 3 мм, покрывающий мишенный материал толщиной 2 мм, имитирующий черепную кость взрослого человека, с термоэлементом, размещенным на дальней стороне костного материала, за которой располагается мишенный материал из мягкой ткани толщиной 5 мм. Контрольной точкой является точка расположения термоэлемента на поверхности кости, наиболее удаленной от преобразователя.

Примечание - Так как термоэлемент типа D находится в контрольной точке, расположенной на дальней стороне кости, то он непосредственно примыкает к ткани, имитирующей кость.

- Е (мягкая ткань/воздух) - термоэлемент находится на задней поверхности мишенного материала из мягкой ткани толщиной 5 мм, позади которого имеется воздух. Контрольная точка совпадает с местом расположения термоэлемента на поверхности, разделяющей ткань и воздух.

Рекомендуется, чтобы материал для имитации мишенных тканей соответствовал требованиям, перечисленным в разделе В.3, а термоэлемент - требованиям подраздела 6.1.

В.3 Акустические и физические свойства материалов для мишенной ткани, применяемых в тест-объектах с термоэлементом

Рекомендуется, чтобы материалы, применяемые для имитации мишенных тканей, приведенных в таблице В.1, или используемые для изготовления тест-объектов с термоэлементом, имели физические и акустические характеристики, указанные в таблице В.2.

Приведенные в таблице В.2 значения коэффициентов поглощения соответствуют частоте 3,5 МГц.

Рекомендуется, чтобы частотная зависимость коэффициента поглощения, представляемая для мишенных материалов, имитирующих мягкую ткань, кость плода матери и кость взрослого человека, в виде , имела показатель

1,1±0,1. Рекомендуется также, чтобы температурная зависимость коэффициента поглощения мишенных материалов, имитирующих мягкую ткань, кость плода матери и кость взрослого человека, была меньше ±1%°С

.

Значения, приведенные в таблице В.2, соответствуют диапазону температур от плюс 19°С до плюс 25°С.

Таблица В.2 - Требования к материалам для мишенной ткани при их применении в тест-объектах с термоэлементом

Наименование материала | Коэффициент поглощения на 3,5 МГц, дБ·см | Акустический импеданс, 10 | Скорость звука, м·с | Теплопроводность, Вт·м | Термопроводимость, |

Кожа | 3,5±0,5 | 1,75±0,25 | 1600±200 | 0,34±0,04 | 0,09±0,02 |

Мягкая ткань | 0,44±0,04 | 1,55±0,15 | 1550±150 | 0,5±0,05 | 0,14±0,03 |

Кость плода | 6,0±1,5 | 3,0±0,6 | 2100±600 | 0,5±0,05 | 0,14±0,03 |

Кость взрослого | 15±5 | 6,5±1,0 | 3200±1600 | 0,4±0,5 | 0,15±0,03 |

Примечания

1 Если в корпусе тест-объекта с термоэлементом имеется акустическое окно, то рекомендуется, чтобы потери на прохождение через него не превышали 0,15 дБ МГц, и они должны быть известны.

2 Ограничения по потерям на прохождение через акустическое окно связаны с необходимостью, чтобы они не превышали наименьших остаточных потерь на прохождение для физических моделей среды, приведенных в таблице В.З.

3 Моделирование показало, что повышение температуры после облучения в течение 180 с тонких слоев материала, имитирующего кость, не очень чувствительно к изменениям коэффициента поглощения кости, потому что ее коэффициент поглощения и так относительно высок. Поэтому допуск на этот параметр для кости может быть существенно большим.

В.4 Стандартные физические модели

В таблице В.3 даны общие свойства физических моделей ткани, соответствующих целям настоящего стандарта и представляющих клинические модели, указанные в таблице В.1.

В таблице В.3 представлены:

- тип мишенных тканей, физические и тепловые свойства которых приведены в таблице В.2;

- тип тест-объекта с термоэлементом (см. раздел В.2);

- наименьшее расстояние между поверхностью датчика и контрольной точкой для наихудших условий минимальных потерь на прохождение;

- наименьшие потери на прохождение тканеимитирующего материала между поверхностью датчика и контрольной точкой при наименьшем расстоянии (см. рисунок 3 а);

- дифференциальный коэффициент потерь на прохождение тканеимитирующего материала между поверхностью датчика и контрольной точкой (см. рисунок 3 b).

Для справки в таблице В.3 приведены также:

- номинальное значение коэффициента поглощения мишенной ткани;

- остаточные акустические потери на прохождение тканеимитирующего материала между поверхностью датчика и поверхностью тест-объекта с термоэлементом при наименьшем расстоянии в предположении, что коэффициенты затухания и значения толщины мишенной области соответствуют номинальным значениям.

Примечания

1 Разность значений и

зависит от свойств материалов, применяемых в тест-объекте с термоэлементом.

2 Дифференциальный коэффициент потерь на прохождение используют для определения потерь на прохождение канала из имитирующей ткани между поверхностью датчика и мишенной тканью при расстояниях, больших чем . Например, для расстояния

между поверхностью датчика и мишенной тканью потери на прохождение между ними определяют как

![]() . Разность значений

. Разность значений и

зависит от свойств материалов, применяемых в тест-объекте с термоэлементом.

3 При имитации потерь на прохождение между поверхностью датчика и контрольной точкой важно учесть все потери на пути прохождения ультразвука. Это требует рассмотрения потерь на прохождение границ раздела между материалами, а также потерь в них самих. Поэтому термин "потери на прохождение" применяют, чтобы использовать не только значение затухания или коэффициента затухания, но и акустические характеристики материалов. Тем не менее важным параметром для мишенной ткани при ее нагревании является ее номинальный коэффициент поглощения, приведенный в таблице В.3. Следует заметить, что для нерассеивающих материалов и при малых потерях на границах коэффициенты затухания и поглощения равны.

Таблица В.3 - Стандартные физические модели ткани

Тип тест- объекта с термо- элемен- том | Обозна- чение клини- ческой модели | Наименование мишенной ткани | Наименьшее расстояние | Мини- мальные потери на прохож- дение, дБ·МГц | Удельный коэффициент потерь на про- хождение на частоте | Номинальный коэффициент поглощения мишенной ткани, дБ·см | Остаточные потери на прохождение (при номинальных коэффициенте поглощения и толщине) |

А | ST | Мягкая ткань | 5,0 | 0,22 | 0,44 | 0,44 | 0,0 |

А | ОВ-1 | Мягкая ткань | 36,0 | 1,42 | 0,02 | 0,44 | 1,20 |

А | OB-TV | Мягкая ткань | 19,0 | 0,87 | 0,08 | 0,44 | 0,65 |

А | OB-23D | Мягкая ткань | 42,0 | 1,52 | 0,18 | 0,44 | 1,30 |

В | SST | Кожа/мягкая ткань | 0,0 | 0,0 | Не применимо | 2,5/0,44 | 0,0 |

С | STB | Мягкая ткань/кость плода | 2 | 0,09 | 0,3 | 0,44/6,0 | 0,0 |

С | ОВ-23 | Мягкая ткань/кость плода | 15,0 | 0,91 | 0,25 | 0,44/6,0 | 0,82 |

С | NH | Мягкая ткань/кость плода | 30 | 0,56 | 0,16 | 0,44/6,0 | 0,47 |

D | CR | Кость взрослого/ мягкая ткань | 4,9 | 5,4 | Не применимо | 25/0,44 | 0,36 |

Е | STA | Мягкая ткань/воздух | 5,0 | 0,22 | 0,44 | 0,44/ Не применимо | 0,0 |

| |||||||

Примечание - Эти модели взяты из [18], [19]. | |||||||

В.5 Канал из имитирующей ткани

Акустический путь от поверхности датчика до тест-объекта с термоэлементом для каждой физической модели ткани имитируют путем введения поглощающего материала с потерями на прохождение среды для акустического контакта, равными остаточным потерям на прохождение, рассмотренным в В.4. Для учета дифференциального коэффициента потерь на прохождение необходимо дополнительно ввести добавочный поглощающий материал.

Имитирование акустического канала в ткани можно выполнить путем введения тканеимитирующего материала с соответствующими потерями на прохождение для заполнения им всего пространства между поверхностью датчика и тест-объектом с термоэлементом. Другим способом такого имитирования является введение в ультразвуковой пучок тонких листов акустического поглотителя. В этом случае для имитации всех физических моделей ткани получение требуемых потерь на прохождение в каждой из них рекомендуется реализовывать двумя поглотителями с идентичными потерями, равными половине остаточных потерь на прохождение. Один поглотитель рекомендуется устанавливать приблизительно в 3 мм от поверхности датчика, а второй - приблизительно в 3 мм от тест-объекта с термоэлементом или приблизительно в 8 мм от термоэлемента, в зависимости от того, какое расстояние больше.

Примечания

1 При очень высоких значениях акустического давления, а значит, и больших нелинейных искажениях, могут потребоваться различные процедуры.

2 Количество введенного поглотителя определяют по остаточным потерям на прохождение, приведенным в таблице В.3, за исключением потерь на прохождение акустического окна в корпусе тест-объекта с термоэлементом. Остаточные потери на прохождение будут меньше, чем наименьшие потери на прохождение, так как они учитывают только потери между поверхностью тест-объекта с термоэлементом и контрольной точкой (обычно совпадающей с термоэлементом).

Для упрощения процесса имитации канал из имитирующей ткани рекомендуется составлять из одной или более пластин из материала с потерями в виде

![]() ,

,

где - коэффициент потерь на прохождение на частоте 3,5 МГц;

(1-1,2) - показатель экспоненты;

- толщина;

- частота.

Если такая рекомендация соблюдена, то в ограниченном диапазоне частот потери на прохождение в этом материале можно представить только коэффициентом с частотной зависимостью, сходной с той, которая в настоящем стандарте принята для мягкой ткани.

Следовательно, толщину материала для канала из имитирующей ткани можно выразить в виде

![]() .

.

Примечание - Ограничивая диапазон частотной зависимости потерь на прохождение в материале канала из имитирующей ткани тем, что эта зависимость должна быть подобна той, что и у ткани, и применяя упрощенный метод определения толщины используемого материала, на всех этапах измерений существенно упрощается и процесс расчета толщины материала, помещаемого в ультразвуковой пучок.

Рекомендуется, чтобы значения потерь на прохождение материала, применяемого в канале из имитирующей ткани, были в пределах значения, рассчитанного для соответствующей физической модели ткани, ±1 дБ. Если значение затухания отличается от значения, требуемого для физической модели ткани, более чем на ±0,2 дБ, то в измеренное значение повышения температуры рекомендуется вводить поправку. Так как повышение температуры пропорционально мощности ультразвука в мишенной области, то откорректированное значение повышения температуры может быть получено из его измеренного значения и внесенного затухания. Если действительное значение затухания в канале из имитирующей ткани на дБ меньше требуемого значения, то откорректированное значение повышения температуры получают как

корректированное значение повышения температуры = измеренное значение повышения температуры, умноженное 10.

Примечание - Если возможно, то при рассмотрении физической модели ткани рекомендуется учитывать и слой кожи.

Приложение С

(справочное)

Примерная конструкция блока для термических испытаний

С.1 Конструкция физической модели ткани

С.1.1 Общие положения

В настоящем приложении в качестве примера рассмотрены материалы и конфигурации различных тест-объектов с термоэлементом и каналов из имитирующей ткани, взятые из [11] и соответствующие требованиям настоящего стандарта. Могут быть использованы и другие материалы, если они удовлетворяют требованиям 5.1.

С.1.2 Канал из имитирующей ткани

Канал из имитирующей ткани находится за пределами тест-объекта с термоэлементом и представляет собой дегазированную и деионизированную воду. Для обеспечения потерь на прохождение, соответствующих требованиям конкретной физической модели ткани, в [12], [13] были применены поглотители из полиэтилена низкой плотности. Так как в ультразвуковом поле присутствуют гармоники из-за нелинейности распространения, то затухание было поделено примерно равным образом между областью вблизи датчика и областью, близкой к входному окну тест-объекта с термоэлементом.

С.1.3 Материал для акустического контакта

Материалом для акустического контакта внутри тест-объекта с термоэлементом служила дегазированная и деионизированная вода с 2% (объемными) этанола.

С.1.4 Входное окно

Входное окно было сделано из пленки полиэстера (PET) толщиной 12 мкм и тоньше.

С.1.5 Ткани, имитирующие мишень

Мишенная ткань, имитирующая кожу, была сделана из силиконовой резины [15], [16].

Примечание - Коэффициент затухания материала может существенно отличаться в зависимости от партии и поставщика. Поэтому для проверки его соответствия требованиям этот коэффициент следует измерить.

Материал для мишени, имитирующей мягкую ткань, был изготовлен из суспензии масел и воды в желатиновой матрице. Составляющие и процедура его изготовления приведены в приложении G.

Примечание - Коэффициент затухания материала зависит от содержания, %, масла и условий затвердевания. После изготовления следует измерить коэффициент затухания.

Материал для мишени, имитирующей кость плода матери, был изготовлен из полиэтилена высокой плотности.

Примечание - Коэффициент затухания материала может существенно отличаться в зависимости от партии и поставщика. Поэтому для проверки его соответствия требованиям этот коэффициент следует измерить.

Материал для мишени, имитирующей кость взрослого человека, был изготовлен из политетрафторэтилена со стеклонаполнителем.

Примечание - Коэффициент затухания материала может существенно отличаться в зависимости от партии и поставщика. Поэтому для проверки его соответствия требованиям этот коэффициент следует измерить.

С.1.6 Тыльная область

Тыльная область была изготовлена из акустического поглощающего материала F28 (Precision Acoustics Ltd., Англия).

С.1.7 Корпус тест-объекта с термоэлементом

Корпус тест-объекта с термоэлементом был изготовлен из ацеталя.

С.1.8 Размеры и геометрия тест-объекта с термоэлементом

Корпус тест-объекта с термоэлементом был изготовлен в виде цилиндра диаметром 120 мм и высотой 60 мм. Он был водонепроницаемым, за исключением возможности незначительного проникновения воды или паров через входное окно. Между мишенной и тыльной областями был просвет не менее 10 мм. Этот просвет был заполнен средой для акустического контакта. Диаметр мишенной области составлял 50 мм.

С.2 Конструкция термоэлемента

С.2.1 Общие положения

Существует много различных методов измерения температуры, которые можно рекомендовать для применения, но они должны соответствовать предъявленным выше требованиям. Однако обоснование возможности применения того или иного типа термоэлемента трудоемко, и поэтому в настоящем разделе рассмотрена только одна конкретная конструкция, пригодная для измерения диагностических ультразвуковых полей и взятая из [11]. Ее особенности заключались в следующем:

a) Элемент состоял из тонкопленочной термопары с первичным контактом из металлических пленок толщиной от 0,08 до 0,5 мкм. Одна из этих пленок сделана из золота. Термоэлектродвижущая сила элемента составляла 5 мкВ·С.

b) Перекрытие двух металлических пленок в первичном контакте не превышало 0,3 мм в любом направлении.

Примечание - Рекомендуется обеспечивать чистоту проводников, образующих контакт. Если в металле одного из проводников есть примеси металла, представляющего второй проводник, то это может привести к увеличению эффективной площади их перекрытия и создать побочные области чувствительности к температуре.

c) Тонкопленочные проводники от первичного контакта были идентичными по составу и толщине материалам самого контакта, были изготовлены по одной и той же технологии и в одно и то же время. Их длина была не менее 25 мм.

Примечание - Какая-либо неоднородность металла проводников может приводить к появлению ложного напряжения, вызванного температурными градиентами в проводниках.

d) Электрические выводы от тонкопленочных проводников были медными. Контакты между этими выводами и тонкопленочными проводниками являлись вторичными контактами, которые тоже увеличивали термочувствительность термоэлемента. Это обстоятельство было учтено при калибровке (см. ниже).

Примечание - Термоэлектродвижущая сила вторичных контактов (пары золото/медь) мала. Поэтому выходное напряжение такого термоэлемента пропорционально разнице температур между первичным и вторичным контактами.

e) Расстояние между вторичными контактами было не более 15 мм.

Примечание - Это требование будет трудно или даже невозможно обеспечить, если использовать матрицу из термопар. В этом случае приведенные в D.1 приложения D процедуры калибровки будет необходимо изменить, чтобы учесть множественность вторичных контактов, которые будут находиться при различных температурах.

f) Электрическое сопротивление термопары, измеренное на концах основных (медных) проводников, не превышало 150 Ом. Входное сопротивление подключенной к термопаре электронной схемы было более 20 кОм, а ее входная емкость не превышала 0,1 мкФ (с учетом влияния электрических фильтров на входе электронной схемы).

g) Термопара была расположена непосредственно на тонкой подложке. Толщина подложки вместе с защитным покрытием не превышала 25 мкм.

С.3 Калибровка термоэлемента

Калибровка рассматриваемого термоэлемента была проведена по методике, приведенной в разделе D.1 приложения D. Важно использовать такую процедуру, которая бы обеспечивала идентичность термоэлектродвижущей силы термоэлемента как при его калибровке, так и в дальнейшей работе. Термоэлектродвижущая сила тонких пленок, образующих первичный контакт, может зависеть от массы основных (медных) проводников. Поэтому рекомендуется поддерживать постоянную температуру вторичных контактов.

Приложение D

(справочное)

Методики подтверждения качества

D.1 Калибровка термоэлемента

Калибровку термоэлемента рекомендуется проводить в диапазоне температур, не меньшем 10°С, а как правило - от 18°С до 35°С. Выбор этого диапазона определяется необходимостью перекрытия тех температур, которые будет измерять термоэлемент. Целесообразно также, чтобы при калибровке термоэлемент был подключен к тому измерительному прибору, с которым он будет работать в дальнейшем.

Перед калибровкой рекомендуется занести в протокол значения температуры вторичных контактов, так как это может оказаться необходимым для учета поправок на изменение температуры этих контактов в процессе калибровки.

Рекомендуется, чтобы точность калибровки опорного (эталонного) термометра в выбранном диапазоне температур была не хуже ±0,1°С. В этом диапазоне большинство типов термопар обладают достаточной линейностью, и обычно нет необходимости вводить какие-либо поправки на нелинейность. Однако, если все-таки есть подозрение в нелинейности термопары, то это рекомендуется учесть введением соответствующих поправок. Следует обратить внимание на то, чтобы глубина погружения термоэлемента соответствовала калибруемому устройству, вторичные контакты не нагревались, а значит, чувствительность, определенная при калибровке, была равной чувствительности устройства при его дальнейшем использовании.

D.2 Оценка разрешающей способности по температуре

Рекомендуется собрать калибруемый тест-объект с термоэлементом в той конфигурации, которая необходима для дальнейшего его применения, в том числе: подключение к соответствующей измерительной схеме, обеспечение температурных условий, соответствующих рабочим условиям применения, а также обычного уровня электромагнитных помех. Разрешающую способность по температуре следует определять как стандартное отклонение результатов многократного измерения температуры, причем каждое измерение следует выполнять за период не менее 60 с, который должен быть больше времени установления показаний самого измерительного прибора.

D.3 Оценка времени задержки отклика на изменение температуры

Время задержки отклика системы измерения температуры (термодатчика как термоэлемента вместе с подводящими проводами и электронной схемой) можно определить путем оценки индивидуального вклада каждой из составляющих этой системы. Если такой вклад нельзя оценить достаточно точно, то время задержки отклика системы можно измерить и другим способом: например, быстро погрузив термодатчик в нагретую жидкость. Факторами, влияющими на время задержки отклика системы, являются: тепловая масса активного элемента термодатчика, преднамеренная или непреднамеренная фильтрация при передаче сигнала от термоэлемента к подключенной электронной схеме и время задержки самой электронной схемы. Время задержки отклика термоэлемента обычно указывает сам изготовитель. Если таких данных нет, то это время можно оценить по значению температуропроводности и размерам термоэлемента. Следует учесть, что высокое сопротивление проводников термоэлемента может привести к возрастанию времени задержки отклика из-за непреднамеренной фильтрации. Время задержки отклика в электронной схеме можно узнать из технической документации на нее или экспериментально, подавая на ее вход электрический сигнал с известным временем нарастания и измеряя сигнал на выходе схемы.

D.4 Пространственное разрешение термоэлемента

Метод оценки пространственного разрешения термопар приведен в [3]. Если пространственное разрешение не поддается достоверному расчету, то оно может быть определено экспериментально - путем перемещения термодатчика по области с большим градиентом температуры. Такой градиент можно получить, используя два слоя жидкости, разделенные тонкой мембраной. Для оценки разрешения термоэлемент должен быть протянут через мембрану [3].

Примечание - Невозможно оценить пространственное разрешение термоэлемента непосредственно при измерении ширины сфокусированного ультразвукового пучка, так как эффекты теплопроводности могут стать причиной существенного снижения измеряемой температуры. Для того чтобы достоверно измерить пространственное разрешение, необходимо иметь температурное поле не с плавным, а со ступенчатым изменением температуры.

D.5 Эффекты, связанные с нагревом термоэлемента

В рассмотренной выше конструкции термоэлемента эти эффекты малы и ими можно пренебречь.

Для термоэлементов других типов существуют несколько причин, влияющих на нагрев термоэлемента. Типовым является случай, когда акустический импеданс термодатчика много выше, чем импеданс окружающей среды в мишенной области. Рассеянные поперечные волны имеют высокое затухание, приводящее к местному перегреву. Об этом свидетельствует быстрое повышение температуры в начальной фазе ультразвукового нагрева. Подобный эффект имеет место, если коэффициент поглощения в термоэлементе или его сборке много выше, чем в окружающей среде. Может происходить и ослабление измеряемого значения повышения температуры, если термоэлемент окружен большим количеством материала с низким коэффициентом затухания. В принципе все эти эффекты можно выявить при исследовании вариаций измеренной температуры со временем. Относительный вклад того или иного эффекта зависит от ширины ультразвукового пучка, поэтому предпочтительнее пользоваться термоэлементом, лишенным этих проблем целиком (см. раздел С.2 приложения С).

D.6 Проверка основной характеристики

Основную характеристику тест-объекта с термоэлементом как отклик на повышение температуры рекомендуется измерять при его облучении с помощью опорного (эталонного) преобразователя в течение стандартного времени облучения. Эти измерения можно также выполнять для проверки стабильности характеристик тест-объекта с термоэлементом. При необходимости результаты этих измерений можно использовать для сравнения с опорным значением повышения температуры, установленным для тест-объектов какого-либо конкретного типа, при его облучении тем же самым опорным преобразователем.

Характеристики, требуемые для опорного преобразователя, и их рекомендуемые значения приведены ниже:

a) диаметр активного элемента: (12-13) мм;

b) частота акустического воздействия при возбуждении непрерывной волной: (4,9-5,1) МГц;

c) положение максимума усредненной во времени интенсивности: (30-50) мм;

d) диаметр поперечного сечения ультразвукового пучка (на уровне минус 6 дБ) на расстоянии 40 мм от преобразователя: (1,3-2,4) мм;

e) выходная мощность: (0,19-0,21) Вт.

Все эти характеристики должны быть измерены при излучении в воду в соответствии с требованиями МЭК 61102 и МЭК 61161.

Измерения рекомендуется проводить с использованием дегазированной деионизированной воды, в которую погружают опорный преобразователь и тест-объект с термоэлементом. Опорный преобразователь ориентируют по метке на его внешней поверхности так, чтобы мишенная область находилась на расстоянии 40 мм от выходной стороны преобразователя. Его поперечное положение определяют по максимуму сигнала в соответствии с процедурами, указанными в перечислении b) раздела F.2 приложения F. Затем выключают напряжение возбуждения преобразователя, чтобы стабилизировать температуру тест-объекта. После этого включают преобразователь в оговоренном режиме его возбуждения и по истечении стандартного времени облучения измеряют повышение температуры в тест-объекте. Такие испытания рекомендуется повторить не менее трех раз и перед каждым из них проводить повторную юстировку преобразователя по указанной выше процедуре. Затем следует вычислить среднее значение измеренного повышения температуры, записать его в протокол вместе с условиями и датой измерений. Для оценки возможности применения тест-объекта для дальнейших измерений полученное среднее значение можно сравнить с опорным значением повышения температуры. Опорный преобразователь следует применять только для испытаний тест-объекта и сохранять его для будущих измерений при оценке стабильности во времени испытанного тест-объекта.

Примечание - Опорное значение повышения температуры может быть определено, например, расчетными методами, основанными на требуемых характеристиках мишенной области и данных о распределении интенсивности и частотных составляющих ультразвукового поля, излучаемого опорным преобразователем. Другим методом его определения может быть тест-объект, выбранный в качестве стандартного, облучаемый тем же самым опорным преобразователем.

D.7 Проверка стабильности во времени

При проектировании тест-объекта с термоэлементом рекомендуется оценить стабильность во времени каждого из его компонентов на воздействие атмосферных условий, совместимость с другими материалами, находящимися в контакте с ним, а также при нагревании до 40°С. Такая информация будет полезна при разработке конструкции тест-объекта, чтобы минимизировать возможность деградации во времени его характеристик. При наличии сведений о том, что некоторые материалы не могут оставаться стабильными в течение шести месяцев, следует сделать отметку о сокращенном межповерочном интервале тест-объекта с термоэлементом.

Перед каждым использованием тест-объекта с термоэлементом для измерений рекомендуется проводить тщательный визуальный контроль, а при обнаружении каких-либо неисправностей подвергать тест-объект внеочередной поверке (перекалибровке). Внеочередная поверка (перекалибровка) тест-объекта с термоэлементом необходима и в случае замены каких-либо его компонентов (например, термоэлемента или акустического входного окна).

Приложение Е

(справочное)

Вычисление повышения температуры в условиях перфузии из выражений, полученных без перфузии

Е.1 Соотношение между температурами в условиях перфузии и без нее

Повышение температуры в условиях перфузии после облучения за время в точке

, обозначаемое как

![]() , может быть получено из повышения температуры в условиях отсутствия перфузии

, может быть получено из повышения температуры в условиях отсутствия перфузии ![]() при известном значении постоянной времени перфузии

при известном значении постоянной времени перфузии из соотношения

.

.

Это соотношение предполагает, что эффекты охлаждения из-за перфузии адекватно определяются моделью Pennes в уравнении передачи нагрева в биоткани [2] с учетом зависимости от времени в виде [17]

![]()

с подстановкой ![]() .

.

Если время облучения короче, чем постоянная времени перфузии, то может оказаться полезной простая аппроксимация. Проверка первого уравнения показывает, что значения интеграла в правой части всегда положительные. Поэтому есть возможность ограничить температуру в условиях перфузии спустя время пределами:

![]() .

.

В [17] эти ограничения введены, чтобы получить упрощенную оценку как температуры в условиях перфузии

![]() ,

,

так и максимальной неопределенности из-за этой аппроксимации

![]() .

.

В общем случае для узкого ультразвукового пучка в условиях перфузии с большой постоянной времени температура будет приближаться к верхнему пределу температур, измеряемых в отсутствии перфузии. Для широкого пучка с малой постоянной времени перфузии температура будет приближаться к нижнему пределу.

Приложение F

(справочное)

Руководство по проведению измерений

F.1 Общие положения

В настоящем приложении приведены общие указания по настройке аппаратуры для проведения измерений. Различные типы тест-объектов, применяемых в настоящем стандарте, могут потребовать различных процедур их установки в зависимости от условий проведения измерений, и эти процедуры следует учесть при выполнении изложенных ниже операций.

Предполагается, что повышение температуры может быть измерено с тем разрешением, которое имеет тест-объект. Если максимальное повышение температуры меньше 0,5°С, то найти место, где такое повышение имеется, может оказаться трудным. Ожидаемое повышение температуры может быть оценено путем деления выходной мощности датчика на то ее значение, которое было записано при калибровке тест-объекта. Это отношение затем умножают на опорное значение повышения температуры и получают ожидаемое значение повышения температуры в предстоящих измерениях. На это значение будут также влиять частота ультразвукового излучения и ширина ультразвукового пучка. Более точную оценку ожидаемого значения повышения температуры можно получить с учетом соответствующих значений остаточных потерь на прохождение и параметров среды для акустического контакта. Если ожидаемое значение максимального повышения температуры слишком мало, то важно иметь достаточно точное представление о месте, где оно происходит. Дополнительную информацию об оценке ожидаемого повышения температуры можно найти в [2], [14].

Рекомендуется установить датчик в координатную систему позиционирования, чтобы обеспечить его точную юстировку в поперечном направлении и изменять зазор между поверхностью датчика и тест-объектом с термоэлементом.

При изменении расстояния от датчика до тест-объекта с термоэлементом шаг перемещения рекомендуется выбрать таким, чтобы изменения потерь на прохождение соответствовали требуемым приращениям этих потерь.

F.2 Нахождение места с максимальным значением повышения температуры

a) Если есть независимая информация об аксиальном положении (расстоянии от датчика по оси пучка) точки с максимумом повышения температуры, то это желательно использовать в начале процесса юстировки датчика. Такая информация может включать в себя представление о геометрии датчика, местоположении его фокальной области или результаты измерений параметров акустического выхода, полученные в соответствии с МЭК 61157. При оценке положения максимума повышения температуры следует учитывать также и потери на прохождение в физической модели ткани. Если эти потери больше 1 дБ см, то можно определить направление перемещения датчика к точке с максимальным нагревом. Если нет другой информации о параметрах поля, разумно предположить, что максимум находится на фокусном расстоянии от датчика. Положение мишенной плоскости тест-объекта рекомендуется определять по метке на его корпусе.

b) Датчик должен быть отъюстирован в поперечном направлении так, чтобы он был расположен симметрично относительно контрольной точки. Для датчиков систем визуализации это может быть упрощено, если использовать метки, указанные в 6.1. Датчик поворачивают вокруг его оси до тех пор, пока обе марки не попадут на плоскость сканирования. Затем датчик ориентируют так, чтобы ось ультразвукового пучка была направлена на контрольную точку, т.е. на середину расстояния между двумя метками. Затем датчик передвигают в точку с максимальным значением повышения температуры. Одним из способов ее нахождения является медленное перемещение датчика в направлении, соответствующем возрастанию температуры, что и позволит найти точку с максимальным значением. После ее нахождения рекомендуется перемещать датчик небольшими шагами (не более 1 мм), чтобы удостовериться, что в ее окрестности нет других более высоких максимумов. Альтернативным представляется метод растрового сканирования с шагом около 1 мм.

c) После установки датчика в точку максимума следует выключить его возбуждение (например, перевести сканер в режим "замораживания" изображения) и дождаться выравнивания температуры в тест-объекте. Для этого обычно требуется не более 3 мин, однако для широкого ультразвукового пучка или при существенном нагреве тыльной области необходимо большее время выравнивания. Затем включают датчик в режим возбуждения и измеряют повышение температуры по истечении стандартного времени облучения.

d) Чтобы найти точку максимального нагрева в аксиальном направлении, рекомендуется перемещать датчик по оси пучка с шагом 5 мм и при каждой его остановке проводить рекомендованные выше измерения. Минимальная длина канала из имитирующей ткани при аксиальном перемещении датчика не должна превышать 5 мм, если это допускает конструкция эталонного тест-объекта с термоэлементом. После точки, соответствующей максимальному повышению температуры, рекомендуется перемещать датчик дальше и выполнить еще не менее двух измерений.

е) Процедура измерений включает в себя следующие операции:

1) Юстируют датчик так, чтобы первичный контакт термоэлемента находился на оси ультразвукового пучка, для чего можно воспользоваться метками на термоэлементе или добиться наиболее симметричного изображения тест-объекта с термоэлементом на мониторе сканера.

2) Находят ось симметрии ультразвукового поля путем радиального или растрового сканирования в двух или более плоскостях, перпендикулярных к предполагаемой оси и располагающихся на различных расстояниях от датчика, с тем чтобы определить местоположение центра пучка в зависимости от расстояния.

3) Устанавливают датчик на выбранное расстояние от тест-объекта.

4) Устанавливают в канал из имитирующей ткани требуемое число поглотителей.

5) Облучают тест-объект с термоэлементом в течение стандартного времени облучения. В общем случае начальное положение зависит от выбранной физической модели ткани.

6) Записывают измеренное значение повышения температуры или изменение температуры термоэлемента со временем.

7) При необходимости вычисляют значение повышения температуры в условиях перфузии для конкретной мишенной области и рассматриваемой физической модели ткани (см. приложение В).

8) Перемещают датчик в следующую точку по оси пучка.

9) Повторяют операции по перечислениям 1)-6).

10) Находят расстояние между датчиком и тест-объектом, которое соответствует максимальному значению повышения температуры.

Приложение G

(справочное)

Рекомендации по изготовлению материала, имитирующего мягкую ткань

G.1 Общие положения

Состав геля, имитирующего мягкую ткань, разработан в [9], [10].

Ниже рассмотрены компоненты, необходимые для приготовления 1,2 л тканеимитирующего геля с затуханием, равным 0,44 дБ·см·МГц

.

Смесь начинает затвердевать в течение 3-5 мин после добавления формальдегида, затем ее выливают в заранее подготовленные формы. Особое внимание уделяют отсутствию воздушных пузырьков, которые могут попасть в смесь в процессе ее изготовления. Все используемое в процессе изготовления оборудование - миксер, измерительные воронки, мешалки, эксикаторы - должны быть чистыми.

Для воспроизводимости результатов температура на всех этапах процесса должна поддерживаться с точностью ±2°С требуемой. Массовые или объемные значения всех компонентов должны выдерживаться с точностью до 1 г или 1 мл. Тем не менее важным фактором обеспечения требуемых акустических характеристик является скорость перемешивания (например, миксером), которую может потребоваться подбирать для миксера каждого конкретного типа. Другой важный фактор - температура, при которой затвердевает тканеимитирующий материал (ТИМ). Для получения хорошей консистенции ТИМ в каждой партии ее необходимо контролировать.

Коэффициент акустического поглощения ТИМ можно увеличивать, если добавлять больше масел, или уменьшать, снижая их процентную долю.

G.2 Компоненты

942 мл дистиллированной дегазированной воды;

112 г желатина, вытопленного из свиной кожи;

5 таблеток фосфатного буфера с нейтральным показателем рН;

52 мл оливкового масла;

76 мл технического касторового масла;

46 мл пропилового спирта;

35 мл жидкого мыла;

17,5 мл 37%-ного раствора формальдегида.

G.3 Оборудование

- Миксер (с регулировкой скорости);

- Вакуумный сушильный шкаф;

- 4 измерительных мензурки на 100 мл;

- 2 измерительных мензурки на 50 мл;

- Стеклянный сосуд для смешивания на 2 л и стеклянная палочка;

- Весы для взвешивания;

- Чайник;

- Горячая плита;

- Термометр (диапазон от 40°С до 70°С).

G.4 Изготовление

Нагревают печь до 60°С. Помещают в печь масла и жидкое мыло примерно на полчаса. По истечении этого времени вынимают из печи жидкое мыло. Включают отсос печи на 10-15 мин для дегазирования масел при давлении примерно 640 мм рт.ст. (850 кПа), не допуская закипания масла (при необходимости процесс приостанавливают).

Доводят воду до кипения и медленно выливают ее в желатиновый порошок, непрерывно перемешивая. Перемешивают смесь стеклянной палочкой до полного растворения желатина. Размалывают таблетки фосфатного буфера и добавляют их в желатиновый раствор.

Помещают желатиновый раствор в сушильный шкаф и ждут, пока температура обеих смесей не достигнет 60°С. Это необходимо только в том случае, когда температура раствора геля стала ниже 60°С.

Осторожно переливают оба раствора в миксер (сначала масла с мылом) по стеклянной палочке, чтобы не ввести в смесь воздушные пузырьки.

Когда температура смеси понизится до 53°С, включают миксер в режим наименьшей скорости на 1-5 мин и в это время добавляют пропиловый спирт.

Выключают миксер и закрывают поверхность смеси полиэтиленовой пленкой или скотчем так, чтобы защитить смесь от проникания в нее воздушных пузырьков. Кладут на пленку круглую пластину из толстого оргстекла соответствующего диаметра, чтобы пленка не смещалась при дальнейшей работе миксера.

Включают миксер в режим средней скорости (в 2,5 раза больше, чем наименьшая) и перемешивают в течение 5 мин.