ПНСТ 307-2018

(ISO/TS 11308:2011)

Группа И 39

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нанотехнологии

НАНОТРУБКИ УГЛЕРОДНЫЕ ОДНОСТЕННЫЕ

Определение характеристик методом термогравиметрии

Nanotechnologies. Single-wall carbon nanotubes. Characterization using thermogravimetric analysis

ОКС 07.030

07.120

Срок действия с 2019-04-01

до 2022-04-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт оптико-физических измерений" (ФГУП "ВНИИОФИ") на основе собственного перевода на русский язык англоязычной версии документа, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 441 "Нанотехнологии"

4 Настоящий стандарт является модифицированным по отношению к международному документу ISO/TS 11308:2011* "Нанотехнологии. Определение характеристик одностенных углеродных нанотрубок с использованием метода термогравиметрического анализа" (ISO/TS 11308:2011 "Nanotechnologies - Characterization of single-wall carbon nanotubes using thermogravimetric analysis", MOD) путем изменения ссылок, расположения терминов в алфавитном порядке, исключения отдельных положений, которые дублируются по тексту стандарта, исключения из библиографии информации о документах, ссылки на которые не использованы при изложении настоящего стандарта, дополнения обозначений и сокращений, которые выделены в тексте курсивом**.

Внесение указанных технических отклонений направлено на учет целесообразности использования ссылочных национальных стандартов вместо ссылочных международных стандартов.

Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном документе, приведены в приложении ДА

5 Федеральное агентство по техническому регулированию и метрологии не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в Федеральное агентство по техническому регулированию и метрологии аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: 119361 Москва, ул.Озерная, д.46 и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 109074 Москва, Китайгородский пр-д, д.7, стр.1.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

Настоящий стандарт распространяется на материал (далее - наноматериал), содержащий одностенные углеродные нанотрубки (далее - ОУНТ), и устанавливает метод термогравиметрии (далее - метод ТГ) для определения массовой доли неуглеродных примесей, наличия различных форм углерода, гомогенности, предельной температуры термической стабильности окисления, чистоты и качества наноматериала.

Метод, установленный в настоящем стандарте, применим к наноматериалам, содержащим многостенные углеродные нанотрубки (далее - МУНТ).

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий документ:

ГОСТ ISO/TS 80004-3 Нанотехнологии. Часть 3. Нанообъекты углеродные. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ ISO/TS 80004-3, а также следующие термины с соответствующими определениями:

3.1 гомогенность: Характеристика наноматериала, выражающаяся в однородности распределения в нем всех составляющих компонентов (нанотрубок, примесей).

3.2 качество наноматериала: Степень соответствия наноматериала по содержанию примесей, наличию дефектов в строении или структуре одностенных углеродных нанотрубок установленным требованиям.

Примечания

1 Метод термогравиметрии можно применять для оценки качества наноматериала по результатам определения значений массы остатка и температуры окисления.

2 Наноматериал высокой степени чистоты (то есть массовая доля одностенных углеродных нанотрубок в наноматериале составляет 100%) может содержать одностенные углеродные нанотрубки, имеющие значительные дефекты и, соответственно, изменяющие свойства и качество наноматериала.

3.3 монотипичный наноматериал: Наноматериал, содержащий один тип форм углерода.

Примечание - Как правило, наноматериал содержит несколько типов форм углерода, включая аморфный углерод, фуллерены, одностенные углеродные нанотрубки и многостенные углеродные нанотрубки.

3.4 примеси: Компоненты, содержащиеся в наноматериале помимо одностенных углеродных нанотрубок.

Примечание - Наноматериал, как правило, состоит из неуглеродных и углеродных примесей, наличие которых определяют по пикам на термогравиметрической кривой и массе остатка.

3.5 температура окисления: Температура, при которой на кривой термогравиметрии по производной возникает наиболее интенсивный пик.

3.6 предельная температура термической стабильности: Температура, при которой происходит окисление основной части форм углерода наноматериала в воздушной, то есть кислородосодержащей среде, выраженная как температура окисления.

3.7 чистота наноматериала: Массовая доля одностенных углеродных нанотрубок в наноматериале.

Примечание - Методом термогравиметрии невозможно определить значение массовой доли углеродных примесей в наноматериале. Методом термогравиметрии определяют значение массовой доли нелетучих, то есть неуглеродных (например, металлического катализатора) примесей, которое является одним из показателей чистоты наноматериала.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

ДСК | - дифференциальная сканирующая калориметрия; |

ДТА | - дифференциальный термический анализ; |

ДТГ | - термогравиметрия по производной; |

ДТГ-кривая | - кривая термогравиметрии по производной; |

ДУНТ | - двустенная углеродная нанотрубка; |

МУНТ | - многостенная углеродная нанотрубка; |

ОУНТ | - одностенная углеродная нанотрубка; |

ТГ | - термогравиметрия; |

ТГ-кривая | - термогравиметрическая кривая; |

- температура окисления; | |

- стандартное отклонение температуры окисления; | |

УНТ | - углеродная нанотрубка; |

ХОГФ | - химическое осаждение из газовой фазы; |

HiPCO | - разложение окиси углерода (СО) при высоком давлении; |

- масса остатка пробы после нагревания; | |

- стандартное отклонение массы остатка пробы после нагревания. |

5 Общие положения

5.1 Сущность метода

Сущность метода ТГ заключается в определении изменения массы наноматериала в зависимости от температуры нагрева по заданной программе. При применении метода ТГ требуется точность измерений массы пробы наноматериала, температуры и изменений температуры. Потеря массы наноматериала зависит от его состава и происходит при нагревании за счет испарения влаги, остатков растворителя, удаления химически связанных частиц и/или продуктов разложения вещества.

Методом ТГ определяют массовую долю нелетучих веществ в наноматериале и значение температур, при которых происходит окисление форм углерода. При этом следует учитывать, что невозможно определить наличие и количество в наноматериале конкретной формы углерода или летучих веществ методом ТГ. Для идентификации летучих веществ в наноматериале требуется проведение дополнительных испытаний методами с применением масс-спектрометра или инфракрасного спектрометра.

5.2 Факторы, связанные с экзотермическими и эндотермическими реакциями

Переход некоторых веществ из одного состояния в другое может сопровождаться выделением (экзотермическая реакция) или поглощением (эндотермическая реакция) тепла без изменения их массы, поэтому необходимые для испытания показатели температуры у испытуемого наноматериала и эталонного материала могут быть различны. С помощью приборов ТГ проводят испытания методами ДТА или ДСК, обеспечивающими получение и учет данной информации. При этом следует учитывать, что остатки некоторых металлов могут являться катализаторами горения, вследствие чего в процессе испытания может произойти возгорание и, как следствие, быстрое сгорание некоторых наноматериалов со специфической морфологией.

6 Подготовка к испытанию

6.1 Выбор тиглей

Размер и тип тигля зависят от применяемого прибора ТГ. Тигль должен вмещать необходимое для испытаний количество наноматериала. Рекомендуется применять тигли, которые вмещают требуемое количество наноматериала без его дополнительного уплотнения, при этом следует учитывать, что такие тигли не подходят для всех типов приборов ТГ. Учитывая диапазон температур, в котором проводят испытания, следует применять тигли из алюминия или платины. Во избежание получения неточных результатов испытаний рекомендуется:

- применять тигли из алюминия, так как алюминий оказывает меньшее каталитическое воздействие на окисление наноматериала;

- перед проведением испытаний тигли предварительно прокаливать в печи при температуре не выше 1000°С.

6.2 Масса пробы

В зависимости от того, в каком виде (очищенный или неочищенный, то есть "как изготовлен") наноматериал представлен на испытания, определяют массу пробы. При подготовке проб следует учитывать, что очищенный наноматериал обычно обладает плотностью большей, чем неочищенный наноматериал, по причине того, что в процессе очистки происходит его уплотнение, поэтому неочищенный наноматериал сложнее разместить в тигле. Если наноматериал слишком рыхлый, то пробу уплотняют шпателем до заполнения тигля необходимым для испытания количеством наноматериала (не менее 3 мг).

Уплотнение пробы выполняют в соответствии с 6.3. Дополнительные сведения о подготовке проб приведены в [1].

При подготовке проб должны быть соблюдены следующие требования:

a) масса испытуемой пробы - не менее 3 мг;

b) пробу взвешивают на микровесах при комнатной температуре.

6.3 Уплотнение пробы

Как правило, при подготовке к измерениям методом ТГ и ДСК для уплотнения пробы применяют пресс. По данным исследований [2], уплотнение пробы наноматериала под высоким давлением в пресс-форме, предназначенной для подготовки проб бромистого калия KBr к измерениям методами инфракрасной спектроскопии, влияет на температуру окисления в процессе испытаний, при этом не оказывая влияния на значение массы остатка. Дополнительные сведения об уплотнении пробы приведены в приложении B (см. B.3).

При подготовке проб наноматериала:

a) не допускается применять метод прессования под высоким давлением, например в пресс-форме;

b) уплотнение выполняют слабым нажимом шпателя.

7 Проведение испытания

С целью получения точных результатов при определении характеристик наноматериала методом ТГ испытание проводят в следующей последовательности:

a) выполняют калибровку микровесов по массе, прибора ТГ по температуре и массе в соответствии с инструкциями изготовителей;

b) взвешивают пустой тигель на микровесах и весах прибора ТГ, затем взвешивают пробу в тигле на микровесах, весах прибора ТГ после закрытия печи, результаты всех измерений регистрируют в протоколе.

Примечание - С целью предотвращения потерь наноматериала при его перемещении микровесы должны быть расположены как можно ближе к прибору ТГ;

c) устанавливают температурную программу от комнатной температуры не выше 900°С.

Примечание - Максимальная температура 900°С необходима для обеспечения окисления всех форм углерода, содержащихся в пробе, например окисление МУНТ и графита происходит при температуре выше 800°С;

d) устанавливают постоянную скорость нагрева пробы 5°С/мин до максимальной температуры 900°С.

Примечание - Скорость нагрева пробы оказывает существенное влияние на результаты измерений значений температуры окисления и массы остатка, а также на их стандартные отклонения. Сопоставимые и точные результаты измерений в течение оптимального времени проведения испытания получают при скорости нагрева пробы 5°С/мин. Информация о зависимости результатов измерений от скорости нагрева пробы представлена в приложении B (см. B.2);

Примечания

2 Указанное значение расхода воздуха для подачи в печь - рекомендуемое. Допускается устанавливать другие значения расхода воздуха, являющиеся оптимальными для конструкции применяемого прибора ТГ. Значения расхода воздуха устанавливают таким образом, чтобы обеспечить оптимальную скорость нагрева пробы при минимальном воздействии на нее;

f) проводят испытания на трех пробах поочередно.

Примечание - Получение большего числа данных при выполнении измерений обеспечивает уменьшение разброса значений, но при этом происходит увеличение продолжительности испытания. Проведение испытания на трех пробах поочередно обеспечивает получение более точных результатов измерений в течение оптимального времени;

8 Интерпретация и обработка результатов

8.1 Общие положения

В настоящем разделе приведены рекомендации по интерпретации и обработке результатов испытаний, включая полученные значения и показания ТГ-кривых, для определения характеристик наноматериала.

8.2 Определение массовой доли неуглеродных примесей

8.3 Определение наличия углеродных примесей

Наноматериал может содержать углеродные примеси, включая различные формы углерода: фуллерены, аморфный углерод и МУНТ. Наличие нескольких форм углерода определяют по числу пиков на ДТГ-кривой [3]. При этом следует учитывать, что невозможно установить соответствие конкретной формы углерода определенному пику на кривой. Как правило, большое число пиков на кривой возникает вследствие наличия в наноматериале разных форм углерода (см. А.3 приложения А).

Примечание - Метод ТГ применяют для того, чтобы различить ОУНТ, двустенные углеродные нанотрубки (далее - ДУНТ) и МУНТ в тех случаях, когда известно, что каждый наноматериал содержит углеродные нанотрубки (далее - УНТ) только одного типа [4].

8.4 Определение предельной температуры термической стабильности

8.5 Определение гомогенности

- на кривой отображены одинаковые число и интенсивность пиков (однородность и концентрация углеродных примесей);

При определении гомогенности наноматериала в протоколе указывают:

- "хорошую" гомогенность в том случае, если результаты испытания соответствуют всем указанным требованиям;

- "удовлетворительную" гомогенность в том случае, если результаты испытания соответствуют как минимум одному из указанных требований;

- "плохую" гомогенность в том случае, если результаты испытания не соответствуют ни одному из указанных требований.

8.6 Определение чистоты

8.7 Определение качества

Окончательное решение о качестве наноматериала принимают с учетом результатов, полученных другими методами.

9 Неопределенности измерений

10 Требования к протоколу испытания

Протокол испытания должен содержать следующие сведения:

a) информацию об испытуемом наноматериале, включая:

1) номер партии;

2) наименование изготовителя и способ изготовления наноматериала (при наличии информации), например "Изготовитель А, химическое осаждение из газовой фазы (ХОГФ)";

3) массу испытуемой пробы:

i) исходная масса пробы, полученная при взвешивании на микровесах (испытание 1, масса пробы 1; испытание 2, масса пробы 2; испытание 3, масса пробы 3 и т.д.);

ii) исходная масса пробы, полученная при взвешивании на весах прибора ТГ (испытание 1, масса пробы 1; испытание 2, масса пробы 2; испытание 3, масса пробы 3 и т.д.);

b) данные, полученные при обработке результатов показаний ТГ-кривых, включая:

c) данные, полученные при интерпретации результатов испытания:

1) наличие углеродных примесей - монотипичный наноматериал или наноматериал, содержащий несколько форм углерода;

3) гомогенность - "хорошая", "удовлетворительная" или "плохая".

Приложение A

(справочное)

Примеры обработки и интерпретации результатов испытаний для определения характеристик наноматериала

A.1 Общие положения

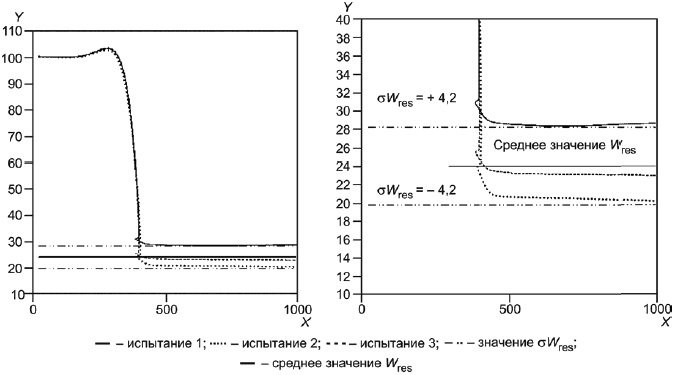

A.2 Определение содержания неуглеродных примесей

A.2.1 Определение массовой доли неуглеродных примесей

Массовую долю неуглеродных примесей определяют по показаниям микровесов и весов прибора ТГ. Пробу взвешивают до и после испытания с целью определения возможных неопределенностей измерения. Неопределенности измерения могут возникнуть вследствие воздействия потока воздуха на пробу, теплового расширения деталей весов, изменения массы пробы во время перемещения или из-за поглощения воды. При определении массовой доли неуглеродных примесей следует учитывать долговременную стабильность прибора ТГ в течение времени проведения испытания (более 3 ч), которая может составлять от 20 до 40 мкг, то есть 1-2% от исходной массы пробы. Для получения более точных результатов испытаний следует выполнять дополнительное взвешивание пробы.

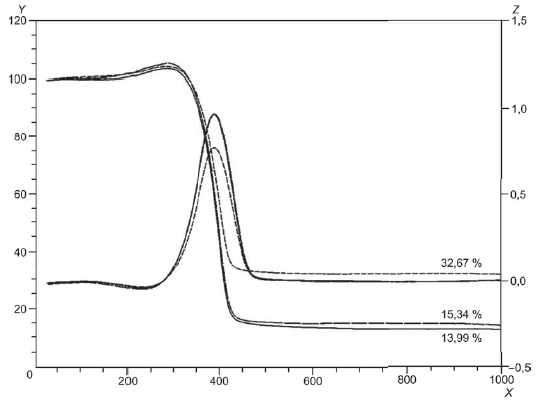

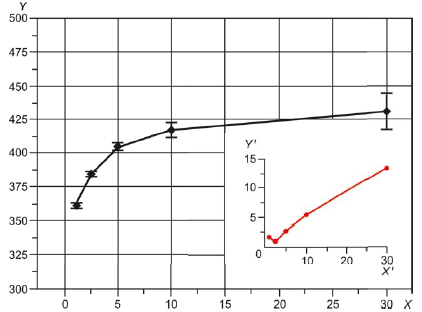

| |

a) Примеры ТГ-кривых | b) Фрагменты ТГ-кривых со средним значением и значениями |

- температура, ° С; - , % | |

Рисунок A.1 - Примеры ТГ-кривых, полученных по результатам трех испытаний неочищенного наноматериала, изготовленного методом HiPCO

Таблица A.1 - Результаты трех испытаний неочищенного наноматериала, изготовленного методом HiPCO

| Значение (испытание 1) | Значение (испытание 2) | Значение (испытание 3) | Среднее значение | Значение |

Масса пробы (микровесы), мг | 3,09 | 3,20 | 3,00 | - | - |

Масса пробы (весы прибора ТГ), мг | 3,22 | 2,98 | 2,84 | - | - |

Значение (микровесы), мг | 0,63 | 0,65 | 0,65 | 0,64 | 0,01 |

Значение (весы прибора ТГ) при температуре 1000 ° С, мг | 0,91 | 0,60 | 0,65 | 0,72 | 0,17 |

Значение (весы прибора ТГ) при комнатной температуре, мг | 0,90 | 0,59 | 0,61 | 0,70 | 0,17 |

Количество поглощенного кислорода, мг | 0,09 | 0,07 | 0,10 | - | - |

Количество поглощенной воды, мг | - | - | - | - | - |

Значение (микровесы) без учета неопределенности измерения,% | 20,36 | 20,32 | 21,73 | 20,80 | 0,80 |

Значение (весы прибора ТГ) при температуре 1000 ° С без учета неопределенности измерения, % | 28,22 | 20,22 | 23,01 | 23,82 | 4,06 |

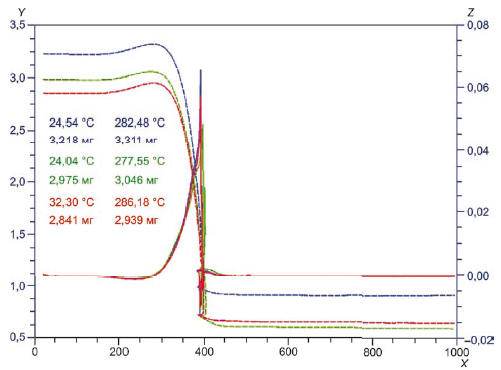

A.2.2 Окисление неуглеродных примесей

|

a) Пример ТГ-кривых процесса окисления неуглеродных примесей до процесса окисления форм углерода

|

Рисунок A.2 - Примеры ТГ-кривых процессов окисления неуглеродных примесей до и после процесса окисления форм углерода

A.3 Определение наличия углеродных примесей

Наличие углеродных примесей, содержащихся в наноматериале, определяют по числу пиков на ДТГ-кривой (см. рисунок A.4). Возникновение большого числа пиков на ДТГ-кривой свидетельствует о наличии в наноматериале различных форм углерода. Установить соответствие конкретной формы углерода определенному пику на ДТГ-кривой невозможно. Пики на ДТГ-кривой возникают вследствие наличия в наноматериале фрагментов аморфного углерода [5]-[7], ОУНТ, имеющих покрытие из аморфного углерода [6], УНТ с дефектами, химически модифицированных УНТ [8], УНТ с различными диаметрами или кристалличностью [6], [8], графита, а также частиц металлического катализатора, оставшихся после очистки.

При определении наличия и массовой доли примесей возможно получение неточных результатов измерения. Если наноматериал является горючим, то в процессе испытания на ДТГ-кривой наблюдают внезапное резкое уменьшение значений, а на ТГ-кривой - изменение ее направления по оси абсцисс на противоположное (см. рисунок B.3 приложения B). Такие показания кривых свидетельствуют о возникновении горения в процессе испытания, то есть происходит возгорание пробы с выделением значительного количества тепла и резким увеличением температуры, сопровождаемое рассеянием тепла и последующим снижением температуры. Подобные результаты, как правило, получают при большой скорости нагрева пробы и испытании неочищенных наноматериалов, которые являются более рыхлыми и содержат больше катализатора по сравнению с очищенными наноматериалами. Получение неточных результатов измерения при горении пробы происходит вследствие того, что во время испытания может произойти сгорание или выдувание из тигля примесей с более высокими температурами окисления.

A.4 Определение предельной температуры термической стабильности

A.5 Определение гомогенности

A.5.1 Общие положения

В настоящем разделе приведены примеры определения гомогенности наноматериала по следующим показателям:

- равномерность распределения неуглеродных примесей;

- концентрация и однородность углеродных примесей;

- предельная температура термической стабильности.

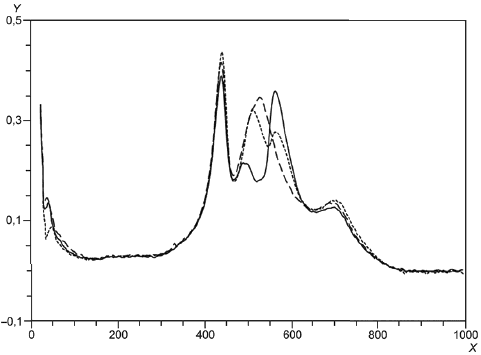

Примеры ДТГ-кривых, полученных по результатам испытаний наноматериалов "плохой" гомогенности, приведены на рисунках A.3-A.6.

A.5.2 Определение гомогенности по равномерности распределения неуглеродных примесей

|

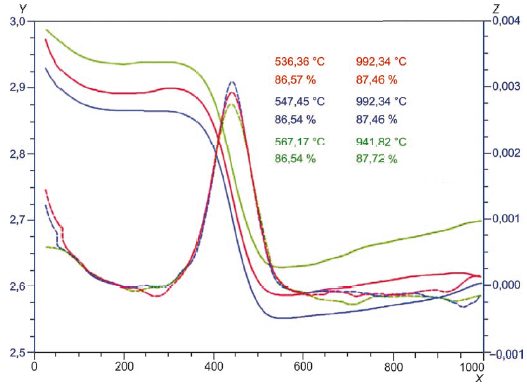

A.5.3 Определение гомогенности по концентрации и однородности углеродных примесей

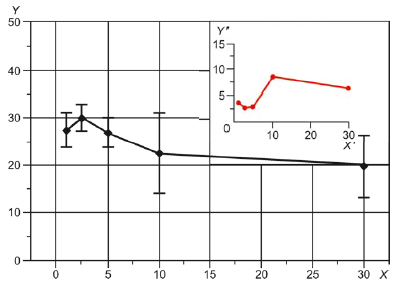

Показателем гомогенности наноматериала является "однородность и концентрация углеродных примесей". Для определения гомогенности наноматериала по показателю "однородность и концентрация углеродных примесей" применяют не количественный, а качественный анализ результатов испытаний. Скорость окисления форм углерода зависит от морфологии и количества катализатора, поэтому определить точное значение массовой доли конкретных форм углерода в испытуемом наноматериале методом ТГ невозможно. Выявление наличия одинаковых форм углерода при проведении испытаний нескольких проб свидетельствует о том, что испытуемый наноматериал является гомогенным, то есть имеющим "хорошую" или "удовлетворительную" гомогенность (см. 8.5). При изменении концентрации углеродных примесей в пробах одной партии наноматериала при испытании на ДТГ-кривых отображаются пики разной интенсивности. Таким образом, если в результате испытаний нескольких проб на ДТГ-кривых получены пики разной интенсивности или разное число пиков, то испытуемый наноматериал имеет "плохую" гомогенность. На рисунке A.4 представлен пример ДТГ-кривых, полученных по результатам трех испытаний наноматериала "плохой" гомогенности, связанной с неоднородностью и неравномерной концентрацией углеродных примесей.

|

Рисунок A.4 - Пример ДТГ-кривых, полученных по результатам трех испытаний наноматериала "плохой" гомогенности, связанной с неоднородностью и неравномерной концентрацией углеродных примесей

При определении гомогенности наноматериала следует учитывать неопределенность измерений, связанную с возможным возгоранием пробы и, как следствие, выдуванием наноматериала из тигля. Если возгорание пробы происходит только в одном из трех испытаний, то гомогенность наноматериала определить не представляется возможным. Если возгорание пробы происходит при проведении всех трех испытаний, то наноматериал является гомогенным, то есть имеющим "хорошую" или "удовлетворительную" гомогенность (см. 8.5), так как его морфология одинакова для всей партии.

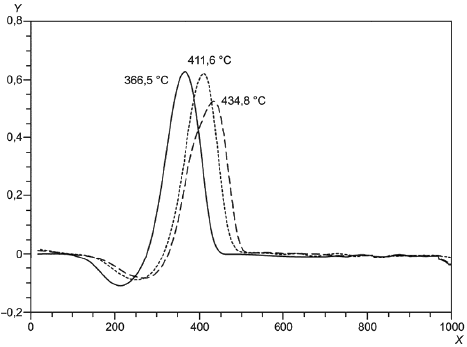

A.5.4 Определение гомогенности по значениям предельной температуры термической стабильности

Примечание - Кинетика окислительной реакции зависит от скорости нагрева пробы (см. B.2 приложения B). Значение скорости нагрева пробы выбирают таким образом, чтобы уменьшить возможность замедления окислительной реакции, возникающего вследствие изменения энергии активации, теплопроводности наноматериала при заданном расходе воздуха и с учетом погрешности термопары.

|

|

A.6 Определение чистоты

A.7 Определение качества

Приложение B

(справочное)

Информация о зависимости результатов измерений от условий испытания наноматериала методом ТГ

B.1 Общие положения

В настоящем приложении приведена информация о зависимости результатов измерений от условий испытания наноматериала методом ТГ, в том числе скорости нагрева пробы, уплотнения пробы, горения пробы. Более подробная информация о влиянии условий испытаний наноматериалов методом ТГ на результаты измерений приведена в [13].

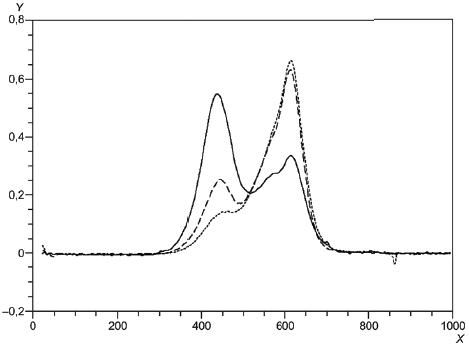

B.2 Скорость нагрева пробы

|

|

При проведении испытаний методом ТГ важно выбрать оптимальное значение скорости нагрева пробы. Для нагрева пробы до температуры 1000°С* при скорости 1°С/мин требуется 13,3 ч, а при скорости нагрева 100°С/мин - 8 мин. Нагрев пробы с большей скоростью сокращает время испытаний. Поэтому при проведении испытаний, как правило, пробу нагревают со скоростью от 10 до 20°С/мин. Учитывая вышеприведенные сведения, при проведении испытаний наноматериала методом ТГ рекомендуется выбирать значение скорости нагрева пробы 5°С/мин в качестве оптимального, так как при этом время испытания составляет менее 3 ч и не происходит возгорание испытуемой пробы.

_______________

* В тексте ISO/TS 11308:2011 допущена опечатка. Следует читать "Для нагрева пробы до температуры 800°С при скорости 1°С/мин требуется 13,3 ч, а при скорости нагрева 100°С/мин - 8 мин".

B.3 Уплотнение пробы

Испытания методом ТГ проведены на пробах, подготовленных из неочищенного, то есть "как изготовлен", наноматериала и наноматериала, предварительно уплотненного методом прессования в пресс-форме, предназначенной для подготовки проб бромистого калия KBr, под давлением 2, 5 и 10 т с применением гидравлического пресса. Результаты испытаний показали следующее:

Причины получения таких результатов не установлены. Поэтому не следует уплотнять пробу методом прессования под высоким давлением, так как такое уплотнение пробы может приводить к получению недостоверных результатов измерений.

B.4 Горение пробы

Приложение ДА

(справочное)

Сведения о соответствии ссылочных национальных стандартов международному документу, использованному в качестве ссылочного в примененном международном документе

Таблица ДА.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного документа |

ГОСТ ISO/TS 80004-3-2014 | IDT | ISO/TS 80004-3:2010 "Нанотехнологии. Словарь. Часть 3. Углеродные нанообъекты" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: - IDT - идентичный стандарт. | ||

Библиография

[1] | DECKER J.E., HIGHT WALKER A.R., BOSNICK K., CLIFFORD CA., DAI L., FAGAN J., HOOKER S., JAKUBEK Z.J., KINGSTON C., MAKAR J., MANSFIELD E., POSTEK M.T., SIMARD B., STURGEON R., WISE S., VLADAR A.E., YANG L., and ZEISLER R., Sample preparation protocols for realization of reproducible characterization of single-wall carbon nanotubes, Metrologia 46 682-92 (2009) |

[2] | FREIMAN S., HOOKER S., MIGLER K., and AREPALLI S., Measurement issues in single wall carbon nanotubes, NIST SP 960-19 (2008) |

[3] | LIMA A.M.F., MUSUMECI A.W., LIU H.W., WACLAWIK E.R., and SILVA G.G., Purity evaluation and influence of carbon nanotube on carbon nanotube/graphite thermal stability, J. Thermal. Anal. Calorim.97 257-63 (2009) |

[4] | MANSFIELD E., KAR A., and HOOKER S.A., Applications of TGA in quality control of SWCNTs, Anal.Bioanal. Chem. 396 1071-7(2010) |

[5] | DRESSELHAUS M.S., DRESSELHAUS G., and AVOURIS P., Carbon Nanotubes: Synthesis, Structure, Properties and Applications, Topics in Applied Physics, 80, Springer-Verlag, Heidelberg (2001) |

[6] | DAI H., Carbon nanotubes: opportunities and challenges, Surface Science 500 218-41 (2002) |

[7] | ENDO M., STRANO M.S., and AJAYAN P.M., Potential applications of carbon nanotubes, Carbon Nanotubes: Topics in Applied Physics 111, 13-61, Springer-Verlag, Berlin (2008) |

[8] | ZHOU W., BAI X., WANG E., XIE S., Synthesis, structure, and properties of single-walled carbon nanotubes, Advanced Materials 21 4568-83 (2009) |

[9] | ISAACS J.A., TANWANI A., HEALY M.L., and DAHLBEN L.J., Economic assessment of single-walled carbon nanotube processes, J. Nanopart. Res. 12 551-62 (2010) |

[10] | MOSALAA., NASIBULIN A.G., KAUPPINEN E.I., The role of metal nanoparticles in the catalytic production of single-walled carbon nanotubes - a review, J.Phys.: Condens. Matter 15 S3011-35 (2003) |

[11] | HENNRICH F., WELLMANN R., MALIK S., LEBEDKIN S., and KAPPES M.M., Reversible modification of the absorption properties of single-walled carbon nanotube thin films via nitric acid exposure, Phys. Chem.. 5 178-83 (2003) |

[12] | VIGOLO B., HEROLD C., MARECHE J.F., GHANBAJA J., GULAS M., LE NORMAND F., ALMAIRAC R., ALVAREZ L., and BANTIGNIES J.L. A comprehensive scenario for commonly used purification procedures of arc-discharge as-produced single-walled carbon nanotubes, Carbon 48 949-63 (2010) |

[13] | NASA/NIST Practice Guide on Measurement Issues in Single Wall Carbon Nanotubes, доступно по адресу http://www.nist.gov/practiceguides |

УДК 661.666:006.354 | ОКС 07.030 07.120 | И 39 |

Ключевые слова: нанотехнологии, нанотрубки углеродные одностенные, наноматериал, определение характеристик, метод термогравиметрии | ||