ГОСТ Р ИСО 22088-3-2010

Группа Л19

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЛАСТМАССЫ

Определение сопротивления растрескиванию под воздействием окружающей среды

Часть 3

МЕТОД ИЗОГНУТОЙ ПОЛОСКИ

Plastics. Determination of resistance to environmental stress cracking. Part 3. Bent strip method

ОКС 83.080.01

Дата введения 2012-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН ФГУП "ВНИЦСМВ" на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 230 "Пластмассы, полимерные материалы, методы их испытаний"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. N 972-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 22088-3:2006* "Пластмассы. Определение сопротивления растрескиванию под воздействием окружающей среды. Часть 3. Метод изогнутой полоски" (ISO 22088-3:2006 "Plastics - Determination of resistance to environmental stress cracking (ESC) - Part 3: Bent strip method").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает метод изогнутой полоски для определения устойчивости термопластов к растрескиванию под воздействием испытательной среды (ESC-устойчивости), когда они подвергаются деформации изгибом в присутствии химических веществ.

Растрескивание под воздействием окружающей среды (ESC) определяют по изменению выбранного характерного свойства образцов, предварительно деформированных в течение определенного времени в испытательной среде. Этот метод применим для определения устойчивости к растрескиванию листов и плоских образцов, особенно отдельных участков поверхности образцов, чувствительных к воздействию испытательной среды.

Метод изогнутой полоски пригоден для определения ESC-устойчивости к воздействию газов, жидкостей и твердых веществ, содержащих мигрирующие вещества (например, полимерные клеи и пластифицированные материалы), находящиеся в контакте с исследуемым полимером.

Предпочтительно использовать настоящий метод для определения ESC-устойчивости жестких пластиков только со средними значениями времени релаксации напряжений в течение испытания.

Метод используется для сравнительной оценки и не предназначен для получения данных для инженерных расчетов или выполнения прогнозов.

Примечание - Испытания при постоянной деформации проводят по [1]. Испытания при постоянной нагрузке проводят по [2].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ИСО 178 Пластмассы. Определение свойств при изгибе (ISO 178, Plastics - Determination of flexural properties)

ИСО 179-1 Пластмассы. Определение ударной прочности по Шарпи. Часть 1. Неинструментальный метод испытания на удар (ISO 179-1, Plastics - Determination of Charpy impact properties - Part 1: Non-instrumented impact test)

ИСО 527-2 Пластмассы. Определение механических свойств при растяжении. Часть 2. Условия испытаний для литьевых и экструзионных пластмасс (ISO 527-2, Plastics - Determination of tensile properties - Part 2: Test conditions for moulding and extrusion plastics)

ИСО 22088-1:2006 Пластмассы. Определение сопротивления растрескиванию под воздействием окружающей среды (ESC). Часть 1. Общее руководство (ISO 22088-1:2006, Plastics - Determination of resistance to environmental stress cracking (ESC) - Part 1: General guidance)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 деформация изгибом (flexural strain): Номинальное значение деформации растягиваемой поверхности плоского образца, изогнутого по сегменту круга, вычисляемое по формуле

![]() , (1)

, (1)

где - толщина плоского образца;

- радиус круга.

Примечание - См. рисунок 1.

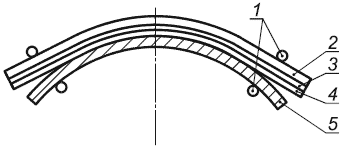

1 - зажимы; 2 - образец для испытания (растягиваемая поверхность контактирует с испытательной средой, сжимаемая поверхность контактирует с шаблоном); 3 - шаблон; - толщина образца;

- радиус шаблона;

- номинальная деформация изгибом растягиваемой поверхности

Рисунок 1 - Образец для испытания с определенной деформацией растягиваемой поверхности

3.2 значение деформации (strain value): Один из уровней деформации, приложенной к образцам во время воздействия среды.

3.3 уровни деформации (strain series): Ряд значений деформации, включая нулевое значение.

Примечание 1 - Обычно результаты механических испытаний образцов при нулевой деформации, определяемые в воздухе или в другой химической среде, совпадают. Несовпадение результатов указывает на возможность охрупчивания или размягчения материала под воздействием среды. В некоторых случаях различие результатов испытаний в воздухе и в другой химической среде может быть вызвано условиями изготовления образцов литьем под давлением или механической обработкой.

Примечание 2 - При нулевой деформации рекомендуется укреплять образец на плоском шаблоне для предотвращения коробления под влиянием среды.

3.4 деформация при разрушении (failure strain): Наиболее низкое значение деформации в группе деформаций, при которой наблюдается разрушение.

3.5 характерное свойство (indicative property): Свойство, выбранное для определения разрушения с использованием критерия, приведенного в таблице 1.

Таблица 1 - Возможные характерные свойства и критерии разрушения (см. примечание 1 к настоящей таблице)

Характерное свойство | Международный стандарт | Критерий разрушения | Обозначение |

Состояние поверхности (визуальный осмотр) | - | Макро- или микротрещины по краям растягиваемой поверхности | А1 |

Состояние поверхности (визуальный осмотр) | - | Макро- или микротрещины на растягиваемой поверхности | А2 |

Состояние поверхности (визуальный осмотр) | - | Любые другие наблюдения, например изменения цвета и внешнего вида | A3 |

Растягивающее напряжение при разрушении или при пределе текучести | ИСО 527-2 | 80% значения, полученного на не подвергнутых деформации и воздействию среды образцах (см. примечание 2) | В1 |

Напряжение при изгибе при максимальной нагрузке | ИСО 178 | 80% значения, полученного на не подвергнутых деформации и воздействию среды образцах (см. примечание 2) | В2 |

Деформация растяжения при разрушении или при пределе текучести | ИСО 527-2 | 50% значения, полученного на не подвергнутых деформации и воздействию среды образцах (см. примечание 2) | В3 |

Ударная прочность по Шарпи на образцах без надреза | ИСО 179-1 | 50% значения, полученного на не подвергнутых деформации и воздействию среды образцах (см. примечание 3) | В4 |

Ударная прочность при растяжении | См. примечание 4 | 50% значения, полученного на не подвергнутых деформации и воздействию среды образцах | В5 |

Любое другое согласованное свойство | - | Согласуется с заказчиком | В6 |

Примечания 1 Состояние образцов для испытания, характерное свойство и критерии разрушения должны быть выбраны с учетом условий эксплуатации. 2 Для анизотропных материалов используют две группы образцов, изготовленных в двух взаимно перпендикулярных основных направлениях. 3 Результаты испытаний сравнимы при одинаковом типе разрушения. 4 Решается вопрос о разработке стандарта. | |||

3.6 ESC-коэффициент (ESC-index): Отношение значения деформации в испытательной среде к значению деформации в стандартной среде (обычно в воздухе) за одинаковое время воздействия среды.

4 Сущность метода

Образец для испытания, пригодный для определения характерного свойства, зажимают поверх шаблона с определенным радиусом и приводят в контакт с испытательной средой. Воздействие среды на деформированный материал может привести к образованию микротрещин, которые в дальнейшем могут преобразоваться в видимые макротрещины.

Использование шаблонов с уменьшающимися радиусами позволяет получить группу образцов для испытания с возрастающими деформациями наружных поверхностей.

После согласованной продолжительности контакта с испытательной средой образцы осматривают, вынимают из зажимов и оценивают их механические или другие свойства.

Из полученного графика или из табулированных результатов находят деформацию при разрушении в соответствии с критерием разрушения.

Максимальная деформация должна быть меньше, чем деформация при пределе текучести.

Примечание 1 - Критерий разрушения обычно выражают в единицах ESC-коэффициента.

Примечание 2 - Деформации при разрушении для различных характерных свойств могут быть различными.

5 Аппаратура

5.1 Шаблоны, изготовленные из химически стойкого материала машинной обработкой или изгибанием металлического листа (например, листа из нержавеющей стали). Для образцов толщиной от 2 до 4 мм применяют радиусы кривизны от 30 до 500 мм. Дуга шаблона должна приблизительно иметь ту же длину, что и образец для испытания.

Для увеличения контакта между образцом и испытательной средой можно использовать перфорированный шаблон.

Примечание - Радиус сегмента дуги , мм, определяют по формуле

![]() , (2)

, (2)

где - радиус сегмента дуги, мм;

- высота сегмента дуги, мм;

- длина сегмента дуги, мм.

5.2 Зажимы должны быть изготовлены из химически стойкого материала. Зажимать образец следует слегка. Контакт между образцом для испытания и шаблоном не должен распространяться далее зажимов, но должен быть не менее той длины образца, которая в последующем механическом испытании будет находиться под нагрузкой. Область контакта (измеренная в направлении длины образца для испытания) не должна быть меньше, чем 10-кратная толщина образца.

5.3 Сосуды - тщательно очищенные, герметично закрывающиеся стеклянные контейнеры, в которые можно полностью поместить образцы в контакте с испытательной средой. Могут быть использованы другие емкости, не взаимодействующие с испытательной средой и образцами для испытания. Если контакт между образцами и испытательной средой происходит в других условиях, например с паром или струей воды, это указывают в протоколе испытаний.

5.4 Микрометр, калиброванный для определения толщины образцов для испытания с точностью до 0,01 мм.

5.5 Аппаратура (устройство) для определения характерного свойства (8.5).

6 Образцы для испытания

6.1 Форма и размеры

Форма и размеры образцов для испытания должны соответствовать требованиям соответствующего стандарта на материал. При отсутствии стандарта на материал форма и размеры должны соответствовать стандарту на метод испытания.

Если образцы для испытания получены механической обработкой из листов или изделий, их толщина должна соответствовать толщине листа или изделия.

Вышеуказанную информацию, а также положение образца на листе или изделии необходимо указать в протоколе испытаний.

6.2 Изготовление образцов

Для того чтобы получить сравнимые результаты, используемые образцы для испытания должны иметь одни и те же размеры, состояние, тип изготовления и "возраст". При вырезании из листа или изделия или при механической обработке образцы следует вырезать из определенных мест и в определенном направлении. Обрезанные кромки должны быть зачищены.

Условия литья под давлением или механической обработки, использованные для изготовления образцов, должны быть указаны в протоколе.

6.3 Количество

Если в стандарте на материал или метод испытания не установлено иное, для каждого значения деформации (включая нулевое значение) требуется не менее 3 образцов.

7 Условия кондиционирования и испытания

7.1 Кондиционирование

Если иное не согласовано между заинтересованными сторонами (например, для полиамидов или АБС - акрилонитрилбутадиенстирола) до начала воздействия испытательных и эталонных сред, образцы кондиционируют в течение 48 ч при (23±2) °С и (50±5)% относительной влажности.

7.2 Температура

Если иное не согласовано между заинтересованными сторонами, характерное свойство определяют при (23±2) °С. Для других значений температуры предпочтительными являются (40±2) °С или (55±2) °С, или другие значения по согласованию заинтересованных сторон. Выдержку в эталонной среде (обычно в воздухе) проводят при той же температуре.

7.3 Испытательная среда

См. ИСО 22088-1 (7.3).

8 Проведение испытания

8.1 Предостережение

На всех стадиях испытаний образцы для испытания должны быть защищены от контактов с любой другой средой, отличной от испытательной среды.

8.2 Закрепление образцов для испытания

Прижимают очищенные образцы для испытания к шаблонам, начиная с шаблона для нулевой деформации и кончая шаблоном, имеющим наименьший радиус.

Необходимо дотрагиваться только до торцов образцов. Если образцы загрязнены, их следует перед установкой очистить жидкостью, которая не оказывает на них никакого вредного воздействия. Очистка может влиять на результаты испытания. Если образцы очищены перед испытанием, условия процедуры очистки должны быть указаны в протоколе испытания.

8.3 Контакт с испытательной средой

Немедленно после установки образцов их приводят в контакт с испытательной средой.

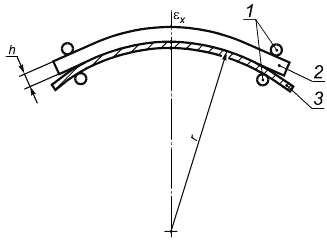

Контакт с жидкостью или газами осуществляют погружением. Пасты равномерно наносят на поверхность образцов слоем от 2 до 4 мм. Твердые вещества, такие как эластомеры или пластифицированный лист, накладывают на поверхность образца и накрывают вторым образцом, как "сэндвич". Это обеспечивает установление контакта при определенном давлении (рисунок 2).

1 - зажим;

2 - покрывающий образец для испытания; 3 - лист пластифицированного ПВХ (поливинилхлорида); 4 - образец для испытания; 5 - шаблон

Рисунок 2 - Пример образца-"сэндвича"

8.4 Выдерживание в испытательной среде

8.4.1 Кратковременное испытание

Выдерживают установленные образцы для испытания в контакте с испытательной средой в течение 24 ч±15 мин, если нет других указаний.

8.4.2 Длительное испытание

Выдерживают установленные образцы для испытания в контакте с испытательной средой, извлекая их через равные интервалы времени для оценки, до тех пор, пока увеличение выдержки более не сопровождается изменением соответствующего характерного свойства.

Если в процессе испытания образец не полностью прилегает к центральной части шаблона, следует открыть зажимы и повторно зажать образец так, чтобы его центральная часть находилась в контакте с шаблоном. Если это невозможно, необходимо провести новое испытание.

Испытания проводят до тех пор, пока не менее 50% образцов не будет разрушено или не будет достигнуто значение времени или критерий, согласованные с заинтересованными сторонами.

Примечание - Для примерной оценки уровня деформации растяжения при разрушении можно провести предварительное испытание только с одним образцом для каждого значения деформации. В этом случае используют равные количества значений деформации по обе стороны от значения деформации при разрушении.

8.5 Определение характерного свойства

Выполняют определение характерного свойства в соответствии со стандартом на материал. Если стандарт на материал отсутствует, то используют стандарт на метод испытания для определения характерного свойства, за исключением пунктов, касающихся кондиционирования, и следующую процедуру испытания.

После определенного согласованного периода времени деформации обследуют образец для испытания визуально. Если испытательной средой является твердое вещество, его и покрывающий образец для испытания удаляют (рисунок 2).

Извлекают каждый образец из шаблона и определяют характерное свойство, начиная с образцов с самым низким уровнем деформации. Удаляют избыток испытательной среды чистой бумагой или тканью, если это согласовано заинтересованными сторонами.

Следует как можно скорее определить характерное свойство при кратковременном испытании и в течение 22-24 ч - при длительном испытании. Определение проводят при температуре воздуха (23±2) °С.

При испытаниях на изгиб или определении ударной прочности по Шарпи на опоры должна быть уложена поверхность образца для испытания, которая не находилась в контакте с шаблоном.

Если нет стандарта на материал, необходимо использовать следующие методы:

- определение свойств при изгибе (ИСО 178): изгибающее напряжение при максимальной нагрузке;

- определение свойств при растяжении (ИСО 527-2): растягивающее напряжение при разрушении, скорость испытания - 50 мм/мин.

9 Оформление результатов

9.1 Вычисления

Рассчитывают среднеарифметическое значение свойства для каждого значения деформации.

9.2 Графическая оценка

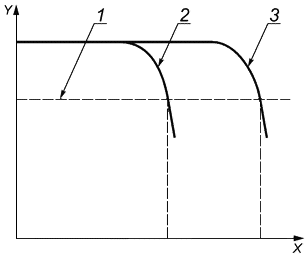

Наносят графически полученные средние значения на график, причем в качестве абсциссы используют деформацию, а значение характерного свойства - в качестве ординаты. Проводят кривую через точки и интерполируют значение деформации растяжения при разрушении (рисунок 3).

- деформация

;

- характерное свойство; 1 - критерий разрушения; 2 - результаты в испытательной среде; 3 - результаты в эталонной среде

Рисунок 3 - Графическая оценка результатов испытания

10 Прецизионность

Прецизионность результатов испытаний, полученных по этим методам, неизвестна, поскольку нет межлабораторных данных из-за разнообразия пластмасс и испытательных сред. Эти методы не могут быть использованы в случае спорных результатов до тех пор, пока не будет данных по прецизионности.

11 Протокол испытания

Протокол испытания должен содержать:

a) ссылку на настоящий стандарт;

b) все подробности, необходимые для идентификации испытуемого материала;

c) сведения о использованной испытательной среде;

d) температуру испытания;

e) количество испытанных образцов (в каждом направлении для анизотропии) и их ширину и толщину;

f) процедуру, использованную для изготовления образцов, и процедуру очистки, при применении;

g) состояние образцов для испытаний;

h) время и температуру кондиционирования;

i) характерное свойство и метод его определения;

j) критерий разрушения;

k) индивидуальные и средние значения характерного свойства;

I) графическое изображение результатов;

m) значение деформации при разрушении;

n) значение ESC-коэффициента, при использовании эталонной среды;

о) результаты визуального осмотра (изменения цвета, микрорастрескивание, набухание, изменение блеска);

р) любые другие изменения;

q) сведения о любых отклонениях от методов, указанных в настоящем стандарте;

r) дату испытания.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации (и действующим в этом качестве межгосударственным стандартам)

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 178 | - | * |

ИСО 179-1 | - | * |

ИСО 527-2 | - | * |

ИСО 22088-1:2006 | - | * |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

Библиография

[1] ISO 22088-5, Plastics - Determination of resistance to environmental stress cracking (ESC) - Part 5: Constant tensile deformation method (ИСО 22088-5 Пластмассы. Определение сопротивления растрескиванию под воздействием окружающей среды (ESC). Часть 5. Метод постоянной деформации растяжения)*

[2] ISO 22088-2, Plastics - Determination of resistance to environmental stress cracking (ESC) - Part 2: Constant tensile load method (ИСО 22088-2 Пластмассы. Определение сопротивления растрескиванию под воздействием окружающей среды (ESC). Часть 2. Метод применения постоянной растягивающей нагрузки)*

_______________

* Официальный перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов.

Электронный текст документа

и сверен по:

, 2011