ГОСТ 23460-79

Группа Л08

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАСТМАССЫ

Динамический метод определения технологических свойств высоконаполненных и

медленноотверждающихся реактопластов

Plastics. The dynamic method of technique propertiсs determination of slowely curring thermoseftigs

with high content of filler

Срок действия с 01.01.1980

до 01.01.1985*

________________________________

* Ограничение срока действия снято

постановлением Госстандарта СССР

от 15.06.89 N 1592 (ИУС N 9, 1989 год). -

.

РАЗРАБОТАН Министерством химической промышленности

ИСПОЛНИТЕЛИ:

Б.П.Пашинин, А.Д.Соколов, В.И.Свиридов

ВНЕСЕН Министерством химической промышленности

Член коллегии В.Ф.Ростунов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30 января 1979 г. N 351

Настоящий стандарт распространяется на высоконаполненные и медленноотверждающиеся пластмассы (реактопласты) и устанавливает динамический метод определения следующих показателей процесса отверждения:

времени и скорости отверждения;

времени вязкотекучего состояния;

динамического модуля сдвига при заданной амплитуде;

напряжения сдвига при заданной скорости деформации;

относительной деформации при сдвиге.

Сущность метода заключается в прессовании образца и определении показателей процесса отверждения при вынужденном малоамплитудном, периодическом деформировании.

Деформирование осуществляют в зазоре между двумя конусными коаксиальными рифлеными поверхностями пресс-формы при заданных величинах: градиента скорости сдвига, температуры, амплитуды деформации и давления формования.

1. МЕТОДЫ ОТБОРА ПРОБ

1.1. Пластмассы для испытаний должны быть в виде порошка, таблеток, гранул, крошки и кусков размером не более 25 мм.

1.2. Пробу отбирают в соответствии с нормативно-технической документацией, утвержденной в установленном порядке на пластмассы. Масса пробы - не более 200 г.

2. АППАРАТУРА

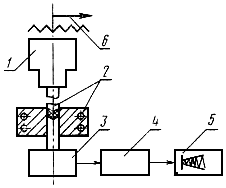

2.1. Для определения показателей процесса отверждения высоконаполненных и медленноотверждающихся реактопластов применяют прибор типа ПМР-1 (черт.1).

1 - узел опоры ротора с механизмом его вращения; 2 - матрица с ротором;

3 - нагружающее устройство; 4 - редуктор; 5 - прибор КСП-4; 6 - устройство задания амплитуды

Черт.1

2.2. Прибор должен отвечать техническим требованиям, указанным ниже: нагружающее устройство должно создавать давление формования не менее 55 МПа с погрешностью ±5%.

Мощность обогрева ротора и матрицы должна обеспечивать температуру нагрева 40-400 °С с погрешностью ±0,5%.

Для устранения возможности проскальзывания материала в пристенной зоне на поверхностях ротора и матрицы, оформляющих образец, должны быть нанесены треугольные рифления высотой 1 мм, под углом 60°.

Узел вращения ротора должен обеспечивать постоянную частоту вращения ротора от 0,005 до 50 об/мин, что соответствует градиенту скорости сдвига от 0,003 до 100 с. Динамометр прибора должен обеспечивать измерение крутящего момента от 6,40 до 25,60 кДж. Устройство амплитуды колебания ротора должно обеспечивать задание амплитуды от 1 до 6 угловых градуса в шести диапазонах 1-6.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Перед испытанием обогрев матрицы и ротора включают на поддержание нужной температуры испытания.

3.2. Регулятор устанавливают на поддержание необходимого давления формования испытуемого образца.

3.3. Амплитуду колебания ротора определяют с тем, чтобы высота кривой перекрывала шкалы диаграммной ленты.

3.4. Цену деления шкалы прибора выбирают по паспорту, прилагаемому к прибору. При этом крутящему моменту должен соответствовать определенный модуль сдвига.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. В нагретую камеру прибора загружают материал массой 5 г, сразу же замыкают матрицу с пуансоном и ротором и производят периодическое малоамплитудное деформирование материала в узком коническом зазоре между матрицей и ротором.

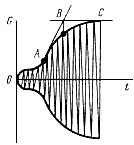

4.2. За последовательностью испытания следят по графику, вычерчиваемому на вторичном приборе. За окончание испытания принимают достижение максимума на графике "модуль сдвига-время", соответствующего точке С (черт.2).

ОА - область вязкотекучего состояния;

АВ - область структурирования полимерного материала;

ВС - область глубокого отверждения.

Черт.2

4.3. По окончании испытания выключают вращение ротора, производят разъем матрицы. Испытуемый образец выталкивают, очищают полости камеры от остатков отвержденного материала, пресс-форму прогревают до заданной температуры.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. На графике "модуль сдвига-время" (черт.2) проводят огибающую ОАВС и определяют:

время отверждения по точке В методом пересечения двух касательных;

скорость отверждения по тангенсу угла наклона кривой на участке АВ к оси абсцисс;

время вязкотекучего состояния - участок ОА.

5.2. Динамический модуль сдвига при заданной амплитуде () в МПа вычисляют по формуле

![]() ,

,

где - напряжение сдвига при заданной скорости деформации, МПа;

- относительная деформация при сдвиге.

5.3. Напряжение сдвига при заданной скорости деформации () в МПа вычисляют по формуле

![]() ,

,

где - крутящий момент, кДж (определяют при тарировке прибора),

- постоянная прибора (приводится в паспорте на прибор).

5.4. Относительную деформацию при сдвиге () вычисляют по формуле

![]() ,

,

где - радиус ротора, мм;

- высота образца по образующей, мм;

- амплитуда колебания, град.

5.5. За результат испытания принимают среднее арифметическое двух определений, допускаемые расхождения между которыми не должно быть более 3%.

5.6. Если результат испытаний двух определений расходится более чем на 3%, испытание повторяют, используя новые образцы. За окончательный результат принимают результат повторных двух испытаний.

5.7. Протокол испытания должен содержать следующие данные:

а) наименование и марку материала;

б) максимальный динамический модуль сдвига;

в) время продолжительности вязкотекучего состояния;

г) время отверждения;

д) давление формования;

е) температуру испытания;

ж) амплитуду испытания;

з) заданную относительную деформацию;

и) тип и марку прибора;

к) дату испытания и обозначение настоящего стандарта.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1979