ГОСТ 20812-83

(СТ СЭВ 3344-81)

Группа Л29

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАСТМАССЫ

Метод определения механических динамических

свойств с помощью крутильных колебаний

Plastics. Testing of plastics with the torsion pendulum

Срок действия с 01.01.84

до 01.01.91*

________________________________

* Ограничение срока действия снято

по протоколу N 7-95 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11, 1995 год). - .

РАЗРАБОТАН Министерством химической промышленности

ИСПОЛНИТЕЛИ

Г.И.Файдель, Г.А.Цой, В.М.Липскеров, Е.Н.Дубровина, Е.Л.Татевосян

ВНЕСЕН Министерством химической промышленности

Зам. министра 3.Н.Поляков

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15 февраля 1983 г. N 808

ВЗАМЕН ГОСТ 20812-75

Настоящий стандарт распространяется на пластмассы, устанавливает метод определения механических динамических свойств пластмасс с помощью свободных крутильных колебаний в диапазоне частот от 0,1 до 25 Гц при температуре от минус 150 до плюс 300 °С.

Стандарт не распространяется на пористые пластмассы.

Стандарт полностью соответствует СТ СЭВ 3344-81.

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Способ и режимы изготовления образцов указывают в нормативно-технической документации на конкретную продукцию.

1.2. Для испытаний используют образцы длиной 60 мм, шириной 10 мм и толщиной 1 мм.

Если конструкция прибора для испытания требует применения образцов других размеров, то их выбирают из диапазона длин от 30 до 150 мм, ширин от 5 до 15 мм, толщин от 0,05 до 4 мм.

Образцы толщиной от 0,05 до 0,15 мм для предотвращения гистерезисных потерь при многократных деформациях, вызванных влиянием среды, испытывают в вакууме.

1.3. Для испытания применяют не менее трех образцов при каждой установленной температуре.

Образцы не должны иметь внутренних напряжений, вызывающих коробление, и по всей длине должны иметь постоянное по размерам поперечное сечение.

2. АППАРАТУРА

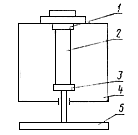

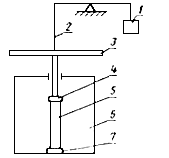

2.1. Для проведения испытания применяют два типа приборов: А и Б (см. черт.1-2).

1 - верхний неподвижный зажим; 2 - образец; 3 - нижний подвижный зажим; 4 - термостатирующая камера; 5 - инерционная деталь

Черт.1

1 - противовес; 2 - проволока; 3 - инерционная деталь; 4 - верхний подвижный зажим; 5 - образец; 6 - термостатирующая камера; 7 - нижний неподвижный зажим

Черт.2

2.2. Прибор типа А указан на черт.1.

Инерционная деталь, представляющая собой круглый диск из легкого металла с определенным моментом инерции, массу и размеры которой выбирают так, чтобы растягивающее напряжение на образец не превышало 0,1 МПа.

Зажимы должны обеспечивать надежное соосное крепление образца, иметь малую массу и ничтожно малый момент инерции, которым можно пренебречь. Крепление образца не должно оказывать влияния на результаты измерения.

Ведущие из термостатирующей камеры оси изготовляют из материалов с низкой теплопроводностью. Для испытаний при низких температурах рекомендуется применять самозатягивающиеся зажимы.

Термостатирующая камера представляет собой камеру с двойными стенками с автоматическим регулированием температуры и обеспечивает размещение образцов с зажимами в воздушной или инертной среде (в зависимости от цели испытания).

Регуляторы температуры обеспечивают постоянное поддержание температуры внутри термостатирующей камеры или изменяют ее по заданной программе.

Термостатирующая камера должна обеспечивать равномерное термостатирование образцов во всем диапазоне температур от минус 150 до плюс 300 °С, причем скорость повышения температуры не должна превышать 50 °С/ч.

2.3. Прибор типа Б указан на черт.2.

Инерционная деталь, представляющая собой круглый диск с моментом инерции от 1 до 1000 кг·мм.

Для уравновешивания подвижных деталей прибора установлен противовес. При этом растягивающее напряжение на образце не должно превышать 0,1 МПа.

Зажимы для образцов по п.2.2.

Если моментом инерции верхнего зажима нельзя пренебречь, то момент инерции системы определяют экспериментально.

Термостатирующая камера по п.2.2.

2.4. Прибор для регистрации колебаний обеспечивает точное определение частоты и амплитуды и не должен вызывать дополнительного затухания в колебательной системе. Скорость подачи диаграммной ленты выбирают в зависимости от продолжительности колебаний, например 5, 10, 25 или 50 мм/с.

Допускаемое отклонение от установленной величины скорости не должно превышать 1%.

2.5. Приборы для определения размеров образцов обеспечивают измерение с погрешностью не более: длины - 0,1 мм, ширины - 0,05 мм, толщины - 0,003 мм.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Перед испытанием измеряют линейные размеры образцов. Толщину измеряют не менее чем в пяти местах по всей длине образца и вычисляют как среднеарифметическое значение.

Наибольшее и наименьшее значения могут отклоняться от среднего значения не более чем на 3%.

3.2. Перед испытаниями образцы кондиционируют по ГОСТ 12423-66 при (23±2) °С и относительной влажности (50±5)% не менее 16 ч, если в нормативно-технической документации на конкретную продукцию нет иных указаний.

3.3. Образец закрепляют в верхнем и нижнем зажимах прибора так, чтобы его продольная ось совпадала с осью колебательной системы для получения строго синусоидальных колебаний.

3.4. После закрепления образца измеряют его длину между зажимами с погрешностью не более 0,1 мм.

3.5. Образец помещают в термостатирующую камеру.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Испытание проводят при температурах от минус 150 до плюс 300 °С.

Температура образца не должна изменяться более чем на 0,5 °С в интервале температур от минус 150 до плюс 150 °С и на 1 °С при температурах выше 150 °С.

При испытании образцов в инертном газе скорость потока газа должна быть постоянной.

4.2. В термостатирующей камере устанавливают предусмотренную исходную температуру и начинают испытание через 20 мин после достижения постоянной заданной температуры.

4.3. В соответствии с типом прибора возбуждают в системе свободные крутильные колебания.

Угол кручения не должен превышать 3° в каждую сторону. Регистрируют частоту и амплитуду колебаний.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Логарифмический декремент механического затухания () (см. справочное приложение) вычисляют по следующим формулам:

Тип А

![]() или

или ![]() .

.

При использовании двух любых амплитуд колебаний

![]() .

.

Тип Б

,

,

где ,

, ...,

,

- амплитуды следующих друг за другом колебаний;

- амплитуда

-го колебания;

- амплитуда

-го колебания;

- логарифмический декремент механического затухания;

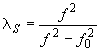

- частота колебания системы с образцом, Гц;

- частота колебания системы без образца, Гц.

За результат испытания принимают среднеарифметическое трех определений.

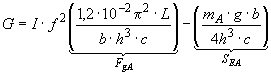

5.2. Модуль сдвига () (см. справочное приложение) в МПа вычисляют по следующим формулам:

Тип А

.

.

Тип Б

,

,

где - момент инерции качающегося диска, кг·мм

;

- частота свободного колебания, Гц;

- ширина образца для испытания, мм;

- толщина образца для испытания, мм;

- длина образца между зажимами, мм;

- масса инерционной детали, включая нижний зажим и нижнюю ось, кг;

- масса противовеса за вычетом массы инерционной детали с верхним зажимом и верхней осью, кг;

- ускорение свободного падения, мм/с

;

- поправочный коэффициент;

- постоянная кручения гибкой проволоки, МПа, определяемая по формуле

![]() .

.

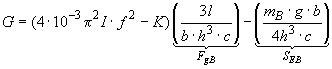

Если >1,0, то

необходимо умножить на коэффициент

, причем:

![]() .

.

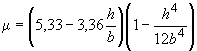

Поправочный коэффициент (), зависящий от отношения толщины к ширине образца, вычисляют по формуле

![]() .

.

Значения вычисляют по формуле

.

.

При отношении толщины к ширине <0,4

![]() .

.

При типе Б величиной можно пренебречь, если

![]() .

.

За результат испытания принимают среднеарифметическое трех определений.

5.3. Результаты испытаний записывают в протокол, который должен содержать следующие данные:

наименование и марку материала;

тип прибора А или Б;

количество образцов для испытания;

способ изготовления образцов;

размеры образцов;

величины модуля сдвига и логарифмического декремента

, и графики зависимости модуля сдвига и логарифмического декремента от температуры, если испытания проводились при различных температурах;

дату испытания;

обозначение настоящего стандарта.

ПРИЛОЖЕНИЕ

Справочное

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1. Модуль сдвига - отношение напряжения сдвига к вызванной этим сдвигом угловой деформации при малых деформациях.

2. Логарифмический декремент механического затухания - натуральный логарифм частного амплитуды двух следующих друг за другом колебаний.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1983