ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТ Р 70908— 2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Аддитивные технологии

КОМПОЗИЦИИ МЕТАЛЛОПОРОШКОВЫЕ

Определение формы частиц

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Русатом — Аддитивные технологии» (ООО «РусАТ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 182 «Аддитивные технологии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 сентября 2023 г. № 796-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Аддитивные технологии

КОМПОЗИЦИИ МЕТАЛЛОПОРОШКОВЫЕ

Определение формы частиц

Additive technologies. Metal powder compositions. Determination of particle shape

Дата введения — 2023—12—01

1 Область применения

Настоящий стандарт распространяется на металлопорошковые композиции (МПК), применяемые при аддитивном производстве (АП), и устанавливает микроскопический метод определения формы частиц МПК.

Настоящий стандарт предусматривает выявление и оценку количества частиц сферической, округлой и другой формы (агломераты/агрегаты, угловатые частицы, стержневые и т. д.), а также частиц с дефектом поверхности (частицы с сателлитами и другими дефектами).

Метод основан на определении размеров проекции частицы под микроскопом и на последующем вычислении факторов формы частиц.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 5556 Вата медицинская гигроскопическая. Технические условия

ГОСТ 6672 Стекла покровные для микропрепаратов. Технические условия

ГОСТ 9284 Стекла предметные для микропрепаратов. Технические условия

ГОСТ 12026 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 23148 (ИСО 3954—77) Порошки, применяемые в порошковой металлургии. Отбор проб

ГОСТ Р 51574 Соль пищевая. Общие технические условия

ГОСТ Р 55878 Спирт этиловый технический гидролизный ректификованный. Технические условия

ГОСТ Р 57558/ISO/ASTM 52900:2015 Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения

ГОСТ Р 58144 Вода дистиллированная. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

Издание официальное

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 57558, а также следующие термины с соответствующими определениями:

3.1

металлопорошковая композиция; МПК: Объединенный в общую композицию металлический порошок, предназначенный для использования в аддитивном производстве.

[ГОСТ Р 59035—2020, пункт 3.1]

3.2

сателлиты: Дефект в виде частиц металлического порошка мелких фракций, диффузионно соединенных с более крупными частицами в результате столкновения полужидких капель при распылении расплава.

[ГОСТ Р 58418—2019, статья 3.2.14]

Примечание — Под металлическим порошком мелких фракций подразумевают частицы МПК диаметром, десятикратно или более меньшим диаметра рассматриваемой частицы. В ином случае рассматриваемую частицу следует считать агрегатом/агломератом.

4 Сущность метода

Метод определения формы частиц МПК основан на измерении размеров проекции частиц под микроскопом и на последующем вычислении фактора формы частиц, а также подсчете среднего значения фактора формы и/или процентного содержания частиц определенной формы (сферической, округлой, другой) и частиц с дефектом поверхности (частицы с сателлитами и с другими дефектами).

5 Аппаратура

5.1 Оптический или электронный микроскоп с увеличением не менее 100х1\

5.2 Пипетка медицинская.

5.3 Стекла предметные для микропрепаратов по ГОСТ 9284.

5.4 Стекла покровные для микропрепаратов по ГОСТ 6672.

5.5 Бумага промокательная или фильтровальная лабораторная по ГОСТ 12026.

5.6 Вата медицинская гигроскопическая по ГОСТ 5556.

5.7 Жидкость дисперсионная, соответствующая следующим требованиям:

- не должна вступать с частицами МПК во взаимодействие, которое может привести к изменению их формы (растворение, химическая реакция и т. п.);

- не должна обладать повышенной летучестью;

- должна полностью смачивать частицы МПК;

- не содержать посторонних включений (в том числе пузырьков воздуха) и быть прозрачной;

- не должна искажать микроскопического изображения.

5.8 Спирт этиловый по ГОСТ Р 55878.

5.9 Растворитель для получения реплики МПК.

5.10 Вода дистиллированная по ГОСТ Р 58144.

5.11 Соль пищевая по ГОСТ Р 51574.

5.12 Игла тонкая для подготовки препарата для микроскопии.

5.13 Пост вакуумный для напыления при нанесении проводящего покрытия, если применяют растровый электронный микроскоп.

5.14 Нить углеродная или стержни графитовые для нанесения угольной пленки.

5.15 Источник для напыления золотом.

5.16 Скотч/клей токопроводящий для получения подложки для растровой электронной микроскопии.

5.17 Чаши стеклянные.

1) Увеличение микроскопа подбирается таким образом, чтобы обеспечить возможность наблюдения равномерно распределенных от 100 до 200 частиц в поле зрения микроскопа (на экране).

5.18 Допускается применение других средств измерений с метрологическими характеристиками и оборудования с техническими характеристиками не хуже указанных в настоящем стандарте.

6 Подготовка к проведению определения формы частиц

6.1 Отбор пробы для испытаний — в соответствии с ГОСТ 23148.

6.2 Для проведения определения готовят препарат путем диспергирования МПК в дисперсионной жидкости, обеспечивающий размещение на подложке монослоя частиц.

6.3 Определение формы частиц проводят при температуре окружающей среды в пределах от 15 °C до 35 °C, относительной влажности — от 40 % до 60 % и атмосферном давлении — от 86 до 106 кПа, если иное не оговорено в документах по стандартизации или технической документации на конкретную МПК.

6.4 Подготовка пробы для оптического микроскопа

6.4.1 Для просмотра под оптическим микроскопом пробу МПК массой от 2 до 7 г тщательно перемешивают на стеклянной плитке, рассыпают полосой длиной от 7 до 8 см и разделяют ее на семь или восемь приблизительно равных частей. Четные части отбрасывают, а нечетные смешивают и повторно сокращают таким же образом. Операцию повторяют до получения количества МПК, обеспечивающего равномерное размещение монослоя частиц на стеклянной плитке.

6.4.2 Переносят на кончике стеклянной палочки небольшое количество МПК на предметное стекло, добавляют одну-две капли дисперсионной жидкости, распределяют равномерно смесь стеклянной палочкой по стеклу, накладывают покровное стекло и осторожно давят на него во избежание выхода больших частиц за пределы стекла. Избыток жидкости удаляют промокательной бумагой.

6.4.3 В качестве дисперсионной жидкости рекомендуется использовать глицерин.

6.5 Подготовка пробы для электронного микроскопа

6.5.1 Подготовка пробы для электронного растрового микроскопаКлейкую токопроводящую подложку закрепляют на предметном столике микроскопа. Наносят от 2 до 3 мг порошка тонким слоем на подложку. При необходимости наносят углеродное покрытие на пробу. Полученную пробу рассматривают под микроскопом.

6.5.2 Подготовка пробы для электронного просвечивающего микроскопа

Небольшое количество МПК, взятого от пробы тонкой иглой, наносят на свежий скол поваренной соли, затем, капнув одну-две капли этилового спирта на МПК, равномерно растирают ее стеклянной палочкой по поверхности скола. После высушивания на поверхность соли с МПК напыляют угольную пленку. Для повышения качества реплики дают оттенение хромом. Разрезают иглой пленку на квадратики от 2 до 3 мм и осторожно под углом опускают соль в дистиллированную воду пленкой вверх так, чтобы пленка с МПК оторвалась от подложки и всплыла. Пластмассовой палочкой переносят кусочки пленки на растворитель и оставляют на его поверхности до полного удаления МПК. При этом частицы МПК должны быть снизу пленки. После удаления МПК переносят палочкой кусочки угольной пленки последовательно три раза в стеклянные чашки с дистиллированной водой для отмывки растворителя. Затем вылавливают пленки, полученную реплику просматривают под микроскопом.

6.6 Из пробы для испытаний готовят два препарата и сравнивают их под микроскопом. Если частицы ориентировочно совпадают по размерам, то определение проводят на одном из них, в противном случае повторяют приготовление микроскопического препарата.

7 Порядок проведения определения формы частиц

7.1 Объектом наблюдения являются проекции частиц из положения наибольшей устойчивости: изображение на экране электронного микроскопа, на экране или в окуляре оптического микроскопа, на фотографии.

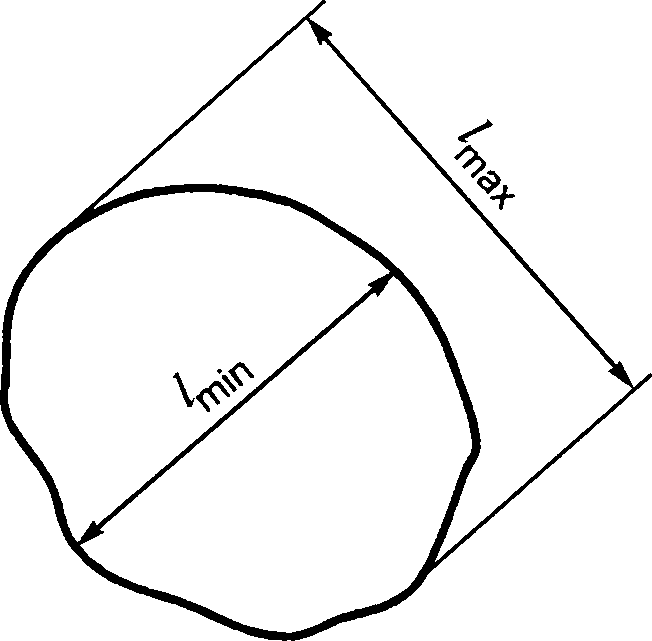

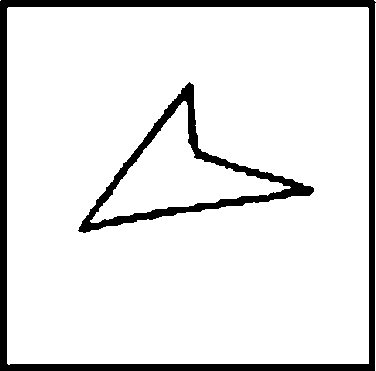

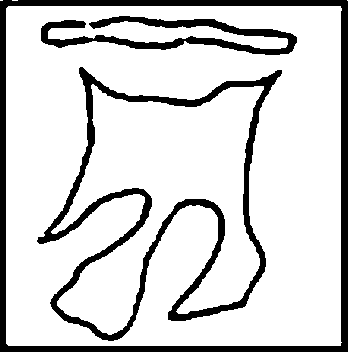

7.2 Для описания формы частиц вычисляют фактор формы Aniax^min’ представляющий собой отношение максимального линейного размера проекции частицы /тах к ее минимальному размеру /min. Пример определения фактора формы /тах//т,п приведен на рисунке 1.

Рисунок 1 — Определение фактора формы /тах//min

При автоматическом измерении частиц для описания формы частиц определяют среднее арифметическое значение следующих параметров:

- фактор формы df/dm;

- фактор формы С.

Также допускается использовать другие алгоритмы анализа формы частиц.

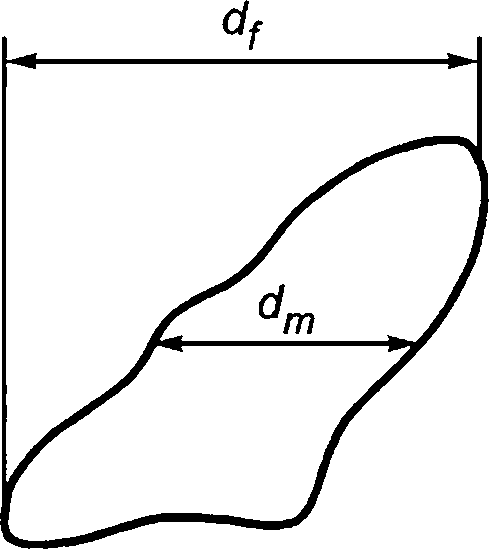

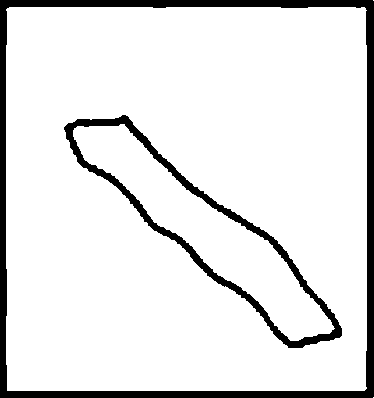

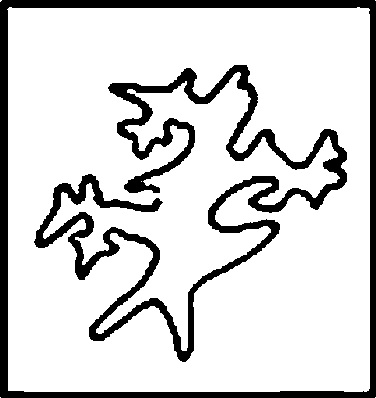

7.3 Фактор формы df/dm вычисляют как соотношение расстояния между касательными к крайним точкам проекций параллельного направления движения препарата df к хорде, делящей площадь проекции частицы на две равные части, параллельные направлению движения препарата dm (см. рисунок 2).

Рисунок 2 — Определение фактора формы df/dm

Фактор формы С рассчитывают по формуле

(1)

С S-’

где it — число л, принятое равным 3,14;

Р— периметр проекции частицы;

S — площадь проекции частицы.

7.4 Размеры проекций частиц в поле зрения препарата измеряют в микрометрах. При этом операцию измерений повторяют для последовательно возрастающего числа проекций до тех пор, пока при дальнейшем увеличении числа измеряемых проекций измеряемый фактор перестанет изменяться более чем на 5 %. Как правило, необходимо измерить более 100 частиц.

При определении фактора формы МПК необходимо учитывать и подсчитывать:

- частицы сферической формы;

- частицы округлой формы;

- частицы другой формы (агрегаты/агломераты, частицы с угловой, стержневой, игольчатой формой и др.).

Дополнительно определяют и подсчитывают частицы с дефектом поверхности.

Типовые формы частиц и типовые дефекты поверхности частиц приведены в приложении А.

В документах по стандартизации или технической документации на МПК могут быть приведены иные рекомендации по подсчету форм частиц.

Примечание — Под агрегатами/агломератами подразумевают группу частиц, объединенных вместе за счет различных связей (химических, ван-дер-ваальсовых и др.). В связи с морфологическим сходством агрегатов и агломератов и, таким образом, со сложностью их однозначной идентификации с помощью методов микроскопии в настоящем стандарте агломераты и агрегаты рассмотрены совместно.

7.5 В случае наличия на поверхности измеряемой частицы сателлитов определение фактора формы проводят без учета поверхности частиц-сателлитов.

7.6 В случае наличия дефектов поверхности подсчитывают общее количество частиц с таким дефектом.

7.7 Измерение размеров проекций частиц при работе вручную

7.7.1 Размеры частиц измеряют при непрерывном передвижении препарата или при наблюдении отдельных полей зрения. В первом случае препарат перемещают в одном направлении и считают все частицы в соответствии с 7.7.4. Отдельные поля зрения выбирают на препарате, перемещая его на величину, превышающую диагональ прямоугольника или диаметр круга, ограничивающих поле зрения.

7.7.2 Если проба МПК содержит частицы в большом интервале размеров, и это из-за недостаточной глубины резкости объектива микроскопа не позволяет получать резкое изображение одновременно всех частиц, то малые и большие частицы наблюдают и измеряют при разных увеличениях. При малом увеличении учитывают большие частицы, при большом — малые частицы.

Результаты измерений при разных увеличениях соответственно пересчитывают в соответствии с 7.3. Все измерения проводят не более чем при трех увеличениях.

7.7.3 Допускается, чтобы в поле зрения находилось не более 150 частиц. Между двумя соседствующими частицами должна быть видна четкая граница разделения.

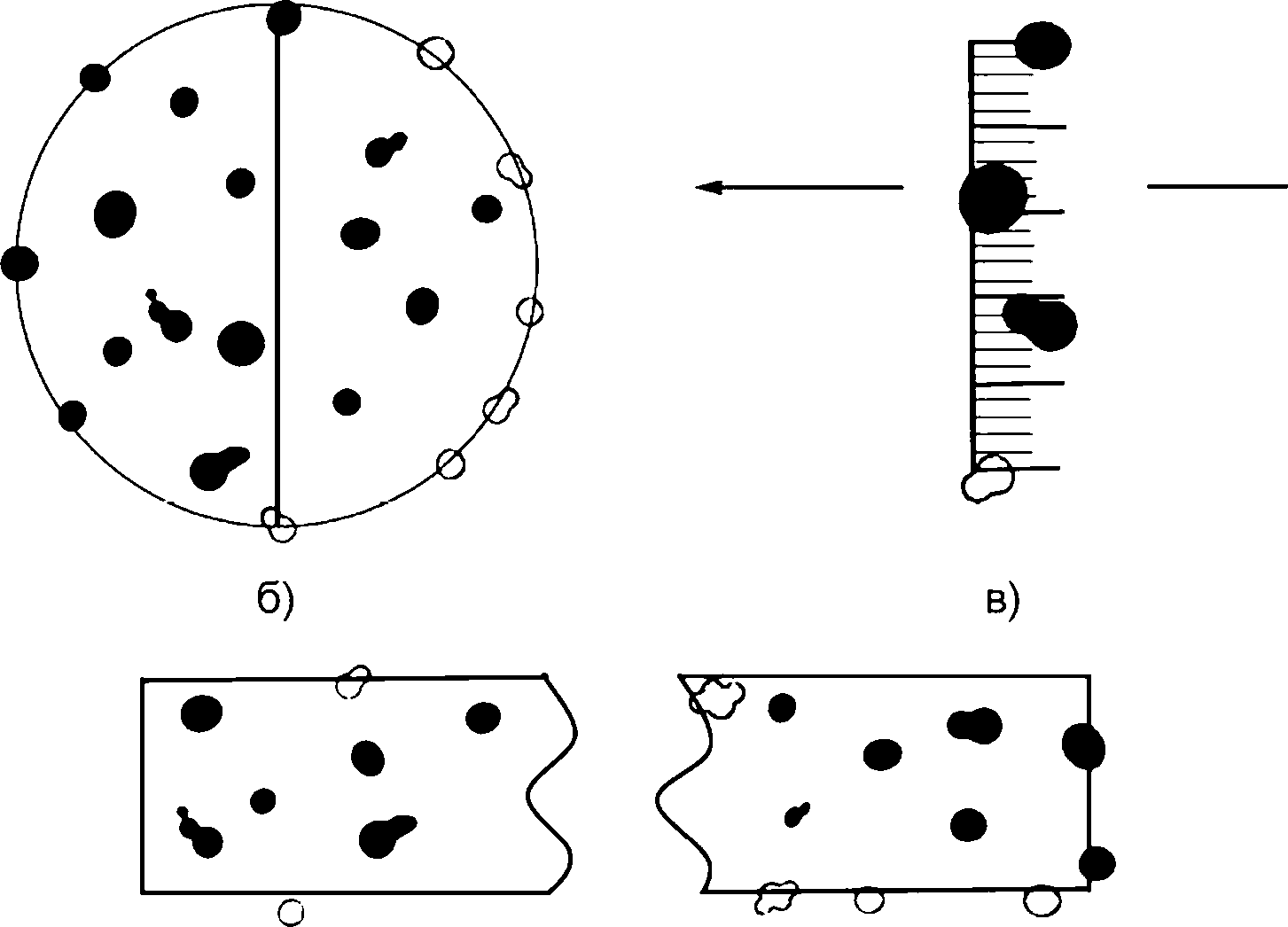

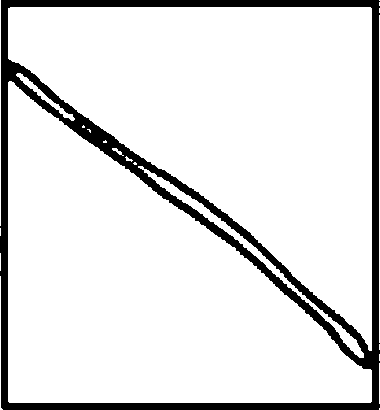

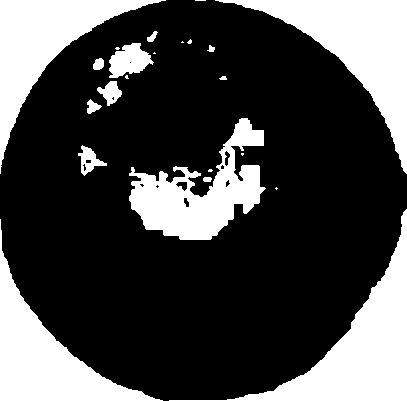

7.7.4 Измерения частиц проводят в поле зрения, ограниченном прямоугольником или кругом с нанесенным диаметром. Частицу считают принадлежащей к рассматриваемому полю, если она находится на одной из половинок границ поля. Например, если поле зрения ограничено прямоугольником, то учитывают частицы, находящиеся внутри прямоугольника, на левой вертикальной и верхней горизонтальной сторонах, на пересечении этих сторон и на другом конце одной из них. Остальные части не учитывают [(см. рисунок 3, б)].

Примечание — Учитывают только закрашенные частицы.

а) и б) — при измерениях в отдельных полях зрения; в), г) — при непрерывном методе. Рисунок 3 — Схема учета частиц МПК при измерениях

Если поле зрения ограничено кругом, то учитывают все частицы, находящиеся внутри круга, а также все частицы, находящиеся на одной полуокружности и на одном конце проведенного диаметра [см. рисунок 3, а) и б)].

При непрерывном передвижении микроскопического препарата измерительной линейкой служит вертикальная линия микрометрической шкалы окуляра. Учитывают частицы, центры которых проходят через длину линейки, не пропуская ни одной. Не учитывают те частицы, центры которых проходят вне линейки, хотя частично они могут проходить через концевые точки линейки (см. рисунок 3).

7.7.5 Измерение частиц на отдельных полях зрения проводят с помощью программного обеспечения микроскопа, линейки на матовом стекле, на экране проектора или на микроскопических снимках. Увеличение должно быть подобрано так, чтобы измеряемые изображения частиц имели размер не менее 1 мм. Измеряют максимальную хорду частиц в горизонтальном или вертикальном направлении.

7.8 Результаты ручного измерения и определения факторов формы для каждой частицы записывают в таблицу. Пример записи результатов измерений приведен в таблице 1.

Таблица 1 — Пример записи результатов определения формы частиц

№ п/п | Алах’ МКМ | Artin’ МКМ | Фактор формы | Форма частицы/ наличие дефекта | № п/п | 4пах’ МКМ | Anin ’ МКМ | Фактор формы Anax4nin | Форма частицы/ наличие дефекта |

1 | 30 | 29 | 1,0 | Сферическая | 17 | 14 | 1,2 | Сферическая | |

2 | 15 | 15 | 1,0 | Сферическая | 117 | — | — | — | Иная |

3 | 27 | 26 | 1,0 | Сферическая | 118 | 40 | 33 | 1,2 | Сферическая/ с сателлитами |

4 | 16 | 15 | 1,1 | Сферическая/ с сателлитами | 119 | 25 | 25 | 1,0 | Сферическая |

23 | 13 | 1,8 | Округлая | 120 | 24 | 24 | 1,0 | Сферическая |

7.9 Автоматическое измерение частиц

Автоматическое измерение частиц на отдельных полях зрения проводят с использованием программного обеспечения микроскопа или другого специального программного обеспечения.

8 Представление результатов определения формы частиц

Результаты проведенных определений и измерений записывают в форме, приведенной в таблице 2.

Таблица 2 — Пример записи результатов определения формы частиц

Форма частиц | Количество, шт. | Количество, % |

Сферическая | 74 | 61,7 |

Округлая | 33 | 27,5 |

Другая | 13 | 10,8 |

Итого: | 120 | — |

Частицы с дефектом поверхности: | ||

с сателлитами | 5 | 4,2 |

с панцирем | Не обнаружены | — |

с другими дефектами поверхности | 2 | 1,7 |

Другая форма частиц | ||

Агрегаты/агломераты | 8 | 6,7 |

Стержневая | 2 | 1,7 |

Игольчатая | 3 | 2,5 |

Если не выявлено частиц с дефектом поверхности, в таблице в соответствующей графе указывают «Не обнаружены». Если не выявлено частиц определенной формы, относящейся к другой форме частиц, соответствующую строку не указывают.

9 Протокол испытаний

Протокол испытаний должен содержать:

- ссылку на настоящий стандарт;

- условное обозначение или марку МПК;

- сведения для идентификации пробы (номер партии МПК, номер пробы, информация об отборе пробы и т. д.);

- таблицу с полученными результатами (по форме таблицы 1);

- результаты расчетов факторов формы (по форме таблицы 2);

- словесное описание формы частиц;

- данные об использованной аппаратуре, методике определения (вручную или автоматически) и алгоритме анализа формы частиц;

- условия, которые могли бы повлиять на результаты определения (например, неполное отделение агломератов);

- дату проведения испытания;

- ФИО оператора.

Приложение А (обязательное)

Типовые формы частиц и типовые дефекты поверхности частиц

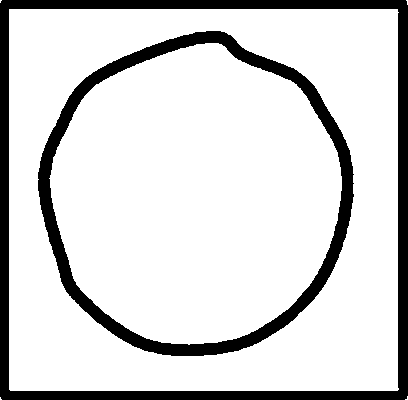

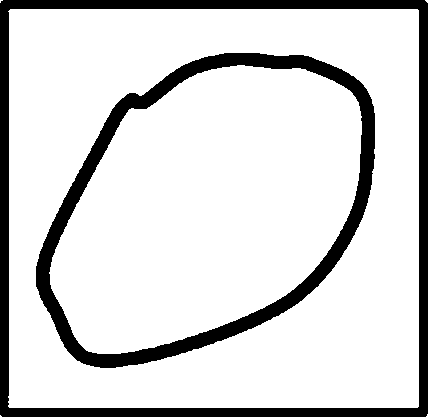

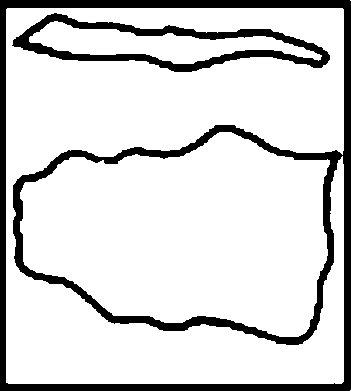

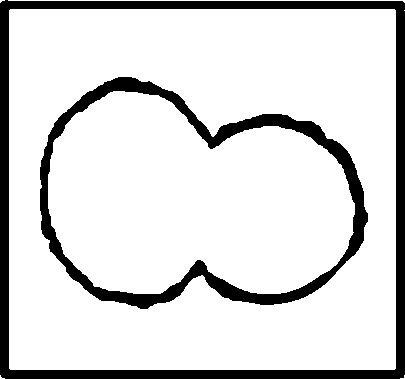

А.1 Типовые формы частиц МПК приведены на рисунке А.1.

а) Сферическая <ZmaxZZmin) от °>1 Д° 1>2 включ.) б) Округлая (Zmax/Zmin) св-1’2 Д° 2>° включ.)

Рисунок А.1 —Сферическая и округлая формы частиц МПК

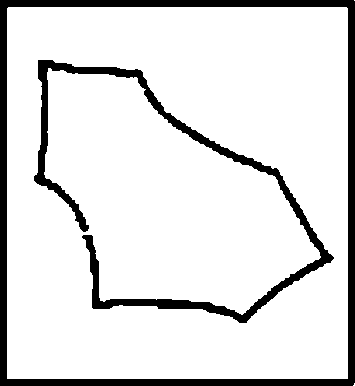

А.2 Примеры частиц другой формы и частиц с дефектом поверхности приведены на рисунках А.2 и А.З.

а) Угловатая форма (ZmaxZZmin св- 2’° Д° 5-° ВКЛЮЧ.) с наличием криволинейных поверхностей

б) Угловатая форма (ZmaxZZmin св- 2-° Д° 5>° ВКЛЮЧ.) с наличием острых углов и плоских граней

в) Стержневая (ZmaxZZmin св- д0 25.0 включ.)

г) Игольчатая (ZmaxZZmin СВ‘ 2$>0)

д) Пластинчатая или чешуйчатая сферической, округлой или угловатой формы

е) Пластинчатая или чешуйчатая брызгообразной формы

ж) Дендритная

и) Агрегат/агломерат

Рисунок А.2 — Типовые формы частиц МПК другой формы

а) Частица с панцирем

б) Частица с открытой пористостью

в) Частица с сателлитами

Рисунок А.З — Типовые дефекты поверхности частиц МПК

УДК 621.762:006.354

ОКС 77.160

Ключевые слова: аддитивные технологии, металлопорошковые композиции, форма частиц, агломераты, сателлиты, другая форма частиц, округлость, фактор формы

Редактор Л.С. Зимилова Технический редактор В.Н. Прусакова Корректор С.И. Фирсова Компьютерная верстка И.А. Налейкиной

Сдано в набор 06.09.2023. Подписано в печать 19.09.2023. Формат 60х841/8. Гарнитура Ариал. Усл. печ. л. 1,40. Уч.-изд. л. 0,80.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.