ГОСТ 9723-73

Группа В56

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОРОШОК ОЛОВЯННЫЙ

Технические условия

Tin powder. Specifications

ОКП 17 9231

Дата введения 1975-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТЧИКИ

Е.Е.Гуляихин, Б.А.Гошмар, А.И.Даутова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25.07.73 N 1545

3. Стандарт полностью соответствует СТ СЭВ 6740-89

4. ВЗАМЕН ГОСТ 9723-61

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 12.3.009-76 | 2а.7 |

ГОСТ 12.4.028-76 | 2а.6 |

ГОСТ 12.4.044-87 | 2а.6 |

ГОСТ 12.4.045-87 | 2а.6 |

ГОСТ 860-75 | 1.1 |

ГОСТ 2991-85 | 4.3 |

ГОСТ 3118-77 | 3.5.1 |

ГОСТ 3282-74 | 4.3 |

ГОСТ 3560-73 | 4.3 |

ГОСТ 4461-77 | 3.5.1 |

ГОСТ 6128-81 | 4.1 |

ГОСТ 6613-86 | 3.2, 3.6 |

ГОСТ 9078-84 | 4.3 |

ГОСТ 10354-82 | 4.1 |

ГОСТ 11125-84 | 3.5.1 |

ГОСТ 14192-96 | 4.2 |

ГОСТ 14861-91 | 4.3 |

ГОСТ 15483.0-78 - ГОСТ 15483.7-78 | 3.3 |

ГОСТ 15483.10-78 | 3.3 |

ГОСТ 18477-79 | 4.3 |

ГОСТ 19113-84 | 3.4.1 |

ГОСТ 19440-94 | 3.7 |

ГОСТ 21140-88 | 4.3 |

ГОСТ 26663-85 | 4.3 |

ГОСТ 29057-91 | 2а.6 |

ГОСТ 29058-91 | 2а.6 |

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ПЕРЕИЗДАНИЕ (октябрь 1998 г.) с Изменениями N 1, 2, 3, 4, 5, 6, утвержденными в ноябре 1976 г., сентябре 1979 г., июне 1984 г., январе 1987 г., январе 1988 г., октябре 1990 г. (ИУС 11-76, 11-79, 10-84, 5-87, 4-88, 1-91)

Настоящий стандарт распространяется на оловянный порошок, изготовляемый способом распыления и предназначенный для производства электроугольных изделий и других металлокерамических композиций в различных отраслях промышленности.

Стандарт полностью соответствует СТ СЭВ 6740-89.

(Измененная редакция, Изм. N 3, 4, 6).

1a. МАРКИ

1a.1. В зависимости от химического и гранулометрического состава устанавливаются марки оловянного порошка: ПОЭ, ПО1, ПО2, ПО3, ПО4.

(Измененная редакция, Изм. N 3, 6).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Оловянный порошок должен изготовляться в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке.

Оловянный порошок должен изготовляться из олова марок О1 и О2 по ГОСТ 860. Допускается использование других марок олова.

(Измененная редакция, Изм. N 3, 5, 6).

1.2. Химический состав порошка должен соответствовать нормам, указанным в табл.1.

Таблица 1

| Химический состав, % | ||||||||||

Марка по- | Код ОКП | Олово, не менее | Примеси, не более | Прокаленный остаток после обработки порошка соляной кислотой, | |||||||

Свинец | Железо | Медь | Сера | Висмут | Мышьяк | Сурьма | Кислород |

| |||

ПОЭ | 17 9231 0004 | 99,0 | 0,25 | 0,02 | 0,03 | 0,016 | 0,05 | 0,015 | 0,05 | 0,5 | 0,02 |

ПО1 | 17 9231 0001 | 99,1 | 0,15 | 0,02 | 0,03 | 0,016 | 0,05 | 0,015 | 0,05 | 0,5 | 0,02 |

ПО2 | 17 9231 0002 | 99,0 | 0,25 | 0,02 | 0,03 | 0,016 | 0,05 | 0,015 | 0,05 | 0,5 | 0,02 |

ПО3 | 17 9231 0003 | 99,0 | 0,25 | 0,02 | 0,03 | 0,016 | 0,05 | 0,015 | 0,05 | 0,5 | 0,02 |

ПО4 | 17 9231 0005 | 98,1 | 1,00 | 0,05 | 0,10 | 0,04 | 0,06 | 0,05 | 0,30 | 0,10 | 0,10 |

(Измененная редакция, Изм. N 3, 6).

1.3. Гранулометрический состав порошка должен соответствовать требованиям, указанным в табл.2.

Таблица 2

Марка порошка | Остаток на сите, % | Прохождение через сито, % | |||

Номера сеток по ГОСТ 6613 | Номера сеток по ГОСТ 6613 | ||||

0100 К | 0071 К | 0063 К | 0063 К | 0045 К | |

не более |

| ||||

ПОЭ | - | 2,2 | - | - | 85-95 |

ПО1 | - | 2,2 | - | - | 85-95 |

ПО2 | - | 2,2 | - | - | Не менее 80 |

ПО3 | - | - | - | Не менее 100 | Не менее 95 |

ПО4 | 0,5 | - | 2-19 | Остаток | - |

(Измененная редакция, Изм. N 6).

1.4. Оловянный порошок не должен иметь механических примесей и комков.

1.5. Насыпная плотность оловянного порошка марок ПО2 и ПО3 должна быть 3,2-4,0 г/см.

Насыпная плотность оловянного порошка марок ПОЭ и ПО1 должна быть 3,4-4,0 г/см. Между различными единичными упаковками одной партии порошка марок ПО1 и ПОЭ насыпная плотность не должна отличаться более чем на 0,2 г/см

.

Насыпная плотность оловянного порошка марки ПО4 должна быть 3,6-3,9 г/см.

(Измененная редакция, Изм. N 5, 6).

1.6. Оловянный порошок марок ПО1 и ПОЭ должен иметь однородный гранулометрический состав. Разброс по однородности между различными упаковками одной партии порошка допускается не более чем на 5% при просеивании через сито с сеткой N 0045 К по ГОСТ 6613.

(Измененная редакция, Изм. N 5).

2а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2а.1. Оловянный порошок относится к веществам нетоксичным.

2а.2. Длительное (в течение 15-20 лет) воздействие пыли олова оказывает фиброгенное действие на легкие и может вызвать заболевания работающих пневмокониозом.

2а.3. Оловянный порошок в воздушной среде и в сточных водах токсичных веществ не образует.

2а.4. Оловянный порошок пожаровзрывоопасен. Температура воспламенения оловянного порошка около 440 °С, нижний концентрационный предел воспламенения 120 г/м.

2а.1-2а.4. (Измененная редакция, Изм. N 3).

2а.5. Оловянный порошок уничтожению не подлежит. На заводах-потребителях оловянный порошок, непригодный к использованию, должен сдаваться в установленном порядке предприятиям Вторцветмета.

(Измененная редакция, Изм. N 3, 5).

2а.6. Все работы с оловянным порошком необходимо выполнять в спецодежде по ГОСТ 12.4.044, ГОСТ 12.4.045, ГОСТ 29057, ГОСТ 29058.

Для защиты органов дыхания работающие с оловянным порошком должны применять респираторы ШБ-1, "Лепесток" по ГОСТ 12.4.028.

2а.7. Погрузочно-разгрузочные работы должны осуществляться в соответствии с требованиями ГОСТ 12.3.009.

2а.6, 2а.7. (Измененная редакция, Изм. N 3).

2. ПРАВИЛА ПРИЕМКИ

2.1. Порошок принимают партиями. Партия должна состоять из порошка одной марки и оформлена одним документом о качестве, содержащим:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- наименование и марку порошка;

- результаты химического анализа, гранулометрического состава, насыпной плотности и однородности;

- номер партии;

- массу нетто, кг;

- число и номера банок, входящих в партию;

- дату изготовления;

- обозначение настоящего стандарта.

Масса партии порошка марки ПОЭ не должна превышать 500 кг.

(Измененная редакция, Изм. N 3, 4).

2.2. Для проверки соответствия качества порошка требованиям настоящего стандарта отбирают 20% банок от каждой партии, но не менее пяти банок.

2.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания на удвоенной выборке, отобранной от той же партии. Результаты повторных испытаний распространяются на всю партию.

2.2, 2.3. (Измененная редакция, Изм. N 3).

3. МЕТОДЫ ИСПЫТАНИЙ

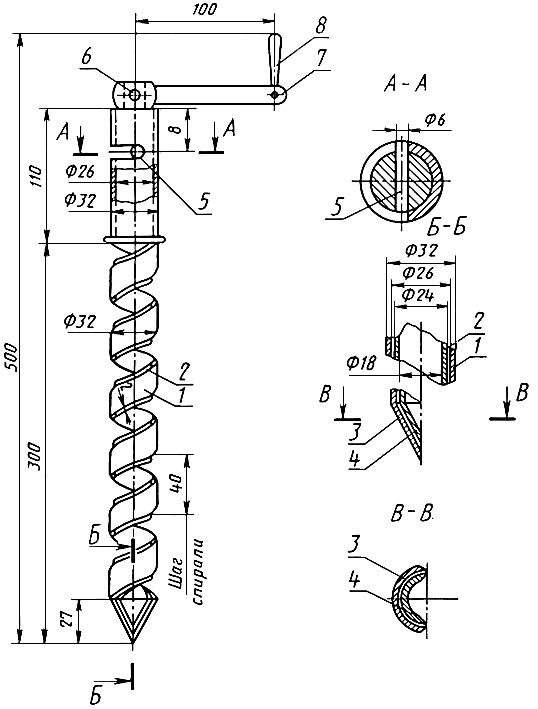

3.1. Точечные пробы от контролируемой партии оловянного порошка отбирают спиральным щупом (черт.1). Щуп погружают в центре банки на всю глубину. Из всех точечных проб, отобранных от одной партии, составляют объединенную пробу. Полученную объединенную пробу тщательно перемешивают и подвергают сокращению до получения представительной пробы массой не менее 1000 г.

Для порошка марок ПО1 и ПОЭ дополнительно от пяти банок контролируемой партии отбирают точечные пробы массой не менее 400 г, предназначенные для испытаний на однородность гранулометрического состава и насыпной плотности.

Примечание. На предприятии-изготовителе допускается отбор точечных проб щелевым щупом.

(Измененная редакция, Изм. N 5).

3.2. Наличие механических примесей и комков определяют невооруженным глазом при отборе пробы порошка и при просеве вручную 150 г порошка, отобранного от объединенной пробы через сито с сеткой 018 К по ГОСТ 6613.

3.3. Содержание свинца, меди, серы, висмута, железа, мышьяка и сурьмы определяют по ГОСТ 15483.0 - ГОСТ 15483.7 и ГОСТ 15483.10*.

______________

* На территории Российской Федерации действует ГОСТ 15483.10-2004. - .

Допускается применять другие методы испытаний, обеспечивающие необходимую точность.

При разногласиях в оценке химического состава его анализ проводят по ГОСТ 15483.0 - ГОСТ 15483.7.

Содержание олова вычисляют по разности 100% и суммы процентного содержания примесей: железа, свинца, меди, серы, висмута, мышьяка, сурьмы, кислорода и нерастворимого остатка.

(Измененная редакция, Изм. N 3, 5).

3.4. Определение содержания кислорода в оловянном порошке

Метод заключается в сплавлении навески оловянного порошка с канифолью при нагревании. Чистое олово выплавляется в виде королька, а кислородсодержащие соединения олова переходят в шлак. Анализ проводят по оловянному корольку, который отделяют от шлака и взвешивают.

3.4.1. Аппаратура, материалы и реактивы

Весы аналитические.

Весы технические.

Тигли фарфоровые N 6 низкой формы.

Шкаф сушильный с температурой нагрева до 300 °С.

Щипцы тигельные.

Скальпель.

Ступка фарфоровая.

Канифоль по ГОСТ 19113 марок А и В, растертая в тонкий порошок.

Термометр со шкалой до 300 °С.

(Измененная редакция, Изм. N 5).

3.4.2. Проведение анализа

В фарфоровый тигель N 6 помещают навеску канифоли около 15 г, взвешенную на технических весах. В этот же тигель количественно переносят навеску оловянного порошка 30 г, взятую с погрешностью не более 0,01 г. Содержимое тигля тщательно перемешивают стеклянной палочкой, которую затем вынимают из тигля. Смесь в тигле сверху и особенно тщательно около стенок засыпают канифолью, взятой в количестве 2-3 г. Затем проводят плавку испытуемого порошка с канифолью. Для этого тигель со смесью помещают в сушильный шкаф, предварительно нагретый до 275 °С, и выдерживают при температуре от 260 до 275 °С до тех пор, пока оловянный порошок полностью расплавится.

В процессе плавки через каждые 30 мин, начиная с момента нагрева, тигель вынимают из сушильного шкафа тигельными щипцами и осторожно перемешивают его содержимое вращательным движением, чтобы жидкая масса захватила частицы оловянного порошка со стенок тигля для более полного их слияния с основным слитком.

После последнего перемешивания тигель выдерживают в шкафу еще 30 мин, а затем вынимают из сушильного шкафа и дают ему охладиться. Содержимое тигля осторожно отделяют от стенок скальпелем, тигель перевертывают вверх дном и легким постукиванием по дну тигля содержимое его извлекают на лист глянцевой бумаги. Затем тщательно отделяют королек от шлака и взвешивают.

1 - спираль наружная; 2 - спираль внутренняя; 3 - наружный полуконус;

4 - внутренний полуконус; 5 - фиксатор; 6 - штифт; 7 - рычаг; 8 - ручка

Черт.1

3.4.3. Обработка результатов

Содержание кислорода () в процентах вычисляют по формуле

![]() ,

,

где - масса королька, г;

![]() - коэффициент пересчета двуокиси олова на кислород;

- коэффициент пересчета двуокиси олова на кислород;

- навеска оловянного порошка, г.

Анализ проводят по двум параллельным навескам. Содержание кислорода рассчитывают как среднее арифметическое значение двух определений. Максимальное расхождение между результатами параллельных определений при содержании кислорода до 0,5% вкл. не должно превышать 0,05%.

3.5. Определение нерастворимого остатка в оловянном порошке

Метод основан на растворимости олова в смеси азотной и соляной кислот. Нерастворившаяся часть определяется количественно.

3.5.1. Аппаратура, материалы и реактивы

Весы аналитические.

Стакан вместимостью 250 см.

Стекла покровные.

Плитка электрическая.

Фильтры с белой лентой.

Воронки.

Тигли фарфоровые.

Печь муфельная.

Кислота азотная по ГОСТ 4461, плотностью 1,37-1,40 г/см, х. ч.

Кислота азотная особой чистоты по ГОСТ 11125.

Кислота соляная по ГОСТ 3118, плотностью 1,19 г/см.

Кислота соляная по ГОСТ 3118, разбавленная 1:1.

3.5.2. Проведение анализа

Навеску оловянного порошка массой 10 г, взятую с погрешностью не более 0,0002 г, помещают в стакан вместимостью 250 см и растворяют без нагревания, приливая 70 мл соляной кислоты плотностью 1,19 г/см

, а затем по каплям добавляют 15 см

азотной кислоты. Стакан накрывают покровным стеклом. В конце реакции раствор подогревают и кипятят 10-15 мин. Раствор разбавляют дистиллированной водой и фильтруют. Остаток на фильтре промывают 15-20 раз горячим раствором соляной кислоты, разбавленной 1:1. Фильтр с остатком помещают в фарфоровый тигель, предварительно прокаленный и взвешенный, и прокаливают до постоянной массы при 800-850 °С. Тигель с прокаленным остатком охлаждают в эксикаторе и взвешивают.

3.5.3. Обработка результатов

Содержание прокаленного остатка () в процентах вычисляют по формуле

![]() ,

,

где - масса прокаленного нерастворимого остатка, г;

- навеска порошка, г.

Определение прокаленного нерастворимого остатка производят параллельно в двух навесках и за результат определения принимают среднее арифметическое значение двух определений. Максимальное расхождение между параллельными определениями не должно превышать 0,01% при содержании нерастворимого остатка до 0,02% включ.

3.6. Определение гранулометрического состава

Гранулометрический состав оловянного порошка марок ПОЭ, ПО1, ПО2, ПО3, ПО4 определяют ситовым анализом на механическом встряхивателе типа 028М и 029М с частотой вращения эксцентрикового вала 300±15 в минуту, число ударов рычага 180±10 в минуту, подъем штока от верхней части шатуна 35-45 мм, ход штока 20-23 мм или механических встряхивателях других типов, обеспечивающих заданные условия испытания. Просев порошка проводят набором механических сит с сетками по ГОСТ 6613, указанными в табл.2 настоящего стандарта. Сита должны быть круглыми диаметром 200 мм и глубиной 30 мм. Количество средней пробы порошка всех марок должно составлять 100 г, время просева 20 мин.

(Измененная редакция, Изм. N 3, 5, 6).

3.6.1. Проведение анализа

Сухие и чистые сита укладывают по возрастающему размеру ячеек одно над другим, поддон помещают под нижним ситом комплекта. Испытуемую пробу высыпают в верхнее сито и накрывают его крышкой.

Приготовленную таким образом систему сит помещают на встряхиватель и включают его.

По окончании рассева отдельные фракции высыпают из сит, начиная с сита с наибольшими ячейками. Содержимое на сите осторожно стряхивают на одну сторону и пересыпают на гладкую бумагу. Порошок, прилегающий к сетке и рамке сита, осторожно сметают мягкой кисточкой через сетку в следующее сито с меньшими ячейками. После указанной операции оставшийся на сите порошок присоединяют к соответствующей фракции.

Отделенную таким образом фракцию взвешивают с погрешностью не более 0,1 г. Подобные операции проводят с каждым ситом. Фракцию, собранную на поддоне, взвешивают. Сумма навесок всех фракций должна составлять не менее 98% массы испытываемой пробы. Разницу между массой пробы и суммой навесок всех фракций прибавляют при записи к массе фракции, собранной на поддоне.

Массовую долю отдельных фракций () в процентах вычисляют с погрешностью не более 0,1% по формуле

![]() ,

,

где - масса данной фракции, г;

- масса испытываемой пробы, г.

(Измененная редакция, Изм. N 3).

3.7. Насыпную плотность порошка определяют на волюмометре по ГОСТ 19440 на пробе, подготовленной по пп.2.2 и 3.1.

(Измененная редакция, Изм. N 6).

3.7.1-3.7.4. (Исключены, Изм. N 6).

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Оловянный порошок упаковывают в мешки из полиэтиленовой пленки толщиной 0,060-0,080 мм по ГОСТ 10354. Мешки закрывают герметично и помещают в металлические банки, изготовленные по ГОСТ 6128. Допускается не покрывать лаком или краской наружную поверхность банок.

По согласованию изготовителя с потребителем допускается упаковывать порошок в металлические банки, изготовленные по рабочим чертежам, утвержденным в установленном порядке. Вместимость и размеры банок должны соответствовать указанным в табл.3.

Таблица 3

Вместимость, см | Диаметр, мм | Высота, мм | ||||

внутренний | наружный | пред. откл. | внутренняя | наружная | пред. откл. | |

8092 | 215 | 218 | ±5 | 223 | 232 | ±5 |

7104 | 195 | 198 | ±5 | 238 | 245 | ±5 |

2984 | 140 | 143 | ±5 | 194 | 200 | ±5 |

1671 | 110 | 113 | ±5 | 176 | 182 | ±5 |

Для герметичности, места соединения крышки с банкой и боковые швы должны быть пропаяны или закатаны. Масса нетто банок должна быть не более 30 кг. Для удобства погрузки и выгрузки банки могут быть оборудованы ручкой.

(Измененная редакция, Изм. N 3, 4).

4.2. В каждую банку вкладывают документ о качестве с указанием:

а) товарного знака или наименования и товарного знака предприятия-изготовителя;

б) наименования и марки порошка;

в) номера партии;

г) номера банки;

д) массы нетто;

е) даты изготовления;

ж) обозначения настоящего стандарта;

з) (Исключен, Изм. N 5).

На каждую банку должен быть приклеен бумажный ярлык с указанием: наименования и марки порошка, номера партии, номера банки, массы нетто, манипуляционного знака "Герметичная упаковка" по ГОСТ 14192.

(Измененная редакция, Изм. N 2, 3, 5, 6).

4.3. Банки с порошком транспортируют в универсальных контейнерах по ГОСТ 18477 или в металлической таре по ГОСТ 14861 типа 1, исполнения 1, размерами 1200х800х750 мм, массой брутто не более 1 т.

Мелкими отправками порошок транспортируют в дощатых ящиках типа II-1 по ГОСТ 2991 размерами по ГОСТ 21140, массой брутто не более 50 кг.

Ящики формируют на деревянных поддонах по ГОСТ 9078 в транспортные пакеты по ГОСТ 26663 с обвязкой в продольном и поперечном направлениях металлической лентой размерами не менее 0,3х30 мм по ГОСТ 3560 или проволокой диаметром не менее 3 мм по ГОСТ 3282. Масса брутто пакета - не более 1,0 т.

(Измененная редакция, Изм. N 3, 6).

4.3а. Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционного знака "Герметичная упаковка".

(Измененная редакция, Изм. N 3, 6).

4.4. Порошок перевозят транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

(Измененная редакция, Изм. N 3).

4.5. Порошок должен храниться в упаковке предприятия-изготовителя в сухих складских помещениях при температуре воздуха не ниже 12 °С при отсутствии в окружающей среде окисляющих веществ.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. (Исключен, Изм. N 3).

5.2. Изготовитель должен гарантировать соответствие качества оловянного порошка требованиям настоящего стандарта при соблюдении потребителем условий хранения, установленных настоящим стандартом.

5.3. Гарантийный срок хранения устанавливается шесть месяцев со времени выпуска оловянного порошка.

(Измененная редакция, Изм. N 3).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999