ГОСТ Р 51967-2002

Группа Г25

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КРУГИ ПОЛИРОВАЛЬНЫЕ

Технические условия

Grinding wheels for abrasive polishing.

Specifications

ОКС 25.100.70

ОКП 39 8200-39 8400

Дата введения 2004-07-01

Предисловие

1 РАЗРАБОТАН ОАО “Научно-производственный комплекс “Абразивы и шлифование”

ВНЕСЕН Техническим комитетом по стандартизации ТК 95 “Инструмент”

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 4 декабря 2002 г. N 443-ст

3 Раздел I, пункты 4.2, 4.9 и 4.12 соответствуют требованиям международного стандарта ИСО 525-99 “Продукция абразивная. Основные положения”.

Пункты 4.2, 4.9 и 4.12 соответствуют европейскому стандарту ЕН 12413-99 “Требования безопасности для абразивной продукции на связке”

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на полировальные круги на бакелитовой (), вулканитовой (

) и глифталевой (

) связках.

Требования, изложенные в разделах 4-7 (кроме 4.2, 4.13, 5.2, 5.3), являются обязательными, остальные - рекомендуемыми.

Обязательные требования, обеспечивающие безопасность жизни и здоровья граждан, изложены в 4.12.

Стандарт может быть использован для целей сертификации полировальных кругов.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.3.028-82 Система стандартов безопасности труда. Процессы обработки абразивным и эльборовым инструментом. Требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 3060-86 Круги шлифовальные. Допустимые неуравновешенные массы и метод их измерения

ГОСТ 3647-80 Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля

ГОСТ 5950-73 Прутки и полосы из инструментальной легированной стали. Технические условия

ГОСТ 18118-79 Инструмент абразивный. Измерение твердости пескоструйным методом

ГОСТ 19265-73 Полосы и прутки из быстрорежущей стали. Технические условия

ГОСТ 25961-83 Инструмент абразивный. Акустический метод контроля физико-механических свойств

ГОСТ 27595-88 Материалы шлифовальные и инструменты абразивные. Упаковка, маркировка, транспортирование и хранение

ГОСТ 30513-97 Инструмент абразивный и алмазный. Методы испытаний на безопасность

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

3 Размеры

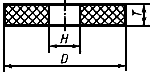

3.1 Размеры кругов должны соответствовать указанным на рисунке 1 и в таблице 1.

Рисунок 1

Таблица 1

В миллиметрах

Наружный диаметр | Высота | Диаметр посадочного отверстия |

63 | 3,2; 6,0; 8,0; 10,0; 13,0; 16,0; 20,0 | 16 |

80 | 6,0; 8,0; 10,0; 13,0; 16,0; 20,0 | 20 |

100 | 6,0; 8,0; 10,0; 13,0; 16,0; 20,0 | 10; 13; 16; 20 |

115 | 20,0; 25,0 | 20; 32 |

125 | 6,0; 8,0; 10,0; 13,0; 16,0; 20,0; 25,0; 40,0 | 32 |

150 | 6,0; 8,0; 10,0; 13,0; 16,0; 20,0; 25,0; 40,0 | 32; 76 (76,2) |

180 | 6,0; 8,0; 10,0; 13,0; 16,0; 20,0; 25,0 | 32; 76 (76,2) |

200 | 6,0; 8,0; 10,0; 13,0; 16,0; 20,0; 25,0 | 32; 76 (76,2) |

250 | 6,0; 8,0; 10,0; 13,0; 16,0; 20,0; 25,0; 32,0; 40,0 | 32; 76 (76,2); 127 |

300 | 20,0; 40,0; 50,0; 63,0; 80,0; 100,0 | 32; 127 |

350 (356) | 8,0; 32,0; 40,0; 50,0; 100,0; 187,0 | 32; 127; 203 (203,2) |

400 (406) | 32,0; 40,0; 50,0; 63,0; 80,0; 90,0 | 127; 203 (203,2) |

450 (457) | 40,0; 50,0; 63,0; 80,0 | 127; 203 (203,2) |

500 (508) | 16,0; 20,0; 32,0; 40,0; 50,0; 80,0; 100,0; 125,0 | 305 (304,8) |

600 (610) | 40,0; 50,0; 63,0; 80,0; 90,0 | 305 (304,8) |

750 (762) | 40,0; 50,0; 63,0; 80,0 | 305 (304,8) |

900 (914) | 63,0; 80,0 | 305 (304,8) |

Примечания | ||

1 Размеры, заключенные в скобках, применять не рекомендуется. | ||

2 По заказу потребителя допускается изготовлять круги размерами, отличными от указанных в таблице. | ||

3 Круги с | ||

3.2 Круги с =80 и 250 мм и

=3,2 мм; с D=300 мм и

=6,0; 8,0; 10,0; 13,0; 16,0; 25,0; 32,0 мм следует изготовлять без посадочного отверстия.

Пример условного обозначения полировального круга с наружным диаметром =200 мм, высотой

=20,0 мм, диаметром посадочного отверстия

=32 мм, из нормального электрокорунда марки 14

, зернистостью 25-

, степенью твердости

, на вулканитовой связке

с предельной рабочей скоростью 25 м/с, 2-го класса неуравновешенности:

Круг полировальный 200 х 20,0 х 32 14А 25-Н М R 25 м/с 2 кл. ГОСТ Р 51967-2002

4 Технические требования

4.1 Круги следует изготовлять в соответствии с требованиями настоящего стандарта, по рабочим чертежам, утвержденным в установленном порядке.

4.2 Круги могут быть изготовлены из электрокорундовых () и (или) карбидкремниевых (

) материалов зернистостями 40-

-

(

![]() ) по ГОСТ 3647.

) по ГОСТ 3647.

4.3 Точность изготовления кругов должна соответствовать нормам, указанным в таблице 2.

Таблица 2

В миллиметрах

Размер | Предельное отклонение | Размер | Предельное отклонение |

Наружный диаметр | Высота | ||

до 125 включ. | ±2,0 | до 5,0 включ. | ±0,4 |

св. 125 " 300 " | ±3,2 | св. 5,0 ” 16,0 ” | ±0,8 |

" 300 " 508 " | ±5,0 | ” 16,0 ” 50,0 ” | ±1,5 |

" 508 | ±8,0 | ” 50,0 | ±2,5 |

4.4 Допуски формы и расположения поверхностей* должны соответствовать нормам, указанным в таблице 3.

_______________

* До 1 января 2005 г.

Таблица 3

В миллиметрах

Форма и расположение поверхностей | Допуск |

Конусообразность наружной поверхности (кроме кругов без посадочного отверстия) для | |

до 40,0 включ. | 0,6 |

св. 40,0 ” 90,0 ” | 1,2 |

“ 90,0 | 2,0 |

Овальность наружной поверхности (кроме кругов без посадочного отверстия) для | |

до 100 включ. | 0,6 |

св. 100 ” 250 ” | 1,0 |

” 250 | 1,5 |

Неравномерность высоты для | |

до 250 включ. | 0,3 |

св. 250 ” 406 ” | 0,4 |

” 406 | 0,5 |

Смещение оси отверстия от номинального расположения для | |

до 100 включ. | 0,4 |

св. 100 ” 250 ” | 0,5 |

” 250 | 0,6 |

4.5 Допуски радиального и торцового биений* круга должны соответствовать указанным в таблице 4.

_______________

* С 1 января 2005 г.

Таблица 4

В миллиметрах

Наружный диаметр | Допуск радиального и торцового биений |

До 125 включ. | 0,5 |

Св. 125 ” 300 ” | 0,8 |

” 300 ” 762 ” | 1,0 |

” 762 | 1,2 |

4.6 Допуск выпуклости плоскостей круга* не должен превышать допуска неравномерности высоты круга.

_______________

* С 1 января 2005 г.

4.7 Круги не должны иметь трещин и расслоений.

4.8 Повреждения кромок не допускаются длиной и шириной более 3 мм в количестве более двух - для кругов диаметрами до 400 мм; длиной более 5 мм шириной более 3 мм в количестве более четырех - для кругов диаметрами свыше 400 мм.

4.9 Круги следует изготовлять следующих степеней твердости:

![]() - для кругов на глифталевой связке;

- для кругов на глифталевой связке;

- для кругов на бакелитовой связке;

![]() - для кругов на вулканитовой связке.

- для кругов на вулканитовой связке.

Примечания

1 Степени твердости кругов на вулканитовой связке - по техническому документу, утвержденному в установленном порядке.

2 Обозначения степеней твердости по настоящему стандарту и применявшиеся ранее приведены в приложении .

4.10 Круги на вулканитовой связке следует изготовлять со звуковым индексом (ЗИ) 21-31.

4.11 Круги следует изготовлять классов неуравновешенности 1-4 по ГОСТ 3060.

4.12 Предельная рабочая скорость должна быть, м/с:

25, 32, 40 - для кругов на вулканитовой и бакелитовой связках;

25, 32, 40, 50 - для кругов на глифталевой связке.

Требования безопасности по ГОСТ 12.3.028 и ГОСТ 30513.

4.13 Параметры шероховатости обработанной поверхности указаны в таблице 5.

Таблица 5

Характеристика круга | Режим обработки | Параметр шероховатости обработанной поверхности | |||

Обрабатываемый материал | Рабочая скорость, м/с | Продольная подача, м/мин | Охлаждающая жидкость | ||

63СМ40 NBE | Сталь 40Х51-59 по ГОСТ 5950 | 27 | 0,76 | Вода - 98,7%, нитрит натрия - 0,3%, триэтанол- амин - 1,0% | 0,10 |

25АМ28КВ | Сталь 9ХВ по ГОСТ 5950 | 30 | 3,0 | Вода | 0,16 |

14A40-HPR | Сталь Р6М5 по ГОСТ 19265 | 18 | 0,1-0,2 | - | 0,80 |

4.14 На этикетке круга должны быть четко нанесены:

- товарный знак и наименование предприятия-изготовителя;

- страна-изготовитель, юридический адрес;

- условное обозначение круга (для 300 мм допускается не наносить класс неуравновешенности, обозначение стандарта);

- номер партии или дата выпуска (месяц и год);

- штамп ОТК;

- знак соответствия для сертифицированной продукции;

- область применения круга;

- предельная частота вращения круга, мин;

- знаки безопасности М01, М04 по ГОСТ Р 12.4.026;

- штриховой код (при наличии).

Примечания

1 До 1 января 2005 г. допускается наносить сведения по 4.12 на торцовую поверхность круга.

2 В условном обозначении круга допускается использовать обозначение зернистости по ГОСТ 3647, приложение 6.

3 Интервал звуковых индексов следует наносить в количестве не более трех.

4 Номер партии или дату выпуска, а также штамп ОТК допускается наносить на индивидуальную упаковку.

4.15 Круги с 750 мм упаковывают в картонные коробки. В коробку упаковывают круги одного размера, одной характеристики и одной партии.

Круги с 750 мм упаковывают в деревянную обрешетку. При этом стопка кругов предварительно обертывается полиэтиленовой пленкой.

Допускается упаковывать круги в термоусадочную пленку.

4.16 На коробку или обрешетку должна быть наклеена этикетка, содержащая:

- товарный знак и наименование предприятия-изготовителя;

- страну-изготовитель, юридический адрес;

- условное обозначение круга;

- дату изготовления;

- штамп ОТК.

5 Правила приемки

5.1 Для контроля соответствия кругов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемочный контроль и периодические испытания по ГОСТ 15.309.

5.2 Объем выборки при приемочном контроле: 4.7, 4.8-100%; 3.1, 4.3-4.6, 4.9-4.11-10% от партии, но не менее 5 шт., 4.12-1% от партии, но не менее 3 шт. - для кругов с рабочей скоростью до 32 м/с, 5% от партии, но не менее 5 шт. - для кругов с рабочей скоростью свыше 32 м/с.

5.3 Объем периодических испытаний по 4.13 - не менее 5 шт. от партии, не реже одного раза в год.

6 Методы контроля

6.1 Контроль размеров следует проводить с применением универсальных средств измерений.

6.2 Твердость кругов на глифталевой и бакелитовой связках следует контролировать по ГОСТ 18118, при этом глубины лунок должны соответствовать значениям, указанным в таблице 6.

Таблица 6

В миллиметрах

Вид связки | Обозначение степени твердости | Глубина лунки при давлении воздуха в камере прибора 0,15 МПа (0,05 МПа) |

От 6,5 до 5,5 | ||

Св. 5,5 ” 4,5 | ||

Глифталевая | ” 4,5 ” 3,0 | |

“ 3,0 ” 1,5 | ||

Бакелитовая | (От 3,5 до 2,2) |

6.3 Контроль твердости кругов на вулканитовой связке - по техническому документу, утвержденному в установленном порядке.

6.4 Контроль звуковых индексов - по ГОСТ 25961.

6.5 Контроль неуравновешенности кругов - по ГОСТ 3060.

Примечание - Контроль неуравновешенности кругов с 250 мм допускается не проводить.

6.6 Испытания кругов на механическую прочность - по ГОСТ 12.3.028 и ГОСТ 30513.

7 Транспортирование и хранение

7.1 Транспортирование и хранение - по ГОСТ 27595.

ПРИЛОЖЕНИЕ А

(обязательное)

Обозначения степеней твердости по настоящему стандарту и применявшиеся ранее

По ГОСТ Р | Применявшиеся ранее |

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2003