ГОСТ Р ИСО 11140-4-2006

Группа Р26

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Стерилизация медицинской продукции

ХИМИЧЕСКИЕ ИНДИКАТОРЫ

Часть 4

Индикаторы 2-го класса к тест-пакетам для определения проникания пара

Sterilization of health care products. Chemical indicators.

Part 4. Class 2 indicators for steam penetration test packs

ОКС 11.080

ОКП 94 5120

Дата введения 2007-06-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Фармстер" на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 383 "Стерилизация медицинской продукции" Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 июня 2006 г. N 127-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 11140-4:2001 "Стерилизация медицинской продукции. Химические индикаторы. Часть 4. Индикаторы 2-го класса к тест-пакетам для определения проникания пара" (ISO 11140-4:2001 "Sterilization of health care products - Chemical indicators - Part 4: Class 2 indicators for steam penetration test packs").

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении N

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Бови-Дик тест предназначен для проверки полноты удаления воздуха из камеры вакуумных стерилизаторов, предназначенных для стерилизации пористой загрузки [1]. Удовлетворительный результат Бови-Дик теста свидетельствует о быстром и равномерном проникновении водяного пара в тест-пакет. Присутствие воздуха внутри пакета, обусловленное неэффективностью стадии его удаления либо натеканием воздуха в камеру на этой стадии, либо наличием неконденсируемых газов в подаваемом водяном паре, является обстоятельством, которое может привести к неудовлетворительному результату испытания. На результат испытания могут влиять и другие факторы, ухудшающие проникание пара. Настоящее испытание не предназначено для подтверждения достижения требуемой температуры в камере стерилизатора или ее поддержания в течение определенного времени, требующегося для осуществления стерилизации.

Неудовлетворительный результат Бови-Дик теста не является достаточным доказательством того, что нарушение работы стерилизатора вызвано именно неполным удалением воздуха либо его натеканием в камеру, либо наличием неконденсируемых газов; необходимо исследовать также и другие возможные причины неисправности.

Бови-Дик тест является проверкой работоспособности паровых стерилизаторов, предназначенных для обработки упакованных изделий и пористой загрузки. По существу, его проводят при подтверждении соответствия паровых стерилизаторов требованиям стандарта ЕН 285, а также при текущей проверке работоспособности согласно ИСО 11134 [2]. Методика испытания - в соответствии с ЕН 285.

Тест-пакет для Бови-Дик теста состоит из двух компонентов:

а) малой стандартизованной испытательной загрузки;

б) химической индикаторной системы, определяющей наличие водяного пара (см. требования ИСО 11140-3 [3] и настоящего стандарта).

В Бови-Дик тесте, описанном в [1], в качестве материала испытательной загрузки были использованы полотенца из специального сурового полотна. В тесте, описанном в ЕН 285, для этой цели используются хлопчатобумажные простыни.

В индикаторах, предназначенных быть альтернативой (заменой) Бови-Дик тесту, в качестве материала испытательной загрузки используют различные материалы и применяют индикаторные системы, специально разработанные для использования с другими материалами загрузки. В настоящем стандарте приведены технические требования к комбинации индикаторной системы и испытательной загрузки, с которой эта индикаторная система должна применяться. Такая испытательная загрузка может поставляться с уже вложенной в нее индикаторной системой и быть одноразовой, либо она может быть предназначена для многократного использования с вкладыванием новой индикаторной системы перед каждым испытанием.

Индикатор с техническими характеристиками, приведенными в настоящем стандарте, предназначен для выявления недостаточно эффективного проникания водяного пара. Приведенные в настоящем стандарте характеристики индикатора должны быть эквивалентными (но не обязательно одинаковыми) характеристикам Бови-Дик теста, описанного в ЕН 285. Под эквивалентностью индикатора понимается получение аналогичной реакции на проникание пара, при этом удовлетворительное проникание пара должно быть доказано с необходимым уровнем достоверности, а любые отличия от Бови-Дик теста - предварительно оговорены. Индикатор с такими характеристиками не предназначен для выяснения того, какая из потенциальных причин недостаточного проникания пара вызвала неудовлетворительный результат теста.

1 Область применения

Настоящий стандарт устанавливает функциональные требования к индикаторам 2-го класса, используемым в качестве альтернативных (аналогов) Бови-Дик тесту, в паровых стерилизаторах для упакованной медицинской продукции (инструментов, пористой загрузки и т.д.).

Индикатор 2-го класса должен включать в себя материал, используемый в качестве испытательной загрузки. Эта загрузка может быть одноразовой или многоразовой.

Настоящий стандарт не определяет требований к самой испытательной загрузке, но устанавливает характеристики индикаторной системы в сочетании с конкретной испытательной загрузкой, с которой индикаторная система должна применяться.

Настоящий стандарт также не определяет методов испытаний для установления пригодности таких индикаторов к использованию в стерилизаторах, в которых стадия удаления воздуха не включает в себя откачку при давлении ниже атмосферного.

Примечание - Бови-Дик тест предназначен для подтверждения соответствия парового стерилизатора для обработки упакованной медицинской продукции требованиям стандарта ЕН 285 и может использоваться при текущем контроле работоспособности такого стерилизатора (см. ИСО 11134) [2]. Методика испытания приведена в ЕН 285.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ИСО 5-1:1984 Фотография. Измерение оптической плотности. Часть 1. Термины, символы и указания

ИСО 5-3:1995 Фотография. Измерение оптической плотности. Часть 3. Спектральные условия (освещения)

ИСО 5-4:1995 Фотография. Измерение оптической плотности. Часть 4. Геометрические условия для измерения оптической плотности отражения

ИСО 187:1990 Бумага, картон и целлюлоза. Стандартные атмосферные условия для кондиционирования и испытания и методика контроля атмосферных условий и кондиционирования образцов

ИСО 2248:1985 Упаковывание. Заполненная транспортная упаковка. Испытание на вертикальный удар падением

ИСО 9001-96 Системы качества. Модель обеспечения качества при проектировании, разработке, производстве, монтаже и обслуживании

ИСО 10012-1:1992 Требования к обеспечению качества применительно к измерительному оборудованию (средствам измерения). Часть 1. Система метрологического подтверждения применительно к средствам измерения

ИСО 11140-1:1995 Стерилизация медицинской продукции. Химические индикаторы. Часть 1. Общие требования

МЭК 60584-2:1982 + А 1:1989 Термопары - Часть 2: Допуски

МЭК 60751:1983 + А 1:1986 Промышленные платиновые датчики термометров сопротивления

ЕН 285:1996 Стерилизация. Паровые стерилизаторы. Большие стерилизаторы

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 воздушный карман (air pocket): Область в стандартном тест-пакете с наличием остаточного, образовавшегося или принудительно введенного воздуха или неконденсируемых газов.

3.2 контрольная температура в камере (chamber reference temperature): Температура, измеренная в определенной контрольной точке в камере аппарата для обработки водяным паром.

Примечание - Определенная контрольная точка обычно расположена в месте слива из камеры или в месте принудительного выпуска газа из камеры.

3.3 определенное конечное состояние (defined end-point): Видимое изменение, происходящее с индикатором после его выдержки при определенных переменных параметрах или превышении этих параметров.

3.4 сухой насыщенный водяной пар (dry saturated steam): Водяной пар с коэффициентом сухости от 0,9 до 1,0 и содержанием неконденсируемых газов не более 3,5 объемных процентов, определяемыми методами, изложенными ЕН 285.

3.5 время выдержки (exposure time): Время, в течение которого контрольная температура в камере находится в пределах интервала температур стерилизации.

3.6 градуированный отклик (graduated response): Прогрессирующее видимое изменение индикатора по мере его выдержки при одном или более переменных параметрах, позволяющее оценивать достигнутое значение этого изменения.

3.7 индикатор (indicator): Индикаторная система в том виде, в котором она предназначена к применению.

3.8 индикаторный реагент (indicator reagent): Активный компонент или сочетание компонентов, из которых изготавливают индикатор (ИСО 11140-1, 3.4).

3.9 индикаторная система (indicator system): Сочетание индикаторного реагента и основания, на которое он нанесен.

3.10 готовый пакет (pre-assembled pack): Индикатор, индикаторная система которого помещена в испытательную загрузку в производственных условиях, поставляемый готовым к применению.

3.11 время контрольного отказа (reference fault period): 30-секундный интервал, отсчитываемый с момента, когда контрольная температура в камере достигнет заданной рабочей температуры.

3.12 температура стерилизации (sterilization temperature): Нижний нормированный предел диапазона температуры стерилизации.

Примечание - Определение слова "Стерилизация" не означает, что в испытательном цикле достигаются условия, достаточные для стерилизации.

3.13 диапазон температуры стерилизации (sterilization temperature band): Интервал температуры с нижним и верхним (максимально допустимым) нормированными пределами внутри загрузки в течение времени выдержки.

Примечание - Диапазон температуры стерилизации обычно указывают в целых градусах Цельсия.

3.14 снижение температуры (temperature depression): Разность между контрольной температурой в камере и температурой в стандартном тест-пакете, выраженная в кельвинах.

3.15 время выравнивания при испытании (test equilibration time): Время от момента, когда контрольная температура в камере достигла заданной рабочей температуры, до момента, когда температура внутри стандартного тест-пакета сравнялась с контрольной температурой в камере (в пределах погрешности термоизмерительного оборудования).

3.16 собираемый пакет (user-assembled pack): Индикатор, в котором пользователь сам собирает индикаторную систему и испытательную загрузку перед применением.

4 Общие требования

4.1 Применяют требования ИСО 11140-1.

4.2 Испытуемые образцы перед испытанием для определения характеристик должны быть кондиционированы по ИСО 187.

4.3 Соответствие требованиям настоящего стандарта подтверждается установлением соответствия требованиям раздела 6.

4.4 Индикатор должен иметь достаточную прочность для того, чтобы выдерживать паровую стерилизацию и последующие манипуляции с ним.

Соответствие определяют в соответствии с приложением А.

4.5 В перечень испытательных циклов для подтверждения соответствия требованиям настоящего стандарта должны входить испытания с удалением воздуха при давлении ниже атмосферного (доатмосферные циклы, вакуумирование), ниже и выше атмосферного (трансатмосферные циклы, вакуумирование с последующим напуском пара до давления выше атмосферного) и выше атмосферного (сверхатмосферные циклы, вакуумирование с последующим напуском пара до высокого давления и сбросом пара до атмосферного давления), см. таблицу 1 и приложение В, разделы В.1, В.2 и В.3, перечисление b) соответственно. Исключением является случай, когда индикатор или индикаторная система предназначены для применения исключительно в циклах с одним типом системы удаления воздуха. В этом случае при испытании на соответствие применяют только цикл со способом удаления воздуха, для которого циклы предназначены.

4.6 Для записи измеряемой температуры в местах, указанных в описании испытаний по настоящему стандарту, должны использоваться температурные датчики наряду с регистрирующим температуру прибором. Термоизмерительное оборудование, используемое во всех испытаниях, должно отвечать следующим требованиям:

a) в качестве датчиков температуры используют либо платиновые термометры сопротивления класса А по МЭК 60751, либо термопары класса 1 по МЭК 60584-2;

b) технические характеристики датчиков температуры не должны зависеть от условий применения (например давления, водяного пара или вакуума);

c) датчиков температуры; время отклика датчиков температуры в воде должно быть не более 0,5 с;

d) показания датчиков, погруженных в термостатированную среду с температурой, измеряемой с точностью ±0,1 К, во всем диапазоне температур стерилизации не должны различаться более чем на 0,5 К;

e) регистрирующий прибор должен регистрировать температуру не менее чем от 12 датчиков. Время между записями по каждому каналу не должно превышать 2,5 с. Для интерпретации результатов должны использоваться все зарегистрированные данные;

f) диапазон шкалы регистрации температуры должен быть от 0 °С до 150 °С. Для аналоговых инструментов минимальная цена деления не должна превышать 1 К, разрешение должно быть не хуже 0,5 К, а скорость движения диаграммной ленты - не менее 15 мм/мин. Цифровые инструменты должны измерять и записывать температуру с дискретностью, равной 0,1 К;

g) основная приведенная погрешность регистратора (без температурных датчиков) в диапазоне от 0 °С до 150 °С, измеренная при температуре окружающей среды (20±3) °С, не должна превышать 0,25%. Дополнительная погрешность, обусловленная изменением температуры окружающей среды, не должна превышать 0,04 К/К;

h) калибровка должна выполняться по рабочему или образцовому эталону, поверенному по национальному или первичному эталону. Инструмент должен иметь действительный сертификат калибровки.

5 Формат индикаторной системы

5.1 Если индикаторная система состоит из индикаторного реагента, нанесенного на основание системы, она должна отвечать следующим требованиям:

a) индикаторный реагент должен покрывать не менее 30% поверхности основания. Расстояние между смежными участками основания, покрытыми индикаторным реагентом, не должно превышать 20 мм.

Рисунок индикаторного реагента должен способствовать четкому распознаванию изменения его цвета;

b) цвет основания при визуальном наблюдении должен быть однородным;

с) разница между относительной плотностью отражения цвета основания и индикаторного реагента (прореагировавшего или непрореагировавшего, в соответствии с инструкцией производителя) должна быть не менее 0,3.

Соответствие настоящему требованию проверяют в соответствии с приложением С.

5.2 Если визуальное изменение индикаторной системы основано на перемещении (миграции) индикаторного реагента, то рисунок реагента до и после использования должен обеспечивать четкую интерпретацию результатов изменения цвета.

5.3 Если индикаторная система предназначена для использования в собираемом пакете, то она должна допускать нанесение различимых надписей невыцветающими чернилами. Надписи должны оставаться различимыми и после завершения испытания.

5.4 Если индикаторная система поставляется изготовителем уже вложенной в испытательную загрузку (готовый пакет), то материал индикатора или индикаторной системы должен допускать нанесение на него надписей после проведения обработки.

6 Технические требования (требования к работоспособности)

6.1 При испытании индикаторной системы совместно с испытательной загрузкой, рекомендованной производителем, система должна показывать однородное изменение цвета в соответствии с 5.1, перечисление с), после выдержки в сухом насыщенном паре при температуре 134 °С в течение 3,5 мин, или при температуре 121 °С в течение 15 мин, или при любом другом соотношении температуры и времени выдержки, указанном производителем. Во всех этих случаях допуски должны быть следующие: на температуру +1,5 °С, на время выдержки ±5 с.

Соответствие проверяют по приложению D с применением аппарата паровой обработки. Аппарат должен обеспечивать воспроизведение стандартных испытательных циклов в соответствии с приложением В и перечисленных в таблице 1.

Таблица 1 - Перечень используемых испытательных циклов

Условия испытаний | Стандартный испытательный цикл | ||

В.1 | В.2 | В.3 | |

Цикл "без отказа" (см. 6.1) | - | - | - |

Цикл "контрольного отказа" - измененная стадия удаления воздуха (см. 6.2) | - | - | + |

Цикл "контрольного отказа" - принудительное натекание (см. 6.2) | - | + | + |

Цикл "контрольного отказа" - впрыск воздуха (см. 6.2) | - | + | - |

"-" - проведение испытания требуется; | |||

"+" - проведение испытания не требуется. | |||

Индикаторы, предназначенные для применения только в циклах с определенным методом удаления воздуха, допускается испытывать только в таком определенном цикле (см. ИСО 11140-1).

Примечание - Индикаторы, предназначенные для применения в широком диапазоне температур стерилизации (например в циклах при температуре 121 °С и 134 °С), могут показывать разную глубину или интенсивность изменения цвета при разных температурах, что не является несоответствием, если:

a) все другие требования настоящего стандарта выполняются и

b) характер изменения цвета ясно указан в инструкции по применению (см. ИСО 11140-1).

6.2 Индикатор должен показывать отсутствие изменения или неполное изменение, или неравномерное изменение цвета после выдержки в течение испытательного цикла, воспроизводящего режим контрольного отказа, создаваемый искусственным недостаточным удалением или натеканием, или впрыском воздуха. Испытательные циклы, используемые для создания режима контрольного отказа, приведены в таблице 1. При этом соотношение времени выдержки и контрольной температуры в камере должно быть 3,5 мин при температуре 134 °С или 15 мин - при температуре 121 °С, или иное, указанное производителем (см. 6.1). Во всех случаях допуски должны быть: на температуру +1,5 °С, на время - ±5 с.

Соответствие определяют в соответствии с приложением Е.

Воспроизводимость режима контрольного отказа должна быть подтверждена в соответствии с приложением F.

6.3 Индикатор не должен иметь заметного изменения цвета после выдержки в сухом нагретом воздухе при температуре (140±2) °С в течение не менее 30 мин.

В некоторых индикаторах индикаторная система может показывать слабое изменение цвета после обработки в горячем воздухе. Это допустимо, если наблюдаемое изменение цвета является незначительным или четко отличается от изменения, вызванного обработкой водяным паром согласно 6.1, и находится в пределах, указанных производителем.

Соответствие проверяют по приложению G.

6.4 Если индикаторы предназначены для применения только при температуре стерилизации 121 °С и не выдерживают повышения температуры до 140 °С, их испытывают выдержкой в нагретом сухом воздухе при температуре (130±2) °С в течение не менее 45 мин.

Соответствие проверяют по приложению G.

6.5 Индикаторные системы, предназначенные для применения с многоразовыми собираемыми пакетами, при работе не должны оставлять видимых следов индикаторного реагента на материале испытательной загрузки. Готовые пакеты, а также индикаторные системы, предназначенные для применения с одноразовыми собираемыми пакетами, при работе не должны оставлять видимых следов индикаторного реагента на материале испытательной загрузки, нарушающего полезные свойства продукции.

Соответствие подтверждают визуальным осмотром после испытания в соответствии с требованиями 6.1 и приложения D.

6.6 Индикатор должен соответствовать требованиям настоящего стандарта на протяжении всего срока хранения, указанного производителем.

Если с течением времени с индикатором происходит какое-либо изменение, то оно должно отличаться от изменения, вызываемого сухим насыщенным паром по 6.1, при этом индикаторная система должна либо терять активность так, чтобы ее дальнейшие изменения были невозможны, либо изменения не должны влиять на работу индикаторной системы по 6.1 и 6.2.

Соответствие проверяют по приложению Н либо подтверждением функциональных требований после ускоренного старения по приложению I.

7 Упаковка и маркировка

7.1 Маркировка каждого индикатора или индикаторной системы должна содержать:

a) температуру стерилизации, для которой индикатор предназначен;

b) собственный код, по которому можно проследить его производство;

c) дату истечения срока годности при соблюдении условий хранения;

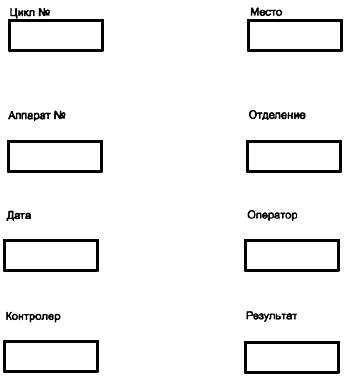

d) надписи в соответствии с рисунком 1. Рядом с каждой надписью должно быть свободное место размером не менее 5х20 мм для записи пользователем требуемой информации. Если размер индикаторной системы слишком мал и не позволяет выполнить эти требования, то каждый индикатор или индикаторная система должны комплектоваться дополнительным листком с напечатанной на нем информацией, приведенной на рисунке 1. Дополнительный листок должен допускать нанесение информации невыцветающими чернилами и комплектоваться с индикатором.

Примечание - Формат листка приведен в качестве примера. Допускается использовать другие размеры и надписи.

Рисунок 1 - Место для надписей и записи информации на каждом индикаторе

или прилагаемом дополнительном листке

7.2 Если индикатор поставляется готовым, т.е. с индикаторной системой внутри испытательной загрузки, на внешнюю сторону загрузки наносят сведения о температуре (температурах) стерилизации, при которых возможно применение индикатора, наименовании производителя, а также номер партии и дату изготовления. Кроме того, должно быть предусмотрено место либо снаружи испытательной загрузки, либо место на индикаторе для нанесения оператором информации о номере проверяемого аппарата или дате испытаний.

Если производитель поставляет индикаторы, предназначенные только для определенных циклов стерилизации, нанесенная на них маркировка должна быть достаточной для того, чтобы пользователь мог определить из инструкции по применению любые ограничения по использованию продукции. Обозначение должно быть нанесено на индикатор или индикаторную систему. Если пользователь не может видеть индикаторную систему перед применением индикатора, то обозначение наносят также и снаружи испытательной загрузки.

7.3 Транспортная упаковка должна обеспечивать возможность свободного извлечения продукции. Она должна обеспечить сохранность характеристик индикатора в течение всего срока хранения при соблюдении условий хранения и транспортирования согласно инструкциям производителя.

Производитель обязан сохранять документы, подтверждающие соответствие этим требованиям.

7.4 На наружной поверхности каждой упаковки маркируют температуру стерилизации, для которой предназначен индикатор.

7.5 Информация, предоставляемая производителем (см. ИСО 11140-1, пункт 5.6), должна содержать указания по применению индикатора, достаточные для обеспечения правильной интерпретации результатов проверки стерилизатора.

7.6 По запросу потребителя производитель обязан предоставить документ, подтверждающий соответствие каждой поставленной партии требованиям настоящего стандарта.

8 Обеспечение качества

8.1 Система качества, принятая производителем, должна гарантировать соответствие функциональных требований к индикаторам (см. раздел 6) уровню AQL (приемочный уровень качества) не более 1,0.

Примечание - AQL (приемочный уровень качества) - это максимальное среднее число дефектов на сто единиц продукции при выборочном контроле.

8.2 Должны оформляться документы, обеспечивающие в случае необходимости изъятие из применения всей бракованной партии.

8.3 Документы, касающиеся производства и распространения индикаторов, хранят в течение пяти лет либо в течение двойного срока хранения продукции, в зависимости от того, что больше. Требования к ведению этих документов - по ИСО 9001, пункт 4.16.

Приложение А

(обязательное)

Определение прочности индикатора во время и после паровой стерилизации

А.1 Аппаратура

Испытательный аппарат для паровой обработки в соответствии с приложением J.

А.2 Методика

А.2.1 Проводят три последовательных испытания индикатора в нормальном испытательном цикле (режим без нарушения работы стерилизатора) при заданной температуре стерилизации, указанной на индикаторе или индикаторной системе. Индикатор должен быть испытан в обоих стандартных испытательных циклах, описанных в В.1 и В.2 (см. 4.5). Если индикатор предназначен для применения только в циклах с одним методом удаления воздуха, то должен использоваться только соответствующий испытательный цикл. Скорость изменения давления при вакуумировании на стадиях удаления воздуха и сушки должна быть не менее 400 кПа/мин.

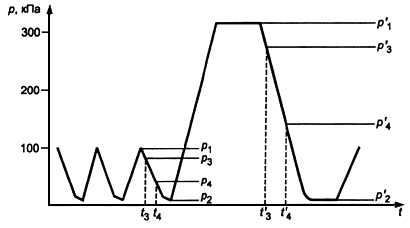

Скорость изменения давления ![]() определяют по формулам (см. рисунок А.1):

определяют по формулам (см. рисунок А.1):

![]() , (А.1)

, (А.1)

![]() , (А.2)

, (А.2)![]() , (A.3)

, (A.3)

где - максимальное абсолютное давление перед последним импульсом вакуумирования на стадии удаления воздуха или в конце стадии выдержки перед сушкой, кПа;

- минимальное абсолютное давление во время последнего импульса вакуумирования на стадии удаления воздуха (перед подачей пара до рабочего давления, доводящего контрольную температуру в камере до температуры стерилизации) или во время стадии сушки, кПа;

- давление, рассчитанное по (А.1), кПа;

- давление, рассчитанное по (А.2), кПа;

- время при достижении давления

, мин;

- время при достижении давления

, мин.

Рисунок А.1 - Определение скорости изменения давления

А.2.2 Извлекают готовый или собираемый индикатор из испытательного аппарата для обработки паром и рассматривают индикатор для обнаружения видимых повреждений, например отслоения или коробления клеевых швов или заклеивающей ленты. Записывают результат осмотра.

А.2.3 Если индикатор остался неповрежденным - проводят испытание на ударную прочность по ИСО 2248 при падении с высоты 1 м на твердую горизонтальную поверхность. Записывают результат.

Примечание - Рекомендуется бетонная или мраморная поверхность.

А.2.4 Испытывают по три образца из трех отдельных партий продукции.

Примечание - Все девять образцов могут быть испытаны одновременно.

А.2.5 Если после проведения испытания обнаруживают небольшое повреждение, не влияющее на интерпретацию показаний индикатора, а для многоразовой испытательной загрузки - не препятствует ее повторному использованию, то такое повреждение не считают неудовлетворительным результатом испытания.

Приложение В

(обязательное)

Стандартные испытательные циклы

В.1 Общие требования

Каждый из испытательных циклов, описанных в настоящем приложении, состоит из трех основных стадий: удаления воздуха, выдержки в водяном паре (эквивалентной стадии стерилизационной выдержки) и откачки (сушки). Температура на стадии удаления воздуха и длительность этой стадии могут заметно повлиять на работу индикатора. Описанные ниже циклы не предназначены для воспроизведения какого-либо из множества циклов стерилизации, применяемых в широкой практике, а предназначены для создания некоторых усредненных условий и эффектов, которые встречаются в большинстве циклов, применяемых в стерилизаторах, выпускаемых промышленностью.

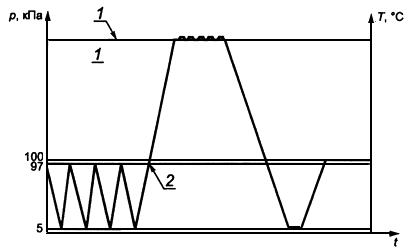

В.2 Цикл 1 - удаление воздуха пульсирующим методом при доатмосферном давлении

Стандартный испытательный цикл с удалением воздуха при доатмосферном давлении состоит из следующих операций:

a) вакуумирование камеры до остаточного давления, равного 5,0 кПа;

b) подача пара до давления 97,0 кПа;

c) трехкратное повторение операций по перечислениям а) и b);

d) если применяется принудительный впрыск воздуха в камеру, то он должен быть начат и закончен на этапе последней подачи пара перед началом выдержки при давлении в камере от 75 до 105 кПа (на рисунке В.1 обозначен цифрой 2);

e) подача пара до заданного рабочего давления (см. требования к стадии подачи пара по В.5);

f) выдержка в течение заданного времени;

g) вакуумирование до остаточного давления 5,0 кПа;

h) подача воздуха в камеру до атмосферного давления.

Примечание - Действительные значения давления в камере будут отличаться от заданных на величину допуска, характерного для аппарата паровой обработки (см. приложение J).

1 - заданное рабочее давление; 2 - впрыск воздуха

Рисунок В.1 - Стандартный испытательный цикл - удаление воздуха при доатмосферном давлении

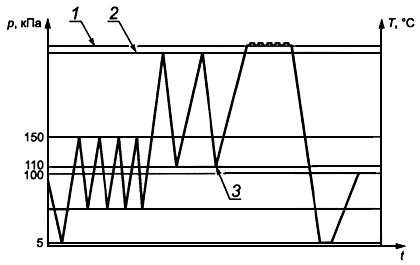

В.3 Цикл 2 - удаление воздуха пульсирующим методом при трансатмосферном давлении

Стандартный испытательный цикл с удалением воздуха при трансатмосферном давлении состоит из следующих операций:

a) вакуумирование камеры до остаточного давления 5,0 кПа;

b) подача пара до давления 150 кПа;

c) вакуумирование камеры до остаточного давления 50 кПа;

d) троекратное повторение операций по перечислениям b) и с);

e) подача пара до давления на 10 кПа менее заданного рабочего давления;

f) сброс пара до остаточного давления 110-120 кПа;

g) однократное повторение операций по перечислениям е) и f);

h) если применяется принудительный впрыск воздуха в камеру, то он должен быть начат и закончен в начале последней подачи пара перед началом выдержки при давлении в камере от 120 до 130 кПа (на рисунке В.2 обозначен цифрой 3);

i) подача пара до заданного рабочего давления (см. требования к стадии подачи пара по В.5);

j) выдержка в течение заданного времени;

k) вакуумирование до остаточного давления 5,0 кПа;

l) подача воздуха в камеру до атмосферного давления.

Примечание - Действительные значения давления будут отличаться от заданных на величину допуска, характерного для аппарата паровой обработки (см. приложение J).

1 - заданное рабочее давление; 2 - заданное рабочее давление минус 10 кПа; 3 - впрыск воздуха

Рисунок В.2 - Стандартный испытательный цикл - удаление воздуха при трансатмосферном давлении

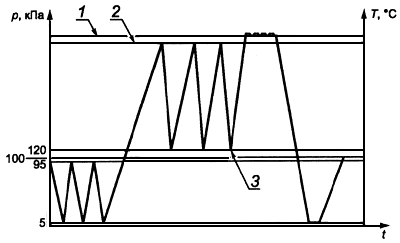

В.4 Цикл 3 - удаление воздуха пульсирующим методом при сверхатмосферном давлении

Стандартный испытательный цикл с удалением воздуха при сверхатмосферном давлении состоит из следующих операций:

a) вакуумирование камеры до остаточного давления 5,0 кПа;

b) подача пара до давления 95 кПа;

c) вакуумирование камеры до остаточного давления 5,0 кПа;

d) однократное повторение операций по перечислениям b) и с);

e) подача пара до давления на 20 кПа менее заданного рабочего давления;

f) сброс пара до остаточного давления 105-120 кПа;

g) двукратное повторение операций по перечислениям е) и f);

h) если применяется принудительный впрыск воздуха в камеру, то он должен быть начат и закончен в начале последней подачи пара перед началом выдержки при давлении в камере от 120 до 130 кПа (на рисунке В.3 обозначен цифрой 3);

i) подача пара до заданного рабочего давления (см. требования к стадии подачи пара по В.4);

j) выдержка в течение заданного времени;

k) вакуумирование до остаточного давления 5,0 кПа;

l) подача воздуха в камеру до атмосферного давления.

1 - заданное рабочее давление; 2 - заданное рабочее давление минус 20 кПа; 3 - впрыск воздуха

Рисунок В.3 - Стандартный испытательный цикл - удаление воздуха при сверхатмосферном давлении

В.5 Допустимые ограничения на этапе подачи пара в камеру

В.5.1 Во время подачи пара до заданного рабочего давления скорость подъема давления от 100 кПа (или наименьшего значения давления перед подачей пара) до заданного рабочего давления на стадии выдержки должна быть в пределах от 100 до 250 кПа/мин (см. рисунок В.4).

1 - максимальная скорость подъема давления на стадии подачи пара ![]() ;

;

2 - усредненная скорость подъема давления;

3 - минимальная скорость подъема давления на стадии подачи пара ![]() ;

;

4 - интегральная выдержка на стадии подъема температуры (Integrated come-up Exposure): площадь между

и кривой

на участке от точки

до точки

;

- давление насыщенного пара, соответствующее заданной рабочей температуре (заданное рабочее давление в камере), кПа;

- давление насыщенного пара, соответствующее температуре

![]() , кПа

, кПа

Рисунок В.4 - Подача пара

В.5.2 Выбирают рабочую температуру на стадии выдержки так, чтобы она соответствовала температуре, указанной на индикаторе. Настраивают рабочее давление так, чтобы оно соответствовало давлению насыщенного водяного пара при температуре на 0,2 °С выше, чем выбранная рабочая температура.

В.5.3 Интегральная выдержка на стадии подъема температуры не должна превышать

![]() ,

,

где - заданная температура стерилизации

минус 100 °С.

Интегральную выдержку на стадии подъема температуры определяют как интеграл между контрольной температурой камеры в момент, когда давление в камере достигает 100 кПа, либо в момент минимального значения давления в последнем сверхатмосферном импульсе (берут большее из значений) и значением контрольной температуры камеры на стадии подачи пара, определяемой по графику регистрации контрольной температуры камеры.

Пример - При заданной температуре 134 °С интеграл не должен превышать

![]() с·К.

с·К.

При заданной температуре 121 °С интеграл не должен превышать

![]() с·К .

с·К .

Примечание - Эти пределы предназначены для того, чтобы убедиться, что воздействие водяного пара на индикатор на стадии удаления воздуха не оказывает большого влияния на срабатывание индикатора, что может нарушить его работоспособность.

Интеграл допускается определять по графику или вычислять по формуле

![]() ,

,

где - значение контрольной температуры камеры в момент

, °C;

- наибольшее из значений: 100 °С либо минимальная температура в последнем сверхатмосферном импульсе, °С;

- заданная рабочая температура на стадии выдержки, °С;

- прирост времени с дискретностью 1 с;

- время, при котором контрольная температура камеры достигает

;

- время, при котором контрольная температура камеры

достигает заданной рабочей температуры

.

Приложение С

(обязательное)

Оценка визуального различия между цветом основания и цветом исходной

или изменившейся индикаторной системы методом определения

относительной плотности отражения

С.1 Принцип

Относительную плотность отражения (определяют по ИСО 5-1) изменившегося индикатора и основания измеряют по ИСО 5-3 и ИСО 5-4, ссылки на которые обязательны.

Относительную плотность отражения рассчитывают по формулам:

![]() , (C.1)

, (C.1)![]() , (С.2)

, (С.2)

где - отраженный поток от индикатора;

- отраженный поток от основания.

Для определения класса оптической плотности с помощью спектральных характеристик необходимо описать источник света, оптические приборы и спектральную чувствительность измерительной системы.

С.2 Аппаратура

С.2.1 Испытательный аппарат для паровой обработки по приложению J.

С.2.2 Источник света

Спектральное распределение энергии падающего светового потока должно соответствовать стандартному источнику света Международной Комиссии по освещению (CIE).

Примечание - Стандартный источник света эквивалентен - "Дневной свет - облачное северное небо".

С.2.3 Фотоэлектрический отражательный фотометр, дающий с допуском 0,3% показание, пропорциональное интенсивности света, отраженного от исследуемой поверхности. Характеристики прибора должны быть следующими:

a) Геометрия оптики

Геометрия оптики должна соответствовать требованиям ИСО 5-4. Требование включает в себя освещение образца под углом от 40° до 50°, наблюдение образца по нормали (0°) и угол обзора 10°.

Размеры апертуры измерения (поля измерения) инструмента должны быть такими, чтобы индикатор или основание могли полностью заполнить всю площадь апертуры.

Если измеряемая поверхность имеет большую отражающую способность, например ламинирована пластиком, то для уменьшения ошибки измерения оптическая система должна иметь поляризационный фильтр.

b) Спектральная чувствительность

Для получения плотности отражения в видимом диапазоне спектральная чувствительность приемного датчика в сочетании со спектральными характеристиками компонентов осветительной секции должны соответствовать к.п.д. спектральной яркости фотоприемника . Произведение значения

на значение освещенности отражательного денситометра

, в единицах квадрата длины волны, определяет требуемое спектральное произведение измерительного инструмента для обеспечения сравнимости плотности в видимом диапазоне. Спектральное произведение измерительного прибора должно быть в пределах ±20% величин, приведенных в таблице С.1. Логарифмы произведений также приведены в таблице С.1.

Примечание - Эти условия предполагают, что флуоресценция в оптических элементах прибора или в образце отсутствует.

Таблица С.1 - Зависимость значения спектрального произведения отражательного фотометра от длины волны света и освещенности

Длина волны, нм | Освещенность отражательного денситометра | Спектральное произведение |

340 | 4 | |

350 | 5 | |

360 | 6 | |

370 | 8 | |

380 | 10 | |

390 | 12 | |

400 | 15 | Менее 1000 |

410 | 18 | 1322 |

420 | 21 | 1914 |

430 | 25 | 2447 |

440 | 29 | 2811 |

450 | 33 | 3090 |

460 | 38 | 3346 |

470 | 43 | 3582 |

480 | 48 | 3818 |

490 | 54 | 4041 |

500 | 60 | 4276 |

510 | 66 | 4513 |

520 | 72 | 4702 |

530 | 79 | 4825 |

540 | 86 | 4905 |

550 | 93 | 4957 |

560 | 100 | 4989 |

570 | 107 | 5000 |

580 | 114 | 4989 |

590 | 122 | 4956 |

600 | 129 | 4902 |

610 | 136 | 4827 |

620 | 144 | 4731 |

630 | 151 | 4593 |

640 | 158 | 4433 |

650 | 165 | 4238 |

660 | 172 | 4013 |

670 | 179 | 3749 |

680 | 185 | 3490 |

690 | 192 | 3188 |

700 | 198 | 2901 |

710 | 204 | 2622 |

720 | 210 | 2334 |

730 | 216 | 2041 |

740 | 222 | 1732 |

750 | 227 | 1431 |

760 | 232 | 1146 |

770 | 237 | Менее 1000 |

c) Калибровка

Примечание - Плотность отражения определяют с использованием материалов полного отражения и полного рассеяния в качестве эталонов для калибровки. Таких идеальных материалов не существует, но сигнал отклика, который теоретически мог бы быть получен от таких материалов, можно сравнить с сигналом от подходящего вторичного эталона, например, прессованного сульфата бария и полированной металлической пластины, которые затем можно использовать для калибровки денситометра.

Измерительный прибор должен быть откалиброван по стандартным образцам, предварительно откалиброванным национальной лабораторией эталонов.

Допуск на показания измерительного прибора должен быть ±3% калиброванных значений стандартного образца;

d) Фон

Во время снятия показаний плотности отражения от индикатора и его основания испытуемый образец помещают на спектрально неселективный фоновый материал, который отражает рассеянным светом и имеет плотность отражения более 1,50 (см. ИСО 5-4, приложение А).

С.3 Кондиционирование образцов

Перед испытанием образцы должны быть кондиционированы (приведены в равновесное состояние) при температуре (23±2) °С и относительной влажности (50±5)%.

Рекомендация соблюдать стандартизованные условия объясняется тем, что некоторые материалы изменяют плотность отражения в зависимости от температуры и относительной влажности.

С.4 Проведение испытаний

Индикаторная система внутри индикатора должна быть выдержана в испытательном оборудовании для обработки паром в цикле при заданной рабочей температуре индикатора. Изменение цвета индикаторного реагента должно быть однородным и соответствовать 6.1.

Определяют относительную плотность отражения индикаторного реагента на основании, на которое он нанесен, используя основание в качестве эталона отражательной способности.

Измерение проводят на трех образцах для каждой из трех партий индикаторной системы. Повторяют его в том же объеме на образцах, подвергнутых искусственному старению (см. приложения Н и I) в соответствии с 6.6.

С.5 Отчет об испытании

Отчет об испытании должен содержать по меньшей мере следующую информацию:

a) наименование и адрес производителя индикатора;

b) номера индивидуальных партий испытанных индикаторов;

c) наименование производителя, модель и серийный номер измерительного прибора;

d) данные калибровки, прослеживаемые до национального эталона;

e) график регистрации температуры в цикле обработки водяным паром, в котором испытывали индикатор;

f) среднее значение и диапазон результатов измерения относительной плотности отражения;

g) дату испытания;

h) данные об операторе, проводившем испытания.

Приложение D

(обязательное)

Подтверждение равномерного изменения цвета после обработки

насыщенным водяным паром

D.1 Испытательный аппарат

D.1.1 Испытательный аппарат для паровой обработки, соответствующий требованиям приложения J и настроенный на проведение рабочего цикла, который воспроизводимо обеспечивает удовлетворительное удаление воздуха и быстрое проникание пара в стандартный тест-пакет (см. приложение К).

D.1.2 Стандартный тест-пакет, соответствующий требованиям приложения К.

D.1.3 Датчики температуры и термометрический регистратор, соответствующие требованиям к измерительному инструменту по 4.6.

D.2 Методика испытания

D.2.1 Индикатор (для собираемого пакета - индикаторную систему в сборе с испытательной загрузкой) выдерживают в рабочем цикле обработки водяным паром с временем выдержки и температурой, указанными в 6.1.

D.2.2 По окончании рабочего цикла извлекают индикатор из аппарата и осматривают на соответствие требованиям 6.1.

D.2.3 Проводят указанное испытание с тремя индикаторами для каждой из трех производственных партий в рабочем цикле с доатмосферным удалением воздуха. Повторяют испытание с другими наборами образцов в рабочих циклах с трансатмосферным и сверхатмосферным удалением воздуха (см. таблицу 1 и приложение В).

Примечание - Испытанные образцы можно использовать в испытаниях согласно приложению С.

D.2.4 С целью подтверждения того, что рабочие циклы выполняются с заданными допусками поддержания параметров, перед и после каждой серии из трех испытаний проводят рабочий цикл со стандартным тест-пакетом с введенными в него датчиками температуры.

D.2.5 Каждую партию изделий испытывают в отдельном рабочем цикле.

Примечание - Между последовательными испытаниями дверь аппарата охлаждают, поэтому наилучшая воспроизводимость результата достигается, если операция "выгрузка-загрузка-старт" занимает одинаковое и возможно более короткое время.

Приложение Е

(обязательное)

Определение эквивалентности альтернативного индикатора Бови-Дик тесту

Е.1 Принцип

Принцип определения эквивалентности предусматривает три различных метода сравнения чувствительности альтернативного индикатора и Бови-Дик теста, выполняемого с использованием стандартного тест-пакета (см. приложение К) и термометрирования, которые при применении Бови-Дик теста дают похожие, но не одинаковые результаты. В основу этих трех методов положено создание воздушного кармана в тест-пакете, если:

a) произведен впрыск воздуха в испытательный аппарат для обработки паром;

b) некоторое количество воздуха оставлено в аппарате при его откачке;

c) обеспечено преднамеренное натекание воздуха в камеру аппарата (только для вакуумного способа удаления воздуха).

Е.2 Оборудование

Е.2.1 Испытательный аппарат для обработки паром в соответствии с приложением J.

Испытательный аппарат должен быть оборудован системой впрыска воздуха по приложению L и системой вентилей (включая обратный клапан) для обеспечения контролируемого натекания воздуха в камеру, находящуюся под давлением ниже атмосферного, а также ротаметр для измерения скорости натекания воздуха.

Е.2.2 Стандартный тест-пакет по приложению K.

Е.2.3 Измеритель-регистратор температуры по 4.6.

Регистратор должен записывать температуру не менее чем от 12 температурных датчиков. Датчики должны быть введены в камеру через переходник и фитинги.

Е.3 Методика испытаний

Е.3.1 Проводят испытание со стандартным тест-пакетом при рабочей температуре (температурах) индикатора.

Е.3.2 Удаляют оберточный материал со стандартного тест-пакета и помещают в него не менее пяти и не более десяти датчиков температуры. Один из датчиков должен быть помещен в геометрическом центре тест-пакета, другие - располагают в виде решетки вокруг геометрического центра тест-пакета для определения снижения температуры в радиусе 30 мм от центра. Помещают один датчик в заданной контрольной точке камеры для измерения контрольной температуры камеры. Вновь собирают тест-пакет согласно описанию в приложении L.

Примечания

1 Поскольку самое холодное место внутри тест-пакета не обязательно должно находиться строго в его геометрическом центре, для улучшения воспроизводимости результатов испытаний используют дополнительные датчики температуры вокруг центра пакета.

2 Для обнаружения фактического места расположения воздушного кармана в стандартном тест-пакете и оптимального расположения датчиков температуры в тест-пакете в качестве дополнительного средства может оказаться полезным использование химического индикаторного тест-листа по ИСО 11140-3 [3], помещенного в тест-пакет.

Е.3.3 Не менее двух датчиков в стандартном тест-пакете должны показать снижение температуры. Показания датчика с наименьшей температурой используют для расчета снижения температуры при режиме контрольного отказа.

Е.3.4 Для воспроизведения режима контрольного отказа при испытании индикатора используют следующие способы:

a) производят впрыск заданного объема воздуха в камеру в момент времени, указанный в приложении В. Объем воздуха и скорость впрыска должны быть определены методом подбора при предварительных пробных испытаниях;

b) обеспечивают натекание воздуха в камеру по методу, приведенному в ЕН 285, раздел 20. Скорость натекания подбирают в предварительных пробных испытаниях;

c) изменяют параметры стадии удаления воздуха. Снижение давления в отдельных импульсах и, при необходимости, количества импульсов подбирают в предварительных пробных испытаниях.

Е.3.5 При проведении испытаний изменяют расположение индикатора в камере в пределах ограничений, приведенных в инструкции по применению продукции.

Е.3.6 Выполняют испытание по три раза для каждой из трех партий, используя цикл с доатмосферным удалением воздуха. Повторяют испытания с другими наборами образцов, используя циклы с трансатмосферным и сверхатмосферным удалением воздуха (см. таблицу 1 и приложение В).

Е.3.7 Перед и после каждой серии из трех испытаний проводят соответствующий рабочий цикл с использованием стандартного тест-пакета и вложенных в него датчиков температуры с тем, чтобы подтвердить выполнение допусков в рабочих испытательных циклах.

Е.3.8 Испытание каждой из трех серий образцов, взятых из отдельной партии, должно проводиться отдельным циклом. Результаты испытаний должны повторяться в пределах допустимых отклонений, установленных для аппаратов подобного типа.

Е.3.9 После каждого испытания индикатор визуально проверяют на соответствие требованиям 6.2.

Е.3.10 Расположение всех датчиков температуры в тест-пакете (см. Е.3.2) указывают в отчете об испытаниях.

Приложение F

(обязательное)

Определение воспроизводимости режима отказа,

создаваемого в стандартном тест-пакете с помощью

систем впрыска воздуха, натекания воздуха и остаточного воздуха

F.1 Общие сведения

Настоящее испытание не допускается проводить одновременно со стандартным тест-пакетом и альтернативным индикатором, поскольку каждый из них предназначен для использования в стерилизационной камере, в которой нет никакой другой загрузки (т.е. камера пуста за исключением находящейся в ней оснастки/фурнитуры).

По этой причине необходимо создать систему, в которой можно воспроизводить заданные рабочие параметры, при которых со стандартным тест-пакетом воспроизводимо получаются требуемые результаты. Затем при тех же условиях испытывают альтернативный индикатор и определяют, соответствуют ли полученные результаты ожидаемым со стандартным тест-пакетом.

Хотя многие переменные величины рабочего цикла испытательного аппарата для паровой обработки можно измерить с большой точностью, ключевые переменные величины, такие как распределение воздуха внутри камеры и загрузки, хуже всего поддаются контролю, наименее стабильны и не могут быть одновременно измерены независимыми методами.

Проведение рабочего цикла испытаний, показывающего удовлетворительное проникание пара в стандартный тест-пакет, не представляет никаких трудностей. Непредсказуемые осложнения возможны только в случае, если в камере присутствует воздух.

Требуется статистическая база для того, чтобы на основе минимального числа циклов и подходящих средств обнаружения труднопредсказуемых факторов можно было определить приемочные критерии, описывающие рабочие циклы, предназначенные для:

- преднамеренного создания стандартного режима отказа;

- создания удовлетворительного проникновения пара.

F.2 Критерии приемки испытательных рабочих циклов

F.2.1 Общие сведения

В качестве критериев, в пределах которых должна быть регистрируемая температура внутри стандартного тест-пакета, используют описанные ниже параметры. Эти критерии должны соблюдаться в каждом проводимом рабочем цикле. Кроме того, интегрированием области между линией контрольной температуры камеры и кривой температуры внутри тест-пакета на протяжении времени выдержки можно рассчитать контрольный интегральный отказ RIF, являющийся простым инструментом сравнения циклов (см. F.2.2, перечисление j).

F.2.2 Режим контрольного отказа

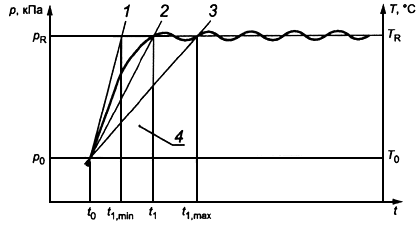

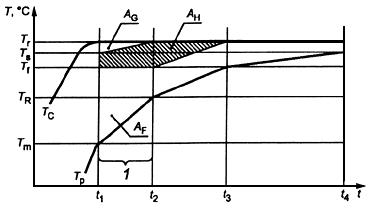

В рабочих циклах, предназначенных для проверки способности индикаторов определять неудовлетворительное проникание пара, результаты термометрирования испытательного аппарата для паровой обработки и стандартного тест-пакета должны отвечать следующим критериям (см. также рисунок F.1):

а) рабочий цикл, включая стадию подачи пара, должен отвечать требованиям приложения В;

b) время между моментом, когда давление в камере достигло заданного рабочего значения, и моментом, когда контрольная температура камеры достигла заданного значения, не должно превышать 5 с;

Примечание - В правильно функционирующем испытательном аппарате для паровой обработки любое отклонение от этого требования может быть обусловлено исключительно разницей времени отклика датчиков температуры и давления.

c) к моменту, когда контрольная температура камеры достигнет заданного значения

, температура в стандартном тест-пакете

должна выявить понижение температуры

![]() не менее 2 К;

не менее 2 К;

d) понижение температуры не менее чем на 2 К должно сохраняться в течение всего времени контрольного отказа;

e) время выравнивания в испытании должно быть 90 с;

f) понижение температуры ![]() в начале времени контрольного отказа должно быть не более 7 К;

в начале времени контрольного отказа должно быть не более 7 К;

g) понижение температуры ![]() в конце времени контрольного отказа должно быть не более 4 К;

в конце времени контрольного отказа должно быть не более 4 К;

h) понижение температуры ![]() в конце минимально допустимого времени выравнивания должно быть не более 2 К;

в конце минимально допустимого времени выравнивания должно быть не более 2 К;

i) понижение температуры ![]() в конце времени выдержки или по истечении 10 мин (в зависимости от того, что меньше) должно быть не более 1 К;

в конце времени выдержки или по истечении 10 мин (в зависимости от того, что меньше) должно быть не более 1 К;

j) интегральный контрольный отказ RIF, определяемый как площадь, ограниченная линией контрольной температуры камеры и кривой температуры внутри стандартного тест-пакета

на протяжении времени выдержки, должен быть в пределах от 120 с·К до 525 с·К в рабочих циклах с параметрами 134 °С - 3,5 мин и от 120 с·К до 1080 с·К в рабочих циклах с параметрами 121 °С - 15 мин;

k) скорость подачи пара должна быть от 100 до 250 кПа/мин.

F.2.3 Режим "без отказа"

В рабочем цикле "без отказа" все индикаторы должны показать, что рабочий цикл (т.е. проникание пара) был удовлетворительным.

В рабочих циклах, предназначенных для проверки индикаторов на их способность определять нормальное проникание пара, результаты термометрирования испытательного аппарата для обработки паром и стандартного тест-пакета должны удовлетворять следующим критериям (см. рисунок 1):

a) требования к рабочему циклу - по приложению В;

b) время между моментом, когда давление в камере достигло заданного рабочего давления, и моментом, когда контрольная температура камеры достигла заданной температуры, не должно превышать 5 с;

Примечание - В правильно функционирующем аппарате паровой обработки любое отклонение от этого требования может быть обусловлено исключительно различием времени отклика датчиков температуры и давления.

c) к моменту времени , когда контрольная температура камеры

достигла заданной температуры

, температура в стандартном тест-пакете

должна выявить понижение температуры

![]() не более 1 К;

не более 1 К;

d) к окончанию времени контрольного отказа не должно быть заметной разницы между температурой в центре тест-пакета и контрольной температуры камеры

(в пределах погрешности средств измерения).

1 - время контрольного отказа;

- заданная температура;

- минимальное значение

в момент времени

(режим "без отказа"), равное

![]() ;

;

- максимальное значение

в моменты времени

и

(режим "отказа"), равное

![]() ;

;

- минимальное значение

в момент времени

(режим "отказа"), равное

![]() ;

;

- минимальное значение

в момент времени

(режим "отказа"), равное

![]() ;

;

- температура в центре стандартного тест-пакета;

- контрольная температура камеры;

- время, при котором контрольная температура камеры достигает заданной температуры

;

- момент окончания времени контрольного отказа, равный

![]() ;

;

- момент окончания минимально допустимого времени выравнивания при испытании, равный

![]() ;

;

- окончание заданного времени выдержки;

- область, внутри которой должен быть расположен график температуры в тест-пакете

при режиме "отказа";

- область, внутри которой должен быть расположен график температуры в тест-пакете

при режиме "без отказа";

- область, внутри которой график температуры в тест-пакете

показывает, что не выполняется ни режим "отказа", ни режим "без отказа"

Рисунок F.1 - Описание режима "отказа"

F.3 Статистическая оценка воспроизводимости

F.3.1 Оценку проводят в течение двух дней по одной серии из десяти последовательных повторов рабочего цикла.

F.3.2 По диаграммам записи параметров рабочего цикла убеждаются, что каждый цикл отвечает приемочным критериям, и определяют значение интегрального контрольного отказа RIF (см. F.2.2, перечисление j).

F.3.3 Для каждой серии рассчитывают среднее значение RIF и оценивают дисперсию.

Примечание - Данные подчиняются нормальному (Гауссову) распределению. Использование -статистики показывает, что она не имеет решающего значения, поскольку испытание является помехоустойчивым.

F.3.4 Проводят проверку (проверка отношения дисперсий):

![]() (F.1)

(F.1)

со степенями свободы ![]() и

и ![]() .

.

Примечание - Стандартные таблицы составлены для однопараметрической модели, для которой

![]() и

и = 0,05; верхний предел определяют как отношение

![]() со степенями свободы

со степенями свободы ![]() и

и ![]() , а нижний предел - как отношение

, а нижний предел - как отношение ![]() со степенями свободы

со степенями свободы ![]() и

и ![]() .

.

F.3.5 Сравнивают вычисленное значение с критической областью, полученной из табличных значений

.

Примечание - Эти же стандартные таблицы можно использовать для вычисления доверительного интервала.

Приложение G

(обязательное)

Оценка изменения цвета индикатора после выдержки в сухом горячем воздухе

G.1 Аппаратура

G.1.1 Сушильный шкаф, поддерживающий стабильную температуру (140±2) °С.

Относительная влажность в шкафу в течение всего времени испытания должна быть менее 5%.

G.2 Методика

G.2.1 Общие сведения

Проводят испытания 1 и 2 по три раза с каждой из трех произведенных партий индикаторной системы.

Примечание - Допускается одновременно испытывать несколько образцов.

G.2.2 Испытание 1

G.2.2.1 Прогревают шкаф при рабочей температуре.

G.2.2.2 Помещают индикаторные системы в шкаф и выдерживают их в горячем воздухе по 6.3 и 6.4. После окончания времени выдержки извлекают образцы и рассматривают изменение цвета.

G.2.3 Испытание 2

G.2.3.1 Помещают внутрь индикатора (индикаторной системы в сборе с указанной испытательной загрузкой) температурный датчик и затем помещают собранный комплект в сушильный шкаф при температуре (140±2) °С. Определяют время прогрева индикатора до температуры 134 °С.

Примечание - Индикаторы, предназначенные для использования только при температуре 121 °С, необходимо выдержать в шкафу при (130±2) °С и определять для них время прогрева до температуры 121 °С.

G.2.3.2 Высушивают индикатор (индикаторную систему в сборе с указанной испытательной загрузкой) до постоянной массы при температуре свыше 100 °С либо при более низкой температуре с использованием осушителя.

G.2.3.3 Высушенный индикатор быстро переносят в сушильный шкаф, соблюдая меры предосторожности против увлажнения индикатора, и выдерживают его в шкафу при температуре (140±2) °С в течение времени прогрева плюс 30 мин.

Примечание - Индикаторы, предназначенные для использования только при температуре 121 °С, необходимо выдерживать в шкафу при температуре (130±2) °С.

Приложение Н

(обязательное)

Подтверждение срока годности продукции

Н.1 Испытание продукции с целью определения срока годности проводят в соответствии с утвержденной программой испытания.

Н.2 Образцы продукции должны храниться в своей обычной упаковке при максимальных температуре и относительной влажности, рекомендуемых для хранения, или при более высоких температуре и влажности. Эти параметры должны контролироваться и записываться.

Н.3 В течение всего срока хранения, а также по его завершении, продукция должна сохранять рабочие характеристики, что должно быть подтверждено проведением испытаний.

Н.4 Результаты испытания на продолжительность хранения продукции хранят не менее пяти лет с момента его завершения. После этого хранят только итоговый отчет об испытаниях в течение всего срока производства продукции.

Приложение I

(обязательное)

Ускоренное старение испытуемых образцов

I.1 Индикатор или индикаторную систему помещают в эксикатор в горизонтальном положении на перфорированную подставку выше уровня насыщенного водного раствора, поддерживающего относительную влажность примерно 80% при температуре 65 °С.

Для поддержания влажности выбирают такую соль, которая не взаимодействует с реагентом индикатора (например хлорид калия).

I.2 Для проведения испытаний на соответствие требованиям 5.1, перечисление b) и 6.1-6.6 подготавливают достаточное число образцов индикаторов или индикаторных систем.

I.3 Плотно закрывают эксикатор и помещают его в термошкаф, в котором поддерживается одинаковая температура по всему его внутреннему объему, и выдерживают в течение семи дней при температуре (65±2) °С.

Рекомендуется применять термошкаф с принудительной конвекцией и перемешиванием воздуха, осуществляемыми многолопастным центробежным вентилятором и прибором для непрерывной записи температуры.

I.4 Перед проведением испытаний индикаторную систему извлекают из индикатора и приводят ее к стандартным условиям (кондиционируют) в течение 24 ч согласно 4.2.

Приложение J

(обязательное)

Требования к испытательному аппарату для обработки паром и водяному пару

J.1 Общие требования

J.1.1 Испытательный аппарат для обработки паром должен состоять из парового стерилизатора по EN 285, предназначенного для упакованных изделий и пористой загрузки с полезным объемом камеры не менее 250 см и не более 750 см

и отвечающего дополнительным требованиям к контролю цикла, приведенным в настоящем приложении.

J.1.2 Система контроля испытательного аппарата для обработки паром должна обеспечивать его работу со стандартными испытательными циклами, перечисленными в приложении В.

J.2 Средства контроля

J.2.1 Общие требования

Средства контроля должны соответствовать ЕН 285, подпункты 6.2.1.3, 6.2.2.1-6.2.2.2.

J.2.2 Датчики индикации, контроллера и регистратора

Регистратор должен быть независимым от автоматического контроллера.

Может применяться обычная система индикации, контроля и регистрации данных. Обязательным является наличие не менее двух датчиков для каждого контролируемого параметра в каждой контролируемой точке. Кроме того, система должна быть самодиагностируемой так, чтобы выход любого измеряемого параметра за пределы допустимой погрешности (см. J.5) приводил к индикации отказа.

J.2.3 Калибровка

Оборудование для измерения температуры и давления должно быть откалибровано, а сама калибровка выполнена и документирована в соответствии с требованиями ИСО 10012-1.

Калибровка должна подтверждаться перед и после каждой серии испытаний. Серия испытаний должна включать в себя все виды испытаний, необходимых для подтверждения соответствия продукции требованиям настоящего стандарта.

Если результаты испытаний получены после удовлетворительного подтверждения калибровки, а после завершения испытаний последующая калибровка показала несоответствие испытательного оборудования допустимой погрешности, то такие результаты не могут быть использованы для подтверждения соответствия требованиям настоящего стандарта.

J.3 Контроль цикла

J.3.1 Контроль водяного пара

Должны быть предусмотрены средства, обеспечивающие поддержание заданного рабочего давления пара в камере с точностью ±2 кПа.

J.3.2 Детектор воздуха

Если имеется встроенный детектор воздуха, то в программе цикла должна быть предусмотрена возможность его отключения от управления циклом.

J.3.3 Сигнализация

Должны быть предусмотрены средства подачи сигналов для автоматического приведения в действие вспомогательного оборудования (например аппаратуры для впрыска воздуха) при достижении либо заданного значения температуры в контрольной точке камеры, либо давления, либо времени выдержки в любой момент стадии удаления воздуха или стадии подачи пара, или стадии выдержки.

J.4 Стадии рабочего цикла и предельные условия контроля

J.4.1 Стадии цикла

Автоматический контроллер должен обеспечивать выбор и настройку каждой из следующих стадий цикла:

a) вакуумирование.

Для настройки начальной стадии удаления воздуха необходимо, чтобы вакуум достигался с остаточным давлением не более 4,5 кПа;

b) удаление воздуха.

Необходимо чередование подачи пара и вакуумирования.

Диапазон давлений должен быть регулируемым для выполнения доатмосферных и сверхатмосферных пульсаций. Число пульсаций должно быть регулируемым от 0 до 8 или более;

c) подача пара.

Должна обеспечиваться до достижения заданных параметров на стадии выдержки;

d) выдержка.

Давление в течение всего времени выдержки должно поддерживаться с точностью ±2 кПа от заданного значения рабочего давления;

e) вакуумирование.

Для удаления пара (и, следовательно, прекращения реакции индикатора), а также для сушки загрузки необходимо, чтобы достигался вакуум с остаточным давлением не более 5 кПа;

f) подача воздуха.

Должно обеспечиваться приведение значения давления в камере к значению атмосферного давления.

J.4.2 Предельные условия контроля

J.4.2.1 Необходимо обеспечить воспроизводимое достижение значения заданного давления с точностью ±1 кПа в диапазоне от 4 до 16 кПа и ±2 кПа - в диапазоне от 16 до 385 кПа.

J.4.2.2 Необходимо обеспечить воспроизводимое достижение значения заданного времени выдержки с точностью ±1 с в диапазоне от 2 с до 60 мин.

J.4.2.3 Необходимо обеспечить воспроизводимое значение достижения заданной температуры с точностью ±0,5 К в диапазоне от 50 °С до 145 °С.

J.4.2.4 Скорость подъема давления на стадии подачи пара должна быть от 100 до 250 кПа/мин.

J.4.2.5 Скорость снижения давления на стадии вакуумирования должна быть регулируемой с максимальным значением 400 кПа/мин (см. приложение А).

J.5 Источник пара

J.5.1 Особое внимание должно быть уделено обеспечению того, чтобы содержание неконденсируемых газов в источнике пара, коэффициент сухости пара и значение перегрева пара находились в заданных пределах даже при максимальном потреблении пара аппаратом или любым другим потребителем пара, одновременно подключенным к тому же источнику пара. Пар должен содержать не более 3,5 объемных процента неконденсируемых газов при испытаниях по ЕН 285, пункт 24.1. Коэффициент сухости пара должен быть не менее 0,95 при испытаниях по ЕН 285, пункт 24.2. Степень перегрева, измеренная в свободном паре при атмосферном давлении, не должна превышать 25 К; а соответствие проверяют по ЕН 285, пункт 24.3.

J.5.2 Конденсат, полученный из пара, подаваемого в камеру испытательного аппарата для обработки паром, должен соответствовать следующим требованиям:

- проводимость - не более 15 мкС/см;

- значение рН - от 5 до 8.

Примечание - Значение рН допускается контролировать цветным химическим индикатором в виде бумажных полосок или раствора.

Если производитель докажет, что любая из указанных им примесей, присутствующая в паре в более высокой концентрации, не влияет на характеристики индикатора или индикаторной системы, то может быть использован пар с менее жесткими требованиями к этим примесям.

Другие взаимодействующие вещества, такие как фосфаты, хлориды, сульфаты, окислители, также должны быть указаны производителем индикатора и приведены в маркировке.

Приложение K

(обязательное)

Стандартный тест-пакет

K.1 Требования к тест-пакетам - в соответствии с ЕН 285; допуски изменены с целью улучшения воспроизводимости испытания.

K.2 Тест-пакет должен состоять из мягких хлопчатобумажных, хорошо отбеленных простыней размером примерно 900х1200 мм. Плотность нитей основы на 1 см должна быть 30±6, плотность нитей утка 27±5, плотность ткани (185±5) г/м, незаплетенные (резаные) кромки должны быть не подогнуты (окантованы).

K.3 Новые или загрязненные простыни должны быть выстираны без применения какой-либо пропитки (кондиционера).

Примечание - Пропитка может влиять на характеристики ткани и содержать летучие вещества, которые будут увеличивать содержание неконденсируемых газов в паре стерилизатора.

K.4 Простыни должны быть высушены и проветрены на воздухе при температуре от 20 °С до 30 °С и относительной влажности от 40% до 60%.

K.5 Размер сложений после проветривания простыни должен быть примерно 220х300 мм, простыни должны быть сложены в стопку и прижаты рукой так, чтобы высота стопки была равна примерно 250 мм. Упаковку необходимо завернуть в такую же ткань и перевязать лентой шириной не более 25 мм. Общая масса пакета должна быть 7,0 кг ±2% (7,0±0,14) кг (примерно 30 простыней). Затем пакет должен быть выдержан в испытательном аппарате для обработки паром в четырех последовательных циклах в соответствии с В.2. После обработки паром пакет необходимо извлечь из стерилизатора и проветрить на воздухе при температуре от 20 °С до 30 °С и относительной влажности от 40% до 60%. Затем пакет может быть использован для проведения испытаний. Между испытаниями пакет также должен быть проветрен на воздухе при температуре от 20 °С до 30 °С и относительной влажности от 40% до 60%.

Примечание - Пакеты, не используемые по назначению в течение 1 ч после приготовления, могут храниться в рабочей комнате при условии поддержания в ней температуры и влажности, указанных выше.

По мере использования простыни уплотняются. Когда масса простыней, необходимых для набора пакета высотой 250 мм, превысит 7,14 кг, простыни необходимо заменить свежими.

K.6 Перед использованием тест-пакета необходимо проконтролировать его температуру и влажность подходящим калиброванным датчиком температуры и влажности. Условия внутри тест-пакета перед испытаниями должны соответствовать указанным выше: температура от 20 °С до 30 °С и относительная влажность от 40% до 60%.

Примечание - Температуру и влажность допускается измерять погружным гигрометром.

Приложение L

(обязательное)

Система впрыска воздуха

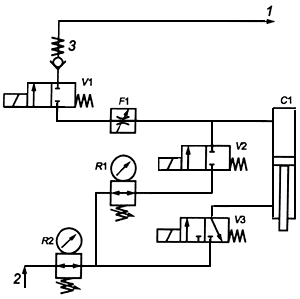

L.1 Система впрыска воздуха должна состоять из следующих частей:

a) воздушного цилиндра двустороннего действия, рассчитанного на рабочее давление до 1000 кПа;

b) подающего контура, спроектированного так, чтобы давление воздуха по одну сторону поршня поддерживалось на заданном уровне в интервале 100-1000 кПа с точностью ±10 кПа;

c) регулируемого ограничительного стопора для ограничения перемещения поршня во время подачи воздуха до заранее заданного положения с целью контроля объема подаваемого воздуха. Регулировка перемещения должна обеспечивать точность объема подаваемого воздуха ±1%;

d) приводного контура, рассчитанного на создание давления на обратной (не подающей) стороне поршня и предназначенного для впрыска порции воздуха в камеру испытательного аппарата для обработки паром с требуемой скоростью;

e) соединительного контура, соединяющего систему впрыска с испытательным аппаратом для обработки паром, включающего в себя оборудование для тонкой регулировки скорости впрыска воздуха и вентиль для перекрытия системы впрыска от испытательного аппарата для обработки паром.

Система должна быть оборудована устройством (обратным клапаном), предотвращающим выброс в нее пара из испытательного аппарата для обработки паром.

Необходимо наличие предохранительного устройства, обеспечивающего надежное отсечение подающего контура от воздушного цилиндра до момента открытия оконечного вентиля. В противном случае возможно неконтролируемое попадание воздуха в камеру испытательного аппарата для обработки паром.

Примечание - Объем подаваемого воздуха должен регулироваться изменением длины хода поршня, либо давления впрыска в цилиндре, либо того и другого одновременно.

L.2 Объем поданного воздуха при любых сочетаниях давления и длины хода поршня должен быть откалиброван методом измерения объема воды, вытесненной воздухом при атмосферном давлении.

L.3 Скорость подачи воздуха и его распределение по объему камеры необходимо валидировать и документировать с целью обеспечения требуемой воспроизводимости (см. приложение F).

L.4 На рисунке L.1 представлена примерная схема системы впрыска воздуха. Возможно применение других аналогичных схем систем впрыска.

1 - к испытательному аппарату для паровой обработки;

2 - сжатый воздух под давлением 10 бар;

3 - обратный клапан;

- цилиндр с безмасляной смазкой, например при ходе поршня 150 мм и внутреннем диаметре 50 мм впрыскиваемый объем регулируется давлением наполнения и ходом поршня;

,

- регуляторы давления (редукторы);

,

,

- электромагнитные клапаны;

- вентиль регулировки потока.

Заполнение: открыт,

и

закрыты.

Впрыск: и

открыты,

закрыт

Рисунок L.1 - Примерная схема системы впрыска воздуха

Приложение N

(справочное)

Сведения о соответствии национальных стандартов Российской Федерации

ссылочным международным стандартам

Таблица N.1

Обозначение ссылочного | Обозначение и наименование соответствующего |

ИСО 5-1:1984 | * |

ИСО 5-3:1995 | * |

ИСО 5-4:1995 | * |

ИСО 187:1990 | * |

ИСО 2248:1985 | * |

ИСО 9001:1994 | ГОСТ Р ИСО 9001-96** Системы качества. Модель обеспечения качества при проектировании, разработке, производстве, монтаже и обслуживании |

ИСО 10012-1:1992 | * |

ИСО 11140-1:1995 | ГОСТ Р ИСО 11140-1-2000 Стерилизация медицинской продукции. Химические индикаторы. Часть 1. Общие требования |

МЭК 60584-2:1982 + А 1:1989 | * |

МЭК 60751:1983 + А 1:1986 | * |

ЕН 285:1996 | ГОСТ Р 51935-2002 (ЕН 285-96) Стерилизаторы паровые большие. Общие технические требования и методы испытаний |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном центре технических регламентов и стандартов. | |

________________

** На территории Российской Федерации действует ГОСТ Р ИСО 9001-2001. - Примечание "КОДЕКС".

Библиография

[1] Bowie, J.H.<Kelsey<J.C., and Thompson, G.R., Lanset, i.p. 586 (1963) | |

[2] ИСО 11134:1994 | Стерилизация медицинской продукции. Требования к валидации и текущему контролю. Промышленная стерилизация влажным теплом |

[3] ИСО 11140-3-2000 | Стерилизация медицинской продукции. Химические индикаторы. Часть 3: Индикаторы 2-го класса к тест-листам для определения проникания пара |

Текст документа сверен по:

, 2006