ГОСТ Р ИСО 11135-2000

Группа Р26

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕДИЦИНСКИЕ ИЗДЕЛИЯ

Валидация и текущий контроль стерилизации оксидом этилена

Medical devices.

Validation and routine control of ethylene oxide sterilization

ОКС 11.080

ОКП 94 0000

Дата введения 2002-01-01

Предисловие

1 ПОДГОТОВЛЕН Ассоциацией инженеров по контролю микрозагрязнений (АСИНКОМ) и Московской медицинской академией им. И.М.Сеченова

ВНЕСЕН Техническим комитетом по стандартизации ТК 383 "Стерилизация медицинской продукции" Госстандарта России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 27 октября 2000 г. N 279-ст

3 Настоящий стандарт содержит аутентичный текст международного стандарта ИСО 11135-94 "Медицинские изделия. Валидация и текущий контроль стерилизации оксидом этилена"

4 ВВЕДЕН ВПЕРВЫЕ

Введение

В соответствии с требованиями международных стандартов при поставке стерильной продукции дополнительное микробиологическое загрязнение медицинских изделий от любых источников должно быть сведено к минимуму всеми доступными средствами. Даже при производстве изделий в стандартных условиях в соответствии с системой качества ИСО на них до стерилизации могут в малых количествах находиться микроорганизмы. Такие изделия нестерильны. Цель стерилизации состоит в том, чтобы уничтожить микробиологические контаминанты и таким образом преобразовать нестерильные изделия в стерильные.

Уничтожение микроорганизмов физическими и химическими методами, которые используются при стерилизации медицинских изделий, подчиняется экспоненциальному закону. Это означает, что неизбежно имеется конечная вероятность того, что микроорганизм может выживать независимо от степени проведенной обработки. Для конкретной обработки вероятность выживания определена количеством и типами микроорганизмов и условиями их существования до и во время обработки. Следовательно, стерильность любого изделия в ряду изделий, подвергнутых стерилизации, может выражаться только в терминах вероятности существования нестерильного изделия.

Требования к системе обеспечения качества при проектировании/разработке, изготовлении, поставке, монтаже и обслуживании даются в стандартах серии ГОСТ Р ИСО 9000, ГОСТ Р 51536*, ГОСТ Р 51537*.

________________

* На территории Российской Федерации действует ГОСТ Р ИСО 13485-2004, здесь и далее по тексту. - Примечание "КОДЕКС".

Стандарты серии ГОСТ Р ИСО 9000 определяют некоторые процессы, используемые при производстве как "специальные", где результаты не могут быть полностью проверены последующим осмотром или испытанием изделия. Стерилизация является примером такого процесса, потому что эффективность процесса не может быть проверена осмотром и испытанием продукции. По этой причине процессы стерилизации должны подвергаться валидации перед использованием, а выполнение процесса должно постоянно контролироваться. Изготовление стерильного медицинского изделия требует внимания к продукции и характеристикам упаковки, а также к методам стерилизации, оборудованию и системам управления.

Важно иметь в виду, что экспозиция в правильно валидированном и тщательно проводимом процессе стерилизации - не единственный фактор, обеспечивающий надежную гарантию стерильности продукции и соответствия ее своему назначению. Следует учитывать и другие факторы, включая микробиологический статус (биологическую нагрузку - бионагрузку) поступающего сырья и его последующее хранение, контроль за состоянием окружающей среды, в которой продукция изготовляется, собирается и упаковывается.

Настоящий стандарт содержит требования и дает руководство (приложения A-D) к валидации и текущему контролю газовой стерилизации окисью этилена. Валидация процедур стерилизации предполагает, что оборудование соответствует техническим требованиям.

Примечание - Требования обязательной части этого стандарта должны строго выполняться. Руководство, данное в приложениях, является необязательным и не рассматривается как инструкция по контролю для аудиторов.

Руководство, содержащееся в приложениях, дает объяснения методам, которые служат достижению соответствия требованиям. Цель его - помочь обеспечить единообразие понимания и выполнения настоящего стандарта. Могут использоваться и другие методы, эффективность которых в выполнении требований настоящего стандарта следует показать.

1 Область применения

1.1 Настоящий стандарт устанавливает требования и дает руководство по валидации и текущему контролю процессов стерилизации медицинских изделий оксидом этилена.

Особое внимание уделяется необходимости проведения специальных испытаний на безопасность, качество и эффективность, которые могут превышать требования 4.2 и могут быть необходимы для специальных изделий.

Примечание - Настоящий стандарт распространяется на стерилизацию медицинских изделий. Он может применяться и для другой медицинской продукции.

1.2 Настоящий стандарт не распространяется на систему обеспечения качества, которая имеет важное значение в управлении всеми стадиями процесса стерилизации.

1.3 Настоящий стандарт не определяет методы обеспечения безопасности оператора (см. ГОСТ Р МЭК 61010-2-041). Оксид этилена ядовит, горюч и взрывоопасен. В некоторых странах существуют положения, устанавливающие требования к безопасной работе с оксидом этилена и к помещениям, в которых он используется. В некоторых странах существуют регламенты, установленные законодательным порядком, на предельно допустимые уровни остаточного оксида этилена в медицинских изделиях и продукции.

1.4 Настоящий стандарт не охватывает технологию введения оксида этилена или смесей непосредственно в индивидуальную упаковку продукции, а также непрерывные процессы стерилизации.

1.5 Настоящий стандарт не устанавливает аналитические методы определения уровней остаточного оксида этилена или продуктов его реакции (см. ГОСТ Р ИСО 10993-7).

1.6 Настоящий стандарт не распространяется на изделия, на которые неблагоприятно воздействует оксид этилена или другие остаточные продукты оксида этилена, возникающие в описанных процессах.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р ИСО 9001-96 Системы качества. Модель обеспечения качества при проектировании, разработке, производстве, монтаже и обслуживании

ГОСТ Р ИСО 9002-96 Системы качества. Модель обеспечения качества при производстве, монтаже и обслуживании

ГОСТ Р ИСО 10993-7-99 Изделия медицинские. Оценка биологического действия медицинских изделий. Часть 7. Остаточное содержание окиси этилена после стерилизации

ГОСТ Р ИСО 11138-1-2000 Стерилизация медицинской продукции. Биологические индикаторы. Часть 1. Технические требования

ГОСТ Р ИСО 11138-2-2000 Стерилизация медицинской продукции. Биологические индикаторы. Часть 2. Биологические индикаторы для стерилизации оксидом этилена

ИСО 9004-94* Управление качеством и элементы системы качества. Часть 1: Руководства

_______________

* Международные стандарты - во ВНИИКИ Госстандарта России.

ГОСТ Р МЭК 61010-2-041-99 Электрооборудование для проведения измерений, управления и лабораторного использования. Часть 2-041. Частные требования к паровым автоклавам для обработки медицинских материалов и для лабораторных процессов

ГОСТ Р 51536-99 Системы качества. Изделия медицинские. Специальные требования по применению ГОСТ Р ИСО 9001-96

ГОСТ Р 51537-99 Системы качества. Изделия медицинские. Специальные требования по применению ГОСТ Р ИСО 9002-96

3 Определения

В настоящем стандарте применяются следующие термины с соответствующими определениями:

3.1 аэрация (aeration): Часть процесса стерилизации, в ходе которой оксид этилена и/или продукты его реакции десорбируются из медицинского изделия до достижения заданных предельных уровней.

Примечание - Эта процедура может быть выполнена в стерилизаторе и/или в отдельной камере либо в специальном помещении.

3.2 зона аэрации (aeration area): Камера или помещение, в котором происходит аэрация.

3.3 биологический индикатор - БИ (biological indicator - BI): Готовый к применению инокулированный носитель в первичной упаковке, обеспечивающий определенную резистентность (устойчивость) к конкретному режиму стерилизации.

3.4 калибровка (calibration): Сравнение измерительной системы или прибора неизвестной точности с измерительной системой или прибором известной точности (прослеживаемой до национального эталона) с целью обнаружения, установления соотношений, документирования или устранения регулированием любых отклонений от заданных допусков проверяемой измерительной системы или прибора.

3.5 камера (chamber): Пространство стерилизатора, в котором размещаются изделия, подлежащие стерилизации.

3.6 комиссионная проверка; аттестация установленного оборудования (commissioning; installation qualification): Получение и документальное подтверждение того, что оборудование поставлено и установлено в соответствии с техническими требованиями и функционирует с заданными параметрами при использовании в соответствии с инструкциями по эксплуатации (см. также "валидация").

3.7 кондиционирование (conditioning): Обработка продукции в рамках цикла стерилизации, но до подачи стерилизующего агента с целью достижения ею необходимой температуры и влажности. Эта часть цикла стерилизации может быть выполнена при атмосферном давлении или под вакуумом (см. также "предварительное кондиционирование").

3.8 завершение цикла (cycle completion): Момент после окончания цикла стерилизации, когда стерилизуемая загрузка готова к удалению из камеры.

3.9 время экспозиции (exposure time): Время, в течение которого в камере стерилизатора поддерживается в указанном диапазоне температура, концентрация стерилизующего агента, давление и влажность.

3.10 промывка (flushing): Операция, при которой стерилизующий агент удаляется из загрузки, а также из камеры:

a) многократной дополнительной подачей фильтрованного воздуха или инертного газа и эвакуацией из камеры или

b) непрерывной продувкой фильтрованным воздухом или инертным газом через загрузку и камеру.

3.11 инокулированный носитель (inoculated carrier): Носитель, на который было помещено определенное количество тест-микроорганизмов.

3.12 медицинское изделие (medical device): Инструмент, аппарат, прибор, материал или любой другой предмет, используемые отдельно или в сочетании, включая программное обеспечение, необходимое для их правильного применения, которые предназначены изготовителем к использованию для человека в целях:

- диагностики, профилактики, наблюдения, лечения или облегчения болезни;

- диагностики, наблюдения, лечения, облегчения или компенсации при травмах или инвалидности;

- исследования, пересадки или модификации органов или физиологических процессов;

- контроля зачатия,

и не оказывающие своего основного действия внутри или снаружи человеческого организма с помощью фармакологических, иммунологических или метаболических средств, но функционированию которых такие средства могут способствовать.

3.13 выпуск по значениям параметров (parametric release): Признание продукции стерильной, в основном, по значениям физических и/или химических параметров процесса, а не по результатам испытаний образцов или биологическим индикаторам.

3.14 аттестация эксплуатируемого оборудования (performance qualification): Оценка и документальное подтверждение того, что оборудование проверено и будет производить приемлемую продукцию, если оно эксплуатируется в соответствии с техническими требованиями (см. также "валидация").

3.15 предварительное кондиционирование (preconditioning): Обработка изделий до цикла стерилизации в специальном помещении или камере стерилизатора с целью достижения заданных значений температуры и относительной влажности (см. также "кондиционирование").

Примечание - Эта часть цикла стерилизации может быть выполнена при атмосферном давлении или под вакуумом.

3.16 зона предварительного кондиционирования (preconditioning area): Камера или помещение, в котором проводится предварительное кондиционирование.

3.17 устройство для испытания эффективности процесса (process challenge device): Объект, моделирующий самые плохие условия, создаваемые для стерилизующего агента (стерилизующих агентов), действующего (действующих) на стерилизуемые изделия.

Примечания

1 Устройство построено так, что биологический индикатор располагается в месте, наиболее трудном для проникновения стерилизующего агента. Конструкция устройства для испытания эффективности процесса зависит от характера предметов, которые должны быть стерилизованы, и методики стерилизации. Биологический индикатор не должен оказывать воздействия на устройство для испытания эффективности процесса.

2 В некоторых устройствах для испытания эффективности процесса инокулированный носитель может использоваться вместо биологического индикатора.

3.18 разработка процесса (process development): Документированная программа изучения процесса стерилизации, которая выполняется, чтобы определить, какие ограничения на него оказывают продукция/упаковка/загрузка и/или оборудование.

3.19 совместимость продукции (product compatibility): Способность процесса стерилизации получать нужные результаты без вредного влияния на продукцию.

3.20 контрольная загрузка (reference load): Определенная стерилизационная загрузка, которая представляет наиболее сложное сочетание продукции для стерилизации.

3.21 ревалидация (revalidation): Комплекс документированных процедур для подтверждения ранее проведенной валидации.

3.22 помещение (room): Ограниченная зона, где одновременно может быть помещено большее количество продукции, чем в стерилизаторе (стерилизаторах) единовременно.

3.23 стадия введения стерилизующего агента (sterilant injection stage): Стадия, начинающаяся с момента первого введения стерилизующего агента в камеру и всегда оканчивающаяся, когда необходимое давление достигнуто.

3.24 время введения стерилизующего агента (sterilant injection time): Продолжительность стадии введения стерилизующего агента.

3.25 время удаления стерилизующего агента (sterilant removal time): Часть цикла стерилизации, когда стерилизующий агент удаляется из камеры и из стерилизуемой продукции, но необязательно полностью десорбирует из отдельных видов продукций (см. также "аэрация").

3.26 стерильность (sterility): Отсутствие жизнеспособных микроорганизмов (см. "стерилизация"),

Примечание - На практике невозможно доказать абсолютное отсутствие микроорганизмов.

3.27 стерильный (sterile): He содержащий жизнеспособных микроорганизмов.

3.28 стерилизация (sterilization): Валидированный процесс для освобождения продукции от жизнеспособных микроорганизмов.

Примечание - Природа гибели микроорганизмов в процессе стерилизации описывается экспоненциальной функцией. Поэтому можно говорить только о вероятности присутствия микроорганизмов на любой, отдельно взятой единице продукции. Вероятность может быть очень малой, но она никогда не может равняться нулю. Вероятность может быть выражена в виде уровня обеспечения стерильности (УС).

3.29 уровень обеспечения стерильности - УС (sterility assurance level - SAL): Вероятность наличия жизнеспособного микроорганизма на единице продукции после стерилизации.

Примечание - Уровень стерильности обычно выражается как 10.

3.30 цикл стерилизации (sterilization cycle): Обработка в герметичной камере, включающая удаление воздуха, кондиционирование (при использовании), введение стерилизующего агента, выдержку в оксиде этилена, удаление оксида этилена и промывку (при использовании).

3.31 стерилизуемая загрузка (sterilization load): Предметы, которые должны стерилизоваться одновременно в одной и той же камере стерилизатора.

Примечание - Стерилизуемая загрузка может включать больше чем одну производственную серию или партию.

3.32 процесс стерилизации (sterilization process): Все стадии, которые требуются, чтобы выполнить стерилизацию, включая предварительное кондиционирование (если используется), цикл стерилизации и аэрацию.

3.33 полезный объем камеры стерилизатора (usable sterilizer chamber volume): Место внутри камеры стерилизатора, которое не ограничено фиксированными или съемными частями (поддонами и т.д.) и которое является, следовательно, доступным для размещения загрузки. Оно определяется высотой, шириной и глубиной.

3.34 валидация (validation): Документированная процедура получения, протоколирования и интерпретации результатов, необходимых для демонстрации того, что процесс неизменно дает продукцию, соответствующую определенным техническим требованиям.

Примечание - Валидация рассматривается как единый процесс, который состоит из комиссионной проверки и аттестации эксплуатируемого оборудования. Соотношения между этими понятиями показаны ниже.

Валидация | |||||||

Комиссионная проверка | Аттестация эксплуатируемого оборудования | ||||||

Аттестация эксплуатируемого оборудования по физическим характеристикам | Аттестация эксплуатируемого оборудования по микробиологическим характеристикам | ||||||

4 Основные положения

Подлежащие стерилизации медицинские изделия должны быть изготовлены в условиях, гарантирующих, что их бионагрузка будет всегда низкой. Для выполнения этого требования необходимо использовать систему качества, соответствующую ГОСТ Р ИСО 9001 *или ГОСТ Р ИСО 9002*.

_______________

* На территории Российской Федерации действует ГОСТ Р ИСО 9001-2001, здесь и далее по тексту. - Примечание "КОДЕКС".

Документированные процедуры и инструкции, требуемые согласно настоящему стандарту, следует эффективно внедрять в соответствии с требованиями ГОСТ Р ИСО 9001, ГОСТ Р ИСО 9002, ГОСТ Р 51536 и ГОСТ Р 51537.

4.1 Персонал

Должен быть назначен квалифицированный персонал, ответственный за обслуживание оборудования (4.4.1), проведение валидации, текущий контроль процесса стерилизации оксидом этилена и выпуск продукции в соответствии с ГОСТ Р ИСО 9001 или ГОСТ Р ИСО 9002.

4.2 Разработка процесса стерилизации и совместимость продукции

4.2.1 До введения новых или претерпевших изменения видов продукции, упаковки, способа загрузки или процесса стерилизации подлежащий валидации процесс стерилизации должен быть охарактеризован и документирован. Чтобы выполнить это требование, следует использовать аналогичную ранее валидированную продукцию, упаковку и загрузку, продемонстрировав их эквивалентность. Любая демонстрация эквивалентности должна быть документирована.

4.2.2 Продукция и упаковка должны обеспечивать легкое удаление воздуха и проникание оксида этилена и пара. Следует определить место в продукции, в котором наиболее трудно достичь стерильности.

4.2.3 Должно быть показано, что установленный процесс стерилизации не нарушает функциональных свойств продукции и ее упаковки.

4.2.4 Если должна допускаться повторная стерилизация, то следует оценить последствия ее проведения.

4.3 Процесс стерилизации

Процесс стерилизации должен включать предварительное кондиционирование и/или кондиционирование, цикл стерилизации и аэрацию.

4.3.1 Предварительное кондиционирование и/или кондиционирование

Предварительное кондиционирование и/или кондиционирование выполняется в течение определенного периода времени, чтобы довести температуру и относительную влажность в загрузке до заданного значения (см. 3.1).

Влажность во время кондиционирования должна создаваться подачей пара в стерилизатор.

4.3.2 Цикл стерилизации

Цикл стерилизации должен включать:

a) удаление воздуха;

b) кондиционирование (если используется);

c) введение стерилизующего агента;

d) поддержание указанных условий во время цикла стерилизации;

e) удаление стерилизующего агента;

f) промывку камеры стерилизатора;

g) выравнивание давления воздуха в камере с атмосферным давлением.

4.3.3 Аэрация

Для обеспечения аэрации изделие должно находиться при определенных условиях в течение определенного периода (см. также 5.3.4).

Аэрация может быть выполнена в стерилизаторе и/или в отдельной камере или помещении.

4.4 Оборудование

4.4.1 Следует документально оформить технические требования к оборудованию, которое используется для стерилизации оксидом этилена, включая зону предварительного кондиционирования.

Примечание - Такие технические требования к конструкции стерилизатора могут быть установлены местными или международными органами или соответствующей организацией по стандартизации.

4.4.2 Условия хранения стерилизующего агента до и во время использования должны гарантировать, что его качество и состав остаются соответствующими техническим требованиям.

4.5 Калибровка

Должна быть создана, документирована и поддерживаться в рабочем состоянии эффективная система калибровки всех управляющих, показывающих и регистрирующих приборов, используемых для валидации и текущего контроля процесса стерилизации. Эта система должна соответствовать требованиям ГОСТ Р ИСО 9001 или ГОСТ Р ИСО 9002.

4.6 Техническое обслуживание

4.6.1 Должна быть организована плановая система технического обслуживания в соответствии с письменными инструкциями. Должны быть определены и документированы содержание и периодичность каждой работы по техническому обслуживанию.

4.6.2 Оборудование (4.4.1) не должно использоваться для обработки медицинских изделий до завершения и документального оформления всех работ по техническому обслуживанию.

4.6.3 Документация по техническому обслуживанию должна храниться в соответствии с ГОСТ Р ИСО 9001 или ГОСТ Р ИСО 9002.

4.6.4 Порядок обслуживания, процедуры обслуживания и документация по обслуживанию должны периодически контролироваться уполномоченным лицом (4.1).

5 Валидация

5.1 Общие положения

Процедуры валидации должны быть документированы, а валидационные документы должны храниться в соответствии с ГОСТ Р ИСО 9001 или ГОСТ Р ИСО 9002.

5.2 Комиссионная проверка

5.2.1 Процедура комиссионной проверки должна показать, что технические требования к оборудованию для предварительного кондиционирования (если используется), оборудованию для стерилизации и оборудованию для аэрации выполнены.

5.2.2 Комиссионная проверка должна начинаться с калибровки всей управляющей, показывающей и регистрирующей аппаратуры процесса стерилизации.

5.3 Аттестация эксплуатируемого оборудования по физическим характеристикам

5.3.1 Аттестация эксплуатируемого оборудования по физическим характеристикам должна выполняться при введении новых или претерпевших изменение изделий, упаковки, способа загрузки, оборудования или параметров процесса, если эквивалентность с ранее валидированными изделием, упаковкой или способом загрузки не демонстрировалась. Демонстрация эквивалентности должна быть документирована.

5.3.2 Изделие, используемое для аттестации эксплуатируемого оборудования по физическим характеристикам, должно быть упаковано так же, как оно будет упаковываться при стерилизации.

5.3.3 Максимальное время, прошедшее между завершением предварительного кондиционирования (если применяется) и началом цикла стерилизации должно быть установлено и документировано.

5.3.4 Аттестация эксплуатируемого оборудования по физическим характеристикам должна демонстрировать:

a) что по окончанию установленного времени предварительного кондиционирования стерилизационная загрузка находится в пределах значений температуры и влажности, указанных в технических требованиях на предварительное кондиционирование;

b) зависимость между влажностью и увеличением давления поступления пара;

c) что поступление стерилизующего агента в камеру со стерилизуемой загрузкой производится в пределах значений температуры и влажности, указанных в технических требованиях на процесс стерилизации;

d) что газообразный стерилизующий агент поступает в камеру стерилизатора;

e) что температура, влажность и другие параметры (там, где они используются) находятся в пределах значений, указанных в технических требованиях на процесс стерилизации;

f) что физические условия, установленные для стерилизуемой загрузки, поддерживаются в течение всего времени экспозиции;

g) что в течение аэрации стерилизуемая загрузка находится в пределах установленного диапазона температуры.

5.3.5 После аэрации в соответствии с документированными методиками должны быть определены уровни остаточного оксида этилена и/или продуктов его реакции, чтобы показать, что эти уровни после аэрации ниже установленных пределов.

5.4 Аттестация эксплуатируемого оборудования по микробиологическим характеристикам

5.4.1 Аттестация эксплуатируемого оборудования по микробиологическим характеристикам должна выполняться при введении новых или претерпевших изменения изделий, упаковки, способа загрузки, оборудования или параметров процесса, если эквивалентность с ранее валидированными изделием, упаковкой или способом загрузки не демонстрировалась. Демонстрация эквивалентности должна быть документирована.

5.4.2 Соответствие биологических индикаторов должно быть установлено и документировано.

5.4.3 Изделие, используемое для микробиологической оценки работы оборудования, должно быть упаковано так же, как и для стерилизации.

5.4.4 Аттестация эксплуатируемого оборудования по микробиологическим характеристикам должна демонстрировать эквивалентность процесса для стерилизации изделий инактивацией биологических индикаторов в соответствии с ГОСТ Р ИСО 11138-1.

Эти индикаторы должны быть помещены в характерные места по всему объему стерилизуемой загрузки при условии выбора параметров цикла, приводящих к меньшей летальности, чем в обычной эксплуатации с тем, чтобы при применении указанного цикла стерилизации достигалась гарантия стерильности.

5.4.5 Если устройство для испытания эффективности процесса, моделирующее изделие, должно использоваться при текущем контроле в комбинации с индикаторами для стерилизации оксидом этилена, то должно быть показано соответствие этого устройства своему назначению.

5.4.6 Индикаторы для стерилизации оксидом этилена должны быть помещены в стерилизуемую загрузку до предварительного кондиционирования (если оно используется) и оставаться там в течение цикла стерилизации.

5.4.7 Бионагрузка изделия должна быть установлена и документирована.

5.5 Свидетельство о валидации

5.5.1 Валидационный протокол (отчет) должен быть документирован. Данные должны быть подписаны лицами, ответственными за подготовку, рассмотрение и утверждение протокола. Валидационный протокол должен храниться согласно ГОСТ Р ИСО 9001 или ГОСТ Р ИСО 9002.

5.5.2 Валидационный протокол должен включать изделие, для которого проводится валидация, или ссылку на него и документированные технические требования к процессу стерилизации оксидом этилена. Валидационный протокол должен также включать следующие параметры и допуски на них:

5.5.2.1 Предварительное кондиционирование (если используется):

a) время, температура, влажность;

b) минимальная температура изделия, допустимая для начала предварительного кондиционирования;

c) способ и разделение изделий в зоне предварительного кондиционирования;

d) температура и влажность стерилизуемой загрузки;

e) максимальное время между окончанием предварительного кондиционирования и началом цикла стерилизации.

5.5.2.2 Кондиционирование, если используется (4.3.1):

a) начальный уровень вакуума (если используется) и время, за которое он достигается;

b) время выдержки под вакуумом;

c) время, температура, давление и влажность;

d) температура и влажность стерилизуемой загрузки.

5.5.2.3 Стерилизация:

a) повышение давления во время подачи стерилизующего агента, время подачи стерилизующего агента и конечное давление;

b) концентрация оксида этилена, определенная независимо от увеличения давления с использованием, по крайней мере, одного из следующих факторов:

1) масса используемого стерилизующего агента,

2) объем используемого стерилизующего агента,

3) прямой анализ газа в камере стерилизатора;

c) температура в камере стерилизатора;

d) время воздействия стерилизующего агента (экспозиция);

e) температура стерилизуемой продукции.

5.5.2.4 Аэрация:

a) время и температура;

b) изменение давления в камере и/или помещении для аэрации (если оно изменяется) (см. 4.3.3);

c) кратность обмена воздуха или другого газа;

d) температура аэрируемой продукции;

e) способ загрузки и разделение изделий в камере или помещении для аэрации.

5.6 Ревалидация

5.6.1 Валидация и данные любой последующей ревалидации должны пересматриваться, по крайней мере, ежегодно, при этом объем ревалидационных исследований должен быть определен и документирован. Методики проверки валидации и ревалидации должны быть документированы, а ревалидационные отчеты должны сохраняться.

5.6.2 Ревалидационный отчет должен быть документирован. Отчет должен быть подписан тем же самым уполномоченным, который готовил, проверял и принимал первоначальный валидационный отчет (5.5).

6 Управление процессом и контроль

6.1 Чтобы показать, что технические требования к процессу стерилизации были выполнены, следует документировать и сохранять данные для каждого цикла стерилизации. Эти данные должны включать:

a) температуру и влажность в зоне предварительного кондиционирования (если используется), измеренную и зарегистрированную в месте, где наиболее трудно достичь значений заданных параметров;

b) время начала и окончания предварительного кондиционирования (если используется) для каждой стерилизуемой загрузки;

c) время начала цикла стерилизации стерилизуемой загрузки;

d) температуру и давление в камере в течение цикла стерилизации, измеренные в характерных точках камеры;

e) подтверждение того, что газообразный стерилизующий агент был подан в камеру стерилизатора;

f) количество используемого оксида этилена или концентрацию оксида этилена в камере;

g) время экспозиции;

h) время, температуру, изменение давления (если меняется) и/или кратность воздухообмена (если используется) во время аэрации;

i) результаты испытания индикаторов для стерилизации оксидом этилена (6.3).

6.2 Все отчеты должны храниться в соответствии с ГОСТ Р ИСО 9001 или ГОСТ Р ИСО 9002.

6.3 Индикаторы для стерилизации оксидом этилена, регенеративная среда и условия культивирования, которые обычно используются при контроле процесса стерилизации, должны соответствовать ГОСТ Р ИСО 11138-1 и ГОСТ Р ИСО 11138-2.

6.4 Следует проводить оценку бионагрузки через определенные интервалы.

7 Выпуск продукции

7.1 Обычный выпуск продукции

7.1.1 Следует документировать критерии, используемые для каждой стерилизуемой загрузки, по которым оценивается процесс стерилизации. Эти критерии должны включать:

a) соответствие требованиям к физическим параметрам цикла;

b) отсутствие роста тест-микроорганизмов на индикаторах для стерилизации оксидом этилена после инкубации (6.3).

7.1.2 Продукция должна быть признана негодной и с ней должны производиться действия в соответствии с ГОСТ Р ИСО 9001 или ГОСТ Р ИСО 9002, если:

a) физический параметр цикла находится вне установленных документами пределов или

b) любая культура обработанного биологического индикатора показывает рост тест-микроорганизмов.

7.2 Выпуск по значениям параметров

Примечание - Настоящий пункт добавляет и/или изменяет требования разделов 4-6 и пункта 7.1, когда используется выпуск по значениям параметров.

7.2.1 Аттестация эксплуатируемого оборудования по микробиологическим характеристикам

В дополнение к 5.4 дается следующее требование: аттестация эксплуатируемого оборудования по микробиологическим характеристикам должна быть выполнена определением летальности цикла методом А (7.2.1.1) или методом В (7.2.1.2).

Если для этого процесса стерилизации используются другие стерилизационные камеры, которые дают те же самые параметры процесса, они должны быть подвергнуты полной аттестации в эксплуатации по физическим характеристикам либо:

a) тем же методом, как и первоначальная камера или

b) используя уменьшенный объем аттестации эксплуатируемого оборудования по микробиологическим характеристикам, который достаточен для подтверждения требуемого уровня летальности цикла.

7.2.1.1 Метод А: построение кривой выживаемости

Летальность цикла стерилизации определяется построением кривой выживаемости с использованием прямого счета выживших микроорганизмов.

На кривой выживаемости должно быть не менее пяти точек, соответствующих ступенчатому повышению времени воздействия оксидом этилена, при этом все другие параметры остаются постоянными. Должна быть определена инициальная контаминация биологических индикаторов (в нулевой точке времени на кривой выживаемости), которые были подвергнуты всем стадиям цикла, кроме воздействия оксидом этилена.

Данные позволяют вычислить время воздействия оксидом этилена, необходимое для того, чтобы достичь определенной вероятности выживания тест-микроорганизма.

7.2.1.2 Метод В: метод отрицательной доли

Индикаторы для стерилизации оксидом этилена должны быть подвергнуты воздействию оксидом этилена при ступенчатом увеличении времени экспозиции, при этом все остальные параметры должны оставаться постоянными. После воздействия оксидом этилена образцы подвергаются испытанию прямым посевом в соответствующую питательную среду. Ведется подсчет образцов, показавших отсутствие роста после инкубации. Эксперимент должен охватывать не менее семи отрезков времени воздействия оксидом этилена, в которых имеется:

a) не менее одного набора, где все проведенные образцы показывают рост;

b) не менее четырех наборов, где есть доля образцов, показывающих рост (счетная область);

c) не менее двух наборов образцов, где рост не наблюдается.

Величина может быть рассчитана, исходя из полученных результатов с использованием метода, описанного в В.7. На основании величины

может быть рассчитано время воздействия оксида этилена, необходимое для достижения установленной вероятности выживания тест-микроорганизма.

7.2.2 Свидетельство о валидации

Требование, указанное в 5.5.2, заменено следующим: валидационный протокол должен содержать документированные технические требования к процессу стерилизации оксидом этилена или ссылаться на них. Эти требования должны включать описание конфигурации загрузки камеры, а также значения следующих параметров и допуски на них.

7.2.2.1 Предварительное кондиционирование, если используется (4.3.1):

a) время, температура и влажность;

b) минимальная температура продукции, разрешенная для того, чтобы начать предварительное кондиционирование;

c) способ загрузки и разделение продукции в зоне предварительного кондиционирования;

d) температура и влажность каждой стерилизуемой загрузки;

e) максимальное время между окончанием предварительного кондиционирования и началом цикла стерилизации.

7.2.2.2 Кондиционирование, если используется (4.3.1):

a) начальный уровень вакуума и время, принятое для его достижения;

b) время выдержки под вакуумом;

c) время, температура, давление, влажность;

d) температура и влажность каждой стерилизуемой загрузки.

7.2.2.3 Стерилизация:

a) повышение давления во время подачи стерилизующего агента, время подачи стерилизующего агента и конечное давление;

b) концентрация оксида этилена, определенная на основании прямого анализа атмосферы камеры;

c) температура камеры;

d) температура стерилизуемой загрузки;

e) количество подач стерилизующего агента в течение времени экспозиции (когда применяется);

f) время экспозиции.

7.2.2.4 Аэрация:

а) время и температура;

b) изменение давления в камере или в помещении для аэрации (если оно изменяется);

c) кратность обмена воздуха или другого газа;

d) температура стерилизуемой загрузки.

7.2.3 Ревалидация

Приводится следующее требование в дополнение к тем, что даны в 5.6.

Ревалидация процесса стерилизации должна включать повторную аттестацию эксплуатируемого оборудования по микробиологическим характеристикам.

7.2.4 Текущий контроль и управление

Требование, указанное в 6.1, заменено следующим.

Данные о каждом цикле стерилизации должны быть зарегистрированы и сохранены для подтверждения того, что все технические требования к процессу стерилизации были выполнены. Эти данные должны включать, по крайней мере, следующую информацию:

a) температуру и влажность в зоне предварительного кондиционирования (если оно используется) в местах, где наиболее трудно достичь заданных параметров;

b) температуру в стерилизуемой загрузке во время предварительного кондиционирования;

c) время начала и окончания предварительного кондиционирования (если используется) для каждой стерилизуемой загрузки;

d) время начала цикла для каждой стерилизуемой загрузки;

e) время, прошедшее между окончанием предварительного кондиционирования и началом цикла стерилизации;

f) температуру в стерилизуемой загрузке во время цикла стерилизации;

g) влажность во время кондиционирования (если используется), определенная прямым измерением;

h) давление в камере во время цикла стерилизации;

i) температуру в камере, как минимум, в двух точках;

j) подтверждение того, что газообразный стерилизующий агент был подан в камеру стерилизатора;

k) концентрацию оксида этилена в камере, определенную аналитическим методом;

l) время стерилизационной выдержки;

m) время, температуру, изменение давления (если какой-либо параметр изменяется) или (если используется) действие системы принудительной вентиляции во время аэрации;

n) подтверждение того, что система циркуляции (при наличии) работала во время цикла стерилизации.

Требование 6.3 не применяется, когда используется заключение по значениям параметров.

Требования, указанные в 6.2 и 6.4, применяются.

7.2.5 Выпуск продукции

Требование 7.1 не применяется, если используется выпуск по значениям параметров.

Продукция должна быть признана негодной, и последующие действия с ней должны проводиться в соответствии с ГОСТ Р ИСО 9001, если физические параметры цикла находятся вне установленных документами допустимых отклонений.

ПРИЛОЖЕНИЕ А

(справочное)

Общие аспекты стерилизации

При стерилизации оксидом этилена необходимо обращать внимание на следующие общие аспекты.

Примечание - Разделы настоящего стандарта, к которым относятся рекомендации этих приложений, обозначены номером пункта в квадратных скобках.

А.1 Персонал

Уровень квалификации, обучения и опыта персонала зависит от выполняемой работы. Общее руководство по обучению как части полной системы обеспечения качества дается в ИСО 9004.

Персонал должен пройти обучение и иметь необходимую квалификацию, если он выполняет следующие функции:

a) микробиологический контроль;

b) монтаж оборудования;

c) техническое обслуживание оборудования;

d) аттестацию эксплуатируемого оборудования по физическим характеристикам;

e) текущую эксплуатацию стерилизатора;

f) калибровку;

g) разработку процесса;

h) разработку технических требований к оборудованию, или осуществлять другие необходимые функции.

А.2 Разработка процесса стерилизации и совместимость изделия [4.2]

А.2.1 При разработке процесса стерилизации для конкретного медицинского изделия необходимо установить режим, который является эффективным и совместимым с медицинским изделием. Поэтому начальные исследования на совместимость продукции вместе с экспериментальным определением соответствия требованиям и/или оптимизацией процесса стерилизации могут проводиться на стадии разработки изделия.

Примечание - Требования к системе качества, которые распространяются на проектирование медицинских изделий, определены в ГОСТ Р ИСО 9001.

А.2.2 Во время процесса стерилизации оксидом этилена изделия могут быть подвергнуты воздействию окружающей среды, например вакуума и перепадов давления, высокой температуры и изменения влажности. Продукция может также реагировать с оксидом этилена и/или используемыми газами-разбавителями. Конструкция изделия должна гарантировать сохранность функциональных характеристик безопасности после воздействия неблагоприятных факторов стерилизации. Кроме того, высокая влажность и перепады давления могут повлиять на герметичность упаковки и нарушить ее целостность.

А.2.3 При выборе процесса стерилизации, который должен использоваться для медицинских изделий, необходимо учитывать все факторы, которые влияют на эффективность процесса. Должно быть принято во внимание следующее:

a) наличие оборудования для стерилизации;

b) режимы, которые могут быть осуществлены на имеющемся в наличии оборудовании;

c) процессы стерилизации, уже используемые для другой продукции;

d) требования к уровням остаточного оксида этилена и/или продуктов его реакции;

e) результаты экспериментальной отработки процесса (см. А.2.4).

А.2.4 Разработка процесса может включать несколько элементов:

a) определение необходимого времени для достижения заданных температуры и влажности во время предварительного кондиционирования (если предварительное кондиционирование должно использоваться);

b) определение пределов изменения параметров процесса стерилизации (4.3 и А.3);

c) оценку бионагрузки на продукцию, по которой (бионагрузка) должна определяться эффективность цикла стерилизации, а также должна быть подтверждена целесообразность использования биологического индикатора для аттестации оборудования и текущего контроля;

d) определение минимального времени аэрации при заданных условиях дегазации так, чтобы уровень оксида этилена и/или продуктов ее реакции был в пределах или ниже уровней, установленных в ГОСТ Р ИСО 10993-7.

После выполнения этих действий процесс стерилизации будет разработан. Соответствие этого процесса стерилизации требованиям демонстрируется при выполнении аттестационных исследований эксплуатируемого оборудования (5.3 и В.3, 5.4 и В.4).

А.3 Процесс стерилизации [4.3]

А.3.1 Предварительное кондиционирование и/или кондиционирование [4.3.1]

А.3.1.1 На устойчивость микроорганизмов к инактивации оксидом этилена влияет содержание в них влаги. По этой причине в обычной практике ведется контроль и управление влажностью атмосферы, в которой выдерживается продукция для того, чтобы приблизить содержание влаги в микроорганизмах к местным условиям. Перед началом цикла стерилизации изделия обычно выдерживаются в условиях определенной температуры и влажности. Такое предварительное кондиционирование может уменьшить продолжительность цикла стерилизации.

Зоны предварительного кондиционирования должны быть отделены от зон стерилизации, сборки и упаковки.

Предварительное кондиционирование можно проводить в камере стерилизатора до стерилизации, но оно не является частью цикла стерилизации. Оно может быть выполнено и в отдельной зоне предварительного кондиционирования. Обычно для этой цели используют отдельное помещение. Зона предварительного кондиционирования должна быть приспособлена к проведению очистки и иметь прочную отделку.

Проектирование и строительство зоны предварительного кондиционирования должны обеспечивать возможность разделения и идентификации различных стерилизуемых загрузок и устройства для управления входом и выходом продукции и персонала. Зона предварительного кондиционирования должна быть расположена рядом со стерилизатором, чтобы как можно быстрее помещать изделие в стерилизатор после предварительного кондиционирования. Рекомендуется, чтобы в зоне предварительного кондиционирования обеспечивалась свободная циркуляция воздуха вокруг стерилизуемой загрузки и по всей зоне.

А.3.1.2 Время, в течение которого двери зоны предварительного кондиционирования остаются открытыми, должно быть ограничено. Если для доступа персонала используются отдельные двери, они должны закрываться автоматически. Необходимо обеспечить оповещение оператора, если двери оставлены открытыми. Это можно сделать, используя звуковую или световую сигнализацию в случае, если двери остаются открытыми дольше разрешенного времени.

А.3.1.3 Увлажнение путем введения водяного пара предпочтительнее (см. 4.3.1), так как увлажнители, которые распыляют холодную воду в виде аэрозоля (например, увлажнители с вращающимся диском и распылителями), могут являться потенциальными источниками микробного загрязнения. Там, где увлажнение во время предварительного кондиционирования не может быть выполнено введением водяного пара, следует предусмотреть проведение одновременного микробиологического контроля оборудования и поступающей воды, чтобы предотвратить дополнительное загрязнение изделия. Качество пара, используемого для паровых стерилизаторов (EN 285, разработанный CEN/TC 102), подходит для увлажнения во время предварительного кондиционирования и кондиционирования.

Обычно для увлажнения загрузки в камере поддерживается относительная влажность более 30%. Специфицируемая относительная влажность зависит от продукции, которая подлежит стерилизации. Необходимо учитывать возможность повреждения продукции и упаковки при повышенной влажности.

Нагревание и увлажнение продукции используются для достижения воспроизводимых температуры продукции и содержания влаги в ней до воздействия газа. Опытным путем определяется минимальное время, необходимое для достижения продукцией требуемого состояния. Там, где необходимо, следует определять максимальное время между извлечением загрузки из зоны предварительного кондиционирования и началом цикла стерилизации. В обычной практике это время не превышает 60 мин.

A.3.1.4 Температура и влажность в зоне предварительного кондиционирования должны быть такими, что температура и влажность стерилизуемой загрузки, помещаемой в стерилизатор, не были настолько низкими, чтобы имела место конденсация влаги и непозволительно долгий нагрев, и не были настолько высокими, чтобы температурный режим цикла стерилизации был нарушен.

В конце предварительного кондиционирования измеренные температура и влажность в стерилизуемой загрузке не должны отклоняться от заданных значений: температуры более чем на ±5 °С и влажности более чем на ±15%. Реальные диапазоны изменения температуры и влажности должны демонстрироваться во время аттестации эксплуатируемого оборудования по физическим характеристикам (5.3 и В.3).

А.3.2 Цикл стерилизации [4.3.2]

А.3.2.1 Нужно учитывать следующие физические характеристики процесса стерилизации:

a) глубину и скорость достижения вакуума;

b) оценку утечки из камеры (выполняется с использованием вакуума при работе под давлением ниже атмосферного или давления и вакуума при работе под давлением выше атмосферного);

c) во время стадии кондиционирования повышение давления при введении пара;

d) зависимость между повышением давления и скоростью достижения заданного давления во время подачи стерилизующего агента и показаниями приборов, предназначенных для контроля концентрации оксида этилена;

e) глубину и скорость достижения вакуума при удалении стерилизующего агента;

f) повышение давления и скорость достижения давления во время подачи воздуха (или любого другого газа, используемого на этой стадии цикла стерилизации);

g) число повторений во времени последних двух стадий и любые изменения в последующих повторениях.

А.3.2.2 Чтобы обеспечить равномерность распределения оксида этилена по всей камере стерилизатора и по всей стерилизуемой загрузке, необходимо управлять остаточным содержанием воздуха в камере до подачи стерилизующего агента, потому что оксид этилена и воздух не смешиваются хорошо в статических условиях. Глубокое удаление воздуха используют обычно там, где применяют чистый оксид этилена или огнеопасные газовые смеси. Для изделий, которые не могут выдерживать глубокий вакуум, обычно используются в качестве стерилизующего агента смеси оксид этилена/невоспламеняющийся разбавитель. Обычно для удаления воздуха используется вакуумирование, но для этого может использоваться также и вытеснение газа при условии соблюдения специальных мер безопасности и валидации условий удаления, необходимых для того, чтобы установить требуемую концентрацию газа.

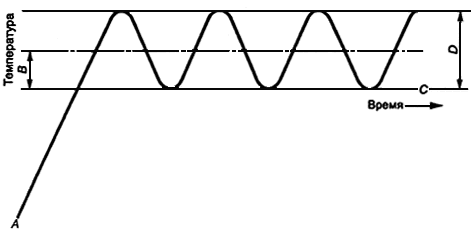

Зарегистрированное колебание температуры в пустой камере, заполненной газом, должно быть не более ±3 °С в течение всего времени экспозиции. Стерилизуемая загрузка должна достигать минимального значения заданной температуры, а колебание температуры по всему объему загруженной продукции должно быть меньше или равно 10 °С в любой заданный момент в течение воздействия стерилизующего агента.

А.3.3 Аэрация [4.3.3]

Остатки оксида этилена и его продуктов реакции могут быть опасны. Для изготовителя важно знать возможное содержание остаточного оксида этилена в продукции. На эффективность аэрации влияют температура, время пребывания, принудительная циркуляция воздуха, способы загрузки продукции и упаковочных материалов. Аэрация может быть проведена в камере стерилизатора, в отдельной зоне или обоих местах.

А.4 Оборудование [4.4]

А.4.1 Склады для хранения баллонов, резервуаров-хранилищ или контейнеров с оксидом этилена или со стерилизующими смесями должны обеспечивать безопасное хранение и быть хорошо проветриваемыми.

Примечание - В некоторых странах существуют специальные инструкции по хранению оксида этилена.

Помещения (зоны), где возможны колебания температуры большие, чем рекомендуются поставщиком хранилища (танка) оксида этилена, следует оборудовать системами регулирования температуры.

Если стерилизатор снабжается оксидом этилена из резервуара-хранилища, который периодически заполняется, последний должен быть оборудован системой для отбора анализов и средствами для полного удаления оксида этилена и очистки в случае загрязнения или чрезмерного накопления полимеров.

А.4.2 Независимый контроль влажности во время стадии кондиционирования в цикле стерилизации является предпочтительным. Другие методы измерения влажности в стерилизаторе включают оценку ее значения путем контроля за повышением давления во время подачи пара в камеру. К использованию этого показателя надо подходить с осторожностью, так как требуется гарантировать, что он правильно связан с влажностью.

А.4.3 Система подачи стерилизующего агента в стерилизатор должна быть оборудована испарителем, чтобы предотвратить попадание жидкого оксида этилена в камеру стерилизатора.

А.4.4 Температура оксида этилена, поступающего от испарителя в камеру стерилизатора, должна контролироваться, чтобы показывать, что оксид этилена находится в газообразном состоянии. С помощью этого можно управлять автоматическим клапаном, который будет прерывать поступление оксида этилена, когда значение температуры будет ниже заданных пределов, тем самым предотвращая поступление жидкого оксида этилена в камеру стерилизатора. Для текущего контроля за тем, что оксид этилена полностью находится в газообразном состоянии, можно пользоваться данными о температуре и скорости потока стерилизующего агента, полученными от испарителя, если при валидации показано, что между ними и температурой оксида этилена, поступающего в стерилизатор, существует зависимость.

Равномерность распределения оксида этилена по всей камере стерилизатора должна быть достигнута принудительной циркуляцией (А.3.2).

А.4.5 Должно быть, как минимум, два датчика для измерения температуры камеры. По крайней мере, один из них должен находиться в самом холодном месте внутри камеры, определенном во время комиссионной проверки, или в ином соответствующем месте. Расположение второго датчика температуры в той же самой зоне, что и первого, позволяет проверить функционирование измерительной системы.

А.5 Калибровка и техническое обслуживание [4.5]

А.5.1 Тесты на утечку должны выполняться для всех камер и быть частью запланированной программы предупредительного технического обслуживания независимо от используемого цикла. Если предусмотрен автоматический контроль на утечку как часть рабочего цикла, правильность работы автоматической системы следует проверять через определенные интервалы времени.

А.5.2 Замена фильтров для воздуха, поступающего в камеру стерилизатора, должна быть включена в график предупредительного технического обслуживания. Периодичность замены таких фильтров зависит от местных условий эксплуатации и должна определяться на основе рекомендаций изготовителя фильтра, опыта местных условий эксплуатации и работы стерилизатора. В график предупредительного технического обслуживания должна быть включена очистка и ремонт внутренних поверхностей испарителя.

А.5.3 Выбор датчиков влажности для процессов стерилизации оксидом этилена требует специального подхода. При этом должны учитываться следующие факторы:

a) если на работу датчика неблагоприятно воздействует адсорбция оксида этилена, то следует либо изолировать датчик от атмосферы камеры до поступления оксида этилена, либо удалить датчик для соответствующей дегазации;

b) если датчики были удалены и проводилась их дегазация, они должны быть повторно калиброваны не менее чем в двух характерных точках измеряемого диапазона.

ПРИЛОЖЕНИЕ В

(справочное)

Валидация

B.1 Общие положения [5.1]

Валидация рассматривается как полный процесс, который состоит из комиссионной проверки и аттестации эксплуатируемого оборудования. Связь между этими терминами иллюстрирована в примечании к 3.34.

Комиссионная проверка демонстрирует соответствие оборудования техническим требованиям, а аттестация эксплуатируемого оборудования демонстрирует, что продукция требуемого качества будет производиться, если оборудование прошло комиссионную проверку и используется в соответствии с документированными процедурами.

В.2 Комиссионная проверка [5.2]

В.2.1 Предварительное кондиционирование

Комиссионная проверка осуществляется в пустой зоне предварительного кондиционирования, чтобы установить, что она соответствует проекту.

Необходимо определить характер циркуляции воздуха в зоне, которая будет занята стерилизуемой(мыми) загрузкой(ками). Это может быть выполнено с помощью дымового теста в комбинации с вычислениями кратности воздухообмена и измерением скорости воздуха.

Чтобы получить достоверные значения температуры и влажности, их следует проверять в течение достаточного времени по всей зоне предварительного кондиционирования. Температура и влажность должны измеряться в нескольких местах, распределенных по всей зоне предварительного кондиционирования. Места для контроля должны выбираться так, чтобы охватить все вероятные точки зоны предварительного кондиционирования, где ожидаются экстремальные значения температуры и влажности. Для этих точек необходимо использовать не менее двух датчиков температуры и один датчик влажности. (На практике определено, что на каждые 2,5 м пустой зоны предварительного кондиционирования достаточно использовать один датчик температуры и один датчик влажности, чтобы получить соответствующее распределение значений в пустой зоне).

В.2.2 Кондиционирование

Влажность предварительно кондиционированной продукции может уменьшаться во время стадии вакуумирования цикла стерилизации, введение пара во время кондиционирования может использоваться для поддержания уровня влажности.

Комиссионная проверка кондиционирования обычно выполняется одновременно с комиссионной проверкой всего стерилизатора (В.2.3).

В.2.3 Стерилизация

В.2.3.1 Чтобы установить эксплуатационные пределы для факторов, воздействующих на эффективность стерилизации, комиссионная проверка выполняется в пустой камере стерилизатора. Полученные данные используются для аттестации эксплуатируемого оборудования.

Если вместо оксида этилена используются инертные газы, то при оценке результатов необходимо учитывать различие теплоемкостей.

В.2.3.2 Распределение температуры на внутренней поверхности пустой камеры должно быть получено путем размещения температурных датчиков непосредственно на стенках камеры. Кроме того, должно быть определено распределение температуры внутри пустой камеры. Количество используемых температурных датчиков должно дать полную картину распределения температуры на внутренней поверхности и внутри пустой камеры. Количество датчиков будет зависеть от конструкции стерилизатора и технических требований к процессу стерилизации. Обычно в практике аттестации для проведения этих измерений температуры используется следующее число датчиков:

a) для камер с полезным объемом стерилизационной камеры до 5 м включительно - не менее 10 равномерно распределенных датчиков;

b) для камер с полезным объемом стерилизационной камеры более 5 м - не менее одного дополнительного датчика на каждый дополнительный 1 м

объема камеры;

c) для камер с полезным объемом стерилизационной камеры более 10 м - не менее 20 температурных датчиков.

Температурные датчики должны быть расположены в местах, где возможны максимальные температурные колебания, например, около ненагретых частей камеры или около дверей, вблизи вводов пара или газа. Остальные температурные датчики должны быть распределены равномерно по всему стерилизатору.

В.2.3.3 Физические факторы работы оборудования в процессе стерилизации должны быть определены для пустой камеры. Эти факторы включают:

a) глубину и скорость достижения вакуума;

b) оценку утечки из камеры (выполняется с использованием вакуума при работе под давлением ниже атмосферного или давления и вакуума при работе под давлением выше атмосферного);

c) повышение давления при введении пара на стадии кондиционирования;

d) повышение давления и скорость достижения требуемого давления при подаче оксида этилена и зависимость между факторами, по которым предполагается контролировать концентрацию стерилизующего агента;

e) глубину и скорость достижения вакуума, обычно используемого при удалении оксида этилена;

f) повышение давления и скорость достижения требуемого давления при подаче воздуха (или других газов);

g) количество повторений предыдущих двух стадий и любые изменения в последовательности их повторений.

При комиссионной проверке необходимо также оценить работу дополнительных вспомогательных систем, например, качество подаваемого пара, способность испарителя стерилизующего агента поддерживать минимальную температуру вводимого газа, надежность систем фильтрования воздуха и воды, поступающих к стерилизатору, и способность парового генератора обеспечивать достаточное количество пара требуемого качества при максимальной загрузке стерилизатора.

Должны быть выполнены повторные циклы, чтобы показать воспроизводимость управления.

В.2.4 Аэрация

Распределение температуры в зоне аэрации должно быть определено тем же методом, который рекомендуется для зон предварительного кондиционирования (см. руководство по комиссионной проверке предварительного кондиционирования). Скорости и характер воздушного потока по всей зоне должны быть также определены.

В.2.5 Повторение комиссионной проверки

Следует провести повторную комиссионную проверку в случаях:

a) проведения инженерных работ, которые могут затронуть стерилизационное оборудование, или

b) неиспользования стерилизационного оборудования в течение периода, который мог оказать действие на критические параметры оборудования. Для принятия решения о необходимости повторной аттестации эксплуатируемого оборудования следует провести официальный осмотр и документировать его результаты.

Если во время повторной комиссионной проверки обнаружено, что работа стерилизатора не отвечает техническим требованиям к процессу стерилизации, необходимо установить причины этого.

В.2.6 Предварительное микробиологическое испытание

Предварительное тестирование биологическими индикаторами может быть выполнено в пустой камере одновременно с физическими испытаниями. Включение такого испытания в комиссионную проверку может дать предварительную информацию о работе стерилизатора до аттестации эксплуатируемого оборудования, но полученные данные не могут быть связаны со стерильностью конечного продукта.

При использовании биологических индикаторов в пустой камере важно подвергнуть биологические индикаторы предполагаемым в процессе стерилизации условиям предварительного кондиционирования и кондиционирования.

В.3 Аттестация работы оборудования по физическим характеристикам [5.3]

К примерам существенных изменений в изделии, упаковке или процессе, которые должны учитываться, относят:

- упаковку;

- конструкцию продукции;

- конфигурацию стерилизуемой загрузки или плотность;

- стерилизационное оборудование;

- цикл процесса.

Воздействие таких изменений на все стадии процесса стерилизации, включая предварительное кондиционирование и аэрацию, должно быть определено.

Полученные при комиссионной проверке результаты должны использоваться для определения параметров, которые нужно отдельно исследовать в ходе аттестации эксплуатируемого оборудования.

В.3.1 Предварительное кондиционирование

В.3.1.1 Аттестация эксплуатируемого оборудования должна быть выполнена для зоны предварительного кондиционирования, загруженной по максимуму и в обычном частично загруженном состоянии. При проведении аттестации эксплуатируемого оборудования способ загрузки и расстояния между поддонами должны быть такими же, как указано в документированных методиках.

В.3.1.2 Для стадии аттестации эксплуатируемого оборудования продукция должна использоваться при температуре, равной или, в некоторых случаях, ниже температуры, установленной для предварительного кондиционирования. Если температура продукции может измениться до предварительного кондиционирования, например, из-за транспортирования для стерилизации, может оказаться необходимым сделать допуск на изменение температуры продукции, которое может быть известно из опыта.

Распределение температуры и влажности в стерилизуемой загрузке должно быть получено за период времени, требуемый для того, чтобы стерилизуемая загрузка достигла минимальной заданной температуры и влажности. Должны быть также установлены значения температуры и влажности, полученные в стерилизуемой загрузке после максимально допустимого периода предварительного кондиционирования. Это необходимо, для подтверждения того, что содержащиеся в технических требованиях условия будут достигнуты, когда используется максимально допустимое время предварительного кондиционирования. Количество используемых датчиков должно обеспечить полную картину распределения температуры и влажности в стерилизуемой загрузке. Оно будет зависеть от конструкции зоны предварительного кондиционирования, данных, полученных при комиссионной проверке, и технических требований процесса стерилизации. Обычно в практике аттестации для проведения этих измерений температуры используется следующее число датчиков:

a) пять датчиков температуры и два датчика влажности - для стерилизуемой загрузки номинального объема меньше 2,5 м;

b) для объемов продукции более 2,5 м - два датчика измерения температуры и один датчик влажности на каждый номинал продукции объемом 2,5 м

;

c) для больших зон предварительного кондиционирования, занимающих более 50 м номинального объема продукции, датчики не должны размещаться на каждом номинале продукции объемом 2,5 м

, но должны распределяться в нужных местах, чтобы показать достижение требуемого состояния по всей стерилизуемой загрузке.

Датчики температуры и влажности должны быть расположены внутри единичного контейнера или любой другой упаковки, которую предполагается поместить в стерилизатор.

В.3.2 Кондиционирование

Руководство по аттестации эксплуатируемого оборудования для предварительного кондиционирования по физическим характеристикам (В.3) применяется также к аттестации эксплуатируемого оборудования для кондиционирования. Обычно в практике аттестации для проведения этих измерений используется следующее число проб:

a) для камер с полезным объемом камеры стерилизатора до 5 м включительно - не менее 10 равномерно распределенных датчиков;

b) для камер с полезным объемом камеры стерилизатора более 5 м - не менее одного дополнительного датчика на каждый один дополнительный 1 м

объема камеры;

c) для камер с полезным объемом камеры стерилизатора более 10 м - не менее 20 датчиков температуры.

В.3.3 Стерилизация

Чтобы гарантировать, что при аттестации эксплуатируемого оборудования демонстрируется адекватность процесса кондиционирования, используемое для этой цели изделие должно иметь температуру, минимально разрешенную для загрузки в стерилизатор или меньшую.

При необходимости изделия подвергаются предварительному кондиционированию в течение минимального интервала времени, указанного в документации.

Способ или способы загрузки для каждого стерилизатора должны быть документированы. Комбинация изделий, допустимая для данного способа загрузки, должна быть документирована. Если трудности, возникающие при стерилизации каждого вида продукции, и воздействие факторов цикла на каждый вид продукции (например, абсорбция оксида этилена) уже известны в достаточной степени, то для целей валидации может использоваться эталонная загрузка(и), указанная в документации.

Следует сравнить новые виды продукции с эталонной загрузкой и, если предполагается, что они представляют большую трудность для стерилизации, необходимо провести полный цикл исследований и аттестацию эксплуатируемого оборудования.

Распределение температуры по объему стерилизуемой загрузки должно быть определено для каждого способа загрузки и для рекомендуемой загрузки. Из практики известно, что использование того же числа измерений, что и для определения распределения температуры в пустой камере во время комиссионной проверки, дает адекватную картину распределения температуры. Местоположение датчиков в стерилизуемой загрузке должно быть выбрано таким образом, чтобы определить максимальное изменение температуры и в ходе комиссионной проверки учесть местоположение горячих и холодных точек.

При разработке требований по эксплуатации для указанных способов загрузки должны быть определены эксплуатационные физические характеристики, указанные в В.2.3.

В.3.4 Аэрация

Примечание - Настоящий стандарт не определяет допустимые уровни содержания оксида этилена и продуктов его реакции. Биологическая совместимость продуктов - по ГОСТ Р ИСО 10993-7.

Температура в стерилизуемой загрузке в ходе процесса аэрации должна измеряться в течение всего периода времени, необходимого для стабилизации температуры стерилизуемой загрузки.

В.4 Аттестация эксплуатируемого оборудования по микробиологическим характеристикам [5.4]

Следует учитывать существенные изменения в изделии, упаковке или процессе, например:

- упаковку;

- конструкцию продукции;

- конфигурацию стерилизуемой загрузки или плотность;

- стерилизующее оборудование;

- цикл процесса.

Должно быть установлено влияние таких изменений на все стадии процесса стерилизации, включая предварительное кондиционирование и аэрацию.

Результаты, полученные во время комиссионной проверки и аттестации эксплуатируемого оборудования по физическим характеристикам, должны использоваться, чтобы определить критические параметры для специального исследования в ходе аттестации эксплуатируемого оборудования по микробиологическим характеристикам.

Пригодность биологического индикатора можно показать несколькими методами. Выбор метода зависит от оценки бионагрузки. Ни один из методов не может быть рекомендован для всех видов продукции. Могут использоваться следующие методы:

a) когда при оценке бионагрузки производится идентификация микроорганизмов, величины могут быть определены или получены из литературных источников для резистентной часта популяции. Чтобы подтвердить возможность применения биологического индикатора, время, необходимое для дезактивации бионагрузки до установленного гарантированного уровня стерильности, может сравниваться с временем, необходимым для подтверждения адекватности бионагрузки индикатора;

b) когда идентификация микроорганизмов не проводится, а бионагрузка низка (например, меньше 100), возможность применения биологического индикатора можно оценить по паспортным данным. Чтобы популяция бионагрузки была более устойчива к действию стерилизации, чем бионагрузка индикатора, она должна иметь величину в 1,5-2 раза выше, чем у биологического индикатора. Такая величина резистентности для естественной микрофлоры в литературе не упоминается;

c) когда идентификация микроорганизмов не проводится, а бионагрузка высока, возможность применения биологического индикатора должна быть определена воздействием на него сублетальным (частичным) циклом. С помощью этих испытаний можно сравнить относительные степени инактивации.

Биологические индикаторы должны быть помещены в места продукции, которые являются наиболее трудными для стерилизации. Если конструкция изделия не позволяет разместить биологический индикатор в наиболее трудном для стерилизации месте, нужно инокулировать суспензии спор на продукцию, чтобы обеспечить известное количество жизнеспособных спор. Суспензия спор, материалы и используемые методы должны соответствовать ГОСТ Р ИСО 11138-1.

Важно достичь равномерного распределения спор на поверхности продукции, на которую они должны инокулироваться. Поверхностные характеристики продукции будут влиять на распределение спор и могут вести к искажению картины резистентности по сравнению с другими системами.

Биологические индикаторы или инокулированная продукция должны быть равномерно распределены в стерилизуемой загрузке, но распределение должно включать те места, где условия стерилизации наиболее трудно достижимы. Количество биологических индикаторов, используемых для аттестации эксплуатируемого оборудования по микробиологическим характеристикам, должно демонстрировать дезактивацию микроорганизмов в стерилизуемой загрузке. Можно использовать те же самые места, что и для контроля температуры. Тщательная оценка эффективности процесса может быть получена при использовании двух биологических индикаторов около места расположения каждой термопары. В сложившейся практике аттестации для микробиологических испытаний используют следующее количество биологических индикаторов:

a) для стерилизатора полезным объемом камеры до 5 м включительно - не менее 20;

b) для стерилизатора полезным объемом камеры от 5 до 10 м количество биологических индикаторов должно быть увеличено на два для каждого дополнительного 1 м

;

c) для стерилизатора с полезным объемом камеры более чем 10 м количество биологических индикаторов должно быть увеличено снова на два для каждых дополнительных 2 м

.

Аттестация эксплуатируемого оборудования по микробиологическим характеристикам должна быть выполнена с использованием одного из следующих общих подходов.

Примечание - При определении времени воздействия с использованием приведенных ниже методов А или В в расчет следует брать уровни микробного загрязнения продукции до стерилизации. Точность методов определения микробного загрязнения до стерилизации необходимо учитывать при использовании методов определения времени воздействия.

В.4.1 Метод А: построение кривой выживания

Метод, описанный в 7.2.1.1, может использоваться для руководства.

В.4.2 Метод В: метод отрицательной доли

Метод, описанный в 7.2.1.2, может использоваться для руководства.

В.4.3 Метод С: метод половинного цикла

Этот метод используется для определения минимального времени обработки оксидом этилена, при котором не обнаруживается живых микроорганизмов, все другие параметры процесса, кроме времени, остаются постоянными. Чтобы подтвердить минимальное время, должны быть выполнены два раздельных эксперимента. В обоих экспериментах не должен обнаруживаться рост микроорганизмов, инокулированных на биологических индикаторах. Заданное время воздействия должно быть, по крайней мере, в два раза больше минимального. Цикл короткой продолжительности, при котором могут быть выделены живые микроорганизмы, также должен быть отработан, чтобы показать техническую возможность регенерации.

Условия, используемые для регенерации биологических индикаторов, должны быть установлены и документированы при валидации. При установлении инкубационного периода следует принимать во внимание возможность отсроченного роста спор, которые были подвергнуты воздействию оксида этилена.

В.5 Заключение о валидации [5.5]

Отчет о валидации должен содержать или давать ссылку на:

a) детальное описание стерилизуемой продукции (включая упаковку и способ загрузки в стерилизатор);

b) технические требования к стерилизатору;

c) данные комиссионной проверки;

d) протоколы аттестации эксплуатируемого оборудования по всем текущим физическим и биологическим характеристикам для всех партий;

e) указание о том, что все контрольно-измерительные, регистрирующие приборы и т.д. были калиброваны во время аттестации эксплуатируемого оборудования;

f) условия последующей проверки и ревалидации;

g) протокол(ы) валидации;

h) документированные используемые методики;

i) учебные пособия и протоколы об обучении всего причастного персонала;

j) документированные режимы работы, включая пределы допустимых отклонений от производственного процесса;

k) методики по калибровке и техническому обслуживанию.

По завершению программы валидации результаты испытаний должны быть сведены в протокол о проведении проверок. Валидация комбинации продукция/упаковка/загрузка для каждого стерилизатора будет считаться принятой после утверждения ее лицом (лицами), указанным в системе обеспечения качества со стороны изготовителей по ГОСТ Р ИСО 9001.

В.6 Ревалидация [5.6]

В.6.1 Ревалидация должна быть проведена для подтверждения того, что не произошло случайных изменений в процессе и первоначальный протокол валидации остается в силе. Ревалидация должна включать элементы повторной комиссионной проверки и повторной аттестации. Обычно повторная аттестация выполняется на эталонной загрузке или на типовой продукции. Однако если при повторной комиссионной проверке или повторной аттестации обнаруживаются изменения процесса, то комиссионная проверка и аттестация работы оборудования должны быть проведены повторно.

В.6.2 При утверждении протокола ревалидации должны учитываться результаты предыдущих валидации и ревалидации. Отдельная комиссионная проверка и повторная аттестация циклов выполняются одинаково. Данные ревалидации должны сравниваться с первоначальными протоколами валидации (и любой последующей ревалидации) для подтверждения того, что первоначальные характеристики сохранены. Это сравнение облегчается одинаковыми формами для протоколов валидации и ревалидации.

В.6.3 Ревалидация должна включать следующее:

В.6.3.1 Повторная комиссионная проверка:

a) подтверждение наличия калибровки всей аппаратуры;

b) проверка величины утечки из камеры (А.4);

c) определение характеристик дополнительных вспомогательных систем, таких как паровые генераторы и испарители стерилизующего агента (В.2);

d) распределение температуры в пустой камере (В.2);

e) определение физических параметров для пустой камеры, таких как:

1) глубина и скорость достижения вакуума,

2) повышение давления при введении пара во время стадии кондиционирования,

3) повышение давления и скорость достижения требуемого давления во время подачи стерилизующего агента,

4) корреляция повышения давления с другим методом(ами), используемым для контроля концентрации оксида этилена (В.3),

5) глубина и скорость достижения вакуума, используемого во время удаления оксида этилена,

6) повышение давления и скорость достижения требуемого давления во время подачи воздуха (или других газов),

7) количество повторений операций перечислений 5) и 6) и любые изменения в успешных повторениях (В.2);

f) аудиторская проверка протоколов технического обслуживания и калибровки.

В.6.3.2 Повторная аттестация:

a) определение температуры стерилизуемой загрузки и распределения влажности во время предварительного кондиционирования (5.3.2);

b) определение температуры стерилизуемой загрузки и распределения влажности во время кондиционирования (5.3.3);

c) определение распределения температуры стерилизуемой загрузки во время воздействия стерилизующего агента (5.3.4);

d) определение следующих физических характеристик для загруженной камеры:

1) глубина и скорость достижения вакуума,

2) повышение давления при введении пара во время стадии кондиционирования,

3) корреляция повышения давления во время кондиционирования другим методом(ами), используемым(ми) для контроля влажности в камере,

4) повышение давления и скорость достижения требуемого давления во время подачи стерилизующего агента,

5) корреляция повышения давления другим методом(ами), используемым для контроля концентрации оксида этилена (С.3),

6) глубина и скорость достижения вакуума, обычно используемого во время удаления оксида этилена,

7) повышение давления и скорость достижения требуемого давления во время подачи воздуха (или других газов),

8) количество повторений операций перечислений 5) и 6) и любые изменения в успешных повторениях (В.3);

e) определение распределения температуры стерилизуемой загрузки, обтекаемой воздушным потоком во время аэрации (В.3);

f) аттестация эксплуатируемого оборудования по микробиологическим характеристикам (В.4).

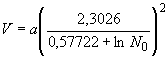

В.7 Методика вычисления величины при аттестация эксплуатируемого оборудования по микробиологическим характеристикам по методу В

Примечание - Детали вычисления величины при аттестации эксплуатируемого оборудования по микробиологическим характеристикам по методу В, приведенные в настоящем приложении, основаны на методе, который описан в Pflug I.J. и Holcomb, R.G., "Принципы теплового разрушения микроорганизмов при дезинфекции, стерилизации и пастеризации", 3-е издание (1983) изд. S.S.Block, Lea и Febiger, Филадельфия.

При использовании метода В в соответствии с 5.4 будут получены следующие данные:

Время воздействия стерилизующего агента | Количество тест-объектов, подвергшихся воздействию | Количество тест-объектов, |

0 | ||

Время - самое короткое время воздействия стерилизующего агента, при котором все тест-образцы показывают рост. Время воздействия от

до

- время воздействия, увеличивающееся в кратное число раз. Время воздействия

и

- два времени воздействия, при которых все тест-образцы не показывают никакого роста.

Для времени воздействия стерилизующего агента от до

рассчитываются коэффициенты

и

по формулам:

![]() , (B.1)

, (B.1)

![]() . (В.2)

. (В.2)

При все тест-образцы показывают рост и поэтому

![]() . (В.3)

. (В.3)

Среднее время достижения стерильности может быть рассчитано по значениям

и

для каждого времени воздействия стерилизующего агента

по формуле

![]() . (В.4)

. (В.4)