ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р 71105.1 2024

Конструкции для удаления дымовых газов

СИСТЕМЫ ДЫМОХОДНЫЕ С ВНУТРЕННИМИ КЕРАМИЧЕСКИМИ ТРУБАМИ

Часть 1

Требования и методы испытаний на устойчивость к возгоранию сажи

Издание официальное

Москва

Российский институт стандартизации 2024

ГОСТ Р 71105.1—2024

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации») и Некоммерческим партнерством «Альянс. Печных дел мастера» (НП «Альянс. Печных дел мастера») на основе собственного перевода на русский язык немецкоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 061 «Вентиляция и кондиционирование»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 июня 2024 г. № 808-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту ДИН ЕН 13063-1:2005 «Конструкции для удаления дымовых газов. Дымоходные системы с внутренними керамическими трубами. Часть1. Требования и методы испытания на устойчивость к возгоранию сажи» (DIN EN 13063-1:2007 «Abgasanlagen — System-Abgasanlagen mit Keramik-lnnenrohren — Teil 1: Anforderungen und Prufungen fur RuBbrandbestandigkeit», MOD) с изменениями A1:2007 путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом.

Внесение указанных технических отклонений направлено на учет особенностей национальной стандартизации.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ Р 1.5—2012 (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным и европейским стандартам, использованным в качестве ссылочных в примененном стандарте, приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71105.1—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................2

4 Формы, размеры и допуски.............................................................3

5 Требования к материалам..............................................................4

6 Замена компонентов дымоходных систем.................................................7

7 Условное обозначение.................................................................8

8 Техническая документация.............................................................9

9 Маркировка и этикетка.................................................................9

10 Подтверждение соответствия.........................................................10

Приложение А (обязательное) Испытания..................................................12

Приложение В (обязательное) Внешняя оболочка из инструментальной стали...................17

Приложение С (обязательное) Термическое сопротивление..................................18

Приложение D (обязательное) Отбор проб для приемлемого уровня качества AQL 10 % и уровень контроля S2.....................................................19

Приложение ZA (справочное) Рекомендации, касающиеся правил проведения добровольного подтверждения соответствия продукции в форме добровольной сертификации ... .22

Приложение ДА (справочное) Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным и европейским стандартам, использованным в качестве ссылочных в примененном стандарте...............26

Библиография........................................................................27

III

ГОСТ Р 71105.1—2024

Введение

Настоящий стандарт подготовлен в качестве гармонизированного с европейскими региональными нормами и устанавливает основные требования и методы испытаний дымоходных систем с внутренними керамическими трубами, устойчивыми к возгоранию сажи.

Серия стандартов ГОСТ Р 71105 «Конструкции для удаления дымовых газов. Системы дымоходные с керамическими внутренними трубами» включает:

- Часть 1. Требования и методы испытаний на устойчивость к возгоранию сажи.

- Часть 2. Требования и методы испытаний для влажного режима эксплуатации.

- Часть 3. Требования и методы испытаний дымоходных систем воздух—газ (LAS).

Испытание дымоходных систем на требования пожарной безопасности и огнестойкость проводят по ГОСТ Р 53321 и ГОСТ Р 53299.

IV

ГОСТ Р 71105.1—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Конструкции для удаления дымовых газов

СИСТЕМЫ ДЫМОХОДНЫЕ С ВНУТРЕННИМИ КЕРАМИЧЕСКИМИ ТРУБАМИ

Часть 1

Требования и методы испытаний на устойчивость к возгоранию сажи

Chimneys. Chimney system with ceramic flue liners. Part 1. Requirements and test methods for sootfire resistance

Дата введения — 2024—07—01

1 Область применения

Настоящий стандарт устанавливает требования и методы испытаний многослойных дымоходных систем, устойчивых к возгоранию сажи, применяемых для сухого режима эксплуатации, третьего класса коррозионной стойкости, классов давления N 1 или N 2 по ГОСТ Р 59412, в которых продукты сгорания отводятся наружу в атмосферу через керамические внутренние трубы.

Стандарт содержит информацию по обозначению и инспекционному контролю.

Стандарт содержит требования к маркировке, инструкциям производителя, информации о продукте и процедуре подтверждения соответствия.

Настоящий стандарт не распространяются на отдельно стоящие или самонесущие дымоходные системы.

Дымоходная система состоит из следующих компонентов, если применимо:

- керамических внутренних труб;

- теплоизоляционного слоя;

- внешней оболочки;

- раствора для соединения внутренних труб;

- раствора для соединения элементов наружной оболочки;

- оголовок;

- секции в основании;

- воздушного канала;

- шахты;

- облицовки;

- секции с отверстием для осмотра и очистки;

- отверстий для осмотра и очистки;

- распорных элементов;

- элементов крепления (армирования).

Дымоходная система состоит из комбинации соответствующих друг другу компонентов, которые предоставлены или указаны производителем, за которые производитель берет на себя полную ответственность, включая как отдельные компоненты, так и продукт в целом.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 32314—2012 (EN 13162:2008) Изделия из минеральной ваты теплоизоляционные промышленного производства, применяемые в строительстве.

Издание официальное

1

ГОСТ Р 71105.1—2024

ГОСТ Р 53299 Воздуховоды. Метод испытаний на огнестойкость

ГОСТ Р 53321 Аппараты теплогенерирующие, работающие на различных видах топлива. Требования пожарной безопасности. Методы испытаний

ГОСТ Р 57337—2016/EN 998-2:2010 Растворы строительные кладочные. Технические условия

ГОСТ Р 59376 Конструкции для удаления дымовых газов. Металлические конструкции для удаления дымовых газов. Методы испытаний

ГОСТ Р 59412 Конструкции для удаления дымовых газов. Общие требования

ГОСТ Р 59978.1 Конструкции для удаления дымовых газов. Теплотехнический и аэродинамический расчет. Часть 1. Конструкции для удаления дымовых газов от одного источника тепла.

ГОСТ Р 70874.1—2024 Конструкции для удаления дымовых газов. Внутренние трубы из керамики. Часть 1. Внутренние трубы для сухого режима эксплуатации. Требования и методы испытания

ГОСТ Р 71106—2024

ГОСТ Р ИСО 1182 Испытания строительных материалов и изделий на пожарную опасность. Метод испытания на негорючесть

ГОСТ Р ИСО 2859-1 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59412, ГОСТ Р 71106, а также следующие термины с соответствующими определениями:

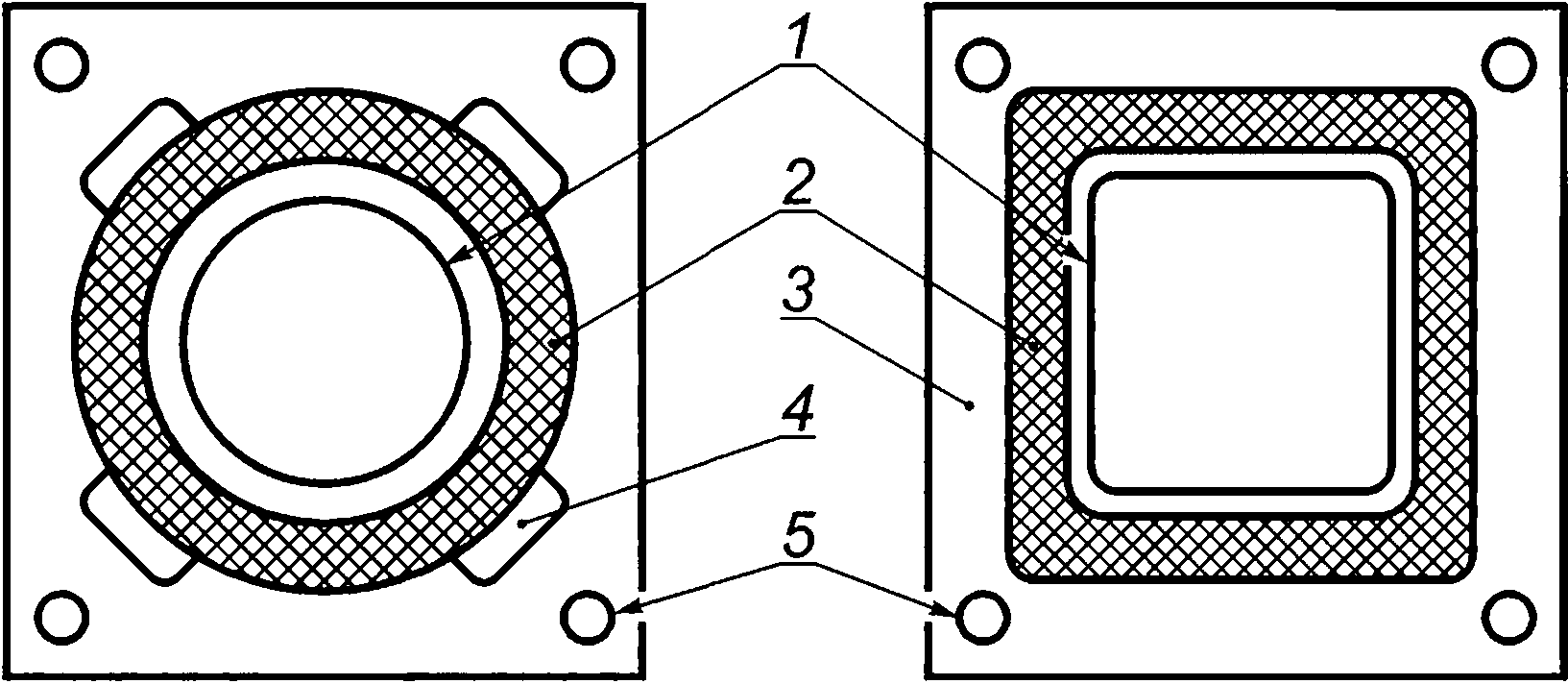

3.1 дымоходная система, устойчивая к возгоранию сажи (ruBbrandbestandige System-Abgasanlage): Многослойная конструкция, состоящая из внешней оболочки, слоя теплоизоляции и внутренней керамической трубы, устойчивой к возгоранию сажи (см. рисунок 1).

1 — внутренняя керамическая труба; 2 — изоляционный слой (изоляция или воздушный зазор); 3— внешняя оболочка; 4 — каналы проветривания; 5 — отверстия для крепежных (арматурных) стержней

Рисунок 1 — Конструкция для удаления дымовых газов, устойчивая к возгоранию сажи

2

ГОСТ Р 71105.1—2024

3.2 секция в основании (Sockelabschnitt): Секция конструкции для удаления дымовых газов, расположенная на полу и имеющая ревизионное отверстие с дверцей.

3.3 укрепленная внешняя оболочка (bewehrte AuBenschale): Внешняя стена оболочки с креплениями для облегчения монтажа (не для статики).

3.4 крепление конструкции (konstruktive Bewehrung): Дополнительные элементы жесткости по требованиям статики (в наружной оболочке).

3.5 стойкость к замораживанию — оттаиванию (Frost-Tauwechselbestandigkeit): Свойство изделия противостоять переменному воздействию замораживания и оттаивания.

3.6 фасонный элемент для подключения (Anschlussformstuck): Внутренняя труба, которая имеет отверстие для осмотра и очистки или для подключения трубы дымовых газов (точка подключения).

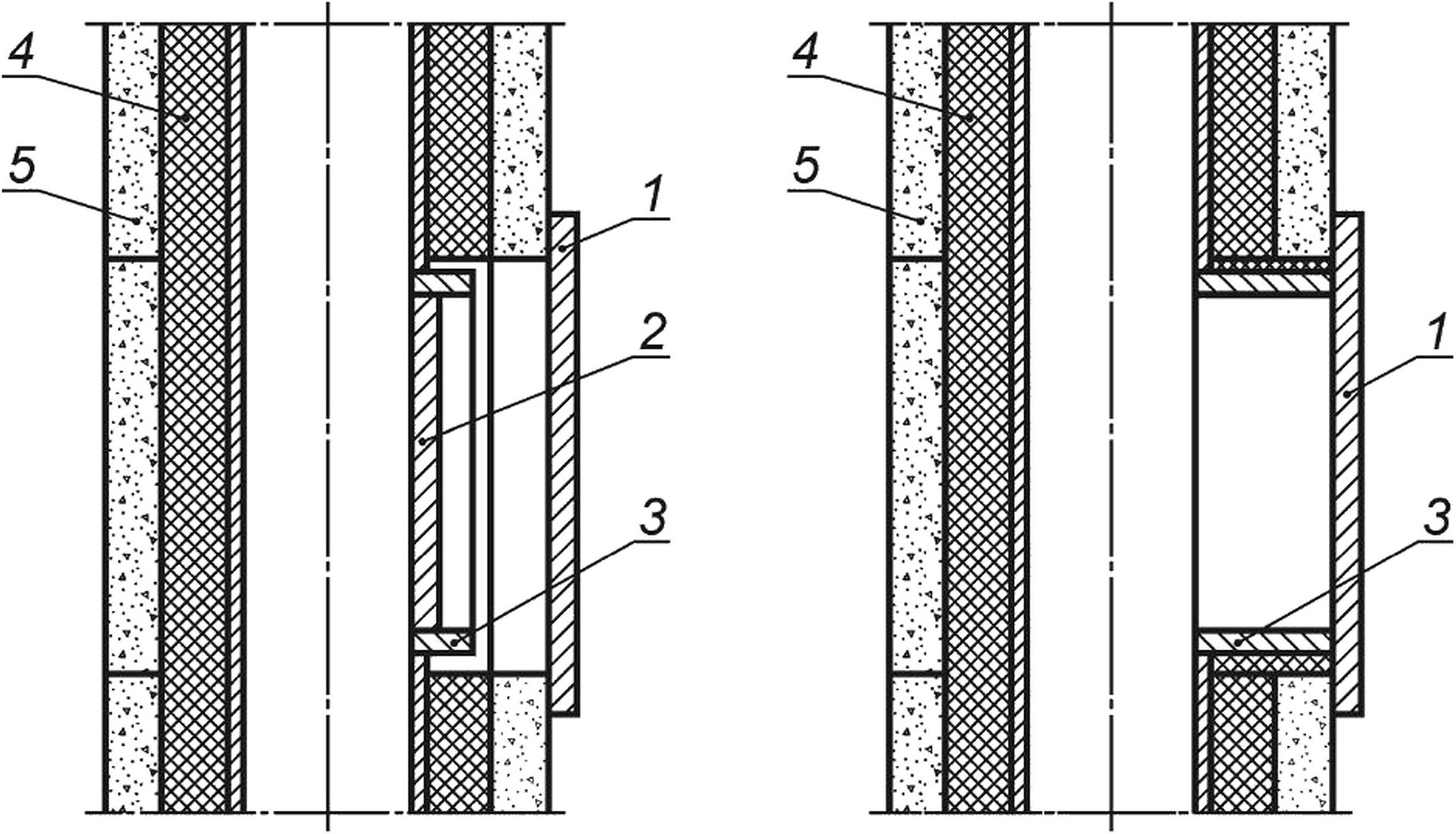

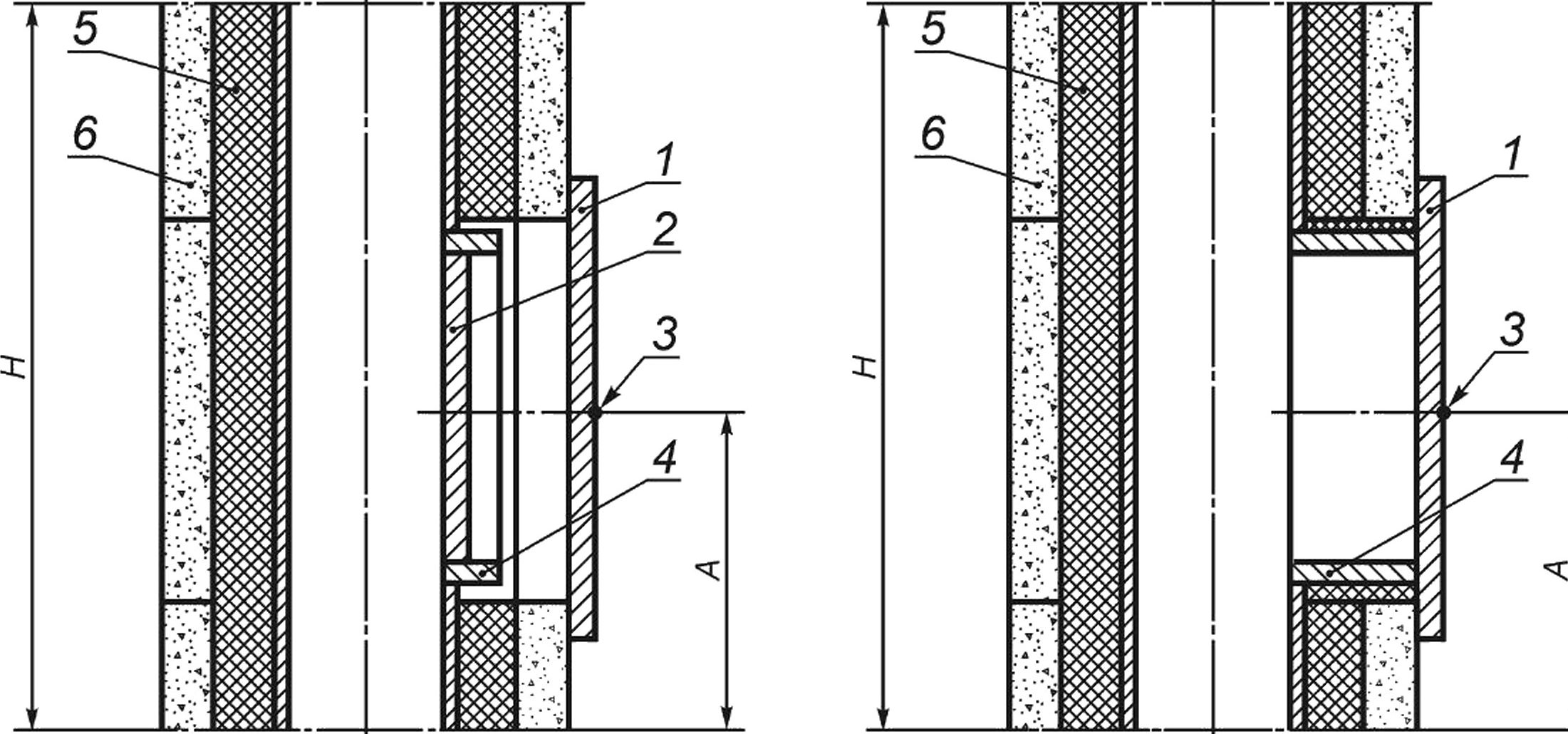

3.7 дверца отверстия для осмотра и очистки (Tur der Reinigungsoffnung): Дверца во внешней оболочке, позволяющая осуществлять очистку и осмотр конструкции для удаления дымовых газов. Различают два вида дверец отверстий для осмотра и очистки (см. рисунок 2):

а) дверца в комбинации с соединительным фасонным элементом и внутренней дверцей;

Ь) дверца в комбинации с соединительным фасонным элементом без внутренней дверцы.

7 — дверца для осмотра и очистки; 2 — внутренняя дверца фасонного элемента для подключения дверцы для осмотра и очистки; 3 — фасонный элемент для подключения дверцы для осмотра и очистки; 4 — изоляционный слой;

5 — внешняя оболочка

Рисунок 2 — Примеры дверец отверстий для осмотра и очистки и фасонных элементов для ревизионных отверстий для осмотра и очистки

3.8 распорный элемент (Abstandshalter): Держатель, обеспечивающий дистанцию между элементами внешних стенок и изоляционным слоем или внутренней керамической трубой.

4 Формы, размеры и допуски

4.1 Внутренние керамические трубы

4.1.1 Общие данные

Внутренние трубы должны отвечать требованиям к размерам и допускам для размеров, установленным в ГОСТ Р 70874.1—2023 (пункты 7.1, 7.2, 7.3, 7.4, 7.5, 7.6 и 7.7).

4.1.2 Наружный диаметр внутренней керамической трубы

При испытаниях в соответствии с А.2.6 наружные размеры внутренней трубы для любого поперечного сечения не должны отклоняться от заявленного производителем номинального значения наружного диаметра более чем на ±3 %.

3

ГОСТ Р 71105.1—2024

4.2 Изоляция

Допуски размеров изоляционного слоя должны соответствовать требованиям класса толщины ТЗ согласно ГОСТ 32314—2012 [пункт 4.2.2 (длина и ширина) и пункт 4.2.3].

4.3 Элементы внешней оболочки

Формы и допуски размеров элементов наружных стенок должны удовлетворять следующим требованиям:

- требования к внешним бетонным оболочкам приведены в /’77 (раздел 7);

- требования к элементам керамических наружных оболочек приведены в [2] (раздел 6);

- элементы стальных внешних оболочек должны соответствовать приложению В.

4.4 Дверцы отверстий для осмотра и очистки

Размеры и допуски указывает производитель.

5 Требования к материалам

5.1 Общие требования к фасонным элементам

5.1.1 Общие данные

Все фасонные элементы дымоходных систем, устойчивых к возгоранию сажи, должны состоять из негорючих материалов в соответствии с ГОСТ Р ИСО 1182.

5.1.2 Внутренние керамические трубы

Внутренние керамические трубы должны отвечать требованиям следующих структурных элементов ГОСТ Р 70874.1—2023:

- пункта 8.1 «Прямые внутренние керамические трубы» (испытательная нагрузка);

- пункта 8.3 «Предельная нагрузка для участков с ревизионными отверстиями»;

- подраздела 9.1 «Первичное испытание» (газопроницаемость, термическое испытание и испытание на огнестойкость прямых внутренних керамических труб);

- подраздела 9.2 «Окончательная проверка газопроницаемости после испытания»;

- раздела 10 «Долговечность»;

- раздела 11 «Водопоглощение и плотность»;

- раздела 12 «Устойчивость к истиранию».

5.1.3 Предельная нагрузка на фасонные элементы для подключения с отверстиями для осмотра и очистки

При испытаниях в соответствии с А.2.3 фасонные элементы должны сопротивляться нагрузке, пятикратно превышающей указанную производителем конструктивную нагрузку. Минимальную нагрузку F, кН, рассчитывают по формуле

F= (х ■ Н ■ G)/100 , (1)

где х — фактор безопасности, равен 5;

Н — высота конструкции для удаления дымовых газов, м;

G — масса на метр, кг/м.

Примечание — Максимальная высота дымоходной системы определяется по пределу прочности на сжатие фасонного элемента для подключения.

5.1.4 Материалы для заполнения швов при соединении внутренних керамических труб

5.1.4.1 Плотность

При испытаниях в соответствии с А.2.2.2 плотность материалов для заполнения швов между внутренними керамическими трубами не должна отклоняться от указанного производителем значения более чем на ±10 %.

5.1.4.2 Предел прочности при сжатии

При испытаниях в соответствии с А.2.2.3 прочность при сжатии должна составлять минимум 10 н/мм2.

4

ГОСТ Р 71105.1—2024

5.1.5 Изоляция

5.1.5.1 Общие данные

Необходимо, чтобы изоляция соответствовала спецификациям производителя, она должна быть заводского изготовления, иметь форму, устойчивую к долговременному воздействию нагрева, и сохранять эту форму после окончания нагрева (например, блоки или соединяемые элементы, изготовленные из исходного материала).

5.1.5.2 Плотность

Производитель должен указать плотность изоляции, которая при испытании не должна отклоняться от указанного значения более чем на ±10 % и требования к которой приведены в [2] (пункт 17.15).

5.1.5.3 Условия устойчивости к возгоранию сажи

При испытаниях в соответствии с А.2.1 наружная температура поверхности образца для испытаний после четвертого цикла нагрева не должна превышать более чем на 10 % максимальную наружную температуру поверхности образца для испытаний при первом нагреве.

5.1.6 Элементы внешних оболочек

Требования к элементам бетонных внешних оболочек приведены в [1], керамических внешних оболочек — в [3], а металлических — в приложении В.

5.1.7 Материалы для заполнения швов при соединении элементов внешних оболочек

Если материалы для заполнения швов между элементами внешних оболочек поставляются вместе с дымоходной системой, то должно быть обеспечено соответствие этих материалов спецификациям производителя и, как минимум, классу М 2,5 в соответствии с ГОСТ Р 57337—2016 (пункт 5.4.1).

5.1.8 Ветровые нагрузки

Свободно стоящая часть дымоходной системы, устойчивой к возгоранию сажи, над последним горизонтальным креплением должна воспринимать ветровую нагрузку в 1,5 кН/м2. Максимально допустимую высоту дымоходной системы устойчивой к возгоранию сажи, находящейся вне здания, следует рассчитывать по национальным нормам, при этом следует учитывать опрокидывающий момент внешней оболочки. Альтернативно допускается принимать во внимание опрокидывающий момент конструкции в целом. Испытания по определению опрокидывающего момента приведены в А.2.4.

5.2 Эксплуатационная безопасность

5.2.1 Расстояние до горючих строительных материалов

5.2.1.1 Общие данные

Расстояние до горючих строительных материалов следует определять путем испытаний в соответствии с ГОСТР 71106—2024 (подраздел 5.6). Расстояние от внешних стен конструкций для удаления дымовых газов до горючих строительных материалов должно быть указано как G(xx), где хх — минимальное расстояние в мм.

5.2.1.2 Условия эксплуатации

Испытание дымоходной системы, устойчивой к возгоранию сажи, проводят после термического испытания в соответствии с ГОСТ Р 71106—2024 (подраздел 5.7) при соответствующих температурах. Примыкающие строительные материалы не должны нагреваться за счет теплового излучения от испытуемой конструкции для удаления дымовых газов выше 85 °C при температуре окружающего воздуха 20 °C.

5.2.1.3 Условия испытания на возгорание сажи и термического испытания

После проведения испытания на возгорание сажи дымоходную систему, устойчивую к возгоранию сажи, испытывают в соответствии с ГОСТ Р 71106—2024 (подраздел 5.7) для соответствующих температур. Примыкающие строительные материалы не должны нагреваться за счет теплового излучения от испытуемой конструкции для удаления дымовых газов выше 100 °C при температуре окружающего воздуха 20 °C.

Требования к пределам огнестойкости приведены в [4], смотри также ГОСТ Р 53299.

5.2.2 Перемещение внутренней керамической трубы по отношению к внешней оболочке

После термических испытаний (на нагрев и возгорание сажи) в соответствии с ГОСТ Р 71106— 2024 (подраздел 5.7) и последующего охлаждения до комнатной температуры отклонение положения верхней керамической трубы может составлять ±5 мм к исходному положению трубы при испытании в соответствии с ГОСТ Р 71106—2024 (подраздел 5.3).

5

ГОСТ Р 71105.1—2024

5.2.3 Термическое сопротивление

Указываемое производителем значение термического сопротивления дымоходной системы должно быть проверено испытанием в соответствии с ГОСТ Р 71106—2024 (подраздел 5.8) (как эталонное испытание) или расчетом в соответствии с приложением С, причем для обоих случаев в основу следует положить температуру поверхности на внутренней стороне внутренней керамической трубы в 200 °C.

Термическое сопротивление должно быть указано как Ryy, где уу— значение в квадратных метрах на кельвин/ватт, умноженное на 100 и округленное до ближайшего верхнего или нижнего значения, например R22 - R = 0,22 м2К/Вт.

Примечание — Значение термического сопротивления может использоваться и для расчета в соответствии с ГОСТ Р 59978.1.

5.2.4 Огнестойкость при внешнем тепловом воздействии в процессе пожара

Классификацию строительных конструкций по огнестойкости в зависимости от их способности сопротивляться внешнему тепловому воздействию в процессе пожара и распространению его опасных факторов оценивают и указывают в соответствии с [4], (статья 35).

Испытание на огнестойкость — по ГОСТ Р 53299.

Примеры обозначения пределов огнестойкости приведены в таблице 1.

Таблица 1 — Примеры обозначения пределов огнестойкости

Обозначение предела огнестойкости | Продолжительность в минутах |

EI 15 | 15 < В 15 <30 |

В 30 | 30 < В 30 < 60 |

В 45 | 45 <В45< 60 |

В 60 | 60 < В 60 < 90 |

В 90 | 90 <В90< 120 |

В 120 | 120 < В 120 < 150 |

В 150 | 150<В 150 < 180 |

5.3 Гигиена, здоровье и охрана окружающей среды

5.3.1 Газопроницаемость

При испытаниях в соответствии с ГОСТ Р 71106—2024 (подраздел 5.4) утечка не должна превышать значений, приведенных в таблице 2, ни до термических испытаний, ни после них.

Таблица 2 — Значения утечки

Класс давления | Испытательное давление, Па | Утечки/площадь поверхности внутренней керамической трубы, м3 с-1м-2 |

N1 | 40 | 2-КГ3 |

N2 | 20 | 3-1 о-3 |

5.3.2 Устойчивость

Устойчивые к возгоранию сажи дымоходные системы с керамическими внутренними трубами, которые выполняют требования по коррозионной стойкости к внутренним трубам и раствору для соединения внутренних труб, обозначают D3 в соответствии с ГОСТ Р 59412.

Уменьшение массы керамической внутренней трубы после испытания в соответствии с ГОСТ Р 70874.1—2023 (подраздел 16.9) не должно составлять более 5 %. Раствор для соединения внутренних труб должен соответствовать как минимум группе растворов М10 по ГОСТ Р 57337.

5.3.3 Сопротивление потоку внутренних керамических труб и фасонных элементов

Производитель обязан указать:

1) сопротивление потоку, определенное по ГОСТ Р 71106—2024 (подраздел 5.11);

6

ГОСТ Р 71105.1—2024

2) коэффициент трения трубы ф и средний коэффициент трения г, рассчитанный по ГОСТ Р 71106—2024 (подраздел 5.11);

3) значение коэффициента шероховатости внутренней керамической трубы г = 0,0015 м и/или коэффициент трения ф для фасонных элементов по ГОСТ Р 59978.1.

5.4 Отверстия для осмотра и очистки

При проведении термического испытания по ГОСТ Р 71106—2024 (подраздел 5.7) температура на внешней стороне дверцы отверстия для осмотра и очистки не должна превышать 140 °C. Расстояние от дверцы отверстия для осмотра и очистки от горючих строительных материалов — не менее 400 мм.

Согласно ГОСТ Р 71106—2024 (подраздел 5.4) величина утечек полностью собранной дымоходной системы, включая дверцы, закрывающие отверстия для осмотра и очистки, не должна превышать значений, приведенных в таблице 2.

Дверцы отверстий для осмотра и чистки не должны препятствовать возможному перемещению внутренних керамических труб относительно внешней оболочки.

Примечание — Сопротивление диффузии пара и стойкость к конденсату здесь не существенны, поскольку дымоходные системы, рассматриваемые в настоящем стандарте, во влажных условиях не эксплуатируются.

5.5 Стойкость к замораживанию — оттаиванию внешней облицовки и принадлежностей

В особых (определенных) климатических условиях и при наличии национальных предписаний стойкость к циклам замораживания — оттаивания внутренних керамических труб и/или внешней оболочки дымоходных систем необходимо проверить (см. [5]). Проверяемые изделия не должны иметь повреждений (см. [5], таблица 1, повреждения 7, 8, 9 и 10).

5.6 Классы температур

Классы температур определяют по ГОСТ Р 59412.

5.7 Классы давления

Для рассматриваемых в данном стандарте дымоходных систем действуют классы давления для отрицательного давления (разрежения) по ГОСТ Р 59412.

6 Замена компонентов дымоходных систем

Если производитель намерен заменить какой-либо из компонентов системы, то это возможно выполнить для отдельных компонентов, как описано ниже. При изменении процесса производства или материала одного из компонентов либо в случае его замены изделия подвергают испытаниям.

6.1 Замена внутренней керамической трубы

При необходимости замены внутренней керамической трубы следует сравнить приведенные далее параметры с первоначальными параметрами внутренней керамической трубы, отклонение значений не должно быть больше приведенных в таблице 3.

Таблица 3 — Требования при замене внутренней керамической трубы

Характеристика внутренней трубы | Требования в сравнении с первоначальной внутренней трубой | Проверка сравнения по ГОСТ Р 70874.1—2023 |

Допуски по размерам | Те же или меньше | Раздел 7 |

Плотность | Та же или выше | Раздел 11 |

Температура | Та же или выше | Подраздел 16.8 |

Стойкость к возгоранию сажи | Как минимум равная | Подраздел 16.8 |

Предел прочности при сжатии | Тот же или выше | Пункт 8.1 |

Кислотостойкость | Максимально допустимая потеря массы: 5% | Раздел 10 |

7

ГОСТ Р 71105.1—2024

6.2 Замена фасонных элементов для подключения

Новые фасонные элементы для подключения проверяют по А.2.3. Минимальные нагрузки должны быть равны или выше первоначальных значений.

6.3 Замена изоляции

При замене изоляции необходимо сравнить приведенные далее характеристики с первоначальными параметрами, отклонение не должно превышать значений, приведенных в таблице 4.

Таблица 4 — Требования при замене изоляции

Характеристика внутренней трубы | Требования в сравнении с первоначальной внутренней трубой | Проверка при сравнении |

Теплопроводность | Такая же или меньше | ГОСТ 32314—2012 (пункт. 4.2.1) |

Толщина слоя | Такая же | ГОСТ 32314—2012 (пункт 4.2.3) |

Устойчивость | Как минимум такая же | Пункт А.2.1 |

6.4 Замена раствора для соединения элементов внутренней трубы

При замене раствора для соединения элементов внутренней трубы следует сравнить его характеристики с первоначальными параметрами, отклонение значений не должно быть больше приведенных в таблице 5.

Таблица 5 — Требования к замене раствора для соединения элементов внутренней трубы

Характеристика внутренней керамической трубы | Требования в сравнении с первоначальной внутренней трубой | Проверка при сравнении |

Предел прочности при сжатии | Тот же или больше | А.2.2.3 |

6.5 Замена внешней оболочки

Если внешняя оболочка соответствует требованиям (см. [1]), ее можно использовать для замены в дымоходной системе после испытания (см. [1]) при условии, что ее параметры отвечают тем же требованиям. При замене внешней оболочки дымоходной системы, устойчивой к возгоранию сажи, на внешнюю оболочку из другого материала необходимо провести испытание прототипа в соответствии с 10.2.

6.6 Замена элементов с отверстиями для осмотра и очистки

Если элемент с отверстием для осмотра и очистки проверяют независимо от первоначального типового испытания дымоходной системы (например, при замене этого компонента или при использовании в нескольких дымоходных системах), его необходимо испытывать в соответствии с А.2.5.

Температура поверхности до и после термических испытаний не должна превышать 140 °C. Газопроницаемость до и после термических испытаний должна соответствовать значениям утечек по таблице 2. Элементы с отверстиями для осмотра и очистки не должны препятствовать возможности удлинения внутренней трубы.

7 Условное обозначение

Условное обозначение дымоходной системы, устойчивой к возгоранию сажи, должна содержать информацию:

- наименование;

- номер стандарта;

- класс температуры;

- класс давления;

- класс устойчивости к воздействию конденсата;

- класс коррозионной стойкости;

- класс стойкости к возгоранию сажи и расстояние до горючих строительных материалов.

8

ГОСТ Р 71105.1—2024

Пример обозначения дымоходной системы, устойчивой к возгоранию сажи

Дымоходная система ГОСТ Р 71105.1—2024 Т400 N1 D 3 G50

Наименование

Номер стандарта_________________________

Класс по температуре_____________________

Класс по давлению_______________________

Класс устойчивости к воздействию конденсата

Класс коррозионной стойкости

Класс устойчивости к возгоранию сажи с указанием расстояния

до горючих строительных материалов-------

8 Техническая документация

Техническая документация на дымоходную систему должна содержать информацию по ГОСТ Р 53321—2009 (пункт 5.2).

Кроме указанной информации техническая документация должна содержать информацию о продукции:

а) идентификацию производителя;

Ь) маркировку продукции с декларацией производителя;

с) сборочные чертежи для типового применения:

d) описание процедур сборки компонентов;

е) описание процесса сборки прямых участков, фасонных элементов и принадлежностей;

f) минимальное расстояние до горючих материалов;

д) ограничения по высоте и расположению свободно стоящих элементов дымоходной системы;

h) расположение элементов с отверстиями для осмотра и очистки;

i) огнестойкость при внешнем тепловом воздействии в процессе пожара;

j) исходные параметры для расчетов по ГОСТ Р 59978. Г,

1) номинальную температуру конструкции для удаления дымовых газов,

2) газопроницаемость конструкции для удаления дымовых газов,

3) внутренние размеры внутренней керамической трубы (диаметр или длина и ширина),

4) внешние размеры конструкции для удаления дымовых газов (длина и ширина или диаметр),

5) термическое сопротивление конструкции для удаления дымовых газов,

6) коэффициент шероховатости внутренней трубы,

7) коэффициенты отдельных местных сопротивлений, возникающих в результате изменения направления потока дымовых газов.

Техническая документация должна быть выполнена на языке той страны, на рынке которой предлагают продукцию.

9 Маркировка и этикетка

Производитель обязан изготовить этикетку для конструкции для удаления дымовых газов из долговечного материала, на которой должна читаться следующая информация:

- название или торговое наименование производителя, выгравированный или не удаляемый логотип;

- номинальные размеры;

- дата изготовления или номер партии;

- место для даты установки или сборки.

Примечание — Описание этикетки для маркировки с нанесением знака добровольной сертификации см. в ZA.3.

9

ГОСТ Р 71105.1—2024

10 Подтверждение соответствия

10.1 Общие данные

Соответствие дымоходных систем, устойчивых к возгоранию сажи, требованиям настоящего стандарта и установленным параметрам (включая классы) должно быть подтверждено следующим образом:

- первичным типовым испытанием;

- заводским контролем качества продукции, выполняемым производителем, включая проверку и оценку изделий.

В целях испытания дымоходной системы, устойчивой к возгоранию сажи, допускается ее разделение на группы с одинаковыми свойствами.

10.2 Компоненты

Дымоходные системы, устойчивые к возгоранию сажи, состоят из компонентов, которые со своей стороны должны быть проверены на соответствие стандартам на продукцию. Повторная проверка следующих компонентов не требуется:

- керамических внутренних труб по ГОСТ Р 70874.1;

- керамических элементов внешних оболочек (см. [2]);

- бетонных внешних оболочек (см. [1]);

- металлических внешних оболочек согласно приложению В.

10.3 Первичное типовое испытание

Типовые испытания на требуемые характеристики, указанные в таблице 6, должны быть проведены при первичном типовом испытании вместе с контролем производства.

Последовательность испытаний по А.1 должна проводиться для одного размера внутренней трубы для каждой геометрической конфигурации, например круглой, квадратной, прямоугольной. Для испытаний круглых внутренних труб следует использовать трубы с внутренним диаметром (200 ± 50) мм. Для других геометрических форм внутренняя труба должна иметь соответствующее поперечное сечение.

Все остальные испытания по таблице 6, не входящие в программу испытаний по А.1, проводят отдельно.

10.4 Замена компонентов

При замене компонентов дымоходных систем см. таблицу 6.

Таблица 6 — Заводской контроль качества продукции и типовые испытания

Элемент конструкции | Соответствующие структурные элементы требований стандарта | |||

Внутренний производственный контроль (см. 10.5) | Первичное типовое испытание (см. 10.2 и 10.3) | Замена компонентов (см. 10.4) | ||

Дымоходная система, устойчивая к возгоранию сажи | Ветровая нагрузка | 5.1.8 5.2.1.3 5.2.3 5.3.1 5.3.3 5.5 | 5.5 | |

Условия термических испытаний и испытаний на возгорание сажи Термическое сопротивление Газопроницаемость Сопротивление потоку внутренних керамических труб и фасонных элементов | ||||

Стойкость к замораживанию/ оттаиванию | ||||

Внутренняя труба | 4.1.2 | 5.1.2 | 6.1 | |

10

Окончание таблицы 6

ГОСТ Р 71105.1—2024

Элемент конструкции | Соответствующие структурные элементы требований стандарта | ||

Внутренний производственный контроль (см. 10.5) | Первичное типовое испытание (см. 10.2 и 10.3) | Замена компонентов (см. 10.4) | |

Изоляция | 4.2 и 5.1.5.1 | 5.1.5.2 | 6.3 |

Фасонный элемент для подключения | — | 5.1.3 | 6.2 |

Раствор для соединения внутренних труб | 5.1.4.1 | 5.1.7 | 6.4 |

Внешняя оболочка: керамика | 5.1.6 | Невозможно | |

Внешняя оболочка: бетон | 5.1.6 | 6.5 | |

Внешняя оболочка: металл | В.2 | В.З | Невозможно |

Элементы с отверстием для осмотра и очистки | 4.4 | 5.4 | 6.6 |

10.5 Заводской контроль качества продукции (FPC)

Для того, чтобы обеспечить соответствие требованиям настоящего стандарта, производитель обязан создать и поддерживать эффективную и задокументированную систему обеспечения качества.

Испытания в рамках заводского контроля качества продукции (FPC) проводятся производителем самостоятельно. При этом качество продукции регистрируется, как указано в таблице 6.

Отбор проб и испытания по каждой партии продукции необходимо проводить по ГОСТ Р ИСО 2859-1 при 10 %-ом приемлемом уровне качества (AQL) и степени инспекции S2. Отдельные партии изделий должны быть подтверждены по стабильной процедуре осмотра, причем максимальный объем партии может составлять 1200 единиц (см. приложение D).

Партии, которые были отклонены заводским контролем качества продукции, допускается испытывать повторно после удаления изделий с первоначально не выявленными визуальными дефектами. Строгой процедуре проверки во второй раз подвергаются только изделия с дефектами, которые вызвали первую отбраковку.

11

ГОСТ Р 71105.1—2024

Приложение А (обязательное)

Испытания

А.1 Последовательность испытаний дымоходной системы, устойчивой к возгоранию сажи

Испытания дымоходных систем, устойчивых к возгоранию сажи, следует проводить в соответствии с ГОСТ Р 71106 в следующем порядке:

а) газопроницаемость;

Ь) термическое испытание в эксплуатационных условиях;

с) газопроницаемость;

d) относительное удлинение;

е) испытание на устойчивость к возгоранию сажи;

f) газопроницаемость;

д) относительное удлинение;

h) устойчивость к истиранию;

i) сопротивление потоку;

j) стойкость к воздействию температур.

А.2 Дополнительные испытания

А.2.1 Испытание термической стойкости теплоизоляции (продолжительность)

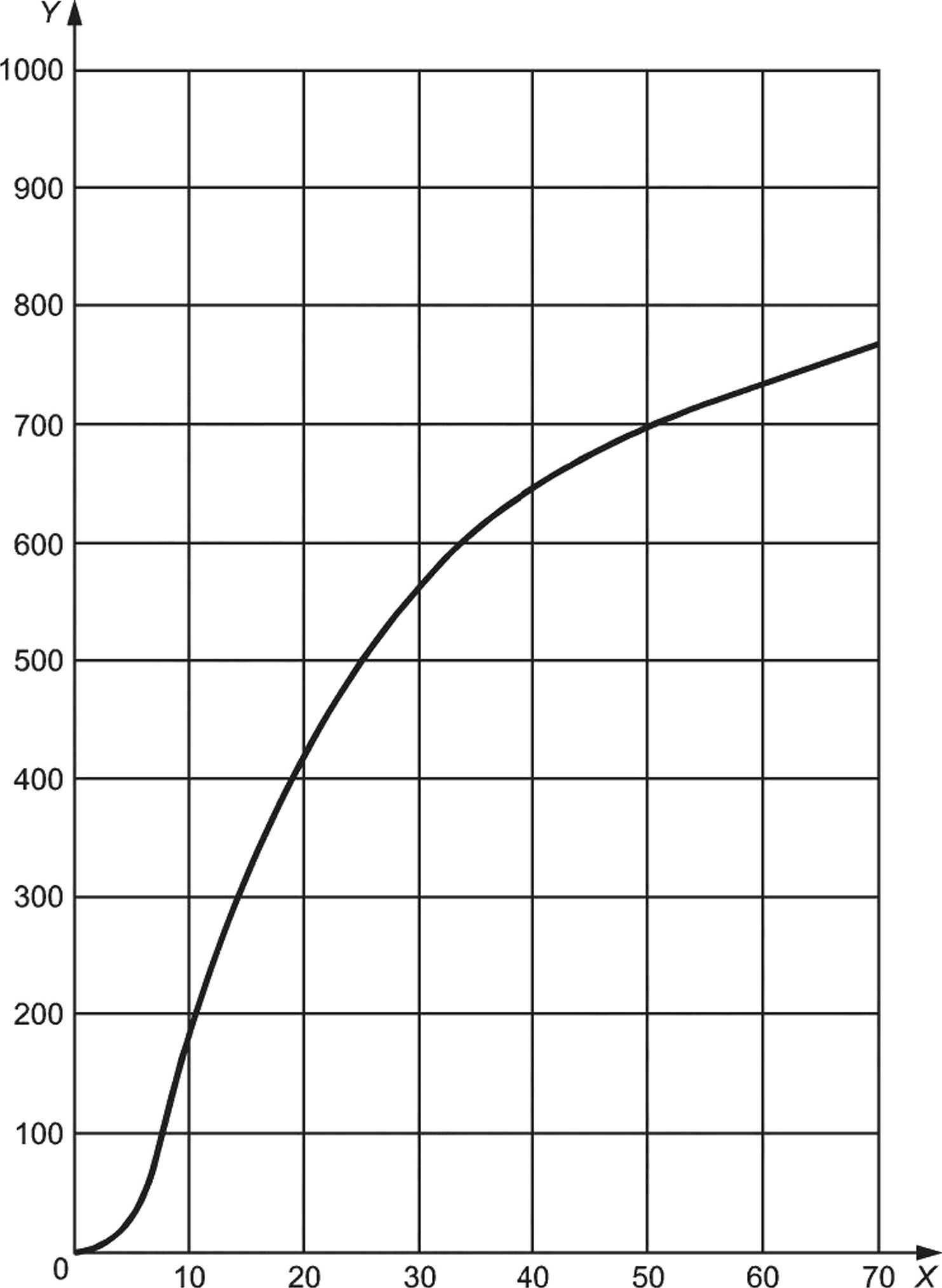

Образец изоляции для испытаний укладывается в испытательную раму 0,4 х о,4 м, чтобы во время испытаний он был неподвижен. Испытательная рама соответствующим образом устанавливается в отверстии нагревательной печи, которую можно разогреть, и крепится таким образом, чтобы температура на внутренней поверхности образца для испытаний могла повторить кривую на рисунке А.1.

12

ГОСТ Р 71105.1—2024

X — время, мин.; У — температура, °C

Рисунок А.1 — Кривая нагрева

Датчики температуры следует установить в середине внутренней и внешней стороны образца для испытаний. Обе температуры необходимо измерить и зафиксировать.

При достижении требуемой максимальной температуры печь следует охладить в течение часа. Процесс разогрева и охлаждения повторяют четыре раза.

А.2.2 Испытание раствора для соединения элементов внутренней трубы

А.2.2.1 Подготовка образцов для испытаний

Образцы для испытаний цилиндрической формы изготавливают и предварительно выдерживают при температуре окружающей среды и относительной влажности воздуха в 65 % в течение семи дней или по данным производителя. Они должны иметь диаметр не менее 26 мм, а высота должна составлять 1—1,5 диаметра. Образцы должны иметь ровную поверхность верхней и нижней граней для обеспечения плотного прилегания к пластинам аппарата для испытаний.

А.2.2.2 Плотность

По ГОСТР 70874.1—2023 (пункты 16.11.2, 16.11.3 и 16.11.4).

А.2.2.3 Испытание прочности на сжатие

А.2.2.3.1 Испытательная аппаратура

По ГОСТ Р 70874.1—2023 (пункт 16.7.2), но без плит ДСП.

А.2.2.3.2 Проведение испытания

По ГОСТР 70874.1—2023 (пункт 16.7.3).

А.2.2.3.3 Нагрузка

Нагрузку прикладывают медленно (5,0 Н ■ м-2 • мин-1) и увеличивают только постепенно вплоть до разрушения, т. е. ситуации, когда стрелка индикатора аппарата для испытаний, несмотря на приложение возрастающей нагрузки, движется в обратном направлении, или если образец для испытаний внезапно разрушается.

Следует зафиксировать максимальную нагрузку, Н, которую выдержал образец для испытаний.

13

ГОСТ Р 71105.1—2024

Максимальная нагрузка, которую образец выдержал в ходе испытаний, и площадь опоры образца составляют предел прочности на сжатие, Н/мм2. Площадь опоры определяют как среднее значение обеих противоположных площадей опоры.

А.2.2.3.4 Расчет предела прочности при сжатии

Прочность раствора на сжатие рассчитывается как среднее значений прочности на сжатие минимум трех образцов для испытаний.

А.2.3 Предел прочности на сжатие фасонных элементов для подключения

А.2.3.1 Образец для испытаний

Следует проверить как минимум три фасонных элемента для подключения потребителя или три внутренних трубы с отверстиями для осмотра и очистки.

Образцы для испытаний круглого сечения должны иметь диаметр не менее (200 ± 50) мм. Внутренние трубы квадратного или прямоугольного сечения должны иметь такую же соответствующую площадь поперечного сечения.

А.2.3.2 Испытательное оборудование

По ГОСТР 70874.1—2023 (пункт 16.7.2).

А.2.3.3 Проведение испытания

Следует обеспечить чистоту и отсутствие загрязнений на поверхностях контактных пластин испытательной аппаратуры и образца для испытаний.

Образец для испытаний и контактные пластины устанавливают на обоих концах между работающими на сжатие пластинами. Образец для испытаний устанавливают на испытательный аппарат таким образом, чтобы нагрузка была приложена точно по центру (оси симметрии) образца.

Нагрузку допускается прикладывать только медленно с максимальным продвижением 14 мН/м2 в минуту, пока не будет достигнута требуемая по 5.1.3 нагрузка.

А.2.4 Ветровая нагрузка

Испытание служит для установления максимально возможной свободной высоты дымоходной системы вне здания. Этим испытанием определяется опрокидывающий момент верхней части дымоходной системы; затем максимально возможная высота дымоходной системы над крышей (свободно стоящая часть дымоходной системы вне здания) может быть рассчитана в соответствии с национальными правилами.

А.2.4.1 Подготовка образца для испытаний

Образец для испытаний — это элемент, высотой не менее 1 м. Образец для испытаний состоит из элементов, указанных производителем (например, внутренняя труба, изоляция и внешняя оболочка). Элементы внешней оболочки и элементы внутренней трубы должны быть соединены растворами, указанными производителем.

Испытание проводят на трех образцах с различной геометрией (маленький, средний, крупный) в соответствии со спектром размеров дымоходной системы.

А.2.4.2 Проведение испытания

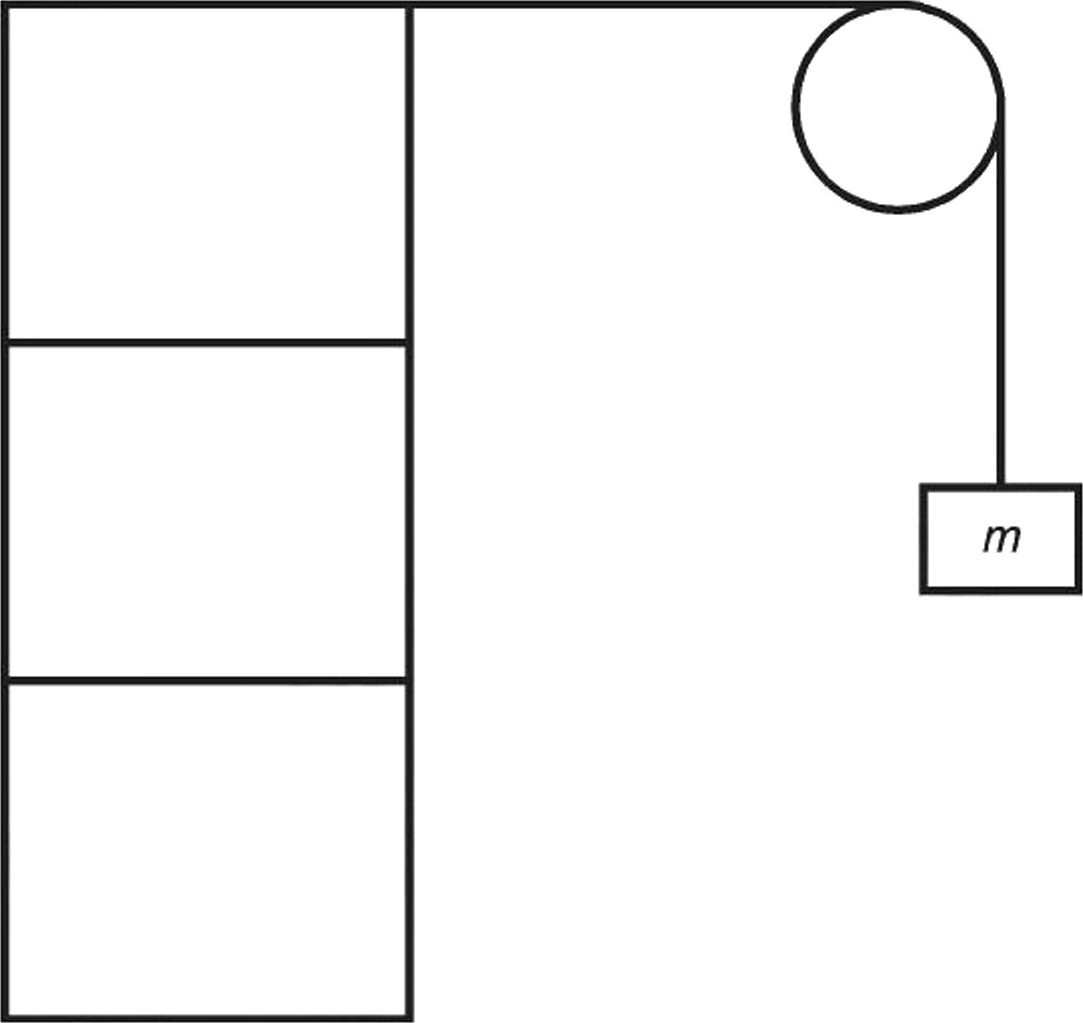

Сначала компоненты собирают на полу. Затем на верхнюю часть образца для испытаний устанавливают стальную раму, на нее — горизонтальный груз, причем вес груза необходимо увеличивать до тех пор, пока верхняя часть не опрокинется. Установленную опрокидывающую нагрузку т, кН, следует зафиксировать (см. рисунок А.2).

т — опрокидывающая нагрузка, кН Рисунок А.2 — Испытание ветровой нагрузки

14

ГОСТ Р 71105.1—2024

А.2.5 Испытание дверец отверстий для осмотра и очистки независимо от испытаний системы

Существуют два вида дверец отверстий для осмотра и очистки:

- дверца отверстия для осмотра и очистки в комбинации с фасонным элементом для подключения с внутренней дверцей;

- дверца отверстия для осмотра и очистки в комбинации с фасонным элементом для подключения без внутренней дверцы.

В любом случае следует испытать конструкцию в целом. Испытательная конструкция может быть несколько иной, но в принципе должна быть выполнена так, как указано на рисунке А.З.

1 — дверца отверстия для осмотра и очистки; 2 — внутренняя дверца фасонного элемента для подключения;

3 — место размещения датчика температуры при испытании; 4 — фасонный элемент для подключения; 5 — изоляция;

6 — внешняя оболочка; А — расстояние между точкой измерения на поверхности дверцы и наивысшей точкой

по ГОСТ Р 70874. Т, Н — высота образца для испытаний

Рисунок А.З — Конструкция для испытаний дверец отверстий для осмотра и очистки и фасонных элементов для подключения

При испытаниях дверец отверстий для осмотра и очистки конструкция испытательного стенда должна соответствовать ГОСТ Р 70874.1—2023 (подраздел 16.8).

Образец для испытаний высотой 1 м (+0,5 м/-0 м) устанавливают на испытательном стенде. Расстояние А между верхним концом и датчиком температуры на внешней стороне дверцы отверстия для осмотра и очистки составляет (0,5 ± 0,1) м.

Между участком с отверстием для осмотра и очистки и выходным отверстием из испытательного стенда расположена прямая внутренняя труба. Все соединения следует выполнить в соответствии сданными производителя. Образец для испытаний сушат в течение 24 ч при комнатной температуре (от 15 °C до 30 °C) или в соответствии с данными производителя.

Диаметр внутренней трубы составляет (0,2 ± 0,05) м (квадратной или круглой).

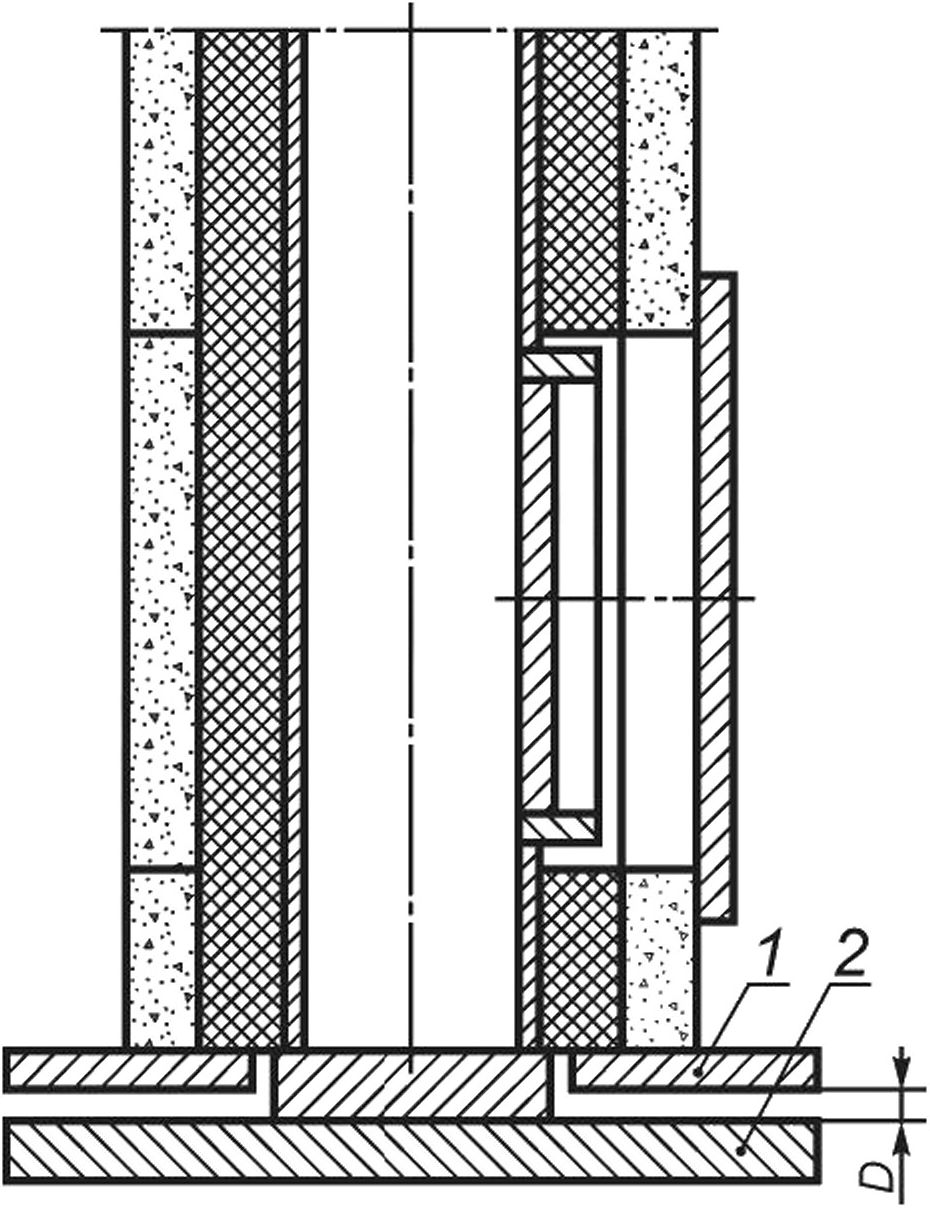

А.2.5.1 Перемещение элемента с отверстием для осмотра и очистки относительно внешней оболочки

Образец для испытаний устанавливают на нижнюю пластину (пластина 1 — см. рисунок А.4), причем в центре пластины имеется отверстие с диаметром, большим, чем диаметр внутренней трубы образца для испытаний. Вторую пластину, которая входит в отверстие первой пластины, перемещают вверх, пока отверстие для осмотра и очистки не коснется внешней оболочки или другого компонента образца для испытаний. Длина пути D должна быть зафиксирована.

15

ГОСТ Р 71105.1—2024

1 — пластина 1; 2 — пластина 2; D — длина пути

Рисунок А.4 — Стенд для испытания относительного перемещения

А.2.5.2 Газопроницаемость и термическое испытание

А.2.5.2.1 Газопроницаемость до термического испытания

Перед термическим испытанием следует измерить величину утечки образца для испытаний по ГОСТ Р 70874.1—2023 (пункт 16.8.2).

А.2.5.2.2 Термическое испытание

Поднимают температуру дымовых газов в точке отбора дымовых газов образца для испытаний от температуры помещения до 10ОО 0 С в течение 10 мин согласно ГОСТ Р 70874.1—2023 (пункт 16.8.4). Поддерживают температуру 1000 °C в течение 30 мин. После этого выключают горелку и оставляют конструкцию остывать до комнатной температуры. Во время проведения испытания при помощи термопары измеряют и записывают температуру поверхности точки 3 на рисунке А.З.

А.2.5.2.3 Газопроницаемость после термического испытания

После термического испытания следует измерить величину утечки образца для испытаний по ГОСТ Р 70874.1—2023 (пункт 16.8.5).

А.2.6 Внешние размеры внутренней трубы

Внешние и внутренние размеры внутренней керамической трубы должны находиться в пределах допусков в соответствии с 4.1.1. Внешние размеры внутренней керамической трубы либо измеряют, либо определяются шаблоном. Если проводят прямое измерение, следует измерять соответственно наибольший и наименьший указанный диаметр.

При использовании шаблона для определения внешнего размера необходимо измерить наименьший и наибольший наружный диаметр.

16

ГОСТ Р 71105.1—2024

Приложение В (обязательное)

Внешняя оболочка из инструментальной стали

В.1 Данные производителя для внешней оболочки

В.1.1 Типы материалов и толщина стен

Производитель должен указать тип материала и минимальную толщину стен инструментальной стали, из которой изготовлена внешняя оболочка.

В.1.2 Внутренний диаметр

Производитель обязан указать внутренний диаметр внешней оболочки конструкции для удаления дымовых газов.

В.1.3 Длина, длина окружности и вес

Производитель обязан указать длину, длину окружности и общий вес внешней оболочки.

В.2 Размеры и допуски

В.2.1 Толщина стен материала

Толщина стен материала измеряется в середине секции конструкции для удаления дымовых газов и должна соответствовать данным производителя.

В.2.2 Диаметр

Диаметр внешней оболочки конструкции для удаления дымовых газов нигде не должен отклоняться от номинального диаметра более чем на ±5 мм. Фактический диаметр внешней оболочки конструкции для удаления дымовых газов должен быть как минимум равен или быть больше диаметра, указанного производителем.

В.2.3 Длина окружности

Измеренная длина окружности внешней оболочки конструкции для удаления дымовых газов нигде не должна отклоняться более чем на +7 мм/-0 мм для диаметров до 600 мм и +3 мм/-0 мм для диаметров более 600 мм относительно указанных производителем данных.

В.2.4 Длина

Измеренная длина секции внешней оболочки, включающей вход дымовых газов, может отклоняться от указанных производителем максимум на ±3 мм.

В.З Предел прочности при сжатии

При испытаниях в соответствии с ГОСТ Р 59376 испытуемая конструкция для удаления дымовых газов (с внутренней трубой, изоляцией и внешней оболочкой) должна выдерживать испытательную нагрузку минимум в пять раз превышающую указанную производителем.

17

ГОСТ Р 71105.1—2024

Приложение С (обязательное)

Термическое сопротивление

Термическое сопротивление может быть определено по следующим формулам, если известны соответствующие данные материалов и толщина изоляционного слоя:

а) если известно термическое сопротивление отдельных слоев R, м2 К/Вт,

(С.1)

Ь) если известна теплопроводность отдельных слоев R, м2 К/Вт,

где у — коэффициент формы

= 1,0 — для круглого или овального сечения;

= 1,10 — для квадратного и прямоугольного сечения вплоть до соотношения сторон 1:1,5;

Dh — внутренний гидравлический диаметр, м;

Dh п — гидравлический диаметр внутренней стороны каждого слоя, м;

Хп — теплопроводность материала или слоя при рабочей температуре, Вт/(м-К).

18

ГОСТ Р 71105.1—2024

Приложение D (обязательное)

Отбор проб для приемлемого уровня качества AQL 10 % и уровень контроля S2

D.1 Определение приемлемости

Примечание — Могут быть отобраны отдельные пробы или соответственно двойные пробы.

D.1.1 Отдельные пробы

Если количество обнаруженных дефектов равно или меньше допустимого, партию можно считать приемлемой.

Если количество дефектов равно или больше допустимого, партию следует отклонить.

Если принята упрощенная процедура проверки и приемлемое количество было увеличено, но при этом количество отклоненных изделий не было достигнуто, партию принимают и вновь устанавливают обычный метод контроля. Если количество отклоненных изделий достигнуто или превышено, партию следует отклонить и повторить проверку по обычному методу контроля.

D.1.2 Двойной отбор проб

Количество образцов для проб должно соответствовать первому числу проб в плане. Если число дефектов в первой пробе равно или меньше первого приемлемого количества, партия должна быть принята. Если количество дефектов в первой пробе равно или превышает первое допустимое количество отклонений, партию отклоняют. Если количество дефектов в первой пробе находится между количеством приемлемого качества в первой приемке и в первом отклонении, то необходимо проверить вторую пробу по параметрам, указанным в плане.

Количество дефектов в первой и второй пробах необходимо суммировать.

Если суммарное количество дефектов равно или меньше, чем второе приемлемое количество, партия должна быть принята. Если суммарное количество дефектов равно или больше, чем второе допустимое количество отклонений, то партию отклоняют. Если этот случай происходит при упрощенной процедуре, то для следующей партии вновь выполняют процедуру обычного контроля.

Если при упрощенной процедуре после второй пробы количество проб приемлемого качества было превышено, но количество отклонений не было достигнуто, партию необходимо принять, а для следующей партии вновь выполнить процедуру обычного контроля.

D.2 Обычный контроль

Количество проб для каждой партии, а также показатели приемлемого качества и отклонений должны соответствовать таблице D.1. Пробы необходимо выбирать случайным образом.

19

ГОСТ Р 71105.1—2024

Пробы и состав первых 10 партий при 10 % NORMAL S2

Все единичные дефекты партии

Повторение выпуска партии в качестве отдельной партии, если есть смысл

10 партий принято и общее число дефектных образцов равно или меньше допустимого количества

Переход к 10 % упрощенному контролю S2

Две партии из пяти или менее следующих друг за другом имеют дефекты

V

Переход на 10 % более строгий контроль

V V

Все единичные дефекты партии

Любая значительная остановка производства

Строгий контроль более 10 партий

Строгий контроль пяти последовательных партий

ПРЕКРАЩЕНИЕ КОНТРОЛЯ В ЗАВИСИМОСТИ ОТ УЛУЧШЕНИЯ КАЧЕСТВА

Рисунок D.1 — Компиляция отбора проб (непрерывные партии)

Таблица D.1 — План отбора проб при обычном контроле

Размер партий | Простой отбор проб | Двойной отбор проб | |||||||

Кол-во проб | Кол-во принятых проб | Кол-во отклоненных проб | Кол-во проб первой серии | Кол-во принятых проб | Кол-во отклоненных проб | Кол-во проб второй серии | Кол-во принятых проб | Кол-во отклоненных проб | |

От 5 до 1200 | 5 | 1 | 2 | 3 | 0 | 2 | 3 | 1 | 2 |

От 1201 до 20 000 | 8 | 2 | 3 | 5 | 0 | 3 | 5 | 3 | 4 |

D.3 Переход от обычного контроля к упрощенному контролю

Упрощенный контроль, как показано в таблице D.2, разрешается применять, если уже практикуется обычный контроль и выдержаны следующие условия:

а) при двух предыдущих партиях практиковался обычный контроль;

Ь) общее число дефектных проб предыдущих 10 партий (или иное соответствующее число в таблице D.3) равно или меньше допустимого количества в соответствии с таблицей D.3.

При двойном отборе проб должны быть учтены не только первые образцы, но и все проверенные пробы.

20

ГОСТ Р 71105.1—2024

Таблица D.2 — План отбора проб при упрощенном контроле

Размер партий | Простой отбор проб | Двойной отбор проб | |||||||

Кол-во проб | Кол-во принятых проб | Кол-во отклоненных проб | Кол-во проб первой серии | Кол-во принятых проб | Кол-во отклоненных проб | Кол-во проб второй серии | Кол-во принятых проб | Кол-во отклоненных проб | |

От 2 до 1200 | 2 | 0 | 2 | Не требуется | |||||

От 1201 до 20 000 | 3 | 1 | 3 | 2 | 0 | 3 | 2 | 0 | 4 |

Таблица D.3 — Допустимое количество дефектных проб при переходе от обычного контроля к упрощенному

Количество проб последних 10 партий | Допустимое количество дефектных проб |

От 20 до 29 | 0 |

От 30 до 49 | 0 |

От 50 до 79 | 2 |

От 80 до 129 | 4 |

D.4 Переход от упрощенного контроля к обычному контролю

Если практикуется сокращенный контроль, обычный контроль необходимо восстановить в случае, если одна из партий была отклонена или одна партия была принята без учета критериев приемки или отклонения (см. D.1.1 и D.1.2).

D.5 Строгий контроль

Строгий контроль в соответствии с таблицей D.4 необходимо применить, если проверку проходит новый продукт, если две или более партий из пяти, следующих друг за другом, были отклонены при обычном контроле или если при контроле уже отклоненной партии были обнаружены новые, ранее не выявленные дефекты.

Таблица D.4 — План отбора проб при строгом контроле

Размер партий | Простой отбор проб | Двойной отбор проб | |||||||

Количество проб | Количество принятых проб | Кол-во отклоненных проб | Кол-во проб первой серии | Кол-во принятых проб | Кол-во отклоненных проб | Кол-во проб второй серии | Кол-во принятых проб | Кол-во отклоненных проб | |

От 8 до 20000 | 8 | 1 | 2 | 5 | 0 | 2 | 5 | 1 | 2 |

D.6 Переход от строгого контроля к обычному контролю

Строгий контроль необходимо проводить до тех пор, пока пять последовательных партий не будут приняты; после этого снова выполняют обычный контроль.

D.7 Приостановка контроля

Если десять последовательных партий подвергаются строгому контролю, меры предосторожности по этим планам отбора проб должны быть приостановлены до тех пор, пока не дадут результатов мероприятия по улучшению качества изделий в предъявляемых партиях.

21

ГОСТ Р 71105.1—2024

Приложение ZA (справочное)

Рекомендации, касающиеся правил проведения добровольного подтверждения соответствия продукции в форме добровольной сертификации

ZA.1 Область применения

Настоящий раздел представляет рекомендации, касающиеся правил проведения добровольной сертификации продукции в системах добровольной сертификации, созданных в соответствии с [6] и зарегистрированных Федеральным органом исполнительной власти по техническому регулированию.

Объект добровольной сертификации — дымоходные системы с керамическими внутренними трубами, устойчивые к возгоранию сажи, подходящие для удаления дымовых газов, сконструированные и изготовленные в соответствии с требованиями настоящего стандарта.

Соответствие этим требованиям означает, что дымоходные системы с керамическими внутренними трубами, устойчивые к возгоранию сажи, описанные в настоящем приложении, пригодны для предусмотренных целей использования в составе многослойных дымоходных систем.

Оформление и регистрация добровольного сертификата соответствия аккредитованным органом могут предусматривать возможность применения знака соответствия с нанесением специального символа непосредственно на изделие, на упаковку проверенного товара или на сопроводительную документацию. Таким образом потребитель сможет отличить данную продукцию от аналогов конкурентов.

ПРЕДУПРЕЖДЕНИЕ — Для дымоходных систем с керамическими внутренними трубами, устойчивыми к возгоранию сажи, подпадающих под действие настоящего стандарта, могут применяться дополнительные требования других технических регламентов, которые не имеют отношения к их предполагаемому использованию.

Примечание — В дополнение к любому из разделов настоящего стандарта, касающихся опасных веществ, могут предъявляться другие требования к продуктам, подпадающим под сферу применения настоящего стандарта (например, своды правил, правовые и руководящие административные предписания). Для соответствия положениям сводов правил о строительной продукции эти требования, также должны соблюдаться, если это применимо.

В настоящем приложении указаны условия для обозначения знаком соответствия требованиям системы добровольной сертификации дымоходных систем с керамическими внутренними трубами, устойчивыми к возгоранию сажи, для целей, указанных в таблице ZA.1, а также условия для обозначения знаком соответствия согласно целям использования, указанным в таблице ZA.3, и приведены соответствующие разделы настоящего стандарта.

Данное приложение имеет аналогичную область применения, что и раздел 1 настоящего стандарта, и приведено в таблице ZA.1.

Продукт — дымоходные системы с керамическими внутренними трубами, устойчивыми к возгоранию сажи, в соответствии с областью применения настоящего стандарта.

Цель использования — отвод дымовых газов.

Таблица ZA.1 — Основополагающие разделы настоящего стандарта для дымоходных систем с керамическими внутренними трубами, устойчивыми к возгоранию сажи

Существенные характеристики | Требования (структурные элементы настоящего стандарта) | Ступени и/или классы | Примечания |

Огнестойкость | 5.2.4 Огнестойкость с направлением действия снаружи наружу | — | Согласно декларации |

Огнестойкость с направлением действия изнутри наружу | 5.2.1.3 Возгорание сажи и условия термического воздействия | Gxx | Расстояние до горючих строительных материалов обозначается как Gxx |

Газопроницаемость/ утечки | 5.3.1 Газопроницаемость | Нет | Заявленный класс по давлению |

Сопротивление потоку | 5.3.3 Сопротивление потоку внутренних труб и соединительных элементов | Нет | Для прямых внутренних труб должна быть указана средняя шероховатость, м, для фасонных элементов и отводов — значение местных сопротивлений С, |

22

Окончание таблицы ZA. 1

ГОСТ Р 71105.1—2024

Существенные характеристики | Требования (структурные элементы настоящего стандарта) | Ступени и/или классы | Примечания |

Определение размеров/ термическое сопротивление | 5.2.3 Термическое сопротивление | Нет | Термическое сопротивление указывают согласно 5.2.3 |

Устойчивость к термическому воздействию | 5.2.1.3 Устойчивость к возгоранию сажи и термическому воздействию 5.3.1 Газопроницаемость | Нет | Критерий выбора на основе подтвержденного класса газопроницаемости и условий возгорания сажи |

Прочность на сжатие | 5.1.2 Керамические внутренние трубы | — | Требование представляет собой пороговое значение |

Максимальная высота внутренней трубы | 5.1.3 Максимальная прочность на сжатие для секций с отверстием | Нет | Максимальная высота дымоходной системы указывается производителем |

Прочность на сжатие материала для швов | 5.1.4.2 Прочность на сжатие | Пороговое значение | |

5.1.7 Раствор для швов элементов внешней оболочки | Соответствие/несоответствие | ||

Прочность на сжатие внешней оболочки | 5.1.6 Элементы внешних оболочек | — | — |

Устойчивость: - газопроницаемость/ утечки; - стойкость к химическим компоненам/коррозия; - прочность на сжатие при воздействии химических веществ | 5.3.2 Устойчивость | Нет | Соответствие/несоответствие |

Стойкость к заморажива-нию/оттаиванию (морозостойкость) | 5.5 Стойкость к замораживанию/ оттаиванию | Нет | Соответствие/несоответствие |

Требование к определенным характеристикам не действует, если отсутствуют законодательные требования к данным свойствам продукта, предполагаемого к использованию. В этом случае производители, которые хотят реализовывать свою продукцию на рынке Российской Федерации, не обязаны подтверждать или указывать характеристики своих изделий в отношении таких свойств и допускается использовать опцию «Характеристика не определена» (NPD) в информации для обозначения знаком соответствия. Однако опция NPD не может быть использована, если характеристика имеет предельные значения.

ZA.2 Процедура подтверждения соответствия дымоходных систем с керамическими внутренними трубами, устойчивыми к возгоранию сажи

ZA.2.1 Системы подтверждения соответствия

Система подтверждения соответствия дымоходных систем с внутренними керамическими трубами, устойчивыми к возгоранию сажи (см. таблицу ZA.1), приведена в таблице ZA.2 для предполагаемых целей использования и соответствующей классификации.

Если орган по сертификации выдал добровольный сертификат соответствия производителю или его уполномоченному представителю в Российской Федерации, то это дает право производителю наносить на свои изделия обозначение знака соответствия. Требования к содержанию сертификата соответствия изложены в действующих национальных стандартах на соответствующую продукцию. Сертификат соответствия должен быть на русском языке.

23

ГОСТ Р 71105.1—2024

Таблица ZA.2 — Системы подтверждения соответствия

Продукт | Цели применения | Ступени или классы | Схема подтверждения соответствия |

Дымоходные системы с внутренними керамическими трубами, устойчивыми к возгоранию сажи | Дымоходные системы | Все | 2 |

Схема 2: первый вариант, включает сертификацию заводской системы управления качеством уполномоченным органом на основе первичной инспекции завода и заводского производства, а также текущий мониторинг, оценка и одобрение заводского производственного контроля. | |||

Подтверждение соответствия дымоходных систем с внутренними керамическими трубами, устойчивыми к возгоранию сажи, согласно таблице ZA.1 должны основываться на процедурах оценки соответствия по таблице ZA.3, которые являются результатом применения указанных там разделов стандарта.

Таблица ZA.3 — Распределение задач оценки соответствия дымоходных систем с внутренними керамическими трубами, устойчивых к возгоранию сажи по схеме 2+

Задачи | Содержание задач | Применимые разделы для оценки соответствия | ||

Задачи производителя | Заводской производственный контроль (WPK) | Параметры, относящиеся ко всем существенным характеристикам в таблице ZA.1 | 10.5 | |

Первичная проверка | Существенные характеристики в таблице ZA. 1 | 10.2 10.3 10.4 | ||

Первичная проверка при замене компонентов | Все существенные характеристики в таблице ZA. 1 | 10.4 | ||

Сертификация заводского производственного контроля на основании | первичной инспекции завода и заводского производственного контроля | Параметры, относящиеся ко всем существенным характеристикам в таблице ZA.1 | 10.5 | |

текущего мониторинга, оценки и одобрения заводского производственного контроля | Параметры, относящиеся ко всем существенным характеристикам в таблице ZA.1 | 10.5 | ||

ZA.2.2 Подтверждение соответствия на территории Российской Федерации

Подтверждение соответствия требуется для изделий по схеме добровольной сертификации 2.

Если условия настоящего приложения выполнены и нотифицированный орган выдал добровольный сертификат, то производитель или его уполномоченный представитель в Российской Федерации обязан хранить сертификат соответствия, который позволяет производителю наносить на свои изделия обозначение знака соответствия. Этот сертификат должен содержать следующие пункты:

- наименование и адрес производителя.

Примечание — Производитель может также быть ответственным за размещение продукта на рынке в пределах Российской Федерации, если он принимает на себя ответственность за обозначение знаком соответствия;

- описание продукта (торговое название, обозначение, использование и т. д.) и копия информации, сопровождающей обозначение знаком соответствия.

Примечание — Если информация, требуемая для подтверждения соответствия, включена в информацию, сопровождающую обозначение знаком соответствия, эту информацию не следует повторять;

- положения, которым изделие соответствует (например, настоящее приложение);

- особые условия, применимые к использованию изделия (например, положения по использованию при определенных условиях и т. д.);

- номер сопроводительного сертификата о заводском контроле производства;

- имя и функции лица, уполномоченного подписывать сертификат.

24

ГОСТ Р 71105.1—2024

Сертификат соответствия должен сопровождаться сертификатом заводского производственного контроля, составленным нотифицированным органом, который в дополнение к вышеуказанной информации содержит:

- наименование и адрес нотифицированного органа;

- условия и срок действия сертификата, если это применимо;

- имя и функции лица, уполномоченного подписывать сертификат.

Указанный выше сертификат должен быть на русском языке.

На рисунке ZA.1 приведен пример информации, которая должна быть указана на изделии, этикетке, упаковке и/или сопроводительных документах для системы с маркировкой D.

______0000______

AnyCo Ltd, РО Box 21, В-1050

24

0123-BPR-00234

ГОСТ Р 71105.1—2024

(Устойчивая против возгорания сажи) дымоходная система воздух-газ с керамической внутренней трубой

___________________Т400 N1 D 3 G50________________

Термическое сопротивление: R65

Устойчивость к термическому воздействию: соотв.

Прочность на сжатие внутренней оболочки: соотв.

Прочность на сжатие секции с отверстием: 20 м Прочность на сжатие секции с перепускным 20 м отверстием: Прочность на сжатие раствора для внутренней трубы: М10

Прочность на сжатие внешней оболочки: соотв.

Прочность на сжатие материала для швов: М2,5

Средняя шероховатость: г = 0,0015 м

Долговечность по прочности на сжатие: соотв.

Долговечность по газопроницаемости: соотв.

Огнестойкость снаружи наружу: NPD

Морозостойкость: NPD

Знак соответствия добровольной сертификации на требования национального стандарта

Идентификационный номер центра сертификации

Наименование или логотип производителя и зарегистрированный адрес

Последние две цифры года, в котором началось использование обозначения

Номер сертификата

Номер стандарта

Описание продукции

Информация о свойствах, для которых действуют законодательные положения

Рисунок ZA.1 — Пример маркировки знаком соответствия требованиям системы добровольной сертификации на изделии, этикетке, упаковке и/или сопроводительных документах для системы с маркировкой D

В дополнение к конкретной информации об опасных веществах, приведенной выше, продукт должен сопровождаться, при необходимости и в соответствующей форме, документами, устанавливающими все другие законы об опасных веществах, соблюдение которых требуется, и любую информацию, требуемую в результате их соблюдения.

25

ГОСТ Р 71105.1—2024

Приложение ДА (справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным и европейским стандартам, использованным в качестве ссылочных в примененном стандарте

Таблица ДА.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного, европейского стандарта |

ГОСТ 32314—2012 (EN 13162:2008) | MOD | EN 13162:2008 «Теплоизоляционные изделия для зданий. Изделия из минеральной ваты (MW) заводского изготовления. Технические условия» |

ГОСТ Р 57337—2016/ EN 998-2:2010 | IDT | EN 998-2:2010 «Растворы строительные для каменной кладки. Технические условия. Часть 2. Кладочный раствор» |

ГОСТ Р 59376—2022 | MOD | EN 1859:2009+А1:2013 «Конструкции для удаления дымовых газов. Металлические конструкции для удаления дымовых газов. Методы испытаний» |

ГОСТ Р 59412—2022 | MOD | EN 1443:2019 «Конструкции для удаления дымовых газов. Общие требования» |

ГОСТ Р 59978.1—2022 | MOD | EN 13384-1:2015+А1:2019 «Конструкции для удаления дымовых газов. Теплотехнический и аэродинамический расчет. Часть 1. Конструкции для удаления дымовых газов от одного источника тепла» |

ГОСТ Р 70874.1—2023 | MOD | EN 1457-1:2012 «Конструкции для удаления дымовых газов. Внутренние трубы из керамики. Часть 1. Внутренние трубы для сухого режима эксплуатации. Требования и методы испытания» |

ГОСТ Р 71106—2024 | MOD | EN 13216-1:2019 «Конструкции для удаления дымовых газов. Методы испытания дымоходных систем. Часть 1. Общие методы испытаний» |

ГОСТ Р ИСО 1182—2014 | IDT | ISO 1182:2010 «Реакция на огневые испытания строительных материалов и изделий. Испытание на негорючесть» |

ГОСТ Р ИСО 2859-1—2007 | IDT | ISO 2859-1:1999 «Процедуры выборочного контроля по качественным признакам. Часть 1. Планы выборочного контроля с указанием приемлемого уровня качества (AQL) для последовательного контроля партий» |

Примечание — В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT — идентичные стандарты; - MOD — модифицированные стандарты. | ||

26

ГОСТ Р 71105.1—2024

Библиография | |

[1] EN 12446:2011 | Конструкции для удаления дымовых газов. Строительные компоненты. Внешние оболочки из бетона (Chimneys Components — Concrete outer wall elements) |

[2] EN 1806:2006 | Конструкции для удаления дымовых газов. Керамические блоки для однослойных конструкций для удаления дымовых газов. Требования и методы испытаний (Chimneys — Clay/ce-ramic flue blocks for single wall chimneys — Requirements and test methods) |

[3] EN 13069:2005 | Конструкции для удаления дымовых газов. Керамические/глиняные внешние оболочки для дымоходных систем. Требования и методы испытания (Chimneys — Clay/ceramic outer walls for system chimneys — Requirements and test methods) |

[4] Федеральный закон от 22 июня 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности»

[5] EN 14297:2004 | Конструкции для удаления дымовых газов. Метод испытания на устойчивость к замораживанию—оттаиванию (Chimneys — Freeze-thaw resistance test method for chimney products) |

[6] Федеральный закон от 2 7 декабря 2002 г. № 184-ФЗ «О техническом регулировании»

27

ГОСТ Р 71105.1—2024

УДК 66.065.54:006.354

ОКС 91.060.40

Ключевые слова: внутренние керамические трубы, дымовые газы, конструкции для удаления дымовых газов, сухой режим, требования, испытания

Редактор М.В. Митрофанова

Технический редактор И.Е. Черепкова

Корректор С.И. Фирсова

Компьютерная верстка Е.А. Кондрашовой

Сдано в набор 18.06.2024. Подписано в печать 09.07.2024. Формат 60x847s. Гарнитура Ариал.

Усл. печ. л. 3,72. Уч.-изд. л. 3,16.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.