ГОСТ Р ИСО 13703-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

ПРОЕКТИРОВАНИЕ И МОНТАЖ ТРУБОПРОВОДНЫХ СИСТЕМ НА МОРСКИХ ДОБЫВАЮЩИХ ПЛАТФОРМАХ

Petroleum and natural gas industries. Design and installation of piping systems on offshore production platforms

ОКС 75.200

Дата введения 2019-04-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Нефтяная компания "Роснефть" (ОАО "НК "Роснефть") и Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий - Газпром ВНИИГАЗ" (ООО "Газпром ВНИИГАЗ") на основе русской версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 ноября 2018 г. N 1007-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 13703:2000 "Нефтяная и газовая промышленность. Проектирование и монтаж трубопроводных систем на морских добывающих платформах" (ISO 13703:2000 "Petroleum and natural gas industries - Design and installation of piping systems on offshore production platforms", IDT), включая техническую поправку Cor.1:2002.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Сведения о соответствии применяемых в стандарте марок стали российским приведены в дополнительном приложении ДА.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт разработан на основе требований морской нефтегазодобывающей промышленности по определению гармонизированных и совместимых методов проектирования и монтажа трубопроводных систем на морских добывающих платформах.

В настоящем стандарте определяются требования на проектирование и монтаж трубопроводных систем на морских добывающих платформах нефтяной и газовой промышленности; приведены требования к материалам, выбору клапанов, фитингов и фланцев.

Международный стандарт разработан техническим комитетом ISO/TC 67 "Материалы, оборудование и морские платформы для нефтяной, нефтехимической и газовой промышленности", подкомитетом SC 6 "Технологическое оборудование и системы".

В приложении A приводятся некоторые практические примеры решения проблем проектирования трубопроводов. Это приложение рекомендуется использовать вместе с основной частью настоящего стандарта. Нумерация разделов в приложении А соответствует нумерации разделов в основной части стандарта для облегчения использования перекрестных ссылок.

В приложении B приведен перечень таблиц труб, клапанов и фитингов.

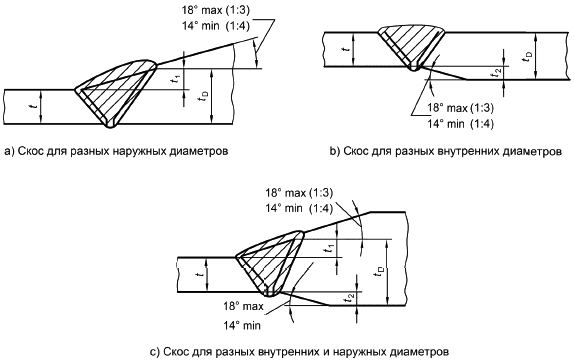

В приложении C приведена приемлемая конструкция сварных соединений встык для труб с разной толщиной стенки.

В настоящем стандарте была сохранена оригинальная система нумерации рисунков, таблиц и уравнений.

1 Область применения

Настоящий стандарт устанавливает минимальные требования и является руководством по проектированию и монтажу новых трубопроводных систем на морских добывающих платформах в нефтяной и газовой промышленности. Он предназначен для трубных систем с максимальным давлением до 69 МПа в пределах диапазона температур материалов, соответствующих требованиям ASME B31.3.

Примечания

1 Настоящий стандарт могут применять за пределами данных диапазонов давлений и температур, но в этом случае особое внимание уделяют свойствам материала.

2 Настоящий стандарт не распространяется на вопросы обеспечения пожарной безопасности.

В приложении A приведены некоторые практические примеры решения проблем проектирования трубопроводов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 13623, Petroleum and natural gas industries. Pipeline transportation systems (Нефтяная и газовая промышленность. Трубопроводные системы транспортировки)

API RP 520-2, Recommended practice for design and installation of pressure-relieving systems in refineries - Part 2 (Рекомендации по проектированию и монтажу систем сброса давления на нефтеперерабатывающих заводах. Часть 2)

ASME, Boiler and pressure vessel code: Section VIII: Pressure vessels, Division 1 (Нормы по котлам и сосудам высокого давления. Раздел VIII. Емкости под давлением. Часть 1)

ASME B 31.3, Process piping (Технологические трубопроводы)

NACE MR0175, Sulfide stress cracking resistant metallic materials for oil field equipment (Металлические материалы, стойкие к сульфидному растрескиванию под напряжением, используемые в нефтепромысловом оборудовании)

NACE TM0177, Laboratory testing of metals for resistance to specific forms of environmental cracking in ![]() environments (Лабораторные испытания стойкости металлов к сульфидному растрескиванию под напряжением и коррозионному растрескиванию под напряжением в

environments (Лабораторные испытания стойкости металлов к сульфидному растрескиванию под напряжением и коррозионному растрескиванию под напряжением в ![]() -содержащих средах)

-содержащих средах)

NACE TM0284, Evaluation of pipeline and pressure vessel steels for resistance to hydrogen-induced cracking (Оценка стойкости к водородному растрескиванию сталей для трубопроводов и сосудов под давлением)

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 выкидной трубопровод (flowline): Трубопровод, по которому транспортируется флюид от устья скважины к манифольду или к первому технологическому резервуару.

3.1.2 давление на устье скважины (wellhead pressure): Максимальное статическое давление на устье скважины, которое может иметь место в скважине.

3.1.3 датчик давления (pressure sensor): Устройство, предназначенное для контроля заданного давления.

3.1.4 запорный клапан (shutdown valve): Клапан c автоматическим приводом для отсоединения технологического компонента или технологической системы.

3.1.5 коллектор (header): Часть распределительного манифольда, который направляет флюид в определенную технологическую систему.

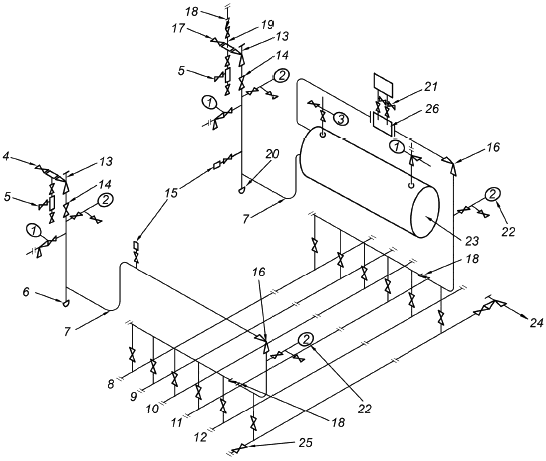

Примечание - См. рисунки 5 и 6.

3.1.6 компонент технологического процесса (process component): Отдельный функциональный компонент добычного оборудования и связанной с ним трубной системы.

Примеры - Сосуд, работающий под давлением, нагреватель, насос и т.д.

3.1.7 коррозионный газ (corrosive gas): Газ, который при растворении в воде или в другой жидкости вызывает коррозию металла.

Примечание - Коррозионные газы обычно содержат сероводород (![]() ), углекислый газ (

), углекислый газ (![]() ) и/или кислород (

) и/или кислород (![]() ).

).

3.1.8 коррозионная эрозия (corrosion-erosion): Эрозия защитной пленки продукта от коррозии в результате воздействия технологического потока, открывающего не корродированный металл, который, в свою очередь, подвергается коррозионному воздействию.

Примечание - В этих условиях возможна особо высокая интенсивность потери массы металла.

3.1.9 манифольд (manifold): Система труб, клапанов и фитингов, при помощи которых флюид от одного или нескольких источников избирательно направляется в различные технологические системы.

3.1.10 номинальное давление (pressure rating): Значение, на которое рассчитана система.

Примечание - Это значение может напрямую относиться к номинальному рабочему давлению (например, по [1] номинальное давление равно 13,8 МПа и по API номинальное давление равно 2000 psi) или связано косвенно (например, класс 300 по ASME).

3.1.11 номинальный размер трубы (NPS), номинальный размер (DN) (nominal pipe size, nominal size): Обозначение размера в дюймах, который является общим для всех компонентов трубной системы, за исключением тех элементов, которые обозначаются наружным диаметром.

Примечание - Номинальный размер трубы обозначается буквами NPS (при использовании дюймов) или DN (при использовании миллиметров) и следующим за ними числом; такое обозначение используется для удобства ссылок и, как правило, лишь приблизительно отражает заводские размеры.

3.1.12 нормальные условия (normal conditions): Абсолютное давление 0,101325 МПа при температуре 0°C.

3.1.13 работа в условиях сульфидного растрескивания под напряжением (sulfide stress-cracking service): Работа в условиях, при которых технологический поток содержит воду или соляной раствор и сероводород (![]() ) в концентрации, достаточной для того, чтобы вызвать сульфидное растрескивание под напряжением восприимчивых к этому материалов.

) в концентрации, достаточной для того, чтобы вызвать сульфидное растрескивание под напряжением восприимчивых к этому материалов.

3.1.14 работа в условиях хлоридного коррозионного растрескивания под напряжением (chloride stress-corrosion cracking service): Работа в условиях, при которых технологический поток содержит воду и хлориды в достаточной концентрации и его температура достаточно высокая для того, чтобы вызвать коррозионное растрескивание под напряжением восприимчивых к этому материалов.

Примечание - Наличие других компонентов, таких как кислород (![]() ), может способствовать хлоридному коррозионному растрескиванию под напряжением.

), может способствовать хлоридному коррозионному растрескиванию под напряжением.

3.1.15 работа с коррозионным углеводородом (corrosive hydrocarbon service): Работа в условиях, при которых технологический поток содержит воду или соляной раствор, углекислый газ (![]() ), сероводород (

), сероводород (![]() ), кислород (

), кислород (![]() ) или другие коррозионные компоненты, в условиях, которые вызывают коррозию металла.

) или другие коррозионные компоненты, в условиях, которые вызывают коррозию металла.

3.1.16 работа с некоррозионным углеводородом (non-corrosive hydrocarbon service): Работа в условиях, при которых технологический поток не вызывает значительных потерь массы металла, избирательной коррозии, хлоридного коррозионного растрескивания или сульфидного растрескивания под напряжением.

3.1.17 режим потока (flow regime): Условия течения многофазного технологического потока.

Пример - Глобулярное течение, смешанный режим или расслоенный режим потока.

3.1.18 сильфонный компенсатор (expansion bellows): Гофрированное устройство на трубопроводе, предназначенное для компенсации его расширения и сжатия.

3.1.19 соединительный патрубок (nipple): Секция трубы с резьбой или с приварным раструбом длиной не более 300 мм, используемая в качестве дополнительного соединения.

3.1.20 стояк (riser): Вертикальная часть трубопровода (включающая донный его отвод), подходящая к платформе или отходящая от нее.

3.1.21 температурный компенсатор (expansion bend): Конфигурация трубопровода, предназначенная для компенсации его расширения и сжатия.

3.1.22 трубная обвязка платформы (platform piping): Любая трубная система, предназначенная для содержания или транспортировки флюидов на платформе.

3.1.23 углеводородная смачиваемость (hydrocarbon wettability): Способность технологического потока создавать защитную углеводородную пленку на металлических поверхностях.

3.1.24 флюид (fluid): Газ, пар, жидкость или их комбинация.

3.1.25 штуцер (choke): Устройство, специально предназначенное для ограничения расхода флюидов.

3.2 Обозначения и сокращения

3.2.1 В настоящем стандарте применены следующие обозначения:

A | - | минимальная площадь поперечного сечения трубы на единицу объемного расхода флюида, мм |

B | - | среднее значение коэффициента теплового расширения при обычных рабочих температурах, мм/К; |

C | - | эмпирическая постоянная; |

| - | суммарная коррозия, которую допускает механическая прочность и трубная резьба, мм; |

| - | коэффициент расхода клапана. |

Примечание 1 - Это значение равно расходу воды в галлонах США в минуту при 60°F, необходимое для падения давления на 1 psi (единицы измерения США используются в этом случае только для того, чтобы обеспечить соответствие с другими опубликованными данными);

| - | внутренний диаметр трубы, м; |

| - | наружный диаметр трубы, мм; |

| - | внутренний диаметр трубы, мм; |

| - | относительная плотность газа (для воздуха равная 1); |

| - | относительная плотность жидкости (для воды равная 1); |

E | - | продольный фактор сварного соединения; |

| - | модуль упругости материала труб в холодных условиях, Н/мм |

| - | коэффициент трения Муди (Moody); |

g | - | ускорение свободного падения, м/с |

| - | напор жидкости, вызванный ускорением, м; |

| - | потери напора жидкости на трение, м; |

| - | абсолютный напор жидкости, м; |

| - | статический напор жидкости, м; |

| - | скоростной напор жидкости, м; |

| - | абсолютное давление жидкости насыщенного пара, м; |

| - | потери давления, кПа; |

K | - | коэффициент ускорения; |

L | - | осевая длина труб, м; |

| - | длина труб, км; |

m | - | заводской допуск на толщину стенки,%; |

NPSHa | - фактический допускаемый кавитационный запас жидкости, м; | |

p | - | абсолютное рабочее давление, кПа. |

Примечание 2 – В тексте также используется термин "гидродинамическое давление";

| - | манометрическое расчетное внутреннее давление, кПа; |

| - | расход газа в нормальных условиях, м |

| - | расход жидкости, м |

| - | суммарный расход жидкости плюс масса пара, кг/ч; |

R | - | объемное соотношение газ/жидкость; |

| - | число Рейнольдса; |

| - | скорость вращения насоса, об/мин; |

S | - | допустимое напряжение, Н/мм |

T | - | рабочая температура, К. |

Примечание 3 - В тексте также используется термин "температура потока";

t | - | расчетная толщина с учетом давления, мм; |

| - | минимальная номинальная толщина стенки трубы, мм; |

U | - | анкерное расстояние (расстояние по прямой между анкерами), м; |

| - | эрозионная скорость флюида, м/с; |

| - | средняя скорость газа, м/с. |

Примечание 4 - В тексте также используется термин "скорость газа";

| - средняя скорость жидкости, м/с; | |

у | - результирующая суммарных деформационных смещений, мм; | |

Y | - температурный коэффициент; | |

Z | - коэффициент сжимаемости газа; | |

| - расширение, компенсируемое трубопроводом, мм; | |

| - потери давления, кПа; | |

| - плотность газа при рабочих давлении и температуре, кг/м | |

| - плотность жидкости при рабочей температуре, кг/м | |

| - плотность смеси газа/жидкости при рабочих давлении и температуре, кг/м | |

| - изменение температуры, К; | |

| - вязкость газа при динамическом давлении и температуре потока, Па·с; | |

- вязкость жидкости, Па·с. |

3.2.2 В настоящем стандарте применены следующие сокращения:

AISI (American Institute of Steel and Iron) - Американский институт черной металлургии;

API (American Petroleum Institute) - Американский нефтяной институт;

ASME (American Society of Mechanical Engineers) - Американское общество инженеров-механиков;

ERW (Electric Resistance Weld) - контактная электросварка;

PWTH (Post-Weld Heat Treatment) - тепловая обработка после сварки;

RF (Raised Face) - выступающая поверхность;

RTJ (Ring Type Joint) - кольцеобразное соединение;

SAW (Submerged Arc Weld) - дуговая сварка под флюсом;

SMYS (Specified Minimum Yield Strength) - заданный минимальный предел текучести материала;

WOG (Water, Oil and Gas) - вода, нефть и газ;

WPB (Weldless Pipe Branch) - бесшовный отвод.

4 Общие положения

4.1 Материалы

Материалы на основе углеродистой стали используют для многих трубопроводных систем на эксплуатационных платформах, в то же время широко используют нержавеющие стали и другие материалы. При выборе материалов труб учитывают:

a) вид работы;

b) совместимость с другими материалами;

c) механическую прочность, пластичность, упругость и ударную вязкость;

d) необходимость особых технологий сварки и других типов соединения;

e) необходимость специальных видов контроля, испытаний и контроля качества;

f) возможность неправильного использования на месте эксплуатации;

g) коррозию и эрозию, вызываемые внутренними флюидами и/или морской средой;

h) необходимость сохранения эксплуатационных характеристик при возникновении пожара.

4.2 Нормы для трубопроводов под давлением

4.2.1 Проектирование и монтаж трубопроводов на платформе осуществляют в соответствии с ASME B31.3 с учетом изменений, приведенных в настоящем стандарте. Стояки, для которых ASME B31.3 не применим, проектируют и устанавливают в соответствии с положениями, приведенными в 4.2.2-4.2.6.

4.2.2 Проектирование, монтаж, контроль и испытание стояков проводят в соответствии с ИСО 13623 и государственными нормативно-техническими документами, применимыми к данному случаю, не превышая при этом расчетных напряжений 0,6 SMYS. Правила проектирования трубопровода используют от одной камеры приема/пуска внутритрубных снарядов до другой, везде, где они не противоречат национальным нормативам.

4.2.3 Сварные соединения стояка подвергают 100%-ному рентгенографическому неразрушающему контролю. Результаты неразрушающего контроля трубопроводов платформы по ASME B31.3 должны как минимум соответствовать таблице 10.

4.2.4 Испытания на ударную вязкость проводят в соответствии с ASME B31.3. Проектирование высоконапорных систем трубопроводов (т.е. выше класса 2500 по ASME) требует проведения особого анализа и осуществляется в соответствии с требованиями ASME B31.3 для высоконапорных трубопроводов.

4.2.5 Клапаны, фитинги и фланцы изготовляют в соответствии с международными и/или национальными стандартами. Подтверждают рабочие диапазоны давления и температуры, а также совместимость материалов.

4.2.6 При определении переходных участков между стояками и трубной обвязкой платформы, к которым применимы настоящие положения, применимость настоящего стандарта ограничена участками от первого входного до последнего выходного клапана, блокирующих поток трубопровода, за исключением расчетов по определению толщины стенки и выбора материала стояка, которые проводят в соответствии с нормами для трубопровода, что позволяет иметь постоянное проходное сечение, необходимое для работы внутритрубными снарядами. Практические рекомендации настоящего стандарта могут использоваться при проектировании стояков, если при этом учитывают такие параметры, как глубина воды, наклон опор платформы, возможная площадь барботажа и т.д. Национальное законодательство может требовать расширения области применения требований для трубопровода от/до камеры приема/пуска внутритрубных снарядов.

4.2.7 Обычной практикой является также применение норм для трубопровода к стояку до камеры приема/пуска внутритрубных снарядов, включая трубы и первый клапан каждого отвода стояк/трубопровод.

4.3 Разграничение систем с разными расчетными давлениями

4.3.1 Падение давления после выхода потока из устья скважины обычно происходит поэтапно. После того как давление сброшено, используют технологические компоненты с меньшими расчетными давлениями, приведенными на рисунке 1.

4.3.2 Технологический компонент под давлением проектируют на стойкость по отношению к максимальному внутреннему давлению, действию которого его подвергают в любых возможных условиях, или предохраняют устройством сброса давления. В этом случае под устройством сброса давления имеют в виду предохранительный клапан или разрывной диск. В общем случае при решении вопроса о необходимости установки устройств сброса давления не рассматривают запорные клапаны высокого давления, обратные клапаны, регулирующие клапаны и другие аналогичные устройства в качестве устройств, предохраняющих технологические компоненты от повышенного давления.

4.3.3 Диапазоны расчетных давлений указывают на трубопроводных и контрольно-измерительных схемах. Каждый компонент системы (резервуары, фланцы, трубы или вспомогательные приспособления) проектируют на стойкость по отношению к максимальному давлению, которому его подвергают в любых прогнозируемых условиях, либо предохраняют устройством сброса давления. Рассматривают условия аномально высокого давления, например условия пуска, остановки, гидравлического удара и т.д.

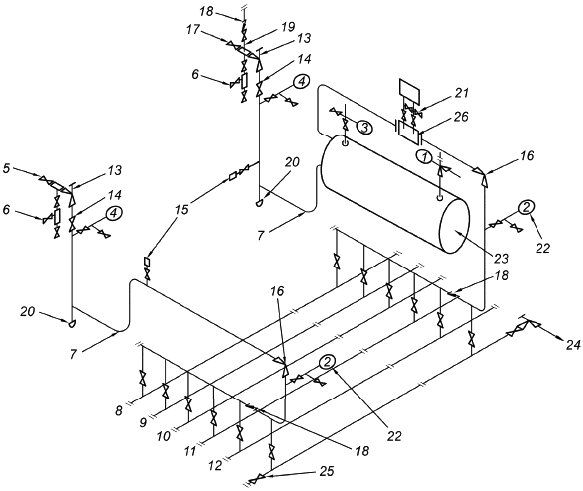

|

1 - верхняя главная фонтанная задвижка; 2 - устье скважины; 3 - боковой штуцер; 4 - фонтанный тройник; 5 - манифольд; 6 - стопорный клапан; 7 - к другим системам; 8 - предохранительный клапан давления; 9 - сепаратор высокого давления; 10 - газовый отвод; 11 - контроллер уровня; 12 - сепаратор среднего давления; 13 - сепаратор низкого давления; 14 - обработка, хранение или продажа

Примечания

1 Расчетная температура одинакова и составляет 65°C.

2 Необходимые датчики останова не показаны.

3 Напорный трубопровод и манифольд рассчитаны на устьевое давление.

4 Расчетные давления в системе ограничивают факторами, отличными от классификации давления на фланце и клапане (например, толщина стенки трубы, расчетное давление сепаратора и т.д.).

5 Изолирующие клапаны устанавливают только там, где после них по потоку установлены резервные предохранительные клапаны, и, более того, все изолирующие клапаны должны быть взаимно заблокированы для того, чтобы система под давлением была постоянно защищена.

Рисунок 1 - Пример технологической системы, иллюстрирующий изменение расчетных давлений для фланцев и клапанов

4.4 Коррозионный анализ

4.4.1 Общие положения

Подробные практические рекомендации по борьбе с коррозией трубопроводных систем платформ не входят в область применения настоящего стандарта. Обычно такие рекомендации разрабатывают специалисты по коррозии. Тем не менее трубопроводные системы платформы проектируют в соответствии с описанными ниже инструкциями по контролю коррозии. Рекомендации по коррозионно-стойким материалам и инструкции по снижению коррозии приведены в соответствующих разделах настоящего стандарта.

Коррозионную активность технологических потоков меняют во времени. Вероятность изменения условий учитывают на стадии проектирования.

4.4.2 Потеря массы из-за коррозии

В определенных технологических условиях системы трубопроводов из углеродистой стали подвергают воздействию коррозии. На этапе добычи технологические потоки, содержащие воду, соляной раствор, углекислый газ (![]() ), сероводород (

), сероводород (![]() ), кислород (

), кислород (![]() ) или их смеси, вызывают коррозию металлов, которые используют в компонентах системы. Типы коррозионного воздействия (равномерная потеря массы, точечная коррозия, коррозионная эрозия и т.д.) так же, как и интенсивность конкретных видов коррозии, меняют во времени. Коррозионная активность технологического потока зависит от многих факторов, в числе которых:

) или их смеси, вызывают коррозию металлов, которые используют в компонентах системы. Типы коррозионного воздействия (равномерная потеря массы, точечная коррозия, коррозионная эрозия и т.д.) так же, как и интенсивность конкретных видов коррозии, меняют во времени. Коррозионная активность технологического потока зависит от многих факторов, в числе которых:

a) содержание углеводорода, воды, соли и коррозионного газа;

b) углеводородная смачиваемость;

c) скорость потока, режим потока и конфигурация трубопровода;

d) температура, давление и значение pH;

e) содержание твердых частиц (песок, буровой раствор, бактериальный шлам и микроорганизмы, продукты коррозии и твердый осадок на стенках).

Прогнозные оценки коррозионной активности имеют весьма качественный характер и могут быть различными для каждой системы. Некоторые сведения о коррозионной активности газов, содержащихся в потоках при добыче, приведены в таблице 1.

Таблица 1 предназначена лишь для того, чтобы дать общее руководство при рассмотрении вопроса о снижении коррозии, а не для конкретных прогнозных оценок коррозионной активности. Ингибирование коррозии является эффективным инструментом для снижения коррозии, если прогнозируются или ожидаются коррозионные условия (см. 5.1.2).

Таблица 1 - Качественная оценка потери массы стали из-за коррозии

Коррозионный газ | Коэффициент | Предельные значения в соляном растворе при | |

растворимости

| отсутствии коррозии

| коррозии

| |

Кислород ( | 8 | <0,005 | >0,025 |

Углекислый газ ( | 1700 | <600 | >1200 |

Сероводород ( | 3900 | См. примечание | См. примечание |

Примечание - Предельные значения потери массы из-за коррозии для сероводорода в данной таблице не приводятся, т.к. в этом случае содержание углекислого газа и/или кислорода существенно влияет на интенсивность коррозии. Из-за образования нерастворимой пленки из сульфида железа, способствующей уменьшению потери массы из-за коррозии, отдельно сероводород обычно не так коррозионно активен, как углекислый газ.

| |||

4.4.3 Хлоридное коррозионное растрескивание под напряжением

Особое внимание уделяют анализу напряжений и содержанию хлоридов, если для предотвращения коррозии в присутствии сероводорода и/или углекислого газа выбирают легированные или нержавеющие стали. Технологические потоки, содержащие воду с хлоридами, могут вызвать растрескивание восприимчивых к этому явлению материалов, особенно в присутствии кислорода и при температурах свыше 60°C. Высоколегированные и нержавеющие стали, такие как аустенитная нержавеющая сталь AISI серия 300, дисперсионно твердеющая нержавеющая сталь и "А-286" (марка 660 по [3]), не используют, если их пригодность к использованию в предполагаемых условиях не была должным образом подтверждена. Также анализируют возможность концентрации хлоридов на локализованных участках системы.

4.4.4 Сульфидное растрескивание под напряжением

Технологические потоки, содержащие воду и сероводород, могут вызвать сульфидное растрескивание под напряжением у восприимчивых к этому материалов. Это явление является результатом сложного взаимодействия параметров, к числу которых относятся химический состав металла, твердость и микроструктура, условия тепловой обработки, а также такие факторы, как pH, концентрация сероводорода, напряжение и температура. Материалы, которые используют для технологических потоков, содержащих сероводород, выбирают с учетом пригодности к работе в данных условиях.

Испытания этих материалов проводят в соответствии с NАСЕ TM0177.

4.4.5 Применение NACE MR0175

Материалы, выбираемые для борьбы с сульфидным растрескиванием под напряжением, должны соответствовать NАСЕ TM0177. Коррозионно-стойкие сплавы, не входящие в список NАСЕ TM0177, могут быть пригодными к работе в данных условиях и могут использоваться в случае, если подтверждена их коррозионная стойкость в заданных условиях (или в эквивалентных лабораторных условиях). Проявляют осторожность также при использовании материалов из списка NАСЕ TM0177. Приведенные там материалы могут быть стойкими по отношению к сульфидному растрескиванию под напряжением, но оказаться непригодными для работы в условиях хлоридного растрескивания под напряжением.

4.4.6 Водородное растрескивание

Технологические потоки, содержащие воду и сероводород, могут вызвать водородное растрескивание (HIC) восприимчивых к этому материалов, особенно изделий из углеродистой листовой стали или труб, изготовленных из листового проката. Предусматривают испытания подобных материалов на HIC в соответствии с NACE TM0284.

5 Проектирование трубопроводов

5.1 Марки материалов для труб

5.1.1 Эксплуатация в отсутствие коррозионного углеводорода

Двумя наиболее часто используемыми марками материалов труб из углеродистой стали являются ASTM A 106 марка B [4], API 5L марка B [5] и ИСО 3183-1 [6]. Обычно из-за однородности качества используют бесшовные трубы. Трубы по [4] выпускают только в бесшовном варианте, тогда как по [5] - в бесшовном, ERW и SAW. Если при использовании марки B требуется значительное утолщение стенки, может возникнуть необходимость использования труб с повышенным допустимым расчетным напряжением, таких как марки X52 [5]. Однако при использовании марок X46 [5] и выше требуются особые технологии сварки и тщательный ее контроль. Применение материалов с высоким пределом текучести, таких как марки X [5], не приведет к пропорциональному увеличению допустимых значений напряжения при соблюдении ASME B31.3.

Многие из марок труб, приведенные в ASME B31.3, пригодны для работы при отсутствии коррозионного углеводорода. В соответствии с ASME B31.3 следующие типы или марки труб были специально исключены из списка пригодных к работе при наличии углеводорода:

a) печная сварка внахлестку или встык;

b) сваренные плавлением согласно [7] или [8];

c) спирально-шовные, кроме [5].

5.1.2 Эксплуатация при наличии коррозионного углеводорода

При проектировании для эксплуатации при наличии коррозионного углеводорода необходимо предусмотреть использование одного или нескольких из указанных ниже методов борьбы с коррозией:

a) химическая обработка;

b) антикоррозийные сплавы;

c) защитные покрытия (см. 9.5.2).

Из них на практике традиционно используют химическую обработку флюида, контактирующего с углеродистой сталью. Используются и антикоррозийные сплавы, успешно применявшиеся в аналогичных условиях (или прошедшие соответствующие лабораторные испытания), но в этом случае особое внимание уделяют технологии сварки. Также учитывают вероятность возникновения сульфидного растрескивания под напряжением и хлоридного коррозионного растрескивания под напряжением (см. 4.4.3 и 4.4.4). Необходимо обеспечить эффективный мониторинг коррозии (испытательные образцы, зонды, катушки и т.д.) и химической обработки.

Поскольку сварка может значительно изменить сопротивляемость коррозии антикоррозионных материалов, обращают особое внимание на технологию сварки.

5.1.3 Эксплуатация при наличии сульфидного растрескивания под напряжением

Если предполагается сульфидное растрескивание под напряжением, то при выборе труб необходимо руководствоваться следующим:

a) использовать только бесшовные трубы, если при изготовлении ERW или SAW труб не были предусмотрены технические условия и контроль качества, необходимые для данного вида работ;

b) углеродистые и легированные стали, а также другие материалы используют в условиях сульфидного растрескивания под напряжением, если их свойства, твердость, тепловая обработка и другие требования соответствуют NACE MR0175.

Из марок труб, удовлетворяющих указанным принципам, чаще всего используют марку B [4], марку 6 [9] и бесшовную марку B [5]. Используют марки X [5], однако их сварка сопряжена с определенными проблемами.

5.1.4 Сопротивляемость хрупкому разрушению

Для обеспечения необходимой сопротивляемости хрупкому разрушению выбранная марка материала трубы должна обладать достаточной ударной вязкостью для необходимого сочетания расчетных толщины и температуры.

Материалы для трубы из углеродистой стали, не прошедшие испытания на ударную вязкость, как минимум поставляют нормализованными для эксплуатации при температурах ниже 0°C; для сварных компонент, в зависимости от минимальной (расчетной) рабочей температуры и толщины свариваемых деталей, может потребоваться PWHT.

ПРЕДОСТЕРЕЖЕНИЕ - PWHT может ухудшить механические свойства материалов труб марок X [5].

5.1.5 Инженерные коммуникации

Материалы, не содержащие углеродистую сталь, обычно применяют в инженерных коммуникациях. Однако если используют стальную трубу марки или типа, неприемлемого для эксплуатации при наличии углеводорода в соответствии с 5.1.1, то для предотвращения случайной эксплуатации такой трубы в присутствии углеводорода разрабатывают определенную процедуру маркировки.

5.1.6 Трубная обвязка (контрольно-измерительные и гидравлические/воздушные системы)

В хлоридных средах и для всех операций в присутствии углеводорода или воздуха используют термически отпущенную на твердый раствор трубную обвязку из аустенитной нержавеющей стали (AISI 316 или AISI 316L), как бесшовную, так и ERW.

5.2 Размерные критерии. Общие положения

5.2.1 При определении диаметра трубы, которую используют в трубопроводных системах платформы, учитывают как скорость потока, так и потери давления. В 5.3, 5.4 и 5.5 приведены уравнения для определения диаметров труб (и графики для быстрой оценки диаметров труб) для линий транспортировки жидкости, однофазного газа и двухфазной смеси жидкость/газ соответственно. Эти уравнения используют для предварительной оценки размера, а также для трубопроводов, в которых падение давление не является критическим фактором. Для линий, где это является критичным, проводят более детальные вычисления. Для облегчения расчетов размера труб во многих компаниях используют компьютерные программы, часто использующие уравнение Коулбрука; см. дополнительную информацию [10].

5.2.2 При определении размера труб рассматривают весь диапазон условий, который определяет наибольшее значение размера трубопровода, так же как и начальные значения расхода. К ним относят повышенные расходы жидкости или уменьшенное давление газа, которые могут иметь место в течение некоторого времени после пуска установки. Часто целесообразно ввести коэффициент пульсации режима в интервале от 20 до 50% к прогнозируемому нормальному расходу, если параметры ожидаемой пульсации не были ранее определены точнее в измерениях давления пульсации в аналогичных системах или при специальных расчетах гидравлического удара. В таблице 2 приведены некоторые типовые значения коэффициентов пульсации, которые можно использовать, если отсутствует более точная информация.

Таблица 2 - Типовые коэффициенты пульсации

Производственная операция | Коэффициент пульсации, % |

Установка, обрабатывающая первичную продукцию своей платформы | 20 |

Установка, обрабатывающая первичную продукцию другой платформы или отдаленной скважины не более чем в 45 м (150 футах) по воде | 30 |

Установка, обрабатывающая первичную продукцию другой платформы или отдаленной скважины в более чем 45 м (150 футах) по воде | 40 |

Установка, обрабатывающая газлифтную продукцию своей платформы | 40 |

Установка, обрабатывающая газлифтную продукцию другой платформы или удаленной скважины | 50 |

В линиях трубопровода больших диаметров, транспортирующих среду в парожидкостной фазе между платформами по системам стояков, наблюдались значения коэффициента пульсации, превышающие 200% из-за пробкового режима потока. Программы для пробкового режима парожидкостного потока находятся в открытом доступе и используют для оценки такого режима.

5.2.3 При определении потери давления в линии учитывают наличие клапанов и фитингов. Используют заводские данные или эквивалентную длину из таблицы 3.

5.2.4 Для вычисленных размеров трубопроводов может потребоваться корректировка исходя из имеющегося инженерного опыта.

Таблица 3 - Эквивалентная длина при 100%-ном открытии клапанов и фитингов

NPS | НД | Регули- рующий | Угло- вой | Запор- ный | Проб- ковый | 45° колено | Колено малого радиуса | Колено большого радиуса | Ветвь тройника | Рабочая длина тройника | Расширение | Сокращение | ||||||||||||||

клапан или | клапан | клапан | клапан, зад- | Сварка | Резьба | Сварка | Резьба | Сварка | Резьба | Сварка | Резьба | Сварка | Резьба | Резкое | Стандартный переходник | Резкое | Стандартный переходник | |||||||||

шаровой | вижка | Эквивалентная длина относительно малого диаметра | ||||||||||||||||||||||||

обрат- ный клапан | или шаро- вой клапан | d/D= 1/4 | d/D= 1/2 | d/D= 3/4 | d/D= 1/2 | d/D= 3/4 | d/D= 1/4 | d/D= 1/2 | d/D= 3/4 | d/D= 1/2 | d/D= 3/4 | |||||||||||||||

1 1/2 | 40 | 16,8 | 7,92 | 3,96 | 0,305 | 0,305 | 0,610 | 0,914 | 1,52 | 0,610 | 0,914 | 2,49 | 2,74 | 0,610 | 0,914 | 1,52 | 0,914 | 0,305 | 1,22 | 0,305 | 0,914 | 0,610 | 0,305 | 10,305 | - | |

2 | 50 | 21,3 | 10,1 | 5,18 | 0,610 | 0,610 | 0,914 | 1,22 | 1,52 | 0,610 | 1,22 | 3,05 | 3,35 | 0,914 | 1,22 | 2,13 | 1,22 | 0,305 | 1,52 | 0,305 | 0,914 | 0,914 | 0,305 | 10,305 | ||

2 1/2 | 65 | 24,4 | 12,2 | 6,10 | 0,610 | 0,610 | 1,52 | 0,914 | 3,66 | 0,914 | 2,44 | 1,52 | 0,610 | 1,83 | 0,610 | 1,22 | 0,914 | 0,610 | 20,610 | |||||||

3 | 80 | 30,5 | 15,2 | 7,62 | 0,610 | 0,610 | - | 1,83 | - | 1,22 | - | 4,17 | - | 1,22 | - | 3,05 | 1,83 | 0,610 | 2,44 | 0,610 | 1,52 | 1,22 | 0,610 | 20,610 | 0,305 | |

4 | 100 | 39,6 | 19,8 | 9,75 | 0,914 | 0,914 | 2,13 | 1,52 | 5,79 | 1,52 | 3,66 | 2,44 | 0,914 | 3,05 | 0,914 | 1,83 | 1,52 | 0,914 | 3,914 | |||||||

6 | 150 | 61,0 | 30,5 | 14,6 | 1,22 | 1,22 | 3,35 | 2,44 | 8,53 | 2,44 | 5,49 | 3,66 | 1,22 | 4,27 | 1,22 | 2,74 | 2,13 | 1,22 | 1,22 | |||||||

8 | 200 | 79,2 | 38,1 | 19,5 | 1,83 | 1,83 | - | 4,57 | - | 2,74 | - | 11,3 | - | 2,74 | - | 7,62 | 4,88 | 1,52 | 5,79 | 1,52 | 3,66 | 2,74 | 1,52 | 1,52 | 0,610 | |

10 | 250 | 101 | 48,8 | 24,4 | 2,13 | 2,13 | 5,49 | 3,66 | 14,3 | 3,66 | 9,45 | 6,10 | 2,13 | 7,32 | 2,13 | 4,57 | 3,66 | 1,83 | 1,83 | 0,610 | ||||||

12 | 300 | 122 | 57,9 | 29,0 | 2,74 | 2,74 | 6,71 | 4,27 | 16,8 | 4,27 | 11,3 | 7,32 | 2,44 | 9,53 | 2,49 | 5,49 | 4,27 | 2,13 | 2,13 | 0,610 | ||||||

14 | 350 | 137 | 64,0 | 32,0 | 3,05 | 3,05 | - | 7,92 | - | 4,88 | - | 18,9 | - | 4,88 | - | 12,8 | 7,92 | 2,74 | - | - | 6,10 | 4,88 | 2,44 | - | - | |

16 | 400 | 152 | 73,2 | 36,6 | 3,35 | 3,35 | 8,84 | 5,49 | 21,9 | 5,49 | 14,3 | 9,14 | 3,05 | 3,32 | 5,49 | 2,74 | ||||||||||

18 | 450 | 168 | 85,3 | 42,7 | 3,66 | 3,66 | 10,1 | 6,10 | 25,0 | 6,10 | 16,2 | 10,7 | 3,35 | 7,92 | 6,10 | 3,05 | ||||||||||

20 | 500 | 198 | 91,4 | 42,7 | 42,7 | 42,7 | - | 11,0 | - | 7,01 | - | 27,4 | - | 7,01 | - | 18,3 | 11,6 | 3,96 | - | - | 9,14 | 7,01 | 3,35 | - | - | |

22 | 550 | 210 | 102 | 51,8 | 4,57 | 4,57 | 12,2 | 7,62 | 30,5 | 7,62 | 19,8 | 12,8 | 4,27 | 9,75 | 7,62 | 3,66 | ||||||||||

24 | 600 | 229 | 113 | 56,4 | 4,88 | 4,88 | 13,4 | 8.23 | 33.5 | 8.23 | 21,3 | 14,0 | 4,57 | 10,7 | 8,23 | 3,96 | ||||||||||

30 | 750 | - | - | - | 6,40 | 6,40 | - | 16,8 | - | 12,2 | - | 42,7 | - | 12,2 | - | - | - | - | - | - | - | - | - | - | - | |

36 | 900 | 7,62 | 7,62 | 20,1 | 14,3 | 51,8 | 14,3 | |||||||||||||||||||

42 | 1050 | 9,14 | 9,14 | 23,5 | 16,8 | 61,0 | 16,8 | |||||||||||||||||||

48 | 1200 | - | - | - | 10,7 | 10,7 | - | 26,8 | - | 19,8 | - | 67,1 | - | 19,8 | - | - | - | - | - | - | - | - | - | - | - | |

54 | 1350 | 12,2 | 12,2 | 30,2 | 21,3 | 76,2 | 21,3 | |||||||||||||||||||

60 | 1500 | 13,7 | 13,7 | 33,5 | 24,4 | 79,2 | 24,4 | |||||||||||||||||||

Примечания 1 Источник: GPSA Data Book, 1987 Revision, ref. [11]. 2 d - внутренний диаметр малого выпускного отверстия; D - внутренний диаметр большого выпускного отверстия. | ||||||||||||||||||||||||||

5.3 Методы определения размеров для жидкостных трубопроводов

5.3.1 Общие положения

Размеры линий трубопроводов для однофазной жидкости определяют по скорости потока. Для линий, транспортирующих однофазные жидкости из одной емкости в другую с перепадом давления, чтобы минимизировать нерегулярность течения перед регулирующим клапаном, скорость потока не должна превышать 5 м/с при максимальных расходах жидкости. Отметим, что в системах, где используют более "мягкие" материалы, например медно-никелевый сплав, используют ограничения на низкую скорость. Если это целесообразно с практической точки зрения, чтобы свести к минимуму осаждение песка и других твердых частиц, значение скорости потока должно быть не менее 1 м/с. При таких скоростях потока общие потери давления в трубопроводе будут, как правило, незначительными. Наибольшие потери давления в линиях передачи жидкости между двумя емкостями под давлением будут происходить в разгрузочных клапанах и/или в штуцерах.

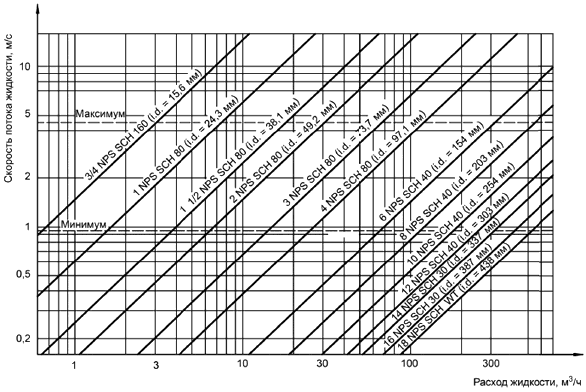

5.3.1.1 Скорости потока в жидкостных трубопроводах определяют из рисунка 2 или вычисляют с использованием приведенного ниже уравнения

![]() . (1)

. (1)

|

Примечание - Эти кривые были рассчитаны с использованием уравнения (1).

Рисунок 2 - Скорость в жидкостных трубопроводах

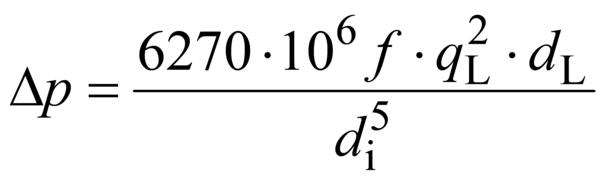

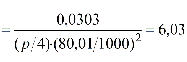

5.3.1.2 Потери давления на 100 м длины трубы для однофазных жидкостных трубопроводов вычисляют при помощи следующего уравнения Фаннинга

, (2)

, (2)

где ![]() - потери давления на 100 м трубы, кПа.

- потери давления на 100 м трубы, кПа.

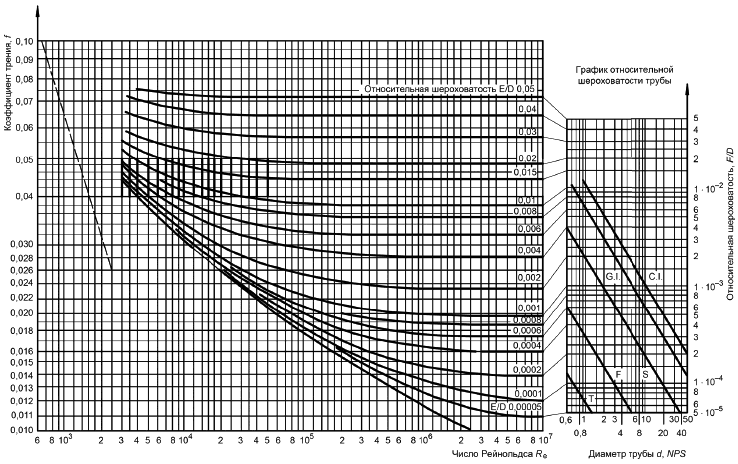

5.3.1.3 Коэффициент трения Муди, ![]() , является функцией числа Рейнольдса и шероховатости поверхности трубы. Для определения коэффициента трения при известном числе Рейнольдса используют модифицированную диаграмму Муди, представленную на рисунке 3. Число Рейнольдса

, является функцией числа Рейнольдса и шероховатости поверхности трубы. Для определения коэффициента трения при известном числе Рейнольдса используют модифицированную диаграмму Муди, представленную на рисунке 3. Число Рейнольдса ![]() определяют из следующего уравнения

определяют из следующего уравнения

![]() , (3)

, (3)

где ![]() - вязкость жидкости, Па·с, или число в сантипуаз, деленное на 1000, или число (сантистокс относительная плотность), деленное на 1000.

- вязкость жидкости, Па·с, или число в сантипуаз, деленное на 1000, или число (сантистокс относительная плотность), деленное на 1000.

|

C.I. - чугун, чистый; F - эпоксидное стекловолокно; G.I - оцинкованное железо; S - стальная труба, чистая, промышленная (используется также для цементных, асбестовых или стальных труб с цементным покрытием); T - цельнотянутые трубы

Рисунок 3 - График коэффициентов трения (модифицированная диаграмма Муди)

5.3.2 Насосный трубопровод

5.3.2.1 Насосные трубопроводные системы для поршневых, ротационных и центробежных насосов проектируют так, чтобы фактический имеющийся кавитационный запас (![]() ) на впускном фланце насоса превышал необходимый для насоса NPSH. Дополнительно принимают меры по минимизации пульсаций в трубопроводах поршневых насосов. Для удовлетворительной работы насоса обеспечивают отсутствие испарения жидкости при ее поступлении в корпус или цилиндр насоса.

) на впускном фланце насоса превышал необходимый для насоса NPSH. Дополнительно принимают меры по минимизации пульсаций в трубопроводах поршневых насосов. Для удовлетворительной работы насоса обеспечивают отсутствие испарения жидкости при ее поступлении в корпус или цилиндр насоса.

5.3.2.2 Давление жидкости на приемном фланце центробежных или ротационных насосов должно быть достаточно высоким для того, чтобы преодолеть потери давления на участке между фланцем и лопастью турбины (или ротором) и поддерживать давление жидкости выше давления насыщенного пара, так как в противном случае возникает кавитация. В поршневой установке давление на приемном фланце должно удовлетворять тому же условию, но в этом случае необходимое значение NPSH насоса обычно выше, чем у центробежного насоса, вследствие потери давления на клапанах и падения давления, вызванного пульсациями потока. Аналогично фактический напор NPSH на приеме насоса должен компенсировать ускорение в приемной трубе, вызванное пульсацией, а также напор на трение, скоростной и статический напор.

5.3.2.3 Необходимое фактическое дифференциальное давление насыщенного пара может, по определению, быть названо ![]() . Оно равно разности суммарного напора в абсолютных метрах, измеренного на всасывающем сопле, и давления насыщенного пара жидкости в абсолютных метрах. Фактический напор NPSH всегда должен быть большим или равным необходимому напору NPSH для насоса. Для большинства насосных схем фактический напор NPSH может быть вычислен при помощи уравнения (4). Обычно к вычисленному значению NPSH добавляют запас надежности со значением до 1 м.

. Оно равно разности суммарного напора в абсолютных метрах, измеренного на всасывающем сопле, и давления насыщенного пара жидкости в абсолютных метрах. Фактический напор NPSH всегда должен быть большим или равным необходимому напору NPSH для насоса. Для большинства насосных схем фактический напор NPSH может быть вычислен при помощи уравнения (4). Обычно к вычисленному значению NPSH добавляют запас надежности со значением до 1 м.

![]() , (4)

, (4)

где ![]() - абсолютный напор вследствие атмосферного или иного давления над поверхностью жидкости, поступающей в прием насоса, м;

- абсолютный напор вследствие атмосферного или иного давления над поверхностью жидкости, поступающей в прием насоса, м;

![]() - абсолютное давление насыщенного пара жидкости при температуре всасывания, м;

- абсолютное давление насыщенного пара жидкости при температуре всасывания, м;

![]() - положительный или отрицательный статический напор вследствие смещения уровня жидкости вверх или вниз относительно линии отсчета (осевой линии насоса), м;

- положительный или отрицательный статический напор вследствие смещения уровня жидкости вверх или вниз относительно линии отсчета (осевой линии насоса), м;

![]() - потери напора на трение вследствие трения в приемных трубах, включая потери на входе и выходе, м;

- потери напора на трение вследствие трения в приемных трубах, включая потери на входе и выходе, м;

![]() - скоростной напор

- скоростной напор ![]() , м;

, м;

![]() - скорость жидкости в системе трубопроводов, м/с;

- скорость жидкости в системе трубопроводов, м/с;

![]() - напор под воздействием ускорения, м.

- напор под воздействием ускорения, м.

5.3.2.4 Для центробежного и ротационного насоса напор под воздействием ускорения ![]() =0. Для поршневых насосов значение напора под воздействием ускорения крайне важно, и его вычисляют по формуле

=0. Для поршневых насосов значение напора под воздействием ускорения крайне важно, и его вычисляют по формуле

![]() , (5)

, (5)

где L - длина трубопровода всасывания (действительная, а не эквивалентная длина), м;

С - эмпирическая постоянная типа насоса:

С =0,200 для одноцилиндрового насоса двойного действия;

С =0,200 для двухцилиндрового насоса одностороннего действия;

С =0,115 для двухцилиндрового насоса двойного действия;

С =0,066 для трехцилиндрового насоса одностороннего или двойного действия;

С =0,040 для пятицилиндрового насоса одностороннего или двойного действия;

С =0,028 для шестицилиндрового насоса одностороннего или двойного действия.

Примечание - Значение постоянной С отличается от приведенных для нестандартных отношений длины соединительной тяги к радиусу кривошипа;

K - коэффициент сжимаемости жидкости, представляющий обратную часть теоретического напора под воздействием ускорения, который учитывают во избежание заметных возмущений в приемном трубопроводе:

K =1,4 для почти несжимаемой жидкости (дегазированная вода);

K =1,5 для аминов, гликоля, воды;

K =2,0 для большинства углеводородов;

K =2,5 для относительно сжимаемой жидкости (горячая нефть или этан).

Следует отметить, что уравнение (5) и объяснение действия напора под воздействием ускорения не являются общепризнанными (см. [12], [13] и [14]). Однако считается, что уравнение (5) обеспечивает достаточный запас надежности для учета напора под воздействием ускорения.

Когда на общей линии подачи одновременно работают несколько поршневых насосов, а фазы всех коленчатых валов иногда совпадают то система подачи воспринимает эти насосы как один насос данного типа с производительностью, равной суммарной производительности всех насосов. В таком случае максимальная мгновенная скорость в линии подачи равна скорости подачи одного насоса с производительностью, равной суммарной производительности всех насосов.

5.3.2.5 Если напор под воздействием ускорения оказывается слишком высоким, рассматривают следующие варианты:

a) укоротить трубопровод всасывания. Напор под воздействием ускорения прямо пропорционален длине трубопровода L;

b) использовать всасывающую трубу большего размера, чтобы уменьшить скорость. Это очень эффективно, т.к. скорость меняется обратно пропорционально квадрату внутреннего диаметра. Напор под воздействием ускорения прямо пропорционален скорости транспортируемой среды ![]() ;

;

c) уменьшить требуемую скорость работы насоса, используя поршень или плунжер большего размера, если это позволяют номинальные характеристики насоса. Требуемая скорость обратно пропорциональна квадрату диаметра поршня. Напор под воздействием ускорения прямо пропорционален скорости работы насоса ![]() ;

;

d) рассмотреть возможность использования насоса с большим числом плунжеров. Например:

C =0,040 для пятицилиндрового насоса. Это примерно на 40% меньше значения для трехцилиндрового насоса;

C =0,066 для трехцилиндрового насоса. Напор под воздействием ускорения прямо пропорционален C;

e) рассмотреть возможность использования демпфера пульсаций, если вышеперечисленные рекомендации неприемлемы. Результаты, которые получаются при использовании демпфера пульсаций в системе всасывания, зависят от размера, типа, расположения и используемого давления подпитки. Хороший и правильно установленный демпфер при постоянной необходимой ему подзарядке может уменьшить значение длины трубы L, которая использовалась в уравнении для напора на ускорение, до значения от 5 до 15 номинальных диаметров трубы. Демпферы располагают как можно ближе к приему насоса;

f) использовать центробежный дожимной насос для подпитки приема поршневого насоса.

При проектировании всасывающих трубопроводов учитывают следующие рекомендации:

a) размер всасывающих трубопроводов может быть на один или два размера трубы больше впускной соединительной трубы насоса;

b) линии всасывания должны быть короткими, иметь минимальное число колен и фитингов и быть непрерывными до всасывающего сопла насоса;

c) рядом с насосом устанавливают эксцентрические переходники плоской стороной вверх для поддержания верхнего уровня в линии. Это исключает возможность образования газовых карманов во всасывающем трубопроводе. Если предвидится возможное скопление твердого шлама, предусматривают средства их извлечения;

d) для поршневых насосов устанавливают подходящий демпфер пульсаций (или планировать его установку на более поздний срок) как можно ближе к приему насоса;

e) в многонасосных установках задают размер общей линии подачи так, чтобы скорость была как можно более ближе к скорости в ответвлениях, идущих к отдельным насосам. Это позволит избежать перепадов скорости и, следовательно, минимизирует влияние напора под воздействием ускорения.

Определение размеров трубопроводов для поршневых, центробежных и ротационных насосов проводят на экономической основе. Размер нагнетательного трубопровода поршневых насосов задают так, чтобы минимизировать пульсации. Пульсации в нагнетательном трубопроводе поршневых насосов также связаны с изменением напора, но эти пульсации сложнее, чем пульсации во всасывающем трубопроводе. При проектировании нагнетательного трубопровода учитывают следующие рекомендации:

a) выкидная труба должна быть как можно более короткой и прямой;

b) выкидная труба может быть на один или два размера больше выходного соединения насоса;

c) скорость в выкидной трубе не должна превышать утроенную скорость в трубах всасывания. Такая скорость обычно обеспечивает экономичный размер трубопровода для всех насосов и приводит к минимальным пульсациям у поршневых насосов;

d) для поршневых насосов устанавливают подходящий демпфер пульсаций (или планировать его установку на более поздний срок) как можно ближе к выходу насоса.

Для определения предварительных размеров всасывающего и выкидного трубопровода используют таблицу 4.

Таблица 4 - Типичные скорости потока

Тип насоса | Скорость на всасывании, м/с | Скорость на выкиде, м/с |

Поршневой | ||

- частота вращения до 250 об/мин | 0,6 | 1,8 |

- частота вращения от 251 до 330 об/мин | 0,45 | 1,4 |

- частота вращения выше 330 об/мин | 0,3 | 1,0 |

Центробежный | От 0,6 до 1 | От 1,8 до 2,7 |

5.4 Критерии определения размеров для трубопроводов однофазного газа

5.4.1 Общие положения по определению размеров

Размеры трубопроводов для однофазного газа задают так, чтобы давление на его конце было достаточно высоким для обеспечения выполнения требований для последующего компонента оборудования. При наличии таких препятствий, как регулирующие клапаны, диафрагмы и т.д., или при скоростях, превышающих 25 м/с, может возникнуть чрезмерный шум; однако значение скорости 25 м/с не должно считаться абсолютным критерием. Большие скорости приемлемы, если трасса трубопровода, выбор клапанов и их расположение определены таким образом, чтобы минимизировать или изолировать шум.

При проектировании любой системы трубопроводов, в которой предполагается ингибирование коррозии, рассматривают вопрос о целесообразности дополнительного увеличения толщины стенки и/или снижения скорости потока до значения ниже 15 м/с с целью уменьшения эффекта срыва пленки ингибитора со стенки трубы. Для таких систем предусматривают метод контроля толщины стенки.

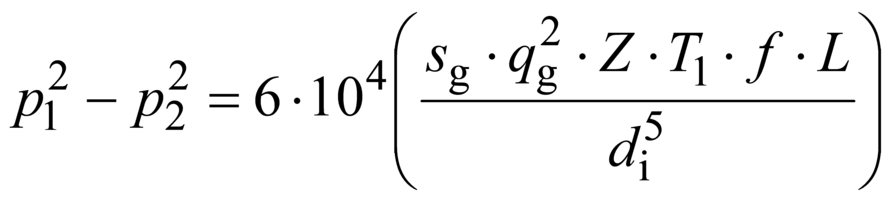

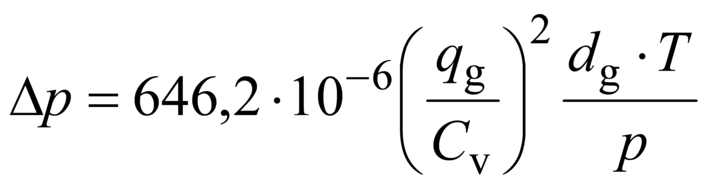

5.4.2 Уравнение оценки общих потерь давления

, (6)

, (6)

где ![]() - абсолютное давление выше по потоку, кПа;

- абсолютное давление выше по потоку, кПа;

![]() - абсолютное давление ниже по потоку, кПа;

- абсолютное давление ниже по потоку, кПа;

Z - коэффициент сжимаемости для газа (см. [11]);

![]() - температура потока, К;

- температура потока, К;

![]() - коэффициент трения Муди, см. рисунок 3;

- коэффициент трения Муди, см. рисунок 3;

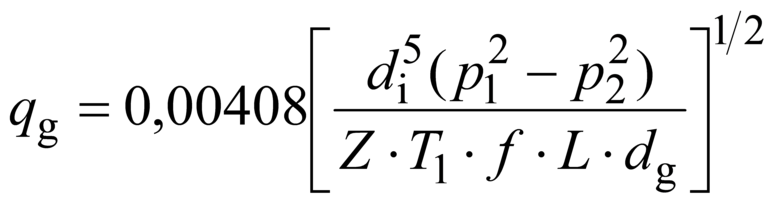

Преобразуя уравнение (6) и решая его относительно ![]() , получим

, получим

. (7)

. (7)

Если изменение давления меньше 10% от давления на входе, используют приближение уравнения (6). В этих условиях можно принять

![]() . (8)

. (8)

Подставляя это выражение в уравнение (6), получим

. (9)

. (9)

5.4.3 Эмпирическая оценка падения давления

5.4.3.1 Принятые допущения в уравнении

Было выведено несколько эмпирических уравнений для того, чтобы обойти необходимость разрешения уравнения относительно коэффициента ![]() . Все уравнения выведены из общего уравнения потока с различными допущениями относительно числа Рейнольдса. Наиболее общим эмпирическим уравнением падения давления для газа в производственных трубопроводах является представленное ниже уравнение Уэймута.

. Все уравнения выведены из общего уравнения потока с различными допущениями относительно числа Рейнольдса. Наиболее общим эмпирическим уравнением падения давления для газа в производственных трубопроводах является представленное ниже уравнение Уэймута.

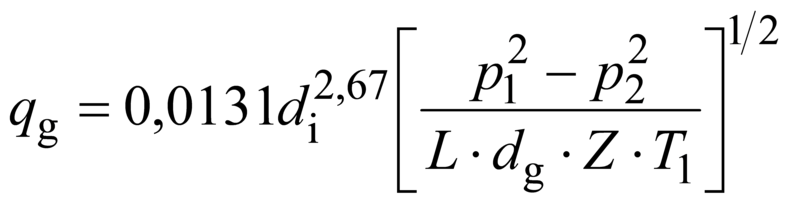

5.4.3.2 Уравнение Уэймута

Данное уравнение основано на измерениях потока сжатого воздуха по трубам от 20 до 300 мм в интервале диаграммы Муди, где кривые коэффициента трения горизонтальны (т.е. большое число Рейнольдса). В этом интервале коэффициент трения Муди не зависит от числа Рейнольдса и зависит от относительной шероховатости.

Уравнение Уэймута может быть выражено в следующем виде

, (10)

, (10)

где ![]() - температура газа на входе, К.

- температура газа на входе, К.

Важно помнить, какие допущения делались при выводе этого уравнения и при каких условиях эти допущения справедливы. Трубы короткой длины при большом перепаде давления, скорее всего, приведут к турбулентному течению (большое число Рейнольдса), и поэтому допущения, сделанные Уэймутом, будут справедливы. Практический опыт показывает, что уравнение Уэймута пригодно для большинства систем трубопроводов на объекте добычи. Однако использованный Уэймутом коэффициент трения обычно слишком низок для трубопроводов большого диаметра или с низкой скоростью флюида, в которых режим течения более точно описывается наклонной частью диаграммы Муди.

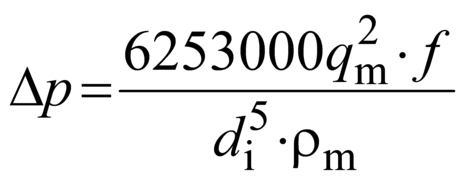

5.4.3.3 Уравнение Панхэндла

В этом уравнении допускается, что график коэффициента трения в области умеренных значений числа Рейнольдса на диаграмме Муди можно представить в виде прямой линии с постоянным отрицательным наклоном.

Уравнение Панхэндла можно представить как

, (11)

, (11)

где ![]() - абсолютное давление выше по потоку, кПа;

- абсолютное давление выше по потоку, кПа;

![]() - абсолютное давление ниже по потоку, кПа;

- абсолютное давление ниже по потоку, кПа;

![]() - длина, км;

- длина, км;

E - коэффициент эффективности:

E =1,0 для совершенно новой трубы;

E =0,95 для хороших условий эксплуатации;

E =0,92 для обычных условий эксплуатации;

E =0,85 для неблагоприятных условий эксплуатации.

На практике уравнение Панхэндла обычно используют для трубопроводов большого диаметра [больше, чем DN 250 (10 NPS)], большой длины (обычно выраженной в километрах, а не метрах), где число Рейнольдса находится на прямолинейном участке диаграммы Муди. Можно видеть, что ни уравнение Уэймута, ни уравнения Панхэндла не являются "консервативным" подходом. Если используют уравнение Уэймута, а число Рейнольдса среднее, то действительный коэффициент трения будет выше предполагаемого (наклонная часть выше горизонтальной на кривой Муди) и действительное падение давления будет выше вычисленного.

Если используют уравнение Панхэндла и число Рейнольдса действительно велико (в уравнении предполагается, что кривая коэффициента трения продолжает спадать с увеличением числа Рейнольдса за горизонтальную область кривой), то действительное значение падения давления будет выше вычисленного.

5.4.3.4 Уравнение Шпицгласса

Данное уравнение используют для линий с давлением, близким к атмосферному. Его выводят при следующих допущениях в уравнении (7):

a) ![]() К;

К;

b) ![]() =103,4 кПа;

=103,4 кПа;

c) для идеального газа Z=1,0;

d) ![]() .

.

При этих допущениях и если падение давления выражено в Па, то уравнение Шпицгласса может быть выражено в следующем виде

. (12)

. (12)

5.4.4 Уравнение скорости газа

Скорость газа вычисляют с помощью следующего выведенного уравнения

![]() , (13)

, (13)

где p - рабочее давление абсолютное, кПа.

5.4.5 Трубопровод компрессора

Размеры трубопровода поршневого и центробежного компрессора определяют так, чтобы свести к минимуму пульсацию, вибрацию и шум. Требуются инженерные исследования для каждого конкретного случая выбора допустимых скоростей.

Примечания

1 При использовании уравнений течения газа для старых труб наличие твердых отложений, коррозии, парафина и т.д. могут существенно влиять на эффективность течения газа.

2 Более детальная информация по другим эмпирическим уравнениям приведена в [11].

5.5 Критерии определения размеров трубопроводов для двухфазных потоков жидкость/газ

5.5.1 Эрозионная скорость

Размеры напорных трубопроводов, добычных манифольдов, технологических приемных коллекторов и других трубопроводов, транспортирующих газ и жидкость в двухфазном потоке, устанавливают главным образом исходя из скорости потока. Опыт показывает, что уменьшение толщины стенок происходит в результате процесса коррозионной эрозии. Этот процесс ускоряется при больших скоростях флюида, при наличии песка, коррозионных примесей, таких как ![]() и

и ![]() , и при наличии фитингов, таких как колена, которые изменяют направление потока.

, и при наличии фитингов, таких как колена, которые изменяют направление потока.

Если отсутствует конкретная информация об эрозионных/коррозийных свойствах флюида, то для определения "эрозионной скорости" используют приведенный ниже подход. Определение эрозионной скорости основано на использовании упрощенной модели, в которой не учитывают наличие песка и другие факторы (например, содержания ![]() ,

, ![]() и хлоридов).

и хлоридов).

Примечание - Упрощенный подход, приведенный в 5.5.1, использует эмпирическую формулу и обычно приводит к консервативной оценке предельных значений скорости. Однако опыт показывает, что для многих условий эти предельные значения могут быть слишком консервативными. Эрозия и связанная с ней эрозионная коррозия создают серьезные проблемы со многими переменными, включая геометрию течения, тип материала, свойства твердой фазы, скорости газа и жидкости, вязкость флюида, плотность и коррозионную активность флюида. В последнее время был создан ряд компьютерных моделей, в которых эти параметры учитываются. Эти модели могут использоваться в качестве альтернативы данному подходу.

Скорость, выше которой возможна эрозия, можно определить из следующего эмпирического уравнения

![]() , (14)

, (14)

где c - эмпирическая константа.

Практика показывает, что для флюидов без твердой фазы значения c=122 при непрерывной работе и c =152 при периодической работе дают консервативную оценку. Для флюидов без твердой фазы при условии, что не предвидится коррозия, коррозия контролируется ингибиторами или используют коррозионно-стойкие сплавы, значения 180<c<245 могут использовать для непрерывной работы и значения c<300 успешно используют для периодической работы. Если предусматривают поступление твердой фазы, то скорости флюида должны быть значительно сокращены. Используют другие значения c, если это было подтверждено специальными исследованиями для конкретных условий эксплуатации.

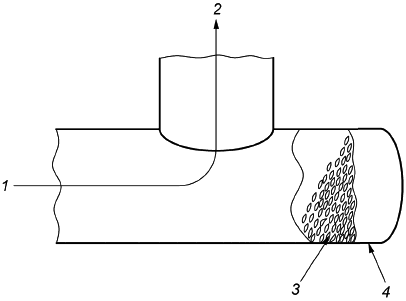

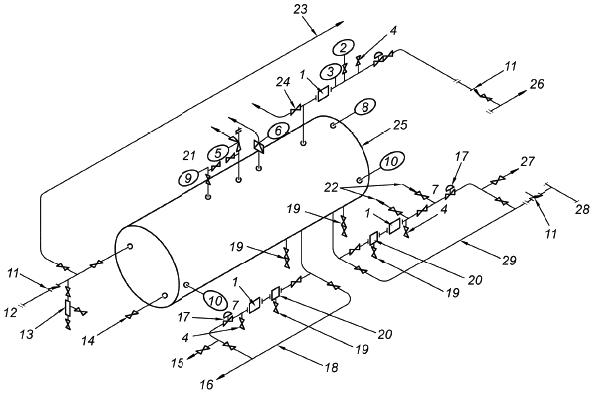

При наличии твердой фазы и/или при наличии коррозионных примесей, а также если используются значения c>122 для непрерывной работы, предусматривают проведение периодической оценки толщины стенки труб. Проектирование любой системы трубопроводов, в которой прогнозируется присутствие твердой фазы, должно предусматривать установку ловушек для песка, глухих тройников или Т-образных заглушек (см. рисунок 4) и наличие прямолинейных участков длиной не менее 1 м ниже выходных отверстий штуцеров.

|

1 - впуск; 2 - выпуск; 3 - скопление твердых частиц; 4 - сварная пробка или заглушка

Рисунок 4 - Т-образная заглушка

5.5.2 Плотность

Плотность смеси жидкость/газ вычисляют из следующего уравнения

![]() , (15)

, (15)

где p - абсолютное рабочее давление, кПа.

Если ![]() определено, вычисляют минимальную требуемую площадь поперечного сечения для того, чтобы избежать флюидной эрозии, из следующего уравнения

определено, вычисляют минимальную требуемую площадь поперечного сечения для того, чтобы избежать флюидной эрозии, из следующего уравнения

![]() , (16)

, (16)

где A - минимальная требуемая площадь поперечного сечения потока на единичный объемный расход, мм/м

/ч.

5.5.3 Минимальная скорость

Для минимизации закупоривания сепарационного оборудования по возможности значение минимальной скорости в двухфазных линиях должно быть около 3 м/с. Это особенно важно для длинных линий с меняющимся уровнем.

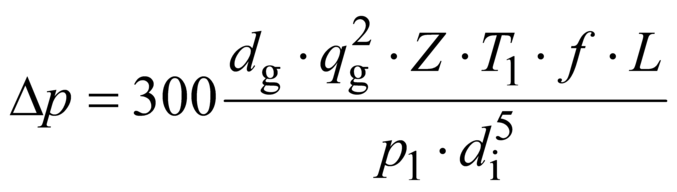

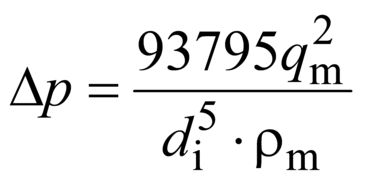

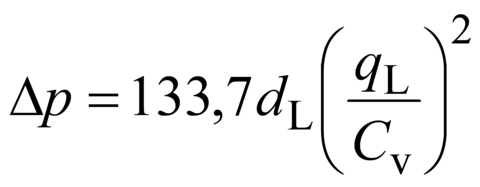

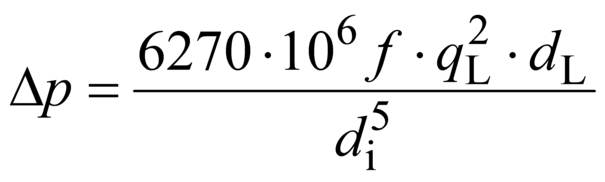

5.5.4 Падение давления

Падение давление в двухфазном потоке в системе стальных трубопроводов оценивают с помощью упрощенного уравнения Дарси [11], имеющего вид

, (17)

, (17)

где ![]() рассчитывают по формуле (15).

рассчитывают по формуле (15).

Использование данного уравнения ограничивают падением давления до 10%, так как в противном случае возникают погрешности из-за изменения плотности.

Если среднее значение коэффициента ![]() оценивается как 0,015, то это уравнение принимает вид

оценивается как 0,015, то это уравнение принимает вид

.

.

Значение ![]() вычисляют с использованием следующего уравнения

вычисляют с использованием следующего уравнения

![]() . (18)

. (18)

Примечание - Падение давления, вычисленное по этой формуле, является только оценочным.

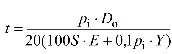

5.6 Толщина стенки трубы

5.6.1 Толщину стенки трубы, требуемую для конкретных условий эксплуатации трубопровода, определяют внутренним рабочим давлением, температурой и допустимым окружным напряжением для выбранного материала. Соответствующие признанные стандарты по изготовлению труб допускают уменьшение номинальной толщины стенки трубы на величину заводского допуска на толщину стенки трубы. Обычно для труб из углеродистой стали рекомендуется применять минимальный допуск на коррозию/механическую прочность, равный 1,25 мм. Если скорость коррозии можно предусмотреть, то следует пользоваться вычисленным допуском на коррозию.

5.6.2 Проектную толщину с учетом давления, требуемую для конкретных условий эксплуатации и соответствующую ASME B31.3, вычисляют из приведенного ниже уравнения

, (19)

, (19)

где E - коэффициент продольного сварного шовного соединения (E должен соответствовать ASME B31.3):

E =1,00 для бесшовных труб;

E =0,85 для ERW труб;

Y - температурный коэффициент (0,4 для аустенитных или других пластичных материалов при 482°C и ниже) при ![]() . (Значение Y должно соответствовать требованиям ASME B31.3 для проектирования прямолинейной трубы под внутренним давлением);

. (Значение Y должно соответствовать требованиям ASME B31.3 для проектирования прямолинейной трубы под внутренним давлением);

S - допустимое напряжение, которое должно соответствовать ASME B31.3, Н/мм.

Примечание - t - минимальная толщина стенки без учета допуска на коррозию/механическую прочность, допуска на резьбу и допуска изготовителя на прокат (5.6.3).

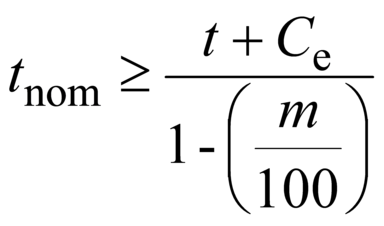

5.6.3 Требуемую минимальную расчетную толщину стенки трубы вычисляют из следующего уравнения

, (20)

, (20)

где ![]() - сумма допусков на коррозию, механическую прочность и резьбу, мм.

- сумма допусков на коррозию, механическую прочность и резьбу, мм.

5.6.4 Правила по допускам на коррозию следующие:

- легкие/умеренные условия эксплуатации: 1,0; 1,25 или 1,5 мм;

- умеренные/тяжелые условия эксплуатации: 3,0 мм.

5.6.5 Максимально допустимые рабочие давления для большинства номинальных значений толщины стенки с размерами от DN 50 (2 NPS) до DN 600 (24 NPS) приведены в таблице 5 для бесшовной трубы марки B по [4] с допусками 1,25 мм на коррозию/механическую прочность и минусовым производственным допуском 12,5% на толщину стенки. Максимальные рабочие давления, приведенные в таблице 5, были рассчитаны с использованием уравнений (19) и (20) для значений ![]() . Используя

. Используя ![]() из таблицы 5 и применяя уравнение (20), получим t с учетом давления; это значение используется в уравнении (19) для нахождения

из таблицы 5 и применяя уравнение (20), получим t с учетом давления; это значение используется в уравнении (19) для нахождения ![]() , т.е. максимально допустимого рабочего давления. Для значений

, т.е. максимально допустимого рабочего давления. Для значений ![]() должно использоваться уравнение Ламе в соответствии с ASME B31.3. В таблице 5 учитывают только внутренние давления и температуры. Требуется увеличение толщины стенки в случае значительных механических и термических напряжений. Максимально допустимое рабочее давление трубной обвязки из нержавеющей стали вычисляют при помощи уравнения (19) с нулевыми допусками на коррозию/механическое воздействие.

должно использоваться уравнение Ламе в соответствии с ASME B31.3. В таблице 5 учитывают только внутренние давления и температуры. Требуется увеличение толщины стенки в случае значительных механических и термических напряжений. Максимально допустимое рабочее давление трубной обвязки из нержавеющей стали вычисляют при помощи уравнения (19) с нулевыми допусками на коррозию/механическое воздействие.

5.6.6 Тонкостенные трубы малого диаметра подвержены разрушениям из-за вибрации и/или коррозии. При работе при наличии углеводорода ниппели размером DN 20 (3/4 NPS) или меньше должны иметь типоразмер не менее 80. Полностью резьбовые ниппели не используют.

5.6.7 Особое внимание уделяют тонкостенным трубопроводам, например из нержавеющей стали, в условиях вибрации, чтобы предотвратить их усталостные повреждения.

Таблица 5 - Максимально допустимые рабочие давления для трубной обвязки платформы, бесшовная труба марки B по [4] (значения напряжений соответствуют ASME B31.3)

NPS, | Наруж- | Номи- | Номи- | Массо- | Типо- | Диапазон температур, °C | |||

дюйм | ный диа- метр, мм | нальная толщина стенки, мм | нальная масса, кг/м | вый класс | раз- мер | -29-204 | 205-260 | 261-315 | 316-343 |

Максимально допустимое рабочее давление, МПа | |||||||||

2 | 60,3 | 5,54 | 7,48 | XS | 80 | 17,166 | 16,221 | 14,848 | 14,586 |

8,74 | 11,10 | - | 160 | 31,848 | 30,097 | 27,545 | 27,069 | ||

11,07 | 13,45 | XXS | - | 43,345 | 40,959 | 37,49 | 36,841 | ||

2,5 | 73,0 | 7,01 | 11,41 | XS | 80 | 19,407 | 18,345 | 16,786 | 16,497 |

9,53 | 14,90 | - | 160 | 28,924 | 27,331 | 25,021 | 24,586 | ||

14,02 | 20,41 | XXS | - | 47,241 | 44,641 | 40,862 | 40,152 | ||

19,05 | 25,33 | - | - | 67,393 | 69,486 | 59,483 | 58,455 | ||

3 | 88,9 | 7,62 | 15,25 | XS | 80 | 17,607 | 16,634 | 15,228 | 14,966 |

11,13 | 21,30 | - | 160 | 28,434 | 26,869 | 24,593 | 24,166 | ||

15,24 | 27,65 | XXS | - | 42 | 39,690 | 36,331 | 35,697 | ||

4 | 114,3 | 6,02 | 16,07 | STD | 40 | 9,924 | 9,379 | 8,586 | 8,434 |

8,56 | 22,31 | XS | 80 | 15,697 | 14,834 | 13,579 | 13,338 | ||

11,13 | 28,30 | - | 120 | 21,717 | 20,524 | 18,786 | 18,455 | ||

13,49 | 33,53 | - | 160 | 27,441 | 25,931 | 23,738 | 23,324 | ||

17,12 | 41,02 | XXS | - | 36,6 | 34,579 | 31,662 | 31,11 | ||

6 | 168,3 | 7,11 | 28,26 | STD | 40 | 8,317 | 7,855 | 7,193 | 7,069 |

10,97 | 42,56 | XS | 80 | 13,441 | 1,344 | 12,303 | 12,09 | ||

14,27 | 54,20 | - | 120 | 19,428 | 18,366 | 16,807 | 16,517 | ||

18,26 | 67,55 | - | 160 | 25,862 | 24,503 | 22,428 | 22,041 | ||

21,95 | 79,18 | XXS | - | 32,138 | 30,372 | 27,8 | 23,717 | ||

8 | 219,1 | 7,04 | 36,76 | - | 30 | 6,262 | 5,917 | 5,421 | 5,324 |

8,18 | 42,53 | STD | 40 | 7,572 | 7,159 | 6,552 | 6,441 | ||

10,31 | 53,07 | - | 60 | 10,048 | 9,497 | 8,69 | 8,538 | ||

12,70 | 64,63 | XS | 80 | 12,855 | 12,152 | 11,117 | 10,924 | ||

15,09 | 75,79 | - | 100 | 15,710 | 14,848 | 13,586 | 13,351 | ||

18,26 | 90,43 | - | 120 | 19,572 | 18,497 | 16,931 | 16,641 | ||

20,62 | 100,88 | - | 140 | 22,503 | 21,269 | 19,469 | 19,131 | ||

22,22 | 107,87 | XXS | - | 24,517 | 23,166 | 21,207 | 20,841 | ||

23,01 | 111,18 | - | 160 | 25,517 | 24,11 | 22,069 | 21,690 | ||

10 | 273,0 | 6,35 | 41,77 | - | 20 | 4,386 | 4,145 | 3,793 | 3,731 |

7,09 | 46,47 | - | - | 5,055 | 4,779 | 4,372 | 4,297 | ||

7,80 | 51,00 | - | 30 | 5,703 | 5,386 | 4,931 | 4,848 | ||

9,27 | 60,29 | STD | 40 | 7,055 | 6,669 | 6,103 | 5,993 | ||

12,70 | 81,54 | XS | 60 | 10,241 | 9,675 | 8,855 | 8,703 | ||

15,09 | 95,84 | - | 80 | 12,490 | 11,807 | 10,807 | 10,621 | ||

18,26 | 114,74 | - | 100 | 15,531 | 14,676 | 13,434 | 13,2 | ||

21,44 | 132,85 | - | 120 | 18,621 | 17,6 | 16,11 | 15,828 | ||

25,40 | 154,96 | XXS | 140 | 22,559 | 21,317 | 19,51 | 19,172 | ||

28,58 | 172,11 | - | 160 | 25,772 | 23,452 | 22,290 | 21,903 | ||

12 | 323,8 | 6,35 | 49,72 | - | 20 | 3,690 | 3,49 | 3,193 | 3,138 |

8,38 | 65,20 | - | 30 | 5,241 | 4,959 | 4,538 | 4,455 | ||

9,52 | 73,82 | STD | - | 6,124 | 5,786 | 5,297 | 5,207 | ||

10,31 | 79,74 | - | 40 | 6,731 | 6,366 | 5,828 | 5,724 | ||

12,70 | 97,44 | XS | - | 8,593 | 8,117 | 7,434 | 7,303 | ||

14,27 | 108,96 | - | 60 | 9,828 | 9,29 | 8,503 | 8,359 | ||

17,48 | 132,01 | - | 80 | 12,372 | 11,69 | 10,703 | 10,517 | ||

21,44 | 159,66 | - | 100 | 15,572 | 14,71 | 13,469 | 13,234 | ||

25,40 | 186,75 | XXS | 120 | 18,828 | 17,786 | 16,283 | 16 | ||

28,58 | 207,87 | - | 140 | 21,476 | 20,297 | 18,579 | 18,255 | ||

33,32 | 238,60 | - | 160 | 25,517 | 24,11 | 22,069 | 21,69 | ||

14 | 355,6 | 6,35 | 54,68 | - | 10 | 3,359 | 3,172 | 2,903 | 2,855 |

7,92 | 67,94 | - | 20 | 4,448 | 4,207 | 3,848 | 3,786 | ||

9,52 | 81,28 | STD | 30 | 5,566 | 5,262 | 4,814 | 4,731 | ||

11,13 | 94,49 | - | 40 | 6,697 | 6,324 | 5,793 | 5,69 | ||

12,70 | 107,38 | XS | - | 7,807 | 7,379 | 6,752 | 6,634 | ||

15,09 | 126,51 | - | 60 | 9,510 | 8,986 | 8,228 | 8,083 | ||

19,05 | 158,08 | - | 80 | 12,372 | 11,697 | 10,703 | 10,517 | ||

23,83 | 194,90 | - | 100 | 15,890 | 15,014 | 13,745 | 13,503 | ||

27,79 | 224,36 | - | 120 | 18,855 | 17,821 | 16,31 | 16,028 | ||

31,75 | 253,31 | - | 140 | 21,869 | 20,669 | 18,917 | 18,593 | ||

35,71 | 281,49 | - | 160 | 24,938 | 23,566 | 21,572 | 21,2 | ||

16 | 406,4 | 6,35 | 62,63 | - | 10 | 2,931 | 2,772 | 2,538 | 2,497 |

7,92 | 77,86 | - | 20 | 3,890 | 3,676 | 3,366 | 3,303 | ||

9,52 | 93,21 | STD | 30 | 4,862 | 4,593 | 4,207 | 4,131 | ||

12,70 | 123,29 | XS | 40 | 6,814 | 6,441 | 5,897 | 5,793 | ||

16,66 | 160,72 | - | 60 | 9,276 | 8,766 | 8,028 | 7,883 | ||

21,41 | 203,88 | - | 80 | 12,276 | 11,6 | 10,621 | 10,434 | ||

26,19 | 245,55 | - | 100 | 15,345 | 14,503 | 13,276 | 13,041 | ||

30,94 | 287,21 | - | 120 | 18,448 | 17,434 | 15,959 | 15,683 | ||

36,50 | 333,35 | - | 140 | 22,152 | 20,938 | 19,165 | 18,834 | ||

18 | 457,2 | 6,35 | 70,59 | - | 10 | 2,607 | 2,462 | 2,255 | 2,214 |

7,92 | 87,79 | - | 20 | 3,455 | 3,262 | 2,986 | 2,931 | ||

9,52 | 105,14 | STD | - | 4,317 | 4,076 | 3,731 | 3,669 | ||

11,13 | 122,36 | XS | 30 | 5,186 | 4,897 | 4,483 | 4,407 | ||

12,70 | 139,19 | - | - | 6,041 | 5,71 | 5,228 | 5,138 | ||

14,27 | 155,91 | - | 40 | 6,903 | 6,524 | 5,972 | 5,869 | ||

18,24 | 197,93 | - | 60 | 9,097 | 8,593 | 7,869 | 7,731 | ||

23,80 | 254,48 | - | 80 | 12,214 | 11,545 | 10,566 | 10,386 | ||

29,36 | 309,54 | - | 100 | 15,393 | 14,545 | 13,317 | 13,083 | ||

34,11 | 355,67 | - | 120 | 18,152 | 17,152 | 15,703 | 15,428 | ||

20 | 508 | 6,35 | 78,56 | - | 10 | 2,343 | 2,214 | 2,027 | 1,991 |

9,52 | 117,03 | STD | 20 | 3,876 | 3,683 | 3,353 | 3,295 | ||

12,70 | 155,13 | XS | 30 | 5,428 | 5,129 | 4,695 | 4,613 | ||

15,06 | 183,08 | - | 40 | 6,588 | 6,226 | 5,699 | 5,6 | ||

20,62 | 247,84 | - | 60 | 9,353 | 8,838 | 8,090 | 7,95 | ||

26,19 | 311,19 | - | 80 | 12,166 | 11,497 | 10,524 | 10,341 | ||

32,54 | 381,55 | - | 100 | 15,429 | 14,58 | 13,346 | 13,115 | ||

38,10 | 441,52 | - | 120 | 18,335 | 17,327 | 15,86 | 15,585 | ||

24 | 609,6 | 6,35 | 94,47 | - | 10 | 1,950 | 1,843 | 1,687 | 1,658 |

9,52 | 140,89 | STD | 20 | 3,224 | 3,047 | 2,789 | 2,74 | ||

12,70 | 186,95 | XS | - | 4,511 | 4,263 | 3,902 | 3,834 | ||

14,27 | 209,51 | - | 30 | 5,150 | 4.867 | 4,455 | 4,378 | ||

17,48 | 255,25 | - | 40 | 6,464 | 6,109 | 5,591 | 5,494 | ||

24,61 | 355,04 | - | 60 | 9,418 | 8,9 | 8,147 | 8,005 | ||

30,96 | 441,80 | - | 80 | 12,091 | 11,426 | 1,059 | 10,277 | ||

38,88 | 547,23 | - | 100 | 15,482 | 14,630 | 13,392 | 13,160 | ||

46,02 | 639,62 | - | 120 | 18,595 | 17,572 | 16,084 | 15,805 | ||

Примечание - Включает допуск 1,25 мм на коррозию/механическую прочность и включает отрицательный допуск 12,5% номинальной толщины стенок (допуск изготовителя) для труб и фитингов. | |||||||||

5.7 Соединения

5.7.1 Типы соединений труб

Общепринятые типы соединений труб включают соединения, сваренные встык, раструбные сварные соединения и соединения с резьбой и муфтой. Приведенные ниже правила определяют, когда следует использовать конкретный тип соединения.

5.7.2 Углеводородные трубопроводы

Должны использовать соединения, сваренные встык.

Трубы диаметром DN 50 (2 NPS) сваривают встык.

Трубы диаметром DN 40 (1 1/2 NPS) могут иметь раструбные сварные соединения.

Раструбные сварные соединения не используют там, где есть:

a) риск сильного коррозионного растрескивания или

b) сильная механическая вибрация.

Трубопроводы всех размеров для расчетных давлений класса 600 по ASME и выше сваривают встык.

Накидные фланцы могут использоваться лишь для нециклического режима работы и при отсутствии ударной нагрузки для класса 300 по ASME и ниже.

5.7.3 Трубопроводы инженерных коммуникаций (не работающие с паром)

Трубопроводы инженерных коммуникаций под давлением с номинальным размером трубы DN 80 (3 NPS) сваривают встык.

5.7.4 Трубные системы с резьбовыми соединениями

Резьбовые соединения труб и фитингов менее надежны, чем соединения встык и раструбные сварные соединения, и должны использоваться в случае, если:

a) флюид не воспламеняем, не токсичен и не вызывает эрозию;

b) режим работы не является циклическим и механические вибрации незначительны;

c) расчетное давление ниже 2 МПа (манометрическое);

d) расчетная температура находится в диапазоне от минус 29 до плюс 200°C.

Когда невозможно соответствовать перечисленным выше требованиям, особенно при подсоединении к оборудованию или измерительным приборам, тогда проводят оценку риска метода соединения с целью оценки опасности для всего персонала, а также повреждения оборудования. Резьба должна быть конической, концентричной с трубой, с гладкой нарезкой и без заусенцев. Внутренние поверхности труб всех резьбовых соединений, выполняемых на месте, раззенкуют.

Особое внимание уделяют схеме размещения трубопроводов с резьбовыми соединениями, которая гарантирует отсутствие избыточной нагрузки на соединения, а также исключает возможность развинчивания труб в процессе эксплуатации.

Более подробную информацию о резьбовых соединениях можно найти в [15] или [16] и о резьбовых смазках - в [17].

5.8 Расширение и гибкость

5.8.1 Системы трубопроводов подвержены многим типам нагрузок. В целом при учете напряжений в анализе гибкости системы трубопроводов существенное влияние оказывают следующие факторы:

a) давление и его изменение;

b) масса труб, фитингов, клапанов, флюида и изоляции;

c) тепловое расширение или сжатие, вызванное технологическими условиями, циклическим воздействием температуры, вентиляции и изменениями условий окружающей среды;